方案详情

文

研究了磁场条件下化学镀研究了磁场条件下化学镀Co-Ni-B-Ce合金镀层的微观表面形貌、显微硬度和磨损体积。

只做学术交流,不做其他任何商业用途,版权归原作者所有!

方案详情

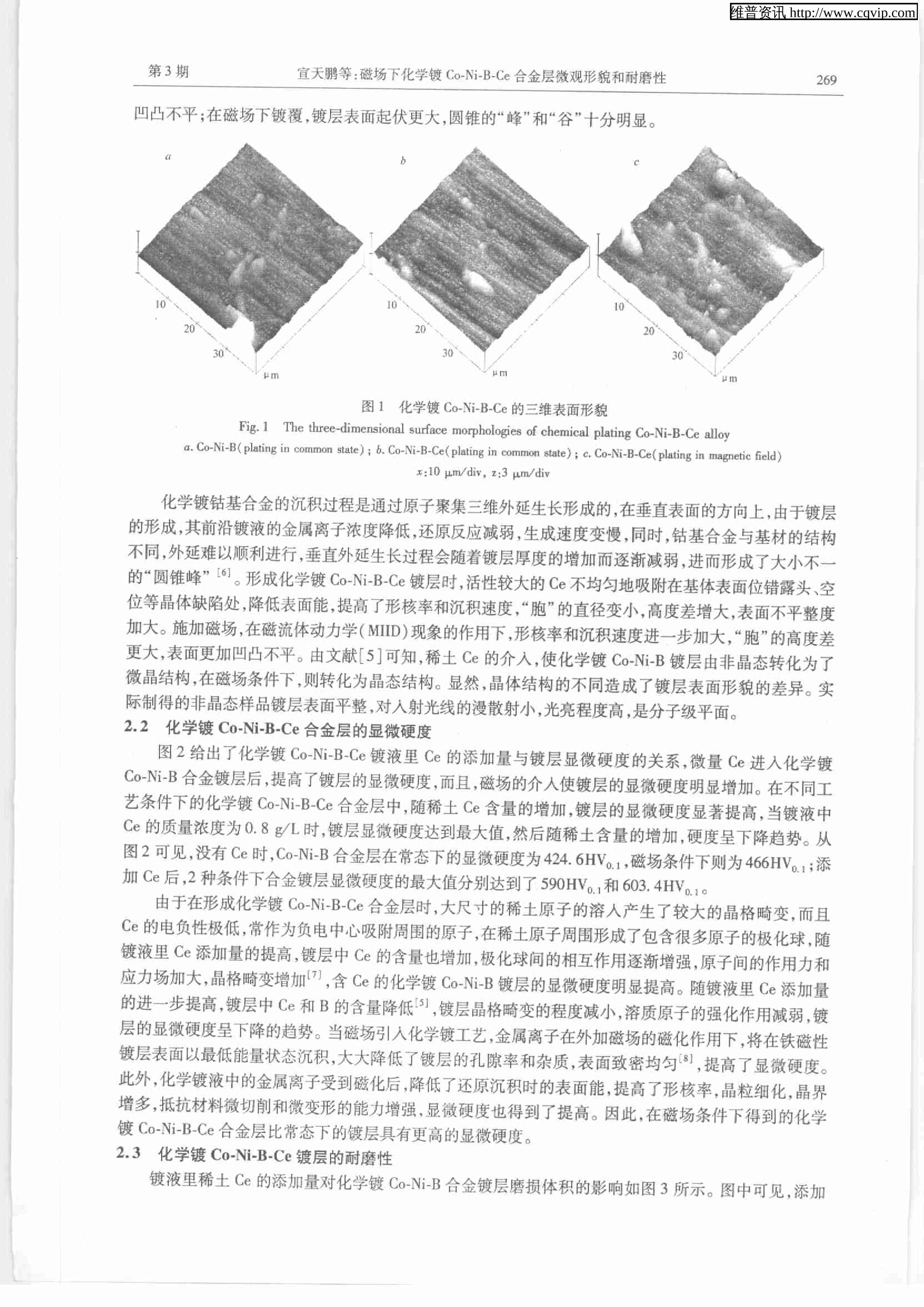

维普资讯 http://www.cqvip.com第22卷第3期2005年3月应用化学CHINESE JOURNAL OF APPLIED CHEMISTRYVol.22 No. 3Mar. 2005 维普资讯http://www.cqvip.com269宣天鹏等:磁场下化学镀 Co-Ni-B-Ce 合金层微观形貌和耐磨性第3期 磁场下化学镀 Co-Ni-B-Ce 合金层微观形貌和耐磨性 宣天鹏* 章 磊 黄芹华 (合肥工业大学材料科学与工程学院合肥230009) 摘 要 研究了磁场条件下化学镀 Co-Ni-B-Ce 合金镀层的微观表面形貌、显微硬度和磨损体积。结果表明,化学镀 Co-Ni-B合金镀层表面由“圆锥峰”构成,表面较为平整,添加稀土 Ce 后,镀层变得凹凸不平;在外加磁场下施镀,镀层表面起伏更大。镀液里添加 Ce 以及在磁场条件下,明显地提高了 Co-Ni-B合金镀层的显微硬度和耐磨性,随镀液中 Ce 添加量增加,合金镀层的硬度和耐磨性都是先增加后降低,当镀液里Ce 的添加量为0.8 g/L时,硬度和耐磨性均达到了峰值。 关键词 化学镀钴-镍-硼合金,铈,表面形貌,磁场 中图分类号:0646;TQ153.2 文献标识码:A 文章编号:1000-0518(2005)03-0268-04 电子元器件高频化、小型化对计算机与信息行业的发展有着重要的意义,具有良好性能的化学镀Co-B 系软磁合金薄膜以其制备方便、成本低廉、可连续生产等特点逐渐引起了人们的关注,但是由于钴的电极电位较负、还原能力较弱,Co-B系镀液的pH 值波动较大等原因,存在着镀液稳定性和薄膜性能重现性较差等问题,严重地制约了化学沉积 Co-B 系合金薄膜的研究步伐。国内外研究者对化学沉积的基本规律和钴基合金薄膜进行了探讨11-31,尝试以添加镀液合金组元的方法,来改善其工艺性能和使用性能,但是,镀液稳定性差、工艺维护困难等问题仍未能得到有效的解决。为此,本文利用在表面技术领域有突出表现的稀土金属介人化学镀 Co-B 系合金镀液来提高其工艺稳定性与性能重现性,在探讨了化学镀 Co-Ni-B-Ce 合金工艺配方和镀层的成分、组织结构的基础上[4.5],进一步考察了稀土 Ce 进入合金镀层后及在磁场下施镀的镀层表面形貌、显微硬度和磨损性能,并分析了其作用机制。 实验部分 化学镀 Co-Ni-B-Ce 合金的施镀工艺流程为:水洗→溶剂除油→水洗→酪酐除氧化膜→水洗→酸洗→水洗→活化→水洗→蒸馏水洗→化学镀→水洗→热水洗→干燥。基础工艺配方为:CoCl,·6H,0为7 g/L;NiCl,· 6H, 0 为 3 g/L;Naz CH06·2H,0 为 60 g/L;NazB.0。·10H,0为4 g/L;NaBH 为1.0 g/L;Ce 为0.8 g/L;温度为20~25℃;pH=10;装载比为(Loadage) 0.4 dm /L, Ce 以氯化物的形式加入镀液。样品尺寸为30 mm x7 mm×7 mm,基体材料为45*钢。外加磁场为开放磁路磁场,施镀时化学镀槽液置于磁场内,试样悬于2个磁极之间,垂直切割磁力线,磁场强度为(400±10) Gs。镀层的微观表面形貌在 Veeco 公司的 Nanoscope Ⅱa原子力显微镜上观察。显微硬度在71型硬度计上测定,载荷100 g。磨损试验在 MM-200 型磨损试验机上进行,对磨环为淬火态45*钢,硬度53 HRC,载荷50 N,10*机油润滑,转速为200 r/min。 2 结果与讨论 2.1 化学镀 Co-Ni-B-Ce 合金层的微观形貌 图1是不同工艺条件下得到的化学镀 Co-Ni-B-Ce合金层的三维表面形貌图。图中可见,表面呈明显的层片状,上面分布有凸起的直径为数百纳米的“圆锥峰”。化学镀 Co-Ni-B 镀层的表面较为平整,整体起伏不大;而化学镀 Co-Ni-B-Ce 镀层表面的“圆锥峰”高度差较大,“圆锥峰”的尺寸变小,微观表面 ( 2004-05-24收稿,2004-I1-09 修回 ) ( 国家自然科学基金资助项目(50371023) ) ( 通讯联系人:宣天鹏,男,1955年生,教授; E-mail:xtpxm@mail. hf. ah. cn;研究方向:材料表面工程 ) 凹凸不平;在磁场下镀覆,镀层表面起伏更大,圆锥的“峰”和“谷”十分明显。 图1 化学镀 Co-Ni-B-Ce 的三维表面形貌 Fig.1 The three-dimensional surface morphologies of chemical plating Co-Ni-B-Ce alloy a. Co-Ni-B(plating in common state); b. Co-Ni-B-Ce(plating in common state); c. Co-Ni-B-Ce(plating in magnetic field) x:10 pm/div, z:3 pm/div 化学镀钴基合金的沉积过程是通过原子聚集三维外延生长形成的,在垂直表面的方向上,由于镀层的形成,其前沿镀液的金属离子浓度降低,还原反应减弱,生成速度变慢,同时,钴基合金与基材的结构不同,外延难以顺利进行,垂直外延生长过程会随着镀层厚度的增加而逐渐减弱,进而形成了大小不一的“圆锥峰”[6]。形成化学镀 Co-Ni-B-Ce 镀层时,活性较大的 Ce 不均匀地吸附在基体表面位错露头、空位等晶体缺陷处,降低表面能,提高了形核率和沉积速度,“胞”的直径变小,高度差增大,表面不平整度加大。施加磁场,在磁流体动力学(MIID)现象的作用下,形核率和沉积速度进一步加大,“胞”的高度差更大,表面更加凹凸不平。由文献[5]可知,稀土 Ce的介入,使化学镀 Co-Ni-B镀层由非晶态转化为了微晶结构,在磁场条件下,则转化为晶态结构。显然,晶体结构的不同造成了镀层表面形貌的差异。实际制得的非晶态样品镀层表面平整,对寸射光线的漫散射小,光亮程度高,是分子级平面。 2.2 化学镀 Co-Ni-B-Ce合金层的显微硬度 图2给出了化学镀 Co-Ni-B-Ce 镀液里 Ce 的添加量与镀层显微硬度的关系,微量 Ce 进入化学镀Co-Ni-B 合金镀层后,提高了镀层的显微硬度,而且,磁场的介镀使镀层的显微硬度明显增加。在不同工艺条件下的化学镀 Co-Ni-B-Ce 合金层中,随稀土 Ce含量的增加,镀层的显微硬度显著提高,当镀液中Ce 的质量浓度为0.8 g/L时,镀层显微硬度达到最大值,然后随稀土含量的增加,硬度呈下降趋势。从图2可见,没有 Ce 时, Co-Ni-B合金层在常态下的显微硬度为424.6HV,磁兹条件下则为466HV。;添加 Ce 后,2种条件下合金镀层显微硬度的最大值分别达到了590HV。和603.4HV.1 由于在形成化学镀 Co-Ni-B-Ce 合金层时,大尺寸的稀土原子的溶人产生了较大的晶格畸变,而且Ce的电负性极低,常作为负电中心吸附周围的原子,在稀土原子周围形成了包含很多原子的极化球,随镀液里 Ce 添加量的提高,镀层中 Ce 的含量也增加,极化球间的相互作用逐渐增强,原子间的作用力和应力场加大,晶格畸变增加,含Ce 的化学镀 Co-Ni-B 镀层的显微硬度明显提高。随镀液里 Ce 添加量的进一步提高,镀层中 Ce 和B的含量降低,镀层晶格畸变的程度减小,溶质原子的强化作用减弱,镀层的显微硬度呈下降的趋势。当磁场引人化学镀工艺,金属离子在外加磁场的磁化作用下,将在铁磁性镀层表面以最低能量状态沉积,大大降低了镀层的孔隙率和杂质,表面致密均匀,提高了显微硬度。此外,化学镀液中的金属离子受到磁化后,降低了还原沉沉时的表面能,提高了形核率,晶粒细化,晶界增多,抵抗材料微切削和微变形的能力增强,显微硬度也得到了提高。因此,在磁场条件下得到的化学镀 Co-Ni-B-Ce 合金层比常态下的镀层具有更高的显微硬度。 2.3 化学镀 Co-Ni-B-Ce 镀层的耐磨性 镀液里稀土 Ce 的添加量对化学镀 Co-Ni-B合金镀层磨损体积的影响如图3所示。图中可见,添加 图2 化学镀 Co-Ni-B-Ce 镀液里的添加量与镀层显微硬度的关系 图3 化学镀 Co-Ni-B-Ce 镀液里的添加量与镀层磨损量的关系 Fig.2The plots of cerium amount in plating bath us themicrohardness of Co-Ni-B-Ce alloy coatings a. Co-Ni-B-Ce(plating in common state);b. Co-Ni-B-Ce( plating in magnetic field) Fig. 3 The plots of cerium amount in plating bath us thewear volume of Co-Ni-B-Ce alloy coatingsa. Co-Ni-B-Ce( plating in common state);b. Co-Ni-B-Ce( plating in magnetic field) Ce 和在磁场下施镀,Co-Ni-B 镀层的耐磨性得到明显提高,渡镀液里稀土元素Ce 添加量的增加,磨损量是先降低后增加,当镀液里 Ce 的质量浓度为0.8 g/L时磨损量最小,耐磨性最高。Co-Ni-B合金层在常态下的磨损体积为25.33×10-3mm³,磁场条件下则为25×10-mm';添加 Ce 后,2种条件下合金镀层的磨损体积降低为14.55×10-3mm²和13.2×10-’mm 对软磁合金材料而言,高耐磨性是保证元器件性能稳定和使用寿命的重要指标之一。材料表面的软点、微裂纹、空穴等微观缺陷会削弱材料的强度,成为随后磨损过程中表面损伤的根源,导致材料的耐磨性下降。对非晶态的化学镀 Co-Ni-B 合金而言,影响其硬度和耐磨性的主要因素是内部原子的无规则排列和结构中的异常区域等。非晶态物质结构特点是原子排列长程无序,但是在几个原子间距的范围内还是存在某些有序特征即短程有序。非晶态镀层中有大量的未完全键合的原子,产生了较多的悬挂键,导致镀层存在着较大的自由体积空洞,构成了非晶结结构中不均匀的异常区域。当镀层受到外力作用时,不像晶体那样,原子可以在一定的晶面和晶向上迁动,发生弹塑性变形,非晶态的原子只能在受力方向上进行跃迁,不均匀的异常区域会对非晶态原子的运动造成较大的阻碍,反映出了一定的硬度和耐磨性。 微晶结构的 Co-Ni-B-Ce 镀层有数量较多的晶界,晶界上原子排列的周期性被破坏,且存在着空位和位错等缺陷。在镀层受力时,微观区域内晶粒的移动、偏转、变形等都需要克服晶界及缺陷的钉扎阻碍作用。Ce 原子比 Co、Ni 等的原子半径大约40%,形成镀层后,在表面产生了较大的压应力及形成了包含很多金属原子的“极化球”,镀层内形成了较大的畸变区,其与位错的交互作用会大大地提高对镀层破坏的抗力,溶质原子和位错对镀层的强化作用明显,镀层的 Ce 含量越高,这种作用越强(101。因此,与非晶态结构的 Co-Ni-B镀层相比,微晶结构的 Co-Ni-B-Ce 镀层对微变形和微切削的抗力增大,表现出更高的耐磨性。当镀层中稀土 Ce 含量超过一定值时,晶格畸变急剧加大,原子“极化球”间的相互作用增强,原子间的结合力和应力场加大,减小了金属原子的振动频率、跃迁几率和扩散系数,镀层应力集中加大,塑性和韧性降低,耐磨性反而降低。 在磁场条件下施镀,得到的是晶粒细小的晶态 Co-Ni-B-Ce 镀层,镀层具有较高的抵抗微变形的能力,产生了较大的硬化作用,同时细小晶粒的镀层同时也具有良好的塑性和韧性,能有效地阻碍裂纹的萌生和扩展,表现出良好的耐磨性。众所周知,材料表面的状况对耐磨性有较大的影响,磁场条件下得到的晶态 Co-Ni-B-Ce 镀层表面“胞”的高度差较大,形成了明显的“峰”和“谷”,在镀层的摩擦磨损中,“胞谷”间可以更好地贮存润滑油,摩擦配对副中有一层良好的油膜,能有效地防止对磨金属的转移,减 少磨损量。润滑膜还能减少镀层发生微塑性变形以及降低磨损时引起的表面温度的升高,减小配对副之间热量对磨损镀层表面的软化作用和表面微裂纹的形成几率,明显地提高了镀层的耐磨性"。 ( 参 考 文 南 献 ) ( Osaka T. J Electrochem Soc[J],1992,139(5):985 ) ( 2 Matsuda H,Takano O. Sur Tech[J],2001,52(5):418 ) ( 3 WANG Ling-Ling(王玲玲). A c ta Met Sin(金属学报)[J],2002,38(1):84 ) ( 4 XUAN Tian-Peng(宣天鹏),ZHANG Lei(章磊) ,HUANG Qin-Hua(黄芹华). Rare Earth(稀土)[J],2003,24(2):37 ) ( 5 XUAN Tian-Peng(宣天鹏),ZHANG Lei(章磊) ,HUANG Qin-Hua(黄芹华). J Appl Chem(应用化学)[J],2003, 20(12):1 143 ) ( 6 XUAN Tian-Peng(宣天鹏),BEI Duo-Hui(卑多惠). Rare Met(稀有金属)[J],1999,23(6):405 ) ( 7 ZHONG Hua-Ren(钟华仁). Che m istry Heat Treatment with RareEarth of Steel(钢的稀土化学热处理)[M]. Beijing(北京):Na t ional Defence Industry Press(国防工业出版社),1998:83 ) ( 8 WANG Wei-Dong(王维东),HU Xiu-Lian(胡秀莲), FENG Zhi-Ping(冯志平). Mater Eng(材料工程)[J],1998, (5):24 ) ( 9 GUO Yi-Cheng(享贻诚),WANG Zhen-Xi(王震西)Chief-Edrs(编). Physics of Noncrystalline State(非晶态物理学)[M]. Beijin(北京):Science Press(科学出版社),1984:90 ) ( 10 XUAN Tian-Peng(宣天鹏),ZHANG Lei(章磊),HUANG Qin-Hua(黄芹华). JRare Earths[J],2002,20(5):512 ) ( 11 LIU Jia-Jun(刘家浚). W ear Principle a n d Wear resistance of Material(材料的磨损原理及其耐磨性)[M]. Be i jing (北京):Tsinghua University Press(清华大学出版社),1993:35 ) Micromorphology and Wear Resistance of ChemicalPlating Co-Ni-B-Ce Alloy under Magnetic Field XUAN Tian-Peng, ZHANG Lei, HUANG Qin-Hua ( College of Material Science and Engineering,Hefei University of Technology, Hefei 230009) Abstract The surface mieromorphologies, microhardnesses and wear volumes of chemical plating Co-Ni-B-Cealloy obtained under a magnetic field were studied. The results show that the surface of Co-Ni-B coating wascomposed of “taper humps", the surface felt smooth, and became irregular when the plating was carried out inthe plating bath containing the cerium compound. The surface “taper humps” of the Co-Ni-B-Ce alloy coatingswere much more irregular when the plating was carried out under magnetic field. The microhardness and wearresistance of Co-Ni-B alloy coatings are remarkably increased when cerium chloride added in the plating bathand the plating process is performed under a magnetic field. With increasing of cerium amount in the platingbath, both the microhardness and wear resistance of the alloy coatings increase first and decrease afterwards,and both reach to their peak values at c(Ce)=0.8 g/L in the plating bath. Keywords electroless Co-Ni-B alloy,cerium,surface morphology, magnetic field

确定

还剩2页未读,是否继续阅读?

武汉科思特仪器股份有限公司为您提供《化学镀Co-Ni-B-Ce合金层中微观形貌和耐磨性检测方案 》,该方案主要用于其他中微观形貌和耐磨性检测,参考标准--,《化学镀Co-Ni-B-Ce合金层中微观形貌和耐磨性检测方案 》用到的仪器有CS350M电化学工作站/电化学测试系统、CS2350H双单元电化学工作站(双恒电位仪)、CS300X 多通道电化学工作站

推荐专场

相关方案

更多

该厂商其他方案

更多