应用电化学阻抗谱和扫描振动电极技术研究了碳钢基体上含人造缺陷的的水性环氧树脂铝粉涂层浸泡在3.5%NaCl溶液中的服饰电化学行为!

只做学术交流,不做其他任何商业用途,版权归原作者所有!

方案详情

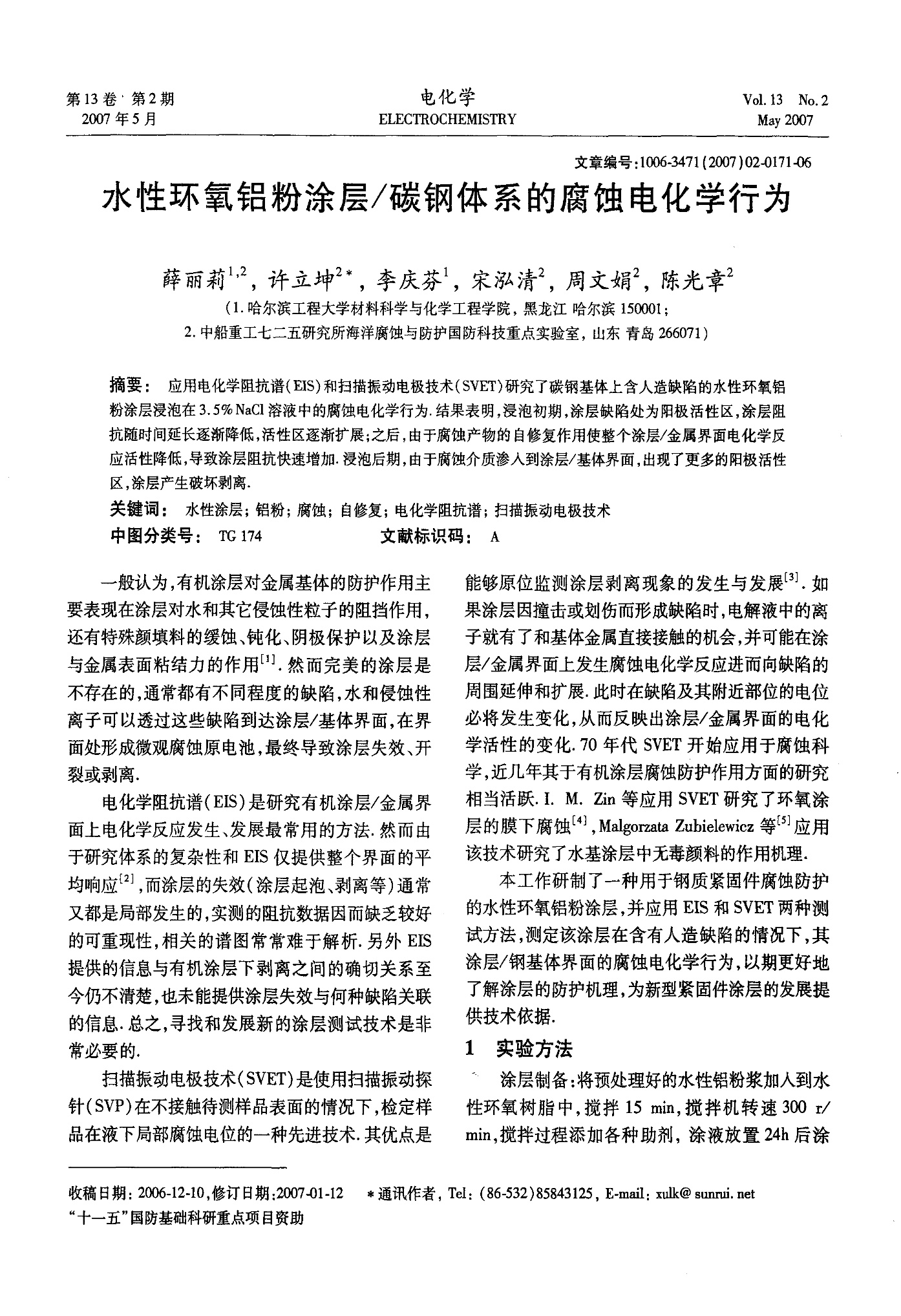

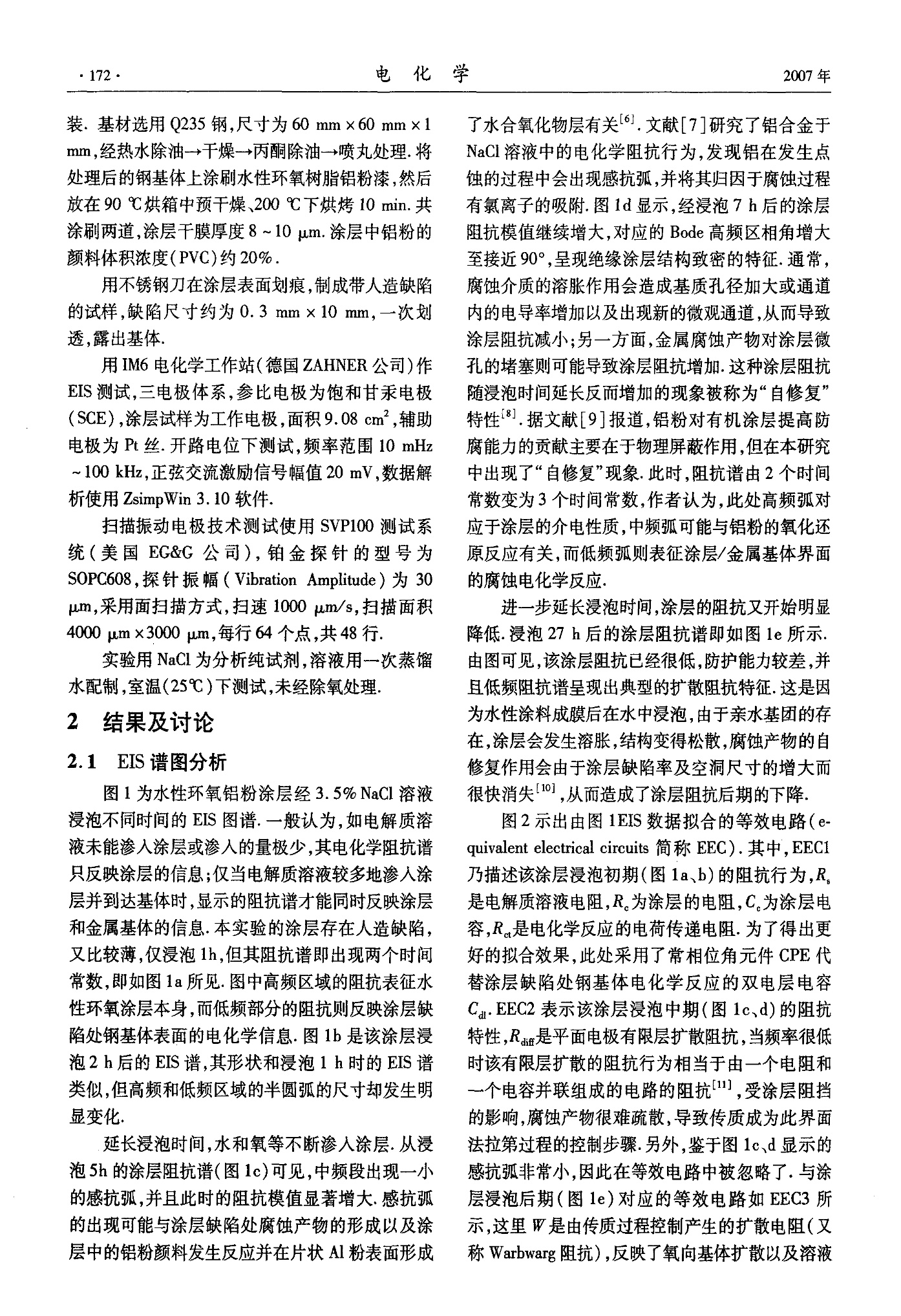

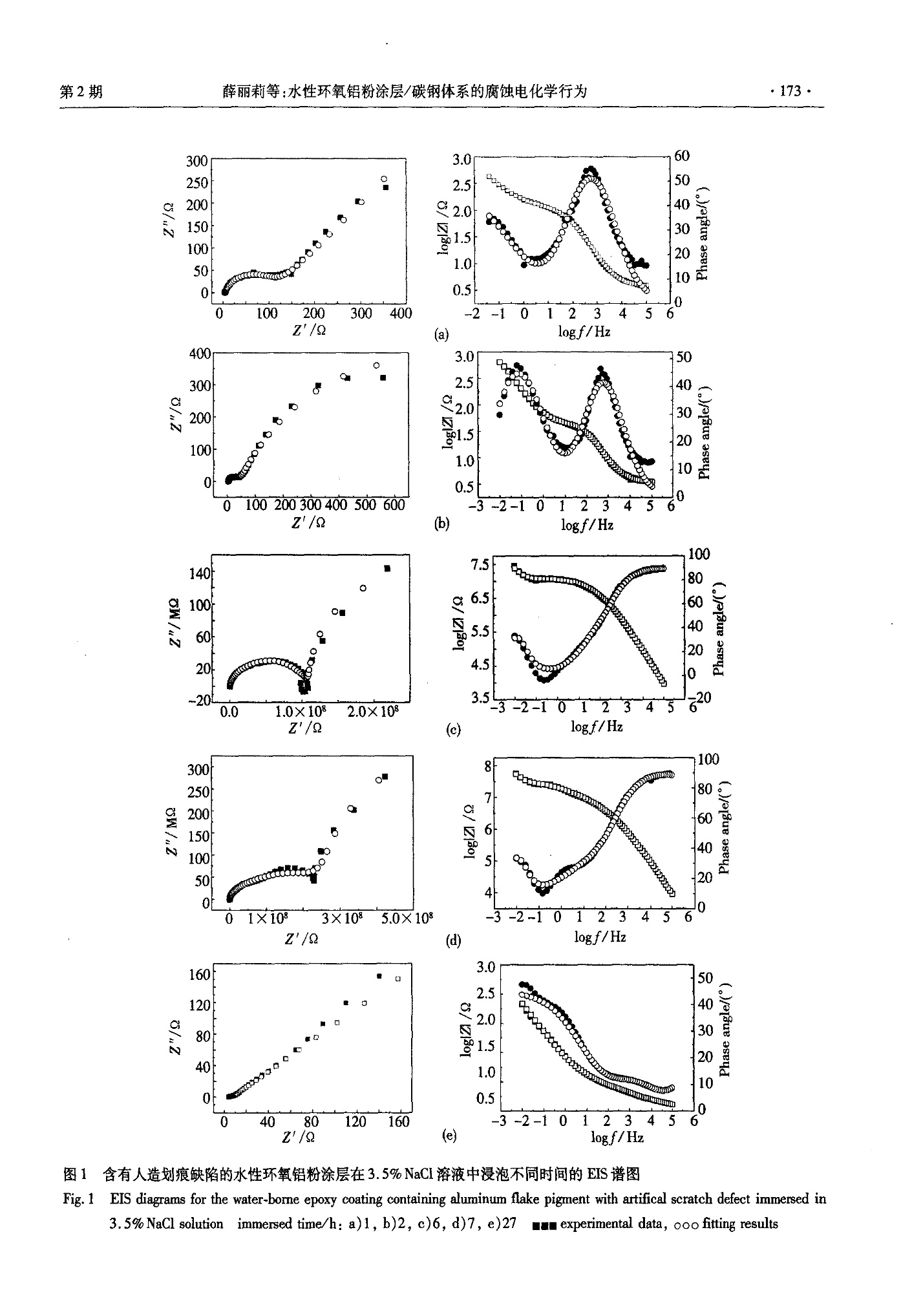

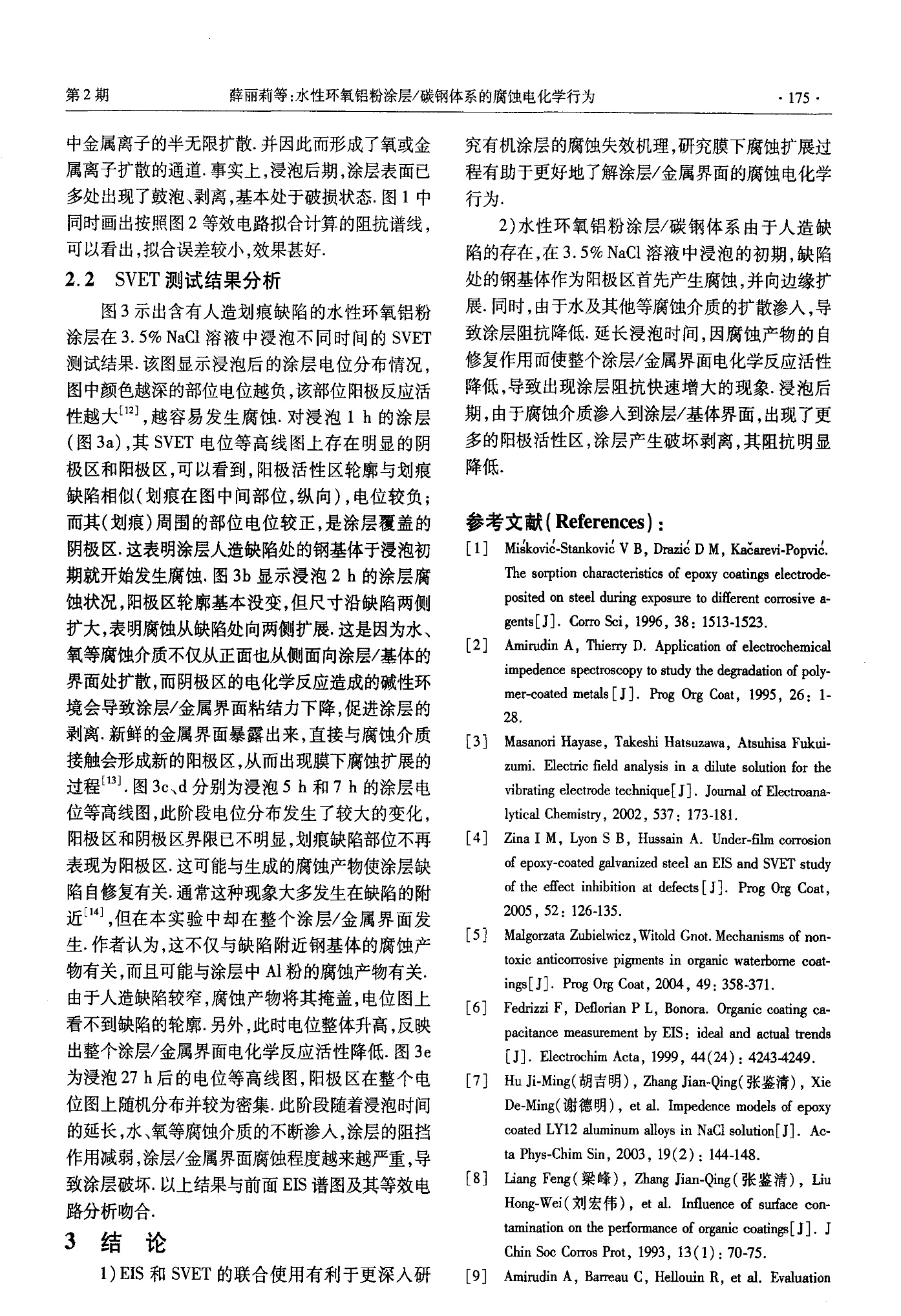

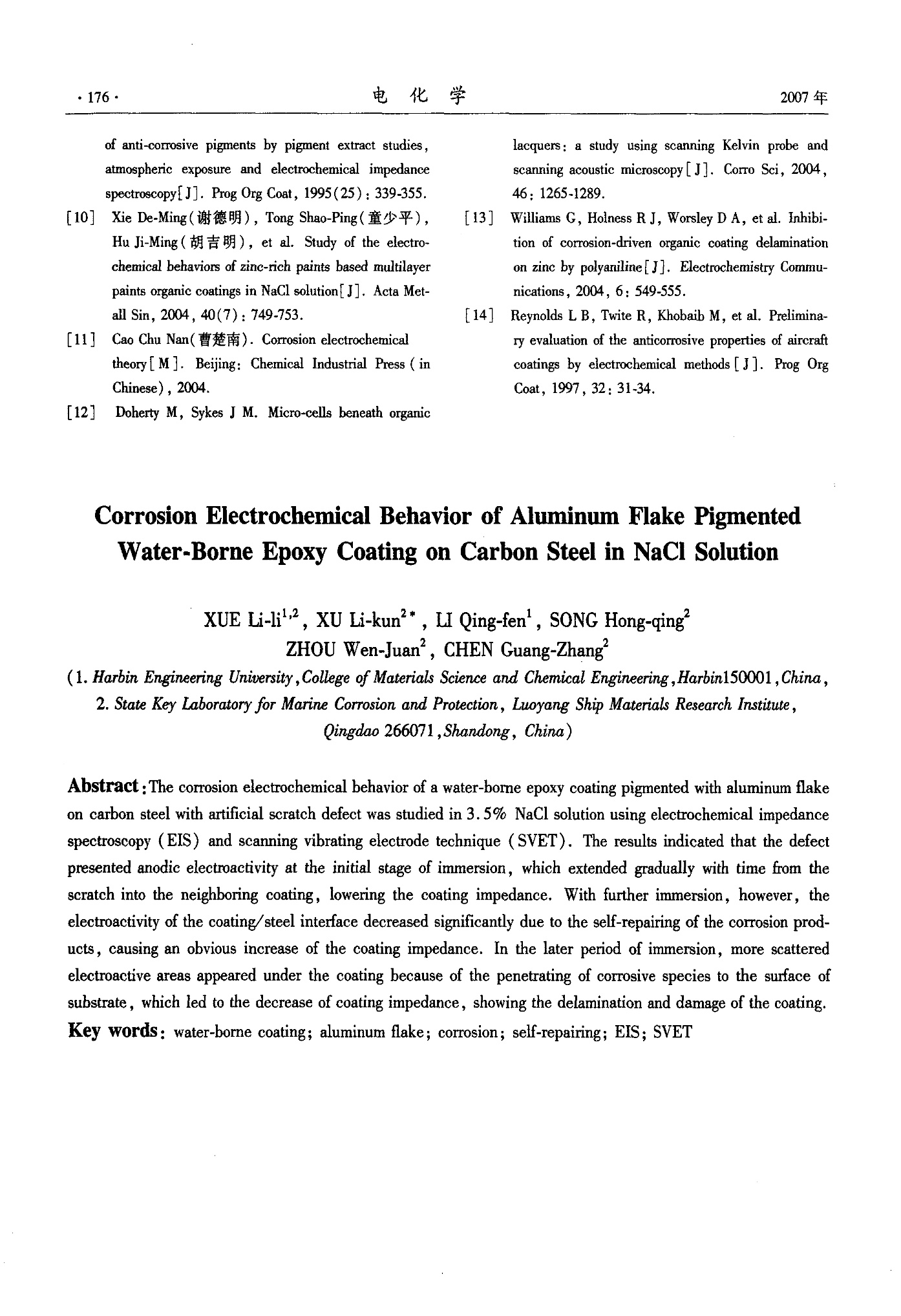

电化学ELECTROCHEMISTRYVol. 13 No.2May 2007第13卷·第2期2007年5月 电 化 学2007年·172· 水性环氧铝粉涂层/碳钢体系的腐蚀电化学行为 薛丽莉1.,许立坤2*,李庆芬',宋泓清2,周文娟2,陈光章2 (1.哈尔滨工程大学材料科学与化学工程学院,黑龙江哈尔滨150001;2.中船重工七二五研究所海洋腐蚀与防护国防科技重点实验室,山东青岛266071) 摘要: 应用电化学阻抗谱(EIS)和扫描振动电极技术(SVET)研究了碳钢基体上含人造缺陷的水性环氧铝粉涂层浸泡在3.5% NaCl 溶液中的腐蚀电化学行为.结果表明,浸泡初期,涂层缺陷处为阳极活性区,涂层阻抗随时间延长逐渐降低,活性区逐渐扩展;之后,由于腐蚀产物的自修复作用使整个涂层/金属界面电化学反应活性降低,导致涂层阻抗快速增加.浸泡后期,由于腐蚀介质渗渗到涂层/基体界面,出现了更多的阳极活性区,涂层产生破坏剥离. 关键词: 水性涂层;铝粉;腐蚀;自修复;电化学阻抗谱;扫描振动电极技术 中图分类号: TG 174 文献标识码: A 一般认为,有机涂层对金属基体的防护作用主要表现在涂层对水和其它侵蚀性粒子的阻挡作用,还有特殊颜填料的缓蚀、钝化、阴极保护以及涂层与金属表面粘结力的作用.然而完美的涂层是不存在的,通常都有不同程度的缺陷,水和侵蚀性离子可以透过这些缺陷到达涂层/基体界面,在界面处形成微观腐蚀原电池,最终导致涂层失效、开裂或剥离. 电化学阻抗谱(EIS)是研究有机涂层/金属界面上电化学反应发生、发展最常用的方法.然而由于研究体系的复杂性和 EIS 仅提供整个界面的平均响应,而涂层的失效(涂层起泡、剥离等)通常又都是局部发生的,实测的阻抗数据因而缺乏较好的可重现性,相关的谱图常常难于解析.另外 EIS提供的信息与有机涂层下剥离之间的确切关系至今仍不清楚,也未能提供涂层失效与何种缺陷关联的信息.总之,寻找和发展新的涂层测试技术是非常必要的. 扫描振动电极技术(SVET)是使用扫描振动探针(SVP)在不接触待测样品表面的情况下,检定样品在液下局部腐蚀电位的一种先进技术.其优点是 能够原位监测涂层剥离现象的发生与发展3.如果涂层因撞击或划伤而形成缺陷时,电解液中的离子就有了和基体金属直接接触的机会,并可能在涂层/金属界面上发生腐蚀电化学反应进而向缺陷的周围延伸和扩展.此时在缺陷及其附近部位的电位必将发生变化,从而反映出涂层/金属界面的电化学活性的变化.70年代 SVET开始应用于腐蚀科学,近几年其于有机涂层腐蚀防护作用方面的研究相当活跃. I. M. Zin 等应用 SVET 研究了环氧涂层的膜下腐蚀4,Malgorzata Zubielewicz 等应用该技术研究了水基涂层中无毒颜料的作用机理. 本工作研制了一种用于钢质紧固件腐蚀防护的水性环氧铝粉涂层,并应用 EIS 和SVET两种测试方法,测定该涂层在含有人造缺陷的情况下,其涂层/钢基体界面的腐蚀电化学行为,以期更好地了解涂层的防护机理,为新型紧固件涂层的发展提供技术依据. 实验方法 涂层制备:将预处理好的水性铝粉浆加人到水性环氧树脂中,搅拌15 min,搅拌机转速300 r/min,搅拌过程添加各种助剂,涂液放置24h后涂 ( 收稿日期:2006-12-10,修订日期:2007-01-12 *通讯作者, Tel:(86- 5 32)85843125, E-ma i l: xulk@ sunrui. net ) ( “十一五”国防基础科研重点项目资助 ) 装.基材选用Q235钢,尺寸为 60 mm×60 mm×1mm,经热水除油→干燥→丙酮除油→喷丸处理.将处理后的钢基体上涂刷水性环氧树脂铝粉漆,然后放在90℃烘箱中预干燥、200℃下烘烤 10 min.共涂刷两道,涂层干膜厚度8~10 u.m.涂层中铝粉的颜料体积浓度(PVC)约20%. 用不锈钢刀在涂层表面划痕,制成带人造缺陷的试样,缺陷尺寸约为0.3 mm x10 mm,一次划透,露出基体. 月IM6电化学工作站(德国ZAHNER 公司)作EIS 测试,三电极体系,参比电极为饱和甘汞电极(SCE),涂层试样为工作电极,面积9.08cm,辅助电极为 Pt丝.开路电位下测试,频率范围10 mHz~100 kHz,正弦交流激励信号幅值20mV,数据解析使用 ZsimpWin 3. 10软件. 扫描振动电极技术测试使用 SVP100 测试系统(美国EG&G 公司),铂金探针的型号为SOPC608,探针振幅(Vibration Amplitude) 为 30u.m,采用面扫描方式,扫速1000 um/s,扫描面积4000 pm×3000 um,每行64个点,共48行. 实验用 NaCl为分析纯试剂,溶液用一次蒸馏水配制,室温(25℃)下测试,未经除氧处理. 结果及讨论 2.1 EIS 谱图分析 图1为水性环氧铝粉涂层经3.5% NaCl溶液浸泡不同时间的EIS 图谱.一般认为,如电解质溶液未能渗入涂层或渗人的量极少,其电化学阻抗谱只反映涂层的信息;仅当电解质溶液较多地渗人涂层并到达基体时,显示的阻抗谱才能同时反映涂层和金属基体的信息.本实验的涂层存在人造缺陷,又比较薄,仅浸泡1h,但其阻抗谱即出现两个时间常数,即如图1a所见.图中高频区域的阻抗表征水性环氧涂层本身,而低频部分的阻抗则反映涂层缺陷处钢基体表面的电化学信息.图1b是该涂层浸泡2h后的 EIS 谱,其形状和浸泡1h时的 EIS 谱类似,但高频和低频区域的半圆弧的尺寸却发生明显变化. 延长浸泡时间,水和氧等不断渗人涂层.从浸泡5h的涂层阻抗谱(图1c)可见,中频段出现一小的感抗弧,并且此时的阻抗模值显著增大.感抗弧的出现可能与涂层缺陷处腐蚀产物的形成以及涂层中的铝粉颜料发生反应并在片状 Al 粉表面形成 了水合氧化物层有关61.文献[7]研究了铝合金于NaCl溶液中的电化学阻抗行为,发现铝在发生点蚀的过程中会出现感抗弧,并将其归因于腐蚀过程有氯离子的吸附.图1d显示,经浸泡7h后的涂层阻抗模值继续增大,对应的 Bode 高频区相角增大至接近 90°,呈现绝缘涂层结构致密的特征.通常,腐蚀介质的溶胀作用会造成基质孔径加大或通道内的电导率增加以及出现新的微观通道,从而导致涂层阻抗减小;另一方面,金属腐蚀产物对涂层微孔的堵塞则可能导致涂层阻抗增加.这种涂层阻抗随浸泡时间延长反而增加的现象被称为“自修复”特性81.据文献[9]报道,铝粉对有机涂层提高防腐能力的贡献主要在于物理屏蔽作用,但在本研究中出现了“自修复”现象.此时,阻抗谱由2个时间常数变为3个时间常数,作者认为,此处高频弧对应于涂层的介电性质,中频弧可能与铝粉的氧化还原反应有关,而低频弧则表征涂层/金属基体界面的腐蚀电化学反应. 进一步延长浸泡时间,涂层的阻抗又开始明显降低.浸泡27 h 后的涂层阻抗谱即如图1e 所示.由图可见,该涂层阻抗已经很低,防护能力较差,并且低频阻抗谱呈现出典型的扩散阻抗特征.这是因为水性涂料成膜后在水中浸泡,由于亲水基团的存在,涂层会发生溶胀,结构变得松散,腐蚀产物的自修复作用会由于涂层缺陷率及空洞尺寸的增大而很快消失101,从而造成了涂层阻抗后期的下降. 图2示出由图1EIS 数据拟合的等效电路(e-quivalent electrical circuits 简称 EEC).其中, EEC1乃描述该涂层浸泡初期(图1a、b)的阻抗行为,R,是电解质溶液电阻,R.为涂层的电阻,C为涂层电容,R是电化学反应的电荷传递电阻.为了得出更好的拟合效果,此处采用了常相位角元件 CPE 代替涂层缺陷处钢基体电化学反应的双电层电容C .EEC2表示该涂层浸泡中期(图1c、d)的阻抗特性,Ra是平面电极有限层扩散阻抗,当频率很低时该有限层扩散的阻抗行为相当于由一个电阻和一个电容并联组成的电路的阻抗,受涂层阻挡的影响,腐蚀产物很难疏散,导致传质成为此界面法拉第过程的控制步骤.另外,鉴于图 1c、d显示的感抗弧非常小,因此在等效电路中被忽略了.与涂层浸泡后期(图1e)对应的等效电路如 EEC3所示,这里W是由传质过程控制产生的扩散电阻(又称 Warbwarg 阻抗),反映了氧向基体扩散以及溶液 图1 含有人造划痕缺陷的水性环氧铝粉涂层在3.5% NaCl 溶液中浸泡不同时间的 EIS 谱图 Fig.1 EIS diagrams for the water-borne epoxy coating containing aluminum flake pigment with artifical scratch defect immersed in3.5% NaCl solution immersed time/h: a)1, b)2, c)6, d)7, e)277■mm experimental data, ooo fitting results 图2水性环氧铝粉涂层 EIS 的等效电路 Fig.2Equivalent electrical circuits (EEC) for the EIS analysis of the water-borne epoxy coating containing aluminumflake pigment with artifical scratch defect 图3才水性环氧铝粉涂层在 3.5% NaCl 溶液中浸泡不同时间的 SVET电位等高线图 Fig. 3SVET potential contour maps of the water-borne epoxy coating containing aluminum flake pigment with artifical scratch defectimmersed in 3.5% NaCl solutionnimmersed time/h : a)1,b)2,c)6,d)7,e)27 中金属离子的半无限扩散.并因此而形成了氧或金属离子扩散的通道.事实上,浸泡后期,涂层表面已多处出现了鼓泡、剥离,基本处于破损状态.图1中同时画出按照图2等效电路拟合计算的阻抗谱线,可以看出,拟合误差较小,效果甚好. 2.2 SVET测试结果分析 图3示出含有人造划痕缺陷的水性环氧铝粉涂层在3.5% NaCl溶液中浸泡不同时间的 SVET测试结果.该图显示浸泡后的涂层电位分布情况,图中颜色越深的部位电位越负,该部位阳极反应活性越大21,越容易发生腐蚀.对浸泡1h的涂层(图3a),其 SVET 电位等高线图上存在明显的阴极区和阳极区,可以看到,阳极活性区轮廓与划痕缺陷相似(划痕在图中间部位,纵向),电位较负;而其(划痕)周围的部位电位较正,是涂层覆盖的阴极区.这表明涂层人造缺陷处的钢基体于浸泡初期就开始发生腐蚀.图3b显示浸泡2h的涂层腐蚀状况,阳极区轮廓基本没变,但尺寸沿缺陷两侧扩大,表明腐蚀从缺陷处向两侧扩展.这是因为水、氧等腐蚀介质不仅从正面也从侧面向涂层/基体的界面处扩散,而阴极区的电化学反应造成的碱性环境会导致涂层/金属界面粘结力下降,促进涂层的剥离.新鲜的金属界面暴露出来,直接与腐蚀介质接触会形成新的阳极区,从而出现膜下腐蚀扩展的过程131.图3c、d分别为浸泡5h和7h的涂层电位等高线图,此阶段电位分布发生了较大的变化,阳极区和阴极区界限已不明显,划痕缺陷部位不再表现为阳极区.这可能与生成的腐蚀产物使涂层缺陷自修复有关.通常这种现象大多发生在缺陷的附近4,但在本实验中却在整个涂层/金属界面发生.作者认为,这不仅与缺陷附近钢基体的腐蚀产物有关,而且可能与涂层中Al粉的腐蚀产物有关.由于人造缺陷较窄,腐蚀产物将其掩盖,电位图上看不到缺陷的轮廓.另外,此时电位整体升高,反映出整个涂层/金属界面电化学反应活性降低.图3e为浸泡27h后的电位等高线图,阳极区在整个电位图上随机分布并较为密集.此阶段随着浸泡时间的延长,水、氧等腐蚀介质的不断渗人,涂层的阻挡作用减弱,涂层/金属界面腐蚀程度越来越严重,导致涂层破坏.以上结果与前面 EIS 图及其等效电路分析吻合. 3 结论 1)EIS 和 SVET 的联合使用有利于更深人研 究有机涂层的腐蚀失效机理,研究膜下腐蚀扩展过程有助于更好地了解涂层/金属界面的腐蚀电化学行为. 2)水性环氧铝粉涂层/碳钢体系由于人造缺陷的存在,在3.5% NaCl 溶液中浸泡的初期,缺陷处的钢基体作为阳极区首先产生腐蚀,并向边缘扩展.同时,由于水及其他等腐蚀介质的扩散渗参,导致涂层阻抗降低.延长浸泡时间,因腐蚀产物的自修复作用而使整个涂层/金属界面电化学反应活性降低,导致出现涂层阻抗快速增大的现象.浸泡后期,由于腐蚀介质渗人到涂层/基体界面,出现了更多的阳极活性区,涂层产生破坏剥离,其阻抗明显降低. ( 参考文献(References): ) ( [ 1 ] Miskovic-Stankovic V B, Drazic D M, Ka c arevi-Popvic. The s o rption c h aracteristics of epoxy coatings el e ctrode-posited o n steel during e x posure to different corrosive a- gents[J]. Corro Sci, 1996, 38:1513-1523. ) ( [2] Amirudin A, Thierry D. Application of electrochemical impedence s p ectroscopy to study the degradation of poly- mer-coated metals[J]. P rog O rg Coat, 1995, 26: 1- 28. ) ( [31 Masanori H ayase, Takeshi H a tsuzawa, At s uhisa Fu k ui-zumi. E lectric field analysis in a d ilute solution for thevibrating electrode technique[J]. J o urnal of Electroana-lytica l Chemistry, 2002, 537:173-181. ) ( [4] Zina I M , Lyon S B , Hussain A. Und e r-film corrosionof epoxy-coated galvanized stee l an EIS and SVET study of the effect inhibition a t defect s [ J ] . Prog Org Coat, 2005,52:126-135. ) ( [5] Malgorzata Zubielwicz, Witold Gnot. Mechanisms of non-toxic anticorrosive pigments in organic w aterborne c o at- ings[J]. P rog Org Coat, 2004, 49: 3 5 8-371. ) ( [6] Fedrizzi F , D eflorian P L , B o nora. Or g anic coating ca-pacitance measurement b y EIS: id e al and ac t ual trends [J]. Electrochim Acta, 1999, 44(24): 4243-4249. ) ( [7] Hu Ji-Ming(胡吉明), Zhang Jian-Qing(张鉴清), X ieDe-Ming(谢德明), et a l . Imp e dence models of epoxy coated LY12 a luminum alloys in NaCl solution[J]. Ac- ta Phys-Chim Sin, 2003, 19(2): 144-148. ) ( [8] Liang Feng(梁峰), Zhang Jian-Qing(张鉴清), Li u Hong-Wei(刘宏伟), et al. Infl u ence of surface c o n-tamination on the performance of organic coatings[J]. JChin S oc C orros Prot, 1993, 1 3(1): 70-75. ) ( [9] Amirudin A, B a rreau C, Hellouin R, et al . Ev a luation ) ( of a nti-corrosive pigments by p i gment ex t ract st u dies,atmospheric exposure and electrochemical impedance spectroscopy[J]. Prog Org Coat, 1995(25): 339-355. ) ( [10] Xie De-Ming(谢德明), Tong Shao-Ping(童少平), Hu Ji-Ming(胡吉明), et al. S tudy of the electro- chemical behaviors of zinc-rich paints based multilayerpaints organic coatings in NaCl solution[ J]. Acta Met-all Sin, 2004, 40(7):749-753. ) ( [11 ] Cao Chu Nan(曹楚南). Corrosion electrochemical theory[ M ]. Beijing: Ch e mical Industrial Pr e ss ( in Chinese), 2 004. ) ( 12 Doherty M, S y kes J M. Mi c ro-cells be n eath organic ) ( lacquers: a study using scanning Kelvin probe andscanning a coustic microscopy [ J]. Corro S ci, 2 004, 46:1265-1289. ) ( 131 Williams G, Holness RJ, Worsley D A, et al. Inh i bi- tion of corrosion-driven organic c oating delamination on zinc by p olyaniline [J]. Electrochemistry Commu- nications, 2004, 6: 549-555. ) ( [14] Reynolds L B, Twite R, Khobaib M , et al. Pr e limina- r y evaluation of the anticorrosive properties o f a i rcraftcoatings by e lectrochemical methods [J]. Prog Org Coat, 1997, 32: 31-34. ) Corrosion Electrochemical Behavior of Aluminum Flake PigmentedWater-Borne Epoxy Coating on Carbon Steel in NaCl Solution XUE Li-lil2, XU Li-kun", LI Qing-fen', SONG Hong-qing’ZHOU Wen-Juan, CHEN Guang-Zhang’ (1. Harbin Engineering University,College of Materials Science and Chemical Engineering,Harbin150001,China,2. State Key Laboratory for Marine Corrosion and Protection, Luoyang Ship Materials Research Institute,Qingdao 266071,Shandong, China) Abstract:The corrosion electrochemical behavior of a water-borne epoxy coating pigmented with aluminum flakeon carbon steel with artificial scratch defect was studied in 3.5% NaCl solution using electrochemical impedancespectroscopy (EIS) and scanning vibrating electrode technique (SVET). The results indicated that the defectpresented anodic electroactivity at the initial stage of immersion, which extended gradually with time from thescratch into the neighboring coating, lowering the coating impedance. With further immersion, however, theelectroactivity of the coating/steel interface decreased significantly due to the self-repairing of the corrosion prod-ucts, causing an obvious increase of the coating impedance. In the later period of immersion, more scatteredelectroactive areas appeared under the coating because of the penetrating of corrosive species to the surface ofsubstrate, which led to the decrease ofcoating impedance, showing the delamination and damage of the coating. Key words: water-borne coating; aluminum flake; corrosion; self-repairing; EIS; SVET

确定

还剩4页未读,是否继续阅读?

武汉科思特仪器股份有限公司为您提供《水性环氧铝粉涂层/碳钢体系的腐蚀电化学行为》,该方案主要用于其他中--检测,参考标准--,《水性环氧铝粉涂层/碳钢体系的腐蚀电化学行为》用到的仪器有CS350M电化学工作站/电化学测试系统、CS2350H双单元电化学工作站(双恒电位仪)、CS300X 多通道电化学工作站

推荐专场

相关方案

更多

该厂商其他方案

更多