通过金相、扫描电镜、光谱分析等方法对筒体焊接见证件的裂纹进行综合分析,确定该裂纹为冷裂纹且产生在热影响区。主要原因是见证件没有进炉后热而采用红外线电加热器的后热方式,电加热片与焊接见证件没有紧密贴合,焊缝中的扩散氢没有完全逸出。

方案详情

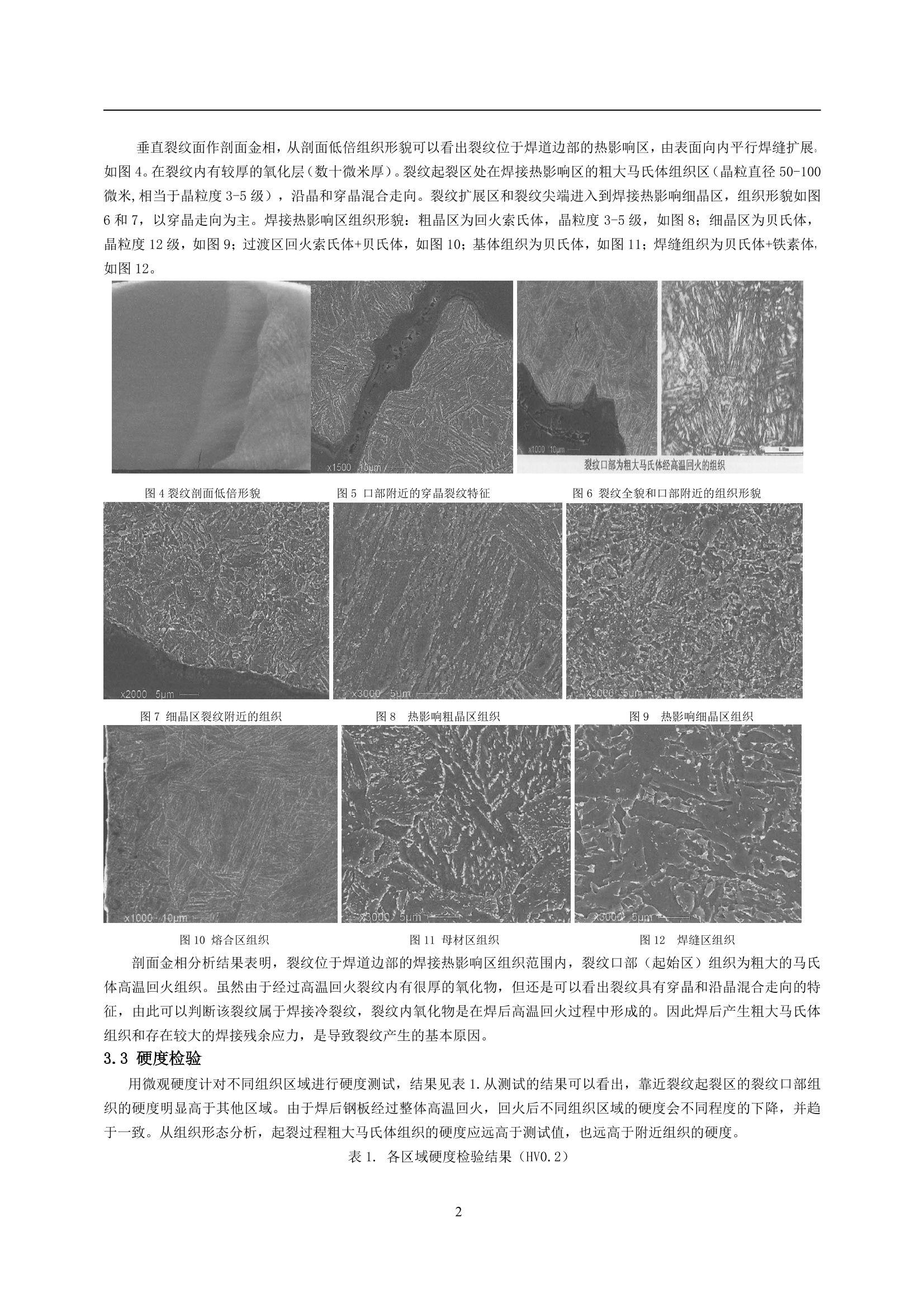

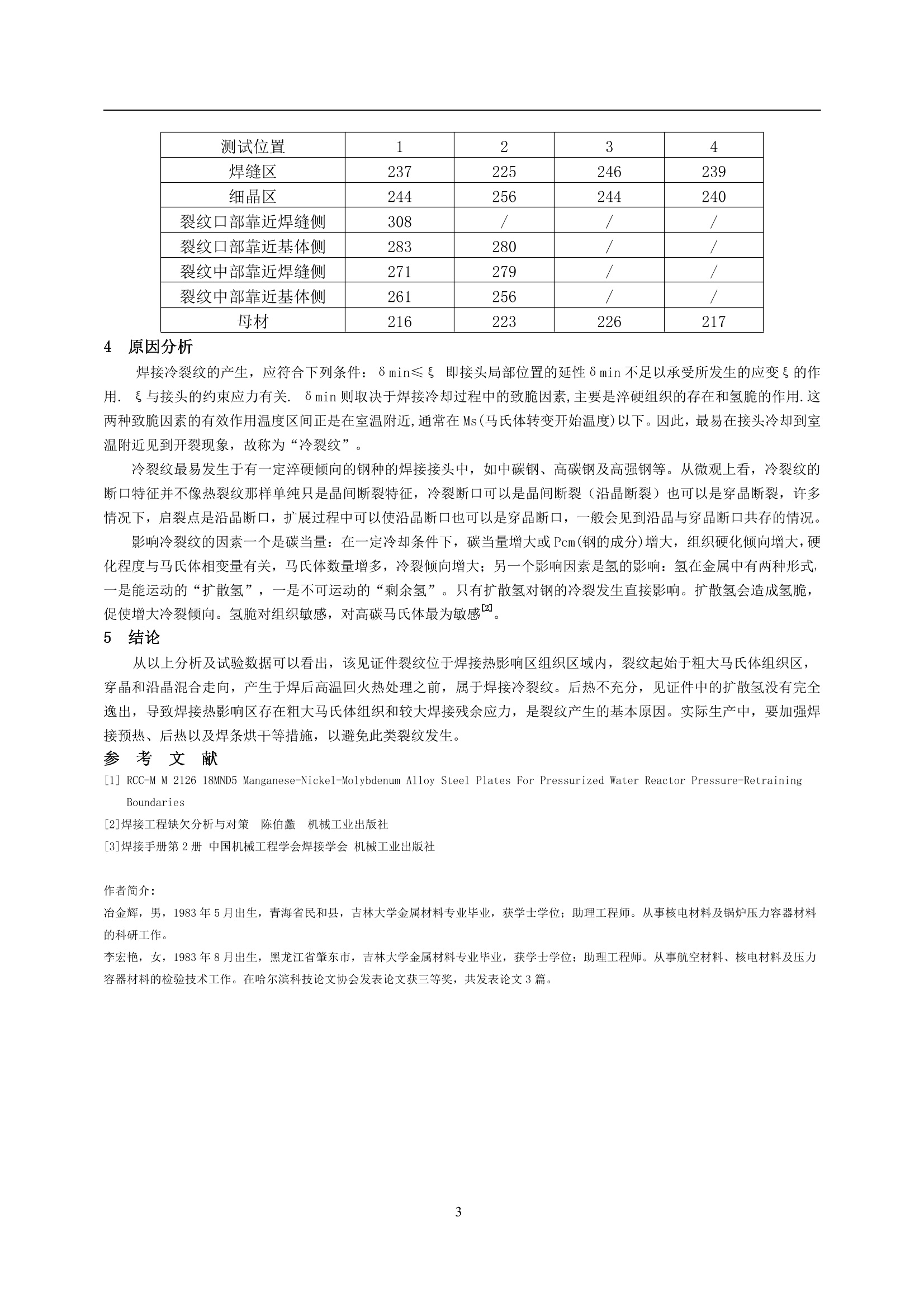

稳压器筒体焊接见证件裂纹探析 冶金辉李宏艳 注册名: yejinhui1、lihongyan0801哈电集团(秦皇岛)重型装备有限公司 摘要:通过金相、扫描电镜、光谱分析等方法对筒体焊接见证件的裂纹进行综合分析,确定该裂纹为冷裂纹且产生在热影响区。主要原因是见证件没有进炉后热而采用红外线电加热器的后热方式,电加热片与焊接见证件没有紧密贴合,焊缝中的扩散氢没有完全逸出。 关键词:见证件;裂纹;扩散氢 前言 焊接见证件是作为相应产品焊缝质量及质量稳定性的证据,制造过程中使用的母材、焊材、焊接参数与产品焊缝一致,并且进行了同炉焊后消应力热处理,不同之处在于后热方式不同。稳压器器节与焊接见证件的母材为16MND5,16MND5是高强度低合金钢。从焊接见证件母材化学成分分析得出碳当量 Ceq=0.6148%>0.5%,具有较强的淬硬倾向,如果焊接过程中焊材烘干、预热、后热等过程控制不好,极易产生冷裂纹。本文对该消应力热处理后的见证件PT、UT检测发现的裂纹进行了破坏性试验分析。 2 见证件材料及焊接工艺 焊接见证件的相关材料牌号:母材:16MND5,板材厚度119mm;焊条E9018-G;自动焊丝EF2。坡口形式:双面不对称U型,手工焊侧坡口深 22mm, 钝边 11mm。 焊接方法:手工电弧焊打底,埋弧自动焊焊满。 焊接参数::中4.0mm焊条,电流:150-190A,电压: 22-26V;中5.0mm焊条,电流:200-250A,电压:24-30V。预热温度:≥150℃,后热:300-350℃/4h。 焊接顺序:先焊手工焊侧坡口,背面清根后埋弧焊焊妥另一侧坡口;消除应力热处理:680±10℃/3h(300℃以上加热及冷却速度:≤55℃/h)。 3 试验数据及分析 3.1断口分析 用线切割方法在裂纹处截取断口和金相试样,并在液氮温度下启开裂纹。断裂面断口呈蓝黑色,略为向焊缝方向偏斜,深度约为2mm。断口表面有较厚的氧化层, EDS 对该区域的成分分析表明主要为铁的氧化物,是在高温下形成的颗粒状氧化物的形态,氧化层中分析到个别含镍的相。图1是蓝黑色断口和新鲜断口过渡区形貌,之间有很窄区域的韧窝状断口,过渡区右侧对应银灰色断口区为准解理断口,如图2。闪晶状断口区以穿晶解理断口为主。整个断口面上未见异常大尺寸夹杂物和疏松类缺陷,如图3. 断口分析表明,所分析表面裂纹的最大深度约2mm,裂纹形成之后经历了高温,有一层较厚的氧化物。裂纹面端口上没有观察到异常冶金缺陷。 x151000um150G 图1 图2过渡区断口形貌 图3瞬断区断口形貌 3.2剖面金相分析 垂直裂纹面作剖面金相,从剖面低倍组织形貌可以看出裂纹位于焊道边部的热影响区,由表面向内平行焊缝扩展,如图4。在裂纹内有较厚的氧化层(数十微米厚)。裂纹起裂区处在焊接热影响区的粗大马氏体组织区(晶粒直径50-100微米,相当于晶粒度3-5级),沿晶和穿晶混合走向。裂纹扩展区和裂纹尖端进入到焊接热影响细晶区,组织形貌如图6和7,以穿晶走向为主。焊接热影响响组织形貌:粗晶区为回火索氏体,晶粒度3-5级,如图8;细晶区为贝氏体,晶粒度12级,如图9;过渡区回火索氏体+贝氏体,如图10;基体组织为贝氏体,如图11;焊缝组织为贝氏体+铁素体,如图12. x1500 10um 裂纹口部为粗大马氏体经高温回火的组织 图4裂纹剖面低倍形貌 图5口部附近的穿晶裂纹特征 图6裂纹全貌和口部附近的组织形貌 k20005um0005un 图7细晶区裂纹附近的组织 图8 热影响粗晶区组织 图9热影响细晶区组织 00410um30005p3005umP 图10熔合区组织 图11母材区组织 图12焊缝区组织 剖面金相分析结果表明,裂纹位于焊道边部的焊接热影响区组织范围内,裂纹口部(起始区)组织为粗大的马氏体高温回火组织。虽然由于经过高温回火裂纹内有很厚的氧化物,但还是可以看出裂纹具有穿晶和沿晶混合走向的特征,由此可以判断该裂纹属于焊接冷裂纹,裂纹内氧化物是在焊后高温回火过程中形成的。因此焊后产生粗大马氏体组织和存在较大的焊接残余应力,是导致裂纹产生的基本原因。 3.3硬度检验 用微观硬度计对不同组织区域进行硬度测试,结果见表1.从测试的结果可以看出,靠近裂纹起裂区的裂纹口部组织的硬度明显高于其他区域。由于焊后钢板经过整体高温回火,回火后不同组织区域的硬度会不同程度的下降,并趋于一致。从组织形态分析,起裂过程粗大马氏体组织的硬度应远高于测试值,也远高于附近组织的硬度。 表1.各区域硬度检验检果(HV0.2) 测试位置 1 2 3 4 焊缝区 237 225 246 239 细晶区 244 256 244 240 裂纹口部靠近焊缝侧 308 / / / 裂纹口部靠近基体侧 283 280 / / 裂纹中部靠近焊缝侧 271 279 / / 裂纹中部靠近基体侧 261 256 / / 母材 216 223 226 217 4 原因分析 焊接冷裂纹的产生,应符合下列条件::C8 min≤即接头局部位置的延性 8 min 不足以承受所发生的应变的作用. 号与接头的约束应力有关. 8 min 则取决于焊接冷却过程中的致脆因素,主要是淬硬组织的存在和氢脆的作用.这两种致脆因素的有效作用温度区间正是在室温附近,通常在Ms(马氏体转变开始温度)以下。因此,最易在接头冷却到室温附近见到开裂现象,故称为“冷裂纹”。 冷裂纹最易发生于有一定淬硬倾向的钢种的焊接接头中,如中碳钢、高碳钢及高强钢等。从微观上看,冷裂纹的断口特征并不像热裂纹那样单纯只是晶间断裂特征,冷裂断口可以是晶间断裂(沿晶断裂)也可以是穿晶断裂,许多情况下,启裂点是沿晶断口,扩展过程中可以使沿晶断口也可以是穿晶断口,一般会见到沿晶与穿晶断口共存的情况。 影响冷裂纹的因素一个是是当量:在一定冷却条件下,碳当量增大或Pcm(钢的成分)增大,组织硬化倾向增大,硬化程度与马氏体相变量有关,马氏体数量增多,冷裂倾向增大;另一个影响因素是氢的影响:氢在金属中有两种形式,-是能运动的“扩散氢”,一是不可运动的“剩余氢”。只有扩散氢对钢的冷裂发生直接影响。扩散氢会造成氢脆,促使增大冷裂倾向。氢脆对组织敏感,对高碳马氏体最为敏感。 5 结论 从以上分析及试验数据可以看出,该见证件裂纹位于焊接热影响区组织区域内,裂纹起始于粗大马氏体组织区,穿晶和沿晶混合走向,产生于焊后高温回火热处理之前,属于焊接冷裂纹。后热不充分,见证件中的扩散氢没有完全逸出,导致焊接热影响区存在粗大马氏体组织和较大焊接残余应力,是裂纹产生的基本原因。实际生产中,要加强焊接预热、后热以及焊条烘干等措施,以避免此类裂纹发生。 ( 参 考 文南 献 ) [1] RCC-M M 2126 18MND5 Manganese-Nickel-Molybdenum Alloy Steel Plates For Pressurized Water Reactor Pressure-RetrainingBoundaries ( [2]焊接工程缺欠分析与对策 陈伯蠡 机械工业出版社 ) ( [3]焊接手册第2册中国机械工程学会焊接学会机械工业出版社 ) ( 作者简介: ) ( 冶金辉,男,1983年5月出生,青海省民和县,吉林大学金属材料专业毕业,获学士学位;助理工程师。从事核电材料及锅炉压力容器材料的科研工作。 ) ( 李宏艳,女,1983年8月出生,黑龙江省肇东市,吉林大学金属材料专业毕业,获学士学位;助理工程师。从事航空材料、核电材料及压力容器材料的检验技术工作。在哈尔滨科技论文协会发表论文获三等奖,共发表论文3篇。 )

确定

还剩1页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《稳压器筒体焊接见证件裂纹探析》,该方案主要用于其他中--检测,参考标准--,《稳压器筒体焊接见证件裂纹探析》用到的仪器有

相关方案

更多

该厂商其他方案

更多