430 不锈钢作为中铬铁素体不锈钢主要品种,具有优良的耐蚀性、耐氯化物应力腐蚀、耐点蚀和缝隙腐蚀性能及良好的冷加工性能。同时,由于其不含镍,成本低,所以被广泛用于建筑物的内外装饰、电梯、大型器皿和汽车等领域。

方案详情

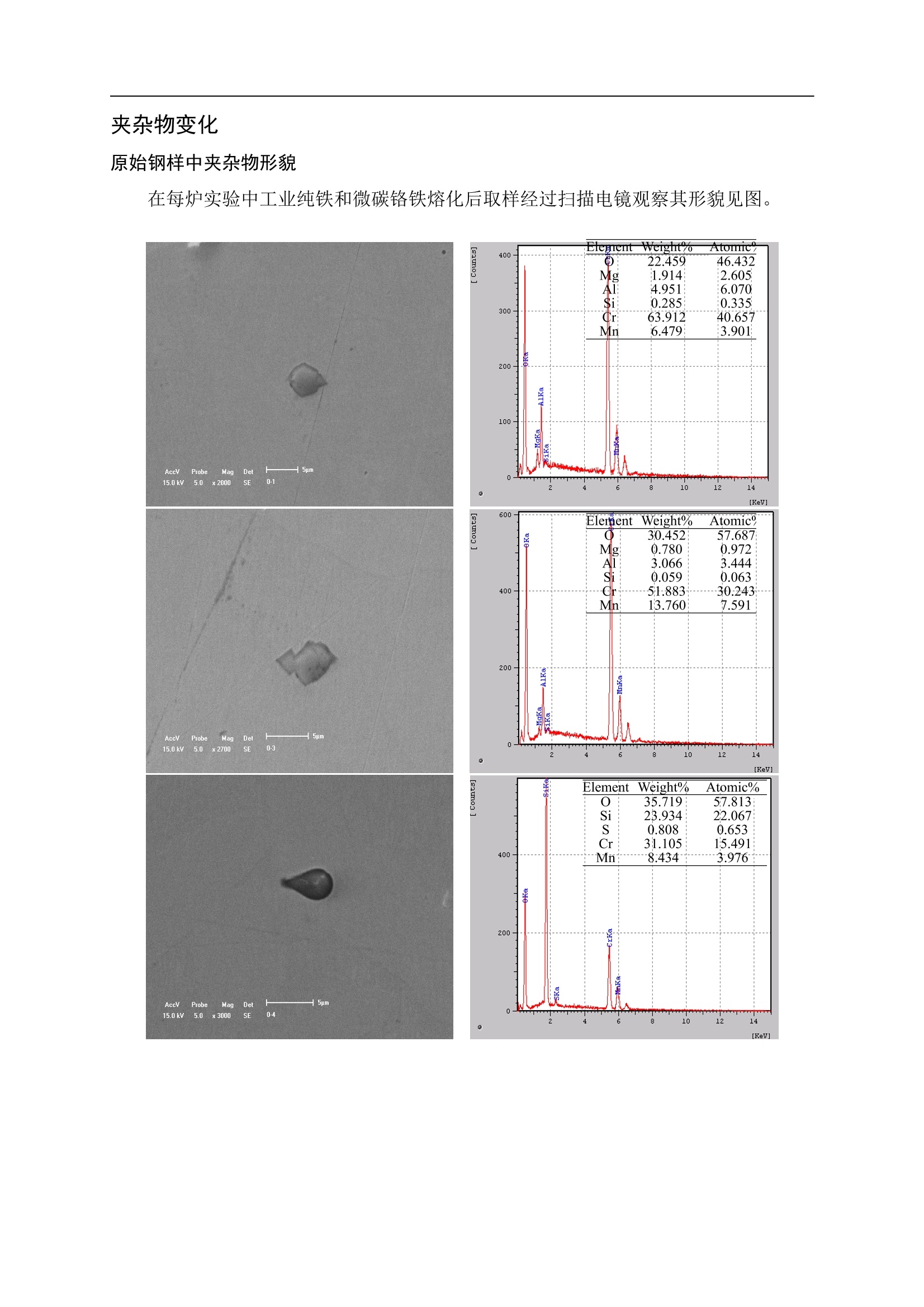

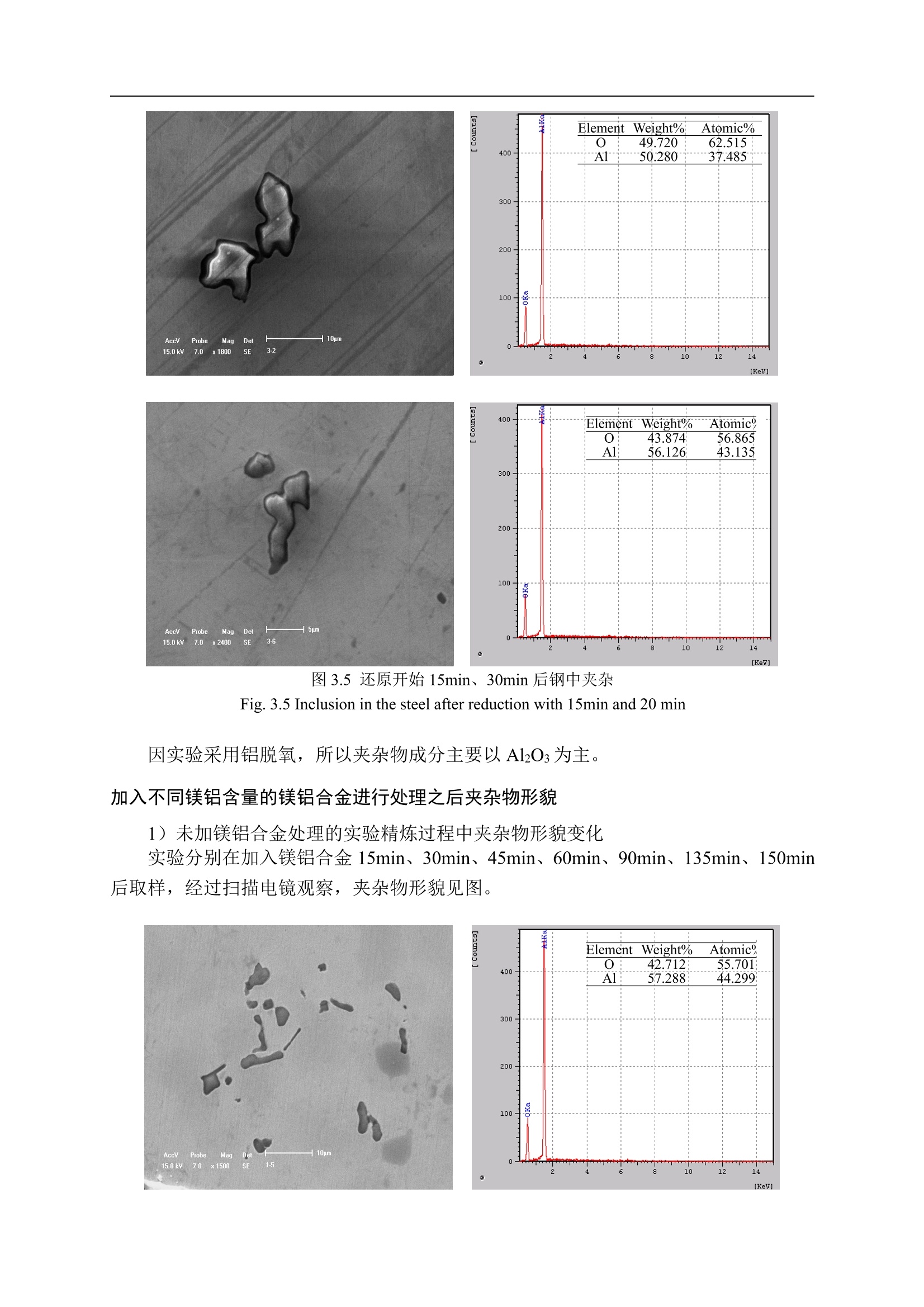

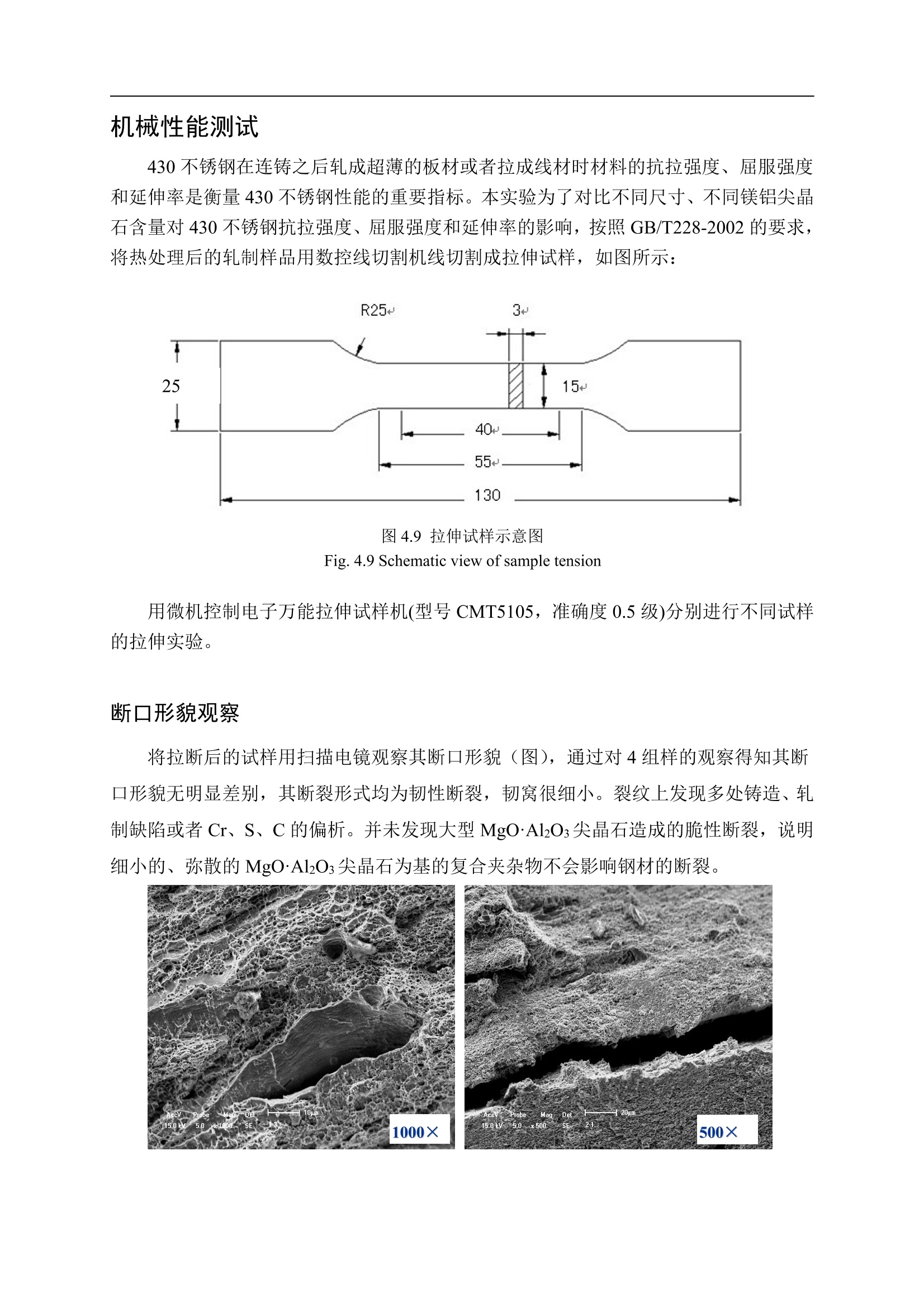

430不锈钢中夹杂物变性处理的实验研究 韩纪鹏,李阳,姜周华,庄迎 430不锈钢作为中铬铁素体不锈钢主要品种,具有优良的耐蚀性、耐氯化物应力腐蚀、耐点蚀和缝隙腐蚀性能及良好的冷加工性能。同时,由于其不含镍,成本低,所以被广泛用于建筑物的内外装饰、电梯、大型器皿和汽车等领域。 本文模拟430不锈钢生产中的 AOD 工位,采用铝做脱氧剂,随后用镁铝合金喂线处理钢液,实验渣系配制选择 AOD 精炼过程中氧化期渣系。考察不同成分的镁铝合金对430不锈钢铝脱氧后产生 Al2O3夹杂物的变性情况,另一方面考察加入镁铝合金后生成的 MgOAl2O3尖晶石夹杂物对 430不锈钢的耐点腐蚀性能和机械性能的影响程度。从镁铝合金的制备结果来看,实验室采用MoSi2炉制备镁铝合金,由于镁的挥发,合金中镁的最高收得率一般不超过94%。 多篇文献中指出因其形成的 MgO·A12O3 尖晶石夹杂对于430不锈钢特定的生产冶炼环境和适用环境有不利影响。因此无论在实验室条件下还是工业生产中, Mg处理技术从来没被用于430不锈钢中,而同时也没有人研究经变性处理生成的 MgO·A1203尖晶石夹杂物对钢的耐点腐蚀性能和机械性能的影响。因此本文从这一角度出发,一方面考察镁铝合金在430不锈钢中铝脱氧时对夹杂物的变性程度,另一方面考察变性所产生的MgO·Al2O3 夹杂对不锈钢耐点腐蚀性能和机械性能的影响。 1.镁铝合金对430不锈钢中夹杂物的变性实验 实验室条件下应用 MoSi2炉模拟430不锈钢的 AOD 工位,采用常规的铝做脱氧剂,还原期采用镁铝合金对钢液进行处理,考察不同成分的镁铝合金对夹杂物的变性效果。 实验分两部分进行:一是镁铝合金的制备; 二是430不锈钢的变性处理。 实验设备 实验设备为MoSi2炉,其实验装置如图所示。 吹氧管提升装置 图实验装置示意图 Fig. Schematic view of exeperiment device 实验方案和步骤 实验原料 实验用钢铁料为工业纯铁和微碳铬铁,具体成分见表。 表实验用工业纯铁和微碳铬铁的成分(%) TableecChemical composition of industrial pure iron and low-carbon ferrochromium (%) 种类,% C Si Mn P S Cr Cu Fe 工业纯铁 ≤0.03 ≤0.2 ≤0.1 ≤0.02 0.03 -- 0.017 99.6 微碳铬铁 0.025 1.0 -- 0.03 0.01 61.5 -- bal. 本实验设置冶炼后的成品430不锈钢为 1kg, 按照表3.1给出的工业纯铁、微微铬铁和还原渣中金属元素到钢中的总和计算出实际需要的工业纯铁、微碳铬铁的重量见表。 表实际称量的微碳铬铁、工业纯铁重量 种类 微碳铬铁 工业纯铁 质量(g) 247 735 3.3.2实验渣系确定 本实验模拟430不锈钢冶炼 AOD 工位中氧化期和脱硫期渣系成分,总量为100g具体配制成分见表。 1、氧化期渣系成分 表氧化期渣系成分(g) Table Composition of slag system in the oxidation period(g) CaO SiO2 MgO Cr2O3 MnO FeO CaF2 25 15 8 15 4 5 7 2、脱硫期渣系成分 表脱硫期渣系成分(g)Table Composition of slag system(g) CaO CaF2 15 6 3.3.3镁铝合金的配制 镁铝合金的配制步骤如下: (1)将纯镁和纯铝切割成小块,按照表中所给出的目标含量中镁铝比例称量 50g放入石墨埚混合。由于镁的蒸汽压较高容易挥发,因此在布料的时候将镁块放置在埚底部均匀铺开,然后将铝块覆盖在镁块上方。 (2)布料完成后将石墨埚放入 MoSiz 炉中,炉管上下均通氩气保护气氛。 (3)将炉温升至1273K 观察炉中镁铝是否熔化,如已熔化用钼丝搅拌使溶液均匀,然后恒温 20min 停电在气气保护气氛下随炉冷却。 (4)冷却至673K 以下时合金已经凝固即可以取出石墨坤埚。 (5)将所炼制合金锭表面用砂轮打磨至裸露光洁面,然后将合金破碎成粉状,取lg送化学分析。制备的合金成分见表。 表镁铝合金中镁和铝的含量 Table Content of Mg、Al in the Mg-Al alloy 合金 1# 目标含量% 实际含量% Mg Al Mg A1 10 90 9.02 88.9 80 17.9 81.5 65 32.7 65.7 55 33.9 65.1 从表可以看出,所制备的镁铝合金中镁和铝的含量基本都低于目标含量,这是由于在配制合金过程中镁、铝的氧化损耗,从而导致了镁的实际含量比目标含量偏低。实际镁铝含量之和也不到100%,分析可能镁铝被氧化后富集了氧的原因,但是这对本实验 没有影响。4#合金的实际含量只有33.9%,说明实验室条件下不能再制备镁含量更大的合金。3#合金和4#合金中镁的含量相差甚微,因此在以下的冶炼430不锈钢实验中4#镁铝合金没有参与实验。 Mg-A1合金变性处理实验 Mg-Al 合金变性处理的实验步骤如下: (1)将称量好的工业纯铁和微碳铬铁放入 MgO 甘埚,外套石墨埚,然后一起放到MoSiz炉中,600℃以上开始通入氩气保护,流量为 1NL/min, 1400℃以上流量变为3~5NL/min。通电升温到1600℃,恒温10分钟。 (2)取0#钢样,直径4mm、6mm各一个。 (3)加第一批氧化期渣料,熔清后,吹氧50s, 流量为2Nl/mine (4)取1#钢样,直径4mm、6mm各一个。 (5)往钢液中加入10g铝。 (6)加入第二批脱硫期渣料。 (7)开始计时(0 min)。 (8)15min 后取2#钢样, 直径4mm、6mm各一个。 (9)30min 后取3#钢样, 直径4mm、6mm各一个。 (10)插入镁铝合金包芯线 1g,进行夹杂物变质处理。 (11)15min、30min、45min、60min、90min、135min 及150min后分别取4#-10#钢样,直径4mm、6mm各一个。 为考察镁铝合金的作用,又进行了一炉空白白炼实验,即没有实验的第10步。 试样处理 (1)将取得的直径4mm 的试样通过氧氮联合分析仪测全氧的含量,进行分析。 (2)选择第一次实验时还原期开始、吹氧之后、精炼过程中、终点试样通过扫描电镜进行形貌和成分分析,比较夹杂物在精炼过程中形貌和成分的变化情况。 (3)将所有试样进行金相定量分析,比较不同成分镁铝合金处理的精炼过程中夹杂物的尺寸分布情况。 实验结果和分析 全氧含量变化情况 实验冶炼了4炉430不锈钢,分别为三炉不同镁铝合金成分的1#、2#、3#和未加镁铝合金(0#)的实验。每次实验过程中,分别在钢样熔化后,还原开始,还原开始后 15min、30min,插入镁铝包芯线后 15min、30min、45min、60min、90min、135min、150min时取直径为 4mm 的钢样,测得的全氧含量见表。 表随精炼时间和镁铝合金镁含量变化的全氧含量变化 Table Variation of total oxygen content with the refining time and Mg content in the Mg-Al alloy 0#无镁铝合金处 1#镁铝合金处理 2#镁铝合金处理 3#镁铝合金处理 取样时间(min) 理时全氧含量 时全氧含量 时全氧含量 时全氧含量 (104%) (10-4%) (10-4%) (104%) 初始样 73 239 110 297 吹氧后 272 423 273 711 还原后15 98 94 150 157 还原后30 66 125 97 206 合金处理后15 68 191 154 211 合金处理后30 59 176 114 123 合金处理后45 51 139 94 89 合金处理后60 54 97 76 68 合金处理后90 52 79 64 55 将整个实验过程中时间统一,精炼开始作为Omin,以后时间依次类推到实验结束,将氧含量变化绘于图中。 图随精炼时间和镁铝合金镁含量变化的全氧含量变化 Fig.Variation of total oxygen content with the refining time and Mg content in the Mg-Al alloy 由图可以清晰的看出,加入还原剂 Al15min 时,全氧含量基本都降至较低水平。在30-45min 时除了0#实验之外其他三组实验的全氧含量都有回升是加入的镁铝合金带入氧的原因。而之后又逐渐下降,四组实验终点全氧含量基本相同,3#实验终点全氧含量甚至低于1#实验,说明加入镁铝合金并不影响脱氧剂脱氧效果。 夹杂物变化 原始钢样中夹杂物形貌 在每炉实验中工业纯铁和微碳铬铁熔化后取样经过扫描电镜观察其形貌见图。 [KeV] 图钢中原始夹杂 Fig. Original inclusion in the steel 将典型夹杂物的成分列于表中: 表钢中原始夹杂物的典型成分 TableTypical composition of original inclusion in the steel Cr2O3(%) Mg0(%) Al2O3(%) Sio2(%) MnO(%) 形状 大小 (um) 81.2 2.77 8.13 0.45 7.27 不规则 5 3.50 0.18 7.14 59.52 29.76 不规则 5 28.44 56.98 14.58 不规则 5 9.30 3.66 49.58 30.00 7.71 圆形 5 由此可见,钢中原始夹杂物成分是以 Cr2O3、Al2O3、SiO2、MnO为主,这是因为配制的钢铁料中元素 Cr、A1、Si、Mn 被氧化的结果。含有少量的 MgO 是可能是因为耐火材料的影响。大小都在 5um 左右。 吹氧之后夹杂物形貌 为模拟 AOD 氧化期的操作,各组实验在钢样熔化后都进行了吹氧操作,将吹氧之后取得的试样经过扫描电镜观察,夹杂物形貌见图 3.4。 Elerhent Weight% Atomic° 0 [KeV] 图钢中吹氧后夹杂 Fig.Inclusion in the steel after blowly oxygen 将以上夹杂物成分统计于表中: 表钢中吹氧后夹杂物典型成分 Cr2O3(%) Al2O3(%) SiO2(%) Mn0(%) 形状 大小(um) 97.67 2.25 四边形 10 75.65 1.49 22.86 四边形 10 由此可知,夹杂物大多数是四边形、主要成分为 Cr2O3的夹杂物,主要原因是钢中元素被强烈氧化的结果,尺寸较大,在10um, 还有个别由 SiO2、Cr2O3、MnO复合成的圆形夹杂物。 还原开始15min, 30min 夹杂物形貌 吹氧结束之后进行脱氧操作,分别在还原开始 15min、30min之后取样,经过扫描电镜观察,夹杂物形貌见图3.5. [KeV] 图3.5还原开始15min、30min 后钢中夹杂 Fig. 3.5 Inclusion in the steel after reduction with 15min and 20 min 因实验采用铝脱氧,所以夹杂物成分主要以Al2O3为主。 加入不同镁铝含量的镁铝合金进行处理之后夹杂物形貌 1)未加镁铝合金处理的实验精炼过程中夹杂物形貌变化 实验分别在加入镁铝合金15min、30min、45min、60min、90min、135min、150min后取样,经过扫描电镜观察,夹杂物形貌见图。 图精炼过程中夹杂物形貌变化 Fig.Variation of inclusion’s morphology during refining process 通过观察发现,整个精炼过程中夹杂物都主要以Al2O3为主,夹杂物上浮过程中出现较大簇状、链状 Al2O3夹杂物。 2)镁含量为9.02%时镁铝合金处理之后的精炼过程中夹杂物形貌变化 实验分别在加入镁铝合金15min、30min、45min、60min、90min、135min、150min后取样,经过扫描电镜观察,夹杂物形貌见图 3.7。 表3.9精炼过程中典型夹杂物成分变化 Table 3.9 Variation of typical inclusion’s composition during the refining process Cr2O3(%) Mgo (%) Al203(%) SiO2(%) MnO(%) 形状 大小(um) 9.29 5.48 41.87 26.40 16.79 圆形 2-3 4.33 18.79 69.79 6.86 不规则 5 32.58 67.39 不规则 5-7 9.14 22.15 66.48 2.30 不规则 5 26.80 73.03 不规则 5 14.87 14.96 33.41 23.08 13.65 圆形 5-7 14.73 19.98 55.35 13.92 圆形 5-6 2.66 30.92 58.63 7.59 不规则 7 10.62 22.00 50.07 18.02 圆形 3 47.6 52.5 不规则 7 1.96 45.14 50.23 2.94 不规则 6 9.22 22.02 39.45 29.49 椭圆形 3 由表看出,含有 SiO2 的硅铝酸盐复合型夹杂形状为圆形,且尺寸较小,在3-7um左右。以 Al2O3为基的 MgO.Al203尖晶石复合夹杂较多,尺寸稍大。纯MgO.Al2O3尖晶石较少。 3)镁含量为17.9%时镁铝合金处理之后的精炼过程中夹杂物形貌变化 实验分别在加入镁铝合金 15min、30min、45min、60min、90min、135min、150min后取样,经过扫描电镜观察,夹杂物形貌见图3.8。 机械性能测试 430不锈钢在连铸之后轧成超薄的板材或者拉成线材时材料的抗拉强度、屈服强度和延伸率是衡量430不锈钢性能的重要指标。本实验为了对比不同尺寸、不同镁铝尖晶石含量对 430不锈钢抗拉强度、屈服强度和延伸率的影响,按照 GB/T228-2002的要求,将热处理后的轧制样品用数控线切割机线切割成拉伸试样,如图所示: 图4.9拉伸试样示意图 Fig. 4.9 Schematic view of sample tension 用微机控制电子万能拉伸试样机(型号 CMT5105,准确度0.5级)分别进行不同试样的拉伸实验。 断口形貌观察 将拉断后的试样用扫描电镜观察其断口形貌(图),通过对4组样的观察得知其断口形貌无明显差别,其断裂形式均为韧性断裂,韧窝很细小。裂纹上发现多处铸造、轧制缺陷或者 Cr、S、C的偏析。并未发现大型 MgO.Al203尖晶石造成的脆性断裂,说明细小的、弥散的 MgO.Al2O3尖晶石为基的复合夹杂物不会影响钢材的断裂。 图拉伸试样断口形貌观察 Fig. Fracture morphology observation of tensile sample 结 论 本文在实验室条件下制备出不同成分的镁铝合金,模拟了430不锈钢生产中的 AOD 工位脱氧操作,后期采用不同镁含量的镁铝合金对钢液进行了变性处理。通过不同的检测手段得到以下结论: (1)全氧含量的分析表明,加入Al脱氧剂之后氧含量急剧下降,加入镁铝合金后氧含量稍有回升之后又缓慢下降最后终点氧含量维持在60ppm 左右。从终点样的全氧含量来看,加入镁含量为32.7%的镁铝合金处理全氧含量跟未加镁铝合金处理的全氧含量基本相同,而其他两组实验的氧含量稍稍高于未加镁铝合金处理的全氧含量,,说明镁铝合金处理钢液并不影响脱氧剂的脱氧效果。 (2)从每次实验的精炼过程来看,夹杂物的平均尺寸、总个数、总面积是呈逐渐减小趋势的。从四炉终点样中的结果来看,加入镁含量为17.9%的镁铝合金处理(2#实验)的终点样中夹杂物直径尺寸在 0-1um的百分比最大,且其他两组加入镁铝合金实验明显高于未加镁铝合金的金验。而加入镁含量为32.7%的镁铝合金处理(3#实验)的终点样夹杂物粒子平均直径最小。 (3)从每次实验的精炼过程来看,加入镁铝合金处理的实验夹杂物很明显的由加入脱氧剂之后簇状Al2O3夹杂物变成以MgO.Al2O3尖晶石为基的复合夹杂物,且弥散分布在钢中,钢的精炼过程中也未见链状的 Al2O3夹杂物,说明了镁铝合金对 Al2O3 夹杂物的变性效果。 (4)机械性能检测表明,加入镁铝合金处理之后的430不锈钢的抗拉强度、屈服强度好于未加镁铝合金的430不锈钢,同时对延伸率的影响不大。说明生成的细小的、弥散的以 MgO.Al2O3尖晶石为基的复合夹杂物提高了430不锈钢的抗拉强度和屈服强度,又不影响延伸率。通过断口形貌观察,四组实验的断裂形式皆为韧性断裂,其断口形貌无明显差别,韧窝很细小。裂纹上发现多处铸造、轧制缺陷或者 Cr、S、C的偏析,并未发现大型MgO.Al2O3尖晶石造成的脆性断裂,,说明细小的、弥散的 MgO.Al203尖晶石为基的复合夹杂物不会影响钢材的断裂。

确定

还剩13页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《430不锈钢中夹杂物变性处理的实验研究》,该方案主要用于合金中--检测,参考标准--,《430不锈钢中夹杂物变性处理的实验研究》用到的仪器有

相关方案

更多

该厂商其他方案

更多