实验室条件下模拟430不锈钢生产中的AOD工位,采用铝做脱氧剂,随后用镁铝合金喂线处理钢液,选择AOD精炼过程中氧化期渣系。分析了实验过程中全氧质量分数,夹杂物尺寸、形貌和成分变化,检测了终点钢样的机械性能和耐点腐蚀性能。试验中发现:加入镁铝合金处理的实验与未加镁铝合金处理的实验全氧质量分数变化无明显差别。加入镁铝合金处理的实验精炼过程中未见链状或者簇状Al2O3夹杂物,且终点试样中夹杂物尺寸明显小于未加镁铝合金的实验。加入镁铝合金处理的不锈钢的抗拉强度、屈服强度、耐点腐蚀性能明显好于未加镁铝合金处理的430不锈钢。

方案详情

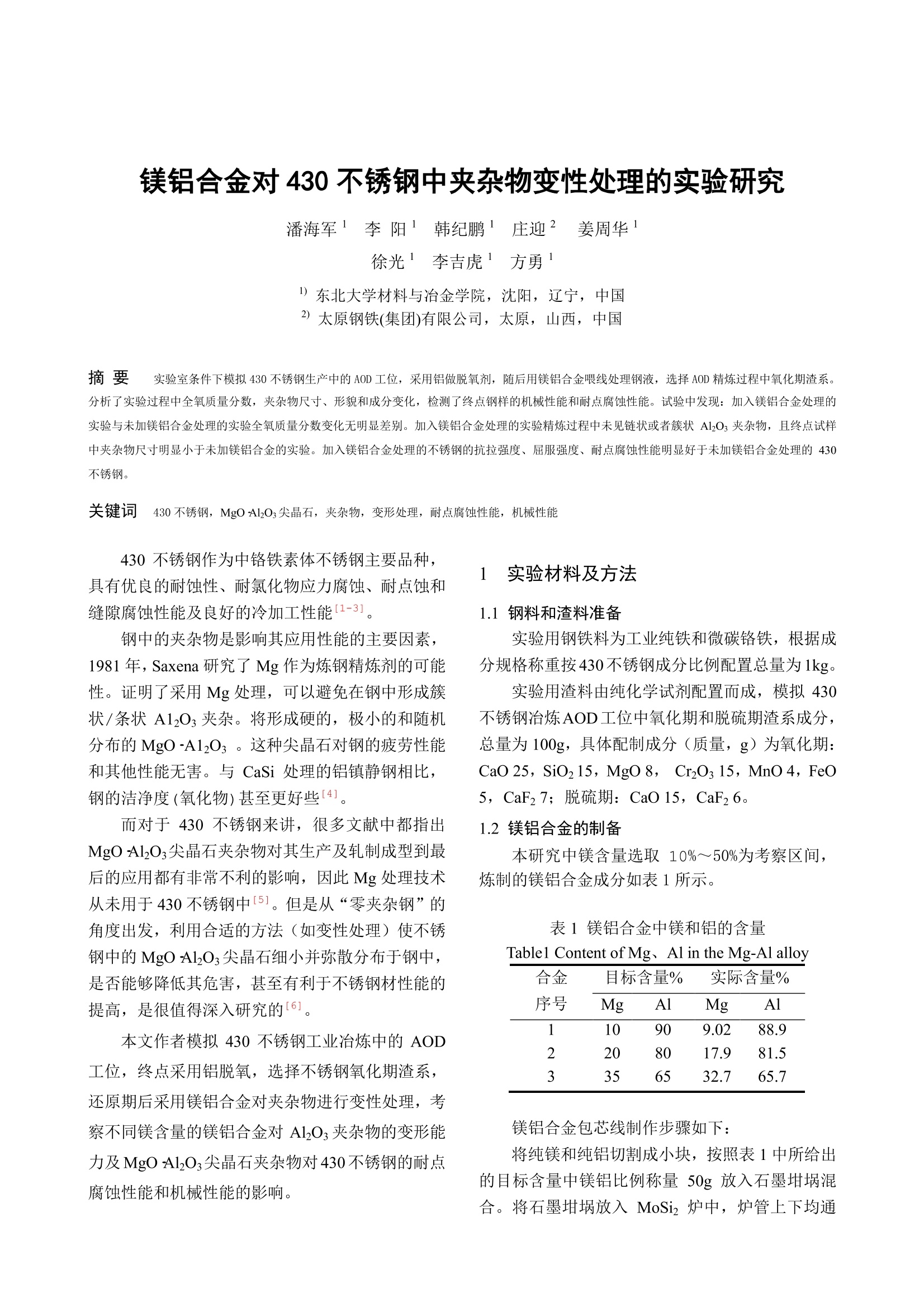

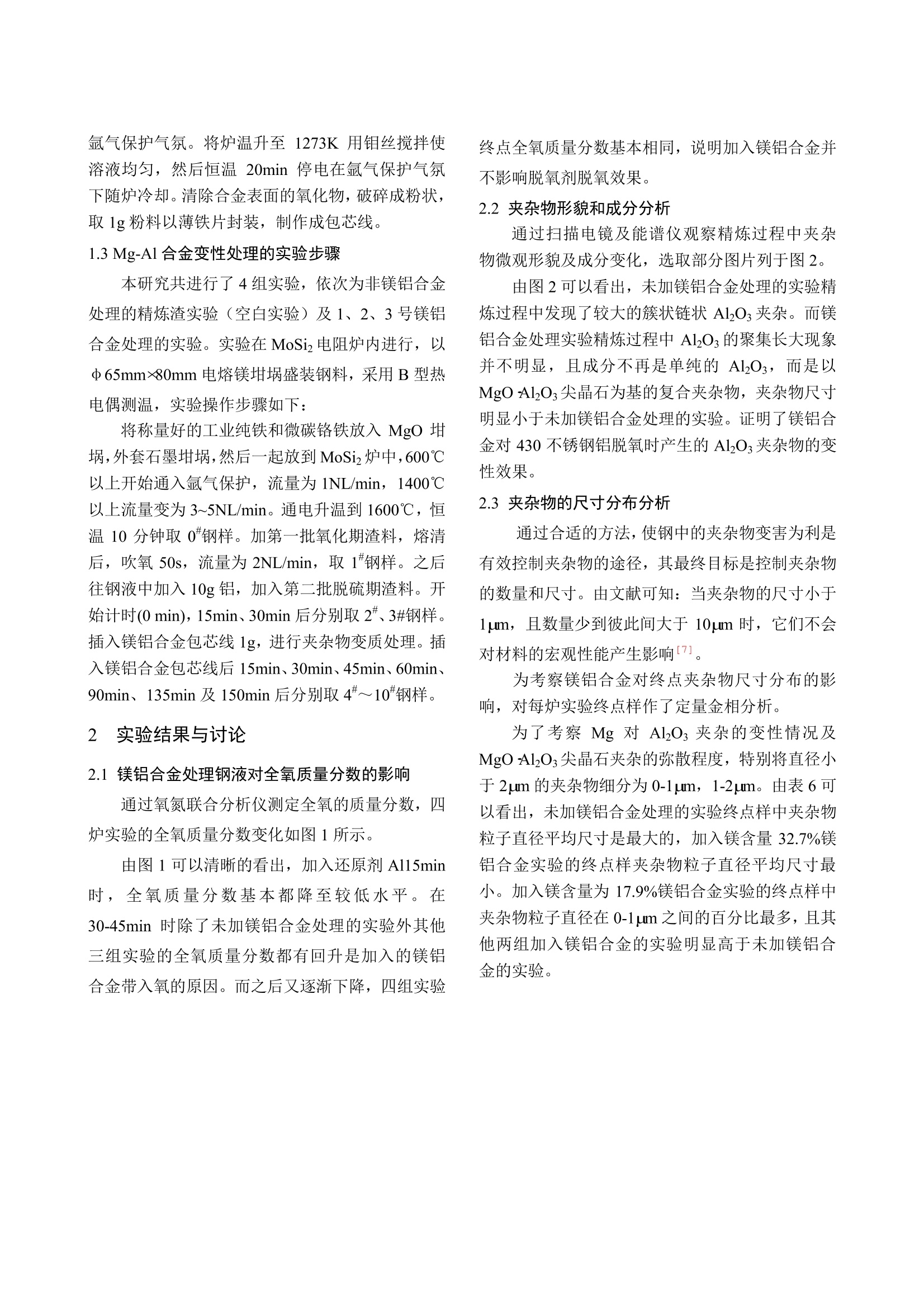

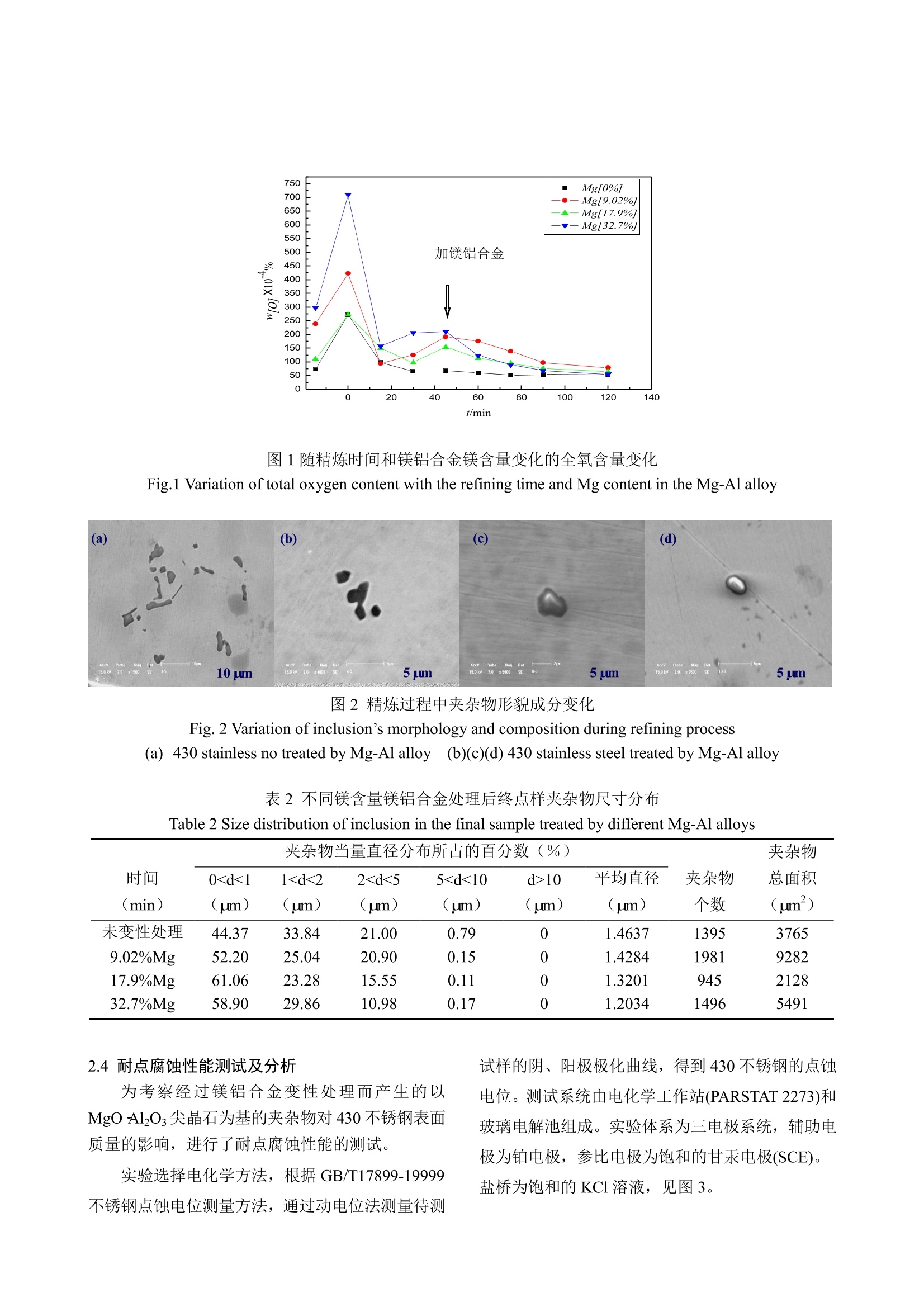

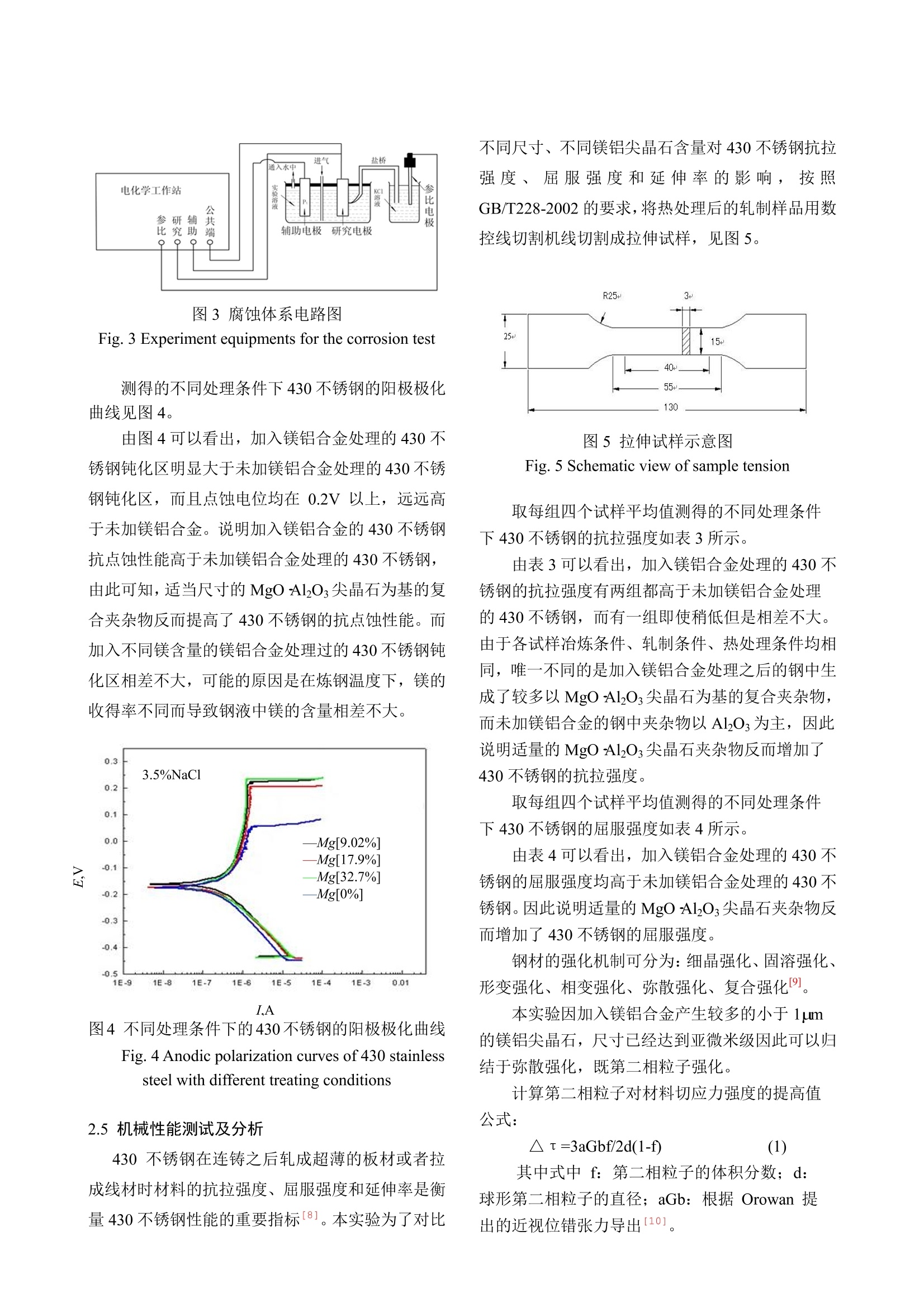

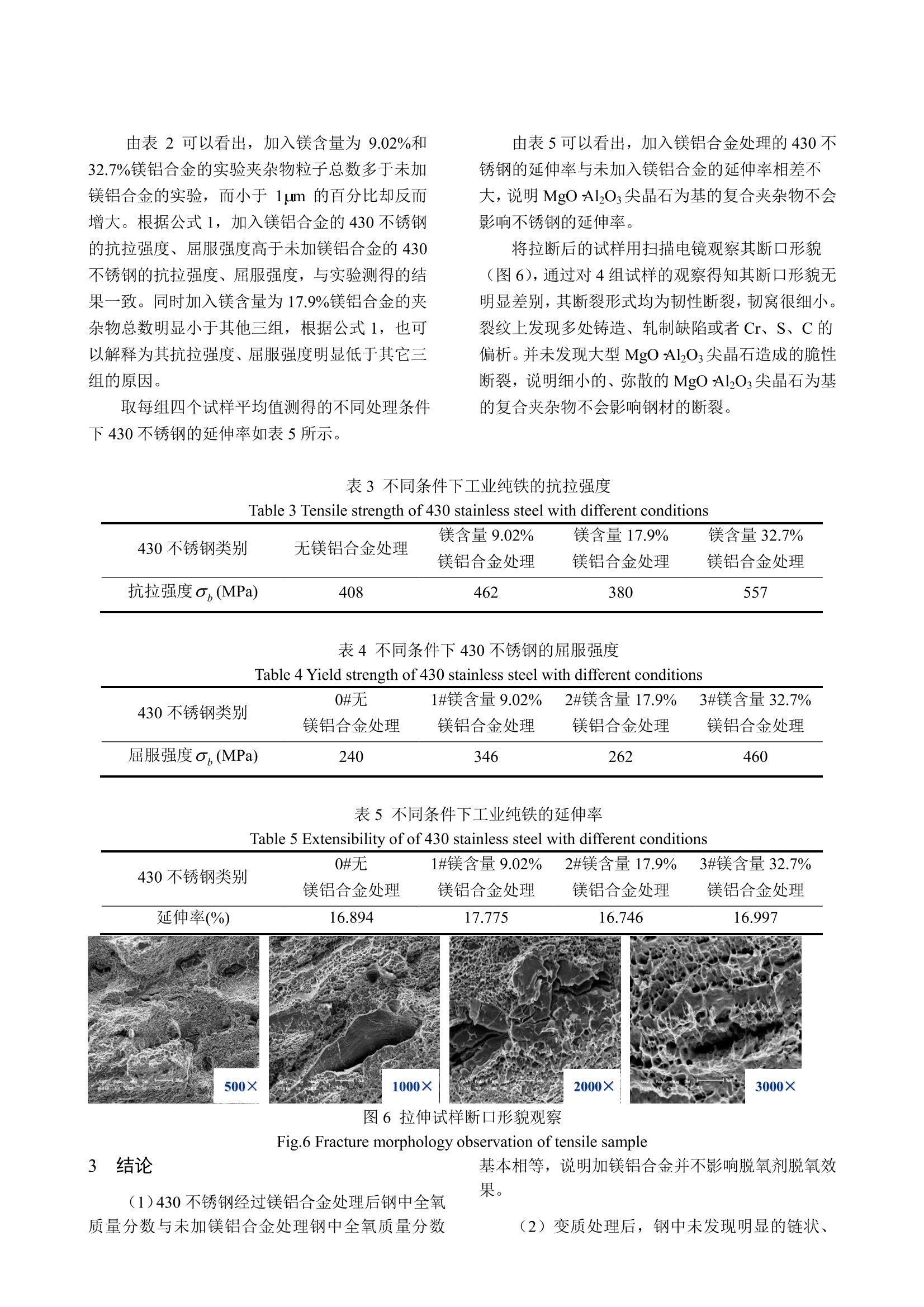

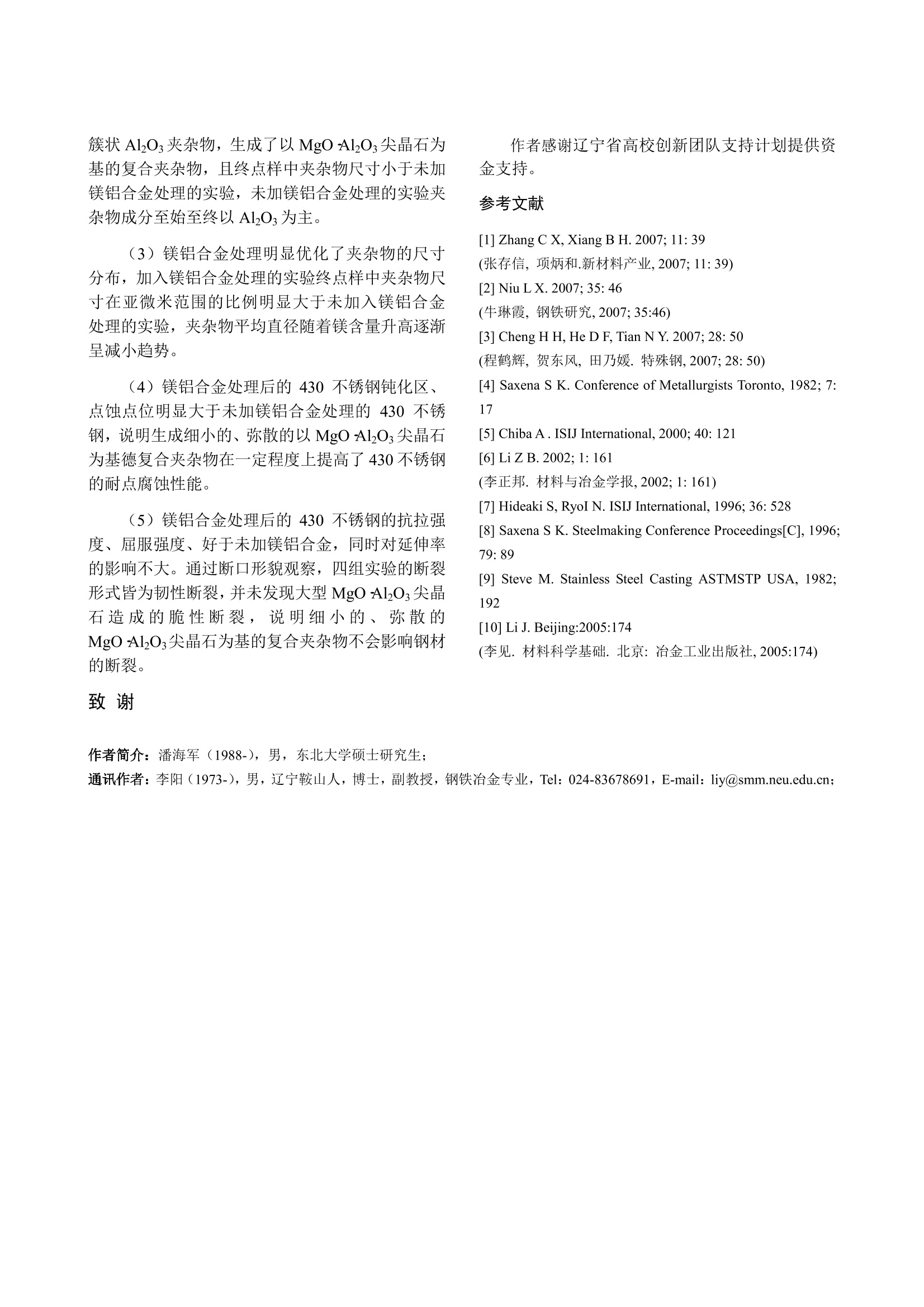

镁铝合金对430不锈钢中夹杂物变性处理的实验研究 潘海军 李阳韩纪鹏 庄迎” 姜周华徐光1李吉虎 方勇 ”东北大学材料与冶金学院,沈阳,辽宁,中国2)太原钢铁(集团)有限公司,太原,山西,中国 摘要 实验室条件下模拟430不锈钢生产中的AOD 工位,采用铝做脱氧剂,随后用镁铝合金喂线处理钢液,选择 AOD 精炼过程中氧化期渣系。分析了实验过程中全氧质量分数,夹杂物尺寸、形貌和成分变化,检测了终点钢样的机械性能和耐点腐蚀性能。试验中发现:加入镁铝合金处理的实验与未加镁铝合金处理的实验全氧质量分数变化无明显差别。加入镁铝合金处理的实验精炼过程中未见链状或者簇状 AlO3夹杂物,且终点试样中夹杂物尺寸明显小于未加镁铝合金的实验。加入镁铝合金处理的不锈钢的抗拉强度、屈服强度、耐点腐蚀性能明显好于未加镁铝合金处理的430不锈钢。 关键词 430不锈钢, MgO Al203尖晶石,夹杂物,变形处理,耐点腐蚀性能,机械性能 430不锈钢作为中铬铁素体不锈钢主要品种,具有优良的耐蚀性、耐氯化物应力腐蚀、耐点蚀和缝隙腐蚀性能及良好的冷加工性能[1-3]. 钢中的夹杂物是影响其应用性能的主要因素,1981年, Saxena 研究了 Mg 作为炼钢精炼剂的可能性。证明了采用 Mg 处理,可以避免在钢中形成簇状/条状 A1203夹杂。将形成硬的,极小的和随机分布的MgO-A1203。这种尖晶石对钢的疲劳性能和其他性能无害。与 CaSi 处理的铝镇静钢相比,钢的洁净度(氧化物)甚至更好些[41。 而对于430不锈钢来讲,很多文献中都指出MgO Al2O3尖晶石夹杂物对其生产及轧制成型到最后的应用都有非常不利的影响,因此 Mg 处理技术从未用于430不锈钢中[5]。但是从“零夹杂钢”的角度出发,利用合适的方法(如变性处理)使不锈钢中的 MgO Al203尖晶石细小并弥散分布于钢中,是否能够降低其危害,甚至有利于不锈钢材性能的提高,是很值得深入研究的[6]。 本文作者模拟430不锈钢工业冶炼中的 AOD工位,终点采用铝脱氧,选择不锈钢氧化期渣系还原期后采用镁铝合金对夹杂物进行变性处理,考察不同镁含量的镁铝合金对 Al以O3夹杂物的变形能力及MgO Alz03尖晶石夹杂物对430不锈钢的耐点腐蚀性能和机械性能的影响。 1 实验材料及方法 1.1钢料和渣料准备 ,实验用钢铁料为工业纯铁和微碳铬铁,根据成分规格称重按430不锈钢成分比例配置总量为1kg。 实验用渣料由纯化学试剂配置而成,模拟430不锈钢冶炼AOD工位中氧化期和脱硫期渣系成分,总量为100g, 具体配制成分(质量, g)为氧化期:Cao 25, SiO2 15, MgO 8, Cr2O3 15, MnO 4, FeO5, CaF27; 脱硫期: CaO 15, CaF26. 1.2镁铝合金的制备 本研究中镁含量选取10%~50%为考察区间,炼制的镁铝合金成分如表1所示。 表1镁铝合金中镁和铝的含量 Tablel Content of Mg、 Al in the Mg-Al alloy M23 86 镁铝合金包芯线制作步骤如下: 将纯镁和纯铝切割成小块,按照表1中所给出的目标含量中镁铝比例称量 50g 放入石墨埚混合。将石墨墨埚放入 MoSiz 中中,炉管上下均通 氩气保护气氛。将炉温升至1273K 用钼丝搅拌使溶液均匀,然后恒温20min 停电在氩气保护气氛下随炉冷却。清除合金表面的氧化物,破碎成粉状,取1g粉料以薄铁片封装,制作成包芯线。 1.3Mg-A1 合金变性处理的实验步聚 本研究共进行了4组实验,依次为非镁铝合金处理的精炼渣实验(空白实验)及1、2、3号镁铝合金处理的实验。实验在 MoSiz 电阻炉内进行,以中65mm×80mm 电熔镁甘埚盛装钢料,采用B型热电偶测温,实验操作步骤如下: 将称量好的工业纯铁和微碳铬铁放入 MgO 甜埚,外套石墨i埚,然后一起放到MoSiz炉中,600℃以上开始通入氩气保护,流量为1NL/min, 1400℃以上流量变为 3~5NL/min。通电升温到1600℃,恒温10分钟取0*钢样。加第一批氧化期渣料,熔清后,吹氧50s, 流量为2NL/min,取1*钢样。之后往钢液中加入10g铝,加入第二批脱硫期渣料。开始计时(0 min), 15min、30min 后分别取2*、3#钢样。插入镁铝合金包芯线 1g, 进行夹杂物变质处理。插入镁铝合金包芯线后 15min、30min、45min、60min、90min、135min 及 150min后分别取4*#~10*钢样。 2 实验结果与讨论 2.1 镁铝合金处理钢液对全氧质量分数的影响 通过氧氮联合分析仪测定全氧的质量分数,四炉实验的全氧质量分数变化如图1所示。 由图1可以清晰的看出,加入还原剂 Al15min时,全氧质量分数基本都降至较低水平。在30-45min 时除了未加镁铝合金处理的实验外其他三组实验的全氧质量分数都有回升是加入的镁铝合金带入氧的原因。而之后又逐渐下降,四组实验 终点全氧质量分数基本相同,说明加入镁铝合金并不影响脱氧剂脱氧效果。 2.2夹杂物形貌和成分分析 通过扫描电镜及能谱仪观察精炼过程中夹杂物微观形貌及成分变化,选取部分图片列于图2. 由图2可以看出,未加镁铝合金处理的实验精炼过程中发现了较大的簇状链状 Al03 夹杂。而镁铝合金处理实验精炼过程中 Al2O3的聚集长大现象并不明显,且成分不再是单纯的 AlO3, 而是以MgO Al203尖晶石为基的复合夹杂物,夹杂物尺寸明显小于未加镁铝合金处理的实验。证明了镁铝合金对430不锈钢铝脱氧时产生的 AlO3夹杂物的变性效果。 2.3夹杂物的尺寸分布分析 通过合适的方法,使钢中的夹杂物变害为利是有效控制夹杂物的途径,其最终目标是控制夹杂物的数量和尺寸。由文献可知:当夹杂物的尺寸小于1um,且数量少到彼此间大于 10um时,它们不会对材料的宏观性能产生影响171. 为考察镁铝合金对终点夹杂物尺寸分布的影响,对每炉实验终点样作了定量金相分析。 为了考察 Mg 对 AlO3 夹杂的变性情况及MgO Al203尖晶石夹杂的弥散程度,特别将直径小于2um的夹杂物细分为 0-1um, 1-2um。由表6可以看出,未加镁铝合金处理的实验终点样中夹杂物粒子直径平均尺寸是最大的,加入镁含量32.7%镁铝合金实验的终点样夹杂物粒子直径平均尺寸最小。加入镁含量为17.9%镁铝合金实验的终点样中夹杂物粒子直径在0-1 um 之间的百分比最多,且其他两组加入镁铝合金的实验明显高于未加镁铝合金的实验。 图1随精炼时间和镁铝合金镁含量变化的全氧含量变化 Fig.1 Variation of total oxygen content with the refining time and Mg content in the Mg-Al alloy 图2精炼过程中夹杂物形貌成分变化 Fig. 2 Variation of inclusion’s morphology and composition during refining process (a) 430 stainless no treated by Mg-Al alloyy ((b)(c)(d) 430 stainless steel treated by Mg-Al alloy 表2不同镁含量镁铝合金处理后终点样夹杂物尺寸分布 Table 2 Size distribution of inclusion in the final sample treated by different Mg-Al alloys 夹杂物当量直径分布所占的百分数(%) 夹杂物 时间 010 平均直径 夹杂物 总面积 (min) (um) (um) (um) (um) (um) um) 个数 (um) 未变性处理 44.37 33.84 21.00 0.79 0 1.4637 1395 3765 9.02%Mg 52.20 25.04 20.90 0.15 0 1.4284 1981 9282 17.9%Mg 61.06 23.28 15.55 0.11 0 1.3201 945 2128 32.7%Mg 58.90 29.86 10.98 0.17 0 1.2034 1496 5491 2.4耐点腐蚀性能测试及分析 为考察经过镁铝合金变性处理而产生的以MgO AlzO3尖晶石为基的夹杂物对430不锈钢表面质量的影响,进行了耐点腐蚀性能的测试。 实验选择电化学方法,根据 GB/T17899-19999不锈钢点蚀电位测量方法,通过动电位法测量待测 试样的阴、阳极极化曲线,得到430不锈钢的点蚀电位。测试系统由电化学工作站(PARSTAT 2273)和玻璃电解池组成。实验体系为三电极系统,辅助电极为铂电极,参比电极为饱和的甘汞电极(SCE)。盐桥为饱和的KCl溶液,见图3. 图3腐蚀体系电路图 Fig. 3 Experiment equipments for the corrosion test 测得的不同处理条件下430不锈钢的阳极极化曲线见图4. 由图4可以看出,加入镁铝合金处理的430不锈钢钝化区明显大于未加镁铝合金处理的430不锈钢钝化区,而且点蚀电位均在 0.2V 以上,远远高于未加镁铝合金。说明加入镁铝合金的430不锈钢抗点蚀性能高于未加镁铝合金处理的430不锈钢,由此可知,适当尺寸的 MgO Al203尖晶石为基的复合夹杂物反而提高了430不锈钢的抗点蚀性能。而加入不同镁含量的镁铝合金处理过的430不锈钢钝化区相差不大,可能的原因是在炼钢温度下,镁的收得率不同而导致钢液中镁的含量相差不大。 I.A 图4不同处理条件下的430不锈钢的阳极极化曲线 Fig. 4 Anodic polarization curves of 430 stainlesssteel with different treating conditions 2.5机械性能测试及分析 430 不锈钢在连铸之后轧成超薄的板材或者拉成线材时材料的抗拉强度、屈服强度和延伸率是衡量430不锈钢性能的重要指标[8]。本实验为了对比 不同尺寸、不同镁铝尖晶石含量对430不锈钢抗拉强度、屈服强度和延伸率的影响,按照GB/T228-2002的要求,将热处理后的轧制样品用数控线切割机线切割成拉伸试样,见图5. 图5拉伸试样示意图 Fig. 5 Schematic view of sample tension 取每组四个试样平均值测得的不同处理条件下 430不锈钢的抗拉强度如表3所示。 由表3可以看出,加入镁铝合金处理的430不锈钢的抗拉强度有两组都高于未加镁铝合金处理的430不锈钢,,而有一组即使稍低但是相差不大。由于各试样冶炼条件、轧制条件、热处理条件均相同,唯一不同的是加入镁铝合金处理之后的钢中生成了较多以 MgO Al203尖晶石为基的复合夹杂物,而未加镁铝合金的钢中夹杂物以AlO3为主,因此说明适量的 MgO AlzO3尖晶石夹杂物反而增加了430不锈钢的抗拉强度。 取每组四个试样平均值测得的不同处理条件下430不锈钢的屈服强度如表4所示。 由表4可以看出,加入镁铝合金处理的430不锈钢的屈服强度均高于未加镁铝合金处理的430不锈钢。因此说明适量的 MgO Al203尖晶石夹杂物反而增加了430不锈钢的屈服强度。 钢材的强化机制可分为:细晶强化、固溶强化、形变强化、相变强化、弥散强化、复合强化。 本实验因加入镁铝合金产生较多的小于1pm的镁铝尖晶石,尺寸已经达到亚微米级因此可以归结于弥散强化,既第二相粒子强化。 计算第二相粒子对材料切应力强度的提高值公式: 其中式中f:第二相粒子的体积分数;d:球形第二相粒子的直径; aGb:根据 Orowan 提出的近视位错张力导出10]. 由表2可以看出,加入镁含量为9.02%和32.7%镁铝合金的实验夹杂物粒子总数多于未加镁铝合金的实验,而小于 1um 的百分比却反而增大。根据公式1,加入镁铝合金的430不锈钢的抗拉强度、屈服强度高于未加镁铝合金的430不锈钢的抗拉强度、屈服强度,与实验测得的结果一致。同时加入镁含量为17.9%镁铝合金的夹杂物总数明显小于其他三组,根据公式1,也可以解释为其抗拉强度、屈服强度明显低于其它三组的原因。 取每组四个试样平均值测得的不同处理条件下430不锈钢的延伸率如表5所示。 由表5可以看出,加入镁铝合金处理的430不锈钢的延伸率与未加入镁铝合金的延伸率相差不大,说明 MgO Al203尖晶石为基的复合夹杂物不会影响不锈钢的延伸率。 将拉断后的试样用扫描电镜观察其断口形貌(图6),通过对4组试样的观察得知其断口形貌无明显差别,其断裂形式均为韧性断裂,韧窝很细小。裂纹上发现多处铸造、轧制缺陷或者 Cr、S、C的偏析。并未发现大型MgO Al203尖石石造成的脆性断裂,说明细小的、弥散的 MgOAl2O3尖晶石为基的复合夹杂物不会影响钢材的断裂。 表3不同条件下工业纯铁的抗拉强度 Table 3 Tensile strength of 430 stainless steel with different conditions 430不锈钢类别 无镁铝合金处理 镁含量9.02% 镁含量17.9% 镁含量32.7% 镁铝合金处理 镁铝合金处理 镁铝合金处理 抗拉强度o,(MPa) 408 462 380 557 表4不同条件下430不锈钢的屈服强度 Table 4 Yield strength of 430 stainless steel with different conditions 430不锈钢类别 0#无 1#镁含量9.02% 2#镁含量17.9% 3#镁含量32.7% 镁铝合金处理 镁铝合金处理 镁铝合金处理 镁铝合金处理 屈服强度o,(MPa) 240 346 262 460 表5不同条件下工业纯铁的延伸率 Table 5 Extensibility of of 430 stainless steel with different conditions 430不锈钢类别 延伸率(%) 0#无 1#镁含量9.02% 2#镁含量17.9% 3#镁含量 32.7% 镁铝合金处理 镁铝合金处理 镁铝合金处理 镁铝合金处理 图6拉伸试样断口形貌观察 Fig.6 Fracture morphology observation of tensile sample 3 结论 (1)430不锈钢经过镁铝合金处理后钢中全氧质量分数与未加镁铝合金处理钢中全氧质量分数 基本相等,说明加镁铝合金并不影响脱氧剂脱氧效果。 (2)变质处理后,钢中未发现明显的链状、 簇状 Al203夹杂物,生成了以MgO Alz03尖晶石为基的复合夹杂物,且终点样中夹杂物尺寸小于未加镁铝合金处理的实验,未加镁铝合金处理的实验夹杂物成分至始至终以 AlO3 为主。 (3)镁铝合金处理明显优化了夹杂物的尺寸分布,加入镁铝合金处理的实验终点样中夹杂物尺寸在亚微米范围的比例明显大于未加入镁铝合金处理的实验,夹杂物平均直径随着镁含量升高逐渐呈减小趋势。 (4)镁铝合金处理后的430不锈钢钝化区、点蚀点位明显大于未加镁铝合金处理的430不锈钢,说明生成细小的、弥散的以 MgO AlzO3 尖晶石为基德复合夹杂物在一定程度上提高了430不锈钢的耐点腐蚀性能。 (5)镁铝合金处理后的430不锈钢的抗拉强度、屈服强度、好于未加镁铝合金,同时对延伸率的影响不大。通过断口形貌观察,四组实验的断裂形式皆为韧性断裂,并未发现大型 MgO Al203尖晶石造成的脆性断裂,说明细小的、弥散的MgO Al203尖晶石为基的复合夹杂物不会影响钢材的断裂。 ( 致谢 ) 作者感谢辽宁省高校创新团队支持计划提供资金支持。 ( 参考文献 ) ( [1 ] Zhang C X, Xiang B H. 2007;11:39 ) ( (张存信,项炳和.新材料产业,2007;11:39) ) ( [2]Niu L X. 2007;35:46 ) ( (牛琳霞,钢铁研究,2007;35:46) ) ( [3] Cheng H H, He D F, Tian N Y. 2 007;2 8 : 50 ) ( (程鹤辉,贺东风,田乃媛.特殊钢,2007;28: 50) ) ( [4] Saxena S K . Conference of Metallurgists Toronto, 1982;7: 17 ) ( [5] Chiba A. ISIJ International, 2000;40 : 121 ) ( [6]LiZ B . 2002; 1 :161 ) ( (李正邦.材料与冶金学报,2002;1:161) ) ( [7] Hideaki S,RyoI N. I S IJ International, 1996; 36:528 ) ( [8] Saxena S K . S teelmaking Conference Proceedings[C], 199 6 ; 79:89 ) ( [9] Steve M. Stainless Steel Casting ASTMSTP USA, 1982; 192 ) ( [10] Li J. Beijing:2005:174 (李见.材料科学基础.北京:冶金工业出版社, 2005:174) ) ( 作者简介:潘海军(1988-),男 , 东北大学硕士研究生; ) ( 通讯作者:李阳(1973-),男,辽宁鞍山人,博士,副教授,钢铁冶金 专 业, Tel: 024-8367 8 691,E-mail: liy@smm.neu.edu.cn; )

确定

还剩4页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《镁铝合金对430不锈钢中夹杂物变性处理的实验研究》,该方案主要用于合金中--检测,参考标准--,《镁铝合金对430不锈钢中夹杂物变性处理的实验研究》用到的仪器有

相关方案

更多

该厂商其他方案

更多