方案详情

文

采用金相检验、扫描电镜及能谱分析对某焊接件弯曲开裂试样进行开裂原因分析。结果表明,在焊接交接部位的金属夹杂、非金属夹杂物和气孔的存在,致使弯曲试样在结晶收缩应力和焊接残余应力以及外部拉应力的作用下发生开裂。

方案详情

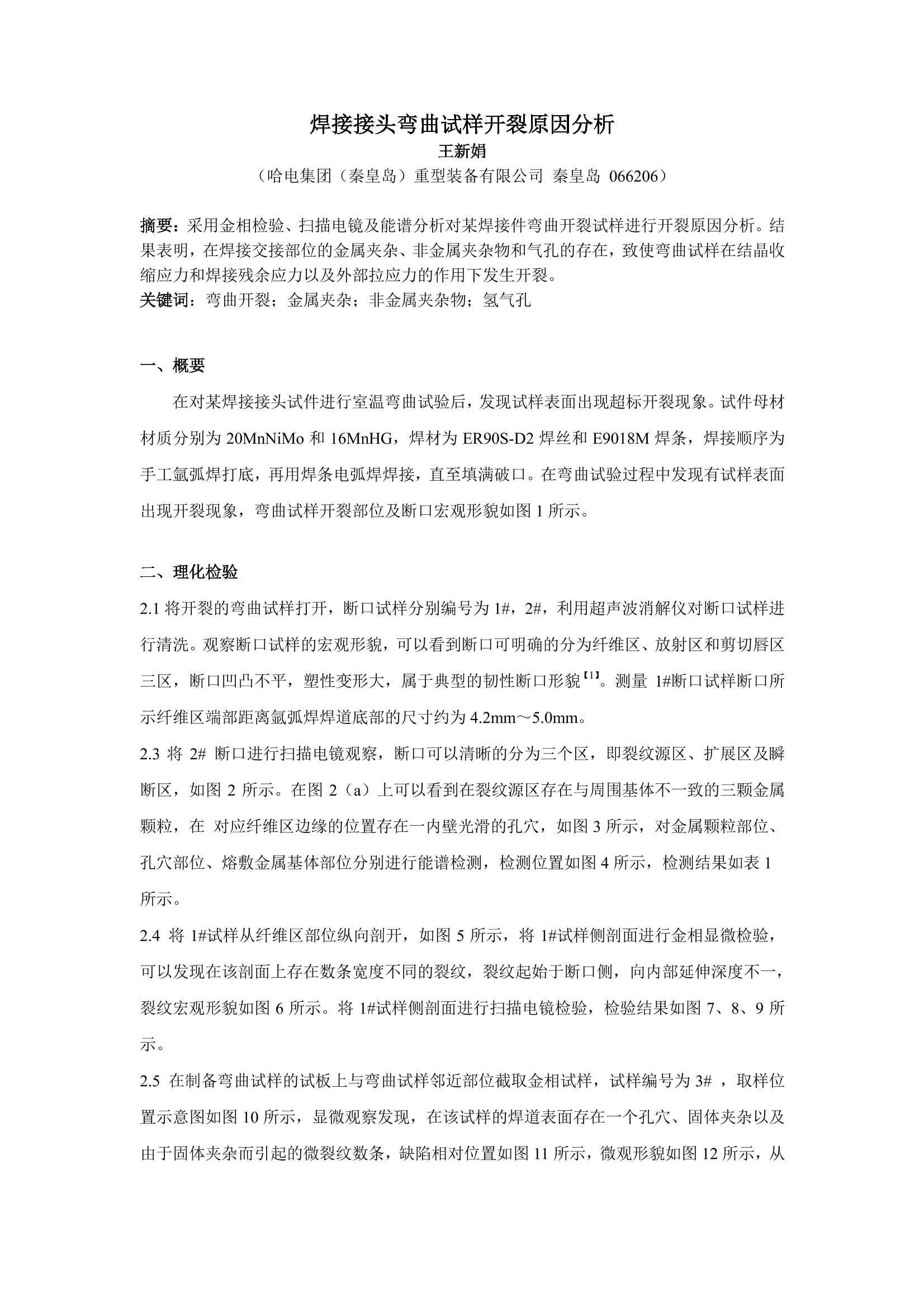

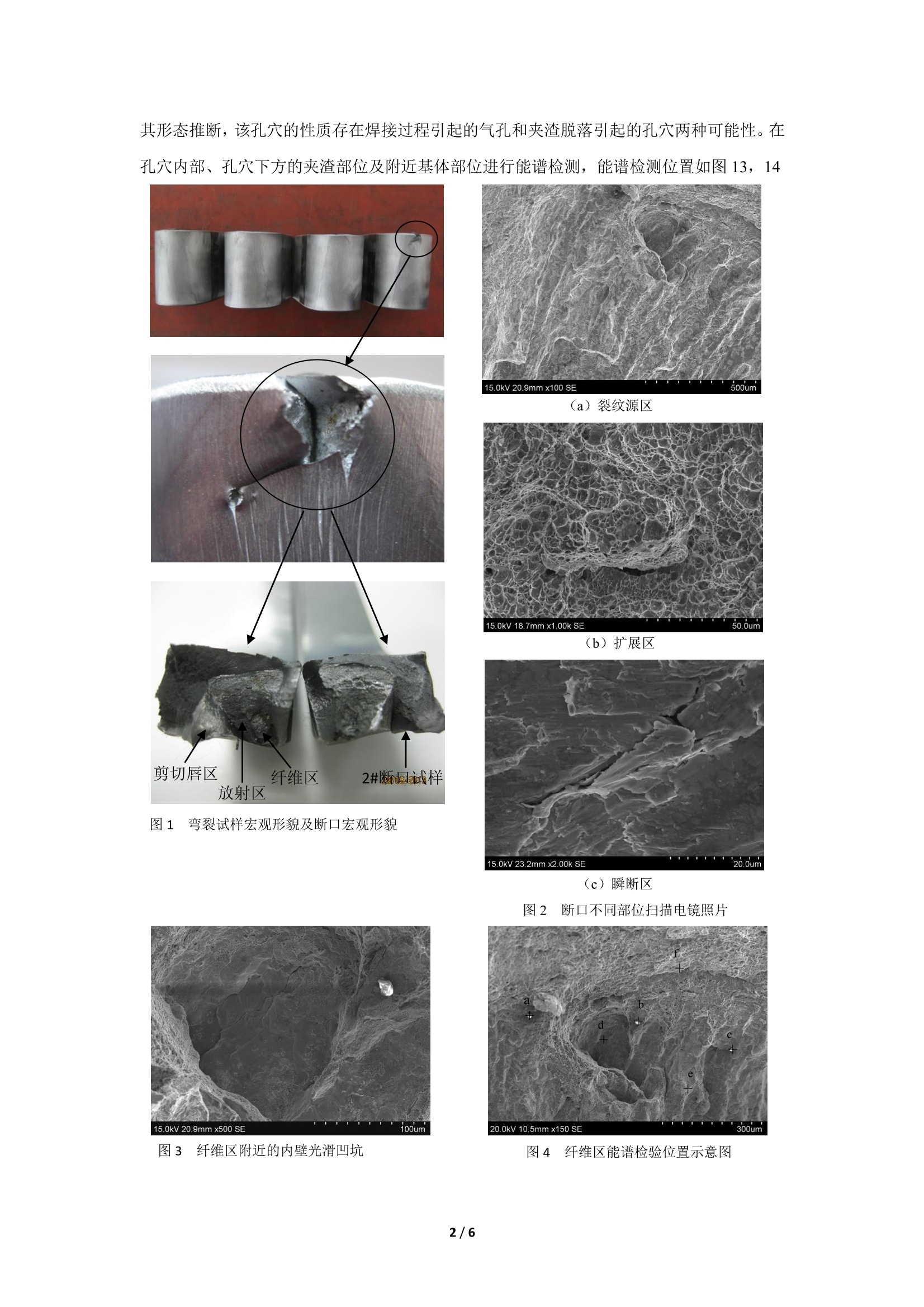

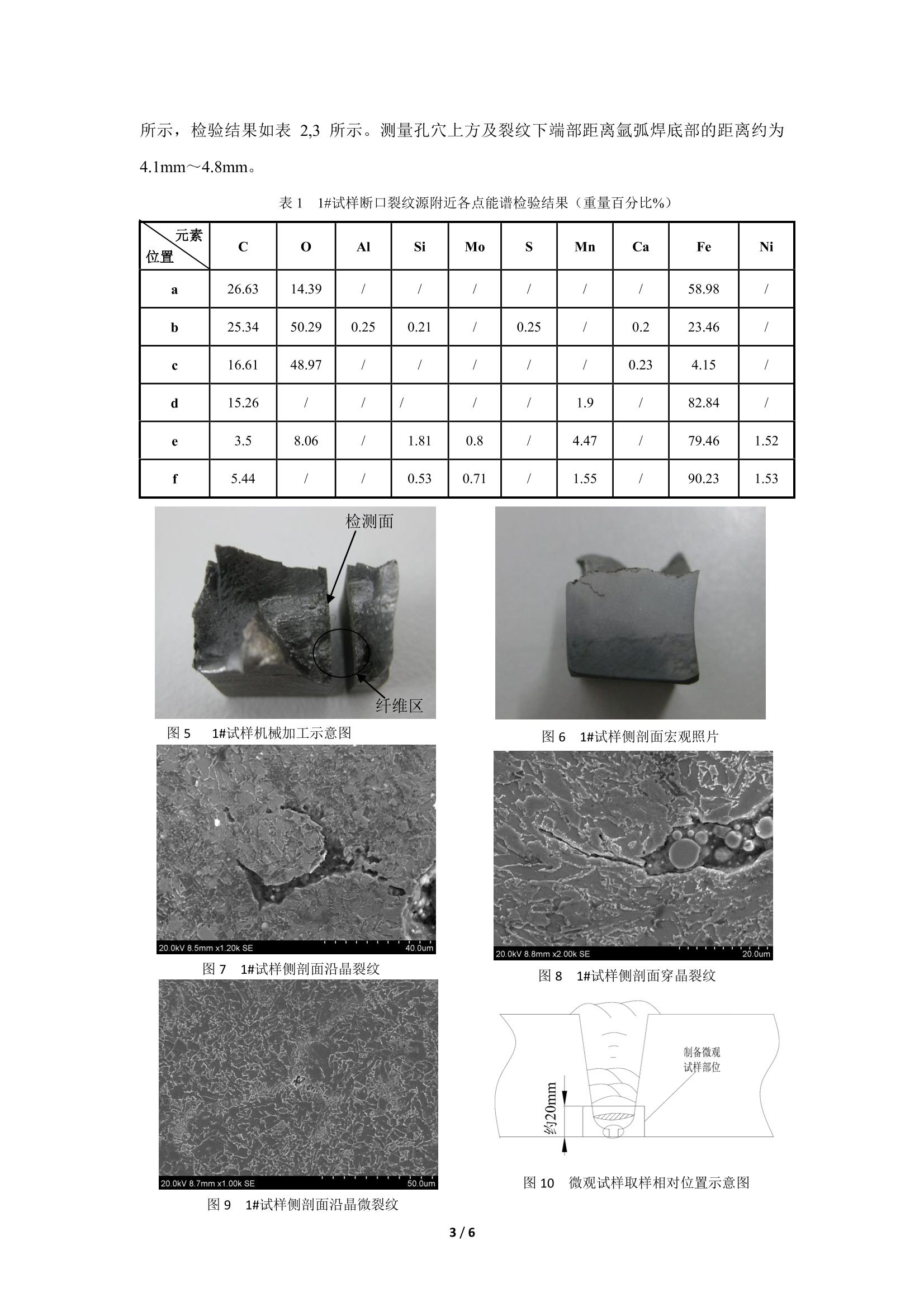

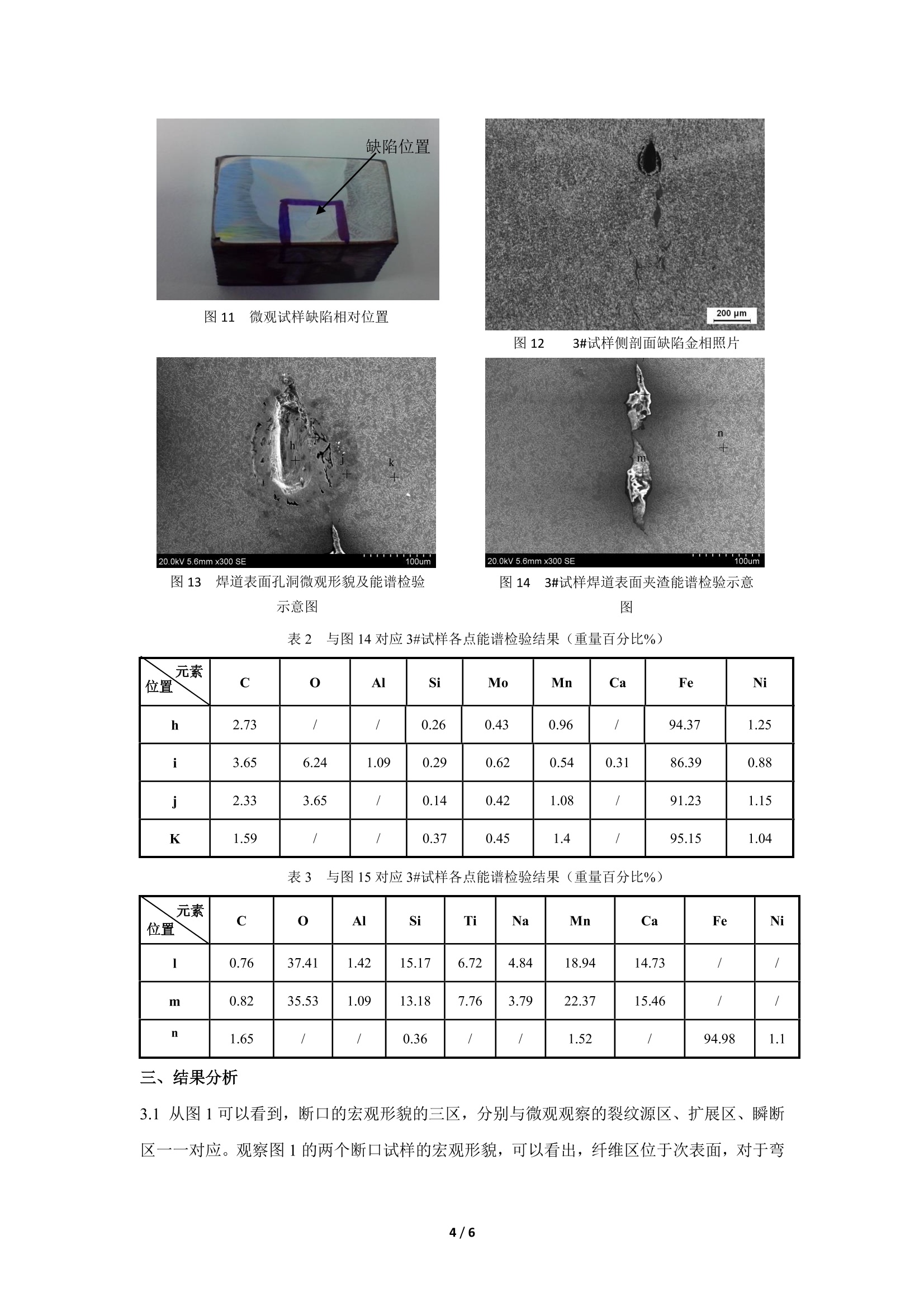

焊接接头弯曲试样开裂原因分析 王新娟 (哈电集团(秦皇岛)重型装备有限公司秦皇岛066206) 摘要:采用金相检验、扫描电镜及能谱分析对某焊接件弯曲开裂试样进行开裂原因分析。结果表明,在焊接交接部位的金属夹杂、非金属夹杂物和气孔的存在,致使弯曲试样在在结收缩应力和焊接残余应力以及外部拉应力的作用下发生开裂。 关键词::弯曲开裂;金属夹杂;非金属夹杂物;氢气孔 一、概要 在对某焊接接头试件进行室温弯曲试验后,发现试样表面出现超标开裂现象。试件母材材质分别为20MnNiMo 和 16MnHG, 焊材为 ER90S-D2 焊丝和 E9018M焊条,焊接顺序为手工氩弧焊打底,再用焊条电弧焊焊接,直至填满破口。在弯曲试验过程中发现有试样表面出现开裂现象,弯曲试样开裂部位及断口宏观形貌如图1所示。 二、理化检验 2.1将开裂的弯曲试样打开,断口试样分别编号为1#,2#,利用超声波消解仪对断口试样进行清洗。观察断口试样的宏观形貌,可以看到断口可明确的分为纤维区、放射区和剪切唇区三区,断口凹凸不平,塑性变形大,属于典型的韧性断口形貌。测量1#断口口样断口所示纤维区端部距离氩弧焊焊道底部的尺寸约为 4.2mm~5.0mm。 2.3将2#断口进行扫描电镜观察,断口可以清晰的分为三个区,即裂纹源区、扩展区及瞬断区,如图2所示。在图2(a)上可以看到在裂纹源区存在与周围基体不一致的三颗金属颗粒,在对应纤维区边缘的位置存在一内壁光滑的孔穴,如图3所示,对金属颗粒部位、孔穴部位、熔敷金属基体部位分别进行能谱检测,检测位置如图4所示,检测结果如表1所示。 2.4将1#试样纤纤维区部位纵向剖开,如图5所示,将1#试样侧剖面进行金相显微检验,可以发现在该剖面上存在数条宽度不同的裂纹,裂纹起始于断口侧,向内部延伸深度不一,裂纹宏观形貌如图6所示。将1#试样侧剖面进行扫描电镜检验,检验结果如图7、8、9所示。 2.5在制备弯曲试样的试板上与弯曲试样邻近部位截取金相试样,试样编号为3#,取样位置示意图如图10所示,显微观察发现,在该试样的焊道表面存在一个孔穴、固体夹杂以及由于固体夹杂而引起的微裂纹数条,缺陷相对位置如图11所示,微观形貌如图12所示,从 图1 弯裂试样宏观形貌及断口宏观形貌 图3 纤维区附近的内壁光滑凹坑 其形态推断,该孔穴的性质存在焊接过程引起的气孔和夹渣脱落引起的孔穴两种可能性。在孔穴内部、孔穴下方的夹渣部位及附近基体部位进行能谱检测,能谱检测位置如图13,114 图2 断口不同部位扫描电镜照片 图4 纤维区能谱检验位置示意图 所示,检验结果如表2,3所示。测量孔穴上方及裂纹下端部距离氩弧焊底部的距离约为4.1mm~~4.8mm。 表1 1#试样断口裂纹源附近各点能谱检验结果(重量百分比%) 元素位置 C O Al Si Mo s Mn Ca Fe Ni a 26.63 14.39 / / / / / / 58.98 / b 25.34 50.29 0.25 0.21 / 0.25 / 0.2 23.46 / c 16.61 48.97 / / / / / 0.23 4.15 / d 15.26 / / / / / 1.9 / 82.84 / e 3.5 8.06 / 1.81 0.8 / 4.47 / 79.46 1.52 f 5.44 / / 0.53 0.71 / 1.55 / 90.23 1.53 图5 1#试样机械加工示意图 图6 1#试样侧剖面宏观照片 20.0kV 8.5mm x1.20k SE 40.0um20.0kV 8.8mm x2.00k SE 20.0um 图7 1#试样侧剖面沿晶裂纹 图8 1#试样侧剖面穿晶裂纹 图9 1#试样侧剖面沿晶微裂纹 图11 微观试样缺陷相对位置 图13 焊道表面孔洞微观形貌及能谱检验示意图 图12 3#试样侧剖面缺陷金相照片 图14 3#试样焊道表面夹渣能谱检验示意 图 表2 与图14对应3#试样各点能谱检验结果(重量百分比%) 元素位置 c Al Si Mo Mn Ca Fe Ni h 2.73 / / 0.26 0.43 0.96 / 94.37 1.25 i 3.65 6.24 1.09 0.29 0.62 0.54 0.31 86.39 0.88 j 2.33 3.65 / 0.14 0.42 1.08 / 91.23 1.15 K 1.59 / / 0.37 0.45 1.4 / 95.15 1.04 表3 与图15对应3#试样各点能谱检验结果(重量百百比%) 元素位置 o Al Si Ti Na Mn Ca Fe Ni 0.76 37.41 1.42 15.17 6.72 4.84 18.94 14.73 / / m 0.82 35.53 1.09 13.18 7.76 3.79 22.37 15.46 / / n 1.65 / / 0.36 / / 1.52 / 94.98 1.1 三、结果分析 3.1从图1可以看到,断口的宏观形貌的三区,分别与微观观察的裂纹源区、扩展区、瞬断区一一对应。观察图1的两个断口试样的宏观形貌,可以看出,纤维区位于次表面,对于弯 曲试样,次表面的拉应力小于外表面,故推断次表面存在一定的缺陷。 3.2结合焊道分布及2#试样纤维区形貌,3#试样焊道心部缺陷与焊道底部的相对位置,可判定其皆位于氩弧焊和电弧焊交接位置。 3.3对应1#试样,利用扫描电镜对2#试样进行检验,2#试样断口的三区明显,纤维区存在明显的平行台阶,放射区为抛物线状韧窝,且一部分韧窝里边有球型夹杂物,剪切唇区为准解理形貌。 3.4从图2(a)可以看到在纤维区边缘存在三颗有金属光泽、表面光滑的颗粒,其颜色与表面光泽度均与周围基体不一致,且存在明显的分界线,依据其形貌特征,参照GB/T6417.1-2005《金属熔化焊接头缺欠分类及说明》,这些颗粒属于固体夹杂。如图4及表1所示,可以明确图2(a)中所示的a点和b点金属颗粒主要成分为 Fe2O3,属于母材表面残留的铁锈;Cc点金属颗粒主要成分为 MgO, 为焊条药皮中的脱氧剂镁粉与氧气反应产物。 3.5从图2(b)可以看到在扩展区的韧窝里,存在圆形的非金属夹杂物,其形貌符合氧化物类非金属夹杂物的特点。 3.6从表1的结果,可以看到2#试样纤维区边缘的孔穴化学成分与周围熔敷金属基本一致,说明该处无脱落现象,参照 GB/T6417.1-2005《金属熔化焊接头缺分分类及说明》,可以判定此孔穴为气孔。从图3可以看到,.左气孔内部内壁光滑,外观形貌如同喇叭口,故可判定该气孔符合氢气孔的特点4。本试板焊接过程中所使用的为碱性焊条,碱性焊条对水分都比较敏感,由于碱性焊条增强了脱氧,因此,氧的去氢能力较低。当焊前未将焊剂、焊条充分烘干,并按规定妥善保存及使用,就难以避免焊剂吸收水份,焊条药皮中的 CaFz的含量不足于消除HO的危害时,便会产生氢气孔。 3.7结合4.4条和4.6条的分析,金属夹杂和气孔皆位于纤维区边缘,故可确定这些金属夹杂和气孔为裂纹源点。纤维区附近金属夹杂和气孔的存在可以佐证4.1条的推断是正确的。 3.8图7~9显示,2#试样侧剖面存在的裂纹既有沿晶裂纹,又有穿晶裂纹,故此弯曲试样开裂的断口类型为混合断口【51。焊接接头的应力状态是复杂的,是由热应力、组织转变应力和拘束应力综合叠加构成的,在外加弯曲应力的综合作用下,试样发生混合开裂,是多种断裂机理混合作用的结果。 3.9从图13和表2结果,可以看到,3#试样焊道心部的孔穴内部化学成分与熔敷金属基体的化学成分基本一致,可以排除该孔穴为夹渣脱落引起的可能性,参照 GB/T6417.1-2005《金属熔化焊接头缺欠分类及说明》,结合试板的所采用焊接工艺的特点,,可以判定其为焊接过程引起的气孔。该气孔心部存在金属光泽,且呈喇叭口状,故其亦为氢气孔. 3.10如图14所示,在扫描电镜下观察焊道中的固体夹杂,其与周围基体有明显的界限,参照 GB/T6417.1-2005《金属熔化焊接头缺欠分类及说明》,可以判定此固体夹杂为一种夹渣。对于本弯曲试样所在的试板,在焊接过程中引入的焊剂,主要成分为锰矿(MnO)、金金石(TiO2)、大理石 (CaCo3)、石英砂(SiO2)、长石(SiO2 Al203K20)、碳酸钾(K2CO3)、钠水玻璃 (NazO SiOzHz0)、镁粉等。在焊接过程中,如果焊剂熔融不良,形成的熔渣不能及时上浮到熔池表面或焊缝交界面清理不干净,都有可能引起焊道交接部位出现固体夹杂。结合表3结果,可以判定这些固体夹杂主要为氧化物夹杂,主要成分为 SiO2, 其次是MnO、TiO2, 和Al2O3等。 四、结论 综上所述,氩弧焊和电弧焊交接部位的金属夹杂、氧化物类非金属夹杂物和氢致气孔的存在,致使在结晶收缩应力和焊接残余应力以及外部拉应力的作用,弯取试样发生了开裂现象。 ( 参考文献: ) ( 【1】钟群鹏,赵子华,张铮断口学得发展及微观断裂机理研究机械强度2005,27(3):360,369 ) ( 【2】金属断口分析 哈尔滨 工 业大学出版社 崔约贤,王长利编著 2006 : 36,71~73 ) ( 【3】GB/T10561-2005钢中非金属夹杂物含量的测定标准评级图显微检验法 ) ( 【4】焊接质量控制与检验 化学工业出版社 李亚江,刘强,王娟等编著 2005:50 ) ( 【5】机械工程材料测试手册 物理金相卷辽宁科学技术出版社桂立桂主编1999: 797 )

确定

还剩4页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《焊接接头弯曲试样开裂原因分析》,该方案主要用于其他中--检测,参考标准--,《焊接接头弯曲试样开裂原因分析》用到的仪器有

相关方案

更多

该厂商其他方案

更多