方案详情

文

针对焊接生产中16MnR钢埋弧焊焊缝出现的裂纹缺陷进行分析表明,有裂纹的焊缝区域颜色为红褐色,裂纹扩展方向与焊缝金属的结晶方向一致,这种焊缝裂纹是由于焊接过程中焊缝局部进入大量Cu造成的。由于Cu的熔点较低,焊缝金属凝固时Fe领先结晶,低熔点Cu最后凝固,被富集到晶界处,在焊接应力的作用下,仍处于液态的晶界金属被拉开,形成沿晶界分布的热裂纹,断口呈沿晶脆断特征,其实质是铜渗透裂纹。埋弧焊过程中铜质导电嘴与坡口表面局部接触起弧熔化,Cu进入焊缝中是引起焊缝热裂纹的根本原因。

方案详情

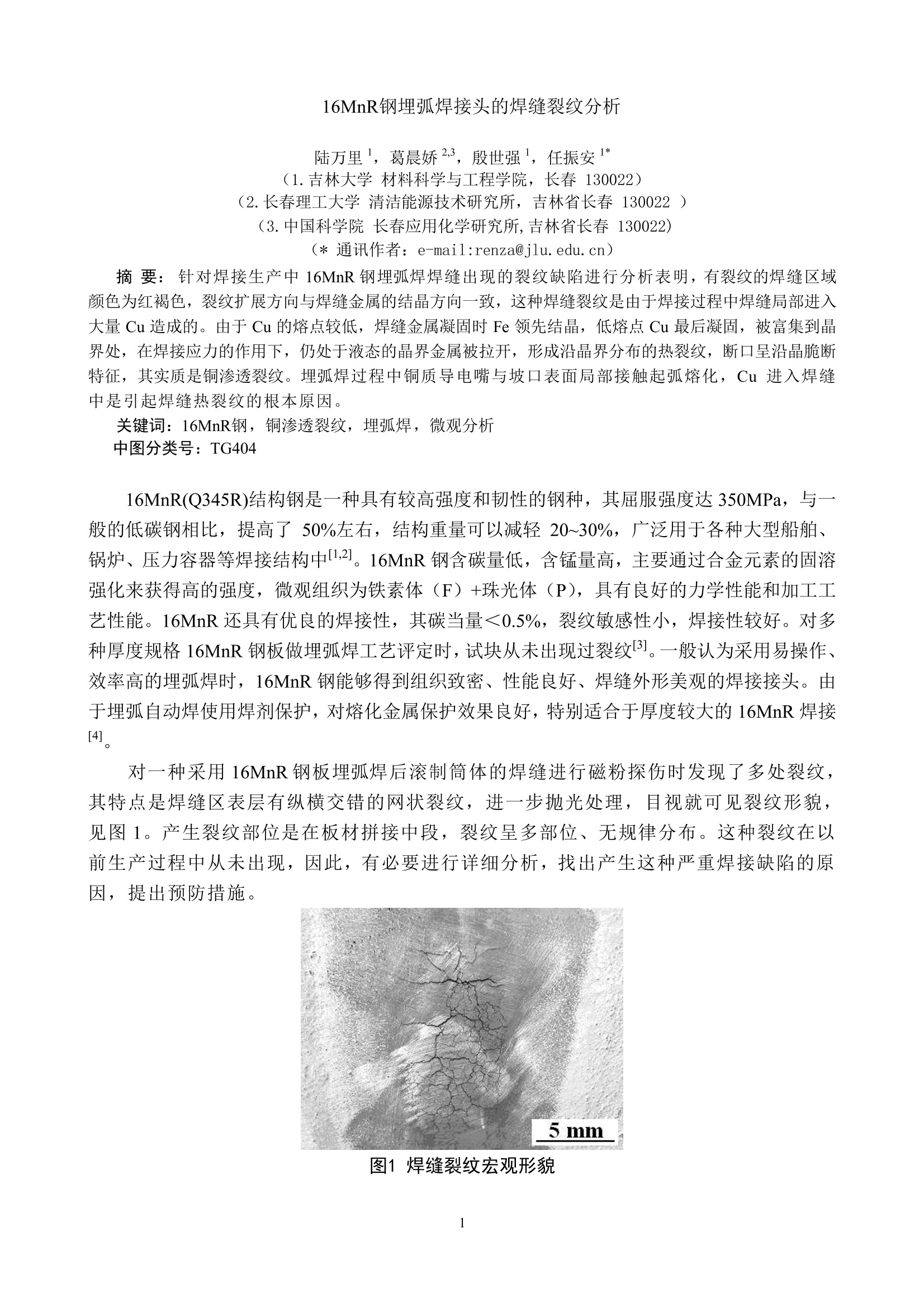

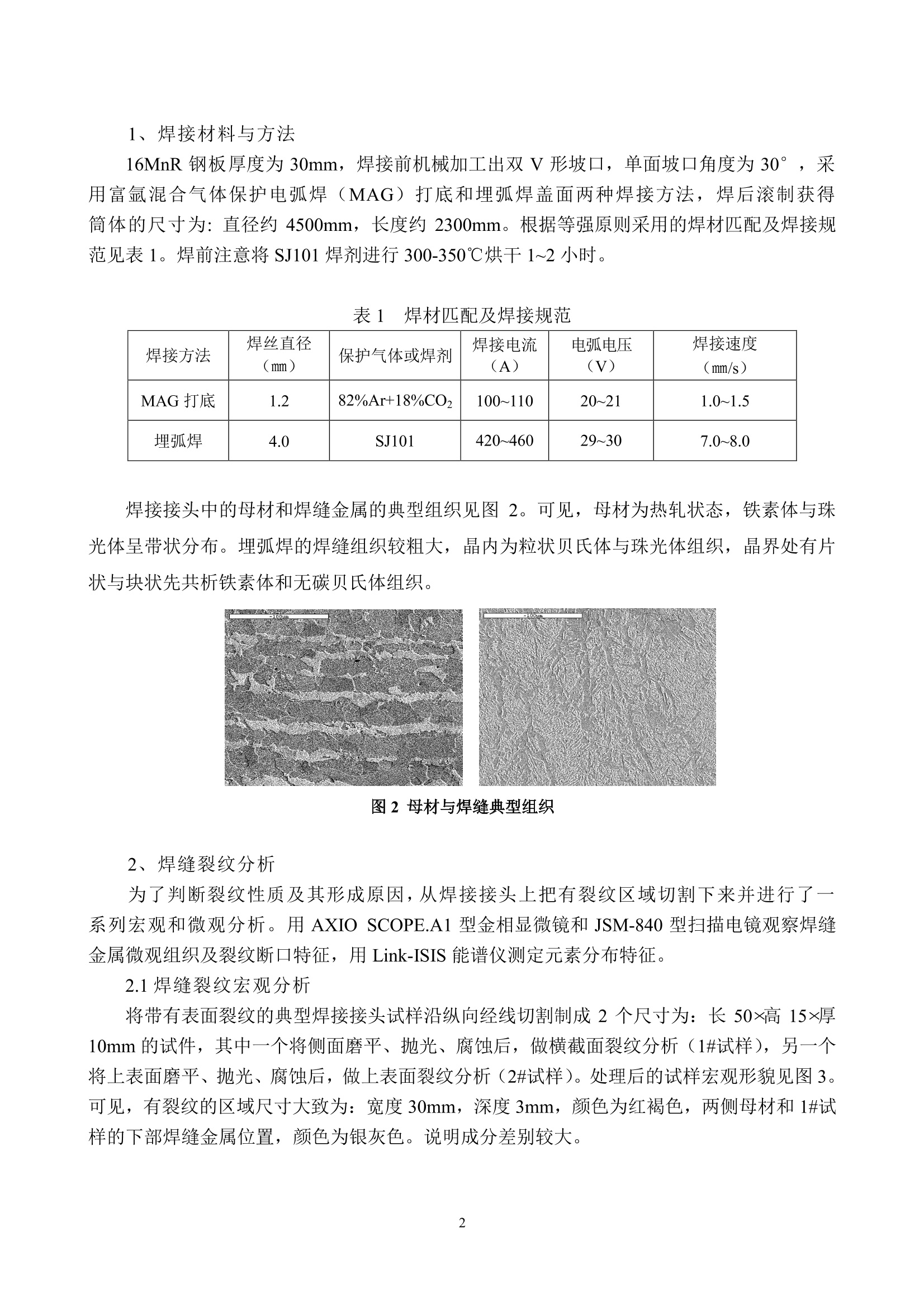

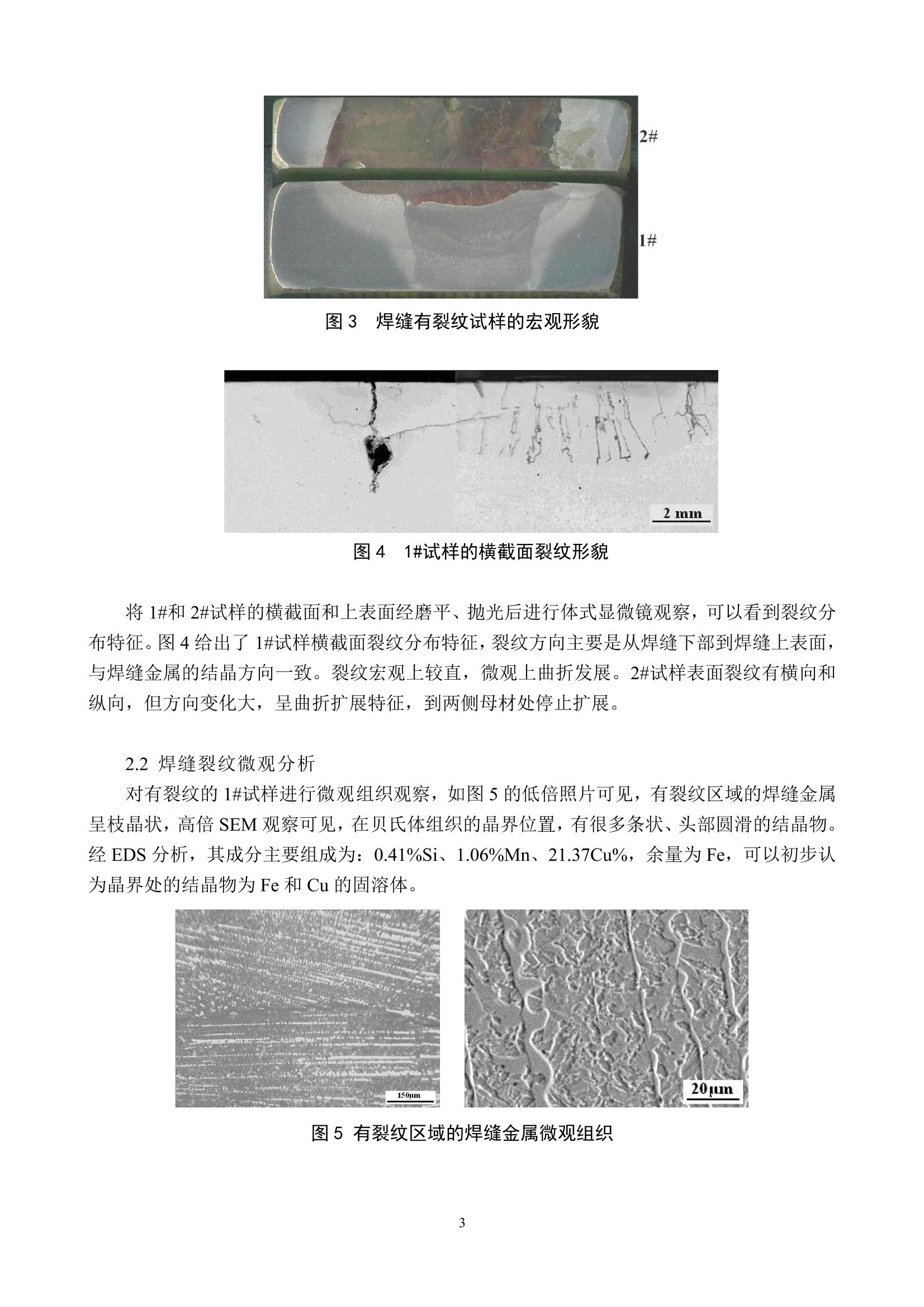

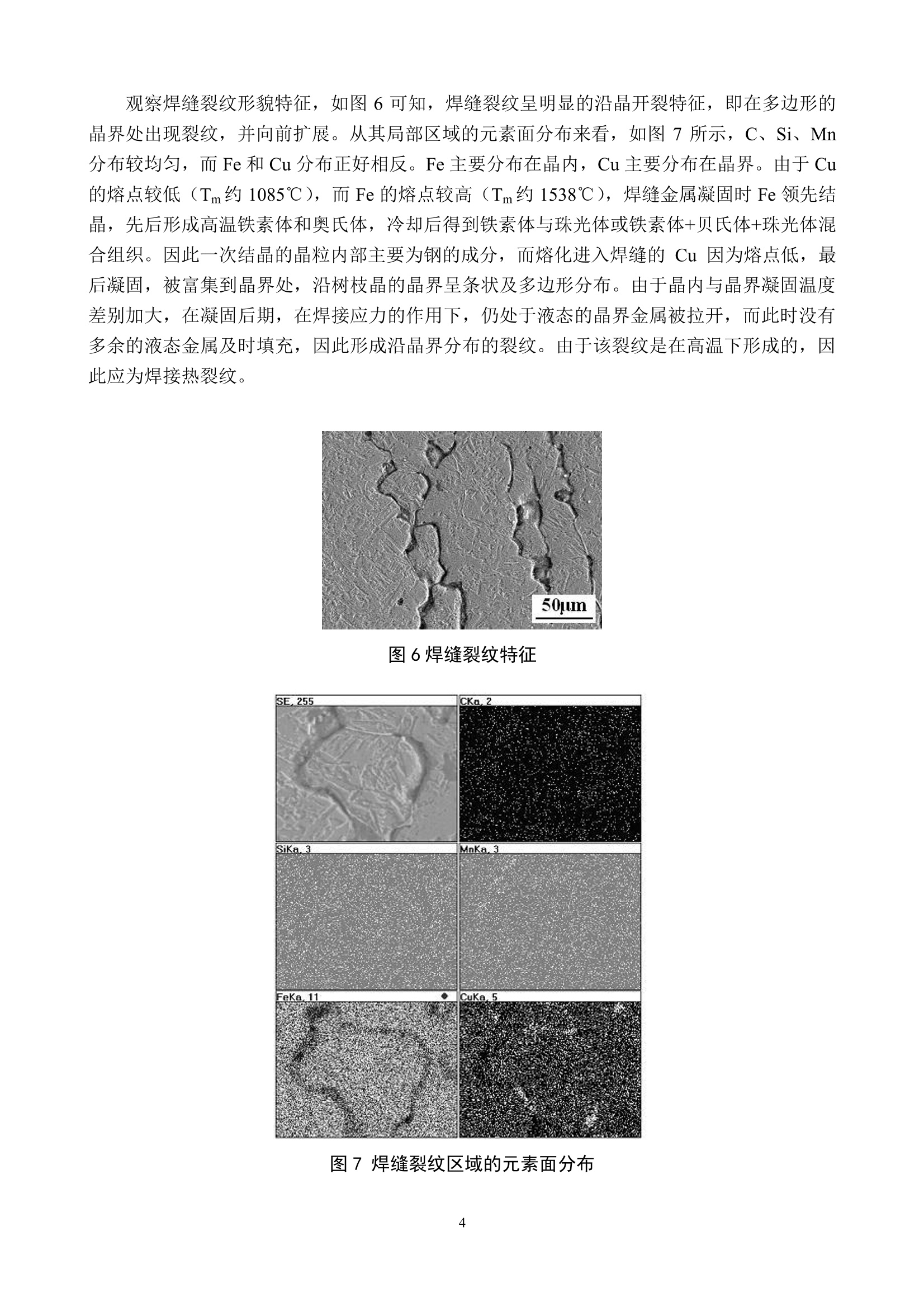

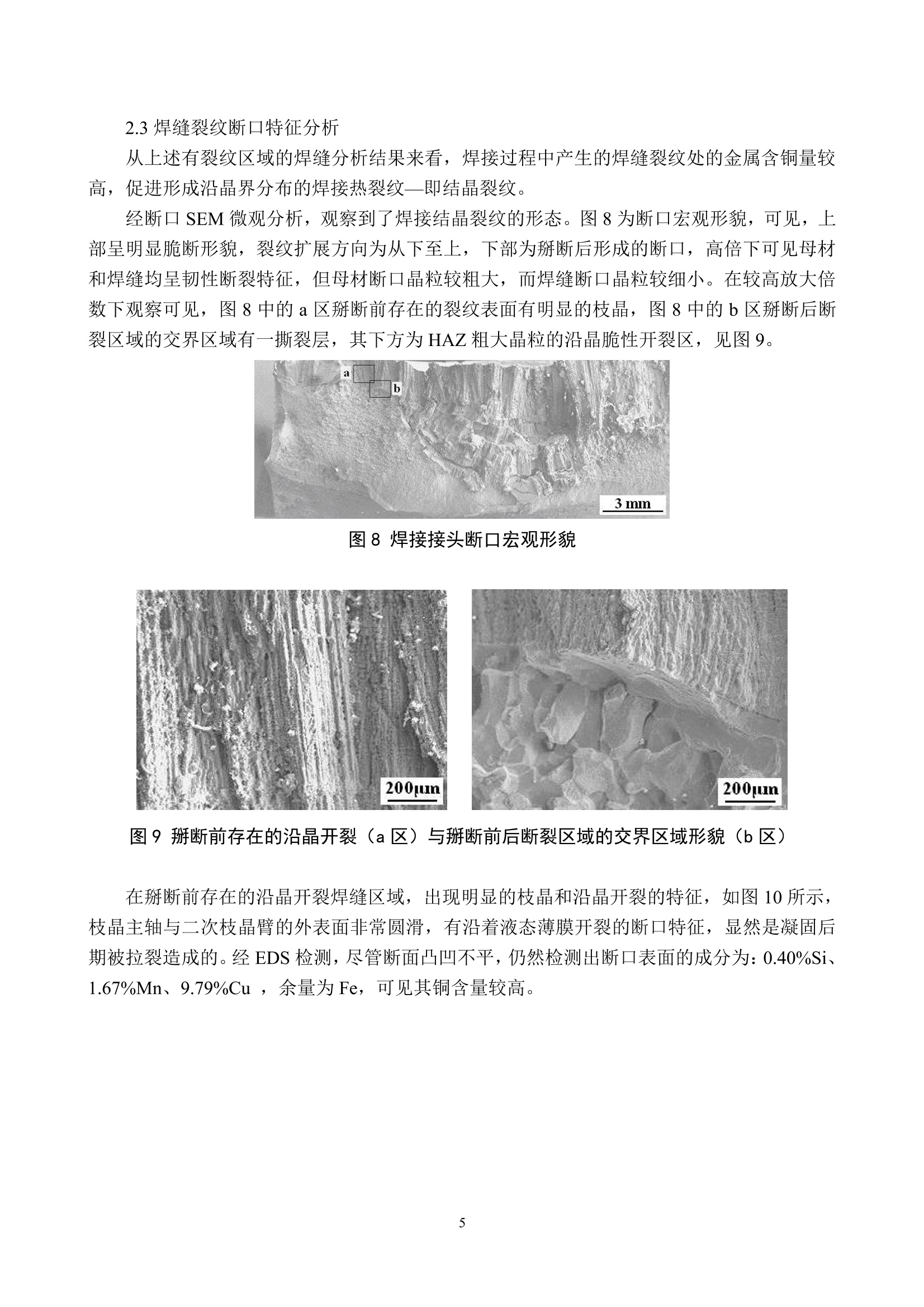

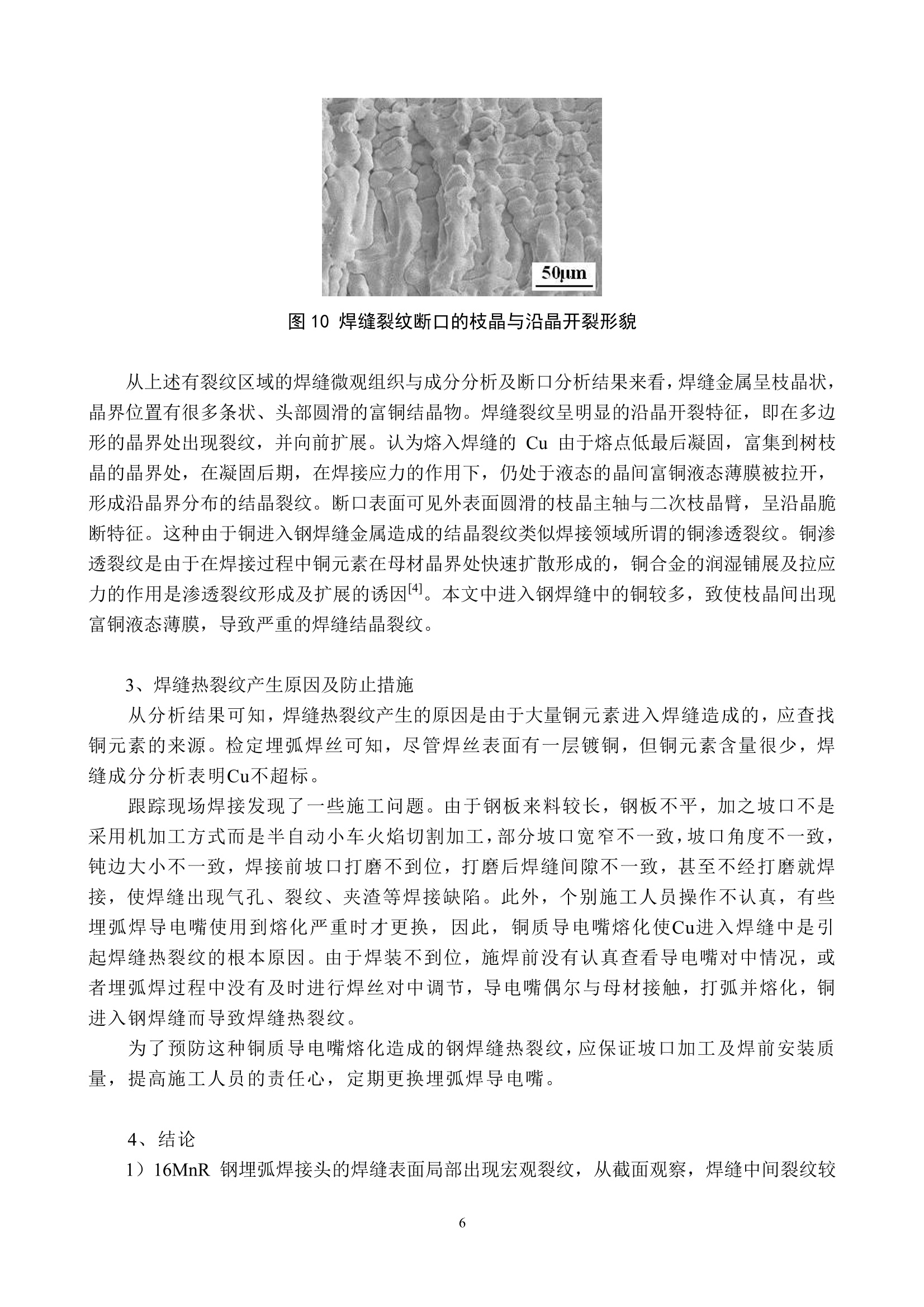

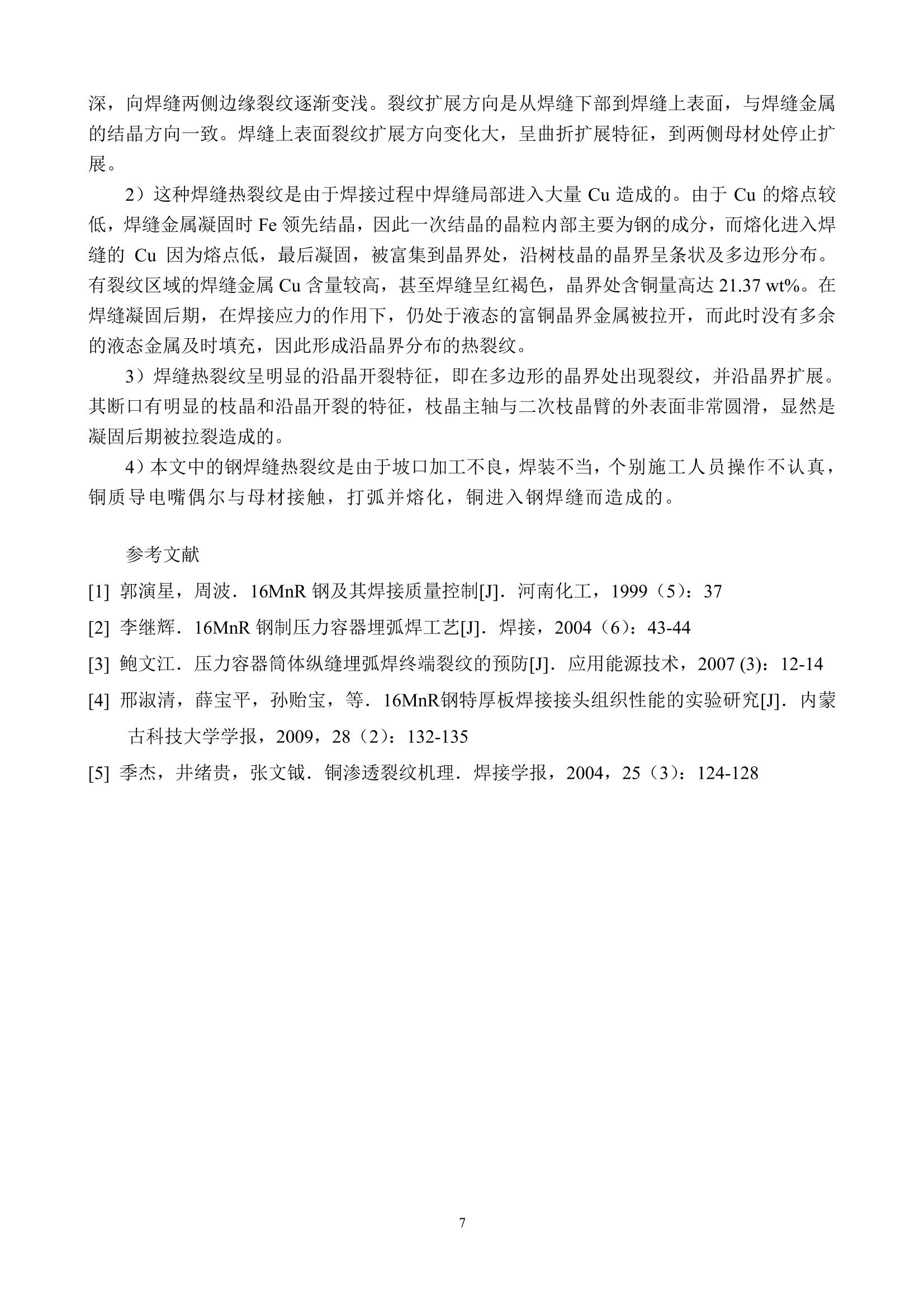

16MnR钢埋弧焊接头的焊缝裂纹分析 陆万里1,葛晨娇2.3,殷世强1,任振安1* (1.吉林大学材料科学与工程学院,长春130022) (2.长春理工大学清洁能源技术研究所,,吉林省长春130022) (3.中国科学院长春应用化学研究所,吉林省长春130022) (*通讯作者: e-mail:renza@jlu.edu.cn) 摘要:针对焊接生产中16MnR钢埋弧焊焊缝出现的裂纹缺陷进行分析表明,有裂纹的焊缝区域颜色为红褐色,裂纹扩展方向与焊缝金属的结晶方向一致,这种焊缝裂纹是由于焊接过程中焊缝局部进入大量 Cu造成的。由于 Cu 的熔点较低,焊缝金属凝固时 Fe 领先结晶,低熔点 Cu 最后凝固,被富集到晶界处,在焊接应力的作用下,仍处于液态的晶界金属被拉开,形成沿晶界分布的热裂纹,断口呈沿晶脆断特征,其实质是铜渗透裂纹。埋弧焊过程中铜质导电嘴与坡口表面局部接触起弧熔化, Cu 进入焊缝中是引起焊缝热裂纹的根本原因。 关键词:16MnR钢,铜渗透裂纹,埋弧焊,微观分析 中图分类号: TG404 16MnR(Q345R)结构钢是一种具有较高强度和韧性的钢种,其屈服强度达350MPa, 与一般的低碳钢相比,提高了50%左右,结构重量可以减轻 20~30%,广泛用于各种大型船舶、锅炉、压力容器等焊接结构中[12]。16MnR钢含碳量低,含锰量高,主要通过合金元素的固溶强化来获得高的强度,微观组织为铁素体(F)+珠光体(P),具有良好的力学性能和加工工艺性能。16MnR还具有优良的焊接性,其碳当量<0.5%,裂纹敏感性小,焊接性较好。对多种厚度规格16MnR钢板做埋弧焊工艺评定时,试块从未出现过裂纹3。一般认为采用易操作、效率高的埋弧焊时,16MnR钢能够得到组织致密、性能良好、焊缝外形美观的焊接接头。由于埋弧自动焊使用焊剂保护,对熔化金属保护效果良好,特别适合于厚度较大的16MnR焊接[4。 对十一一种采用16MnR钢板埋弧焊后滚制筒体的焊缝进行磁粉探伤时发现了多处裂纹,其特点是焊缝区表层有纵横交错的网状裂纹,进一步抛光处理,目视就可见裂纹形貌,见图1。产生裂纹部位是在板材拼接中段,裂纹呈多部位、无规律分布。这种裂纹在以前生产过程中从未出现,因此,有必要进行详细分析,找出产生这种严重焊接缺陷的原因,提出预防措施。 图1焊缝裂纹宏观形貌 1、焊接材料与方法 16MnR钢板厚度为30mm,焊接前机械加工出双Ⅴ形坡口,单面坡口角度为30°,采用富氩混合气体保护电弧焊(MAG)打底和埋弧焊盖面两种焊接方法,焊后滚制获得筒体的尺寸为:直径约4500mm, 长度约2300mm。根据等强原则采用的焊材匹配及焊接规范见表1。焊前注意将 SJ101 焊剂进行300-350℃烘干1~2小时。 表1 焊材匹配及焊接规范 焊接方法 焊丝直径(mm) 保护气体或焊剂 焊接电流(A) 电弧电压(V) 焊接速度(mm/s) MAG 打底 1.2 82%Ar+18%CO, 100~110 20~21 1.0~1.5 埋弧焊 4.0 SJ101 420~460 29~30 7.0~8.0 焊接接头中的母材和焊缝金属的典型组织见图2.0可见,母材为热轧状态,铁素体与珠光体呈带状分布。埋弧焊的焊缝组织较粗大,晶内为粒状贝氏体与珠光体组织,晶界处有片状与块状先共析铁素体和无碳贝氏体组织。 图2母材与焊缝典型组织 2、焊缝裂纹分析 为了判断裂纹性质及其形成原因,从焊接接头上把有裂纹区域切割下来并进行了一系列宏观和微观分析。用AXIO SCOPE.A1 型金相显微镜和 JSM-840 型扫描电镜观察焊缝金属微观组织及裂纹断口特征,用 Link-ISIS 能谱仪测定元素分布特征。 2.1焊缝裂纹宏观分析 将带有表面裂纹的典型焊接接头试样沿纵向经线切割制成2个尺寸为:长50×高15×厚10mm的试件,其中一个将侧面磨平、抛光、腐蚀后,做横截面裂纹分析(1#试样),另一个将上表面磨平、抛光、腐蚀后,做上表面裂纹分析(2#试样)。处理后的试样宏观形貌见图3.可见,有裂纹的区域尺寸大致为:宽度30mm,深度3mm,颜色为红褐色,两侧母材和1#试样的下部焊缝金属位置,颜色为银灰色。说明成分差别较大。 图3 焊缝有裂纹试样的宏观形貌 图4 1#试样的横截面裂纹形貌 将1#和2#试样的横截面和上表面经磨平、抛光后进行体式显微镜观察,可以看到裂纹分布特征。图4给出了1#试样横截面裂纹分布特征,裂纹方向主要是从焊缝下部到焊缝上表面,与焊缝金属的结晶方向一致。裂纹宏观上较直,微观上曲折发展。2#试样表面裂纹有横向和纵向,但方向变化大,呈曲折扩展特征,到两侧母材处停止扩展。 2.2焊缝裂纹微观分析 对有裂纹的1#试样进行微观组织观察,如图5的低倍照片可见,有裂纹区域的焊缝金属呈枝晶状,高倍 SEM 观察可见,在贝氏体组织的晶界位置,有很多条状、头部圆滑的结晶物。经EDS分析,其成分主要组成为:0.41%Si、1.06%Mn、21.37Cu%, 余量为Fe, 可以初步认为晶界处的结晶物为 Fe 和 Cu的固溶体。 图5有裂纹区域的焊缝金属微观组织 观察焊缝裂纹形貌特征,如图6可知,焊缝裂纹呈明显的沿晶开裂特征,即在多边形的晶界处出现裂纹,并向前扩展。从其局部区域的元素面分布来看,如图7所示,C、Si、Mn分布较均匀,而Fe 和 Cu分布正好相反。Fe 主要分布在晶内, Cu 主要分布在晶界。由于 Cu的熔点较低(T1085℃),而 Fe 的熔点较高(T约1538℃),焊缝金属凝固时 Fe 领先结晶,先后形成高温铁素体和奥氏体,冷却后得到铁素体与珠光体或铁素体+贝氏体+珠光体混合组织。因此一次结晶的晶粒内部主要为钢的成分,而熔化进入焊缝的 Cu 因为容点低,最后凝固,被富集到晶界处,沿树枝晶的晶界呈条状及多边形分布。由于晶内与晶界凝固温度差别加大,在凝固后期,在焊接应力的作用下,仍处于液态的晶界金属被拉开,而此时没有多余的液态金属及时填充,因此形成沿晶界分布的裂纹。由于该裂纹是在高温下形成的,因此应为焊接热裂纹。 图6焊缝裂纹特征 图7焊缝裂纹区域的元素面分布 2.3焊缝裂纹断口特征分析 从上述有裂纹区域的焊缝分析结果来看,焊接过程中产生的焊缝裂纹处的金属含铜量较高,促进形成沿晶界分布的焊接热裂纹--即结晶裂纹。 经断口 SEM 微观分析,观察到了焊接结晶裂纹的形态。图8为断口宏观形貌,可见,上部呈明显脆断形貌,裂纹扩展方向为从下至上,下部为掰断后形成的断口,高倍下可见母材和焊缝均呈韧性断裂特征,但母材断口晶粒较粗大,而焊缝断口晶粒较细小。在较高放大倍数下观察可见,图8中的a区掰断前存在的裂纹表面有明显的枝晶,图8中的b区掰断后断裂区域的交界区域有一一裂层,其下方为 HAZ 粗大晶粒的沿晶脆性开裂区,见图9. 图8焊接接头断口宏观形貌 图9掰断前存在的沿晶开裂(a区)与掰断前后断裂区域的交界区域形貌(b区) 在掰断前存在的沿晶开裂焊缝区域,,出现明显的枝晶和沿晶开裂的特征,如图10所示,枝晶主轴与二次枝晶臂的外表面非常圆滑,有沿着液态薄膜开裂的断口特征,显然是凝固后期被拉裂造成的。经EDS检测,尽管断面断凹不平,仍然检测出断口表面的成分为: 0.40%Si、1.67%Mn、9.79%Cu,余量为Fe,可见其铜含量较高。 图10焊缝裂纹断口的枝晶与沿晶开裂形貌 从上述有裂纹区域的焊缝微观组织与成分分析及断口分析结果来看,焊缝金属呈枝晶状,晶界位置有很多条状、头部圆滑的富铜结晶物。焊缝裂纹呈明显的沿晶开裂特征,即在多边形的晶界处出现裂纹,并向前扩展。认为熔入焊缝的Cu 由于熔点低最后凝固,富集到树枝晶的晶界处,在凝固后期,在焊接应力的作用下,仍处于液态的晶间富铜液态薄膜被拉开,形成沿晶界分布的结晶裂纹。断口表面可见外表面圆滑的枝晶主轴与二次枝晶臂,呈沿晶脆断特征。这种由于铜进入钢焊缝金属造成的结晶裂纹类似焊接领域所谓的铜渗透裂纹。铜渗透裂纹是由于在焊接过程中铜元素在母材晶界处快速扩散形成的,铜合金的润湿铺展及拉应力的作用是渗透裂纹形成及扩展的诱因[4]。本文中进入钢焊缝中的铜较多,致使枝晶间出现富铜液态薄膜,导致严重的焊缝结晶裂纹。 3、焊缝热裂纹产生原因及防止措施 从分析结果可知,焊缝热裂纹产生的原因是由于大量铜元素进入焊缝造成的,应查找铜元素的来源。检定埋弧焊丝可知,尽管焊丝表面有一层镀铜,但铜元素含量很少,焊缝成分分析表明Cu不超标。 跟踪现场焊接发现了一些施工问题。由于钢板来料较长,钢板不平,加之坡口不是采用机加工方式而是半自动小车火焰切割加工,部分坡口宽窄不一致,坡口角度不一致,钝边大小不一致,焊接前坡口打磨不到位,打磨后焊缝间隙不一致,甚至不经打磨就焊接,使焊缝出现气孔、裂纹、夹渣等焊接缺陷。此外,个别施工人员操作不认真,有些埋弧焊导电嘴使用到熔化严重时才更换,因此,铜质导电嘴熔化使Cu进入焊缝中是引起焊缝热裂纹的根本原因。由于焊装不到位,施焊前没有认真查看导电嘴对中情况,或者埋弧焊过程中没有及时进行焊丝对中调节,导电嘴偶尔与母材接触,打弧并熔化,铜进入钢焊缝而导致焊缝热裂纹。 为了预防这种铜质导电嘴熔化造成的钢焊缝热裂纹,应保证坡口加工及焊前安装质量,提高施工人员的责任心,定期更换埋弧焊导电嘴。 4、结论 1))16MnR 钢埋弧焊接头的焊缝表面局部出现宏观裂纹,从截面观察,焊缝中间裂纹较 深,向焊缝两侧边缘裂纹逐渐变浅。裂纹扩展方向是从焊缝下部到焊缝上表面,与焊缝金属的结晶方向一致。焊缝上表面裂纹扩展方向变化大,呈曲折扩展特征,到两侧母材处停止扩展。 2)这种焊缝热裂纹是由于焊接过程中焊缝局部进入大量 Cu 造成的。由于 Cu 的熔点较低,焊缝金属凝固时 Fe 领先结晶,因此一次结晶的晶粒内部主要为钢的成分,而熔化进入焊缝的 Cu 因为熔点低,最后凝固,被富集到晶界处,沿树枝晶的晶界呈条状及多边形分布。有裂纹区域的焊缝金属 Cu 含量较高,甚至焊缝呈红褐色,晶界处含铜量高达21.37 wt%。在焊缝凝固后期,在焊接应力的作用下,仍处于液态的富铜晶界金属被拉开,而此时没有多余的液态金属及时填充,因此形成沿晶界分布的热裂纹。 3)焊缝热裂纹呈明显的沿晶开裂特征,即在多边形的晶界处出现裂纹,并沿晶界扩展。其断口有明显的枝晶和沿晶开裂的特征,枝晶主轴与二次枝晶臂的外表面非常圆滑,显然是凝固后期被拉裂造成的。 4)本文中的钢焊缝热裂纹是由于坡口加工不良,焊装不当,个别施工人员操作不认真,铜质导电嘴偶尔与母材接触,,打弧并熔化,铜进入钢焊缝而造成的。 ( 参考文献 ) ( [1]郭演星,周波.16MnR钢及其焊接质量控制[J].河南化工,1999(5):37 ) ( [2]李继辉.16MnR钢制压力容器埋弧焊工艺[J].焊接,2004(6):4 3 -44 ) ( [3]鲍文江 . 压力容器筒体纵缝埋弧焊终端裂纹的预防[J].应用能源技术,2007(3): : 1 2-14 ) ( [4]邢淑清,薛宝平,孙贻宝,等.16MnR钢特厚板焊接接头组织性能的实验研究[]. 内 蒙 古科技大学学报,2009,2 8 (2):1 132-135 ) ( [5]季杰,井绪贵,张文钺.铜渗透裂纹机理.焊接学报,2004,25(3): 1 24-128 )

确定

还剩5页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《16MnR钢埋弧焊接头的焊缝裂纹分析》,该方案主要用于其他中--检测,参考标准--,《16MnR钢埋弧焊接头的焊缝裂纹分析》用到的仪器有

相关方案

更多

该厂商其他方案

更多