方案详情

文

残余应力是指在没有对物体施加外力时,物体内部存在的保持自相平衡的应力系统。它是固有应力或内应力的一种,在一些零件或标准的要求中,需要将应力释放来满足实际使用要求。

方案详情

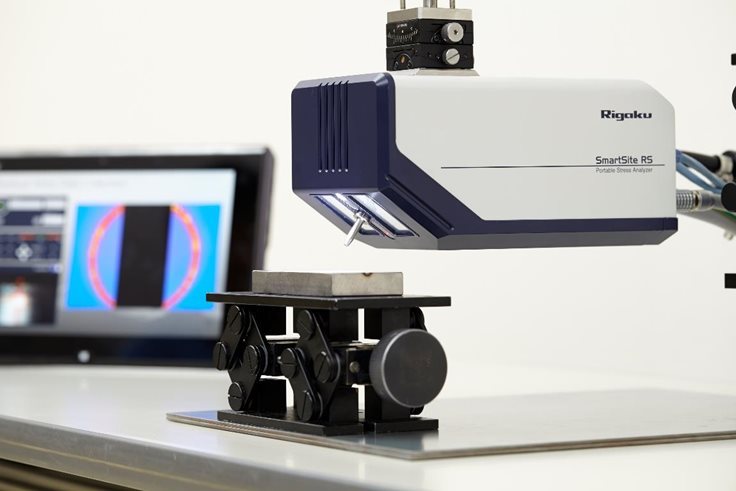

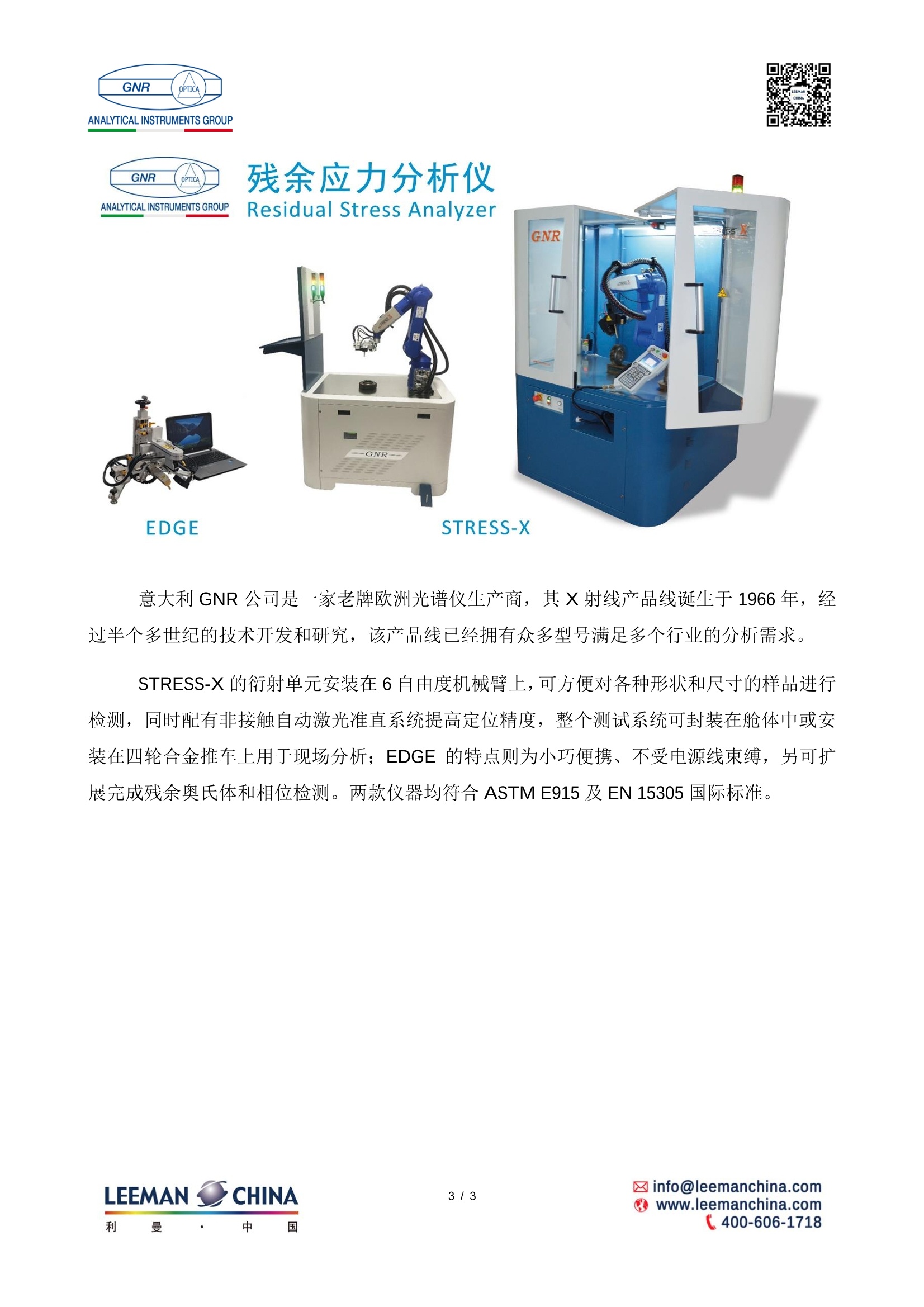

残余应力是指在没有对物体施加外力时,物体内部存在的保持自相平衡的应力系统。它是固有应力或内应力的一种,在一些零件或标准的要求中,需要将应力释放来满足实际使用要求,主要有以下几种方法:1、锤击法利用钢锤锤击工件残余应力聚集的部位,使工件接受锤击的金属表面受到锤击的压应力,发生局部的塑性变形,从而减小残余应力的峰值,改善和均衡工件原有残余应力的分布,避免工件的脆性破坏。这种方法特别适合与焊接件,且在焊接加工场合应用广泛,对冲压件使用不多。2、振动时效法利用专有设备使工件在专用设备的周期性外力作用下发生共振,使工件内部的微观组织晶粒发生滑移和晶内孪生,从而削减残余应力的峰值,改善和均衡工件原有的残余应力的分布。这种方法在一小时内可以消除约50%的残余应力或削减50%残余应力的峰值,是使用很普遍的方法之一,处理效率高,节约成本,但缺点是不能完全消除工件内聚集的残余应力。3、热处理时效是传统的消除残余应力的方法,又称为人工时效。它借助热处理设施,将工件由室温缓慢、均匀加热至600℃左右,并在此温度保温4-8h,而后温度缓慢冷却到120℃以下,再出炉冷却至室温。这种方法消除残余应力的效果很好,消除速度快、充分。4、自然时效是将工件放置于室外,任其“风餐宿露”,在静置过程中释放和消除残余应力。 这种方法不适用于工业化大批量生产的产品。但是,对于高价值和高精度设备的关键部件,则采用人工时效+自然时效的方法较为普遍。5、焊接应力消除焊接中焊缝处温度迅速升高,体积膨胀。热影响区温度低,阻碍焊缝膨胀,结果焊缝处产生压应力,热影响区产生拉应力。但此时焊缝处于塑性状态,焊缝被压应力墩粗,松弛了此应力。焊后冷却时,热影响区冷却速度快,很快进入弹性状态,焊缝处温度高,处于塑性状态。这时焊缝收缩,较热影响区收缩慢,焊缝阻碍热影响区收缩,焊缝仍受压应力,影响区受拉应力。但焊缝处于塑性状态,焊缝的塑性墩粗,松弛了此应力。6、机械加工应力消除的方法在切削加工后采取一些处理措施,也可以对已加工表面的残余应力进行调整,表面强化处理就是目前较常用的方法之一。表面强化处理工艺是通过对零件表面的冷挤压使之发生冷态塑性变形,从而提高其表面硬度、强度,并形成表面残余压应力的加工工艺。常用的表面强化工艺有喷丸强化和滚压强化。喷丸强化是利用大量高速运动中的珠丸冲击零件表面,使打击处发生塑性变形和塑性流动,表面产生冷硬层和残余压应力。珠丸大多采用钢丸,利用压缩空气或离心力进行喷射。这种方法适用于不规则表面和形状复杂的表面,如弹簧、连杆等的强化。滚压强化是用可自由旋转的滚子对零件表面均匀地加力挤压,使表面得到强化并在表面形成残余压应力,适用于规则表面如外圆、孔和平面等的强化加工,可在原机床上加装滚压工具进行。预应力切削是一种通过切削工艺使机械零件加工表面产生残余压应力的方法,即切削前预先给零件施加一个弹性范围内的预应力,切削过程中零件加工表面会产生弹性变形,切削后释放该预应力,由于基体的弹性恢复,已加工表面会产生残余压应力。预应力切削既不需要购买昂贵的设备,又不会增加零件加工表面的硬度,只需通过切削加工就能使加工表面产生残余压应力,因此其具有良好的发展前景。切削加工表面残余应力的产生是机械应力和热应力共同作用下引起的不均匀塑性变形的结果,对零件的使用性能和寿命有着直接的影响。在实际生产过程中,需要针对表面层残余应力产生的原因以及影响因素,通过综合运用本文介绍的工艺手段,以及合理选择切削参数、刀具等,可以有效地调整和消除已加工表面的残余应力。以上就是消除残余应力的主要方法,过程和工序的控制可以通过测量工序间残余应力来实现,X射线法作为无损检测残余应力的方法,其便捷性和准确性得到了业内的认可。意大利GNR公司是一家老牌欧洲光谱仪生产商,其X射线产品线诞生于1966年,经过半个多世纪的技术开发和研究,该产品线已经拥有众多型号满足多个行业的分析需求。STRESS-X的衍射单元安装在6自由度机械臂上,可方便对各种形状和尺寸的样品进行检测,同时配有非接触自动激光准直系统提高定位精度,整个测试系统可封装在舱体中或安装在四轮合金推车上用于现场分析;EDGE的特点则为小巧便携、不受电源线束缚,另可扩展完成残余奥氏体和相位检测。两款仪器均符合ASTM E915及EN 15305国际标准。 残余应力的消除 残余应力是指在没有对物体施加外力时,物体内部存在的保持自相平衡的应力系统。它 是固有应力或内应力的一种,在一些零件或标准的要求中,需要将应力释放来满足实际使用 要求,,主要有以下几种方法: 1、锤击法 利用钢锤锤击工件残余应力聚集的部位,使工件接受锤击的金属表面受到锤击的压应力,发生局部的塑性变形,从而减小残余应力的峰值,改善和均衡工件原有残余应力的分布,避 免工件的脆性破坏。 这种方法特别适合与焊接件,且在焊接加工场合应用广泛,对冲压件使用不多。 2、振动时效法 利用专有设备使工件在专用设备的周期性外力作用下发生共振,使工件内部的微观组织 晶粒发生滑移和晶内孪生,从而削减残余应力的峰值,改善和均衡工件原有的残余应力的分 布。 这种方法在一小时内可以消除约50%的残余应力或削减50%残余应力的峰值,是使用很 普遍的方法之一,处理效率高,,节约成本,但缺点是不能完全消除工件内聚集的残余应力。 3、热处理时效 是传统的消除残余应力的方法,又称为人工时效。它借助热处理设施,将工件由室温缓 慢、均匀加热至600℃左右,并在此温度保温 4-8h,而后温度缓慢冷却到120℃以下,再出炉 冷却至室温。 这种方法消除残余应力的效果很好,消除速度快、充分。 4、自然时效 是将工件放置于室外,任其“风餐宿露”,在静置过程中释放和消除残余应力。 这种方 法不适用于工业化大批量生产的产品。但是,对于高价值和高精度设备的关键部件,则采用 人工时效+自然时效的方法较为普遍。 5、焊接应力消除 LEEMAN CHINA 焊接中焊缝处温度迅速升高,体积膨胀。热影响区温度低,阻碍焊缝膨胀,结果焊缝处 产生压应力,热影响区产生拉应力。但此时焊缝处于塑性状态,焊缝被压应力墩粗,松弛了 此应力。 焊后冷却时,热影响区冷却速度快,很快进入弹性状态,焊缝处温度高,处于塑性状态。这时焊缝收缩,较热影响区收缩慢,焊缝阻碍热影响区收缩,焊缝仍受压应力,影响区受拉 应力。但焊缝处于塑性状态,焊缝的塑性墩粗,松弛了此应力。 6、机械加工应力消除的方法 在切削加工后采取一些处理措施,,也可以对已加工表面的残余应力进行调整,表面强化 处理就是目前较常用的方法之 一 。表面强化处理工艺是通过对零件表面的冷挤压使之发生冷 态塑性变形,从而提高其表面硬度、强度,并形成表面残余压应力的加工工艺。常用的表面 强化工艺有喷丸强化和滚压强化。喷丸强化是利用大量高速运动中的珠丸冲击零件表面,使 打击处发生塑性变形和塑性流动,表面产生冷硬层和残余压应力。珠丸大多采用钢丸,利用 压缩空气或离心力进行喷射。这种方法适用于不规则表面和形状复杂的表面,如弹簧、连杆 等的强化。滚压强化是用可自由旋转的滚子对零件表面均匀地加力挤压,使表面得到强化并 在表面形成残余压应力,适用于规则表面如外圆、孔和平面等的强化加工,可在原机床上加 装滚压工具进行。 预应力切削是一种通过切削工艺使机械零件加工表面产生残余压应力的方法,即切削前 预先给零件施加一个弹性范围内的预应力,切削过程中零件加工表面会产生弹性变形,,切削 后释放该预应力,由于基体的弹性恢复,已加工表面会产生残余压应力。预应力切削既不需 要购买昂贵的设备,又不会增加零件加工表面的硬度,只需通过切削加工就能使加工表面产 生残余压应力,因此其具有良好的发展前景。 切削加工表面残余应力的产生是机械应力和热应力共同作用下引起的不均匀塑性变形的 结果,对零件的使用性能和寿命有着直接的影响。在实际生产过程中,需要针对表面层残余 应力产生的原因以及影响因素,通过综合运用本文介绍的工艺手段,以及合理选择切削参数、刀具等,可以有效地调整和消除已加工表面的残余应力。 以上就是消除残余应力的主要方法,过程和工序的控制可以通过测量工序间残余应力来 实现,X射线法作为无损检测残余应力的方法,其便捷性和准确性得到了业内的认可。 意大利 GNR 公司是 一 家老牌欧洲光谱仪生产商,其X射线产品线诞生于1966年,经 过半个多世纪的技术开发和研究,该产品线已经拥有众多型号满足多个行业的分析需求。 STRESS-X 的衍射单元安装在6自由度机械臂上,可方便对各种形状和尺寸的样品进行 检测,,同时配有非接触自动激光准直系统提高定位精度,整个测试系统可封装在舱体中或安 装在四轮合金推车上用于现场分析; EDGE 的特点则为小巧便携、不受电源线束缚,另可扩 展完成残余奥氏体和相位检测。两款仪器均符合 ASTM E915 及 EN 15305 国际标准。

确定

还剩1页未读,是否继续阅读?

利曼中国为您提供《残余应力的消除》,该方案主要用于铁中残余应力检测,参考标准--,《残余应力的消除》用到的仪器有STRESS-X 残余应力分析仪

推荐专场

相关方案

更多

该厂商其他方案

更多