方案详情

文

传统热电堆功率探头的响应时间为1秒至1分钟,而PowerMax-Pro的响应时间只需要10微秒。这为用户带来卓越的性能体验:可以对激光的瞬时功率精准测量,从而优化工艺,改善性能。同时提高了检测效率,降低了时间成本。

方案详情

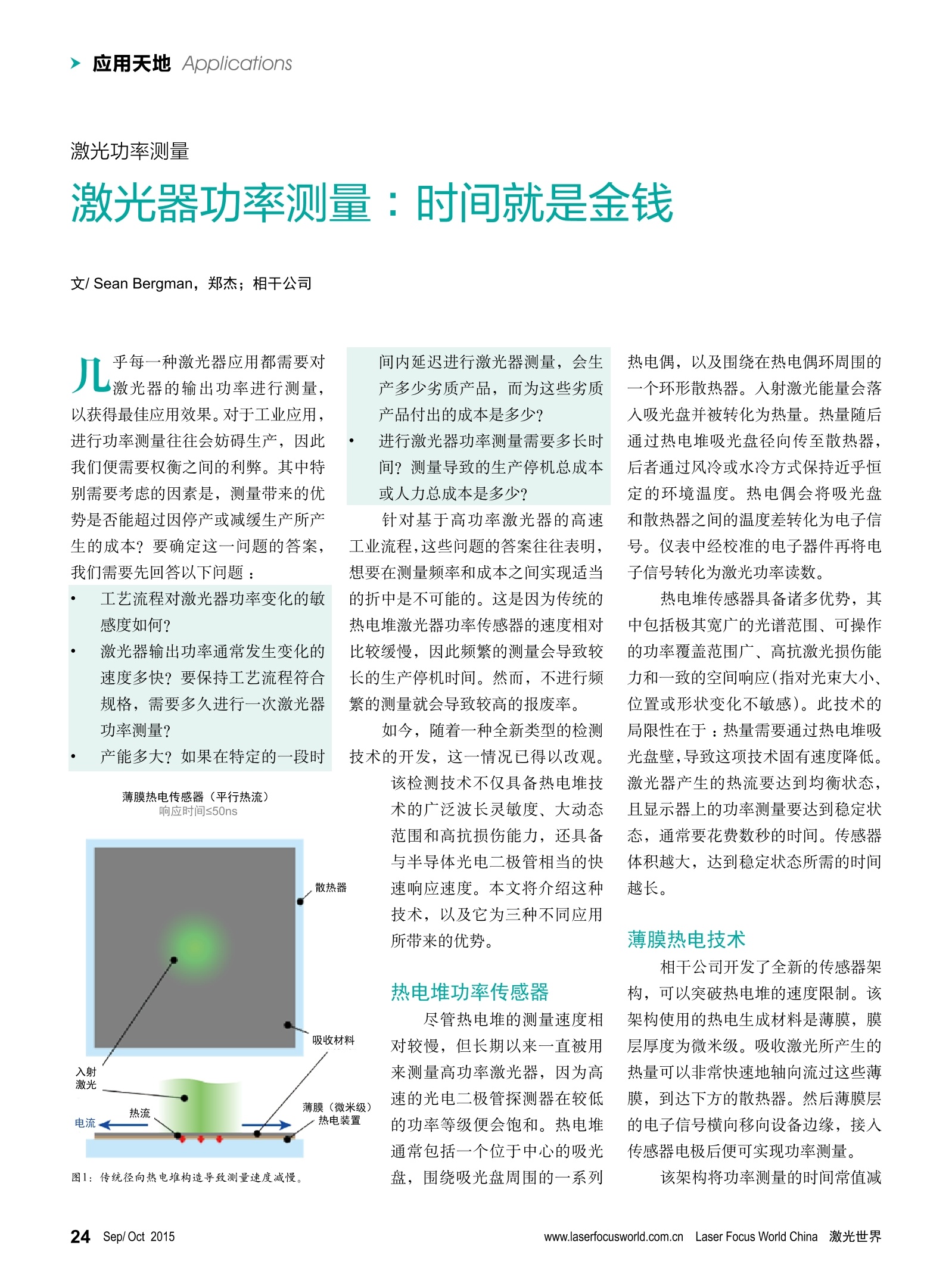

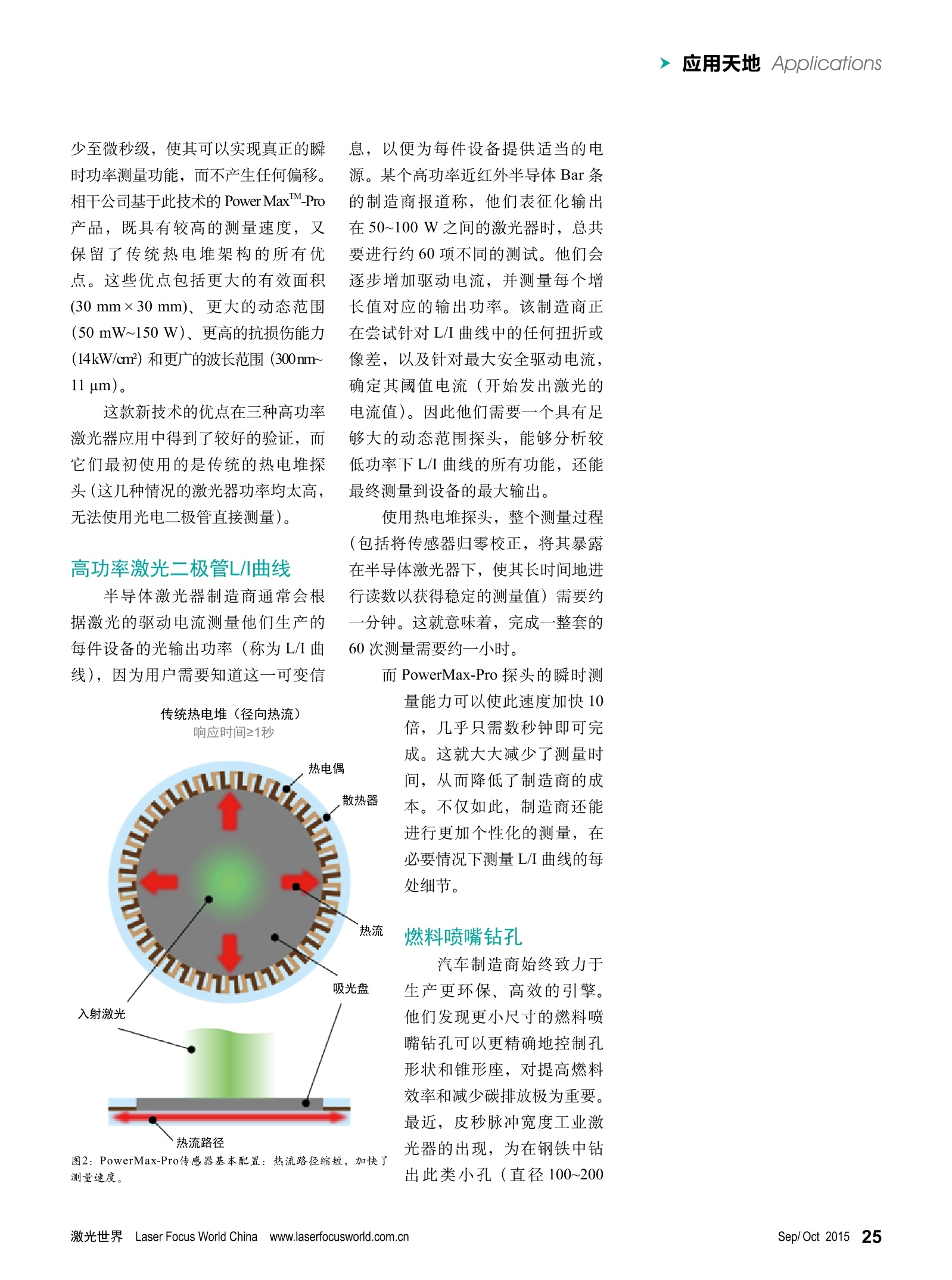

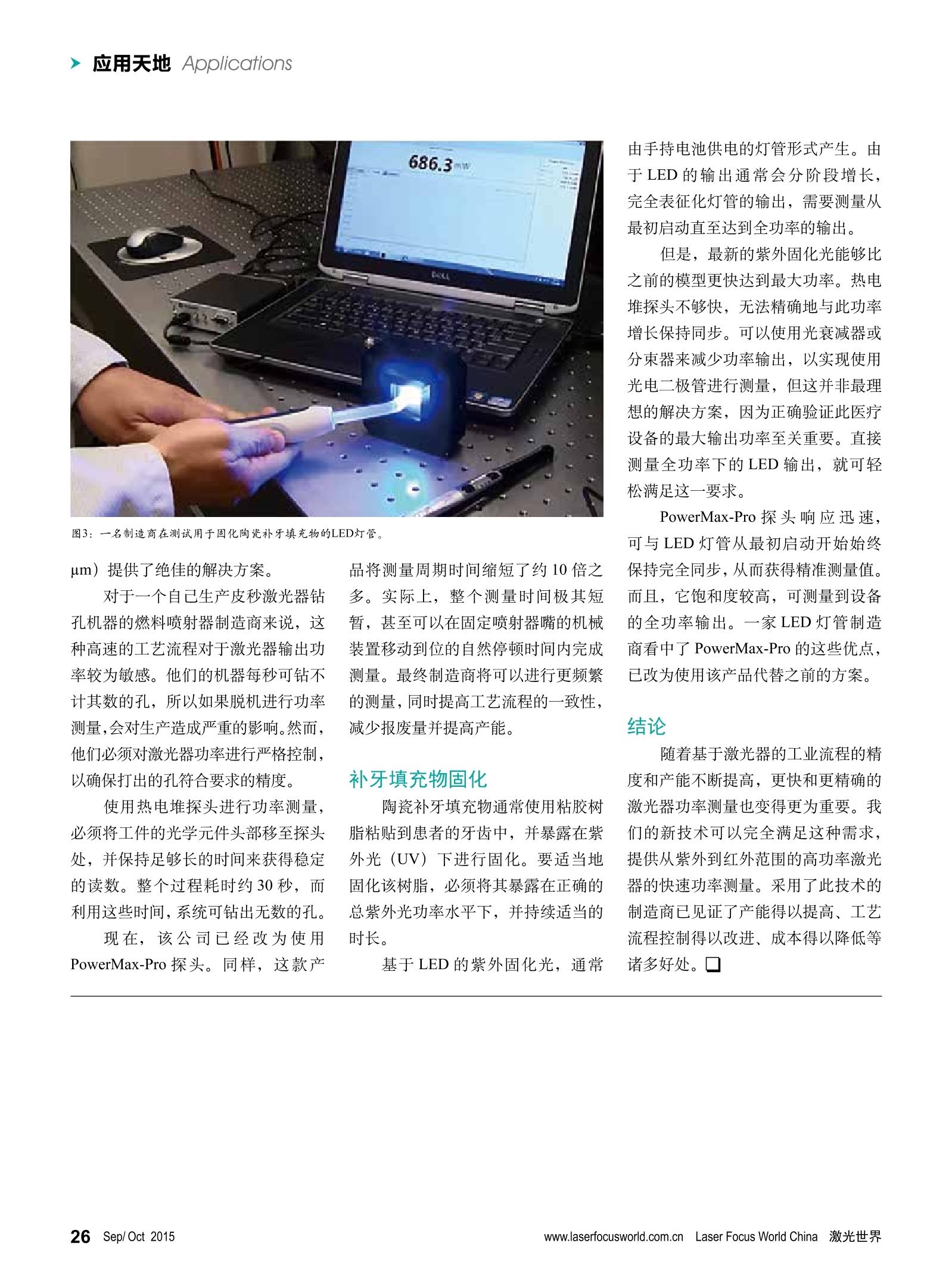

应用天地 Applications 激光功率测量 文/Sean Bergman, 郑杰;相干公司 乎每一种激光器应用都需要对几激光器的输出功率进行测量,以获得最佳应用效果。对于工业应用,进行功率测量往往会妨碍生产,因此我们便需要权衡之间的利弊。其中特别需要考虑的因素是,测量带来的优势是否能超过因停产或减缓生产所产生的成本?要确定这一问题的答案,我们需要先回答以下问题: 工艺流程对激光器功率变化的敏感度如何? 激光器输出功率通常发生变化的速度多快?要保持工艺流程符合规格,需要多久进行一次激光器功率测量? 产能多大?如果在特定的一段时 薄膜热电传感器(平行热流)响应时间≤50ns 图1:传统径向热电堆构造导致测量速度减慢。 间内延迟进行激光器测量,会生产多少劣质产品,而为这些劣质产品付出的成本是多少? 进行激光器功率测量需要多长时间?测量导致的生产停机总成本或人力总成本是多少? 针对基于高功率激光器的高速工业流程,这些问题的答案往往表明,想要在测量频率和成本之间实现适当的折中是不可能的。这是因为传统的热电堆激光器功率传感器的速度相对比较缓慢,因此频繁的测量会导致较长的生产停机时间。然而,不进行频繁的测量就会导致较高的报废率。 如今,随着一种全新类型的检测 技术的开发,这一情况已得以改观。该检测技术不仅具备热电堆技术的广泛波长灵敏度、大动态范围和高抗损伤能力,还具备与半导体光电二极管相当的快速响应速度。本文将介绍这种技术,以及它为三种不同应用所带来的优势。 热电堆功率传感器 尽管热电堆的测量速度相对较慢,但长期以来一直被用来测量高功率激光器,因为高速的光电二极管探测器在较低的功率等级便会饱和。热电堆通常包括一个位于中心的吸光盘,围绕吸光盘周围的一系列 热电偶,以及围绕在热电偶环周围的一个环形散热器。入射激光能量会落入吸光盘并被转化为热量。热量随后通过热电堆吸光盘径向传至散热器,后者通过风冷或水冷方式保持近乎恒定的环境温度。热电偶会将吸光盘和散热器之间的温度差转化为电子信号。仪表中经校准的电子器件再将电子信号转化为激光功率读数。 热电堆传感器具备诸多优势,其中包括极其宽广的光谱范围、可操作的功率覆盖范围广、高抗激光损伤能力和一致的空间响应(指对光束大小、位置或形状变化不敏感)。此技术的局限性在于:热量需要通过热电堆吸光盘壁,导致这项技术固有速度降低。激光器产生的热流要达到均衡状态,且显示器上的功率测量要达到稳定状态,通常要花费数秒的时间。传感器体积越大,达到稳定状态所需的时间越长。 相干公司开发了全新的传感器架构,可以突破热电堆的速度限制。该架构使用的热电生成材料是薄膜,膜层厚度为微米级。吸收激光所产生的热量可以非常快速地轴向流过这些薄膜,到达下方的散热器。然后薄膜层的电子信号横向移向设备边缘,接入传感器电极后便可实现功率测量。 该架构将功率测量的时间常值减 少至微秒级,使其可以实现真正的瞬时功率测量功能,而不产生任何偏移。相干公司基于此技术的 Power Max -Pro产品,既具有较高的测量速度,又保留了传统热电堆架构的所有优点。这些优点包括更大的有效面积(30mm×30 mm)、更大的动态范围(50mW~150 W)、更高的抗损伤能力(14kW/cm)和更广的波长范围(300nm~11 um)。 这款新技术的优点在三种高功率激光器应用中得到了较好的验证,而它们最初使用的是传统的热电堆探头(这几种情况的激光器功率均太高,无法使用光电二极管直接测量)。 高功率激光二极管L/I曲线 半导体激光器制造商通常会根据激光的驱动电流测量他们生产的每件设备的光输出功率(称为 L/I曲线),因为用户需要知道这一可变信 图2: PowerMax-Pro传感器基本配置:热流路径缩短,加快了测量速度。 息,,以便为每件设备提供适当的电源。某个高功率近红外半导体 Bar条的制造商报道称,他们表征化输出在50~100 W之间的激光器时,总共要进行约60项不同的测试。他们会逐步增加驱动电流,并测量每个增长值对应的输出功率。该制造商正在尝试针对 L/I 曲线中的任何扭折或像差,以及针对最大安全驱动电流,确定其阈值电流(开始发出激光的电流值)。因此他们需要一个具有足够大的动态范围探头,能够分析较低功率下L/I曲线的所有功能,还能最终测量到设备的最大输出。 使用热电堆探头,整个测量过程(包括将传感器归零校正,将其暴露在半导体激光器下,使其长时间地进行读数以获得稳定的测量值)需要约一分钟。这就意味着,完成一整套的60次测量需要约一小时。 而 PowerMax-Pro 探头的瞬时测量能力可以使此速度加快10倍,几乎只需数秒钟即可完成。这就大大减少了测量时间,从而降低了制造商的成本。不仅如此,制造商还能进行更加个性化的测量,在必要情况下测量 L/I曲线的每处细节。 汽车制造商始终致力于生产更环保、高效的引擎。他们发现更小尺寸的燃料喷嘴钻孔可以更精确地控制孔形状和锥形座,对提高燃料效率和减少碳排放极为重要。最近,皮秒脉冲宽度工业激光器的出现,为在钢铁中钻出此类小孔(直径100~200 图3:一名制造商在测试用于固化陶瓷补牙填充物的LED灯管。 um) 提供了绝佳的解决方案。 对于一个自己生产皮秒激光器钻孔机器的燃料喷射器制造商来说,这种高速的工艺流程对于激光器输出功率较为敏感。他们的机器每秒可钻不计其数的孔,所以如果脱机进行功率测量,会对生产造成严重的影响。然而,他们必须对激光器功率进行严格控制,以确保打出的孔符合要求的精度。 使用热电堆探头进行功率测量,必须将工件的光学元件头部移至探头处,并保持足够长的时间来获得稳定的读数。整个过程耗时约30秒,而利用这些时间,系统可钻出无数的孔。 现在,:,该公司已经改为使用PowerMax-Pro 探头。同样,这款产 品将测量周期时间缩短了约10倍之多。实际上,整个测量时间极其短暂,甚至可以在适定喷射器嘴的机械装置移动到位的自然停顿时间内完成测量。最终制造商将可以进行更频繁的测量,同时提高工艺流程的一致性,减少报废量并提高产能。 补牙填充物固化 陶瓷补牙填充物通常使用粘胶树脂粘贴到患者的牙齿中,并暴露在紫外光(UV)下进行固化。要适当地固化该树脂,必须将其暴露在正确的总紫外光功率水平下,并持续适当的时长。 基于 LED 的紫外固化光,通常 由手持电池供电的灯管形式产生。由于 LED 的输出通常会分阶段增长,完全表征化灯管的输出,需要测量从最初启动直至达到全功率的输出。 但是,最新的紫外固化光能够比之前的模型更快达到最大功率。热电堆探头不够快,无法精确地与此功率增长保持同步。可以使用光衰减器或分束器来减少功率输出,以实现使用光电二极管进行测量,但这并非最理想的解决方案,因为正确验证此医疗设备的最大输出功率至关重要。直接测量全功率下的 LED 输出,就可轻松满足这一要求。 PowerMax-Pro 探头响应迅速,可与 LED 灯管从最初启动开始始终保持完全同步,从而获得精准测量值。而且,它饱和度较高,可测量到设备的全功率输出。一家LED 灯管制造商看中了 PowerMax-Pro的这些优点,已改为使用该产品代替之前的方案。 结论 随着基于激光器的工业流程的精度和产能不断提高,更快和更精确的激光器功率测量也变得更为重要。我们的新技术可以完全满足这种需求,提供从紫外到红外范围的高功率激光器的快速功率测量。采用了此技术的制造商已见证了产能得以提高、工艺流程控制得以改进、成本得以降低等诸多好处。 5 ww.laserfocusworld.com.cnLaser Focus World China激光世界Sep/Oct Sep/Oct 光世界 Laser Focus World China! www.laserfocusworld.com.cn

确定

还剩1页未读,是否继续阅读?

东方闪光(北京)光电科技有限公司为您提供《激光中功率检测方案(激光产品)》,该方案主要用于其他中功率检测,参考标准--,《激光中功率检测方案(激光产品)》用到的仪器有相干 PowerMax-Pro 传感器

推荐专场

相关方案

更多