方案详情

文

MSE(Micro Slurryjet Erosion)微粒喷浆法是利用含有固体粒子的浆体对材料表面进行高速冲蚀,使表面涂层出现具有一定深度的冲蚀痕迹。由于材料磨损量随表面强度而改变,对冲蚀深度进行测量,分析数据,将磨损量的变化转换成磨损率并制作成图表,最终来评估和对比各种材料表面及涂层的强度。

使用MSE微粒喷浆法来分析膜片涂层性能,不仅能够真实地模拟客户现场的应用,同时不受膜片样件大小及形状的限制;另外MSE微粒喷浆法能够分析复合涂层的厚度及每层的磨损速率,并且通过多点测试能够评估涂层的均匀度。

方案详情

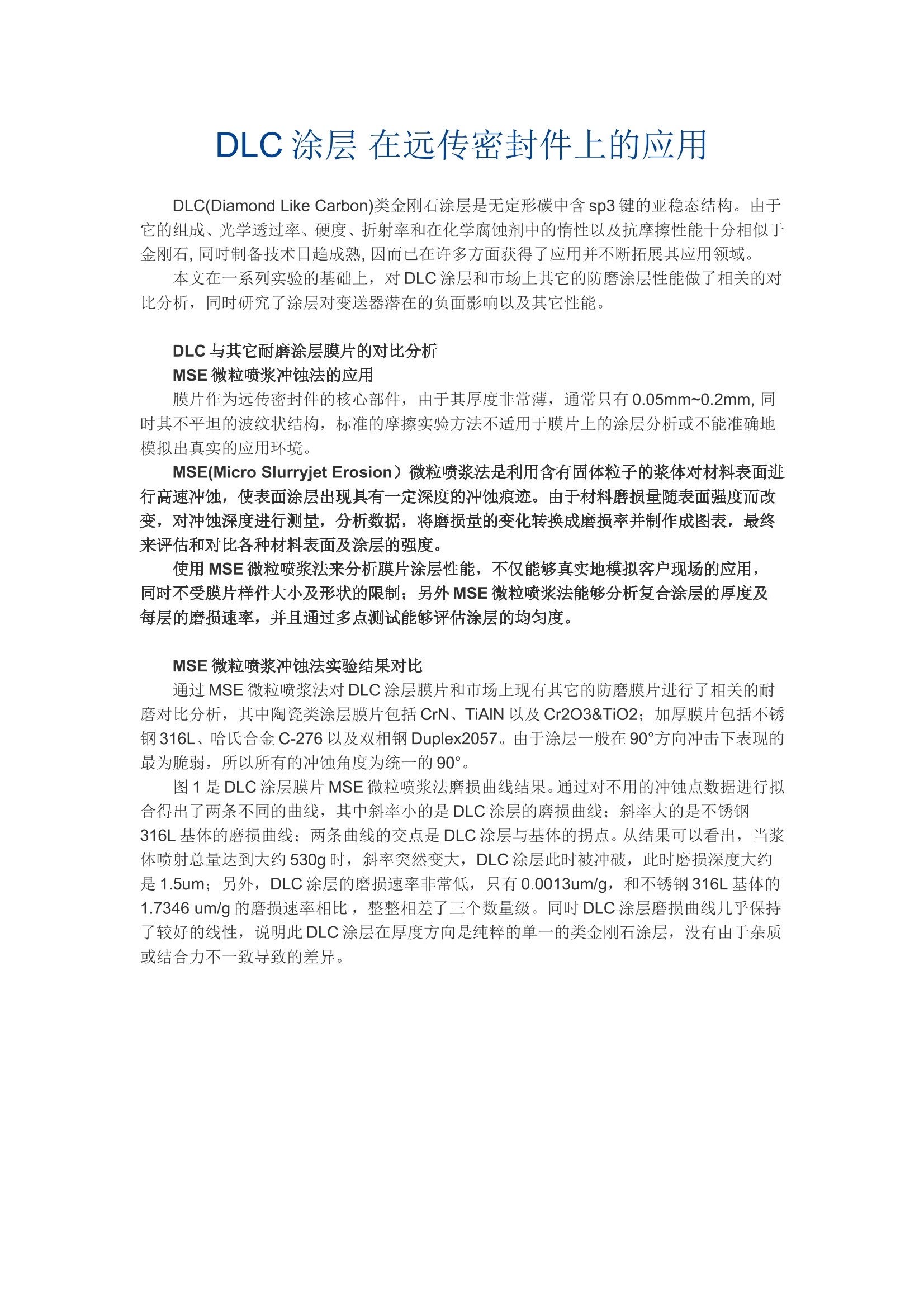

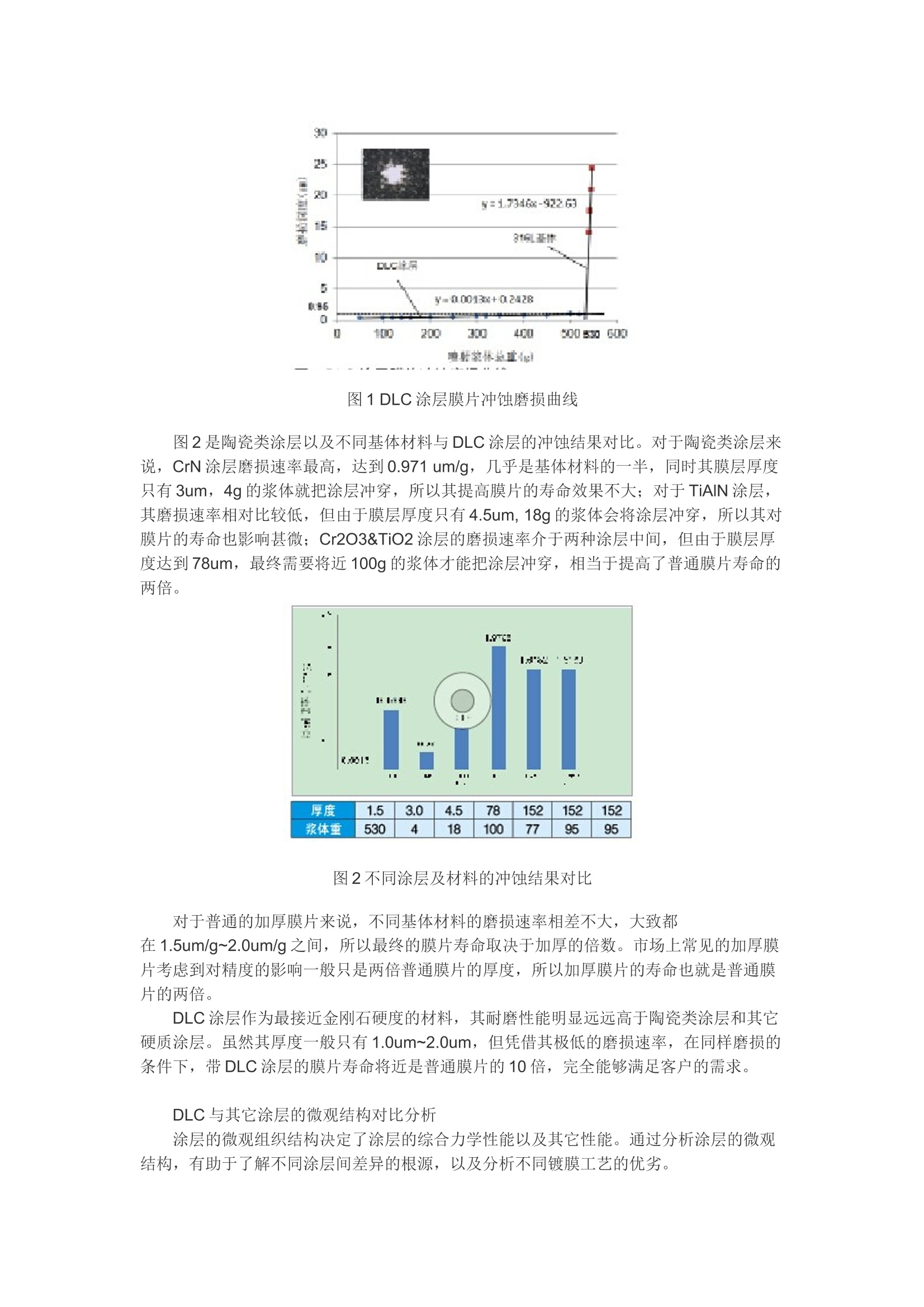

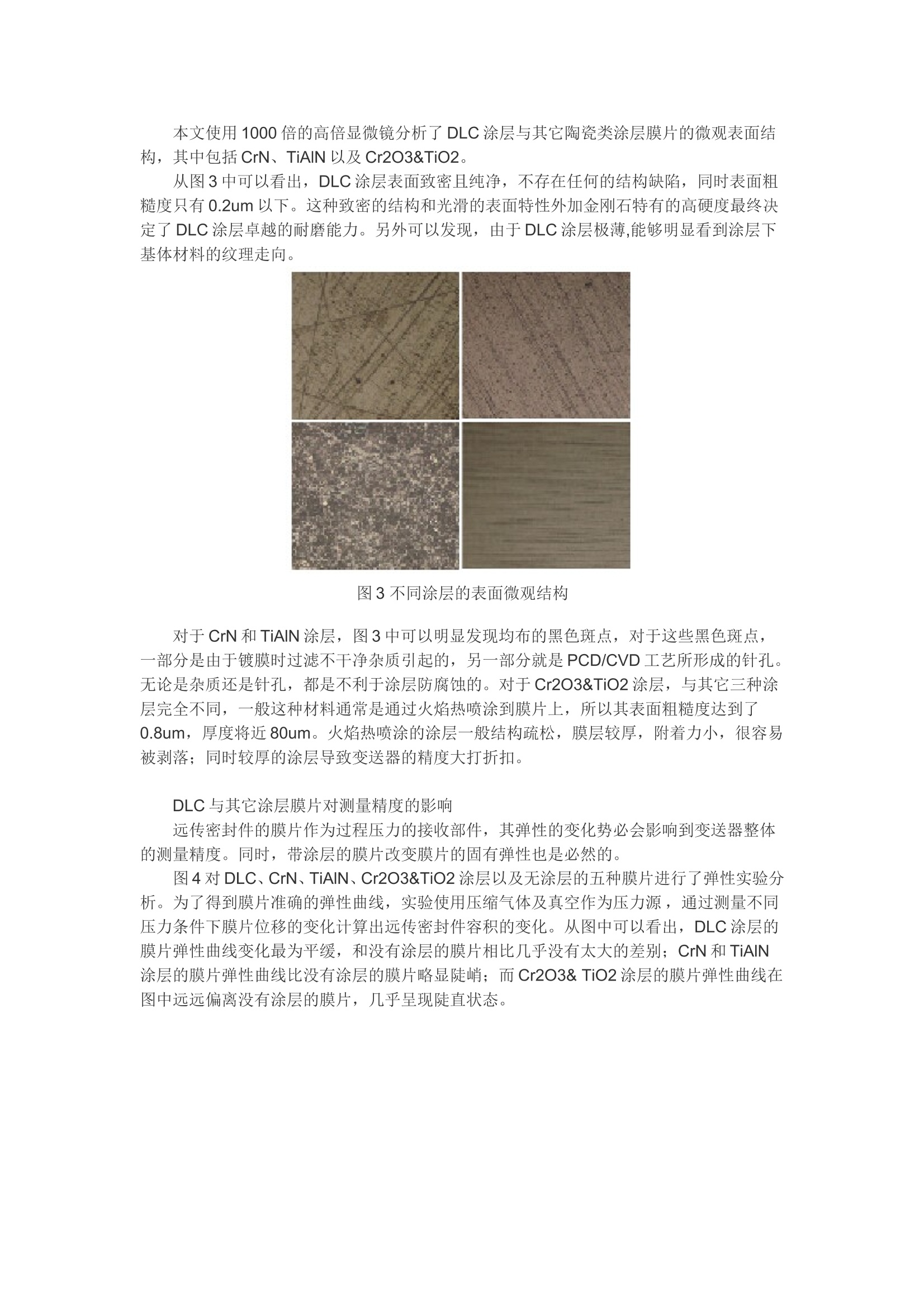

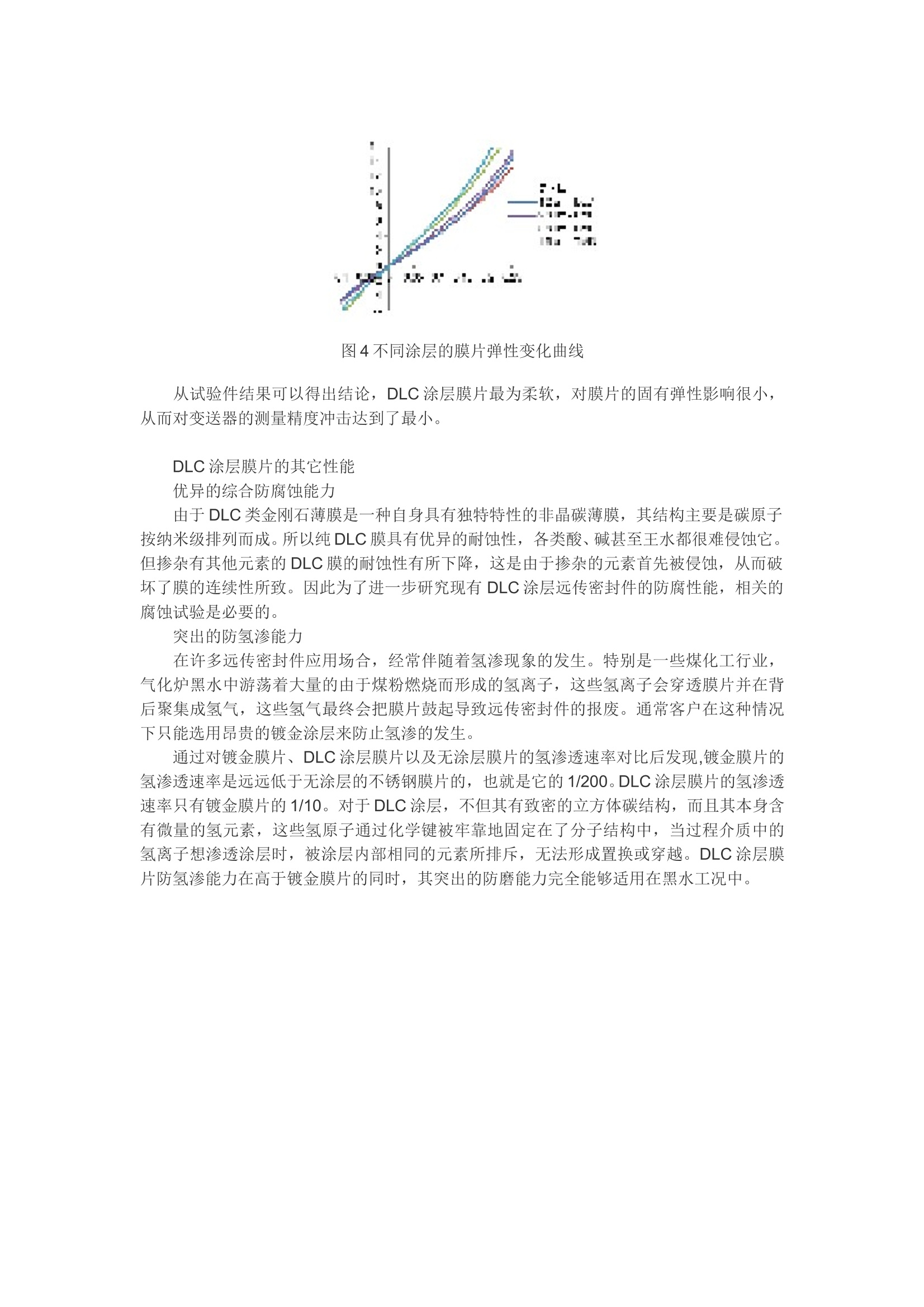

DLC涂层 在远传密封件上的应用 DLC(Diamond Like Carbon)类金刚石涂层是无定形碳中含sp3键的亚稳态结构。由于它的组成、光学透过率、硬度、折射率和在化学腐蚀剂中的惰性以及抗摩擦性能十分相似于金刚石, 同时制备技术日趋成熟, 因而已在许多方面获得了应用并不断拓展其应用领域。 本文在一系列实验的基础上,对DLC涂层和市场上其它的防磨涂层性能做了相关的对比分析,同时研究了涂层对变送器潜在的负面影响以及其它性能。 DLC与其它耐磨涂层膜片的对比分析 MSE微粒喷浆冲蚀法的应用 膜片作为远传密封件的核心部件,由于其厚度非常薄,通常只有0.05mm~0.2mm, 同时其不平坦的波纹状结构,标准的摩擦实验方法不适用于膜片上的涂层分析或不能准确地模拟出真实的应用环境。 MSE(Micro Slurryjet Erosion)微粒喷浆法是利用含有固体粒子的浆体对材料表面进行高速冲蚀,使表面涂层出现具有一定深度的冲蚀痕迹。由于材料磨损量随表面强度而改变,对冲蚀深度进行测量,分析数据,将磨损量的变化转换成磨损率并制作成图表,最终来评估和对比各种材料表面及涂层的强度。 使用MSE微粒喷浆法来分析膜片涂层性能,不仅能够真实地模拟客户现场的应用,同时不受膜片样件大小及形状的限制;另外MSE微粒喷浆法能够分析复合涂层的厚度及每层的磨损速率,并且通过多点测试能够评估涂层的均匀度。 MSE微粒喷浆冲蚀法实验结果对比 通过MSE微粒喷浆法对DLC涂层膜片和市场上现有其它的防磨膜片进行了相关的耐磨对比分析,其中陶瓷类涂层膜片包括CrN、TiAlN以及Cr2O3&TiO2;加厚膜片包括不锈钢316L、哈氏合金C-276以及双相钢Duplex2057。由于涂层一般在90°方向冲击下表现的最为脆弱,所以所有的冲蚀角度为统一的90°。 图1是DLC涂层膜片MSE微粒喷浆法磨损曲线结果。通过对不用的冲蚀点数据进行拟合得出了两条不同的曲线,其中斜率小的是DLC涂层的磨损曲线;斜率大的是不锈钢316L基体的磨损曲线;两条曲线的交点是DLC涂层与基体的拐点。从结果可以看出,当浆体喷射总量达到大约530g时,斜率突然变大,DLC涂层此时被冲破,此时磨损深度大约是1.5um;另外,DLC涂层的磨损速率非常低,只有0.0013um/g,和不锈钢316L基体的1.7346 um/g的磨损速率相比CONTROL ENGINEERING China版权所有,整整相差了三个数量级。同时DLC涂层磨损曲线几乎保持了较好的线性,说明此DLC涂层在厚度方向是纯粹的单一的类金刚石涂层,没有由于杂质或结合力不一致导致的差异。 图1 DLC涂层膜片冲蚀磨损曲线 图2是陶瓷类涂层以及不同基体材料与DLC涂层的冲蚀结果对比。对于陶瓷类涂层来说,CrN涂层磨损速率最高,达到0.971 um/g,几乎是基体材料的一半,同时其膜层厚度只有3um,4g的浆体就把涂层冲穿,所以其提高膜片的寿命效果不大;对于TiAlN涂层,其磨损速率相对比较低,但由于膜层厚度只有4.5um, 18g的浆体会将涂层冲穿,所以其对膜片的寿命也影响甚微;Cr2O3&TiO2涂层的磨损速率介于两种涂层中间,但由于膜层厚度达到78umCONTROL ENGINEERING China版权所有,最终需要将近100g的浆体才能把涂层冲穿,相当于提高了普通膜片寿命的两倍。 图2不同涂层及材料的冲蚀结果对比 对于普通的加厚膜片来说,不同基体材料的磨损速率相差不大,大致都在1.5um/g~2.0um/g之间,所以最终的膜片寿命取决于加厚的倍数。市场上常见的加厚膜片考虑到对精度的影响一般只是两倍普通膜片的厚度,所以加厚膜片的寿命也就是普通膜片的两倍。 DLC涂层作为最接近金刚石硬度的材料,其耐磨性能明显远远高于陶瓷类涂层和其它硬质涂层。虽然其厚度一般只有1.0um~2.0um,但凭借其极低的磨损速率,在同样磨损的条件下,带DLC涂层的膜片寿命将近是普通膜片的10倍,完全能够满足客户的需求。 DLC与其它涂层的微观结构对比分析 涂层的微观组织结构决定了涂层的综合力学性能以及其它性能。通过分析涂层的微观结构,有助于了解不同涂层间差异的根源,以及分析不同镀膜工艺的优劣。 本文使用1000倍的高倍显微镜分析了DLC涂层与其它陶瓷类涂层膜片的微观表面结构,其中包括CrN、TiAlN以及Cr2O3&TiO2。 从图3中可以看出,DLC涂层表面致密且纯净,不存在任何的结构缺陷控制工程网版权所有,同时表面粗糙度只有0.2um以下。这种致密的结构和光滑的表面特性外加金刚石特有的高硬度最终决定了DLC涂层卓越的耐磨能力。另外可以发现,由于DLC涂层极薄,能够明显看到涂层下基体材料的纹理走向。 图3 不同涂层的表面微观结构 对于CrN和TiAlN涂层,图3中可以明显发现均布的黑色斑点,对于这些黑色斑点,一部分是由于镀膜时过滤不干净杂质引起的,另一部分就是PCD/CVD工艺所形成的针孔。无论是杂质还是针孔,都是不利于涂层防腐蚀的。对于Cr2O3&TiO2涂层,与其它三种涂层完全不同,一般这种材料通常是通过火焰热喷涂到膜片上,所以其表面粗糙度达到了0.8umCONTROL ENGINEERING China版权所有,厚度将近80um。火焰热喷涂的涂层一般结构疏松,膜层较厚,附着力小,很容易被剥落;同时较厚的涂层导致变送器的精度大打折扣。 DLC与其它涂层膜片对测量精度的影响 远传密封件的膜片作为过程压力的接收部件,其弹性的变化势必会影响到变送器整体的测量精度。同时,带涂层的膜片改变膜片的固有弹性也是必然的。 图4对DLC、CrN、TiAlN、Cr2O3&TiO2涂层以及无涂层的五种膜片进行了弹性实验分析。为了得到膜片准确的弹性曲线,实验使用压缩气体及真空作为压力源www.cechina.cn,通过测量不同压力条件下膜片位移的变化计算出远传密封件容积的变化。从图中可以看出,DLC涂层的膜片弹性曲线变化最为平缓,和没有涂层的膜片相比几乎没有太大的差别;CrN和TiAlN涂层的膜片弹性曲线比没有涂层的膜片略显陡峭;而Cr2O3& TiO2涂层的膜片弹性曲线在图中远远偏离没有涂层的膜片,几乎呈现陡直状态。 图4不同涂层的膜片弹性变化曲线 从试验件结果可以得出结论,DLC涂层膜片最为柔软,对膜片的固有弹性影响很小,从而对变送器的测量精度冲击达到了最小。 DLC涂层膜片的其它性能 优异的综合防腐蚀能力 由于DLC类金刚石薄膜是一种自身具有独特特性的非晶碳薄膜,其结构主要是碳原子按纳米级排列而成。所以纯DLC膜具有优异的耐蚀性,各类酸、碱甚至王水都很难侵蚀它。但掺杂有其他元素的DLC膜的耐蚀性有所下降,这是由于掺杂的元素首先被侵蚀,从而破坏了膜的连续性所致。因此为了进一步研究现有DLC涂层远传密封件的防腐性能,相关的腐蚀试验是必要的。 突出的防氢渗能力 在许多远传密封件应用场合,经常伴随着氢渗现象的发生。特别是一些煤化工行业,气化炉黑水中游荡着大量的由于煤粉燃烧而形成的氢离子,这些氢离子会穿透膜片并在背后聚集成氢气,这些氢气最终会把膜片鼓起导致远传密封件的报废。通常客户在这种情况下只能选用昂贵的镀金涂层来防止氢渗的发生。 通过对镀金膜片、DLC涂层膜片以及无涂层膜片的氢渗透速率对比后发现,镀金膜片的氢渗透速率是远远低于无涂层的不锈钢膜片的,也就是它的1/200。DLC涂层膜片的氢渗透速率只有镀金膜片的1/10。对于DLC涂层,不但其有致密的立方体碳结构,而且其本身含有微量的氢元素,这些氢原子通过化学键被牢靠地固定在了分子结构中,当过程介质中的氢离子想渗透涂层时,被涂层内部相同的元素所排斥,无法形成置换或穿越。DLC涂层膜片防氢渗能力在高于镀金膜片的同时,其突出的防磨能力完全能够适用在黑水工况中。

确定

还剩2页未读,是否继续阅读?

佰汇兴业(北京)科技有限公司为您提供《DLC涂层 在远传密封件上的应用(转载)》,该方案主要用于其他中--检测,参考标准--,《DLC涂层 在远传密封件上的应用(转载)》用到的仪器有MSE-S 表面涂层综合性能评价试验机

推荐专场

相关方案

更多