方案详情

文

Phenom ParticleX 以电镜法为基础,并搭配能谱仪,可以直观的获取颗粒的形状和成分信息。同时,通过自动移动拍照——自动颗粒识别——自动颗粒分析,可以在短时间分析大量颗粒,弥补了电镜法检测效率低的问题。

方案详情

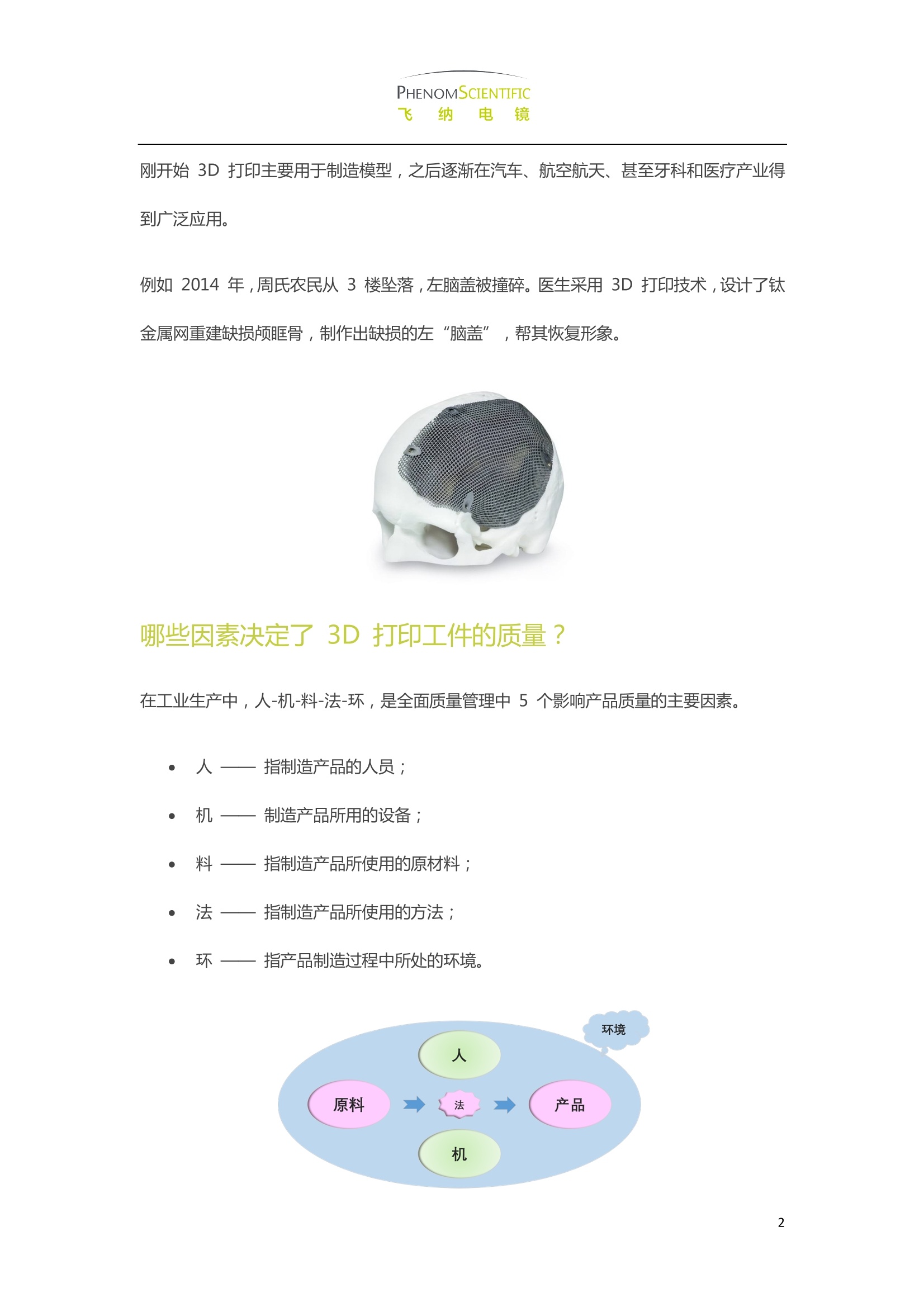

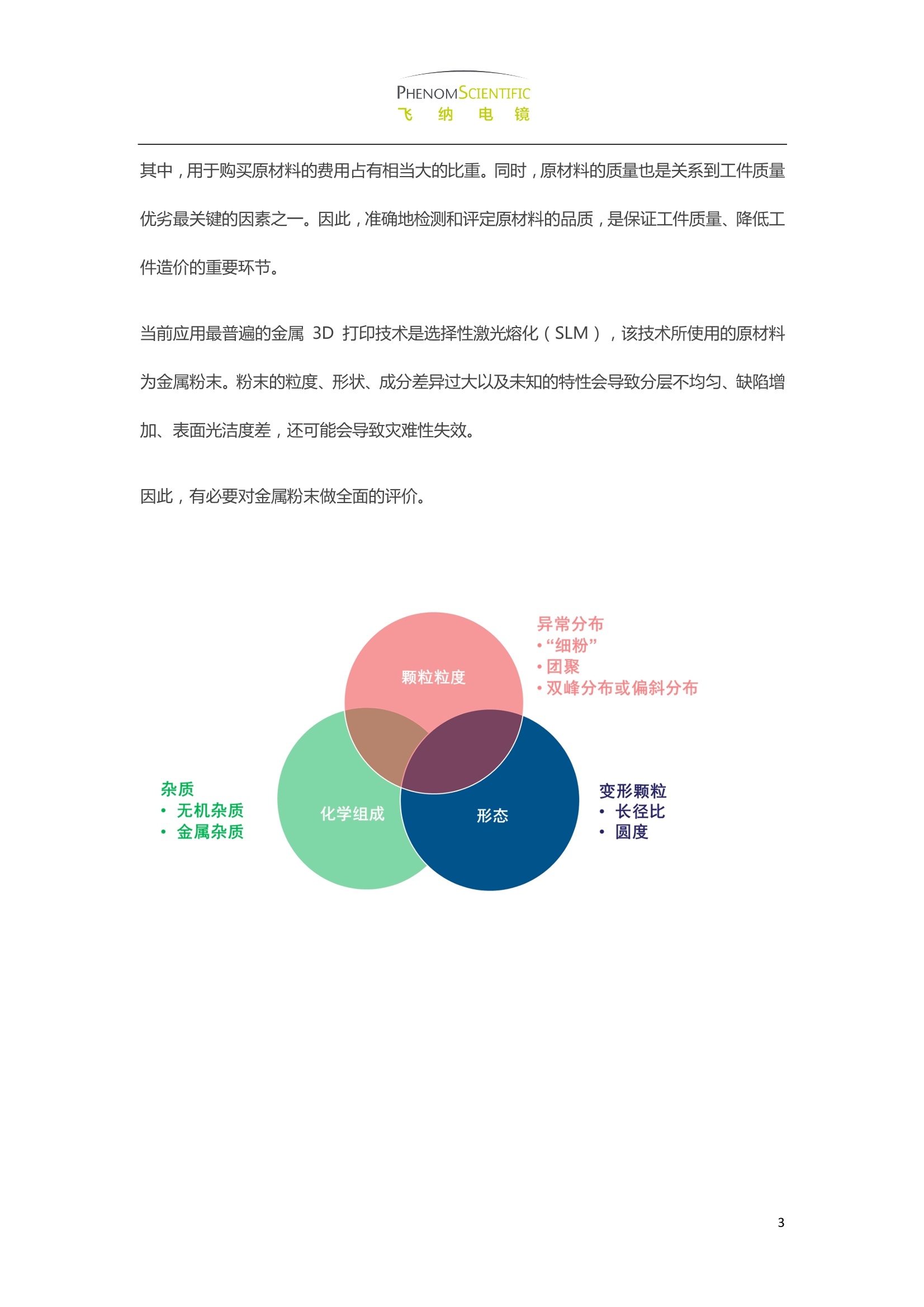

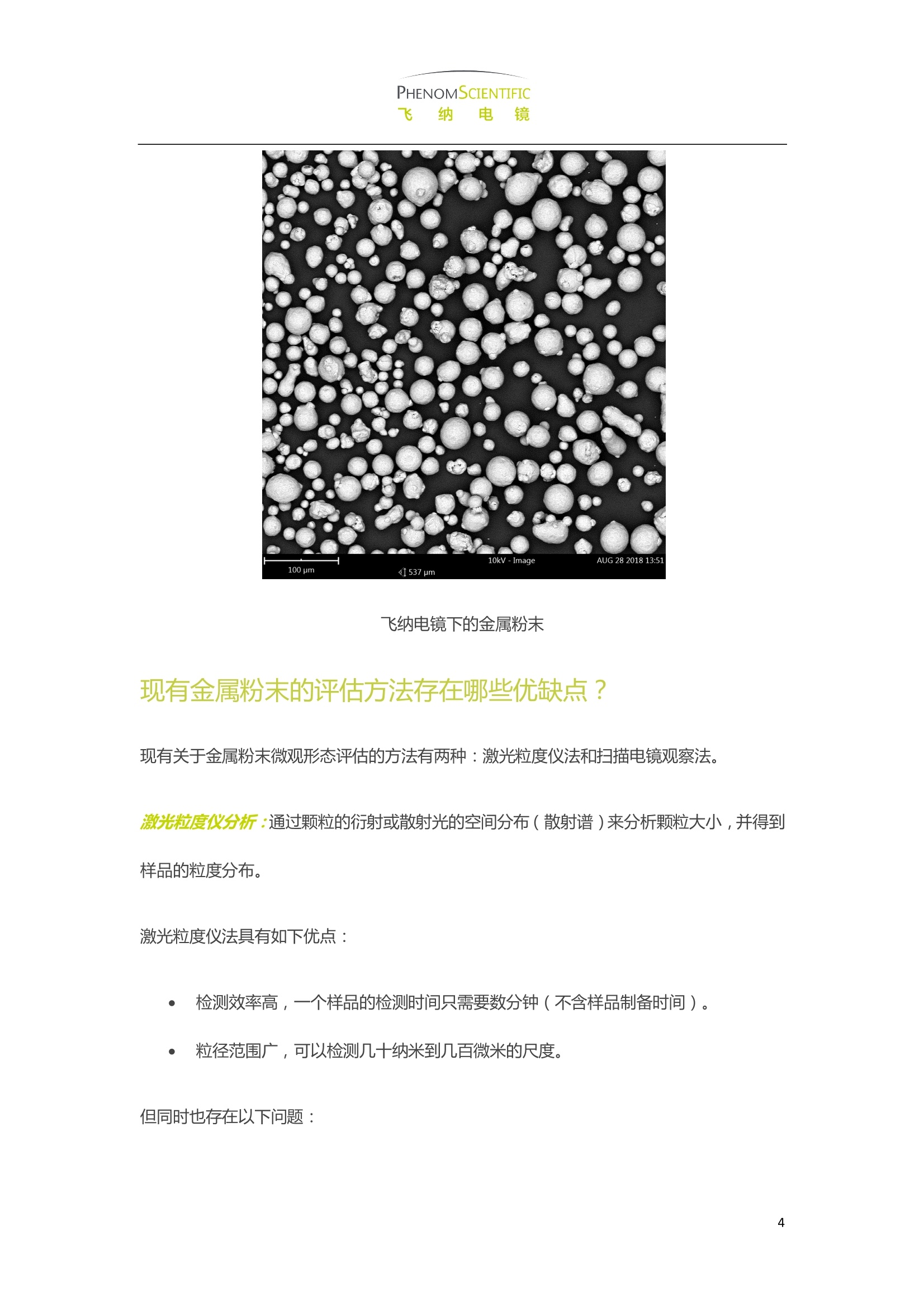

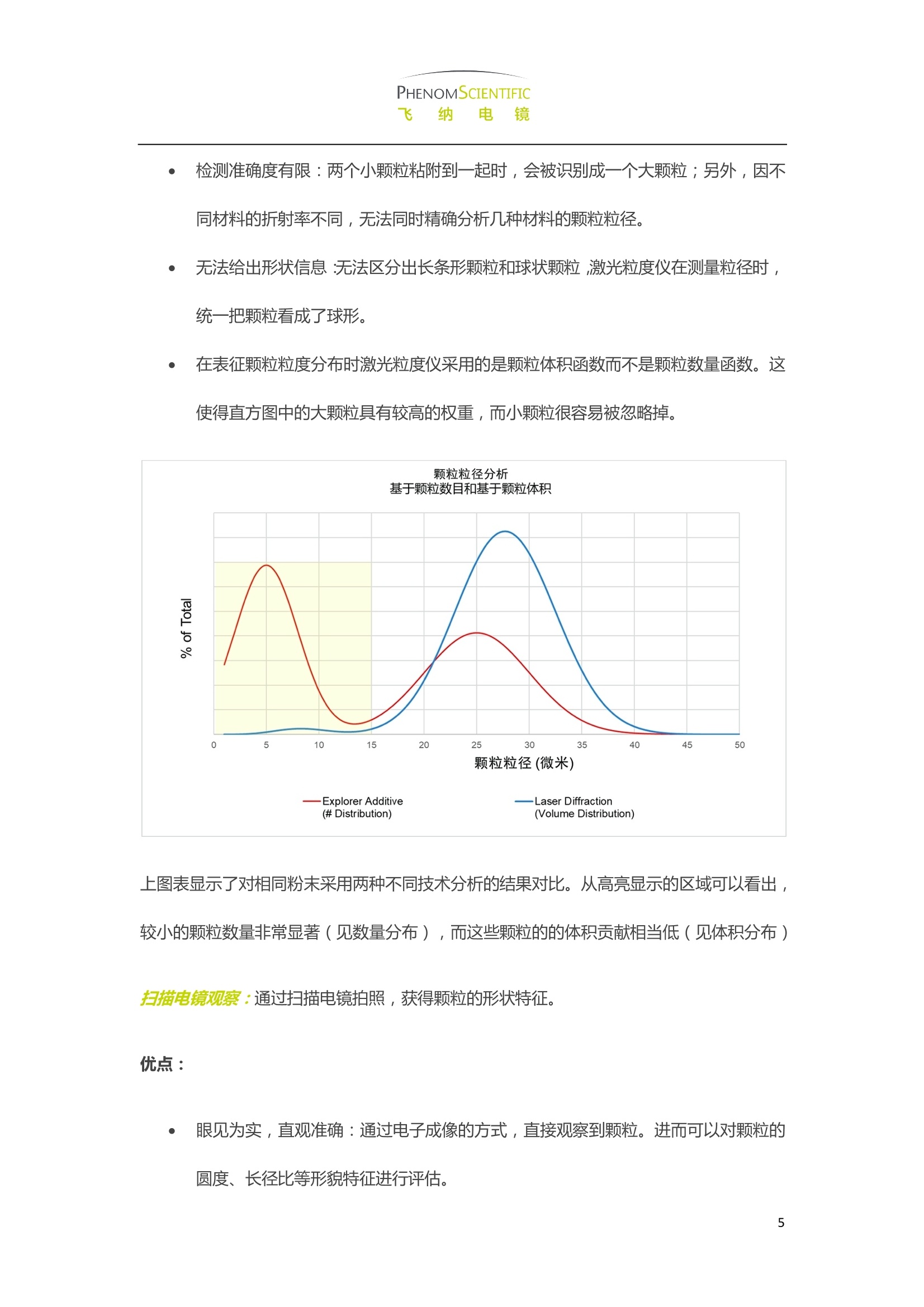

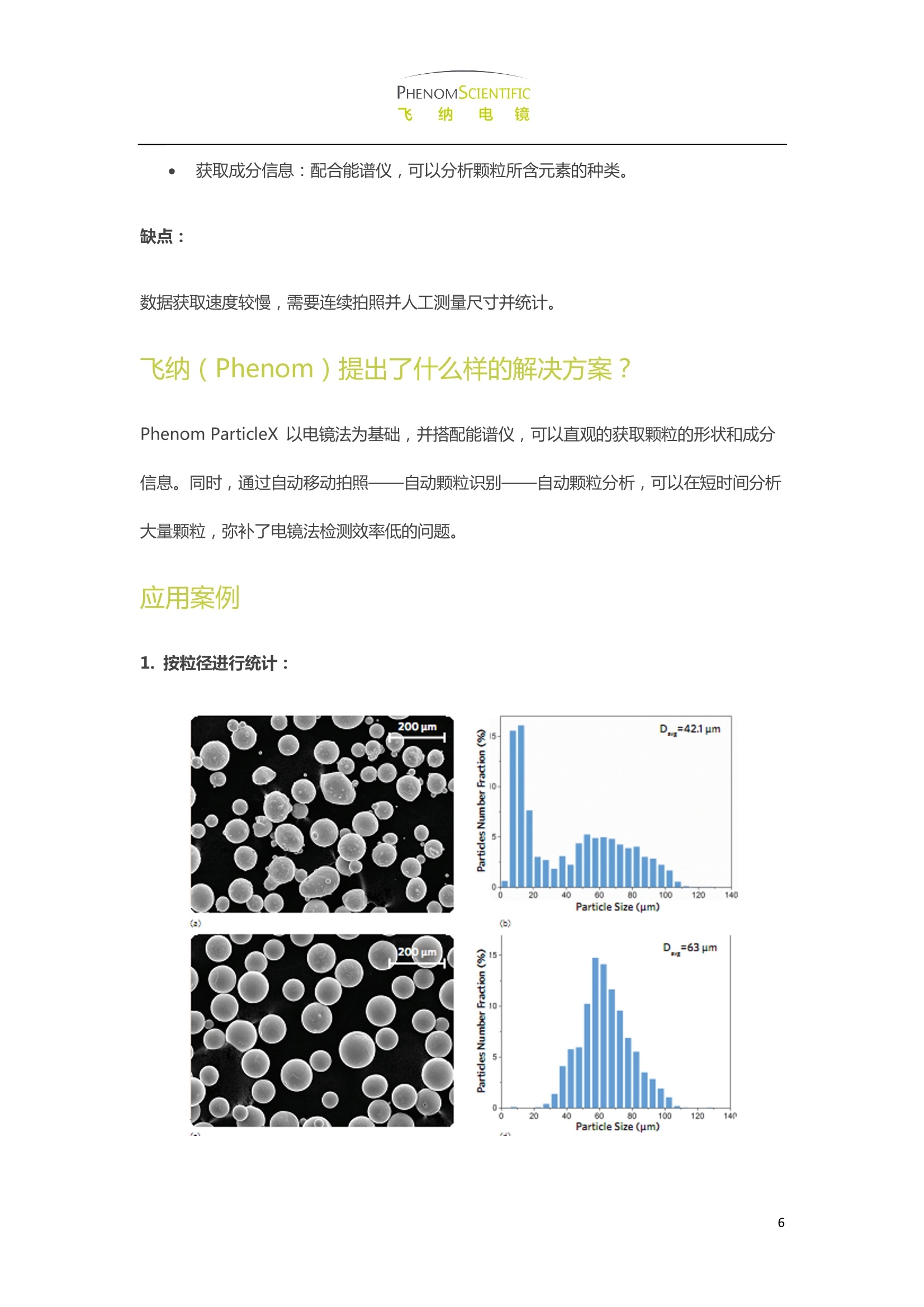

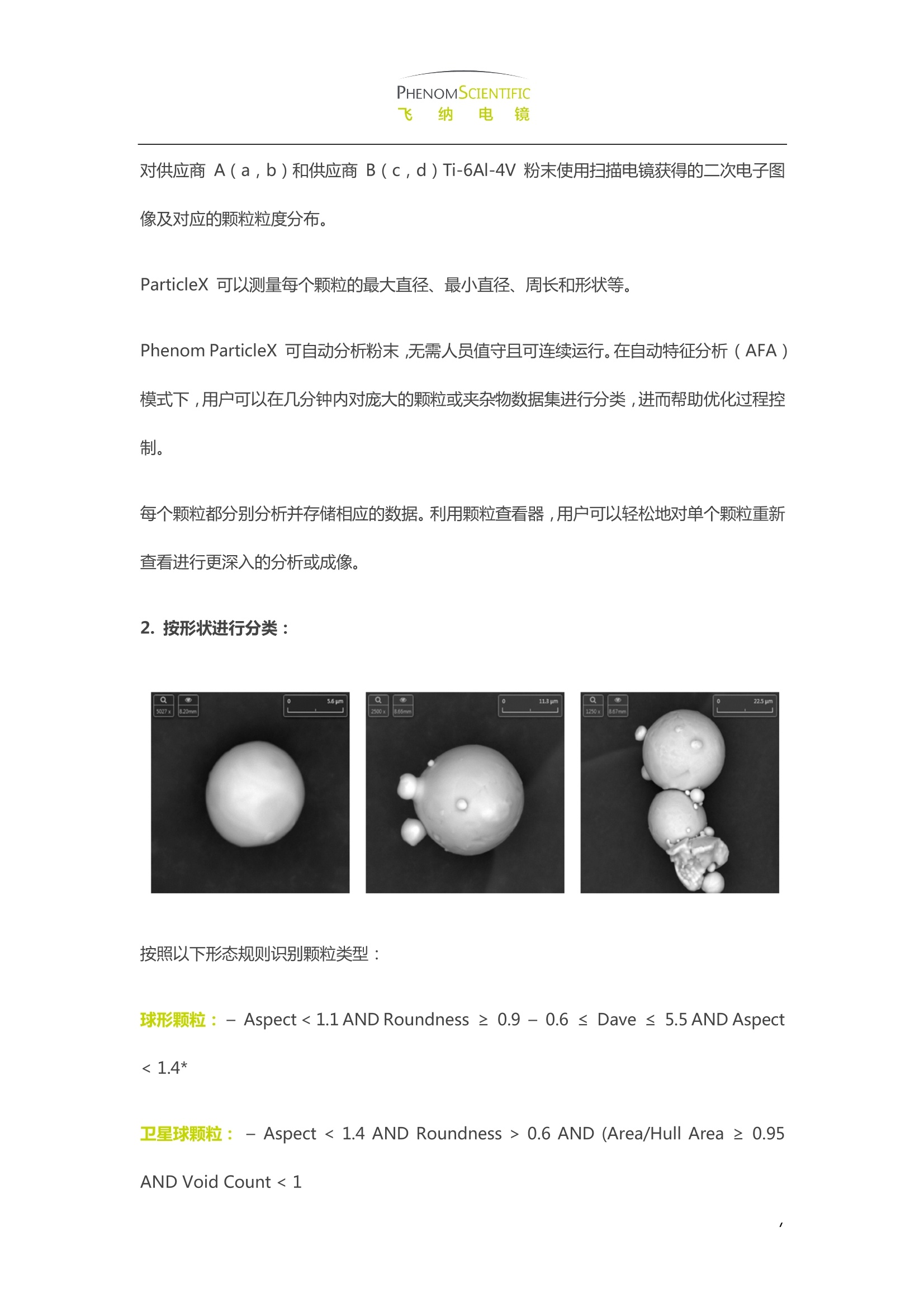

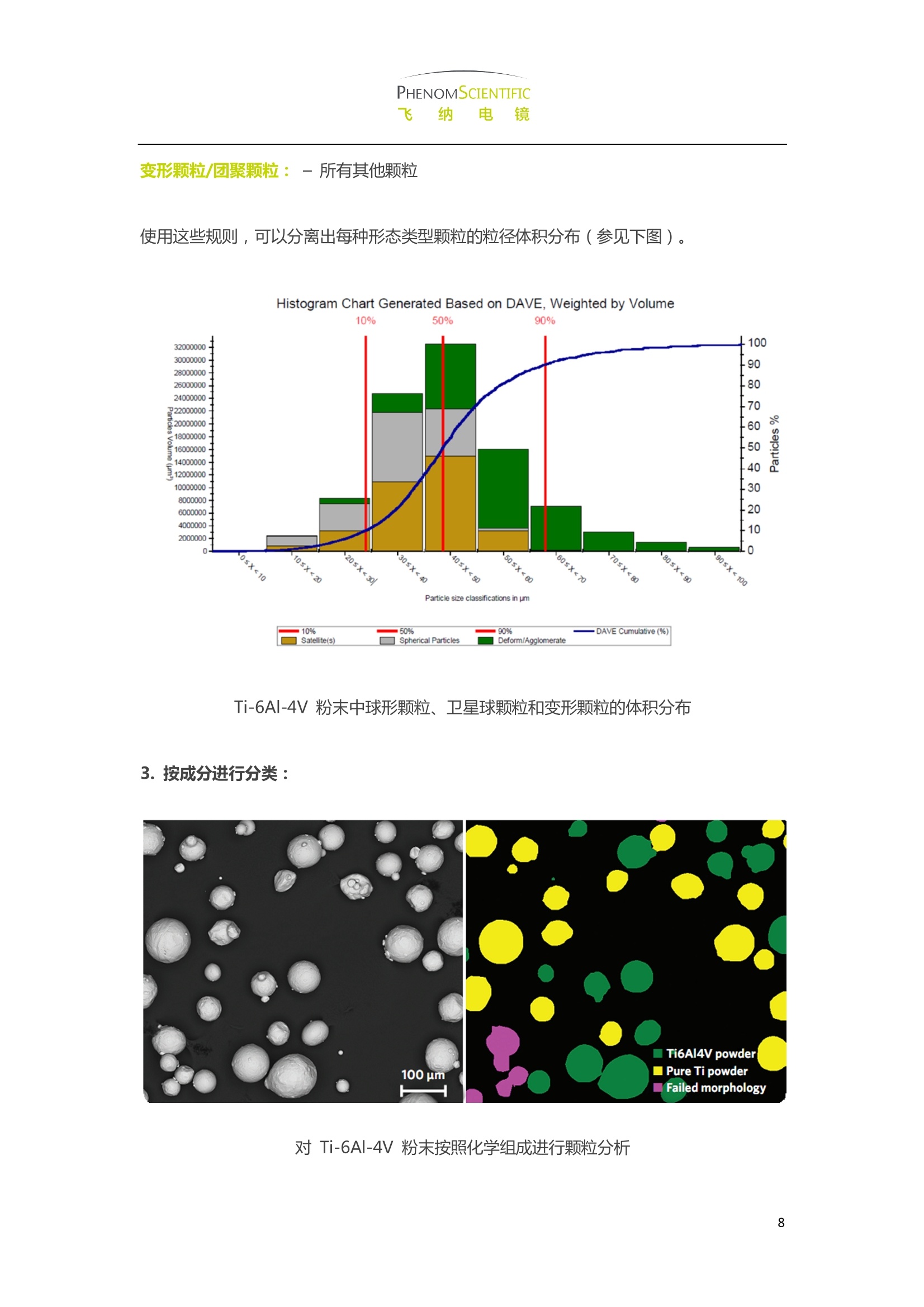

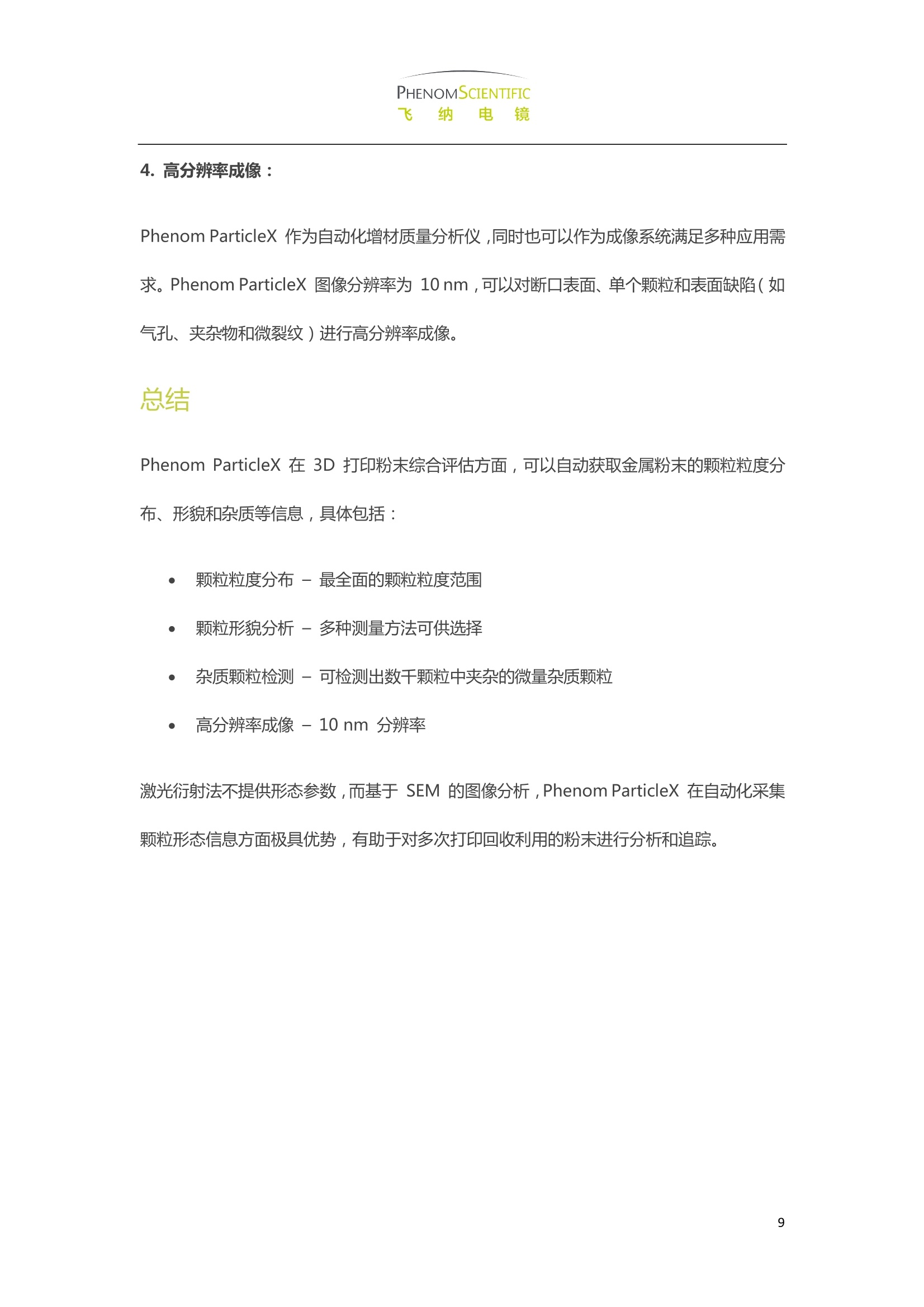

PHENOMSCIENTIFIC飞 纳 电 镜 如何对33D打印金属粉末进行全面评估? 什么是 3D打印? 3D 打印(又称增材制造)是一种以数字模型文件为基础,运用粉末状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术。 做个简单的比方,小时候用积木盖房子,心里先构建好房子最终的模样,然后把积木一层一层垒起来,就成了房子的模样。 刚开始 3D 打印主要用于制造模型,之后逐渐在汽车、航空航天、甚至牙科和医疗产业得到广泛应用。 例如2014年,周氏农民从3楼坠落,左脑盖被撞碎。医生采用 3D 打印技术,设计了钛金属网重建缺损颅眶骨,制作出缺损的左“脑盖”, 帮其恢复形象。 哪些因素决定了 3D:打印工件的质量? 在工业生产中,人-机-料-法-环,是全面质量管理中5个影响产品质量的主要因素。 ●人人——指制造产品的人员; ● 机——制造产品所用的设备; ·料料——指制造产品所使用的原材料; ·法——指制造产品所使用的方法; 环——指产品制造过程中所处的环境。 其中,用于购买原材料的费用占有相当大的比重。同时,原材料的质量也是关系到工件质量优劣最关键的因素之一。因此,准确地检测和评定原材料的品质,是保证工件质量、降低工件造价的重要环节。 当前应用最普遍的金属3D 打印技术是选择性激光熔化(SLM),该技术所使用的原材料为金属粉末。粉末的粒度、形状、成分差异过大以及未知的特性会导致分层不均匀、缺陷增加、表面光洁度差,还可能会导致灾难性失效。 因此,有必要对金属粉末做全面的评价。 杂质 ·无机杂质 · 飞纳电镜下的金属粉末 现有金属粉末的评估方法存在哪些优缺点? 现有关于金属粉末微观形态评估的方法有两种:激光粒度仪法和扫描电镜观察法。 激光粒度仪分析:通过颗粒的衍射或散射光的空间分布(散射谱)来分析颗粒大小,并得到样品的粒度分布。 激光粒度仪法具有如下优点: ● 检测效率高,,一个样品的检测时间只需要数分钟(不含样品制备时间)。 ● 粒径范围广,可以检测几十纳米到几百微米的尺度。 但同时也存在以下问题: 检测准确度有限:两个小颗粒粘附到一起时,会被识别成一个大颗粒;另外,因不同材料的折射率不同,无法同时精确分析几种材料的颗粒粒径。 无法给出形状信息:无法区分出长条形颗粒和球状颗粒激光粒度仪在测量粒径时,统一把颗粒看成了球形。 ● 在表征颗粒粒度分布时激光粒度仪采用的是颗粒体积函数而不是颗粒数量函数。这使得直方图中的大颗粒具有较高的权重,而小颗粒很容易被忽略掉。 上图表显示了对相同粉末采用两种不同技术分析的结果对比。从高亮显示的区域可以看出,较小的颗粒数量非常显著(见数量分布),而这些颗粒的的体积贡献相当低(见体积分布) 扫描电镜观察:通过扫描电镜拍照,获得颗粒的形状特征。 优点: 眼见为实,直观准确:通过电子成像的方式,直接观察到颗粒。进而可以对颗粒的圆度、长径比等形貌特征进行评估。 获取成分信息:配合能谱仪,可以分析颗粒所含元素的种类。 缺点: 数据获取速度较慢,需要连续拍照并人工测量尺寸并统计。 飞纳(Phenom)提出了什么样的解决方案? Phenom ParticleX 以电镜法为基础,并搭配能谱仪,可以直观的获取颗粒的形状和成分信息。同时,通过自动移动拍照——自动颗粒识别——自动颗粒分析,可以在短时间分析大量颗粒,弥补了电镜法检测效率低的问题。 应用案例 1.按粒径进行统计: 对供应商A(a,b)和供应商B(c, d) Ti-6AI-4V 粉末使用扫描电镜获得的二次电子图像及对应的颗粒粒度分布。 ParticleX 可以测量每个颗粒的最大直径、最小直径、周长和形状等。 Phenom ParticleX 可自动分析粉末,无需人员值守且可连续运行。在自动特征分析(AFA)模式下,用户可以在几分钟内对庞大的颗粒或夹杂物数据集进行分类,进而帮助优化过程控制。 每个颗粒都分别分析并存储相应的数据。利用颗粒查看器,用户可以轻松地对单个颗粒重新查看进行更深入的分析或成像。 2.按形状进行分类: 按照以下形态规则识别颗粒类型: 球形颗粒:- Aspect < 1.1 ANDRoundness ≥0.9 - 0.6 < Dave < 5.5 AND Aspect< 1.4* 卫星球颗粒:-Aspect < 1.4 AND Roundness > 0.6 AND (Area/Hull Area ≥ 0.95AND Void Count<1 变形颗粒/团聚颗粒:-所有其他颗粒 使用这些规则,可以分离出每种形态类型颗粒的粒粒体积分布(参见下图)。 Ti-6AI-4V 粉末中球形颗粒、卫星球颗粒和变形颗粒的体积分布 3.按成分进行分类: 对 Ti-6AI-4V 粉末按照化学组成进行颗粒分析 4. 高分辨率成像: Phenom ParticleX 作为自动化增材质量分析仪,同时也可以作为成像系统满足多种应用需求。Phenom ParticleX 图像分辨率为10nm,可以对断口表面、单个颗粒和表面缺陷(如气孔、夹杂物和微裂纹)进行高分辨率成像。 总结 Phenom ParticleX 在 3D打印粉末综合评估方面,可以自动获取金属粉末的颗粒粒度分布、形貌和杂质等信息,具体包括: ● 颗粒粒度分布-最全面的颗粒粒度范围 ● 颗粒形貌分析-多种测量方法可供选择 杂质颗粒检测-可检测出数千颗粒中夹杂的微量杂质颗粒 高分辨率成像 -10 nm 分辨率 激光衍射法不提供形态参数,而基于 SEM 的图像分析, Phenom ParticleX 在自动化采集颗粒形态信息方面极具优势,有助于对多次打印回收利用的粉末进行分析和追踪。 Phenom ParticleX 以电镜法为基础,并搭配能谱仪,可以直观的获取颗粒的形状和成分信息。同时,通过自动移动拍照——自动颗粒识别——自动颗粒分析,可以在短时间分析大量颗粒,弥补了电镜法检测效率低的问题。应用案例 按粒径进行统计:对供应商 A(a,b)和供应商 B(c,d)Ti-6Al-4V 粉末使用扫描电镜获得的二次电子图像及对应的颗粒粒度分布。ParticleX 可以测量每个颗粒的最大直径、最小直径、周长和形状等。Phenom ParticleX 可自动分析粉末,无需人员值守且可连续运行。在自动特征分析 (AFA)模式下,用户可以在几分钟内对庞大的颗粒或夹杂物数据集进行分类,进而帮助优化过程控制。每个颗粒都分别分析并存储相应的数据。利用颗粒查看器,用户可以轻松地对单个颗粒重新查看进行更深入的分析或成像。

确定

还剩7页未读,是否继续阅读?

复纳科学仪器(上海)有限公司为您提供《金属粉末中杂质颗粒检测方案(扫描电镜)》,该方案主要用于其他中含量分析检测,参考标准--,《金属粉末中杂质颗粒检测方案(扫描电镜)》用到的仪器有飞纳台式扫描电镜 Phenom XL G2

推荐专场

相关方案

更多

该厂商其他方案

更多