方案详情

文

随着国家VOCs排放的控制日益严格,石化企业对VOCs治理工作正在进一步加大力度。但由于石化企业逸散VOCs组成复杂,排放无规律,在治理过程中,难以选择恰当的治理技术。分析了国家标准对VOCs的治理要求,梳理了现有石化企业VOCs治理的成熟技术、应用场合和效果,提出了VOCs综合治理的工作方法和重点。

方案详情

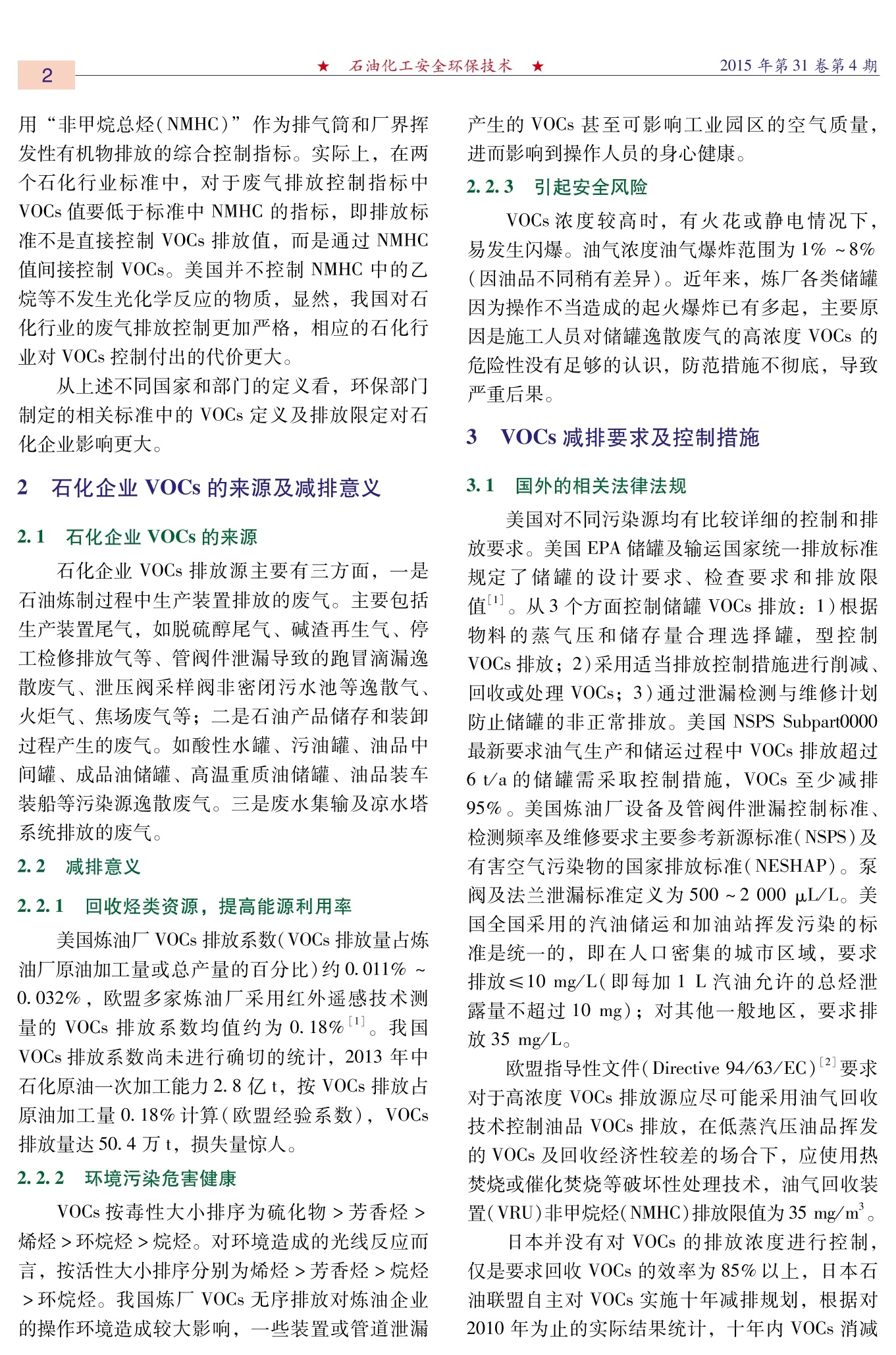

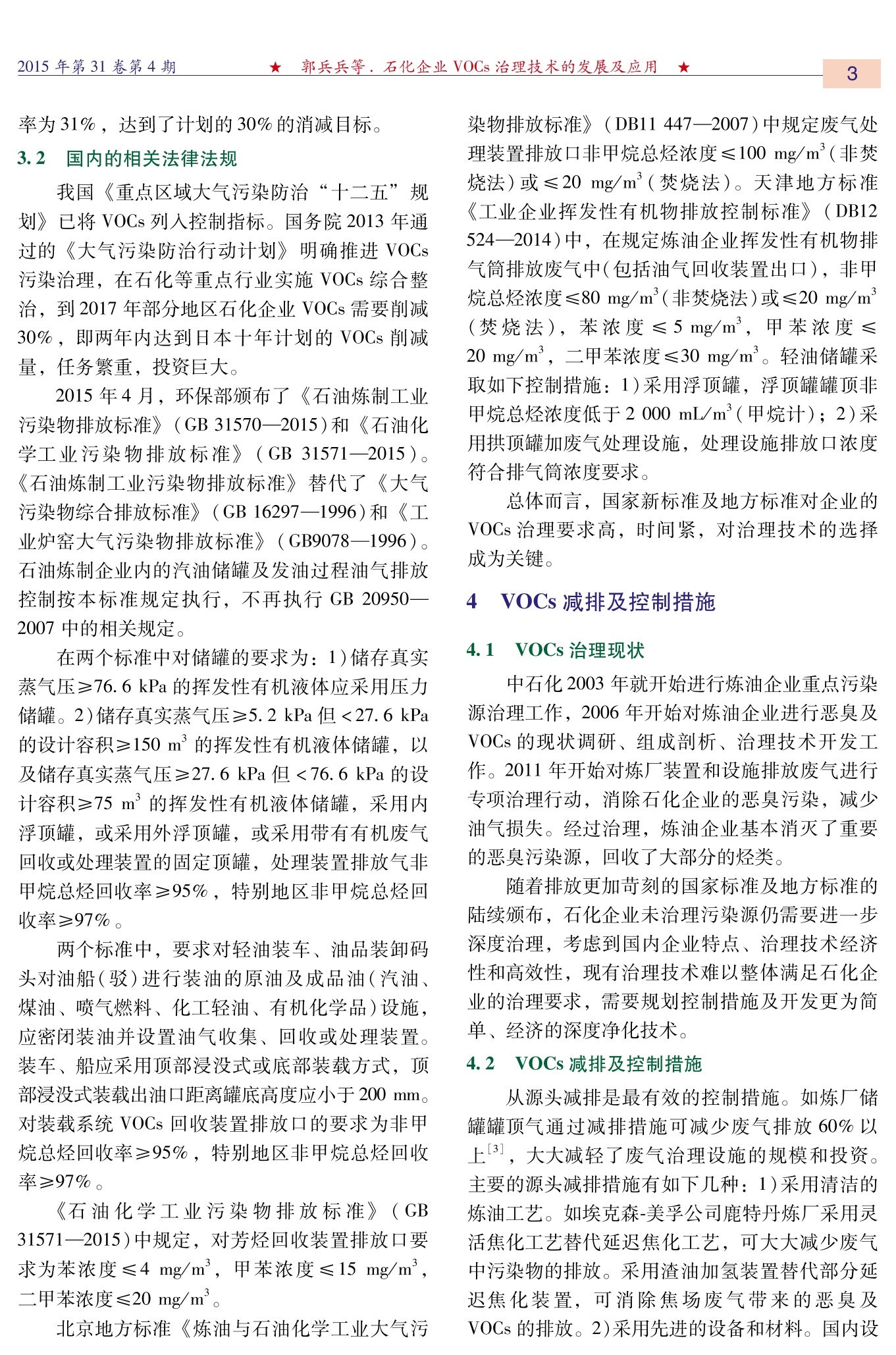

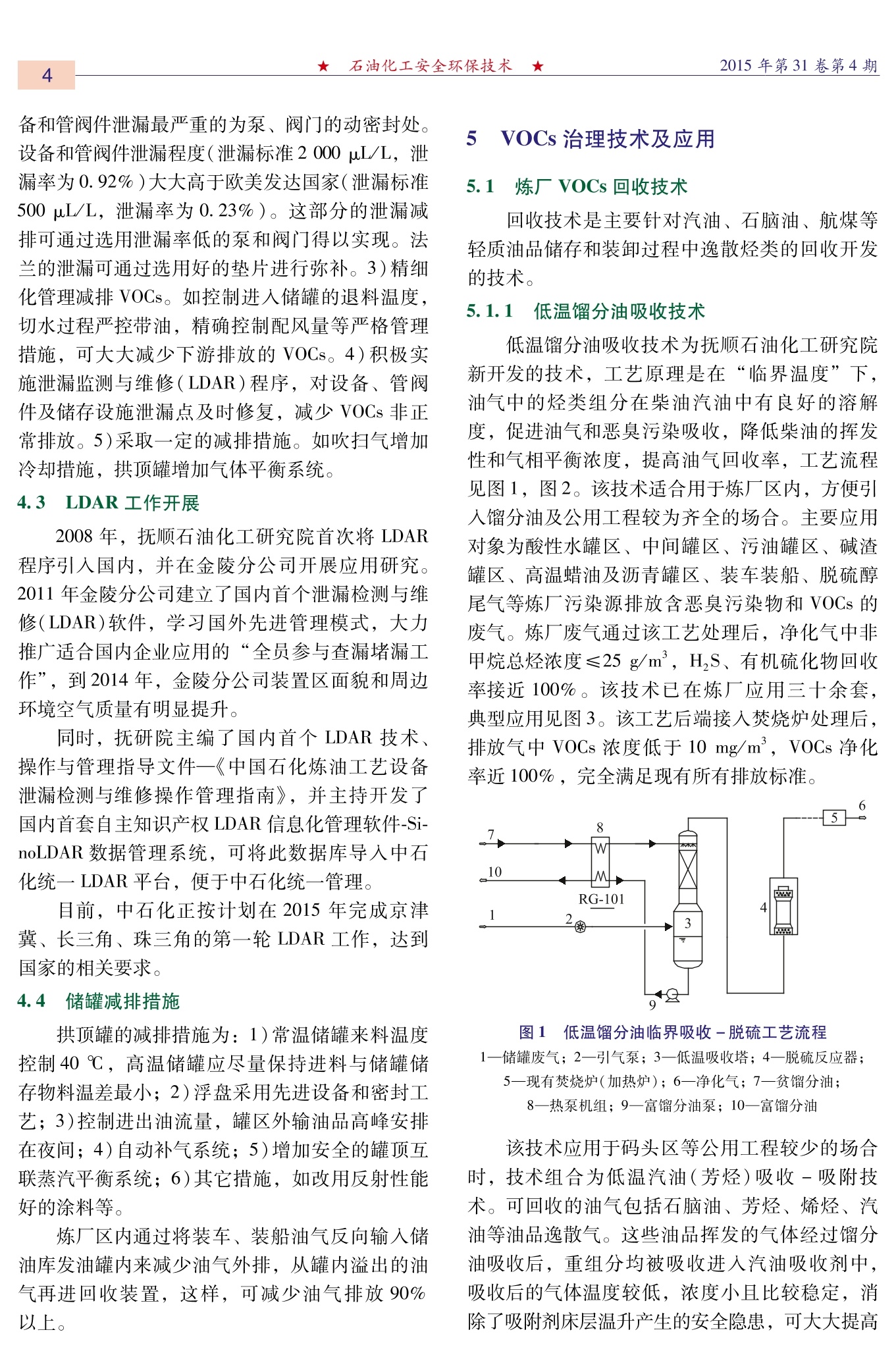

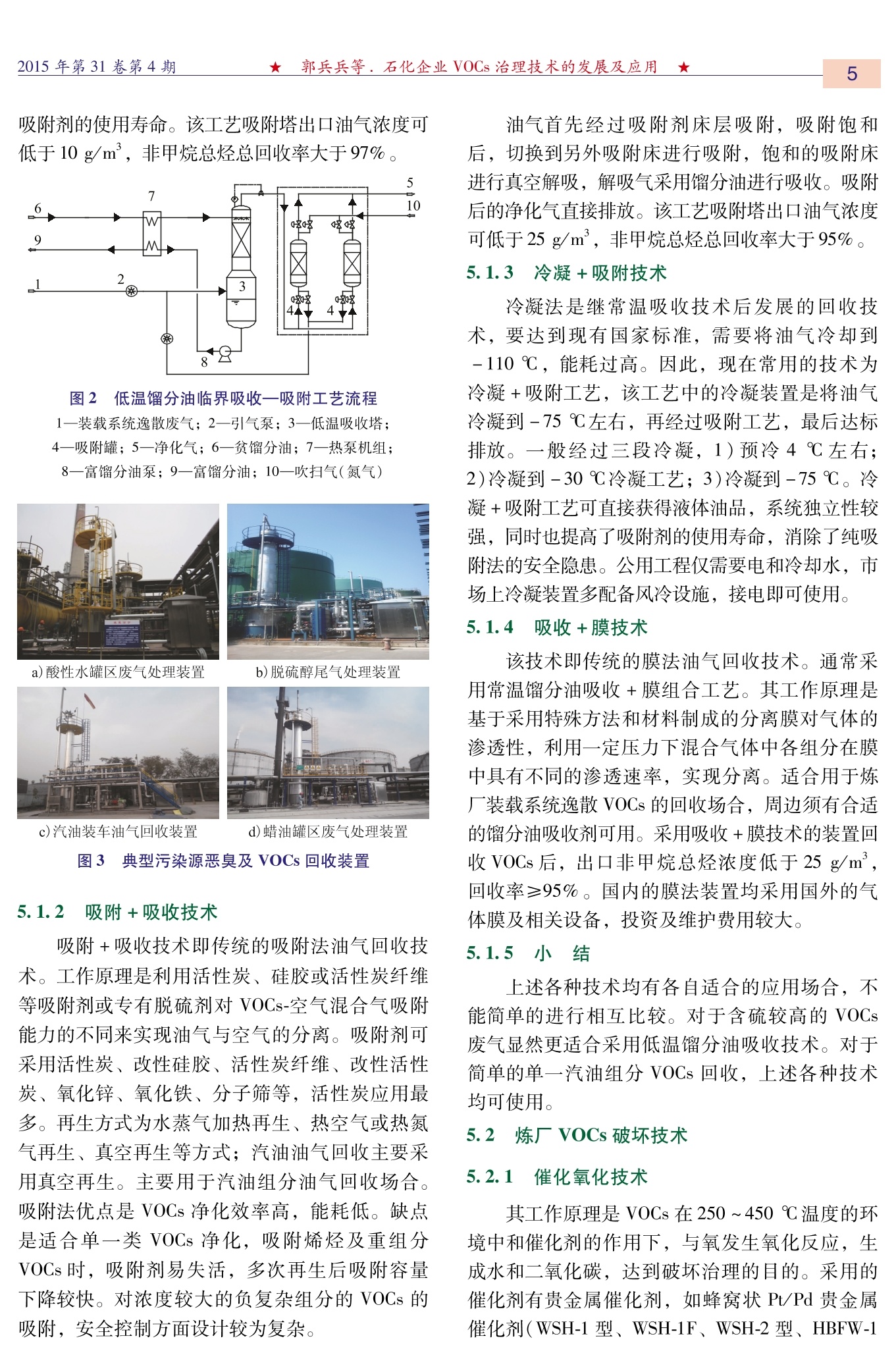

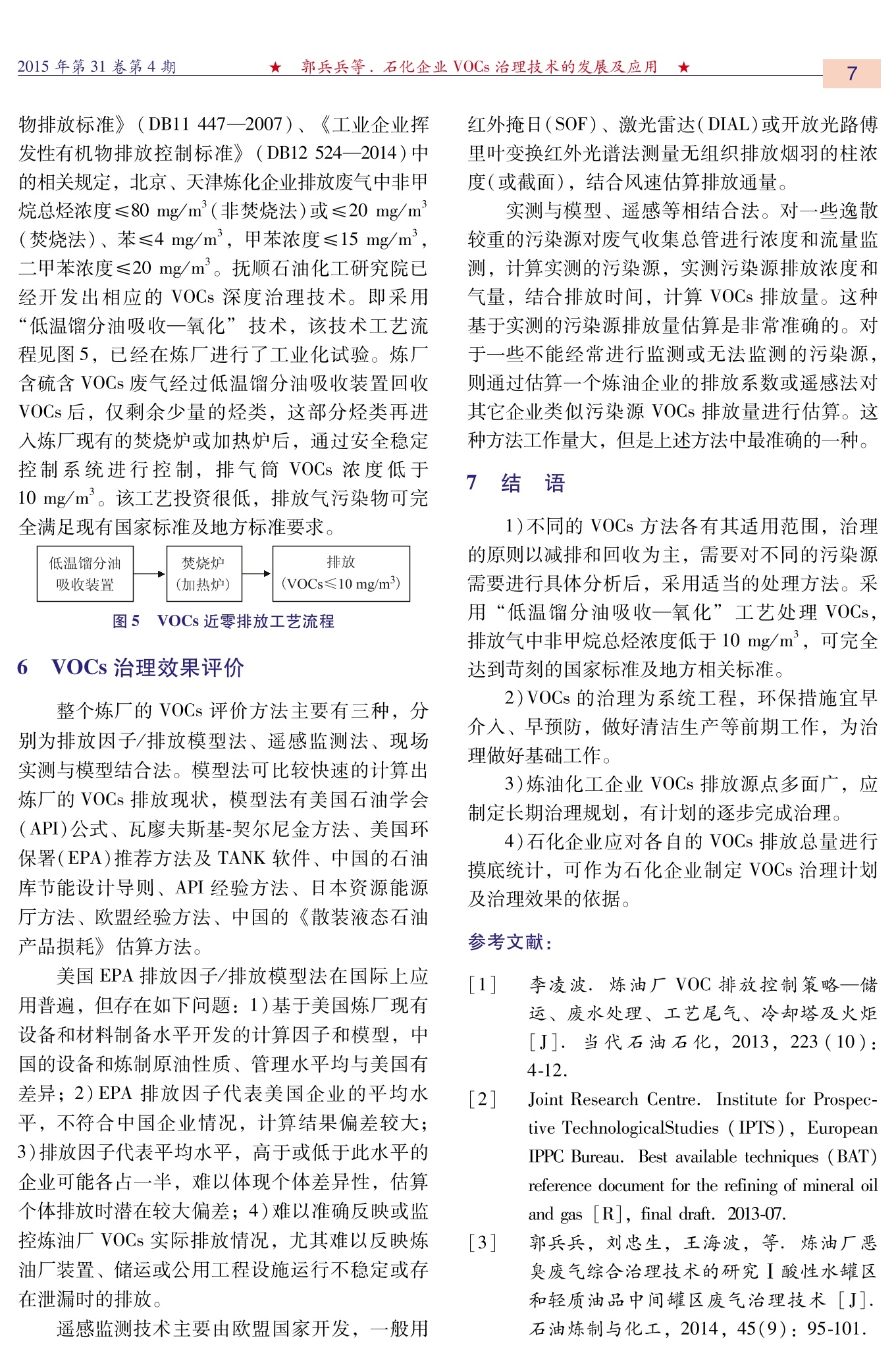

★ 石油化工安全环保技术 ★PETROCHEMICAL SAFETY AND ENVIRONMENTAL PROTECTION TECHNOLOGY2015年第31卷第4期1专题综述 2015年第31卷第4期★ 石油化工安全环保技术 ★2 石化企业 VOCs 治理技术的发展及应用 郭兵兵,刘忠生,王 新,王海波 (中国石化抚顺石油化工研究院,辽宁抚顺113001) 摘i要:随着国家VOCs 排放的控制日益严格,石化企业对 VOCs 治理工作正在进一步加大力度。但由于石化企业逸散 VOCs 组成复杂,排放无规律,在治理过程中,难以选择恰当的治理技术。分析了国家标准对 VOCs 的治理要求,梳理了现有石化企业 VOCs 治理的成熟技术、应用场合和效果,提出了 VOCs 综合治理的工作方法和重点。 关键词:VOCs 治理技术 石化企业 VOCs 的控制和治理已经成为国家环境保护工作的重点工作之一。国务院2013年下发了《大气污染防治行动计划》,据此,制定了《石化行业挥发性有机物综合整治方案》,为 VOCs 减排计划实现提供了具体的措施要求。随着《石油化学工业污染物排放标准》(GB31571—2015)和《石油炼制工业污染物排放标准》(GB 31570—2015)颁布,我国石化行业的 VOCs治理开始进入攻坚阶段。本文将对石化企业现有 VOCs 主要治理方法和控制措施进行总结,并提出 VOCs 综合治理的重点。 1VOCs的定义 VOCs 是挥发性有机化合物(volatile organiccompounds)的缩写,不同的国家和组织对 VOCs具体定义有所差别。 美国联邦环保署(EPA)对 VOCs 定义为除一氧化碳、二氧化碳、金属碳化物和碳酸盐、碳酸氨之外,任何参与大气光化学反应的含碳化合物。不包括光化学活性微弱的甲烷、乙烷、二氯甲烷、1,1,1-三氯乙烷及一些氯氟代有机物。美国 ASTM D3960—98 标准将 VOCs 定义为任何能参加大气光化学反应的有机化合物。欧盟将VOCs 定义为293.15K温度下蒸汽压大于等于0.01kPa, 或在特定使用条件下具有同等挥发性的任何有机物及木馏油馏分。世界卫生组织(WHO,1989)对总挥发性有机化合物(TVOC)的定义为,熔点低于室温而沸点在50~260℃之间 的挥发性有机化合物的总称。 有关色漆和清漆通用术语的国际标准 ISO4618/1—1998和德国 DIN 55649—2000 标准对VOCs 的定义是,原则上,在常温常压下,任何能自发挥发的有机液体和/或固体。同时,德国DIN 55649—2000 标准在测定 VOCs 含量时,又做了一个限定,即在通常压力条件下,沸点或初馏点低于或等于250℃的任何有机化合物。 巴斯夫公司则认为,最方便和最常见的方法是根据沸点来界定哪些物质属于 VOCs, 而最普遍的共识认为 VOCs 是指那些沸点等于或低于250℃的化学物质。所以沸点超过250℃的那些物质不归入 VOCs 的范畴,往往被称为增塑剂。 环境保护部2014年08月20日发布公告2014年第55号“附件2大气挥发性有机物源排放清单编制技术指南(试行)”中 VOCs 定义为:标准状态下饱和蒸气压较高(标准状态下大于13.33 Pa)、沸点较低、分子量小、常温状态下易挥发的有机化合物。在《石油炼制工业污染物排放标准》(GB31570—201)和《石油化学工业污染物排放标准》(GB31571—2015)中定义“挥发性有机物”为参与大气光化学反应的有机化合物,或者根据规定的方法测量或核算确定的有机化合物。该标准使 ( 作者简介: 郭兵兵,男,教授级高工,主要从事石油石化废气治理技术研究工作,公开发表论文19篇, 申请专利26项。电话 : 024-56389481 ) 用“非甲烷总烃(NMHC)”作为排气筒和厂界挥发性有机物排放的综合控制指标。实际上,在两个石化行业标准中,对于废气排放控制指标中VOCs 值要低于标准中 NMHC的指标,即排放标准不是直接控制 VOCs 排放值,而是通过NMHC值间接控制 VOCs。美国并不控制NMHC 中的乙烷等不发生光化学反应的物质,显然,我国对石化行业的废气排放控制更加严格,相应的石化行业对 VOCs 控制付出的代价更大。 从上述不同国家和部门的定义看,环保部门制定的相关标准中的 VOCs定义及排放限定对石化企业影响更大。 2石化企业 VOCs 的来源及减排意义 2.1 石化企业VOCs 的来源 石化企业VOCs 排放源主要有三方面,-一是石油炼制过程中生产装置排放的废气。主要包括生产装置尾气,如脱硫醇尾气、碱渣再生气、停工检修排放气等、管阀件泄漏导致的跑冒滴漏逸散废气、泄压阀采样阀非密闭污水池等逸散气、火炬气、焦场废气等;二是石油产品储存和装卸过程产生的废气。如酸性水罐、污油罐、油品中间罐、成品油储罐、高温重质油储罐、油品装车装船等污染源逸散废气。三是废水集输及凉水塔系统排放的废气。 2.2 减排意义 2.2.1 回收烃类资源,提高能源利用率 美国炼油厂 VOCs 排放系数( VOCs 排放量占炼油厂原油加工量或总产量的百分比)约0.011%~0.032%,欧盟多家炼油厂采用红外遥感技术测量的VOCs 排放系数均值约为0.18%。我国VOCs 排放系数尚未进行确切的统计,2013年中石化原油一次加工能力2.8亿t, 按 VOCs 排放占原油加工量0.18%计算(欧盟经验系数),VOCs排放量达50.4万t,损失量惊人。 2.2.2 环境污染危害健康 VOCs 按毒性大小排序为硫化物>芳香烃>烯烃>环烷烃>烷烃。对环境造成的光线反应而言,按活性大小排序分别为烯烃>芳香烃>烷烃>环烷烃。我国炼厂 VOCs 无序排放对炼油企业的操作环境造成较大影响,-一些装置或管道泄漏 产生的 VOCs 甚至可影响工业园区的空气质量,进而影响到操作人员的身心健康。 2.2.3 引起安全风险 VOCs 浓度较高时,有火花或静电情况下,易发生闪爆。油气浓度油气爆炸范围为1%~8%(因油品不同稍有差异)。近年来,炼厂各类储罐因为操作不当造成的起火爆炸已有多起,主要原因是施工人员对储罐逸散废气的高浓度 VOCs 的危险性没有足够的认识,防范措施不彻底,导致严重后果。 3 VOCs 减排要求及控制措施 3.1国外的相关法律法规 美国对不同污染源均有比较详细的控制和排放要求。美国 EPA 储罐及输运国家统一排放标准规定了储罐的设计要求、检查要求和排放限值。从3个方面控制储罐 VOCs 排放:1)根据物料的蒸气压和储存量合理选择罐,型控制VOCs 排放;2)采用适当排放控制措施进行削减、回收或处理 VOCs;3)通过泄漏检测与维修计划防止储罐的非正常排放。美国 NSPS Subpart0000最新要求油气生产和储运过程中 VOCs 排放超过6t/a的储罐需采取控制措施,`VOCs 至少减排95%。美国炼油厂设备及管阀件泄漏控制标准、检测频率及维修要求主要参考新源标准(NSPS)及有害空气污染物的国家排放标准(NESHAP)。泵阀及法兰泄漏标准定义为500~2000pL/L。美国全国采用的汽油储运和加油站挥发污染的标准是统一的,即在人口密集的城市区域,要求排放≤10 mg/L(即每加1L汽油允许的总烃泄露量不超过 10 mg);对其他一般地区,要求排放35 mg/L。 欧盟指导性文件( Directive 94/63/EC)12]要求对于高浓度 VOCs 排放源应尽可能采用油气回收技术控制油品 VOCs 排放,在低蒸汽压油品挥发的 VOCs 及回收经济性较差的场合下,应使用热焚烧或催化焚烧等破坏性处理技术,油气回收装置(VRU)非甲烷烃(NMHC)排放限值为35 mg/m。 日本并没有对 VOCs 的排放浓度进行控制,仅是要求回收 VOCs 的效率为85%以上,日本石油联盟自主对 VOCs 实施十年减排规划,根据对2010年为止的实际结果统计,十年内 VOCs 消减 率为31%,达到了计划的30%的消减目标。 3.2 国内的相关法律法规 我国《重点区域大气污染防治“十二五”规划》已将 VOCs列入控制指标。国务院2013年通过的《大气污染防治行动计划》明确推进 VOCs污染治理,在石化等重点行业实施 VOCs 综合整治,到2017年部分地区石化企业 VOCs 需要削减30%,即两年内达到日本十年计划的VOCs 削减量,任务繁重,投资巨大。 2015年4月,环保部颁布了《石油炼制工业污染物排放标准》(GB 31570—2015)和《石油化学工业污染物排放标准》(GB31571—2015)。《石油炼制工业污染物排放标准》替代了《大气污染物综合排放标准》 (GB 16297—1996)和《工业炉窑大气污染物排放标准》(GB9078-1996)。石油炼制企业内的汽油储罐及发油过程油气排放控制按本标准规定执行,不再执行 GB 20950-2007中的相关规定。 在两个标准中对储罐的要求为:1)储存真实蒸气压≥76.6 kPa 的挥发性有机液体应采用压力储罐。2)储存真实蒸气压≥5.2 kPa 但<27.6 kPa的设计容积≥150m³的挥发性有机液体储罐,以及储存真实蒸气压≥27.6 kPa 但<76.6 kPa 的设计容积≥75m的挥发性有机液体储罐,采用内浮顶罐,或采用外浮顶罐,或采用带有有机废气回收或处理装置的固定顶罐,处理装置排放气非甲烷总烃回收率≥95%,特别地区非甲烷总烃回收率≥97%。 两个标准中,要求对轻油装车、油品装卸码头对油船(驳)进行装油的原油及成品油(汽油、煤油、喷气燃料、化工轻油、有机化学品)设施,应密闭装油并设置油气收集、回收或处理装置。装车、船应采用顶部浸没式或底部装载方式,顶部浸没式装载出油口距离罐底高度应小于200 mm。对装载系统 VOCs 回收装置排放口的要求为非甲烷总烃回收率≥95%,特别地区非甲烷总烃回收率≥97%. 《石油化学工业污染物排放标准》(GB31571—2015)中规定,对芳烃回收装置排放口要求为苯浓度≤4 mg/m',甲苯浓度≤15mg/m,二甲苯浓度≤20 mg/m'。 北京地方标准《炼油与石油化学工业大气污 染物排放放准》(DB11 447—2007)中规定废气处理装置排放口非甲烷总烃浓度≤100 mg/m(非焚烧法)或≤20 mg/m焚(焚烧法)。天津地方标准《工业企业挥发性有机物排放控制标准》(DB12524—2014)中,在规定炼油企业挥发性有机物排气筒排放废气中(包括油气回收装置出口),非甲烷总烃浓度≤80 mg/m(非非烧法)或≤20 mg/m(焚烧法),苯浓度≤5mg/m,甲苯浓度≤20 mg/m²,二甲苯浓度≤30 mg/m 。轻油储罐采取如下控制措施:1)采用浮顶罐,浮顶罐罐顶非甲烷总烃浓度低于2000mL/m(甲烷计);2)采用拱顶罐加废气处理设施,处理设施排放口浓度符合排气筒浓度要求。 总体而言,国家新标准及地方标准对企业的VOCs 治理要求高,时间紧,对治理技术的选择成为关键。 4VOCs 减排及控制措施 4.1VOCs 治理现状 中石化2003年就开始进行炼油企业重点污染源治理工作,2006年开始对炼油企业进行恶臭及VOCs 的现状调研、组成剖析、治理技术开发工作。2011年开始对炼厂装置和设施排放废气进行专项治理行动,消除石化企业的恶臭污染,减少油气损失。经过治理,炼油企业基本消灭了重要的恶臭污染源,回收了大部分的烃类。 随着排放更加苛刻的国家标准及地方标准的陆续颁布,石化企业未治理污染源仍需要进一步深度治理,考虑到国内企业特点、治理技术经济性和高效性,现有治理技术难以整体满足石化企业的治理要求,需要规划控制措施及开发更为简单、经济的深度净化技术。 4.2VOCs 减排及控制措施 从源头减排是最有效的控制措施。如炼厂储罐罐顶气通过减排措施可减少少气排放60%以上[3],大大减轻了废气治理设施的规模和投资。主要的源头减排措施有如下几种:1)采用清洁的炼油工艺。如埃克森-美孚公司鹿特丹炼厂采用灵活焦化工艺替代延迟焦化工艺,可大大减少废气中污染物的排放。采用渣油加氢装置替代部分延迟焦化装置,可消除焦场废气带来的恶臭及VOCs 的排放。2)采用先进的设备和材料。国内设 备和管阀件泄漏最严重的为泵、阀门的动密封处。设备和管阀件泄漏程度(泄漏标准2000 uL/L,泄漏率为0.92%)大大高于欧美发达国家(泄漏标准500 uL/L,泄漏率为0.23%)。这部分的泄漏减排可通过选用泄漏率低的泵和阀门得以实现。法兰的泄漏可通过选用好的垫片进行弥补。3)精细化管理减排 VOCs。如控制进入储罐的退料温度,切水过程严控带油,精确控制配风量等严格管理措施,可大大减少下游排放的 VOCs。4)积极实施泄漏监测与维修(LDAR)程序,对设备、管阀件及储存设施泄漏点及时修复,减少 VOCs 非正常排放。5)采取一定的减排措施。如吹扫气增加冷却措施,拱顶罐增加气体平衡系统。 4.33LDAR 工作开展 2008年,抚顺石油化工研究院首次将 LDAR程序引入国内,并在金陵分公司开展应用研究。2011年金陵分公司建立了国内首个泄漏检测与维修(LDAR)软件,学习国外先进管理模式,大力推广适合国内企业应用的“全员参与查漏堵漏工作”,到2014年,金陵分公司装置区面貌和周边环境空气质量有明显提升。 同时,抚研院主编了国内首个 LDAR 技术、操作与管理指导文件—《中国石化炼油工艺设备泄漏检测与维修操作管理指南》,并主持开发了国内首套自主知识产权 LDAR 信息化管理软件-Si-noLDAR 数据管理系统,可将此数据库导入中石化统一 LDAR 平台,便于中石化统一管理。 目前,中石化正按计划在2015年完成京津冀、长三角、珠三角的第一轮 LDAR 工作,达到国家的相关要求。 4.4 储罐减排措施 拱顶罐的减排措施为:1)常温储罐来料温度控制40℃,高温储罐应尽量保持进料与储罐储存物料温差最小;2)浮盘采用先进设备和密封工艺;3)控制进出油流量,罐区外输油品高峰安排在夜间;4)自动补气系统;5)增加安全的罐顶互联蒸汽平衡系统;6)其它措施,如改用反射性能好的涂料等。 炼厂区内通过将装车、装船油气反向输入储油库发油罐内来减少油气外排,从罐内溢出的油气再进回收装置,这样,可减少油气排放90%以上。 5 VOCs 治理技术及应用 5.1 炼厂 VOCs 回收技术 回收技术是主要针对汽油、石脑油、航煤等轻质油品储存和装卸过程中逸散烃类的回收开发的技术。 5.1.1低温馏分油吸收技术 低温馏分油吸收技术为抚顺石油化工研究院新开发的技术,工艺原理是在“临界温度”下,油气中的烃类组分在柴油汽油中有良好的溶解度,促进油气和恶臭污染吸收,降低柴油的挥发性和气相平衡浓度,提高油气回收率,工艺流程见图1,图2。该技术适合用于炼厂区内,方便引入馏分油及公用工程较为齐全的场合。主要应用对象为酸性水罐区、中间罐区、污油罐区、碱渣罐区、高温蜡油及沥青罐区、装车装船、脱硫醇尾气等炼厂污染源排放含恶臭污染物和 VOCs 的废气。炼厂废气通过该工艺处理后,净化气中非甲烷总烃浓度≤25 g/m,H,S、有机硫化物回收率接近100%。该技术已在炼厂应用三十余套,典型应用见图3。该工艺后端接入焚烧炉处理后,排放气中 VOCs 浓度低于10mg/m’, VOCs 净化率近100%,完全满足现有所有排放标准。 6 图1 低温馏分油临界吸收-脱硫工艺流程 1一储罐废气;2一引气泵;3一低温吸收塔;4一脱硫反应器; 5一现有焚烧炉(加热炉);6一净化气;7一贫馏分油;8一热泵机组;9一富馏分油泵;10一富馏分油 该技术应用于码头区等公用工程较少的场合时,技术组合为低温汽油(芳烃)吸收-吸附技术。可回收的油气包括石脑油、芳烃、烯烃、汽油等油品逸散气。这些油品挥发的气体经过馏分油吸收后,重组分均被吸收进入汽油吸收剂中,吸收后的气体温度较低,浓度小且比较稳定,消除了吸附剂床层温升产生的安全隐患,可大大提高 吸附剂的使用寿命。该工艺吸附塔出口油气沐度可低于10 g/m,非甲烷总烃总回收率大于97%。 图2 低温馏分油临界吸收一吸附工艺流程 1一装载系统逸散废气;2一引气泵;3一低温吸收塔; 4一吸附罐;5一净化气;6一贫馏分油;7一热泵机组; 8一富馏分油泵;9一富馏分油;10一吹扫气(氮气) c)汽油装车油气回收装置 d)蜡油罐区废气处理装置 图3典型污染源恶臭及VOCs 回收装置 5.1.2 吸附+吸收技术 吸附+吸收技术即传统的吸附法油气回收技术。工作原理是利用活性炭、硅胶或活性炭纤维等吸附剂或专有脱硫剂对 VOCs-空气混合气吸附能力的不同来实现油气与空气的分离。吸附剂可采用活性炭、改性硅胶、活性炭纤维、改性活性炭、氧化锌、氧化铁、分子筛等,活性炭应用最多。再生方式为水蒸气加热再生、热空气或热氮气再生、真空再生等方式;汽油油气回收主要采用真空再生。主要用于汽油组分油气回收场合。吸附法优点是 VOCs净化效率高,能耗低。缺点是适合单一类 VOCs 净化,吸附烯烃及重组分VOCs 时,吸附剂易失活,多次再生后吸附容量下降较快。对浓度较大的负复杂组分的 VOCs 的吸附,安全控制方面设计较为复杂。 油气首先经过吸附剂床层吸附,吸附饱和后,切换到另外吸附床进行吸附,饱和的吸附床进行真空解吸,解吸气采用馏分油进行吸收。吸附后的净化气直接排放。该工艺吸附塔出口油气浓度可低于25 g/m³,非甲烷总烃总回收率大于95%。 5.1.3冷凝+吸附技术 冷凝法是继常温吸收技术后发展的回收技术,要达到现有国家标准,需要将油气冷却到-110℃,能耗过高。因此,现在常用的技术为冷凝+吸附工艺,该工艺中的冷凝装置是将油气冷凝到-75℃左右,再经过吸附工艺,最后达标排放。一般经过三段冷凝,1)预冷4℃左右;2)冷凝到-30℃冷凝工艺;3)冷凝到-75℃。冷凝+吸附工艺可直接获得液体油品,系统独立性较强,同时也提高了吸附剂的使用寿命,消除了纯吸附法的安全隐患。公用工程仅需要电和冷却水,市场上冷凝装置多配备风冷设施,接电即可使用。 5.1.4 吸收+膜技术 该技术即传统的膜法油气回收技术。通常采用常温馏分油吸收+膜组合工艺。其工作原理是基于采用特殊方法和材料制成的分离膜对气体的渗透性,利用一定压力下混合气体中各组分在膜中具有不同的渗透速率,实现分离。适合用于炼厂装载系统逸散 VOCs 的回收场合,周边须有合适的馏分油吸收剂可用。采用吸收+膜技术的装置回收 VOCs 后,出口非甲烷总烃浓度低于 25 g/m',回收率≥95%。国内的膜法装置均采用国外的气体膜及相关设备,投资及维护费用较大。 5.1.5 小\3结 上述各种技术均有各自适合的应用场合,不能简单的进行相互比较。对于含硫较高的 VOCs废气显然更适合采用低温馏分油吸收技术。对于简单的单一汽油组分 VOCs 回收,上述各种技术均可使用。 5.2炼厂 VOCs 破坏技术 5.2.1 催化氧化技术 其工作原理是 VOCs 在250~450℃温度的环境中和催化剂的作用下,与氧发生氧化反应,生成水和二氧化碳,达到破坏治理的目的。采用的催化剂有贵金属催化剂,如蜂窝状 Pt/Pd 贵金属催化剂(WSH-1型、WSH-1F、WSH-2型、HBFW-1 型等),优点是活性高、稳定性好,操作温度低,处理效率高,能耗低,操作安全稳定,不会产生NO,二次污染,确保了装置的长周期运转效果。 该技术适合用于石化行业排放的含VOCs 的有机废气,包括烃、醛、酮、醇、酸等,目前,应用于石化企业污水处理场废气、苯储罐逸散废气、PO/SM 废气、橡胶尾气、聚醚废气、化学品装船废气、HP/PO废气、苯胺硝基苯废气等净化治理,在石化企业已经投用二十余套(见图4)。 a)污水处理场逸散废气处理装置 b)芳烃罐区呼吸气废气处理装置 图4 催化氧化装置 经过催化氧化设施,净化气污染物浓度可满足《石油炼制工业污染物排放标准》(GB31570—201)和《石油化学工业污染物排放标准》(GB31571—2015)中规定的限值,即非甲烷总烃处理效率≥97%,苯浓度≤4 mg/m;甲苯浓度≤15 mg/m;二甲苯浓度≤20 mg/m³,非甲烷总烃浓度≤100mg/m。 5.2.2蓄热氧化技术(RTO) VOCs 废气蓄热燃烧原理是把有机废气加热到760℃以上,使废气中的VOCs 氧化分解成二氧化碳和水。氧化产生的高温气体流经特制的陶瓷蓄热体,使陶瓷体升温而“蓄热”,此“蓄热”用于预热后续进入的有机废气。从而节省废气升温的燃料消耗。陶瓷蓄热体应分成两个(含两个)以上的区或室,每个蓄热室依次经历蓄热一放热一清扫等程序,蓄热式热氧化器具有能耗低、安全性好、应用范围广等优点。适合处理炼厂内各种类型的低浓度无回收价值的 VOCs(含硫化物)废气。该技术处理 VOCs 后,净化尾气中非甲烷总烃去除率99%以上,排放废气中非甲烷总烃小于20 mg/m, 实现有机废气的深度达标治理,同时回收利用氧化反应热发生蒸汽和制冷、发电等。 5.2.3 生物法 生物法在炼化企业主要用于污水处理场曝气池废气及 VOCs 的处理,作作原理是利用驯化的微生物进行高效降解污染物的原理,把恶臭污染 物生物降解为无臭味,无二次污染的小分子化合物,从而达到脱臭和净化废气的目的。对于石化行业,主要处理对象为炼油厂或化工厂一些设施逸散的低浓度的、无回收价值的恶臭污染物,如含硫恶臭废气,苯系物、氨等 VOCs 废气。适合处理低浓度单一组分的污染物,操作温度低,能耗低,操作安全稳定,无二次污染。对于高浓度复杂组分VOCs 不适合采用生物法。 需要注意的是,该方法不能达到《石油炼制工业污染物排放标准》(GB 31570—201)和《石油化学工业污染物排放标准》(GB31571—2015)中规定的苯系物排放浓度的限值。污水处理废气应配合催化氧化、蓄热氧化及焚烧法进行达标处理。 5.2.4热力焚烧 热力焚烧是采用经特别设计的燃烧器以加热高浓度的废气到预先设的温度,运转时废气被导入燃烧室进行有焰燃烧,达到净化 VOCs 的目的。燃烧器将 VOCs 及有毒空气污染物分解为无毒的物质(二氧化碳及水)并放出热,净化后的气体可再由热回收系统以达节能的需求。直接燃烧焚烧炉可达99%碳氢化合物破坏去除率,出口 VOCs可低于20 mg/m。 该方法流程简单、、一次性投资较低,,可使VOCs 降低到较低浓度,满足国家最苛刻的环保标准。但热力焚烧炉要求废气流量和浓度稳定,另外,处理 VOCs需要加入大量辅助燃料,运行费用相对较高,由于上述原因也限制了热力焚烧的使用场合。 炼化企业内应用较多的为各种装置尾气焚烧炉、加热炉、火炬等,是比较成熟的工艺。 5.2.5 低温等离子法 在较高的电场强度下,废气产生大量的自由电子,高速运动下,破坏 VOCs 分子的结构,最终产生 CO,、H,0、CO、NOz。应用较多的为电晕放电法。不适用于高浓度 VOCs、组分复杂的场合,有二次污染。该技术在石化企业污水处理场废气有少量应用,可以有效降低废气的臭气浓度,但 VOCs 各种污染物浓度难以达到新标准要求的限值。 5.3炼厂VOCs 近零排放治理技术 按照《石油化学工业污染物排放标准》(GB31571—2015)、《炼油与石油化学工业大气污染 图5 VOCs 近零排放工艺流程 6VOCs 治理效果评价 整个炼厂的 VOCs 评价方法主要有三种,分别为排放因子/排放模型法、遥感监测法、现场实测与模型结合法。模型法可比较快速的计算出炼厂的 VOCs 排放现状,模型法有美国石油学会(API)公式、瓦廖夫斯基-契尔尼金方法、美国环保署(EPA)推荐方法及 TANK 软件、中国的石油库节能设计导则、API经验方法、日本资源能源厅方法、欧盟经验方法、中国的《散装液态石油产品损耗》估算方法。 美国EPA 排放因子/排放模型法在国际上应用普遍,但存在如下问题:1)基于美国炼厂现有设备和材料制备水平开发的计算因子和模型,中国的设备和炼制原油性质、管理水平均与美国有差异;2)EPA 排放因子代表美国企业的平均水平,不符合中国企业情况,计算结果偏差较大;3)排放因子代表平均水平,高于或低于此水平的企业可能各占一半,难以体现个体差异性,估算个体排放时潜在较大偏差;4)难以准确反映或监控炼油厂 VOCs 实际排放情况,其其难以反映炼油厂装置、储运或公用工程设施运行不稳定或存在泄漏时的排放。 遥感监测技术主要由欧盟国家开发,一般用 红外掩日(SOF)、激光雷达(DIAL)或开放光路傅里叶变换红外光谱法测量无组织排放烟羽的柱浓度(或截面),结合风速估算排放通量。 物排放标准》(DB11447—2007)、《工业企业挥发性有机物排放控制标准》(DB12 524—2014)中的相关规定,北京、天津炼化企业排放废气中非甲烷总烃浓度≤80 mg/m(非焚烧法)或≤20 mg/m 实测与模型、遥感等相结合法。对一些逸散(焚烧法)、苯≤4 mg/m',甲苯浓度≤15 mg/m', 较重的污染源对废气收集总管进行浓度和流量监二甲苯浓度≤20 mg/m。抚顺石油化工研究院已 测,计算实测的污染源,实测污染源排放浓度和经开发出相应的 VOCs 深度治理技术。即采用 气量,结合排放时间,计算 VOCs排放量。这种“低温馏分油吸收一氧化”技术,该技术工艺流 基于实测的污染源排放量估算是非常准确的。对程见图5,已经在炼厂进行了工业化试验。炼厂 于一些不能经常进行监测或无法监测的污染源,含硫含 VOCs 废气经过低温馏分油吸收装置回收 则通过估算一个炼油企业的排放系数或遥感法对VOCs 后,仅剩余少量的烃类,这部分烃类再进 其它企业类似污染源 VOCs 排放量进行估算。这入炼厂现有的焚烧炉或加热炉后,通过安全稳定 种方法工作量大,但是上述方法中最准确的一种。控制系统进行行制,排气筒 VOCs 浓度低于10 mg/m'。该工艺投资很低,排放气污染物可完全满足现有国家标准及地方标准要求。 7结 语 1)不同的 VOCs 方法各有其适用范围,治理的原则以减排和回收为主,需要对不同的污染源需要进行具体分析后,采用适当的处理方法。采用“低温馏分油吸收一氧化”工艺处理 VOCs,排放气中非甲烷总烃浓度低于10 mg/m,可完全达到苛刻的国家标准及地方相关标准。 2)VOCs的治理为系统工程,环保措施宜早介入、早预防,做好清洁生产等前期工作,为治理做好基础工作。 3)炼油化工企业 VOCs 排放源点多面广,应制定长期治理规划,有计划的逐步完成治理。 4)石化企业应对各自的 VOCs 排放总量进行摸底统计,可作为石化企业制定 VOCs治理计划及治理效果的依据。 ( 「11 李凌波..炼油厂 VOC 排放控制策略一储运、废水处理、工艺尾气、冷却塔及火炬 [J ] . . 当代石油石化,2013,223(10): 4-12. ) ( [21 J oint Research Centre. Institute for Prospec-tive TechnologicalStudies (IPTS), EuropeanIPPC B ureau. Best available techniques (BAT)reference document f o r the refining of mineral o iland gas [R], fi nal draft. 2 013-07. ) ( 「3] 郭兵兵,刘忠生,王海波, 等.炼油厂恶臭废气综合治理技术的研究Ⅰ酸性水罐区和轻质油品中间罐区废气治理技术[J]. 石油炼制与化工,201 4 ,45(9):95-101. ) 石化企业 VOCs 治理技术的发展及应用 作者:郭兵兵,刘忠生,,王新,王海波作者单位:中国石化抚顺石油化工研究院,辽宁抚顺,113001刊名:石油化工安全环保技术英文刊名:Petrochemical Safety and Environmental Protection Technology年,卷(期):2015(4) 引用本文格式:郭兵兵.刘忠生.王新.王海波石化企业 VOCs 治理支术的发展及应用[期刊论文]-石油化工安全环保技术2015(4) VOCs的控制和治理已经成为国家环境保护工作的重点工作之一。国务院2013年下发了《大气污染防治行动计划》,据此,制定了《石化行业挥发性有机物综合整治方案》,为VOCs减排计划实现提供了具体的措施要求。随着《石油化学工业污染物排放标准》(GB31571—2015)和《石油炼制工业污染物排放标准》(GB31570—2015)颁布,我国石化行业的VOCs治理开始进入攻坚阶段。本文将对石化企业现有VOCs主要治理方法和控制措施进行总结,并提出VOCs综合治理的重点。

确定

还剩6页未读,是否继续阅读?

北京乐氏联创科技有限公司为您提供《石化企业VOCs治理技术的应用》,该方案主要用于其他中VOC检测,参考标准--,《石化企业VOCs治理技术的应用》用到的仪器有三级液氮制冷预浓缩仪ontech870 、便携式总烃/甲烷/非甲烷总烃分析仪Model3010、高温烟气分析仪MCA14m 、英国SINGAL 4000VM NOX 氮氧化物分析仪

相关方案

更多