方案详情

文

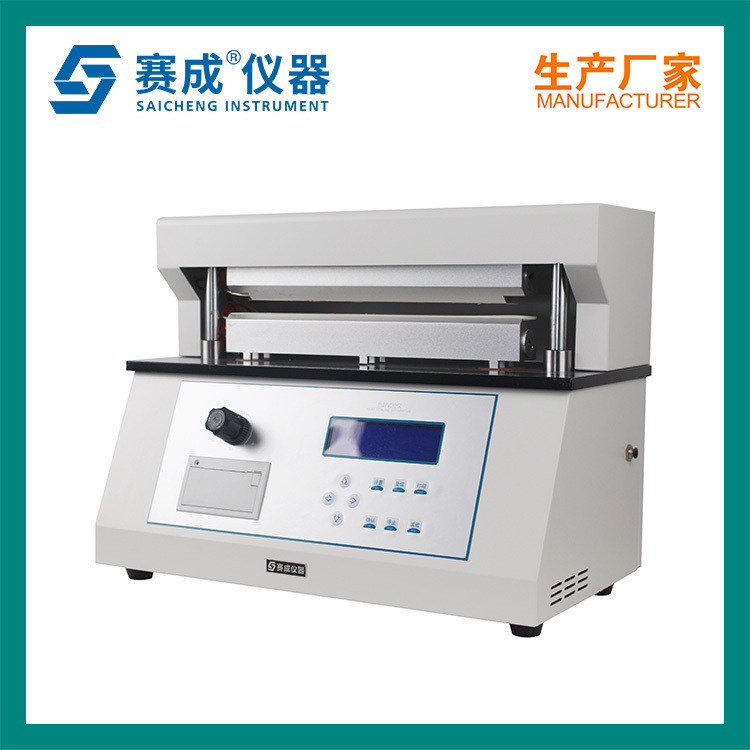

测试腔有一个用于容纳供试包装的下腔体和用于关闭测试腔的上腔体。图1示出了专门用于测试有透气屏障盖材包装的测试腔。

方案详情

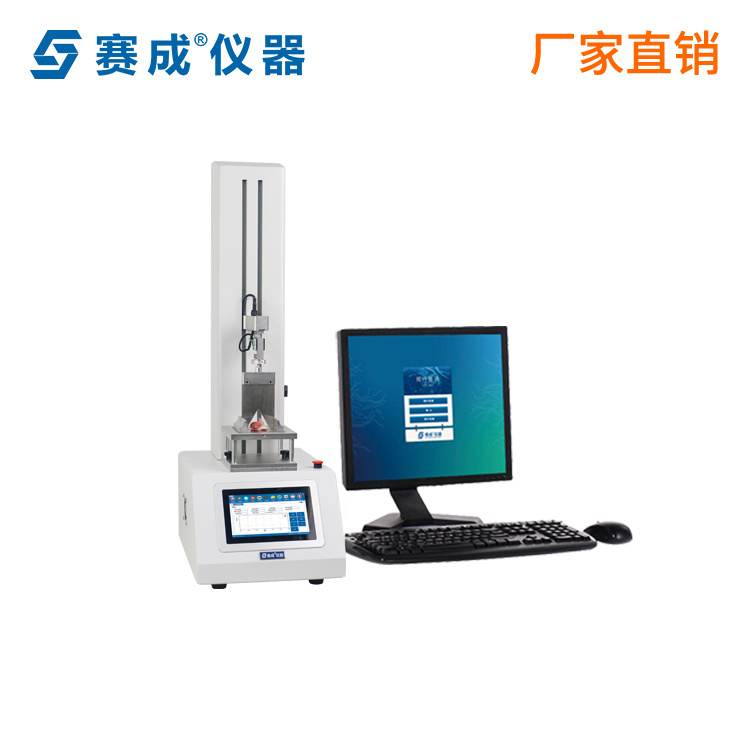

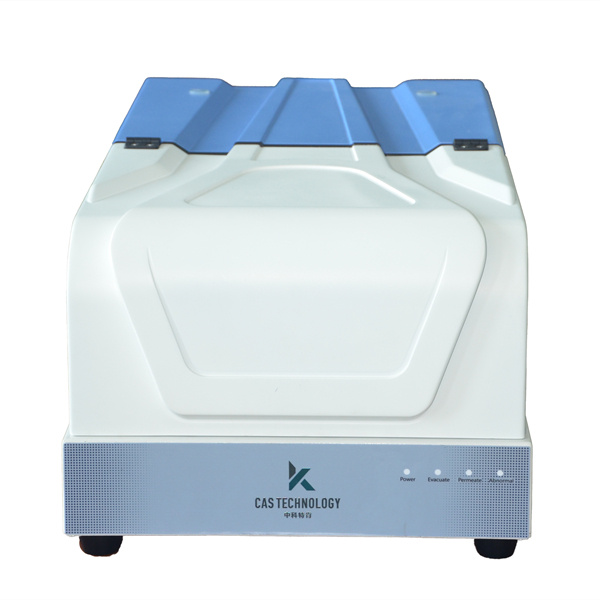

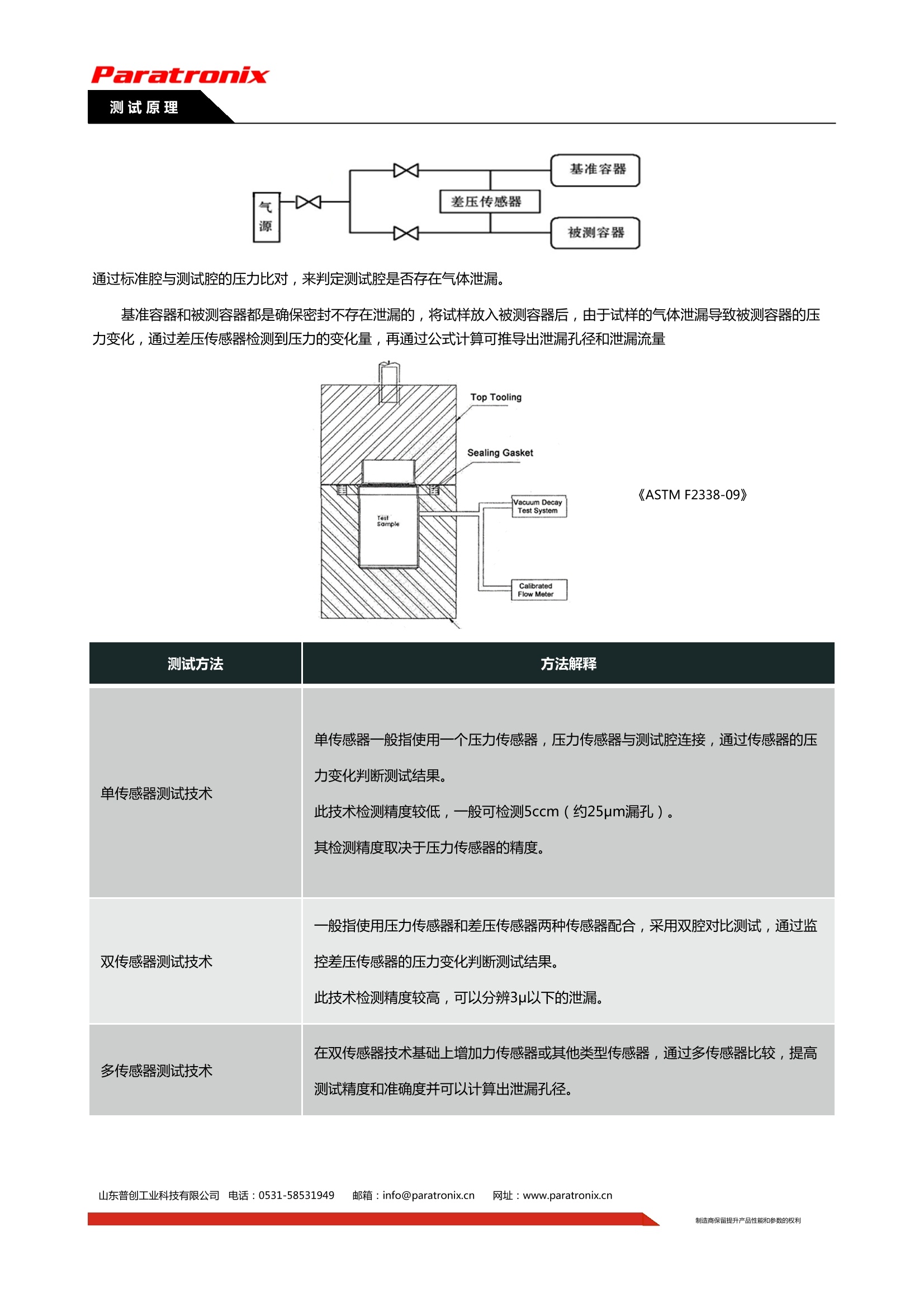

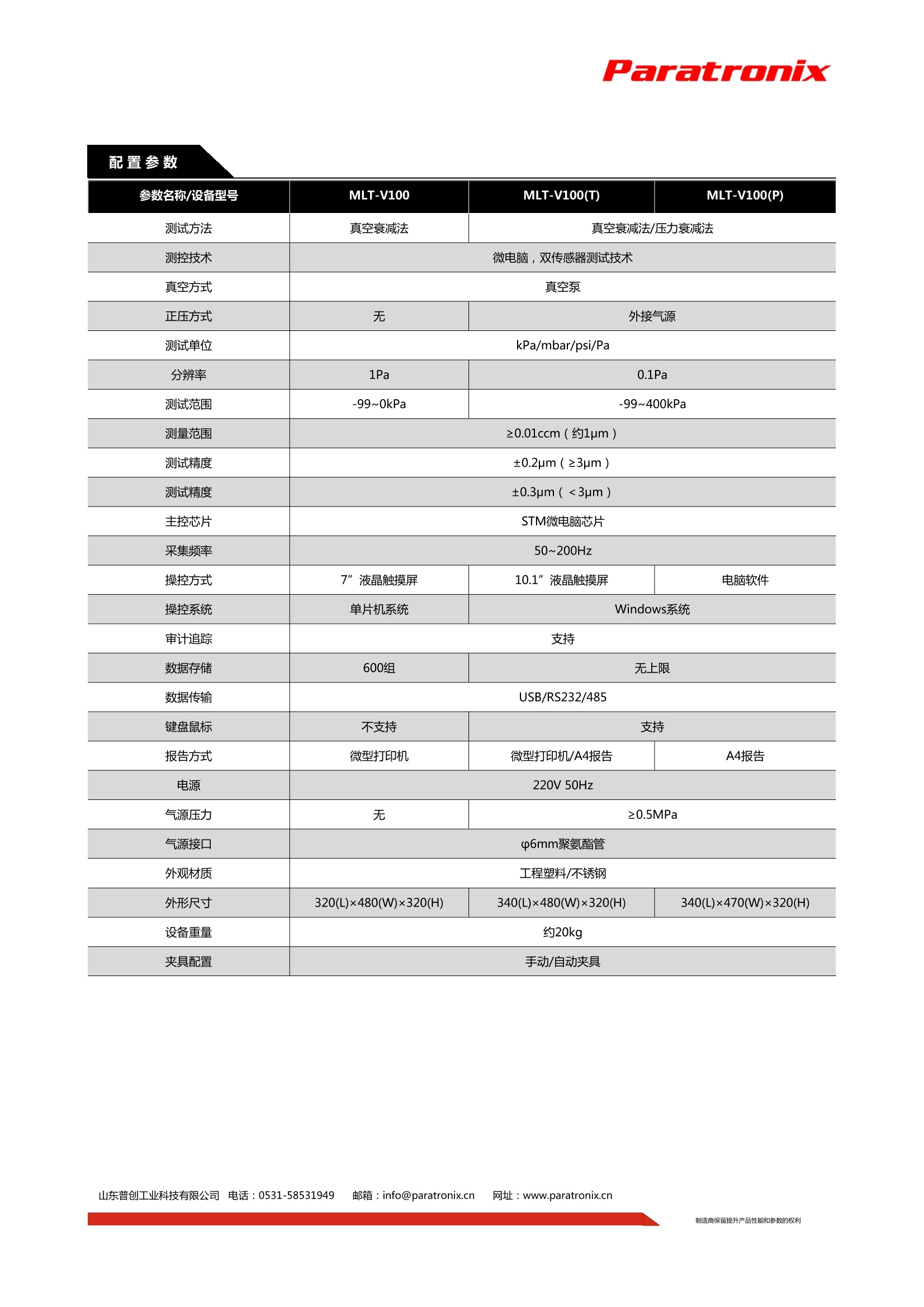

YYT 0681.18-2020 无菌医疗器械包装试验方法第18部分:用真空衰减法无损检验包装泄漏: 将测试包装放置在测试腔内施加真空。测试腔与真空源隔离﹐压力传感器(绝压或表压)单独使用或与另一个压差传感器组合使用,以监测测试腔内的真空度以及真空随时间的变化。真空衰减或测试腔内的压力上升,是由于包装顶空的气体通过任何泄漏从包装内抽出以及背景噪声所造成的。真空衰减亦会是包装内部分或进入泄漏通道的液体的挥发所致。对于这种情况,真空衰减只能在测试腔内测试压力低于该液体的汽化压力时发生。 对于透气屏障盖材的托盘或托杯,可以测试位于托盘或托杯体上和盖材与托盘的接合处的泄漏。透气盖材自身的泄漏无法被检测到。当测试这类包装时,采取物理罩住或堵住透气屏障材料表面这一措施来防止包装气休通过透气盖透出。这可能需要视所需罩堵的方法制备一些样品,但必须以非破坏性和非侵入性为前提。有透气屏障盖材包装的真空衰减可能包括来自封盖材料和屏蔽表面之间气体的背景噪声,或来自通过透气屏障材料本身在盖子/托盘密封接合处的横向气流。 测试的灵敏度取决于供试包装的设计、传感器灵敏度﹑测试腔设计,测试系统的设计以及时间和压力的临界测试参数。为任意给定的产品包装系统选择测试系统和泄漏测试参数,必须建立在包装的内装物(具有较大/很小的顶空气休的液休/固休)以及包装的性质(软或硬、透气或非透气)基础之上。仪器在拥有较灵敏的压力传感器,测试腔内空隙体积最小的情况下,测试系统就拥有能检测最小泄漏的潜力。延长测试时间能检测到更小的气休泄漏。将背景噪声压力变动降到蕞低﹐也能提高测试的灵敏度。对于有透气屏障盖材料的包装,罩堵技术能将背景噪声降到最小。对于软包装或半硬质包装,通过合理设计测试腔可以限制包装膨胀来降低噪声。测试系统中或供试包裴组件间的残留气休或捕捉的水蒸气的释放也有可能产生背景噪声。这种噪声可以通过延长测试时间使真空恢复到初始水平,或延长平衡时间将其与实际泄漏区分开来。检测设备: MLT-V100微泄漏无损密封测试仪测试腔:测试腔有一个用于容纳供试包装的下腔体和用于关闭测试腔的上腔体。图1示出了专门用于测试有透气屏障盖材包装的测试腔。测试夹具上盖有一个弹性囊,用来在测试过程中覆盖包装的透气屏障。图2和图3示出了用于测试非透气硬包装的测试腔。后两种测试腔没有弹性囊。 图1 有透气屏障盖材包装的测试腔图示A.1真空衰减泄漏测试是将供试包装暴露于外部真空来进行的。施加到包装的压力差使气休通过包装上的泄漏通道释出。如果包装内含有液体,真空度低于液休的汽化压,也将使泄漏通道中或其附近的液体挥发。在一个测试周期中,由一只或多只压力传感器监视测试腔中的压力升高,是由于包装内顶空气休和/或挥发液体通过包装上的泄漏向外迁移加背景噪声的结果所致。泄漏检测需要真空衰减超过背景噪声。背景噪声衰减可能是因包装暴露于真空下发生膨胀或测试腔内或测试系统管路中存有微量气休或水蒸气所致。通过对测试腔的设计改进,调节压力或时间参数,或在供试样品装入测试腔前将测试腔暴露于真空中一段时间可使背景噪声至最少。A.2含透气屏障盖材的包装可物理罩住或堵住包装的透气屏障表面,使得气体通过透气屏障材料释出的量为最小后进行测试。透气屏障盖材上的缺陷不能被检测,但密封区或托盘自身上的缺陷能被检测。从透气屏障盖材包装产生的真空衰减,可能包括来自盖材与罩堵表面之间的气休所形成的背景噪声,或盖材与托盘密封结合处所通过的横向气流。A.3典型的测试循环是,先将供试包装放入测试腔并罩住或堵住任何透气屏障包装表面。对闭合后的测试腔抽真空。在事先确定的时间段终点,使其达到初始目标真空,将测试腔与真空源隔离。经历一个短暂的平衡期后,在一个预先确定的测试时间内监测测试腔内的真空度。对于许多包装,从测试腔闭合到完成测试周期可能只需要几秒钟的时间。以下描述了测试周期的时间,压力以及泄漏测试接受准则等各种临界测试参数。图A.l示出了预期的有各种泄漏测试不通过模式的典型测试周期。注。以下条文中所用的临界试验参数的术语可能与泄漏制造商用的术语不同,但定义保持一致。A.3.1储备真空( reserve vacuum)储备真空以压力单位mbar或Pa表示。有些设备用绝压描述储备真空,而有些设备用相对大气压的真空(负压)描述储备真空。如用真空术语,储备真空宜稍微大于目标真空;如用绝压术语,储备真空宜稍小于目标真空。A.3.2测试前真空吹扫(flush)测试前真空吹扫是将空的测试腔和测试系统保持在储备真空条件下,马上要开始对一供试样品进A.3.1储备真空( reserve vacuum)储备真空以压力单位mbar或Pa表示。有些设备用绝压描述储备真空,而有些设备用相对大气压的真空(负压)描述储备真空。如用真空术语,储备真空宜稍微大于目标真空;如用绝压术语,储备真空宜稍小于目标真空。A.3.2测试前真空吹扫(flush)测试前真空吹扫是将空的测试腔和测试系统保持在储备真空条件下,马上要开始对一供试样品进行泄漏测试前的一个时间段。测试前真空吹扫不需要进行泄漏测试,但可使背景噪声最小化从而可使泄漏测试方法的灵敏度。A.3.3目标真空目标真空是测试周期第一阶段中仪器程序所要达到的真空度、一旦达到目标真空度﹐真空源自动与测试腔和测试周期进程隔离。目标真空以压力单位mbar 或Pa表示。A.3.4 测试真空测试真空是在整个测试周期中测得的测试腔的真空度。测试真空以压力单位mbar或Pa表示。有些设备用真空(负压)表示测试真空,有些设备则用绝压表示测试真空。两者见图A.1 。A.3.5抽真空时间和参考抽真空时间参考抽真空时间是达到目标真空的分配的时间,达到目标真空所必须的实际时间是抽真空时间。抽真空时间和参考抽真空时间都用时间单位秒表示。如果编程的测试周期是监测这一时段中真空上升(或绝压下降),那就要用参考真空设置和参考抽真空时间的规范。A.3.6平衡时间平衡时间紧接在抽真空时间之后,平衡时间(用s表示)是为了使测试腔中压力波动趋于稳定并兼顾到包装周围间隙中气体的逸出(如,从螺盖周围)。典型的平衡时间是几秒钟,但当需要检验液体从泄漏空间中的挥发时的快速压升(即失去真空)时,平衡时间可以很短(A.3.7测试时间测试时间(用s表示)紧接在平衡时间之后,在测试时间内持续监测测试真空,以发现包装泄漏的证据。在抽真空时间、平衡时间和测试时间使用同一压力传感器测量。在测试时间内也可用另一只有较大灵敏度的压差传感器检测最小泄漏引起的压力改变。A.3.8参考真空参考真空定义为达到目标真空后并在整个平衡时间和测试时间内测试腔内必须保持的真空度。参考真空是一个稍微低于目标真空或测试真空的真空度,用压力单位mbar或 Pa表示,使用绝压时参考真空是稍微高于目标真空或测试真空。A.3.9参考真空衰减参考真空衰减定义为在测试时间内最大允许真空降(绝压则为上升)。参考真空衰减可以用压力单位 Pa或用压力变化单位(Pa/s)表示。A.4下列情况之一发生时,供试包装识别为拒收(“不通过"):a)在分配的参考抽真空时间内未达到目标真空;b)在平衡时间或测试时间内,测试真空降至参考真空以下(或,测试真空绝压升至参考真空绝压以上);c)在测试时间内,测试腔的真空衰减(或压升)超过了参考真空衰减(或允许的压升)。A.5下列准则均满足时,包装被识别为接收(通过):a)在设定的参考抽真空时间内达到目标真空;b)在平衡时间和测试时间内,测试腔真空满足或超过参考真空(或测试腔绝压保持在等于或低于参考真空绝压);以上);c)在测试时间内,测试腔的真空衰减(或压升)超过了参考真空衰减(或允许的压升)。A.5下列准则均满足时,包装被识别为接收(通过):a)在设定的参考抽真空时间内达到目标真空;b)在平衡时间和测试时间内,测试腔真空满足或超过参考真空(或测试腔绝压保持在等于或低于参考真空绝压);c)测试时间过程中,测试腔真空衰减保持小于或等于参考真空衰减(或测试腔压升保持等于或低于参考真空压升)。Paratronix 产品介绍 MLT系列微泄漏无损密封测试仪依据《ASTM F2338-2013包装泄漏的标准检测方法-真空衰减法》标准研发。专业适用于各种空的/预充式 注射器、水针及粉针瓶(玻璃/塑料)、灌装压盖瓶、奶粉罐、其他硬质包装容器、电器元件等试样的无损正、负压的微泄漏测试。本产品采用先 进的设计和严谨、科学的计算方法保证了其快速测试和高准确度及高稳定性。亦可满足用户的非标准(软件或测试夹具)定制。 泄漏试验方法比较 水浴法测试 比较项目 微泄漏检测 10~20μm 能够检测的最小孔径 <1μm可检出 >30s 测试时间 10s左右 感官试验,量化难 示值管理量化 泄漏量、泄露孔径 重复性差 再现性 可进行数值再现 破坏试验 破坏/非破坏性 非破坏性试验 水(需要维护) 试验介质 空气 小泄漏不易发现 人为错误 数值管理,无需人工 可以定位漏点 漏点确认 不能确认漏点 执行标准 《ASTM F2338-13包装泄漏的标准检测方法-真空衰减法》 《USP1207美国药典标准 》 《药品GMP指南——无菌药品》11.1密封完整性测试 《中国药典》2020年版四部微生物检查法 《化学药品注射剂包装系统密封性研究技术指南(试行)》《YYT 0681.18-2020无菌医疗器械包装试验方法第18部分:用真空衰减法无损检验包装泄漏》 通过标准腔与测试腔的压力比对,来判定测试腔是否存在气体泄漏。 基准容器和被测容器都是确保密封不存在泄漏的,将试样放入被测容器后,由于试样的气体泄漏导致被测容器的压 力变化,通过差压传感器检测到压力的变化量,再通过公式计算可推导出泄漏孔径和泄漏流量 测试方法 方法解释 单传感器测试技术 单传感器一般指使用一个压力传感器,压力传感器与测试腔连接,通过传感器的压 力变化判断测试结果。 此技术检测精度较低,一般可检测5ccm(约25μm漏孔)。 其检测精度取决于压力传感器的精度。 双传感器测试技术 一般指使用压力传感器和差压传感器两种传感器配合,采用双腔对比测试,通过监 控差压传感器的压力变化判断测试结果。 此技术检测精度较高,可以分辨3μ以下的泄漏。 多传感器测试技术 在双传感器技术基础上增加力传感器或其他类型传感器,通过多传感器比较,提高 测试精度和准确度并可以计算出泄漏孔径。 技术优势 ● 内置10吋触摸屏电脑与外置电脑可选; ● 单样检测过程用时在15S内(管路、腔体的抽真空,保压和样品测试时间); ● 可精确显示泄漏孔径(≥1μm)及泄漏量 ; ● 测试腔与主机为分体布局,一套测试腔适用5种以上规格试样; ● 测试腔为铝合金或不锈钢制造,气动夹持; ● 内置流量计,一键完成流量校准; ● 具备零点、漏孔、流量3种校准方式; ● 测试结果具备压力衰减、泄漏孔径、泄漏流量三种判断模式 ● 测试结果流量误差≤0.1sccm ● 真空分辨率≤1pa/0.01mbar/0.0001psi ● 具备(kpa/mbar/pa/psi)等测试单位转换 ● 可检测西林瓶,输液袋,隐形眼镜、奶粉罐,电子配件等各种软、硬试样的正负压力衰减测试; 国 儿 看瓜 心 园 心 国整际 回口 中国 P aratrab be 参数名称/设备型号 MLT-V100 MLT-V100(T) MLT-V100(P) 测试方法 真空衰减法 真空衰减法/压力衰减法 测控技术 微电脑,双传感器测试技术 真空方式 真空泵 正压方式 无 外接气源 测试单位 kPa/mbar/psi/Pa 分辨率 1Pa 0.1Pa 测试范围 -99~0kPa -99~400kPa 测量范围 ≥0.01ccm(约1μm) 测试精度 ±0.2μm(≥3μm) 测试精度 ±0.3μm(<3μm) 主控芯片 STM微电脑芯片 采集频率 50~200Hz 操控方式 7”液晶触摸屏 10.1”液晶触摸屏 电脑软件 操控系统 单片机系统 Windows系统 审计追踪 支持 数据存储 600组 无上限 数据传输 USB/RS232/485 键盘鼠标 不支持 支持 报告方式 微型打印机 微型打印机/A4报告 A4报告 电源 220V 50Hz 气源压力 无 ≥0.5MPa 气源接口 φ6mm聚氨酯管 外观材质 工程塑料/不锈钢 外形尺寸 320(L)×480(W)×320(H) 340(L)×480(W)×320(H) 340(L)×470(W)×320(H) 设备重量 约20kg 夹具配置 手动/自动夹具

确定

还剩2页未读,是否继续阅读?

山东普创工业科技有限公司为您提供《YYT 0681.18-2020用真空衰减法无损检验包装泄漏》,该方案主要用于玻璃中密封性检测,参考标准--,《YYT 0681.18-2020用真空衰减法无损检验包装泄漏》用到的仪器有西林瓶微量泄漏检测仪MLT-V100(T)、 YY0018-2016接骨螺钉性能测试仪PBSC-RP30普创paratronix、玻璃瓶耐内压试验仪SPT-01、热封仪HST-01A热封试验仪、自动计时法持粘性测试仪CZY-03、纸张测厚仪PTT-03A

推荐专场

扭转试验机、弯曲试验机

更多

相关方案

更多

该厂商其他方案

更多