方案详情

文

动态图像法(Dynamic image analysis, DIA)依据的标准为ISO 13322-2,基本原理简单来说就是:“所见即所得”,分散后的样品颗粒在相机镜头前移动,通过相机拍摄图像,基于颗粒图像确定颗粒的粒径粒形信息。动态图像法可以在几分钟内分析数百万甚至几千万的样品颗粒,结果基于庞大的数据量,代表性强,统计性好,可以准确获得颗粒的粒径粒形信息。GB/T 39251《增材制造金属粉末表征方法》规定动态图像法作为金属粉末粒形的表征方法。

方案详情

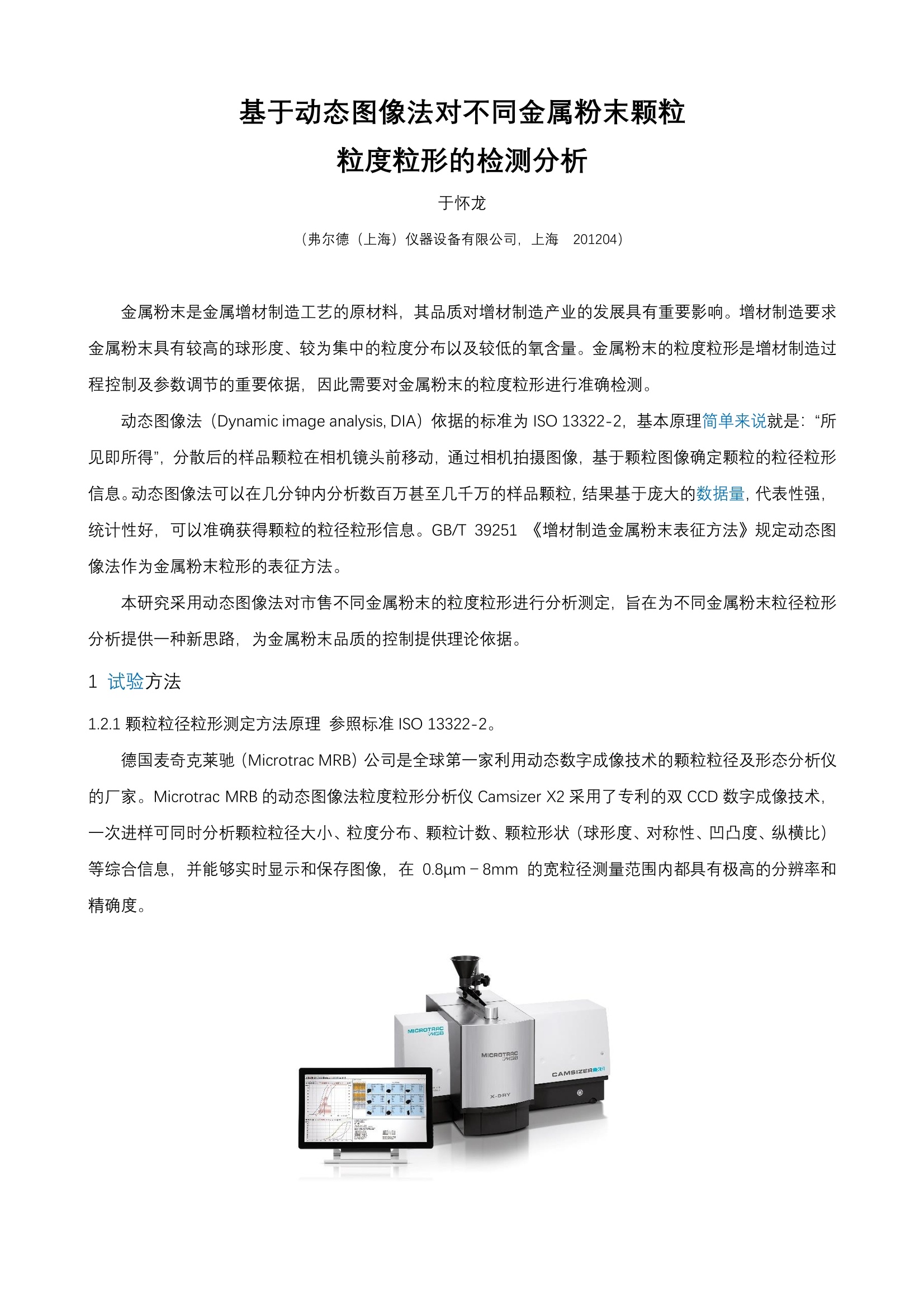

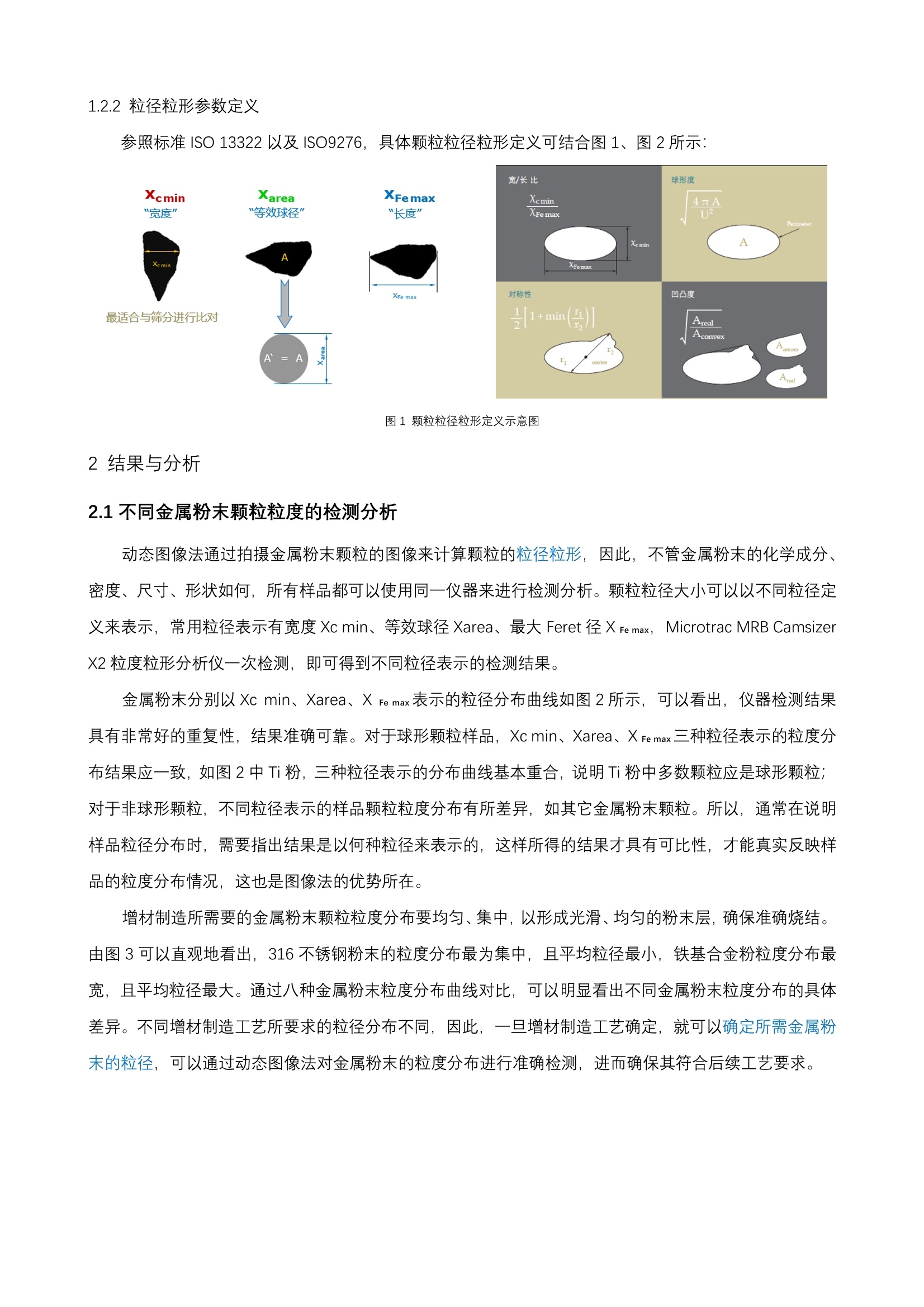

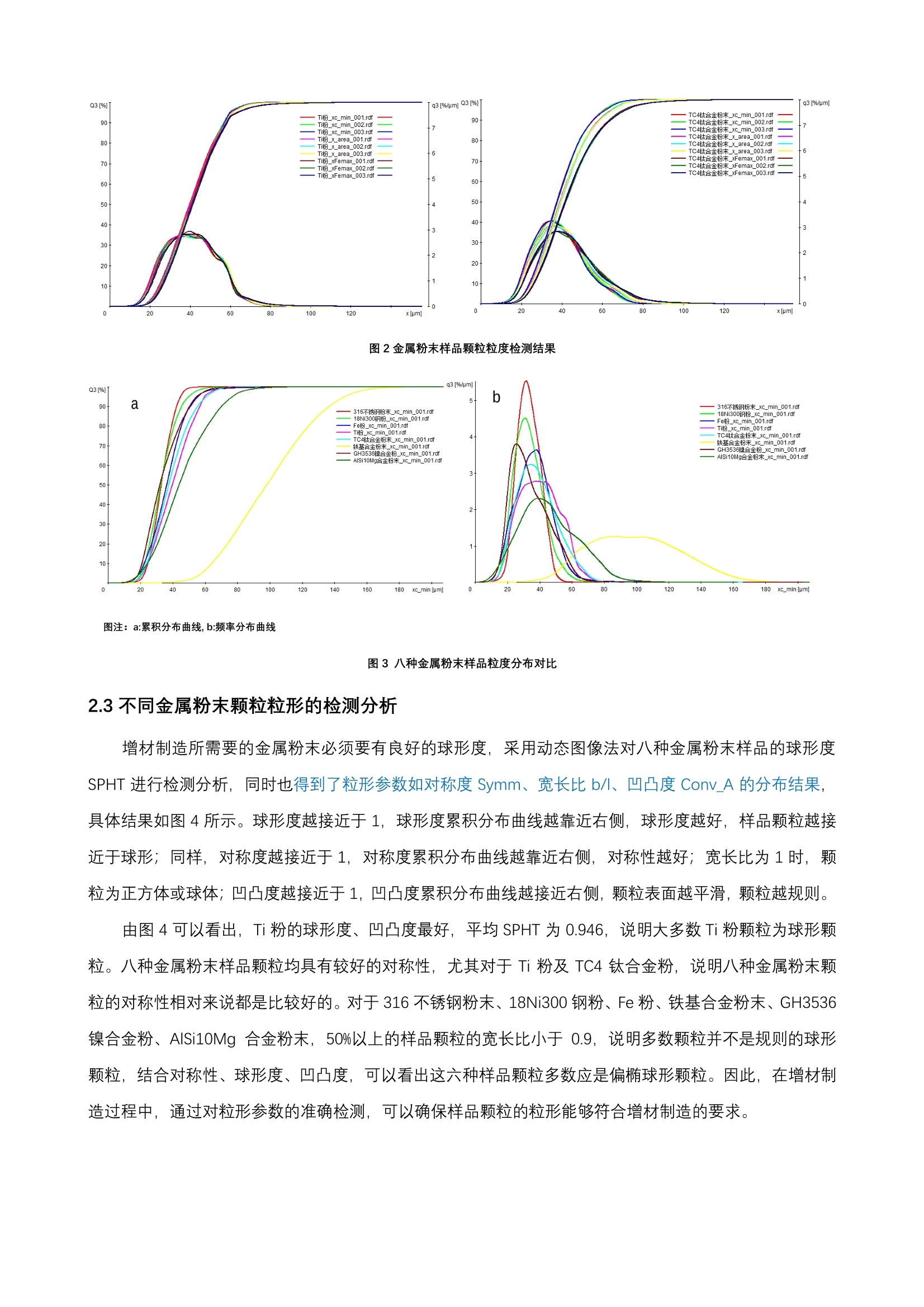

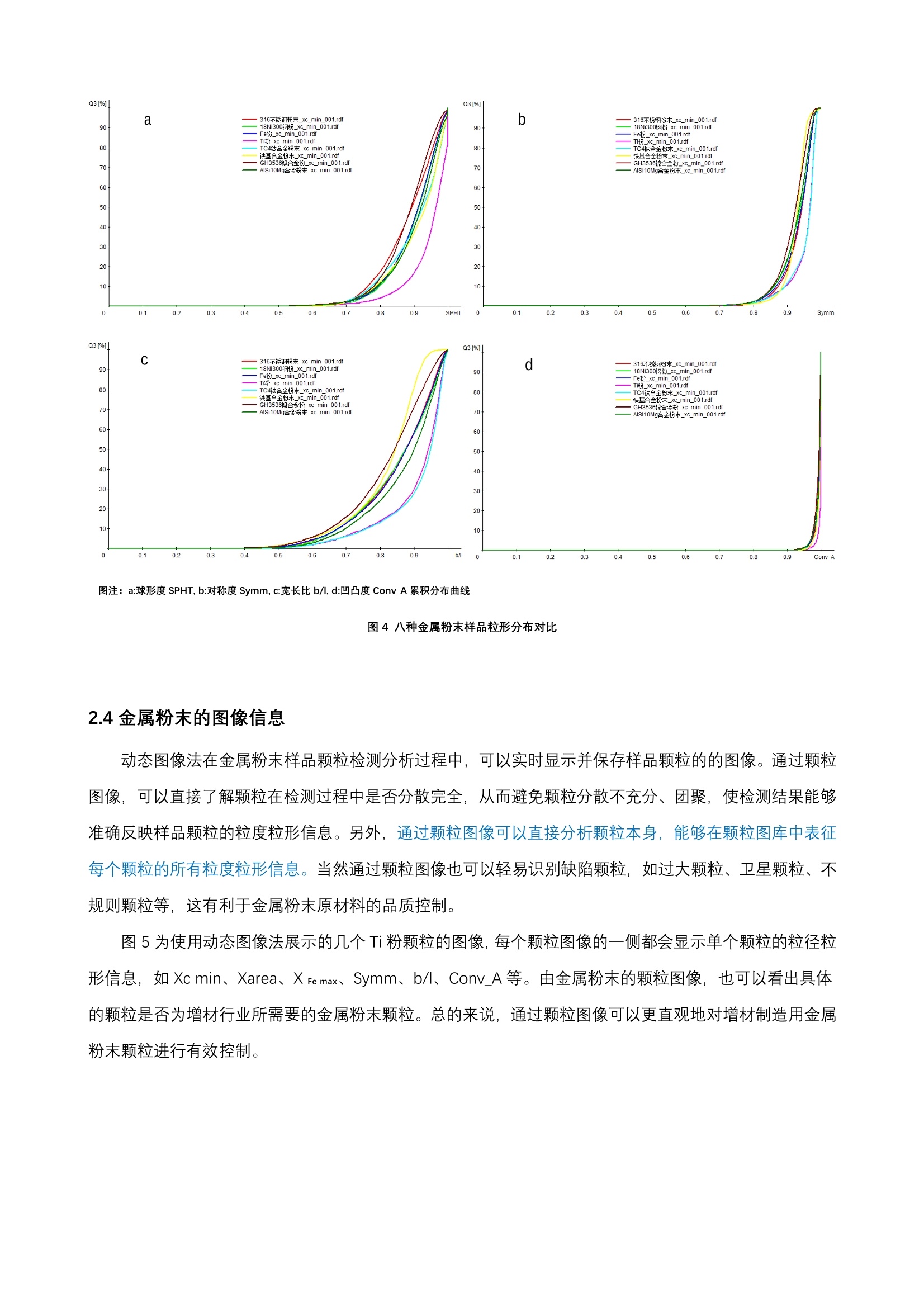

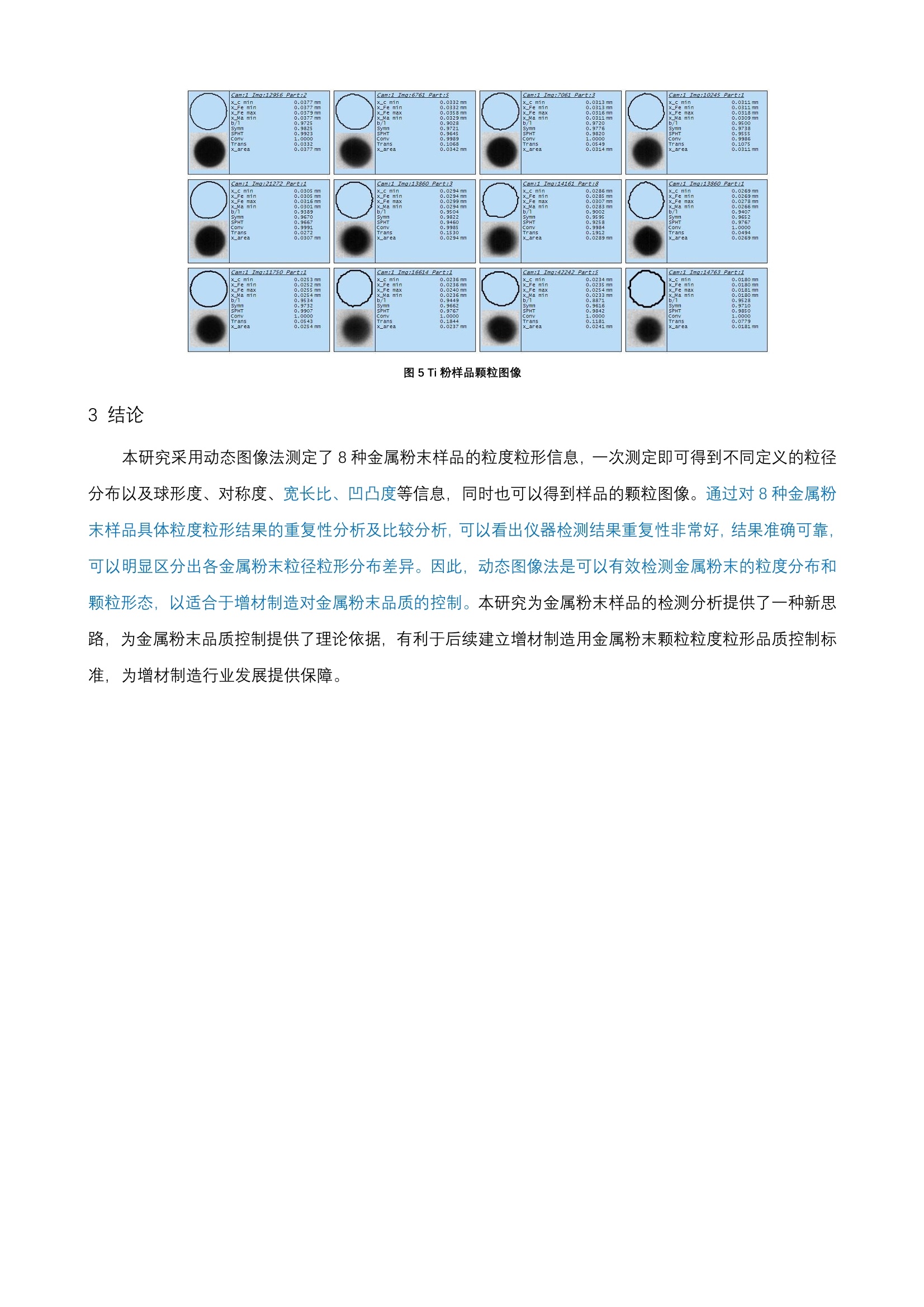

基于动态图像法对不同金属粉末颗粒粒度粒形的检测分析 于怀龙 (弗尔德(上海)仪器设备有限公司,上海 201204) 金属粉末是金属增材制造工艺的原材料,其品质对增材制造产业的发展具有重要影响。增材制造要求金属粉末具有较高的球形度、较为集中的粒度分布以及较低的氧含量。金属粉末的粒度粒形是增材制造过程控制及参数调节的重要依据,因此需要对金属粉末的粒度粒形进行准确检测。 动态图像法(Dynamic image analysis, DIA)依据的标准为 ISO 13322-2,基本原理简单来说就是:“所见即所得",分散后的样品颗粒在相机镜头前移动,通过相机拍摄图像,基于颗粒图像确定颗粒的粒径粒形信息。动态图像法可以在几分钟内分析数百万甚至几千万的样品颗粒,结果基于庞大的数据量,代表性强,统计性好, 可以准确获得颗粒的粒径粒形信息。GB/T 39251《增材制造金属粉末表征方法》规定动态图像法作为金属粉末粒形的表征方法。 本研究采用动态图像法对市售不同金属粉末的粒度粒形进行分析测定,旨在为不同金属粉末粒径粒形分析提供一种新思路,为兰金属粉末品质的控制提供理论依据。 1试验方法 1.2.1颗粒粒径粒形测定方法原理参照标准 ISO 13322-2。 德国麦奇奇莱驰(Microtrac MRB)公司是全球第一家利用动态数字成像技术的颗粒粒径及形态分析仪的厂家。Microtrac MRB的动态图像法粒度粒形分析仪Camsizer X2 采用了专利的双 CCD 数字成像技术,一次进样可同时分析颗粒粒径大小、粒度分布、颗粒计数、颗粒形状(球形度、对称性、凹凸度、纵横比)等综合信息,并能够实时显示和保存图像,在 0.8um-8mm的宽粒径测量范围内都具有极高的分辨率和精确度。 1.2.2粒径粒形参数定义 参照标准 ISO 13322 以及 ISO9276, 具体颗粒粒径粒形定义可结合图1、图2所示: 图1颗粒粒径粒形定义示意图 2结果与分析 2.1不同金属粉末颗粒粒度的检测分析 动态图像法通过拍摄金属粉末颗粒的图像来计算颗粒的粒径粒形,因因此,不管金属粉末的化学成分、密度、尺寸、形状如何,所有样品都可以使用同一仪器来进行检测分析。颗粒粒径大小可以以不同粒径定义来表示,常用粒径表示有宽度 Xc min、等效球径 Xarea、最大 Feret 径X Fe max,,1Microtrac MRB CamsizerX2粒度粒形分析仪一次检测,即可得到不同粒径表示的检测结果。 金属粉末分别以 Xc min、Xarea、X Fe max 表示的粒径分布曲线如图2所示,可以看出,仪器检测结果具有非常好的重复性,结果准确可靠。对于球形颗粒样品, Xc min、Xarea、X Fe max三种粒径表示的粒度分布结果应一致,如图2中Ti粉,三种粒径表示的分布曲线基本重合,说明Ti粉中多数颗粒应是球形形粒;对于非球形颗粒,不同粒径表示的样品颗粒粒度分布有所差异,如其它金属粉末颗粒。所以,通常在说明样品粒径分布时,需要指出结果是以何种粒径来表示的,这样所得的结果才具有可比性,才能真实反映样品的粒度分布情况,这也是图像法的优势所在。 图2金属粉末样品颗粒粒度检测结果 图注:a:累积分布曲线,b:频率分布曲线 图3八种金属粉末样品粒度分布对比 2.3不同金属粉末颗粒粒形的检测分析 增材制造所需要的金属粉末必须要有良好的球形度,采用动态图像法对八种金属粉末样品的球形度SPHT进行检测分析,同时也得到了粒形参数如对称度 Symm、宽长比 b/l、凹凸度 Conv_A 的分布结果,具体结果如图4所示。球形度越接近于1,球形度累积分布曲线越靠近右侧,球形度越好,样品颗粒越接近于球形;同样,对称度越接近于1,对称度累积分布曲线越靠近右侧,对称性越好;宽长比为1时,颗粒为正方体或球体;凹凸度越接近于1,凹凸度累积分布曲线越接近右侧,颗粒表面越平滑,颗粒越规则。 由图4可以看出, Ti 粉的球形度、凹凸度最好,平均SPHT为 0.946,说明大多数 Ti 粉颗粒为球形颗粒。八种金属粉末样品颗粒均具有较好的对称性,尤其对于 Ti 粉及 TC4 钛合金粉,说明八种金属粉末颗粒的对称性相对来说都是比较好的。对于316不锈钢粉末、18Ni300 钢粉、Fe粉、铁基合金粉末、GH3536镍合金粉、AISi10Mg 合金粉末,50%以上的样品颗粒的宽长比小于 0.9,说明多数颗粒并不是规则的球形颗粒,结合对称性、球形度、凹凸度,可以看出这六种样品颗粒多数应是偏椭球形颗粒。因此,在增材制造过程中,通过对粒形参数的准确检测,可以确保样品颗粒的粒形能够符合增材制造的要求。 Q3 1%1 Q3 [%] 图注:a:球形度 SPHT, b:对称度 Symm, c:宽长比 b/l, d:凹凸度 Conv_A累积分布曲线 图4八种金属粉末样品粒形分布对比 2.4金属粉末的图像信息 动态图像法在金属粉末样品颗粒检测分析过程中,,可以实时显示并保存样品颗粒的的图像。通过颗粒图像, 可以直接了解颗粒在检测过程中是否分散完全,从而避免颗粒分散不充分、团聚,使检测结果能够准确反映样品颗粒的粒度粒形信息。另外,通过颗粒图像可以直接分析颗粒本身,能够在颗粒图库中表征每个颗粒的所有粒度粒形信息。当然通过颗粒图像也可以轻易识别缺陷颗粒,如过大颗粒、卫星颗粒、不规则颗粒等,这有利于金属粉末原材料的品质控制。 图5为使用动态图像法展示的几个 Ti粉颗粒的图像,每个颗粒图像的一侧都会显示单个颗粒的粒径粒形信息,如Xc min、Xarea、X Fe max、 Symm、b/I、Conv_A等。由金属粉末的颗粒图像,也可以看出具体的颗粒是否为增材行业所需要的金属粉末颗粒。总的来说,通过颗粒图像可以更直观地对增材制造用金属粉末颗粒进行有效控制。 图5Ti粉品颗粒图像 3结论 本研究采用动态图像法测定了8种金属粉末样品的粒度粒形信息,-一次测定即可得到不同定义的粒径分布以及球形度、对称度、宽长比、凹凸度等信息,同时也可以得到样品的颗粒图像。通过对8种金属粉末样品具体粒度粒形结果的重复性分析及比较分析,可以看出仪器检测结果重复性非常好,结果准确可靠,可以明显区分出各金属粉末粒径粒形分布差异。因此,动态图像法是可以有效检测金属粉末的粒度分布和颗粒形态,以适合于增材制造对金属粉末品质的控制。本研究为金属粉末样品的检测分析提供了一种新思路,为金属粉末品质控制提供了理论依据,有利于后续建立增材制造用金属粉末颗粒粒度粒形品质控制标准,为增材制造行业发展提供保障。 金属粉末是金属增材制造工艺的原材料,其品质对增材制造产业的发展具有重要影响。增材制造要求金属粉末具有较高的球形度、较为集中的粒度分布以及较低的氧含量。金属粉末的粒度粒形是增材制造过程控制及参数调节的重要依据,因此需要对金属粉末的粒度粒形进行准确检测。动态图像法(Dynamic image analysis, DIA)依据的标准为ISO 13322-2,基本原理简单来说就是:“所见即所得”,分散后的样品颗粒在相机镜头前移动,通过相机拍摄图像,基于颗粒图像确定颗粒的粒径粒形信息。动态图像法可以在几分钟内分析数百万甚至几千万的样品颗粒,结果基于庞大的数据量,代表性强,统计性好,可以准确获得颗粒的粒径粒形信息。GB/T 39251 《增材制造金属粉末表征方法》规定动态图像法作为金属粉末粒形的表征方法。本研究采用动态图像法对市售不同金属粉末的粒度粒形进行分析测定,旨在为不同金属粉末粒径粒形分析提供一种新思路,为金属粉末品质的控制提供理论依据。

确定

还剩3页未读,是否继续阅读?

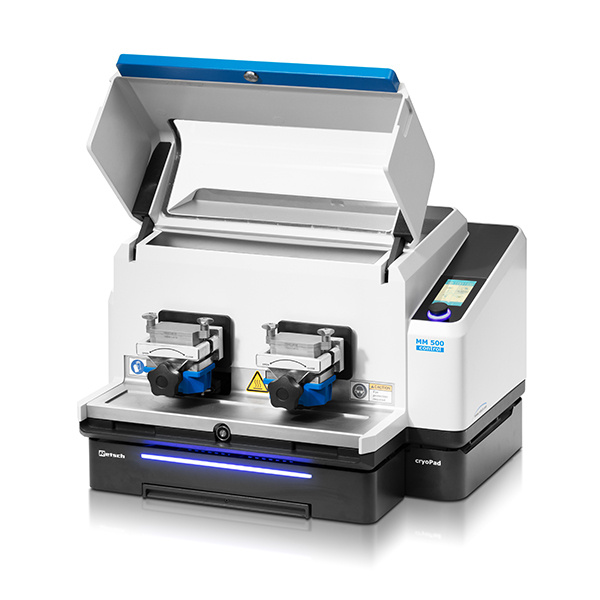

弗尔德(上海)仪器设备有限公司为您提供《金属粉末颗粒中粒度粒形检测方案(激光粒度仪)》,该方案主要用于其他中理化分析检测,参考标准--,《金属粉末颗粒中粒度粒形检测方案(激光粒度仪)》用到的仪器有德国Retsch(莱驰)高能控温球磨仪MM500 control

推荐专场

相关方案

更多

该厂商其他方案

更多