方案详情

文

对产品和零件粗糙度等形貌特征的评价,大多希望在不破

坏零件的情况下进行,但大多数零件的形状都很复杂,因此,

在不破坏零件的前提下,对其进行形状评价的测定机很少。3D

测定激光显微镜OLS 系列是利用多种类物镜在不接触样品的情

况下超快速进行微米到超微米的精密形状测定的装置。本次介

绍利用OLS 专用长工作距离物镜进行驱动器零件的表面粗糙度

和磨损痕迹的评价的实例

方案详情

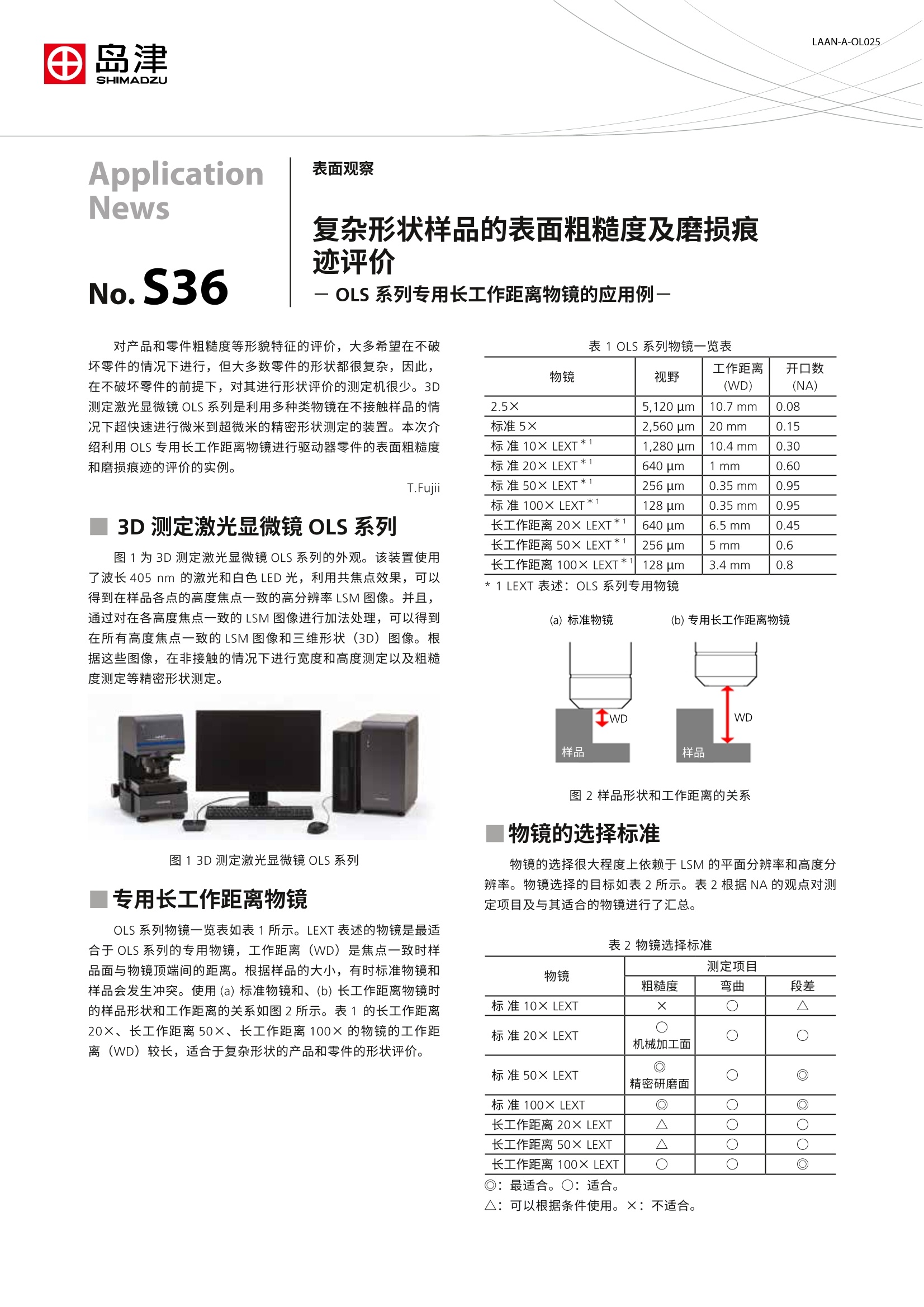

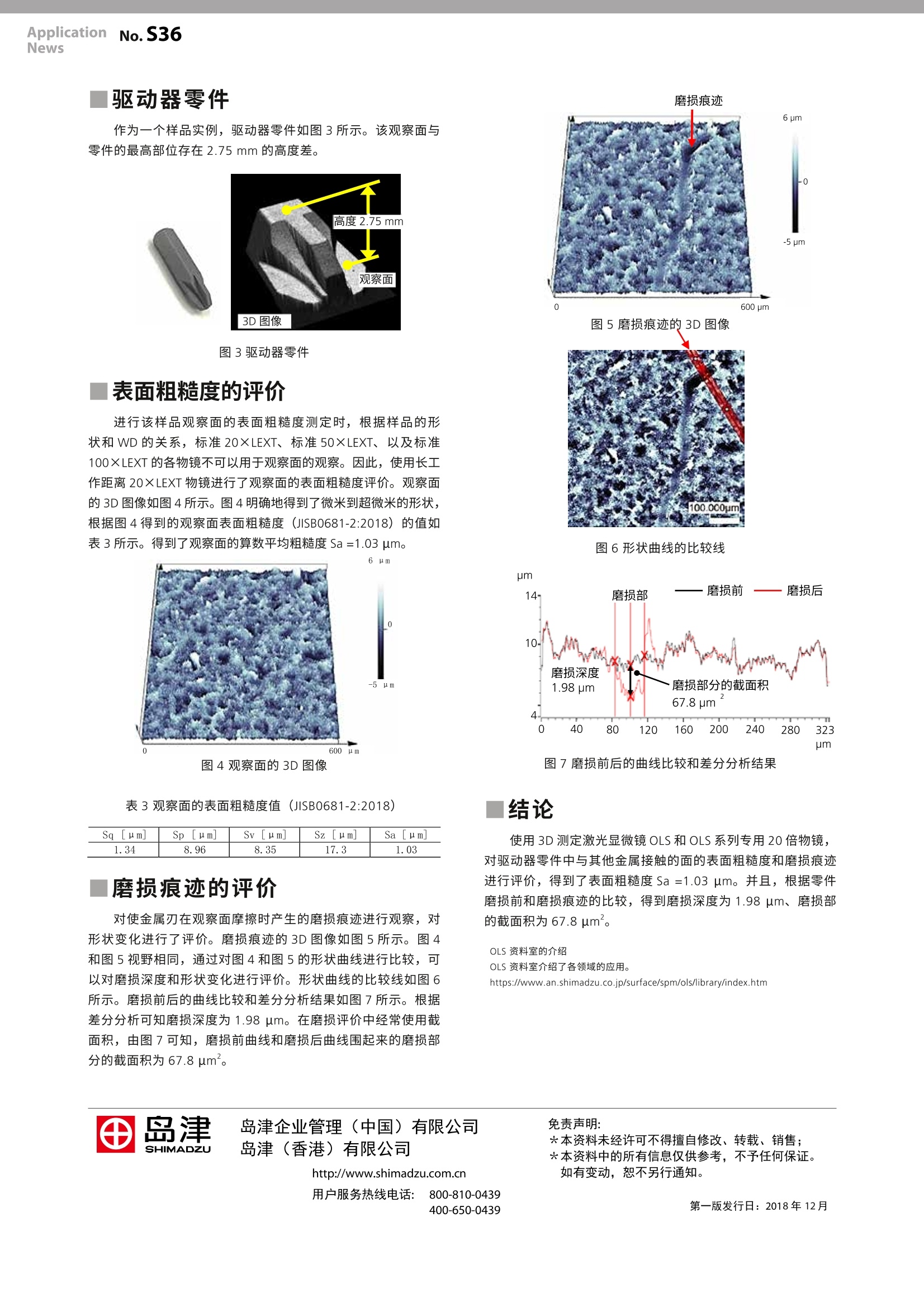

LAAN-A-OL025 ApplicationnNo.S36News磨损痕迹6 pm第一版发行行:2018年12月400-650-0439 ApplicationNews 复杂形状样品的表面粗糙度及磨损痕迹评价 No.S36 - OLS系列专用长工作距离物镜的应用例一 对产品和零件粗糙度等形貌特征的评价,大多希望在不破坏零件的情况下进行,但大多数零件的形状都很复杂,因此,在不破坏零件的前提下,对其进行形状评价的测定机很少。3D测定激光显微镜 OLS 系列是利用多种类物镜在不接触样品的情况下超快速进行微米到超微米的精密形状测定的装置。本次介绍利用OLS 专用长工作距离物镜进行驱动器零件的表面粗糙度和磨损痕迹的评价的实例。 T.Fujii 3D 测定激光显微镜 OLS系列 图1为3D测定激光显微镜 OLS系列的外观。该装置使用了波长405 nm 的激光和白色 LED光,利用共焦点效果,可以得到在样品各点的高度焦点一致的高分辨率LSM图像。并且,通过对在各高度焦点一致的 LSM 图像进行加法处理,可以得到在所有高度焦点一致的 LSM 图像和三维形状(3D)图像。根据这些图像,在非接触的情况下进行宽度和高度测定以及粗糙度测定等精密形状测定。 图13D测定激光显微镜 OLS系列 专用长工作距离物镜 OLS 系列物镜一览表如表1所示。 LEXT 表述的物镜是最适合于 OLS系列的专用物镜,工作距离(WD)是焦点一致时样品面与物镜顶端间的距离。根据样品的大小,有时标准物镜和样品会发生冲突。使用(a)标准物镜和、(b)长工作距离物镜时的样品形状和工作距离的关系如图2所示。表1的长工作距离20×、长工作距离50×、长工作距离100×的物镜的工作距离(WD)较长,适合于复杂形状的产品和零件的形状评价。 表 1OLS系列物镜一览表 物镜 视野 工作距离(WD) 开口数 (NA) 2.5× 5,120 um 10.7 mm 0.08 标准5× 2,560 um 20mm 0.15 标准10×LEXT*1 1,280 um 10.4mm 0.30 标准20×LEXT*-*1 640 um 1 mm 0.60 标准50×LEXT*-*1 256 um 0.35mm 0.95 标准100×LEXT-*1 128 um 0.35mm 0.95 长工作距离 20× LEXT*1 640 um 6.5 mm 0.45 长工作距离50×LEXT*1 256 um 5mm 0.6 长工作距离100×LEXT*1 128 um 3.4mm 0.8 * 1 LEXT 表述: OLS系列专用物镜 图2样品形状和工作距离的关系 物镜的选择标准 物镜的选择很大程度上依依赖 LSM的平面分辨率和高度分辨率。物镜选择的目标如表2所示。表2根据NA的观点对测定项目及与其适合的物镜进行了汇总。 表2物镜选择标准 物镜 测定项目 粗糙度 弯曲 段差 标准10× LEXT 0 标准20×LEXT 机械加工面 0 标准50×LEXT ◎ 精密研磨面 ◎ 标准100×LEXT 长工作距离20×LEXT 长工作距离50× LEXT 长工作距离100× LEXT 0 ◎:最适合。○:适合。 ▲:可以根据条件使用。×:不适合。 驱动器零件 作为一个样品实例,驱动器零件如图3所示。该观察面与零件的最高部位存在2.75mm 的高度差。 图3驱动器零件 表面粗糙度的评价 进行该样品观察面的表面粗糙度测定时,根据样品的形状和WD 的关系,标准20×LEXT、标准50×LEXT、以及标准100×LEXT的各物镜不可以用于观察面的观察。因此,使用长工作距离20XLEXT物镜进行了观察面的表面粗糙度评价。观察面的3D图像如图4所示。图4明确地得到了微米到超微米的形状,根据图4得到的观察面表面粗糙度 (JISBO681-2:2018)的值如表3所示。得到了观察面的算数平均粗糙度 Sa=1.03 um。 6um 0 -5um 图4观察面的3D图像 表3观察面的表面粗糙度值 (JISB0681-2:2018) Sq [um] Sv [um] Sz [um] Sa [um] 1.34 8.96 8.35 17.3 1.03 磨损痕迹的评价 对使金属刃在观察面摩擦时产生的磨损痕迹进行观察,对形状变化进行了评价。磨损痕迹的3D图像如图5所示。图4和图5视野相同,通过对图4和图5的形状曲线进行比较,可以对磨损深度和形状变化进行评价。形状曲线的比较线如图6所示。磨损前后的曲线比较和差分分析结果如图7所示。根据差分分析可知磨损深度为1.98 um。在磨损评价中经常使用截面积,由图7可知,磨损前曲线和磨损后曲线围起来的磨损部分的截面积为67.8 um。 -0 -5 pm 0 600um 图5磨损痕迹的3D图像 图6形状曲线的比较线 um 图7磨损前后的曲线比较和差分分析结果 结论 使用3D测定激光显微镜OLS 和 OLS 系列专用20倍物镜,对驱动器零件中与其他金属接触的面的表面粗糙度和磨损痕迹进行评价,得到了表面粗糙度 Sa =1.03 um。并且,根据零件磨损前和磨损痕迹的比较,得到磨损深度为1.98 um、磨损部的截面积为67.8 um。 OLS 资料室的介绍 ( OLS资料室介绍了各领域的应用。 ) ( h ttps://www.an.shimadzu.co .j p/surface/spm/ols/libr a ry/index.ht m ) ( *本资料未经许可不得擅自修改、转载、销售; ) *本资料中的所有信息仅供参考,不予任何保证。 ( 如有变动,恕不另行通知。 ) 对产品和零件粗糙度等形貌特征的评价,大多希望在不破坏零件的情况下进行,但大多数零件的形状都很复杂,因此,在不破坏零件的前提下,对其进行形状评价的测定机很少。3D测定激光显微镜OLS 系列是利用多种类物镜在不接触样品的情况下超快速进行微米到超微米的精密形状测定的装置。本次介绍利用OLS 专用长工作距离物镜进行驱动器零件的表面粗糙度和磨损痕迹的评价的实例

确定

还剩1页未读,是否继续阅读?

岛津企业管理(中国)有限公司为您提供《产品和零件中与粗糙度等形貌特征相关的检测方案(扫描探针)》,该方案主要用于其他中与粗糙度等形貌特征相关的检测,参考标准--,《产品和零件中与粗糙度等形貌特征相关的检测方案(扫描探针)》用到的仪器有SPM-8100FM型高分辨原子力显微镜

推荐专场

相关方案

更多

该厂商其他方案

更多