方案详情

文

本试验使用的超声波疲劳试验系统能够在20 kHz的频率下进行试验,在约14小时内完成109个循环的试验。因此,该测试系统是一个非常有效率的测量系统,用于超过109个循环的疲劳试验

方案详情

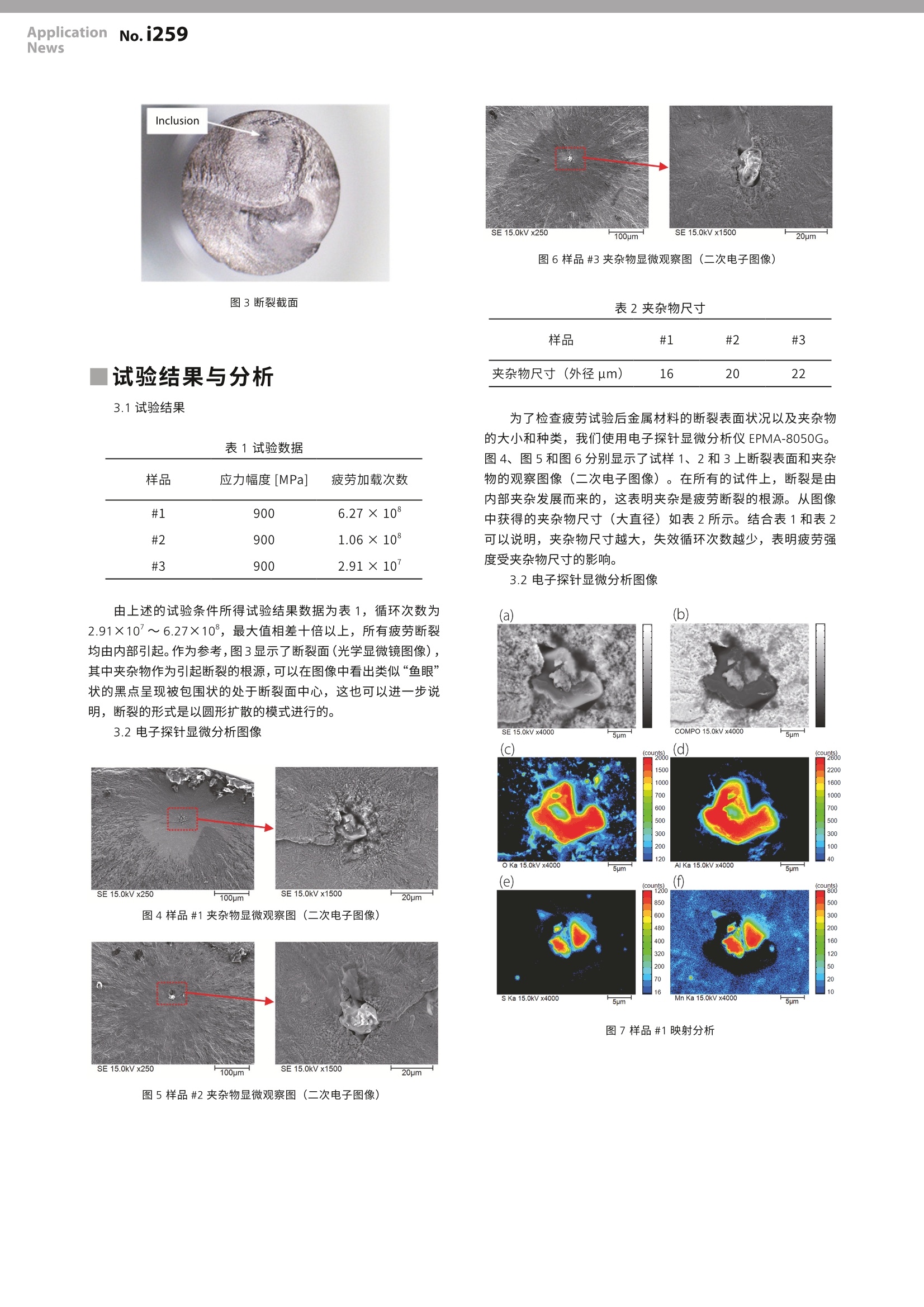

LAAN-A-SB-E005 Application No.i259News 岛津企业管理(中国)有限公司岛津(香港)有限公司用户服务热线电话: 800-810-0439第一版发行行:2017年7月400-650-0439 ApplicationNews 材料试试USF-2000A 利用超声疲劳检测系统检测金属材料中的夹杂物 No.i259 摘要:本文使用岛津公司 USF-2000A超声波疲劳试验机,对合金结构钢SNCM439 的三个样品进行超声波疲劳试验,并配合岛津公司EPMA 电子探对对断裂横截面进行分析,观察结构钢中引起疲劳断裂的夹杂物并确定其元素。 关键词:疲劳试验金属实验 高强度钢是一类比普通结构钢强度更高的材料,众所周知,对于大多数结构金属材料,,在施加至10°次荷载之前,疲劳强度会降低,从10次开始之后达到疲劳极限强度,此时在此应力或者应力幅度下无限次循环也不会发生疲劳断裂。然而,通过研究发现,对于硬化或表面处理的高强度金属材料,内部夹杂物会成为疲劳断裂的根源,在10°至10°次循环时也会导致断裂。另一方面,近年来,工业产品的功能性和耐久性要求越来越高,根据这一趋势,金属材料成型工业产品也必须满足严格的高强度要求。因此,传统的最大负荷周期为10%次的测试现在是不够的,超过10°个周期的疲劳试验已经成为必需的。然而,对于一般的液压疲劳试验机,这样的疲劳试验将需要相当长的时间。例如,在10赫兹的频率下进行10°个周期的试验,理论上需要大约3.2年。本试验使用的超声波疲劳试验系统能够在 20 kHz 的频率下进行试验,在约14小时内完成10°个循环的试验。因此,该测试系统是一个非常有效率的测量系统,用于超过10°个循环的疲劳试验。 本试验中,利用 USF-2000A 超声波疲劳试验机对 SNC-M439进行疲劳试验,在相同应力幅度的条件下测试其破坏时循环次数,并且通过电子探针分析其断裂面夹杂物元素,分析其断裂因素。通过实际的疲劳试验,该系统对检测内部夹杂物是非常有效的。 实验部分 1.1仪器 USF-2000A 超声波疲劳试验机辐射温度计电涡流位移传感器 EPMA电子探针显微分析仪 1.2样品尺寸与分析条件 样品名称:SNCM439 应力振幅:9900MPa 间歇操作:振动时间 300ms 停歇时间200ms 最大循环次数:1*10° 样品数量:3 应力比:-1 频率:20kHz 试验介绍 我们使用 USF-2000A超声波疲劳测试系统进行测量。图1为超声波疲劳测试系统,其中包括有电涡流位移传感器,风冷装置与辐射温度计。疲劳试验结束后取图3(光学显微镜图像)样品断裂截面。使用图2中EPMA-8050G 电子探针显微分析仪对截面中的夹杂物进行分析。 图1超声波疲劳试验系统 图2 EPMA-8050G电子探显显微分析仪 图3断裂截面 |试验结果与分析 3.1试验结果 表1试验数据 样品 应力幅度[MPa] 疲劳加载次数 #1 900 6.27×10° #2 900 1.06×10° #3 900 2.91×10' 由上述的试验条件所得试验结果数据为表1,循环次数为2.91×10'~6.27×10,最大值相差十倍以上,所有疲劳断裂均由内部引起。作为参考,图3显示了了裂面(光学显微镜图像),其中夹杂物作为引起断裂的根源,可以在图像中看出类似“鱼眼”状的黑点呈现被包围状的处于断裂面中心,这也可以进一步说明,断裂的形式是以圆形扩散的模式进行的。 3.2电子探针显微分析图像 图4样品#1夹杂物显微观察图(二次电子图像) 图5样品#2夹杂物显微观察图(二次电子图像) 图6样品#3夹杂物显微观察图(二次电子图像) 表2夹杂物尺寸 样品 #1 #2 #3 夹杂物尺寸(外径um) 16 20 22 为了检查疲劳试验后金属材料的断裂表面状况以及夹杂物的大小和种类,我们使用电子探针显微分析仪 EPMA-8050G。图4、图5和图6分别显示了试样1、2和3上断裂表面和夹杂物的观察图像(二次电子图像)。在所有的试件上,断裂是由内部夹杂发展而来的,这表明夹杂是疲劳断裂的根源。从图像中获得的夹杂物尺寸(大直径)如表2所示。结合表1和表2可以说明,夹杂物尺寸越大,失效循环次数越少,表明疲劳强度受夹杂物尺寸的影响。 3.2电子探针显微分析图像 图7样品#1映射分析 在上述观察之后,我们进行了映射分析,以确定试样上夹杂物的组成元素。试样#1夹杂物的映射分析结果如图7所示。图7中的图像(a)表示出了能清晰表现出夹杂物轮廓的的二次电子图像。图像(b)为该夹杂物的背散射电子图像,有助于理解组成元素的相对组成。在图像中,平均原子序数越小,它看起来越暗,反之越亮。图像(c)到(f)显示了O、AI、S和Mn 的分布图像,表明这些元素在夹杂物内的浓度含量。结果表明,夹杂物为氧化铝和硫化锰。2号和3号试样中的夹杂物也主要是氧化铝和硫化锰。 结论 在本实验中,我们使用超声波疲劳测试系统来检测金属材料中的夹杂物。实际疲劳试验是检测可能导致内部断裂的夹杂物的最佳方法,而超声疲劳试验系统是大幅度缩短试验时间的有效手段。此外,我们还利用电子探针显微分析仪对其中的夹杂物进行了分析,以确定其大小和组成元素。由此,我们证实了夹杂物的尺寸可能会影响失效循环次数的变化,并且在超声疲劳试验中,观察断裂表面是非常有意义的。 *本资料未经许可不得擅自修改、转载、销售; ( http://www.shimadzu.com.cn ) ( *本资料中的所有信息仅供参考,不予任何保证。 如有变动,恕不另行通知。 ) 利用USF-2000A超声波疲劳试验机对SNCM439进行疲劳试验,在相同应力幅度的条件下测试其破坏时循环次数,并且通过电子探针分析其断裂面夹杂物元素,分析其断裂因素。通过实际的疲劳试验,该系统对检测内部夹杂物是非常有效的。在约14小时内完成109个循环的试验。因此,该测试系统是一个非常有效率的测量系统

确定

还剩1页未读,是否继续阅读?

岛津企业管理(中国)有限公司为您提供《合金结构钢SNCM439中金属疲劳检测方案(疲劳试验机)》,该方案主要用于合金中其他检测,参考标准--,《合金结构钢SNCM439中金属疲劳检测方案(疲劳试验机)》用到的仪器有

相关方案

更多

该厂商其他方案

更多