方案详情

文

当今世界大量采用聚合物材料,聚合物有各种机械性能,有的硬,有的脆,有的韧,还有些聚合物柔软易弯曲。分子链的长度或缠结是影响材料性能的决定性参数。流变学测试可以表征许多相关的性能。聚合物具有复杂的化学和形态结构,通过改性可获得各种合成物。因此当生产这些材料,必须考虑到复杂的性能,测量粘弹性、非牛顿流动性能、各向异性(跟取向或改性有关)、复杂老化性能等等。在塑料生产中,优化工艺和质量控制显得尤为重要。

方案详情

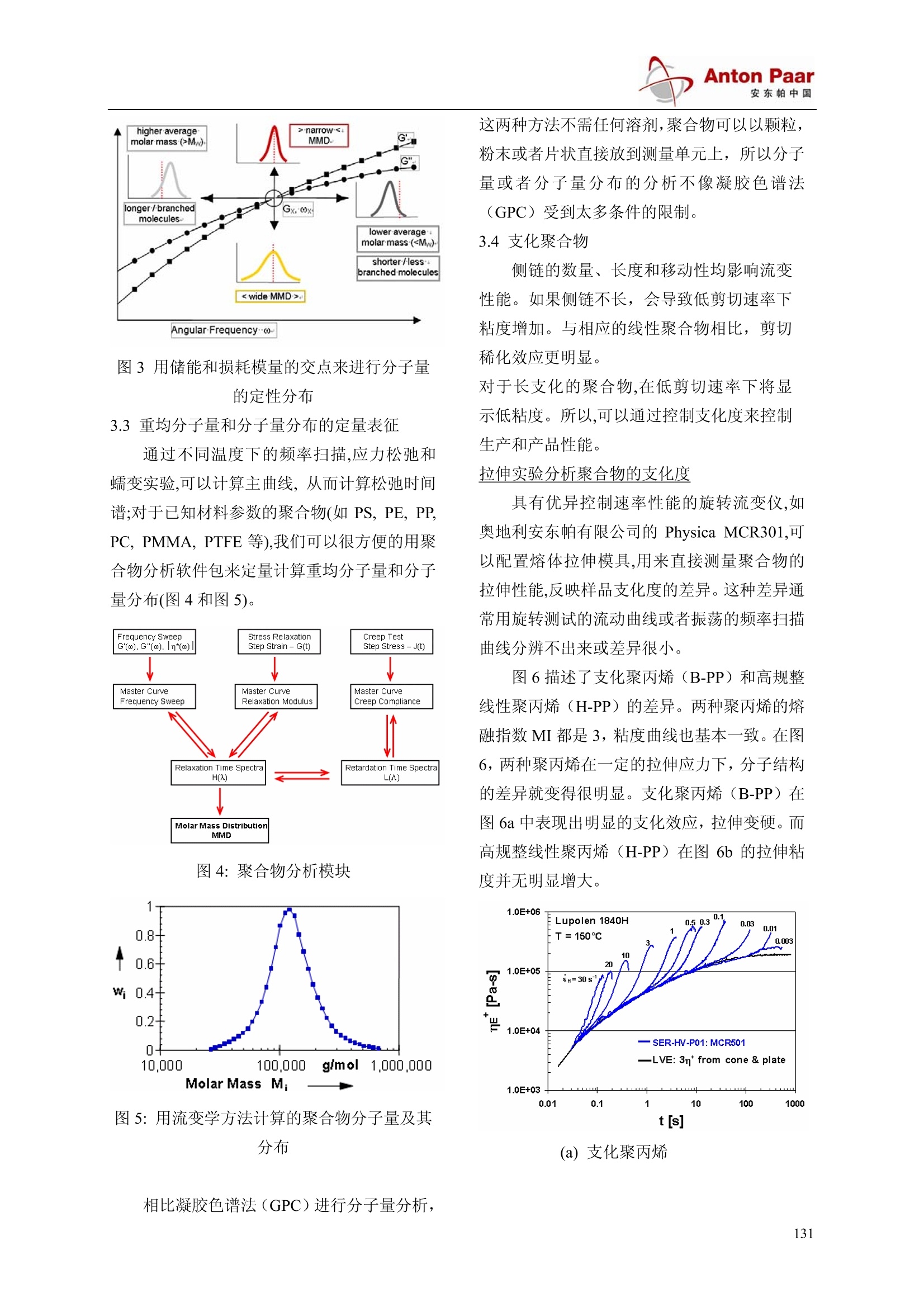

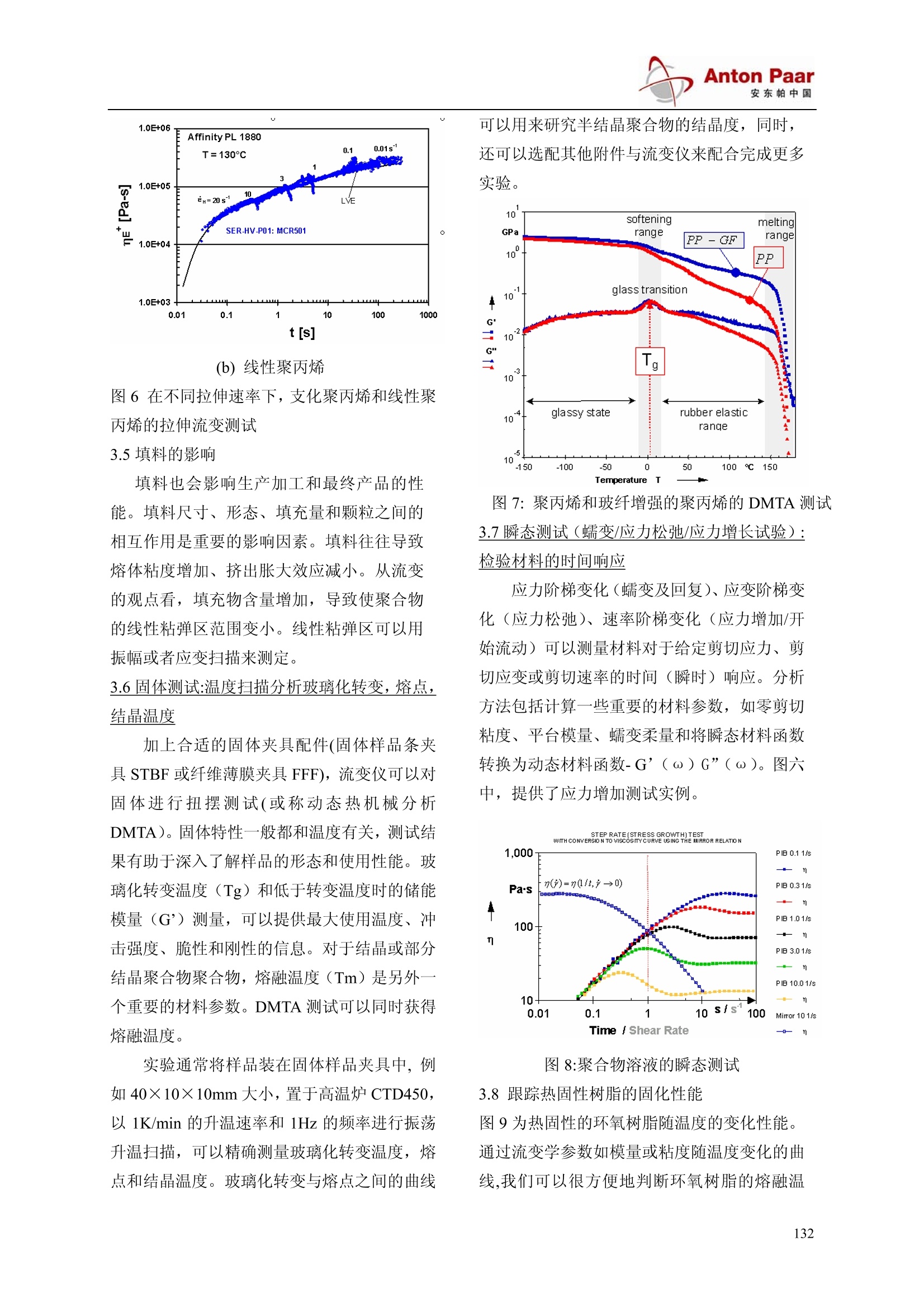

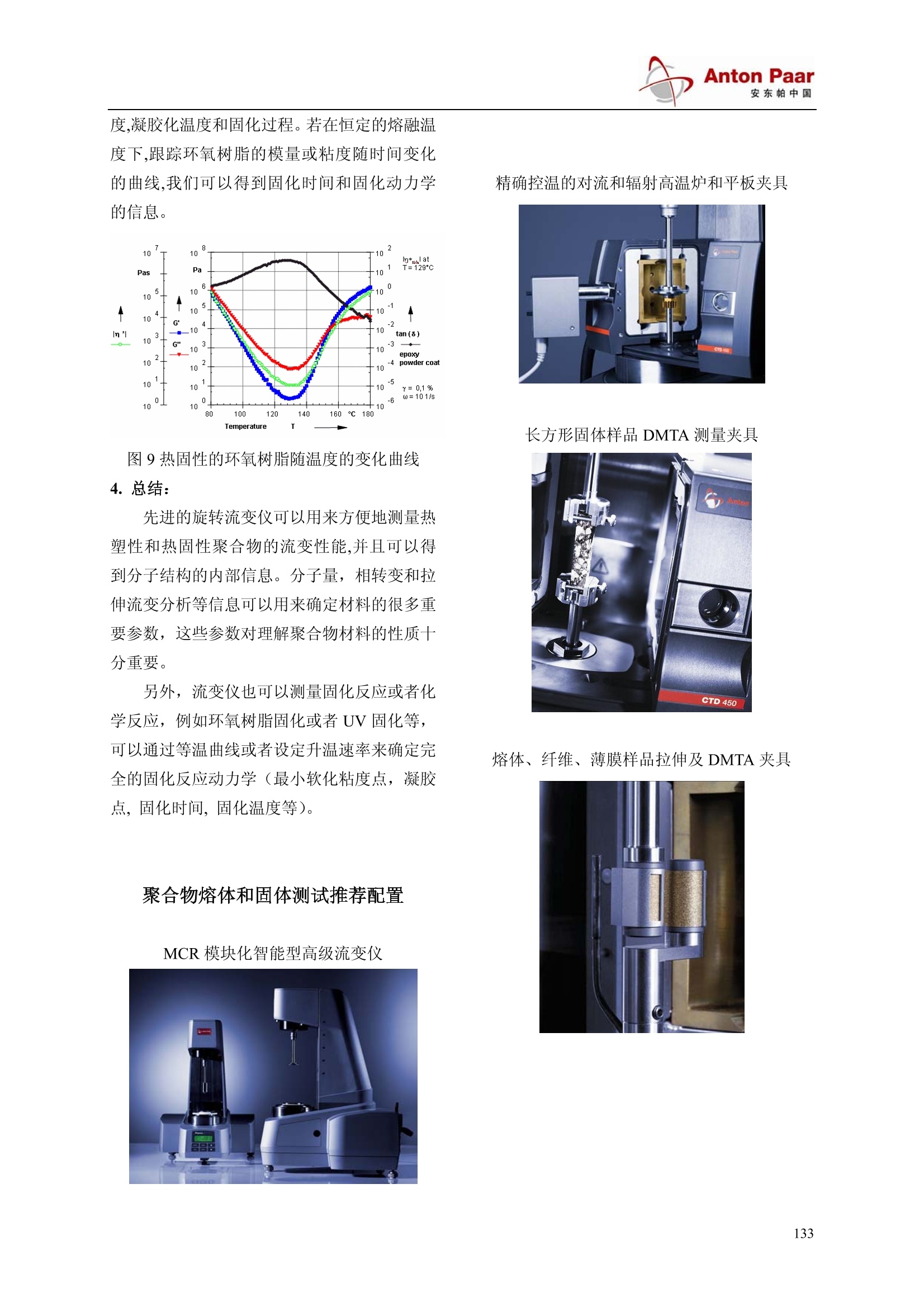

用旋转流变仪测量聚合物的流变性能 1. 概述 当今世界大量采用聚合物材料,聚合物有各种机械性能,有的硬,有的脆,有的韧,还有些聚合物柔软易弯曲。分子链的长度或缠结是影响材料性能的决定性参数。流变学测试可以表征许多相关的性能。聚合物具有复杂的化学和形态结构,通过改性可获得各种合成物。因此当生产这些材料,必须考虑到复杂的性能,测量粘弹性、非牛顿流动性能、各向异性(跟取向或改性有关)、复杂老化性能等等。在塑料生产中,优化工艺和质量控制显得尤为重要。 利用流变仪测定材料的流变性能,如流动性、弹性和断裂特性等。主要目的在于: (1)材料结构表征:聚合物分子量和分子量分布的定性和定量分析,聚合物的支化性能,填充性能,拉伸性能,玻璃化转变温度等; (2)模拟聚合物的加工条件;评定聚合物的加工性能,分析加工过程以正确选择加工工艺条件及指导配方设计; (3)原材料,半成品和最终产品的性能评价; 2.测试技术: 聚合物熔体的流变测试需要选择合适的流变仪,温度控制单元和合适的测量夹等。 2.1流变仪 Physica MCR 流变仪采用独有的电子整流同步电机马达,采用永磁体驱动器,配置高精度的空气轴承,光学编码盘和法向应力传感器,具有极高的灵敏度和瞬时响应能力; 可以在同一台流变仪上实现真实的应变控制和应力控制;扭矩范围可达7个数量级;转速范围达10个数量级;绝对地惯性校正,即使在高频振荡下,也具有优异的性能。 为了减少测量差错和误差,最新 PhysicaMCR流变仪都配备了 Toolmaster@自动识别系统。转子安装上去后,仪器会自动辨识尺寸和序列号。更换控温单元,主机也会自动更新信息。这样一来,就不会出现混用25mm 和50mm直径转子的情况。具有无错,智能的优点! 2.2温控单元 由于聚合物流变性测试的典型的温度范围为150-300℃。同时,聚合物对温度较敏感,只有少数的温度控制单元符合这个要求。很多样品在温度变化1C的时候,粘度约变化5%,所以开放的温控和被动保温的温控并不能替代上下主动控温的封闭的温控单元。 图1开放式温控,被动保温和上下主动控温的封闭温控单元比较 以下两种测量单元比较适合聚合物流变分析: 2.2.1对聚合物熔体来说,一种选择是带有上部电加热保护罩和下部电加热的测量板加热。Anton Paar 公司提供两个温度范围的电加热温控单元: P-ETD350(最高温度:350°C)和P-ETD400(最高温度400℃)。这种加热方式高效,快速,易于使用,并且在这种加热方式上充入气体(如氮气)还可以有两个好处,可以让样品迅速达到控制温度,并且避免氧化。样品内部的温度梯度,比如下加热板和上测量板,也可以避免。聚合物粒料直接放在下板上,达到温度平衡后测量转子下降到刮样位置,用一个刮铲刮掉溢出的样品,开始测量,测量后用铜刷或者刮板清理上下板。 2.2.2另一种选择是采用辐射加对流的 CTD 高 温炉(如 Anton Paar 公司的 CTD450)温控单元。 由于 CTD高温炉的设计特点,测量转子和样品都是通过气体加热而不是通过放在下板上直接加热,所以这种加热方式具有相对于电加热更长的封闭循环温度控制,直接测量样品的温度,并且采用完全对称设计达到最小的温度梯度。这种温度控制单元不仅适用于测量聚合物熔体,还可以进行固体的 DMTA 测试,拉伸测试,UV 固化测试等等。 3.测量夹具 锥/平板测量系统相比于板板测量系统的优点在于整个测量间隙保持相同的剪切速率,锥平板之间的间隙保持在 50um 左右(1°锥角的锥平板系统)。但在温度高于或者低于室温下实验,会带来一个问题,如果升温或降温实验导致热胀冷缩,流变仪支架和测量系统轴不可避免的发生毫米级的长度变化,会导致测量误差。因为这个原因,所以绝大多数的科学文献都采用板板测量系统(1000um 的间隙而不是50um的间隙)。即使有更均匀的剪切梯度,也很少采用锥板测量。 然而,最近一种新测量方法(TruGap@)可以在-150~280°℃范围内直接测试和调节上下锥/平板或者板板的间隙,这个温度范围是聚合物流变学家十分感兴趣的。采用 TruGap@锥板系统,在整个温度范围内最大的间隙误差不超过lumo 3.应用: 3.1测量完整的流动曲线:零剪切粘度和热塑性材料交点可以得到重均分子量和分子量分布的定性的可流动性 流动和粘度曲线反映了热塑性材料在不同剪切和加工条件下的流动性能。大多数聚合物的加工采用塑化成型,其过程覆盖很宽的剪切速率范围(如表1所示)。为模拟不同的加工过程的流动性,我们需要在测量该加工过程的剪切速率下的粘度。 表1聚合物加工过程典型的剪切速率范围 加工过程 剪切速率s 压缩成型 Compremolding 1-10 压延或橡胶泪Calendering 10-100 薄膜挤出 Film extru 100-1000 吹膜 Blow Molding 100-10,000 注塑Injection Moldir 500-50.000 在低剪切或低角频率下区域,聚合物的粘度与剪切速率或角频率无关,即存在零剪切粘度。零剪切粘度是一个重要的材料参数,直接和平均分子量Mw的3.4次方成正比。 使用时温等效原理和Cox-Merz 法则可以得到更宽剪切速率范围下的粘度曲线,可以提供聚合物在不同加工过程流动行为的重要信息。强大的数据处理软件可以计算无穷剪切粘度,意味着所有分子完全解缠和取向。 3.2聚合物的重均分子量和分子量分布定性判断 频率扫描分析的储能模量和损耗模量的分析(图3),该实验大约需要5-10分钟。研究模量交叉点 Gx 的水平位置可以定性分析平均分子量, Gx 的垂直位置说明了分子量分布MMD。另外,比较同类聚合物,支化程度也和Gx 的水平偏移有关。 图3用储能和损耗模量的交点来进行分子量的定性分布 3.3重均分子量和分子量分布的定量表征 通过不同温度下的频率扫描,应力松弛和蠕变实验,可以计算主曲线,从而计算松弛时间谱;对于已知材料参数的聚合物(如 PS, PE, PPPC, PMMA, PTFE 等),我们可以很方便的用聚合物分析软件包来定量计算重均分子量和分子量分布(图4和图5)。 图4:聚合物分析模块 图5:用流变学方法计算的聚合物分子量及其分布 相比凝胶色谱法(GPC)进行分子量分析, 这两种方法不需任何溶剂,聚合物可以以颗粒,粉末或者片状直接放到测量单元上,所以分子量或者分子量分布的分析不像凝胶色谱法(GPC)受到太多条件的限制。 3.4支化聚合物 侧链的数量、长度和移动性均影响流变性能。如果侧链不长,会导致低剪切速率下粘度增加。与相应的线性聚合物相比,剪切稀化效应更明显。 对于长支化的聚合物,在低剪切速率下将显示低粘度。所以,可以通过控制支化度来控制生产和产品性能。 拉伸实验分析聚合物的支化度 具有优异控制速率性能的旋转流变仪,如奥地利安东帕有限公司的 Physica MCR301,可以配置熔体拉伸模具,用来直接测量聚合物的拉伸性能,反映样品支化度的差异。这种差异通常用旋转测试的流动曲线或者振荡的频率扫描曲线分辨不出来或差异很小。 图6描述了支化聚丙烯(B-PP)和高规整线性聚丙烯(H-PP)的差异。两种聚丙烯的熔融指数MI都是3,粘度曲线也基本一致。在图6,两种聚丙烯在一定的拉伸应力下,分子结构的差异就变得很明显。支化聚丙烯(B-PP)在图6a中表现出明显的支化效应,拉伸变硬。而高规整线性聚丙烯(H-PP)在图 6b 的拉伸粘度并无明显增大。 (a)支化聚丙烯 (b) 线性聚丙烯 图6在不同拉伸速率下,支化聚丙烯和线性聚丙烯的拉伸流变测试 3.5填料的影响 填料也会影响生产加工和最终产品的性能。填料尺寸、形态、填充量和颗粒之间的相互作用是重要的影响因素。填料往往导致熔体粘度增加、挤出胀大效应减小。从流变的观点看,填充物含量增加,导致使聚合物的线性粘弹区范围变小。线性粘弹区可以用振幅或者应变扫描来测定。 3.6固体测试:温度扫描分析玻璃化转变,熔点,结晶温度 加上合适的固体夹具配件(固体样品条夹具 STBF 或纤维薄膜夹具FFF), 流变仪可以对固体进行扭摆测试(或称动态热机械分析DMTA)。固体特性一般都和温度有关,测试结果有助于深入了解样品的形态和使用性能。玻璃化转变温度(Tg)和低于转变温度时的储能模量(G’)测量, 可以提供最大使用温度、冲击强度、脆性和刚性的信息。对于结晶或部分结晶聚合物聚合物,熔融温度(Tm)是另外-个重要的材料参数。DMTA测试可以同时获得熔融温度。 实验通常将样品装在固体样品夹具中,例如40×10×10mm大小,置于高温炉 CTD450,以 1K/min 的升温速率和1Hz 的频率进行振荡升温扫描,可以精确测量玻璃化转变温度,熔点和结晶温度。玻璃化转变与熔点之间的曲线 可以用来研究半结晶聚合物的结晶度,同时,还可以选配其他附件与流变仪来配合完成更多实验。 图7:聚丙烯和玻纤增强的聚丙烯的 DMTA 测试 3.7瞬态测试(蠕变/应力松弛/应力增长试验):检验材料的时间响应 应力阶梯变化(蠕变及回复)、应变阶梯变化(应力松弛)、速率阶梯变化(应力增加/开始流动)可以测量材料对于给定剪切应力、剪切应变或剪切速率的时间(瞬时)响应。分析方法包括计算一些重要的材料参数,如零剪切粘度、平台模量、蠕变柔量和将瞬态材料函数转换为动态材料函数-G’(ω)G”(ω)。图六中,提供了应力增加测试实例。 图8:聚合物溶液的瞬态测试 3.8跟踪热固性树脂的固化性能 图9为热固性的环氧树脂随温度的变化性能。 通过流变学参数如模量或粘度随温度变化的曲线,我们可以很方便地判断环氧树脂的熔融温 度,凝胶化温度和固化过程。若在恒定的熔融温度下,跟踪环氧树脂的模量或粘度随时间变化的曲线,我们可以得到固化时间和固化动力学的信息。 图9热固性的环氧树脂随温度的变化曲线 4.总结: 先进的旋转流变仪可以用来方便地测量热塑性和热固性聚合物的流变性能,并且可以得到分子结构的内部信息。分子量,相转变和拉伸流变分析等信息可以用来确定材料的很多重要参数,这些参数对理解聚合物材料的性质十分重要。 另外,流变仪也可以测量固化反应或者化学反应,例如环氧树脂固化或者 UV固化等,可以通过等温曲线或者设定升温速率来确定完全的固化反应动力学(最小软化粘度点,凝胶点,固化时间,固化温度等)。 聚合物熔体和固体测试推荐配置 MCR 模块化智能型高级流变仪 精确控温的对流和辐射高温炉和平板夹具 长方形固体样品 DMTA 测量夹具 熔体、纤维、薄膜样品拉伸及 DMTA 夹具 利用流变仪测定材料的流变性能,如流动性、弹性和断裂特性等。主要目的在于: (1)材料结构表征:聚合物分子量和分子 量分布的定性和定量分析,聚合物的支化性能, 填充性能,拉伸性能,玻璃化转变温度等; (2)模拟聚合物的加工条件;评定聚合物 的加工性能,分析加工过程以正确选择加工工 艺条件及指导配方设计; (3) 原材料,半成品和最终产品的性能评价;

确定

还剩3页未读,是否继续阅读?

安东帕(上海)商贸有限公司为您提供《聚合物中流变检测方案(流变仪)》,该方案主要用于聚丙烯(PP)中理化分析检测,参考标准--,《聚合物中流变检测方案(流变仪)》用到的仪器有模块化智能型高级流变仪MCR Evolution

推荐专场

该厂商其他方案

更多