方案详情

文

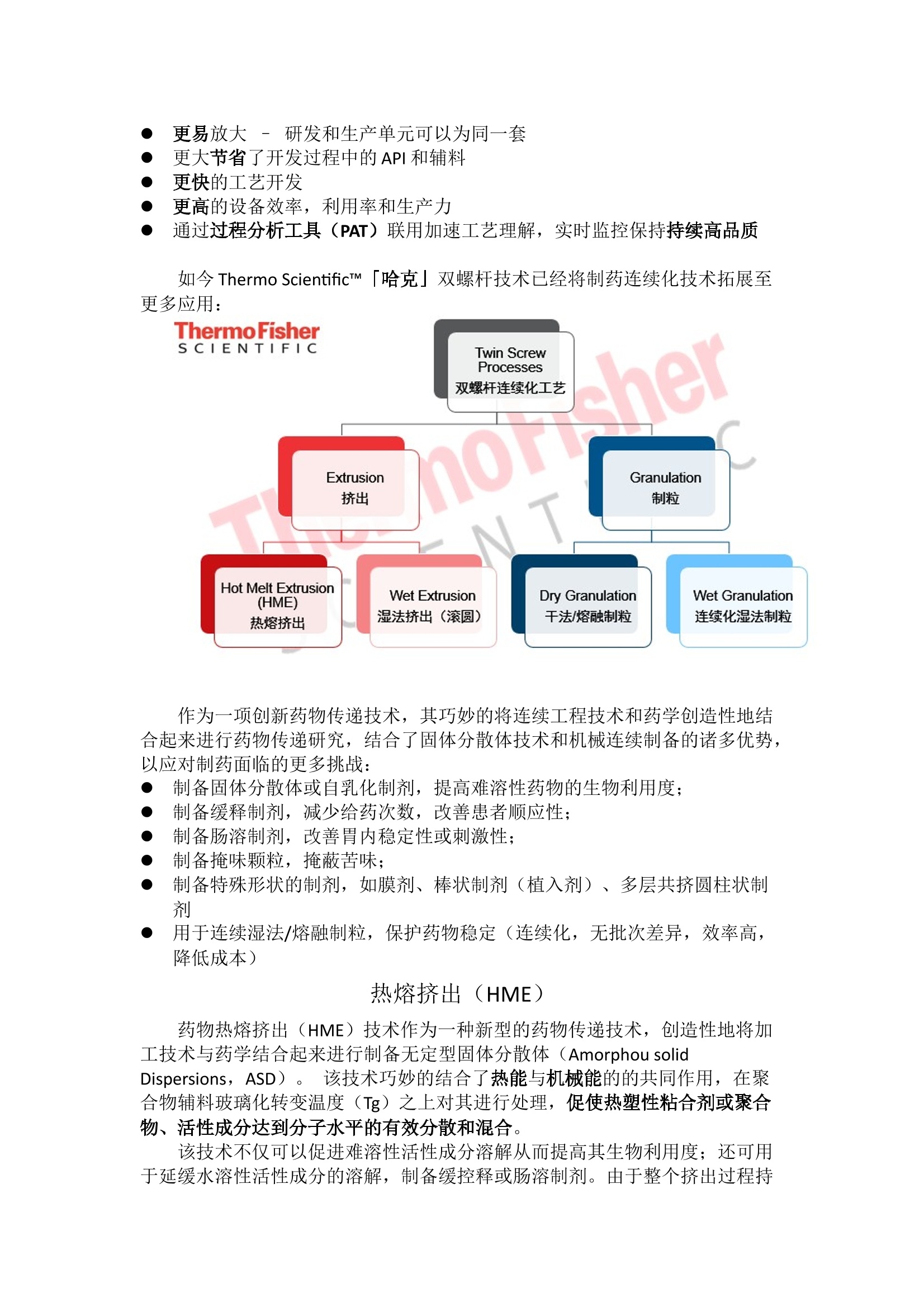

Thermo Scientific™「哈克」双螺杆技术已经将制药连续化技术拓展至更多应用。作为一项创新药物传递技术,其巧妙的将连续工程技术和药学创造性地结合起来进行药物传递研究,结合了固体分散体技术和机械连续制备的诸多优势,以应对制药面临的更多挑战:

•制备固体分散体或自乳化制剂,提高难溶性药物的生物利用度;

•制备缓释制剂,减少给药次数,改善患者顺应性;

•制备肠溶制剂,改善胃内稳定性或刺激性;

•制备掩味颗粒,掩蔽苦味;

•制备特殊形状的制剂,如膜剂、棒状制剂(植入剂)、多层共挤圆柱状制剂

•用于连续湿法/熔融制粒,保护药物稳定(连续化,无批次差异,效率高,降低成本)

方案详情

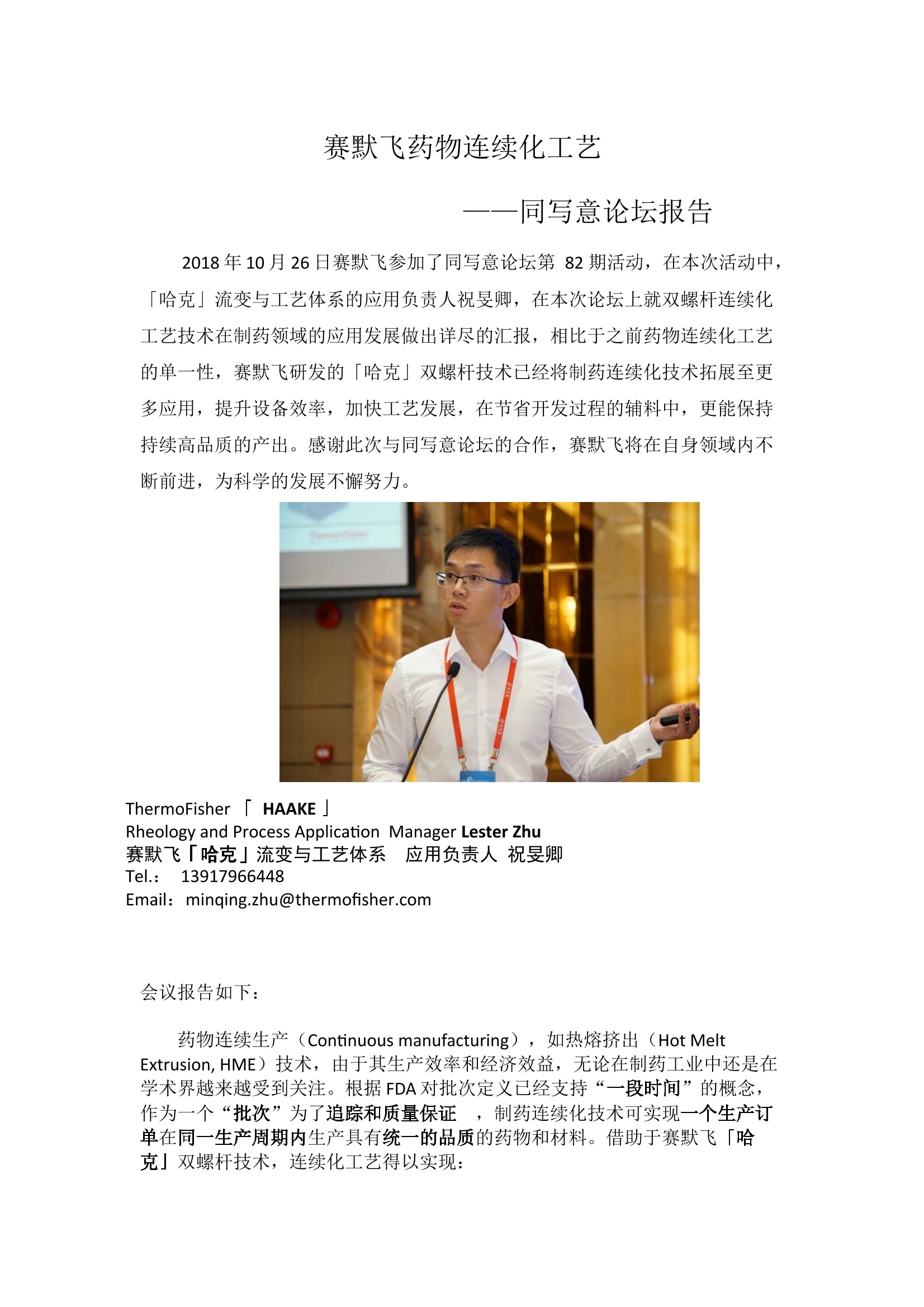

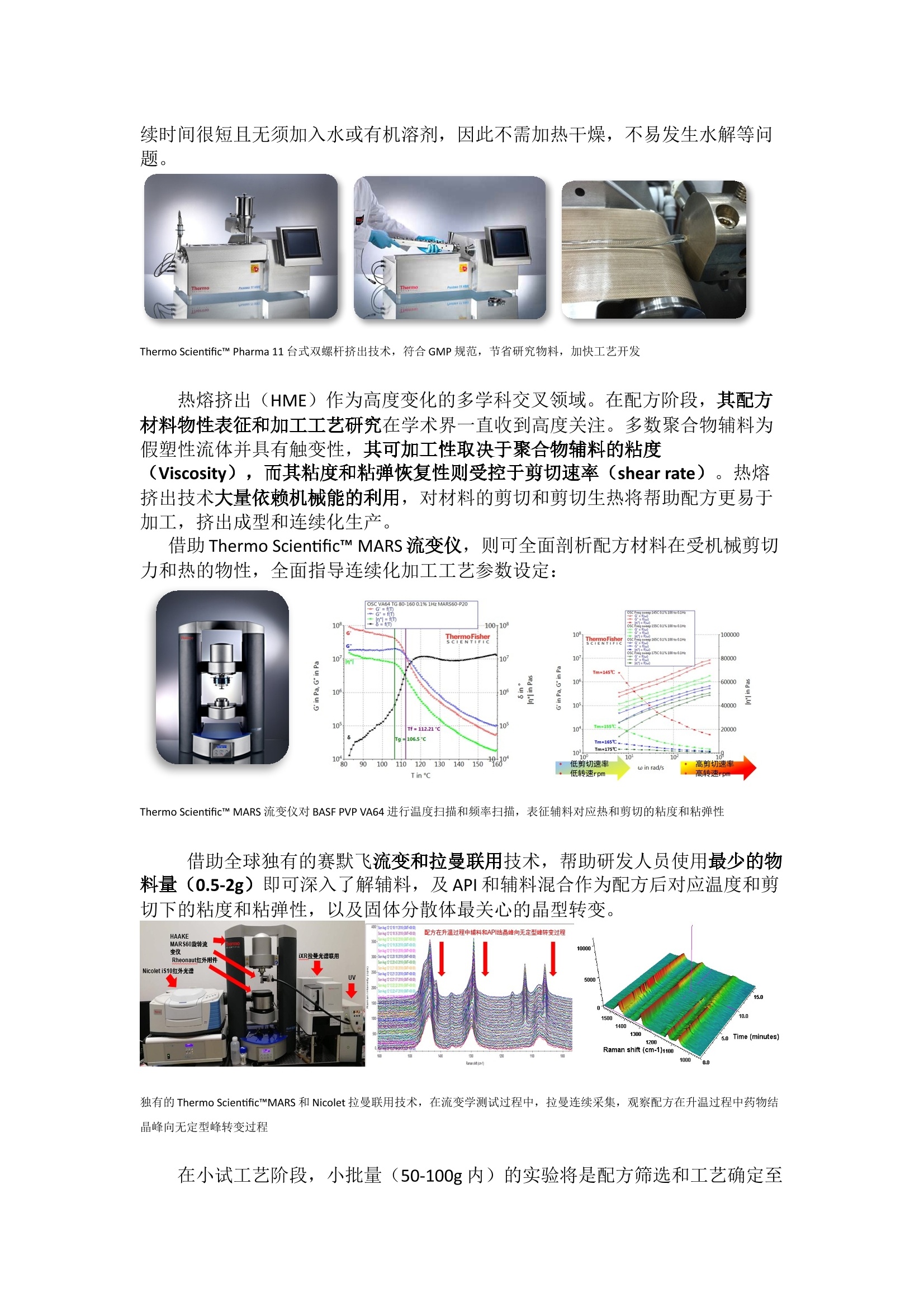

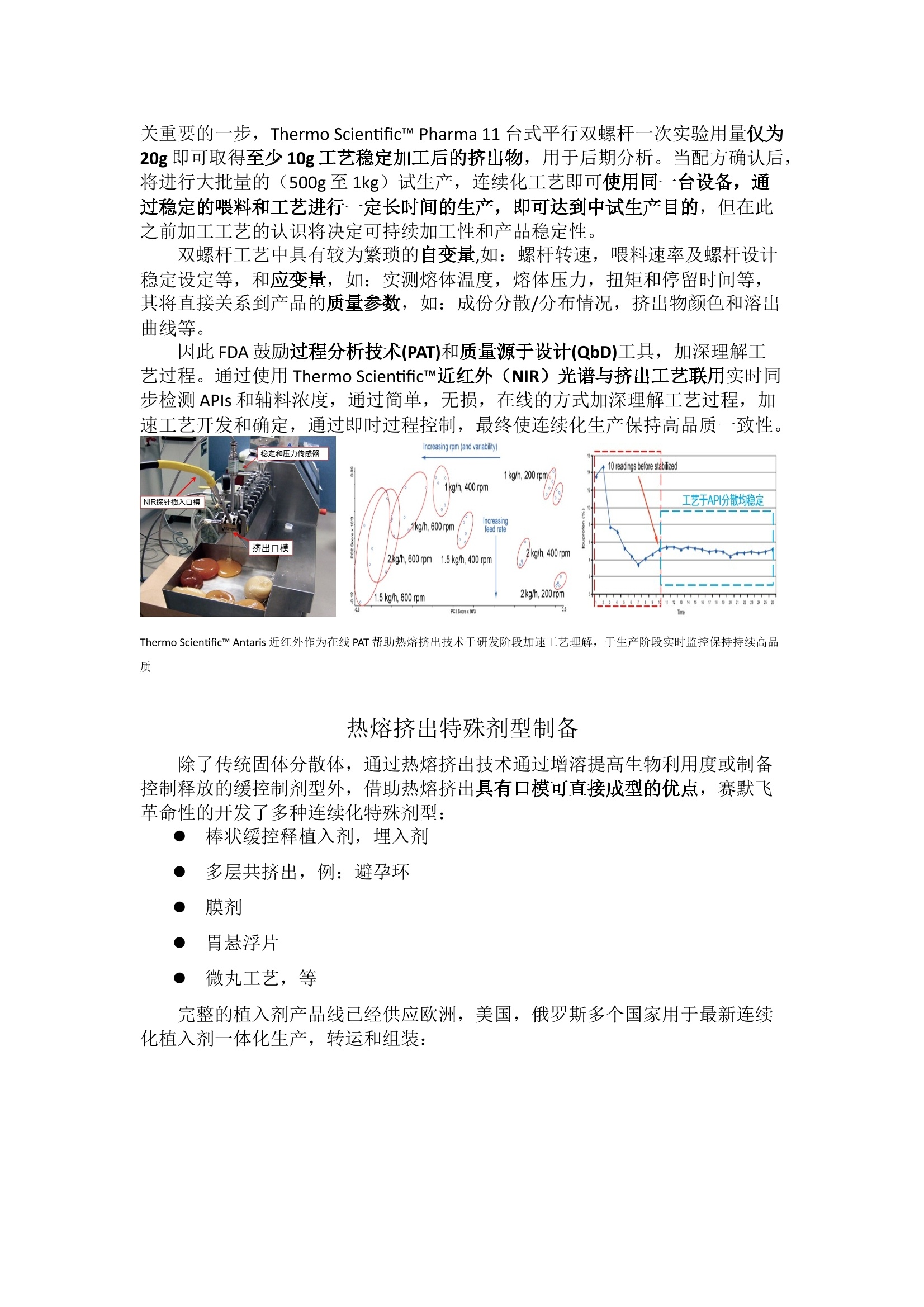

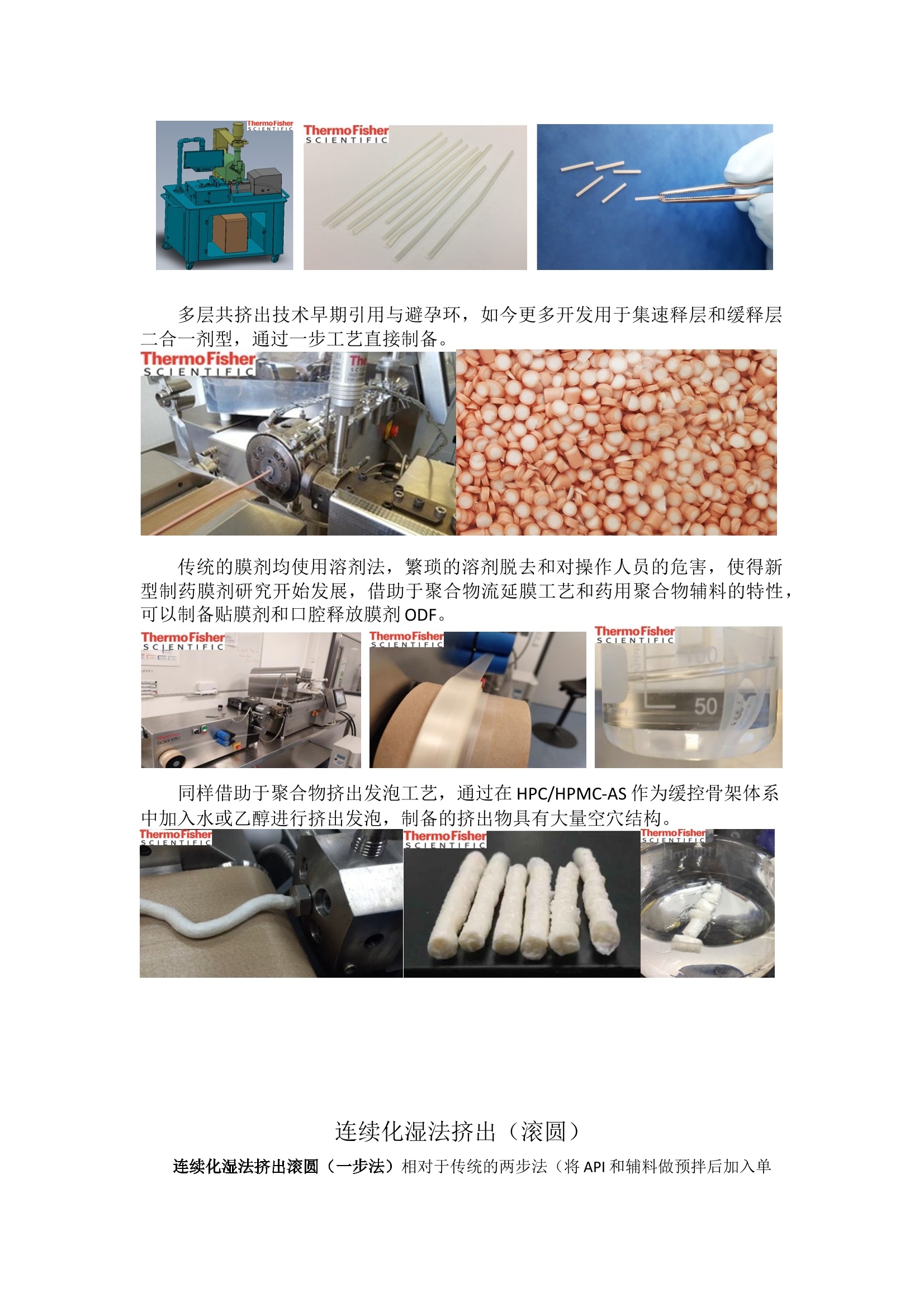

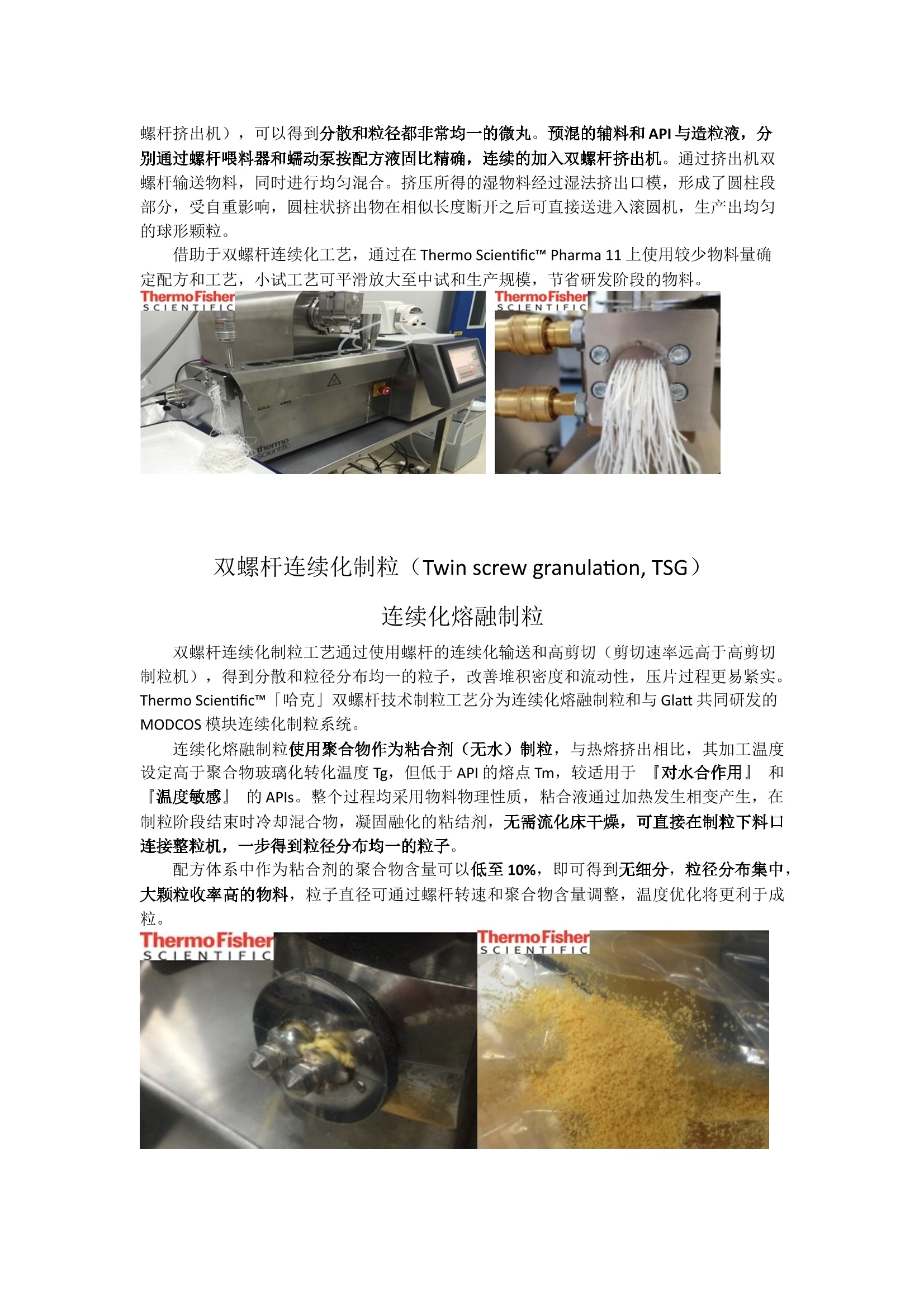

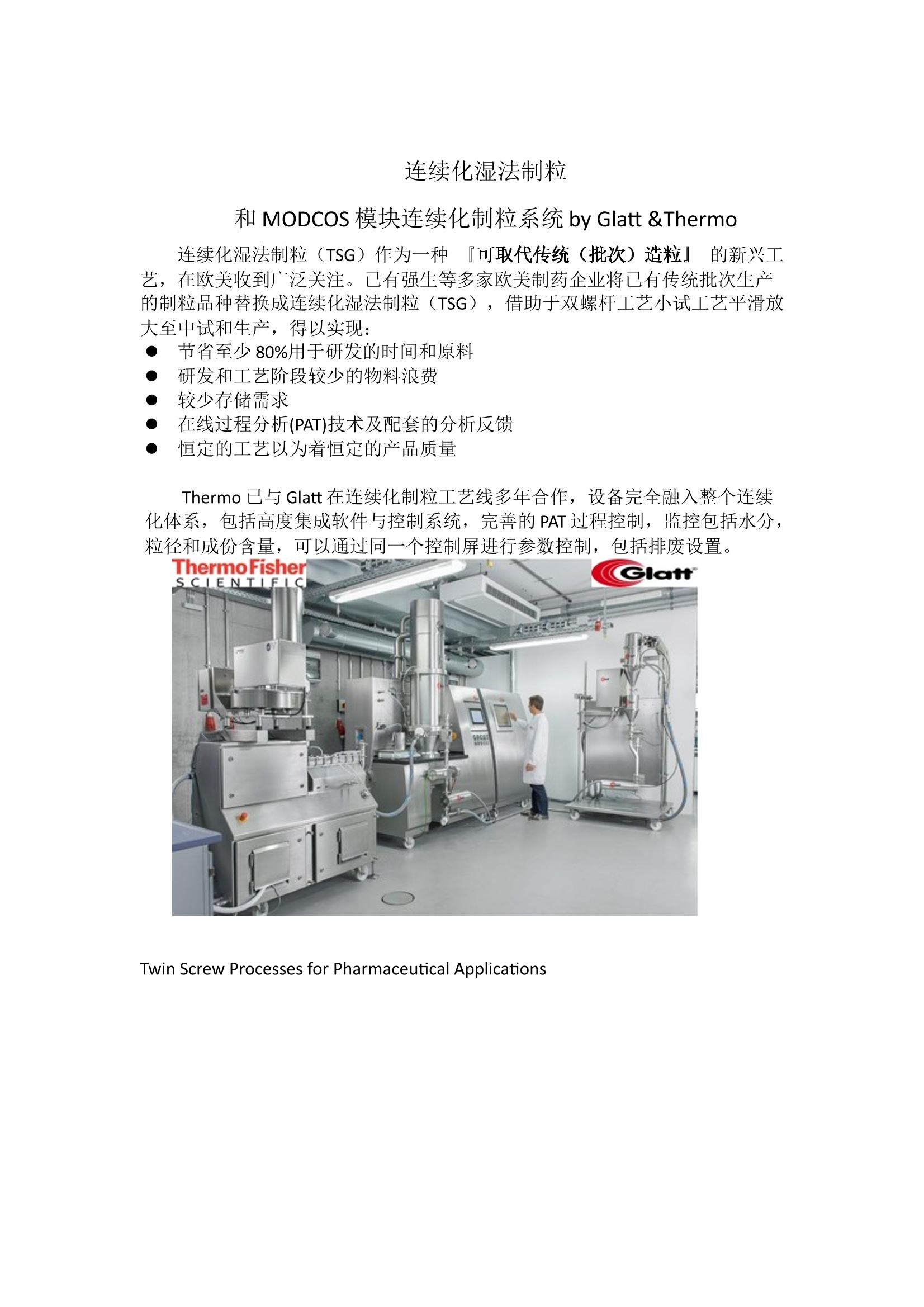

赛默飞药物连续化工艺 ——同写意论坛报告 2018年10月26日赛默飞参加了同写意论坛第 82 期活动,在本次活动中,「哈克」流变与工艺体系的应用负责人祝旻卿,在本次论坛上就双螺杆连续化工艺技术在制药领域的应用发展做出详尽的汇报,相比于之前药物连续化工艺的单一性,赛默飞研发的「哈克」双螺杆技术已经将制药连续化技术拓展至更多应用,提升设备效率,加快工艺发展,在节省开发过程的辅料中,更能保持持续高品质的产出。感谢此次与同写意论坛的合作,赛默飞将在自身领域内不断前进,为科学的发展不懈努力。 会议报告如下: 药物连续生产(Continuous manufacturing),如热熔挤出(Hot Melt Extrusion, HME)技术,由于其生产效率和经济效益,无论在制药工业中还是在学术界越来越受到关注。根据FDA对批次定义已经支持“一段时间”的概念,作为一个“批次”为了追踪和质量保证 ,制药连续化技术可实现一个生产订单在同一生产周期内生产具有统一的品质的药物和材料。借助于赛默飞「哈克」双螺杆技术,连续化工艺得以实现: 更易放大 – 研发和生产单元可以为同一套 更大节省了开发过程中的API和辅料 更快的工艺开发 更高的设备效率,利用率和生产力 通过过程分析工具(PAT)联用加速工艺理解,实时监控保持持续高品质 如今Thermo Scientific™「哈克」双螺杆技术已经将制药连续化技术拓展至更多应用: 作为一项创新药物传递技术,其巧妙的将连续工程技术和药学创造性地结合起来进行药物传递研究,结合了固体分散体技术和机械连续制备的诸多优势,以应对制药面临的更多挑战: 制备固体分散体或自乳化制剂,提高难溶性药物的生物利用度; 制备缓释制剂,减少给药次数,改善患者顺应性; 制备肠溶制剂,改善胃内稳定性或刺激性; 制备掩味颗粒,掩蔽苦味; 制备特殊形状的制剂,如膜剂、棒状制剂(植入剂)、多层共挤圆柱状制剂 用于连续湿法/熔融制粒,保护药物稳定(连续化,无批次差异,效率高,降低成本) 热熔挤出(HME) 药物热熔挤出(HME)技术作为一种新型的药物传递技术,创造性地将加工技术与药学结合起来进行制备无定型固体分散体(Amorphou solid Dispersions,ASD)。 该技术巧妙的结合了热能与机械能的的共同作用,在聚合物辅料玻璃化转变温度(Tg)之上对其进行处理,促使热塑性粘合剂或聚合物、活性成分达到分子水平的有效分散和混合。 该技术不仅可以促进难溶性活性成分溶解从而提高其生物利用度;还可用于延缓水溶性活性成分的溶解,制备缓控释或肠溶制剂。由于整个挤出过程持续时间很短且无须加入水或有机溶剂,因此不需加热干燥,不易发生水解等问题。 Thermo Scientific™ Pharma 11台式双螺杆挤出技术,符合GMP规范,节省研究物料,加快工艺开发 热熔挤出(HME)作为高度变化的多学科交叉领域。在配方阶段,其配方材料物性表征和加工工艺研究在学术界一直收到高度关注。多数聚合物辅料为假塑性流体并具有触变性,其可加工性取决于聚合物辅料的粘度(Viscosity),而其粘度和粘弹恢复性则受控于剪切速率(shear rate)。热熔挤出技术大量依赖机械能的利用,对材料的剪切和剪切生热将帮助配方更易于加工,挤出成型和连续化生产。 借助Thermo Scientific™ MARS流变仪,则可全面剖析配方材料在受机械剪切力和热的物性,全面指导连续化加工工艺参数设定: Thermo Scientific™ MARS流变仪对BASF PVP VA64进行温度扫描和频率扫描,表征辅料对应热和剪切的粘度和粘弹性 借助全球独有的赛默飞流变和拉曼联用技术,帮助研发人员使用最少的物料量(0.5-2g)即可深入了解辅料,及API和辅料混合作为配方后对应温度和剪切下的粘度和粘弹性,以及固体分散体最关心的晶型转变。 独有的Thermo Scientific™MARS和Nicolet拉曼联用技术,在流变学测试过程中,拉曼连续采集,观察配方在升温过程中药物结晶峰向无定型峰转变过程 在小试工艺阶段,小批量(50-100g内)的实验将是配方筛选和工艺确定至关重要的一步,Thermo Scientific™ Pharma 11台式平行双螺杆一次实验用量仅为20g即可取得至少10g工艺稳定加工后的挤出物,用于后期分析。当配方确认后,将进行大批量的(500g至1kg)试生产,连续化工艺即可使用同一台设备,通过稳定的喂料和工艺进行一定长时间的生产,即可达到中试生产目的,但在此之前加工工艺的认识将决定可持续加工性和产品稳定性。 双螺杆工艺中具有较为繁琐的自变量,如:螺杆转速,喂料速率及螺杆设计稳定设定等,和应变量,如:实测熔体温度,熔体压力,扭矩和停留时间等,其将直接关系到产品的质量参数,如:成份分散/分布情况,挤出物颜色和溶出曲线等。 因此FDA鼓励过程分析技术(PAT)和质量源于设计(QbD)工具,加深理解工艺过程。通过使用Thermo Scientific™近红外(NIR)光谱与挤出工艺联用实时同步检测APIs和辅料浓度,通过简单,无损,在线的方式加深理解工艺过程,加速工艺开发和确定,通过即时过程控制,最终使连续化生产保持高品质一致性。 Thermo Scientific™ Antaris近红外作为在线PAT帮助热熔挤出技术于研发阶段加速工艺理解,于生产阶段实时监控保持持续高品质 热熔挤出特殊剂型制备 除了传统固体分散体,通过热熔挤出技术通过增溶提高生物利用度或制备控制释放的缓控制剂型外,借助热熔挤出具有口模可直接成型的优点,赛默飞革命性的开发了多种连续化特殊剂型: 棒状缓控释植入剂,埋入剂 多层共挤出,例:避孕环 膜剂 胃悬浮片 微丸工艺,等 完整的植入剂产品线已经供应欧洲,美国,俄罗斯多个国家用于最新连续化植入剂一体化生产,转运和组装: 多层共挤出技术早期引用与避孕环,如今更多开发用于集速释层和缓释层二合一剂型,通过一步工艺直接制备。 传统的膜剂均使用溶剂法,繁琐的溶剂脱去和对操作人员的危害,使得新型制药膜剂研究开始发展,借助于聚合物流延膜工艺和药用聚合物辅料的特性,可以制备贴膜剂和口腔释放膜剂ODF。 同样借助于聚合物挤出发泡工艺,通过在HPC/HPMC-AS作为缓控骨架体系中加入水或乙醇进行挤出发泡,制备的挤出物具有大量空穴结构。 连续化湿法挤出(滚圆) 连续化湿法挤出滚圆(一步法)相对于传统的两步法(将API和辅料做预拌后加入单螺杆挤出机),可以得到分散和粒径都非常均一的微丸。预混的辅料和API与造粒液,分别通过螺杆喂料器和蠕动泵按配方液固比精确,连续的加入双螺杆挤出机。通过挤出机双螺杆输送物料,同时进行均匀混合。挤压所得的湿物料经过湿法挤出口模,形成了圆柱段部分,受自重影响,圆柱状挤出物在相似长度断开之后可直接送进入滚圆机,生产出均匀的球形颗粒。 借助于双螺杆连续化工艺,通过在Thermo Scientific™ Pharma 11上使用较少物料量确定配方和工艺,小试工艺可平滑放大至中试和生产规模,节省研发阶段的物料。 双螺杆连续化制粒(Twin screw granulation, TSG) 连续化熔融制粒 双螺杆连续化制粒工艺通过使用螺杆的连续化输送和高剪切(剪切速率远高于高剪切制粒机),得到分散和粒径分布均一的粒子,改善堆积密度和流动性,压片过程更易紧实。Thermo Scientific™「哈克」双螺杆技术制粒工艺分为连续化熔融制粒和与Glatt共同研发的MODCOS模块连续化制粒系统。 连续化熔融制粒使用聚合物作为粘合剂(无水)制粒,与热熔挤出相比,其加工温度设定高于聚合物玻璃化转化温度Tg,但低于API的熔点Tm,较适用于 『对水合作用』 和 『温度敏感』 的APIs。整个过程均采用物料物理性质,粘合液通过加热发生相变产生,在制粒阶段结束时冷却混合物,凝固融化的粘结剂,无需流化床干燥,可直接在制粒下料口连接整粒机,一步得到粒径分布均一的粒子。 配方体系中作为粘合剂的聚合物含量可以低至10%,即可得到无细分,粒径分布集中,大颗粒收率高的物料,粒子直径可通过螺杆转速和聚合物含量调整,温度优化将更利于成粒。 连续化湿法制粒 和MODCOS模块连续化制粒系统by Glatt &Thermo 连续化湿法制粒(TSG)作为一种 『可取代传统(批次)造粒』 的新兴工艺,在欧美收到广泛关注。已有强生等多家欧美制药企业将已有传统批次生产的制粒品种替换成连续化湿法制粒(TSG),借助于双螺杆工艺小试工艺平滑放大至中试和生产,得以实现: 节省至少80%用于研发的时间和原料 研发和工艺阶段较少的物料浪费 较少存储需求 在线过程分析(PAT)技术及配套的分析反馈 恒定的工艺以为着恒定的产品质量 Thermo已与Glatt在连续化制粒工艺线多年合作,设备完全融入整个连续化体系,包括高度集成软件与控制系统,完善的PAT过程控制,监控包括水分,粒径和成份含量,可以通过同一个控制屏进行参数控制,包括排废设置。 Twin Screw Processes for Pharmaceutical Applications 药物连续生产(Continuous manufacturing),如热熔挤出(Hot Melt Extrusion, HME)技术,由于其生产效率和经济效益,无论在制药工业中还是在学术界越来越受到关注。根据FDA对批次定义已经支持“一段时间”的概念,作为一个“批次”为了追踪和质量保证 ,制药连续化技术可实现一个生产订单在同一生产周期内生产具有统一的品质的药物和材料。借助于赛默飞「哈克」双螺杆技术,连续化工艺得以实现:更易放大 – 研发和生产单元可以为同一套更大节省了开发过程中的API和辅料更快的工艺开发更高的设备效率,利用率和生产力通过过程分析工具(PAT)联用加速工艺理解,实时监控保持持续高品质 如今Thermo Scientific™「哈克」双螺杆技术已经将制药连续化技术拓展至更多应用:作为一项创新药物传递技术,其巧妙的将连续工程技术和药学创造性地结合起来进行药物传递研究,结合了固体分散体技术和机械连续制备的诸多优势,以应对制药面临的更多挑战:制备固体分散体或自乳化制剂,提高难溶性药物的生物利用度;制备缓释制剂,减少给药次数,改善患者顺应性;制备肠溶制剂,改善胃内稳定性或刺激性;制备掩味颗粒,掩蔽苦味;制备特殊形状的制剂,如膜剂、棒状制剂(植入剂)、多层共挤圆柱状制剂用于连续湿法/熔融制粒,保护药物稳定(连续化,无批次差异,效率高,降低成本)热熔挤出(HME)药物热熔挤出(HME)技术作为一种新型的药物传递技术,创造性地将加工技术与药学结合起来进行制备无定型固体分散体(Amorphou solid Dispersions,ASD)。 该技术巧妙的结合了热能与机械能的的共同作用,在聚合物辅料玻璃化转变温度(Tg)之上对其进行处理,促使热塑性粘合剂或聚合物、活性成分达到分子水平的有效分散和混合。该技术不仅可以促进难溶性活性成分溶解从而提高其生物利用度;还可用于延缓水溶性活性成分的溶解,制备缓控释或肠溶制剂。由于整个挤出过程持续时间很短且无须加入水或有机溶剂,因此不需加热干燥,不易发生水解等问题。热熔挤出(HME)作为高度变化的多学科交叉领域。在配方阶段,其配方材料物性表征和加工工艺研究在学术界一直收到高度关注。多数聚合物辅料为假塑性流体并具有触变性,其可加工性取决于聚合物辅料的粘度(Viscosity),而其粘度和粘弹恢复性则受控于剪切速率(shear rate)。热熔挤出技术大量依赖机械能的利用,对材料的剪切和剪切生热将帮助配方更易于加工,挤出成型和连续化生产。借助Thermo Scientific™ MARS流变仪,则可全面剖析配方材料在受机械剪切力和热的物性,全面指导连续化加工工艺参数设定: 借助全球独有的赛默飞流变和拉曼联用技术,帮助研发人员使用最少的物料量(0.5-2g)即可深入了解辅料,及API和辅料混合作为配方后对应温度和剪切下的粘度和粘弹性,以及固体分散体最关心的晶型转变。在小试工艺阶段,小批量(50-100g内)的实验将是配方筛选和工艺确定至关重要的一步,Thermo Scientific™ Pharma 11台式平行双螺杆一次实验用量仅为20g即可取得至少10g工艺稳定加工后的挤出物,用于后期分析。当配方确认后,将进行大批量的(500g至1kg)试生产,连续化工艺即可使用同一台设备,通过稳定的喂料和工艺进行一定长时间的生产,即可达到中试生产目的,但在此之前加工工艺的认识将决定可持续加工性和产品稳定性。双螺杆工艺中具有较为繁琐的自变量,如:螺杆转速,喂料速率及螺杆设计稳定设定等,和应变量,如:实测熔体温度,熔体压力,扭矩和停留时间等,其将直接关系到产品的质量参数,如:成份分散/分布情况,挤出物颜色和溶出曲线等。因此FDA鼓励过程分析技术(PAT)和质量源于设计(QbD)工具,加深理解工艺过程。通过使用Thermo Scientific™近红外(NIR)光谱与挤出工艺联用实时同步检测APIs和辅料浓度,通过简单,无损,在线的方式加深理解工艺过程,加速工艺开发和确定,通过即时过程控制,最终使连续化生产保持高品质一致性。热熔挤出特殊剂型制备除了传统固体分散体,通过热熔挤出技术通过增溶提高生物利用度或制备控制释放的缓控制剂型外,借助热熔挤出具有口模可直接成型的优点,赛默飞革命性的开发了多种连续化特殊剂型:棒状缓控释植入剂,埋入剂多层共挤出,例:避孕环膜剂胃悬浮片微丸工艺,等完整的植入剂产品线已经供应欧洲,美国,俄罗斯多个国家用于最新连续化植入剂一体化生产,转运和组装:多层共挤出技术早期引用与避孕环,如今更多开发用于集速释层和缓释层二合一剂型,通过一步工艺直接制备。传统的膜剂均使用溶剂法,繁琐的溶剂脱去和对操作人员的危害,使得新型制药膜剂研究开始发展,借助于聚合物流延膜工艺和药用聚合物辅料的特性,可以制备贴膜剂和口腔释放膜剂ODF。同样借助于聚合物挤出发泡工艺,通过在HPC/HPMC-AS作为缓控骨架体系中加入水或乙醇进行挤出发泡,制备的挤出物具有大量空穴结构。连续化湿法挤出(滚圆)连续化湿法挤出滚圆(一步法)相对于传统的两步法(将API和辅料做预拌后加入单螺杆挤出机),可以得到分散和粒径都非常均一的微丸。预混的辅料和API与造粒液,分别通过螺杆喂料器和蠕动泵按配方液固比精确,连续的加入双螺杆挤出机。通过挤出机双螺杆输送物料,同时进行均匀混合。挤压所得的湿物料经过湿法挤出口模,形成了圆柱段部分,受自重影响,圆柱状挤出物在相似长度断开之后可直接送进入滚圆机,生产出均匀的球形颗粒。借助于双螺杆连续化工艺,通过在Thermo Scientific™ Pharma 11上使用较少物料量确定配方和工艺,小试工艺可平滑放大至中试和生产规模,节省研发阶段的物料。 双螺杆连续化制粒(Twin screw granulation, TSG)连续化熔融制粒双螺杆连续化制粒工艺通过使用螺杆的连续化输送和高剪切(剪切速率远高于高剪切制粒机),得到分散和粒径分布均一的粒子,改善堆积密度和流动性,压片过程更易紧实。Thermo Scientific™「哈克」双螺杆技术制粒工艺分为连续化熔融制粒和与Glatt共同研发的MODCOS模块连续化制粒系统。连续化熔融制粒使用聚合物作为粘合剂(无水)制粒,与热熔挤出相比,其加工温度设定高于聚合物玻璃化转化温度Tg,但低于API的熔点Tm,较适用于 『对水合作用』 和 『温度敏感』 的APIs。整个过程均采用物料物理性质,粘合液通过加热发生相变产生,在制粒阶段结束时冷却混合物,凝固融化的粘结剂,无需流化床干燥,可直接在制粒下料口连接整粒机,一步得到粒径分布均一的粒子。配方体系中作为粘合剂的聚合物含量可以低至10%,即可得到无细分,粒径分布集中,大颗粒收率高的物料,粒子直径可通过螺杆转速和聚合物含量调整,温度优化将更利于成粒。连续化湿法制粒和MODCOS模块连续化制粒系统by Glatt &Thermo连续化湿法制粒(TSG)作为一种 『可取代传统(批次)造粒』 的新兴工艺,在欧美受到广泛关注。已有强生等多家欧美制药企业将已有传统批次生产的制粒品种替换成连续化湿法制粒(TSG),借助于双螺杆工艺小试工艺平滑放大至中试和生产,得以实现:节省至少80%用于研发的时间和原料研发和工艺阶段较少的物料浪费较少存储需求在线过程分析(PAT)技术及配套的分析反馈恒定的工艺以为着恒定的产品质量 Thermo已与Glatt在连续化制粒工艺线多年合作,设备完全融入整个连续化体系,包括高度集成软件与控制系统,完善的PAT过程控制,监控包括水分,粒径和成份含量,可以通过同一个控制屏进行参数控制,包括排废设置。

确定

还剩6页未读,是否继续阅读?

赛默飞世尔科技材料表征为您提供《难溶药物增溶,缓控释药物和连续化制药中热熔挤出 连续化制粒检测方案(挤出机)》,该方案主要用于化药制剂中理化性质检测,参考标准--,《难溶药物增溶,缓控释药物和连续化制药中热熔挤出 连续化制粒检测方案(挤出机)》用到的仪器有热熔挤出机11MMPharma 11、哈克微型双螺杆挤出机PROCESS 11

推荐专场

相关方案

更多

该厂商其他方案

更多