方案详情

文

本文采用FT4通用型粉末流动性测试仪的两种不同测试方法,测试对比了不同粉末的流动性能。其中螺旋桨型叶片方法是一种试验性的测试方法,这种方法测量了在一种指定填充状态下粉末进行动力学的或者三维的流动所需要的能量。另外一种测量方法是自动剪切盒,它则测试粉末在单一平面剪切时的剪切强度。 本文测试了六种粉末在压缩,预处理,充气或者流态化状态下的流动性能,通过对采用两种不同方法所获得的数据进行关联,来评估它们对影响粉末流动性能最关键变量的敏感程度。结果表明动力学测量(上行模式)与剪切测试的结果关联度非常好。在这种量模式下发生剪切但是并不压缩粉末。标准动力学测量(下行模式)虽同时产生粉末压缩和剪切,但测试结果与剪切测试没有关联,而区分度却极高。显然,剪切强度只是影响粉末流动性能的一个因素,除此之外,所测得流动能还同时取决于粉末的压缩性和流动速率。在对预处理的粉末进行接近于零正应力条件下的剪切盒测试时,采用位置控制模式而非力控制模式。充气的粉末无法进行剪切盒测试,但是可以使用动力学测量方法。测试结果表明不同粉末之间的流动能差别极其明显。 总之,两种测量方法数据重现性都很好,能够为洞悉粉末的流动性能提供非常有用的信息。与剪切盒测试相比,在测量性质相似的不同粉末时,在所有填充状态下动力学测量的结果区分性更高.

方案详情

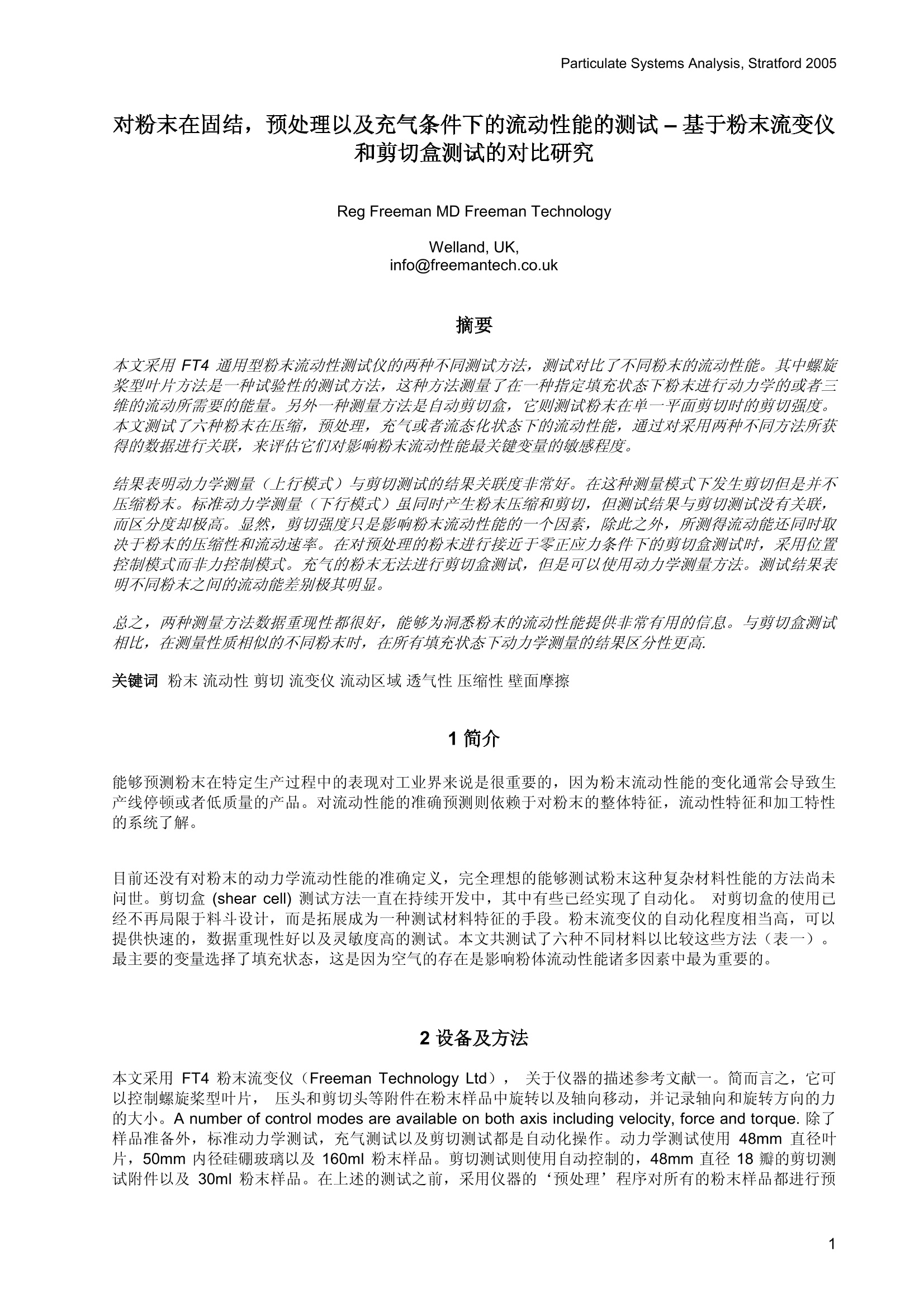

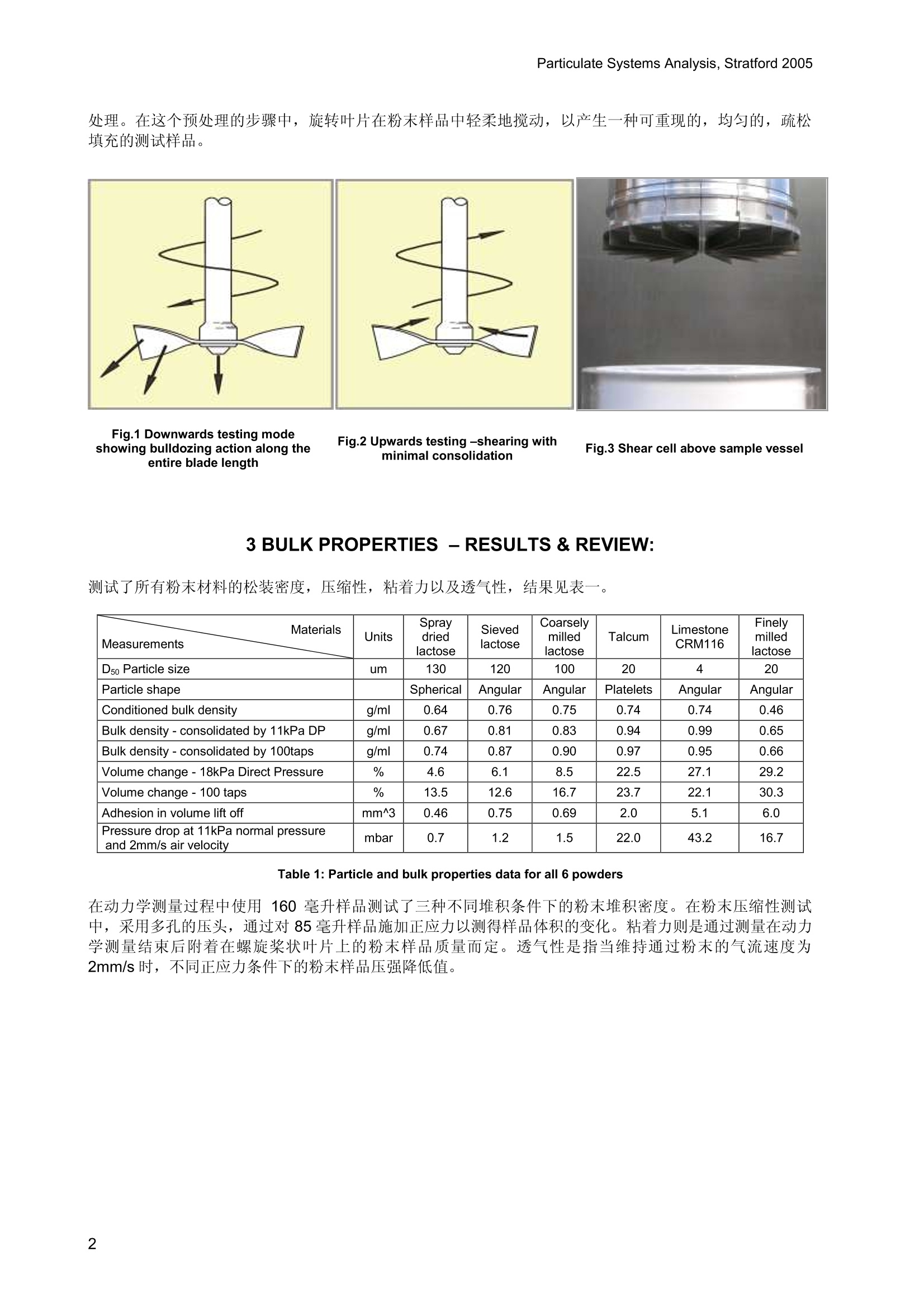

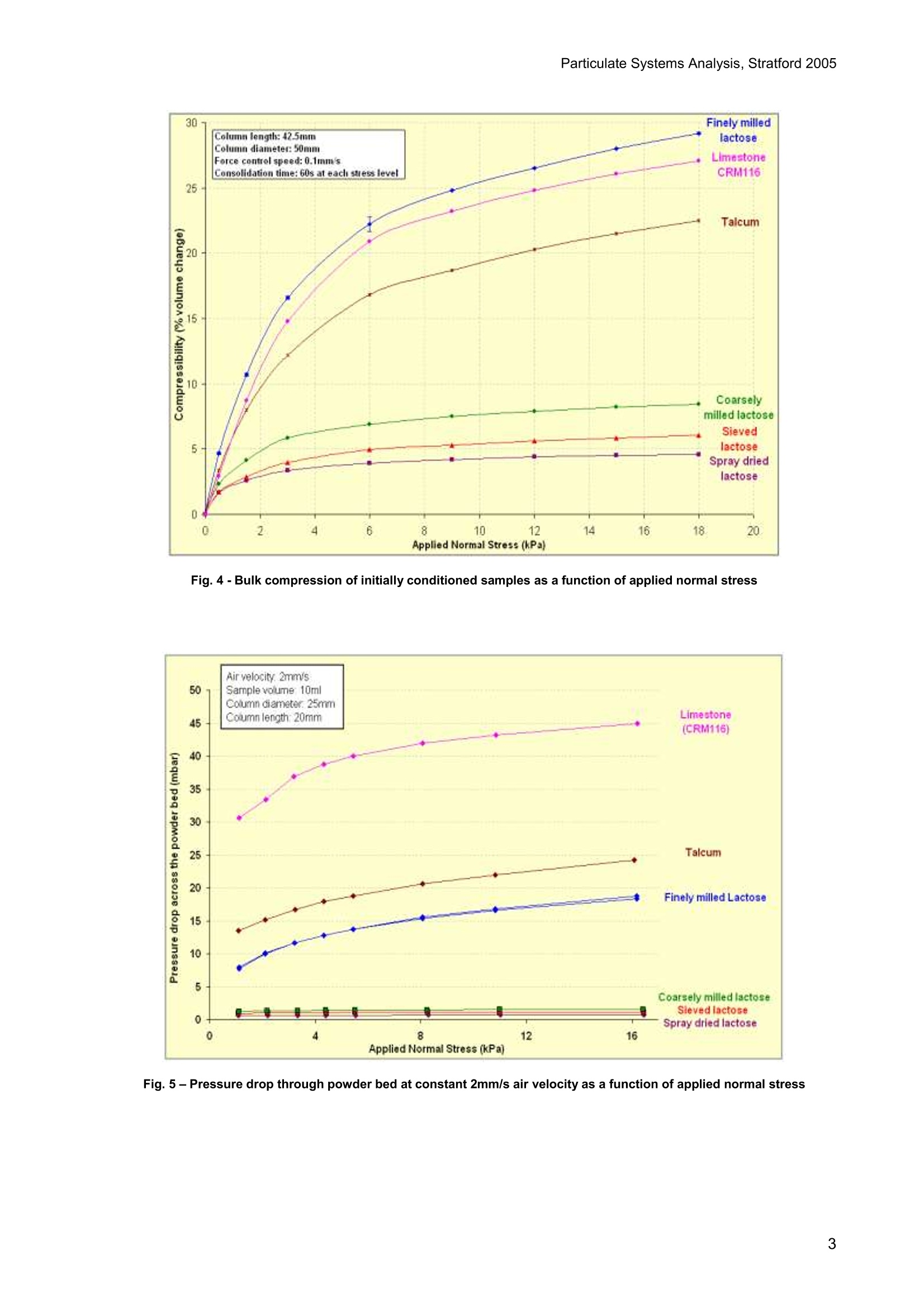

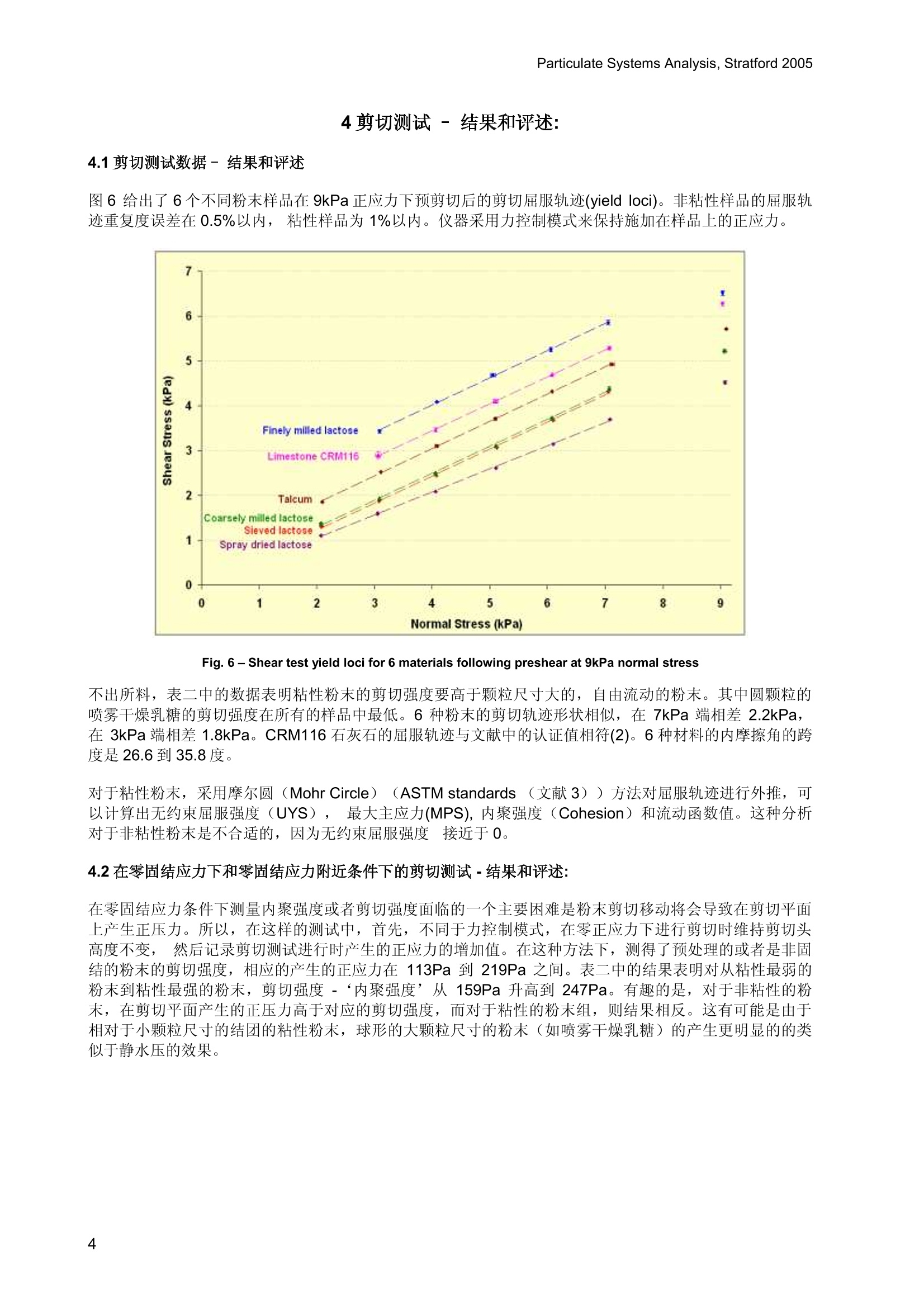

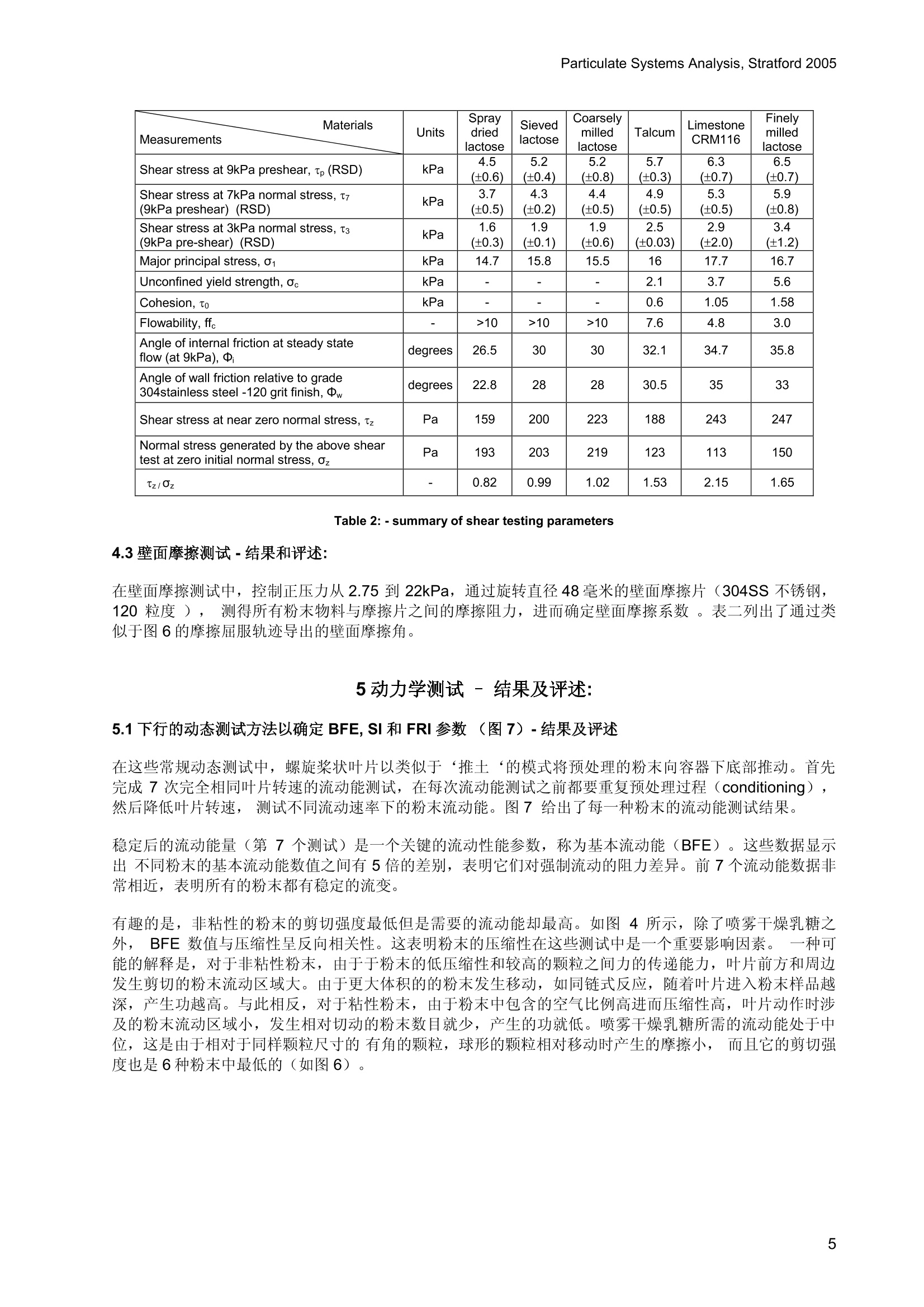

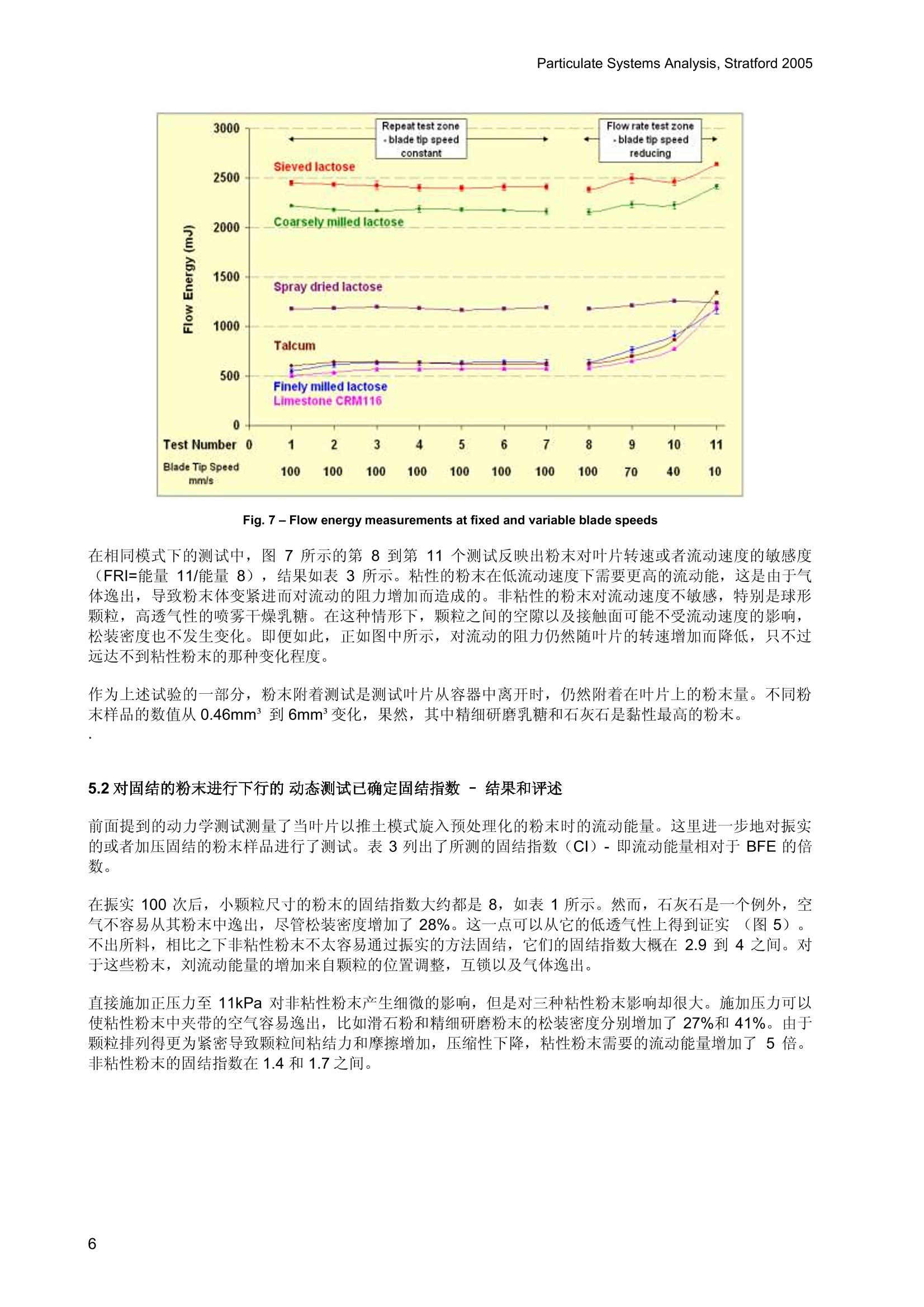

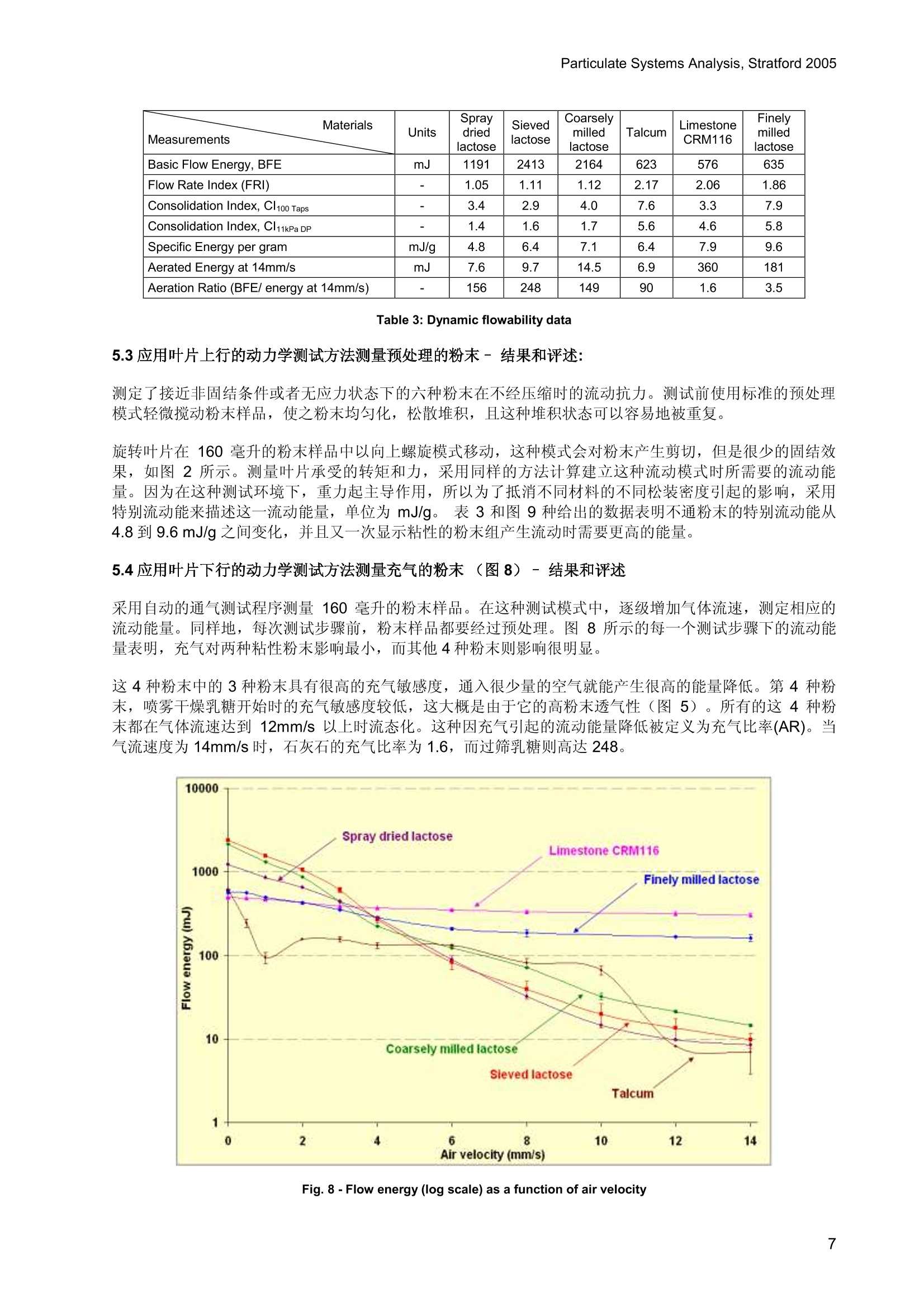

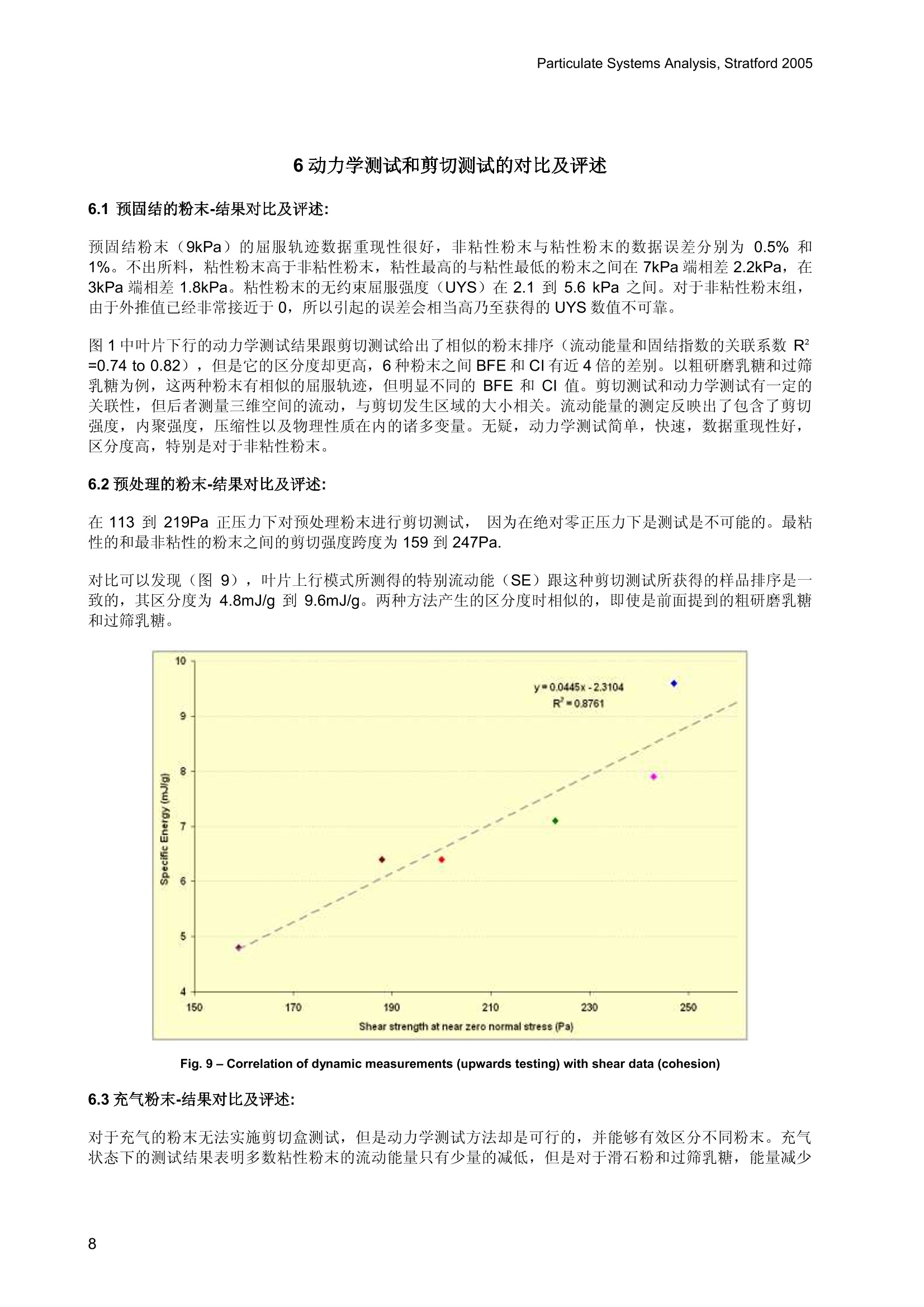

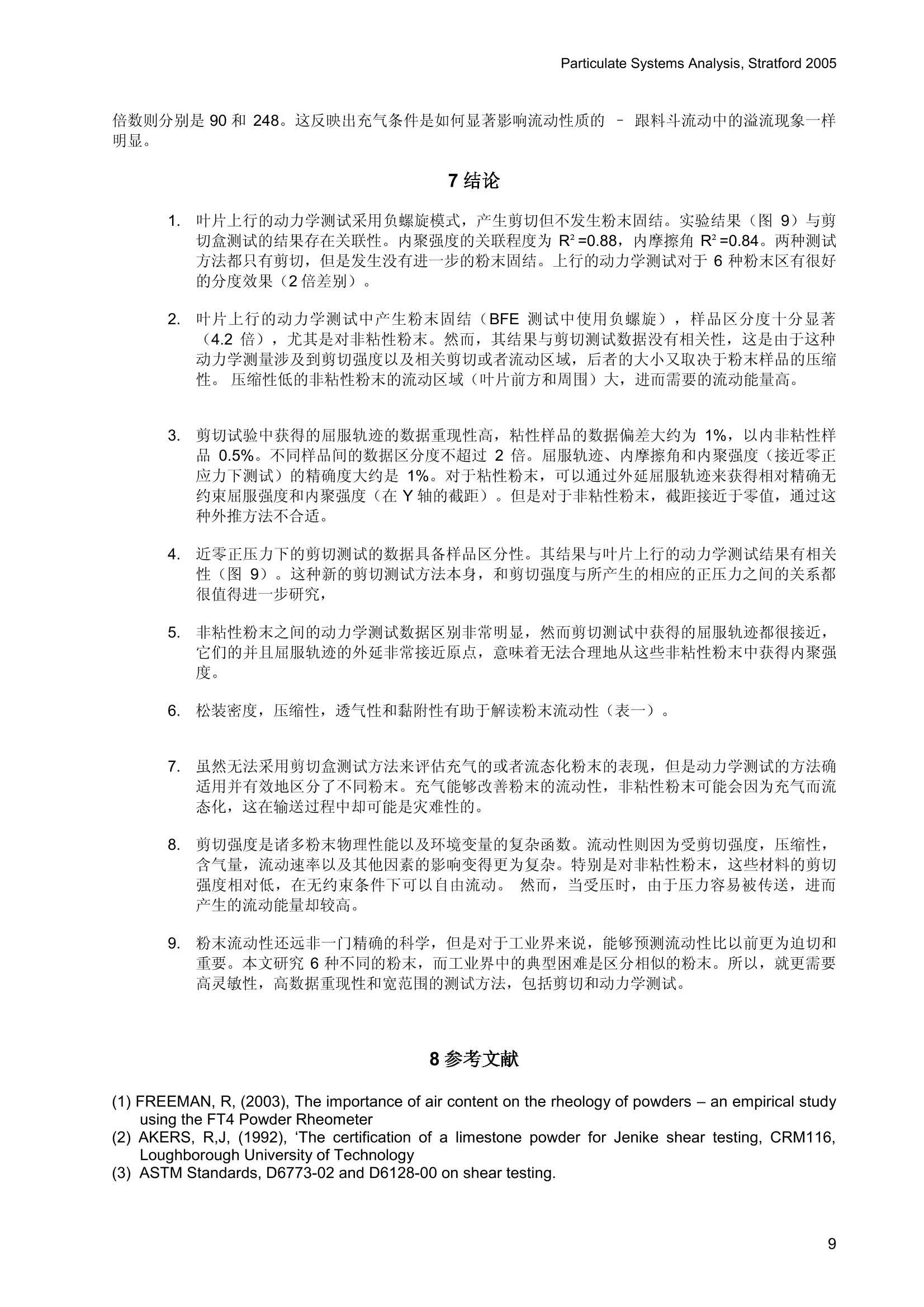

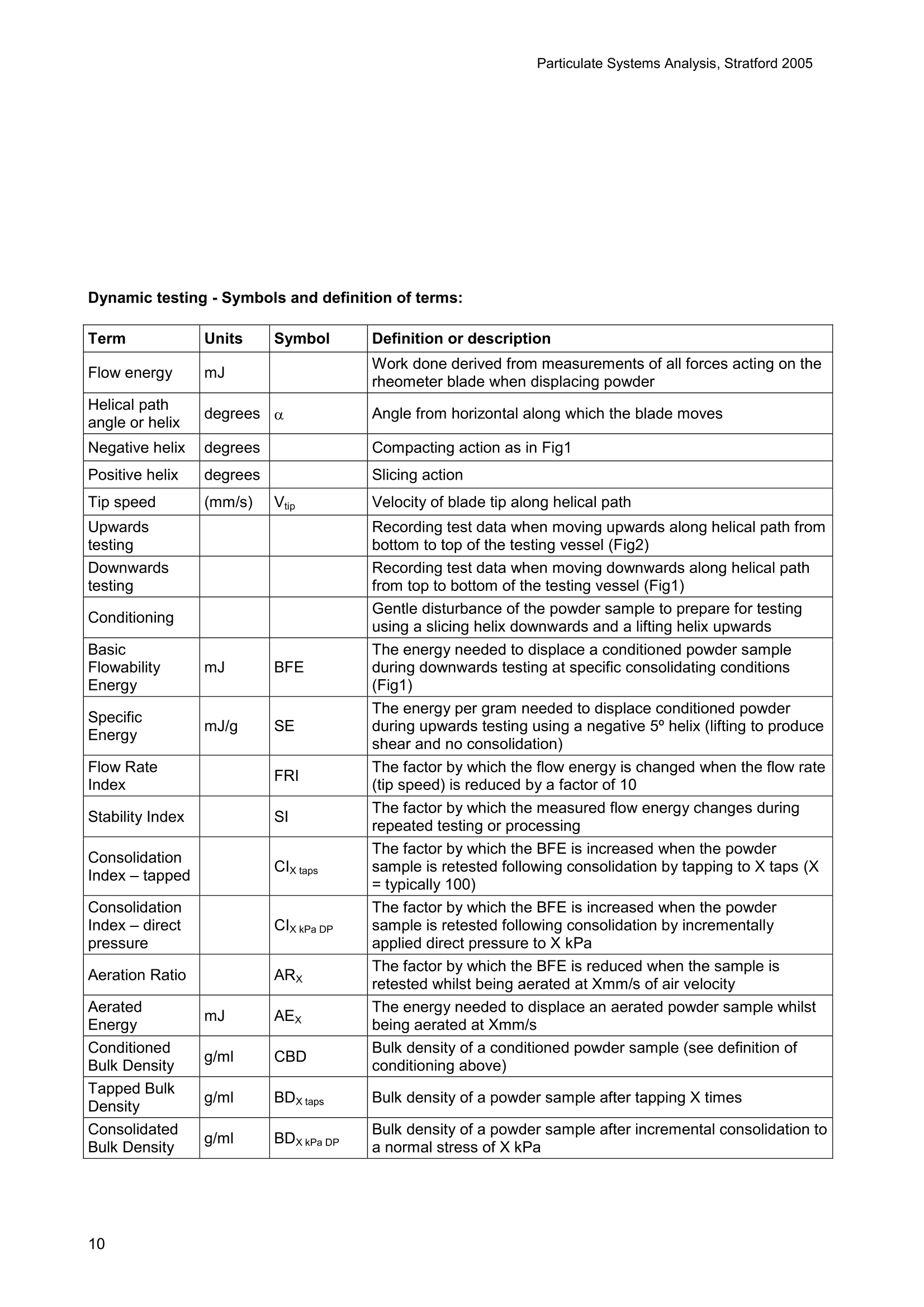

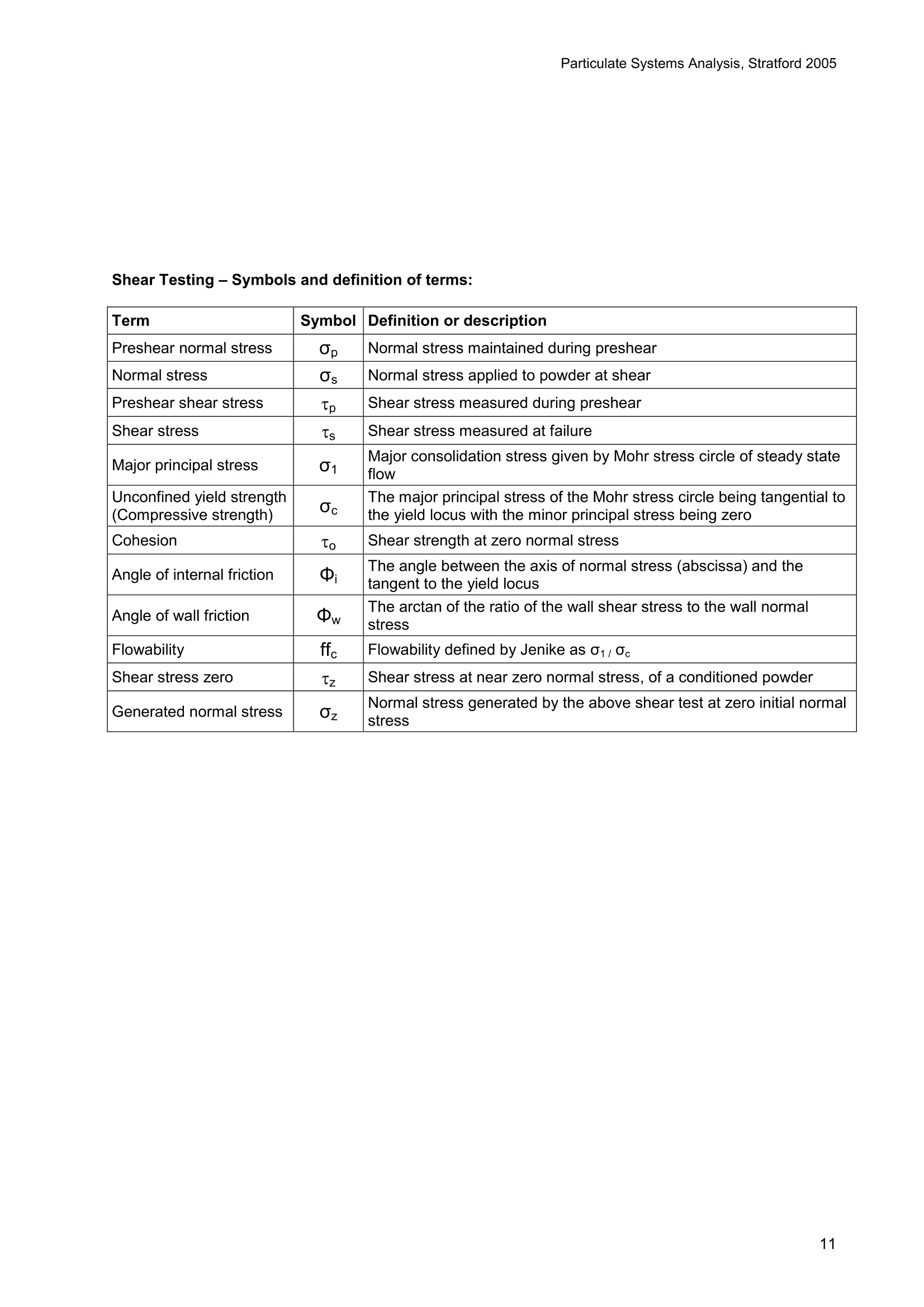

Particulate Systems Analysis, Stratford 2005 对粉末在固结,预处理以及充气条件下的流动性能的测试-基于粉末流变仪和剪切盒测试的对比研究 Reg Freeman MD Freeman Technology Welland, UK,info@freemantech.co.uk 摘要 本文采用 FT4 通用型粉末流动性测试仪的两种不同测试方法,测试对比了不同粉末的流动性能。其中螺旋桨型叶片方法是一种试验性的测试方法,这种方法测量了在一种指定填充状态下粉末进行动力学的或者三维的流动所需要的能量。另外一种测量方法是自动剪切盒,它则测试粉末在单一平面剪切时的剪切强度。本文测试了六种粉末在压缩,预处理,充气或者流态化状态下的流动性能,通过对采用两种不同方法所获得的数据进行关联,来评估它们对影响粉末流动性能最关键变量的敏感程度。 结果表明动力学测量(上行模式)与剪切测试的结果关联度非常好。在这种测量模式下发生剪切但是并不压缩粉末。标准动力学测量(下行模式)虽同时产生粉末压缩和剪切,但测试结果与剪切测试没有关联,而区分度却极高。显然,剪切强度只是影响粉末流动性能的一个因素,除此之外,所测得流动能还同时取决于粉末的压缩性和流动速率。在对预处理的粉末进行接近于零正应力条件下的剪切盒测试时,采用位置控制模式而非力控制模式。充气的粉末无法进行剪切盒测试,但是可以使用动力学测量方法。测试结果表明不同粉末之间的流动能差别极其明显。 总之,两种测量方法数据重现性都很好,能够为洞悉粉末的流动性能提供非常有用的信息。与剪切盒测试相比,在测量性质相似的不同粉末时,在所有填充状态下动力学测量的结果区分性更高. 关键词粉末流动性剪切流变仪流动区域透气性压缩性壁面摩擦 1简介 能够预测粉末在特定生产过程中的表现对工业界来说是很重要的,因为粉末流动性能的变化通常会导致生产线停顿或者低质量的产品。对流动性能的准确预测则依赖于对粉末的整体特征,流动性特征和加工特性的系统了解。 目前还没有对粉末的动力学流动性能的准确定义,完全理想的能够测试粉末这种复杂材料性能的方法尚未问世。剪切盒(shear cell) 测试方法一直在持续开发中,其中有些已经实现了自动化。对剪切盒的使用已经不再局限于料斗设计,而是拓展成为一种测试材料特征的手段。粉末流变仪的自动化程度相当高,可以提供快速的,数据重现性好以及灵敏度高的测试。本文共测试了六种不同材料以比较这些方法(表一)。最主要的变量选择了填充状态,这是因为空气的存在是影响粉体流动性能诸多因素中最为重要的。 2设备及方法 本文采用 FT4 粉末流变仪(Freeman Technology Ltd),关于仪器的描述参考文献一。简而言之,它可以控制螺旋桨型叶片,压头和剪切头等附件在粉末样品中旋转以及轴向移动,并记录轴向和旋转方向的力的大小。A number of control modes are available on both axis including velocity, force and torque.除了样品准备外,标准动力学测试,充气测试以及剪切测试都是自动化操作。动力学测试使用 48mm 直径叶片, 50mm内径硅硼玻璃以及160ml粉末样品。剪切测试则使用自动控制的,48mm直径18瓣的剪切测试附件以及30ml粉末样品。在上述的测试之前,采用仪器的‘预处理’程序对所有的粉末样品都进行预 处理。在这个预处理的步骤中,旋转叶片在粉末样品中轻柔地搅动,以产生一种可重现的,均匀的,疏松填充的测试样品。 Fig.1 Downwards testing modeshowing bulldozing action along theentire blade length Fig.2 Upwards testing-shearing withminimal consolidation Fig.3 Shear cell above sample vessel 3 BULK PROPERTIES -RESULTS & REVIEW: 测试了所有粉末材料的松装密度,压缩性,粘着力以及透气性,结果见表一。 Measurements Units Spraydried lactose Sievedlactose Coarselymilledlactose Talcum LimestoneCRM116 Finelymilledlactose D50 Particle size um 130 120 100 20 4 20 Particle shape Spherical Angular Angular Platelets Angular Angular Conditioned bulk density g/ml 0.64 0.76 0.75 0.74 0.74 0.46 Bulk density-consolidated by 11kPa DP g/ml 0.67 0.81 0.83 0.94 0.99 0.65 Bulk density-consolidated by 100taps g/ml 0.74 0.87 0.90 0.97 0.95 0.66 Volume change-18kPa Direct Pressure % 4.6 6.1 8.5 22.5 27.1 29.2 Volume change-100 taps % 13.5 12.6 16.7 23.7 22.1 30.3 Adhesion in volume lift off mm^3 0.46 0.75 0.69 2.0 5.1 6.0 Pressure drop at 11kPa normal pressure and 2mm/s air velocity mbar 0.7 1.2 1.5 22.0 43.2 16.7 Table 1: Particle and bulk properties data for all 6 powders 在动力学测量过程中使用160毫升样品测试了三种不同堆积条件下的粉末堆积密度。在粉末压缩性测试中,采用多孔的压头,通过对85毫升样品施加正应力以测得样品体积的变化。粘着力则是通过测量在动力学测量结束后附着在螺旋桨状叶片上的粉末样品质量而定。透气性是指当维持通过粉末的气流速度为2mm/s时,不同正应力条件下的粉末样品压强降低值。 Fig. 4-Bulk compression of initially conditioned samples as a function of applied normal stress Fig.5-Pressure drop through powder bed at constant 2mm/s air velocity as a function of applied normal stress 4剪切测试-结果和评述: 4.1剪切测试数据-结果和评述 图6给出了6个不同粉末样品在 9kPa 正应力下预剪切后的剪切屈服轨迹(yield loci)。非粘性样品的屈服轨迹重复度误差在0.5%以内,粘性样品为1%以内。仪器采用力控制模式来保持施加在样品上的正应力。 Fig.6-Shear test yield loci for 6 materials following preshear at 9kPa normal stress 不出所料,表二中的数据表明粘性粉末的剪切强度要高于颗粒尺寸大的,自由流动的粉末。其中圆颗粒的喷雾干燥乳糖的剪切强度在所有的样品中最低。6种粉末的剪切轨迹形状相似,在 7kPa 端相差 2.2kPa,在 3kPa 端相差1.8kPa。 CRM116石灰石的屈服轨迹与文献中的认证值相符(2)。6种材料的内摩擦角的跨度是26.6到35.8度。 对于粘性粉末,采用摩尔圆(Mohr Circle) (ASTM standards (文献3))方法对屈服轨迹进行外推,,可以计算出无约束屈服强度(UYS),最大主应力(MPS),内聚强度 (Cohesion) 和流动函数值。这种分析对于非粘性粉末是不合适的,因为无约束屈服强度接近于0. 4.2在零固结应力下和零固结应力附近条件下的剪切测试-结果和评述: 在零固结应力条件下测量内聚强度或者剪切强度面临的一个主要困难是粉末剪切移动将会导致在剪切平面上产生正压力。所以,在这样的测试中,首先,不同于力控制模式,在零正应力下进行剪切时维持剪切头高度不变, 然后记录剪切测试进行时产生的正应力的增加值。在这种方法下,测得了预处理的或者是非固结的粉末的剪切强度,相应的产生的正应力在 113Pa 到 219Pa 之间。表二中的结果表明对从粘性最弱的粉末到粘性最强的粉末,剪切强度-‘内聚强度’从159Pa升高到247Pa。有趣的是,对于非粘性的粉末,在剪切平面产生的正压力高于对应的剪切强度,而对于粘性的粉末组,则结果相反。这有可能是由于相对于小颗粒尺寸的结团的粘性粉末,球形的大颗粒尺寸的粉末(如喷雾干燥乳糖)的产生更明显的的类似于静水压的效果。 Materials Measurements Units Spraydriedlactose Sievedlactose Coarselymilledlactose Talcum LimestoneCRM116 Finelymilledlactose Shear stress at 9kPa preshear, tp (RSD) kPa 4.5 (±0.6) 5.2 (±0.4) 5.2 (±0.8) 5.7 (±0.3) 6.3 (±0.7) 6.5 (±0.7) Shear stress at 7kPa normal stress, t7(9kPa preshear) (RSD) kPa 3.7(±0.5) 4.3(±0.2) 4.4(±0.5) 4.9(±0.5) 5.3(±0.5) 5.9(±0.8) Shear stress at 3kPa normal stress, t3 (9kPa pre-shear) (RSD) kPa 1.6(±0.3) 1.9 (±0.1) 1.9(±0.6) 2.5 (±0.03) 2.9 (±2.0) 3.4 (±1.2) Major principal stress, 01 kPa 14.7 15.8 15.5 16 17.7 16.7 Unconfined yield strength, a kPa - - - 2.1 3.7 5.6 Cohesion, to kPa - - - 0.6 1.05 1.58 Flowability, ff。 - >10 >10 >10 7.6 4.8 3.0 Angle of internal friction at steady stateflow (at 9kPa), 中 degrees 26.5 30 30 32.1 34.7 35.8 Angle of wall friction relative to grade304stainless steel -120 grit finish,中w degrees 22.8 28 28 30.5 35 33 Shear stress at near zero normal stress, tz Pa 159 200 223 188 243 247 Normal stress generated by the above sheartest at zero initial normal stress, oz Pa 193 203 219 123 113 150 tz/Oz - 0.82 0.99 1.02 1.53 2.15 1.65 Table 2:-summary of shear testing parameters 4.3壁面摩擦测试-结果和评述: 在壁面摩擦测试中,控制正压力从2.75到22kPa, 通过旋转直径48毫米的壁面摩擦片(304SS不锈钢,120粒度),测得所有粉末物料与摩擦片之间的摩擦阻力,进而确定壁面摩擦系数。表二列出了通过类似于图6的摩擦屈服轨迹导出的壁面摩擦角。 5动力学测试-结果及评述: 5.1下行的动态测试方法以确定BFE, SI和FRI参数((图7)-结果及评述 在这些常规动态测试中,螺旋桨状叶片以类似于‘推土‘的模式将预处理的粉末向容器下底部推动。首先完成7次完全相同叶片转速的流动能测试,在每次流动能测试之前都要重复预处理过程 (conditioning),然后降低叶片转速,测试不同流动速率下的粉末流动能。图7给出了每一种粉末的流动能测试结果。 稳定后的流动能量(第7个测试)是一个关键的流动性能参数,称为基本流动能(BFE)。这些数据显示出不同粉末的基本流动能数值之间有5倍的差别,表明它们对强制流动的阻力差异。前7个流动能数据非常相近,表明所有的粉末都有稳定的流变。 有趣的是,非粘性的粉末的剪切强度最低但是需要的流动能却最高。如图4所示,除了喷雾干燥乳糖之外,BFE 数值与压缩性呈反向相关性。这表明粉末的压缩性在这些测试中是一个重要影响因素。 一种可能的解释是,对于非粘性粉末,由于于粉末的低压缩性和较高的颗粒之间力的传递能力,叶片前方和周边发生剪切的粉末流动区域大。由于更大体积的的粉末发生移动,如同链式反应,随着叶片进入粉末样品越深,产生功越高。与此相反,对于粘性粉末,由于粉末中包含的空气比例高进而压缩性高,叶片动作时涉及的粉末流动区域小,发生相对切动的粉末数目就少,产生的功就低。喷雾干燥乳糖所需的流动能处于中位,这是由于相对于同样颗粒尺寸的有角的颗粒,球形的颗粒相对移动时产生的摩擦小,而且它的剪切强度也是6种粉末中最低的(如图6). Fig.7-Flow energy measurements at fixed and variable blade speeds 在相同模式下的测试中,图7所示的第8到第11个测试反映出粉末对叶片转速或者流动速度的敏感度(FRI=能量11/能量8),结果如表3所示。粘性的粉末在低流动速度下需要更高的流动能,这是由于气体逸出,导致粉末体变紧进而对流动的阻力增加而造成的。非粘性的粉末对流动速度不敏感,特别是球形颗粒,高透气性的喷雾干燥乳糖。在这种情形下,颗粒之间的空隙以及接触面可能不受流动速度的影响,松装密度也不发生变化。即便如此,正如图中所示,对流动的阻力仍然随叶片的转速增加而降降,只不过远达不到粘性粉末的那种变化程度。 作为上述试验的一部分,粉末附着测试是测试叶片从容器中离开时,仍然附着在叶片上的粉末量。不同粉末样品的数值从 0.46mm² 到6mm²变化,果然,其中精细研磨乳糖和石灰石是黏性最高的粉末。 5.2对固结的粉末进行下行的动态测试已确定固结指数-结果和评述 前面提到的动力学测试测量了当叶片以推土模式旋入预处理化的粉末时的流动能量。这里进一步地对振实的或者加压固结的粉末样品进行了测试。表3列出了所测的固结指数(CI)-即流动能量相对于 BFE 的倍数。 在振实100次后,小颗粒尺寸的粉末的固结指数大约都是8,如表1所示。然而,石灰石是一个例外,空气不容易从其粉末中逸出,尽管松装密度增加了28%。这一点可以从它的低透气性上得到证实(图5)。不出所料,相比之下非粘性粉末不太容易通过振实的方法固结,它们的固结指数大概在2.9到4之间。对于这些粉末,刘流动能量的增加来自颗粒的位置调整,互锁以及气体逸出。 直接施加正压力至11kPa 对非粘性粉末产生细微的影响,但是对三种粘性粉末影响却很大。施加压力可以使粘性粉末中夹带的空气容易逸出,比如滑石粉和精细研磨粉末的松装密度分别增加了27%和41%。由于颗粒排列得更为紧密导致颗粒间粘结力和摩擦增加,压缩性下降,粘性粉末需要的流动能量增加了5倍。非粘性粉末的固结指数在1.4和1.7之间。 Materials Units Spraydried lactose Sievedlactose Coarselymilledlactose Talcum LimestoneCRM116 Finelymilledlactose Measurements Basic Flow Energy,BFE mJ 1191 2413 2164 623 576 635 Flow Rate Index (FRI) - 1.05 1.11 1.12 2.17 2.06 1.86 Consolidation Index, Cl100 Taps 3.4 2.9 4.0 7.6 3.3 7.9 Consolidation Index, Cl11kPa DP - 1.4 1.6 1.7 5.6 4.6 5.8 Specific Energy per gram mJ/g 4.8 6.4 7.1 6.4 7.9 9.6 Aerated Energy at 14mm/s mJ 7.6 9.7 14.5 6.9 360 181 Aeration Ratio (BFE/ energy at 14mm/s) 156 248 149 90 1.6 3.5 Table 3: Dynamic flowability data 5.3应用叶片上行的动力学测试方法测量预处理的粉末-结果和评述: 测定了接近非固结条件或者无应力状态下的六种粉末在不经压缩时的流动抗力。测试前使用标准的预处理模式轻微搅动粉末样品,使之粉末均匀化,松散堆积,且这种堆积状态可以容易地被重复。 旋转叶片在160毫升的粉末样品中以向上螺旋模式移动,这种模式会对粉末产生剪切,但是很少的固结效果,如图2所示。测量叶片承受的转矩和力,采用同样的方法计算建立这种流动模式时所需要的流动能量。因为在这种测试环境下,重力起主导作用,所以为了抵消不同材料的不同松装密度引起的影响,采用特别流动能来描述这一流动能量,单位为 mJ/g。表3和图9种给出的数据表明不通粉末的特别流动能从4.8到9.6mJ/g之间变化,并且又一次显示粘性的粉末组产生流动时需要更高的能量。 5.4应用叶片下行的动力学测试方法测量充气的粉末(图8)-结果和评述 采用自动的通气测试程序测量160毫升的粉末样品。在这种测试模式中,逐级增加气体流速,测定相应的流动能量。同样地,每次测试步骤前,粉末样品都要经过预处理。图8所示的每每个测试步骤下的流动能量表明,充气对两种粘性粉末影响最小,而其他4种粉末则影响很明显。 这4种粉末中的3种粉末具有很高的充气敏感度,通入很少量的空气就能产生很高的能量降低。第4种粉末,喷雾干燥乳糖开始时的充气敏感度较低,这大概是由于它的高粉末透气性(图5)。所有的这4种粉末都在气体流速达到 12mm/s 以上时流态化。这种因充气引起的流动能量降低被定义为充气比率(AR)。当气流速度为14mm/s时,石灰石的充气比率为1.6,而过筛乳糖则高达248。 Fig.8 -Flow energy (log scale) as a function of air velocity 6动力学测试和剪切测试的对比及评述 6.1 预固结的粉末-结果对比及评述: 预固结粉末(9kPa)的屈服轨迹数据重现性很好,非粘性粉末与粘性粉末的数据误差分别为0.5%和1%。不出所料,粘性粉末高于非粘性粉末,粘性最高的与粘性最低的粉末之间在 7kPa端相差2.2kPa, 在3kPa 端相差1.8kPa。粘性粉末的无约束屈服强度 (UYS) 在2.1到5.6 kPa之间。对于非粘性粉末组,由于外推值已经非常接近于0,所以引起的误差会相当高乃至获得的UYS 数值不可靠。 图1中叶片下行的动力学测试结果跟剪切测试给出了相似的粉末排序(流动能量和固结指数的关联系数 R²=0.74 to 0.82),但是它的区分度却更高,6种粉末之间 BFE 和 CI有近4倍的差别。以粗研磨乳糖和过筛乳糖为例,这两种粉末有相似的屈服轨迹,但明显不同的 BFE 和 CI 值。剪切测试和动力学测试有一定的关联性,但后者测量三维空间的流动,与剪切发生区域的大小相关。流动能量的测定反映出了包含了剪切强度,内聚强度,压缩性以及物理性质在内的诸多变量。无疑,动力学测试简单,快速,数据重现性好,区分度高,特别是对于非粘性粉末。 6.2预处理的粉末-结果对比及评述: 在 113到219Pa 正压力下对预处理粉末进行剪切测试, 2因为在绝对零正压力下是测试是不可能的。最粘性的和最非粘性的粉末之间的剪切强度跨度为159 到247Pa. 对比可以发现(图9),叶片上行模式所测得的特别流动能(SE)跟这种剪切测试所获得的样品排序是-致的,其区分度为 4.8mJ/g 到 9.6mJ/g。两种方法产生的区分度时相似的,即使是前面提到的粗研磨乳糖和过筛乳糖。 Fig.9 -Correlation of dynamic measurements (upwards testing) with shear data (cohesion) 6.3充气粉末-结果对比及评述: 对于充气的粉末无法实施剪切盒测试,但是动力学测试方法却是可行的,并能够有效区分不同粉末。充气状态下的测试结果表明多数粘性粉末的流动能量只有少量的减低,但是对于滑石粉和过筛乳糖,能量减少 倍数则分别是90和248。这反映出充气条件是如何显著影响流动性质的-跟料斗流动中的溢流现象一样明显。 7结论 1. 叶片上行的动力学测试采用负螺旋模式,产生剪切但不发生粉末固结。实验结果(图9)与剪切盒测试的结果存在关联性。内聚强度的关联程度为 R²=0.88,内摩擦角R²=0.84。两种测试方法都只有剪切,但是发生没有进一步的粉末固结。上行的动力学测试对于6种粉末区有很好的分度效果(2倍差别)。 2. 叶片上行的动力学测试中产生粉末固结(BFE测试中使用负螺旋),样品区分度十分显著(4.2倍),尤其是对非粘性粉末。然而,其结果与剪切测试数据没有相关性,这是由于这种动力学测量涉及到剪切强度以及相关剪切或者流动区域,后者的大小又取决于粉末样品品压缩性。压缩性低的非粘性粉末的流动区域(叶片前方和周围)大,进而需要的流动能量高。 3. 剪切试验中获得的屈服轨迹的数据重现性高,粘性样品的数据偏差大约为1%,以内非粘性样品0.5%。不同样品间的数据区分度不超过2倍。屈服轨迹、内摩擦角和内聚强度(接近零正应力下测试)的精确度大约是1%。对于粘性粉末,可以通过外延屈服轨迹来获得相对精确无约束屈服强度和内聚强度(在Y轴的截距)。但是对于非粘性粉末,截距接近于零值,通过这种外推方法不合适。 4. 近零正压力下的剪切测试的数据具备样品区分性。其结果与叶片上行的动力学测试结果有相关性(图9)。这种新的剪切测试方法本身,和剪切强度与所产生的相应的正压力之间的关系都很值得进一步研究, 5. 非粘性粉末之间的动力学测试数据区别非常明显,然而剪切测试中获得的屈服轨迹都很接近,它们的并且屈服轨迹的外延非常接近原点,意味着无法合理地从这些非粘性粉末中获得内聚强度。 6. 松装密度,压缩性,透气性和黏附性有助于解读粉末流动性(表一)。 7 虽然无法采用剪切盒测试方法来评估充气的或者流态化粉末的表现,但是动力学测试的方法确适用并有效地区分了不同粉末。充气能够改善粉末的流动性,非粘性粉末可能会因为充气而流态化,这在输送过程中却可能是灾难性的。 8. 剪切强度是诸多粉末物理性能以及环境变量的复杂函数。流动性则因为受剪切强度,压缩性,含气量,流动速率以及其他因素的影响变得更为复杂。特别是对非粘性粉末,这些材料的剪切强度相对低,在无约束条件下可以自由流动。 然而,当受压时,由于压力容易被传送,进而产生的流动能量却较高。 9. 粉末流动性还远非一门精确的科学,但是对于工业界来说,能够预测流动性比以前更为迫切和重要。本文研究6种不同的粉末,而工业界中的典型困难是区分相似的粉末。所以,就更需要高灵敏性,高数据重现性和宽范围的测试方法,包括剪切和动力学测试。 ( 8参考文献 ) ( (1) FREEMAN, R, (2003), Th e importance of air content on the rheology of powders - an empirical studyusing the FT4 Powder Rheometer ) ( (2) AKERS, R , J, ( 1 992), ‘ T he c e rtification of a limestone powder for Jenike shear t e sting, CRM116,Loughborough University of Technology ) ( (3) ASTM S t andards, D 6 773-02 and D6128-00 on shear testing. ) Dynamic testing-Symbols and definition of terms: Term Units Symbol Definition or description Flow energy mJ Work done derived from measurements of all forces acting on therheometer blade when displacing powder Helical pathangle or helix degrees OL Angle from horizontal along which the blade moves Negative helix degrees Compacting action as in Fig1 Positive helix degrees Slicing action Tip speed (mm/s) Vtip Velocity of blade tip along helical path upwardstesting Recording test data when moving upwards along helical path frombottom to top of the testing vessel (Fig2) Downwardstesting Recording test data when moving downwards along helical pathfrom top to bottom of the testing vessel (Fig1) Conditioning Gentle disturbance of the powder sample to prepare for testingusing a slicing helix downwards and a lifting helix upwards BasicFlowabilityEnergy mJ BFE The energy needed to displace a conditioned powder sampleduring downwards testing at specific consolidating conditions(Fig1) SpecificEnergy mJ/g SE The energy per gram needed to displace conditioned powderduring upwards testing using a negative 5°helix (lifting to produceshear and no consolidation) Flow RateIndex FRI The factor by which the flow energy is changed when the flow rate(tip speed) is reduced by a factor of 10 Stability Index SI The factor by which the measured flow energy changes duringrepeated testing or processing ConsolidationIndex - tapped Clx taps The factor by which the BFE is increased when the powdersample is retested following consolidation by tapping to X taps (X=typically 100) ConsolidationIndex - directpressure ClxkPa DP The factor by which the BFE is increased when the powdersample is retested following consolidation by incrementallyapplied direct pressure to X kPa Aeration Ratio ARx The factor by which the BFE is reduced when the sample isretested whilst being aerated at Xmm/s of air velocity AeratedEnergy mJ AEx The energy needed to displace an aerated powder sample whilstbeing aerated at Xmm/s ConditionedBulk Density g/ml CBD Bulk density of a conditioned powder sample (see definition ofconditioning above) Tapped BulkDensity g/ml BDx taps Bulk density of a powder sample after tapping X times ConsolidatedBulk Density g/ml BDx kPa DP Bulk density of a powder sample after incremental consolidation toa normal stress of X kPa Shear Testing-Symbols and definition of terms: Term Symbol Definition or description Preshear normal stress Op Normal stress maintained during preshear Normal stress Os Normal stress applied to powder at shear Preshear shear stress tp Shear stress measured during preshear Shear stress Ts Shear stress measured at failure Major principal stress 01 Major consolidation stress given by Mohr stress circle of steady stateflow Unconfined yield strength(Compressive strength) Oc The major principal stress of the Mohr stress circle being tangential tothe yield locus with the minor principal stress being zero Cohesion To Shear strength at zero normal stress Angle of internal friction The angle between the axis of normal stress (abscissa) and thetangent to the yield locus Angle of wall friction 中w The arctan of the ratio of the wall shear stress to the wall normalstress Flowability ff Flowability defined by Jenike as 01/a. Shear stress zero Tz Shear stress at near zero normal stress, of a conditioned powder Generated normal stress Oz Normal stress generated by the above shear test at zero initial normalstress 本文采用FT4通用型粉末流动性测试仪的两种不同测试方法,测试对比了不同粉末的流动性能。其中螺旋桨型叶片方法是一种试验性的测试方法,这种方法测量了在一种指定填充状态下粉末进行动力学的或者三维的流动所需要的能量。另外一种测量方法是自动剪切盒,它则测试粉末在单一平面剪切时的剪切强度。 本文测试了六种粉末在压缩,预处理,充气或者流态化状态下的流动性能,通过对采用两种不同方法所获得的数据进行关联,来评估它们对影响粉末流动性能最关键变量的敏感程度。结果表明动力学测量(上行模式)与剪切测试的结果关联度非常好。在这种量模式下发生剪切但是并不压缩粉末。标准动力学测量(下行模式)虽同时产生粉末压缩和剪切,但测试结果与剪切测试没有关联,而区分度却极高。显然,剪切强度只是影响粉末流动性能的一个因素,除此之外,所测得流动能还同时取决于粉末的压缩性和流动速率。在对预处理的粉末进行接近于零正应力条件下的剪切盒测试时,采用位置控制模式而非力控制模式。充气的粉末无法进行剪切盒测试,但是可以使用动力学测量方法。测试结果表明不同粉末之间的流动能差别极其明显。 总之,两种测量方法数据重现性都很好,能够为洞悉粉末的流动性能提供非常有用的信息。与剪切盒测试相比,在测量性质相似的不同粉末时,在所有填充状态下动力学测量的结果区分性更高.

确定

还剩9页未读,是否继续阅读?

麦克默瑞提克(上海)仪器有限公司为您提供《粉体中流动性检测方案(粉末流动性)》,该方案主要用于其他中流动性检测,参考标准--,《粉体中流动性检测方案(粉末流动性)》用到的仪器有FT4粉体流变仪

推荐专场

相关方案

更多

该厂商其他方案

更多