方案详情

文

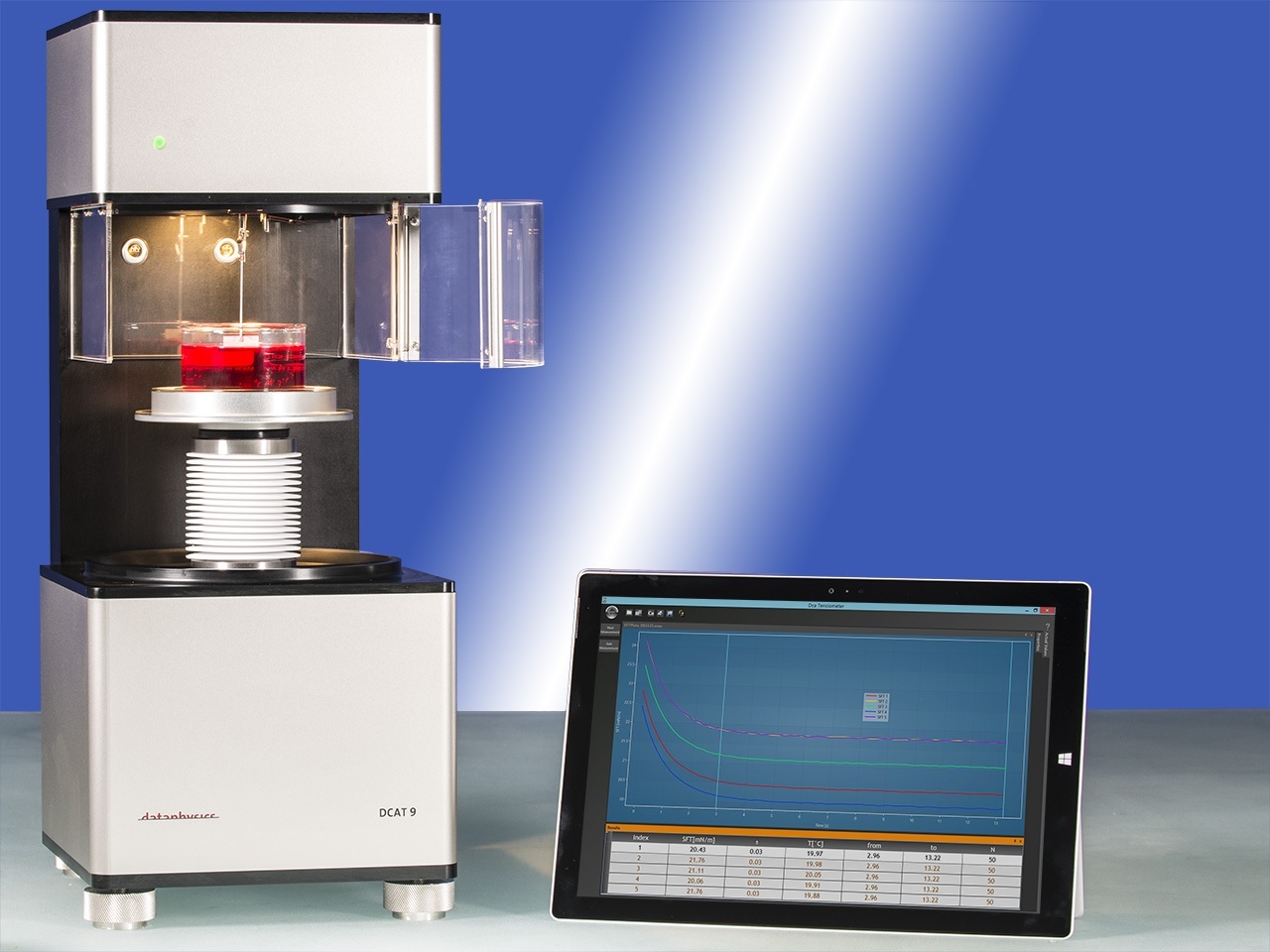

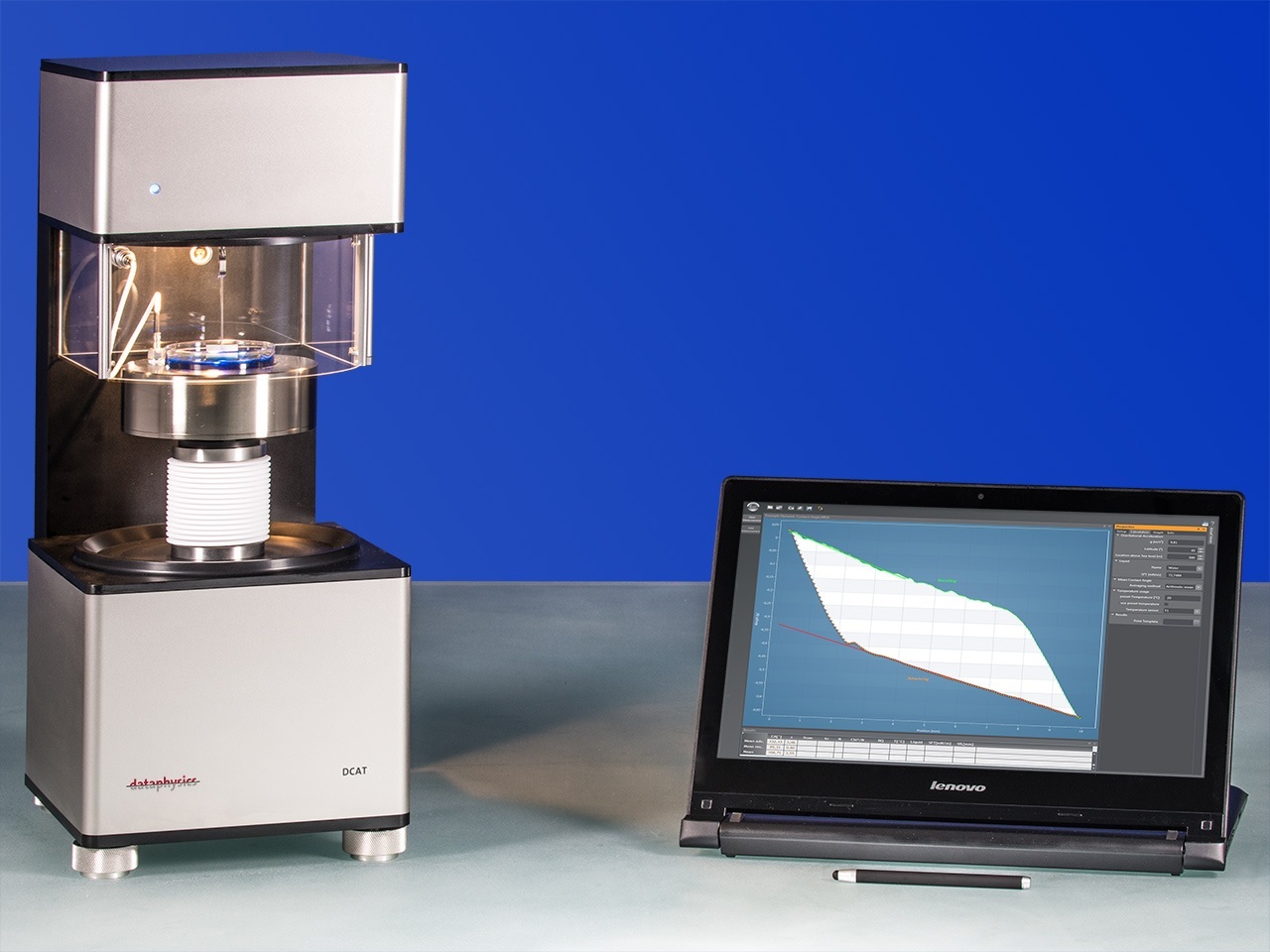

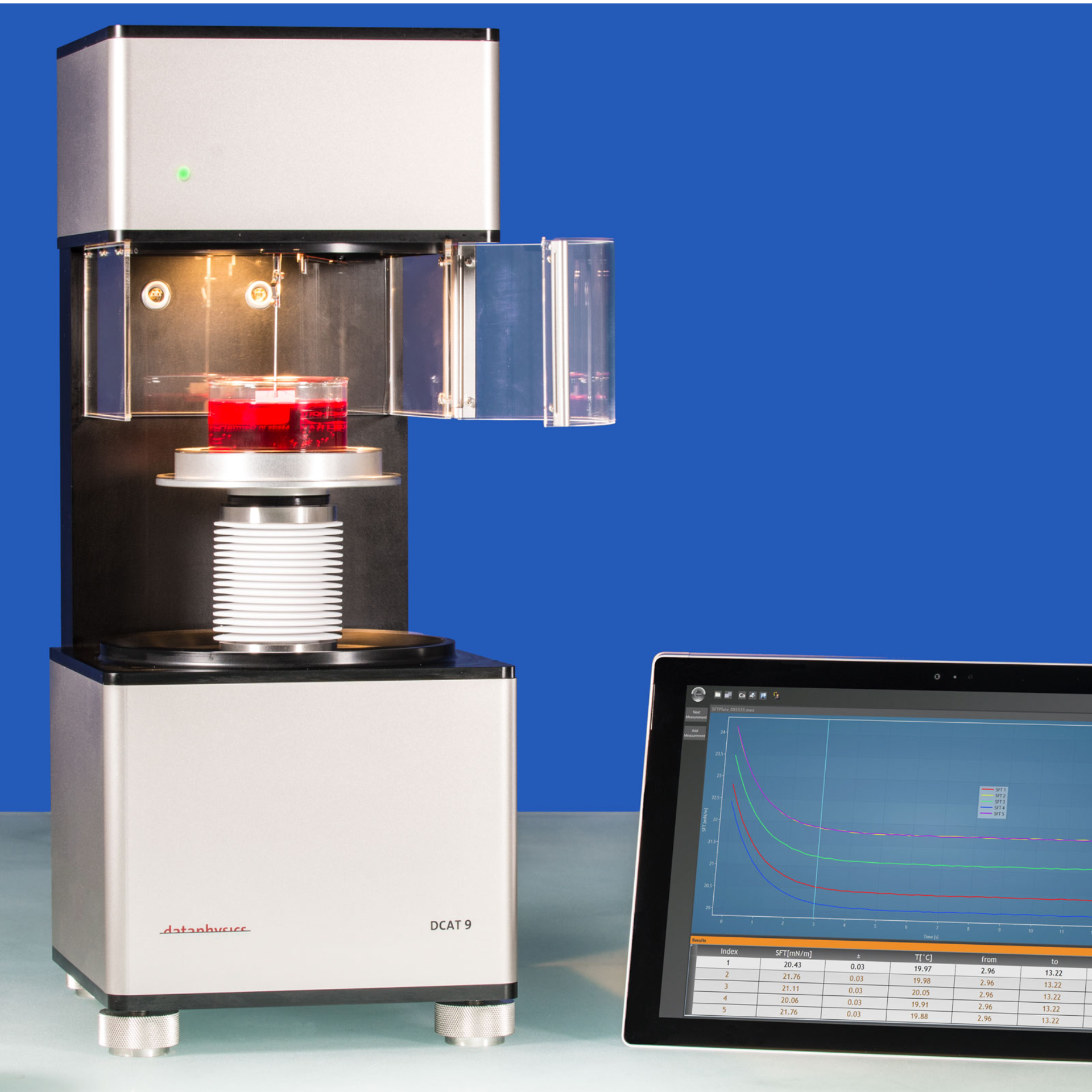

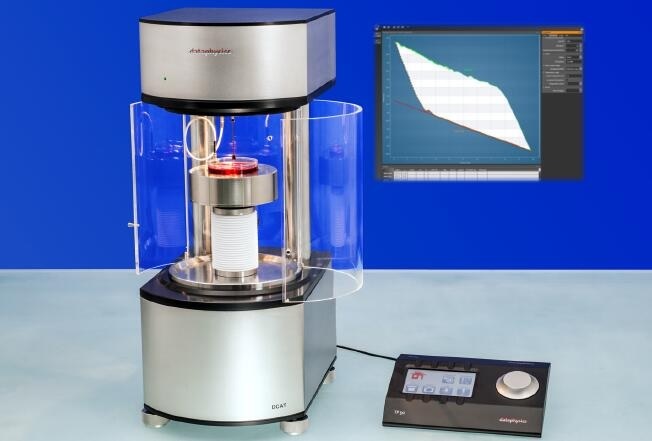

通过Sita表面张力仪可用于更快速地得出表面活性剂浓度的结果,确保清洗过程中表面活性剂浓度,从而保证工业清洗的效果

方案详情

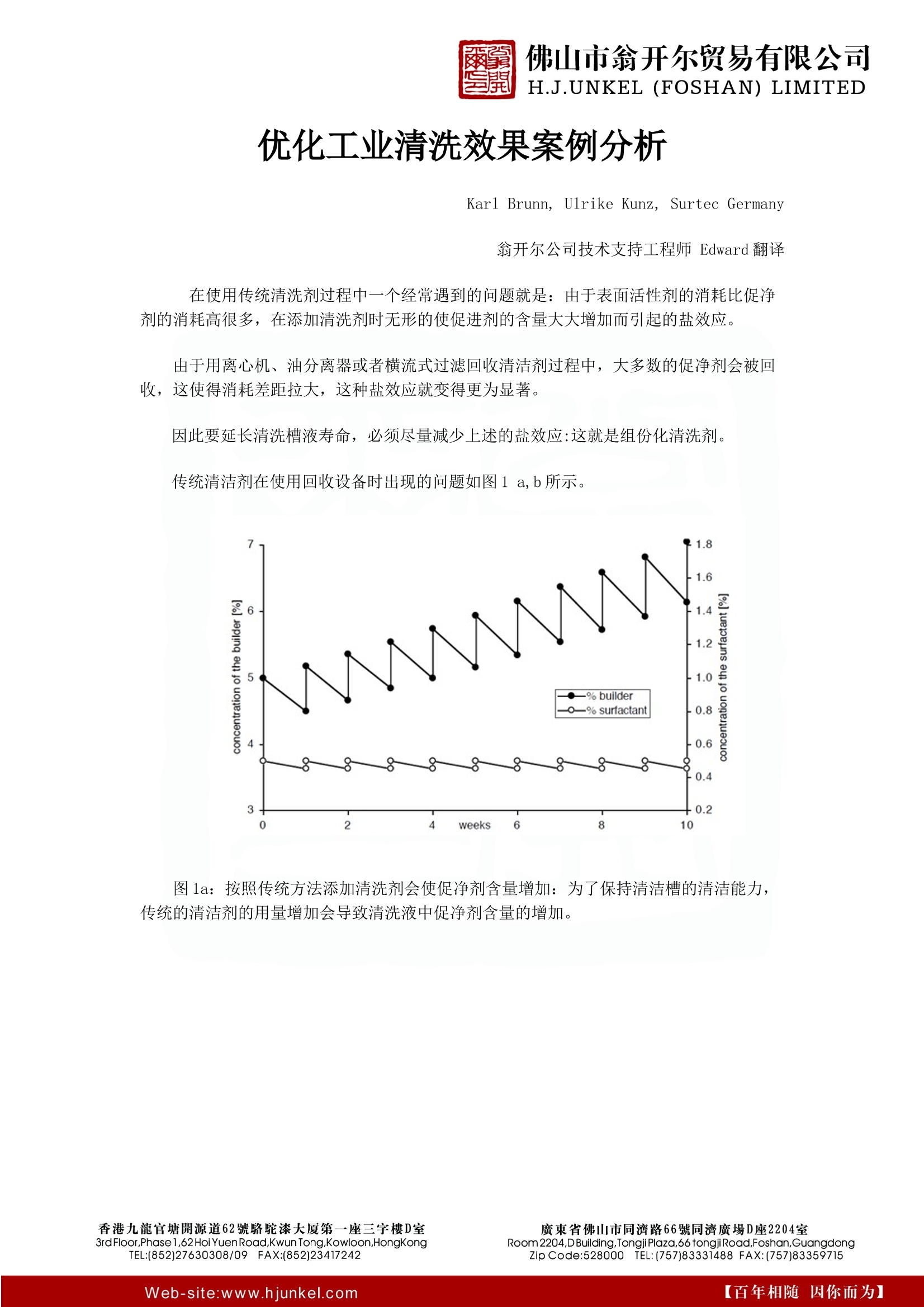

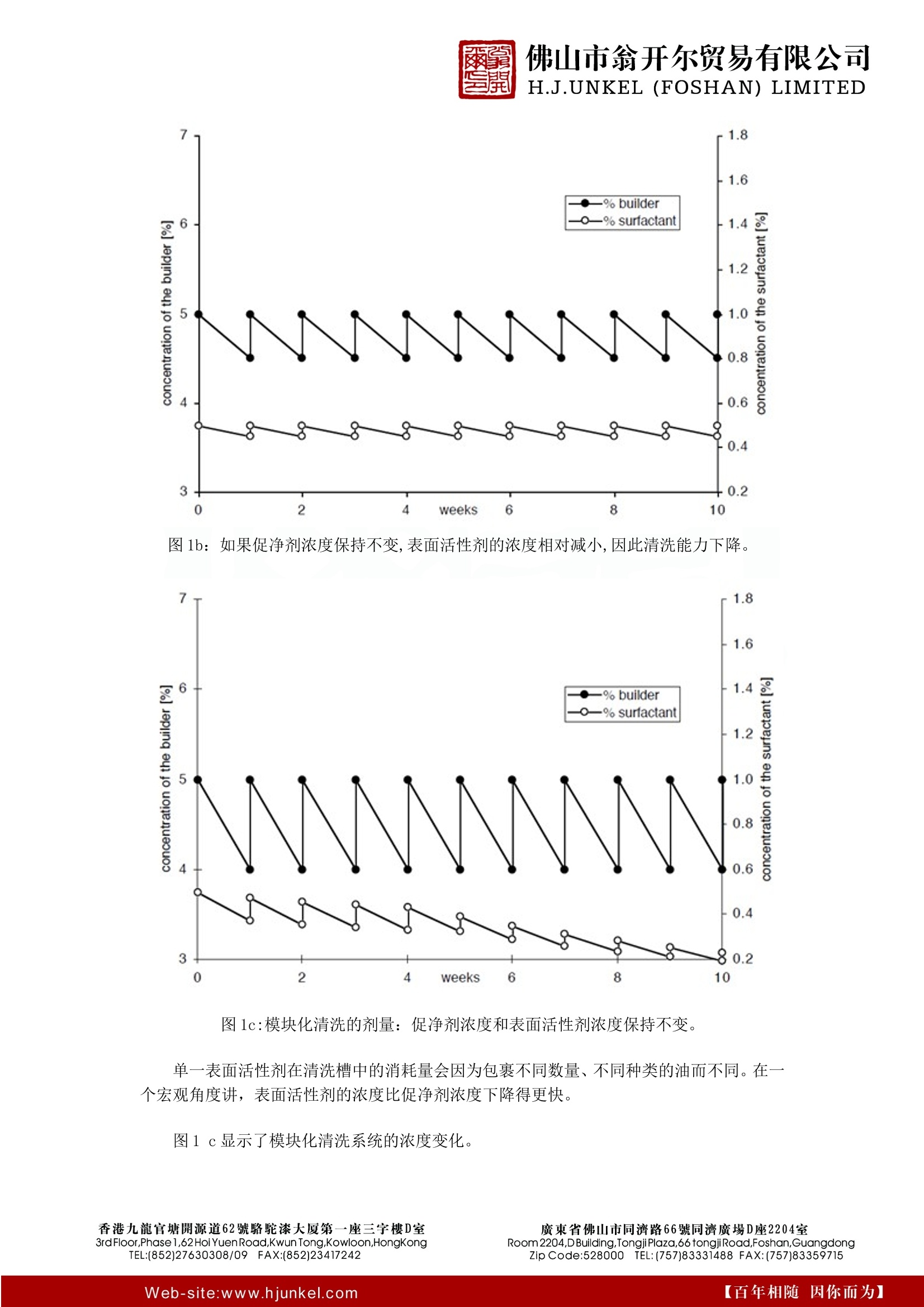

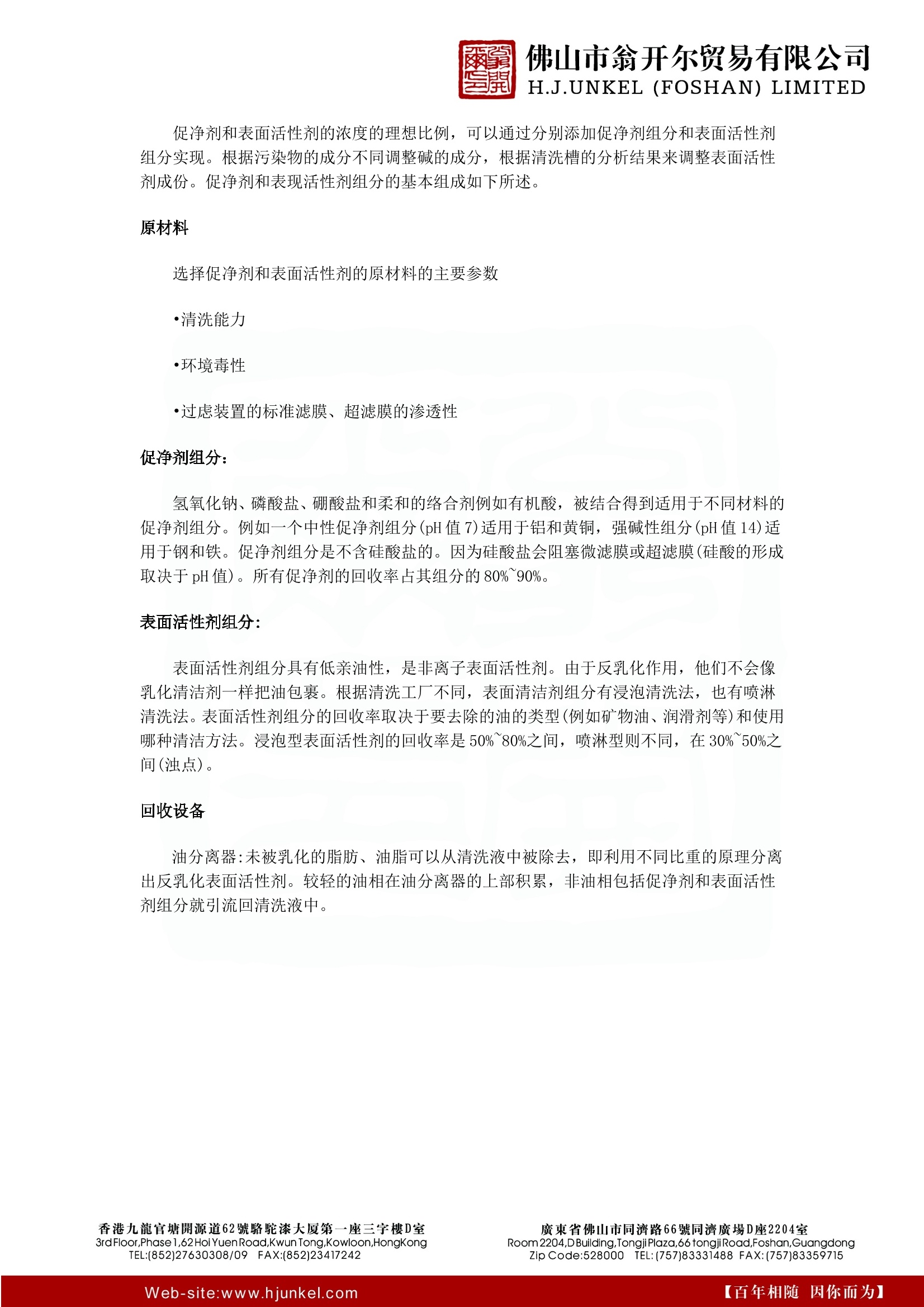

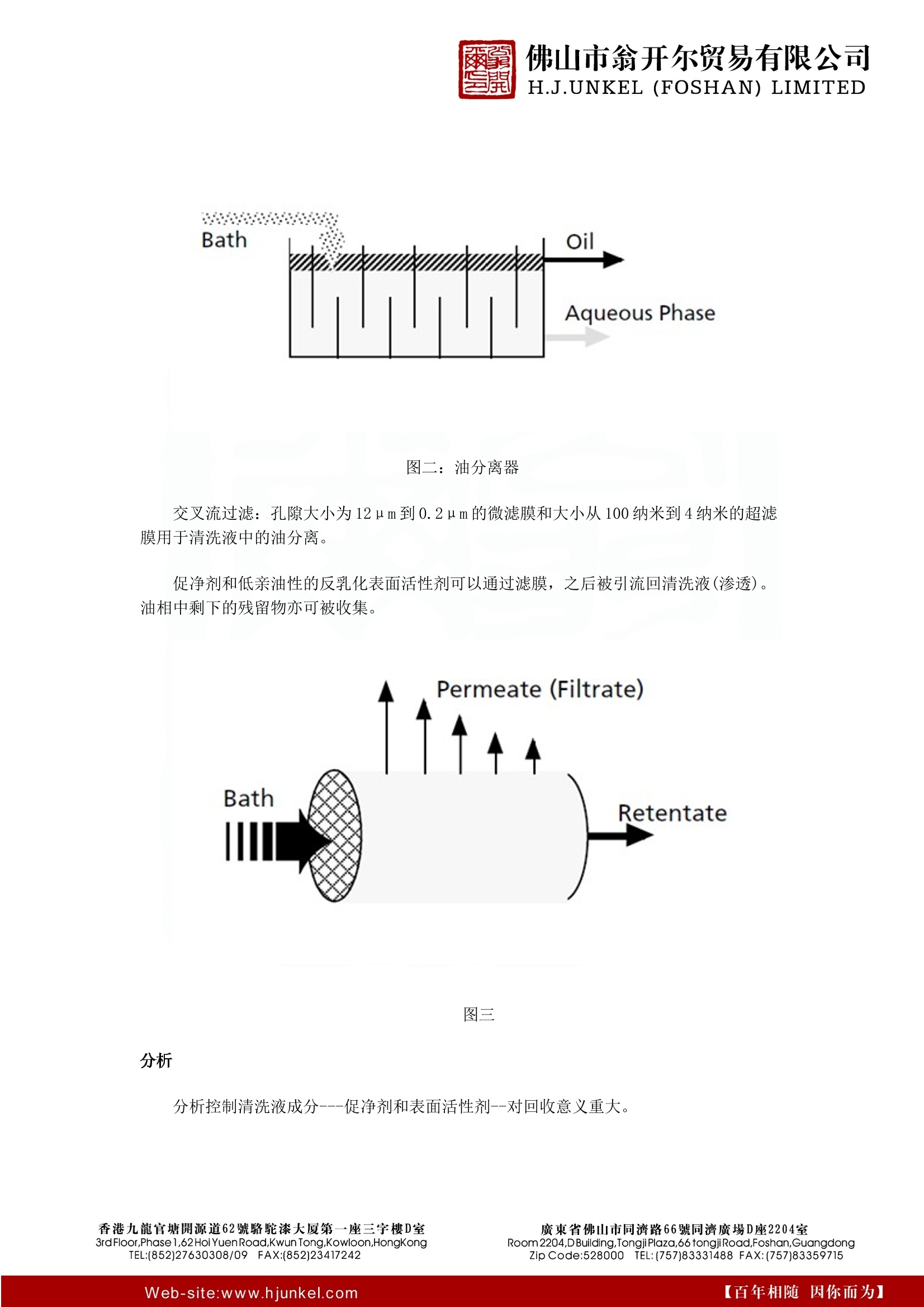

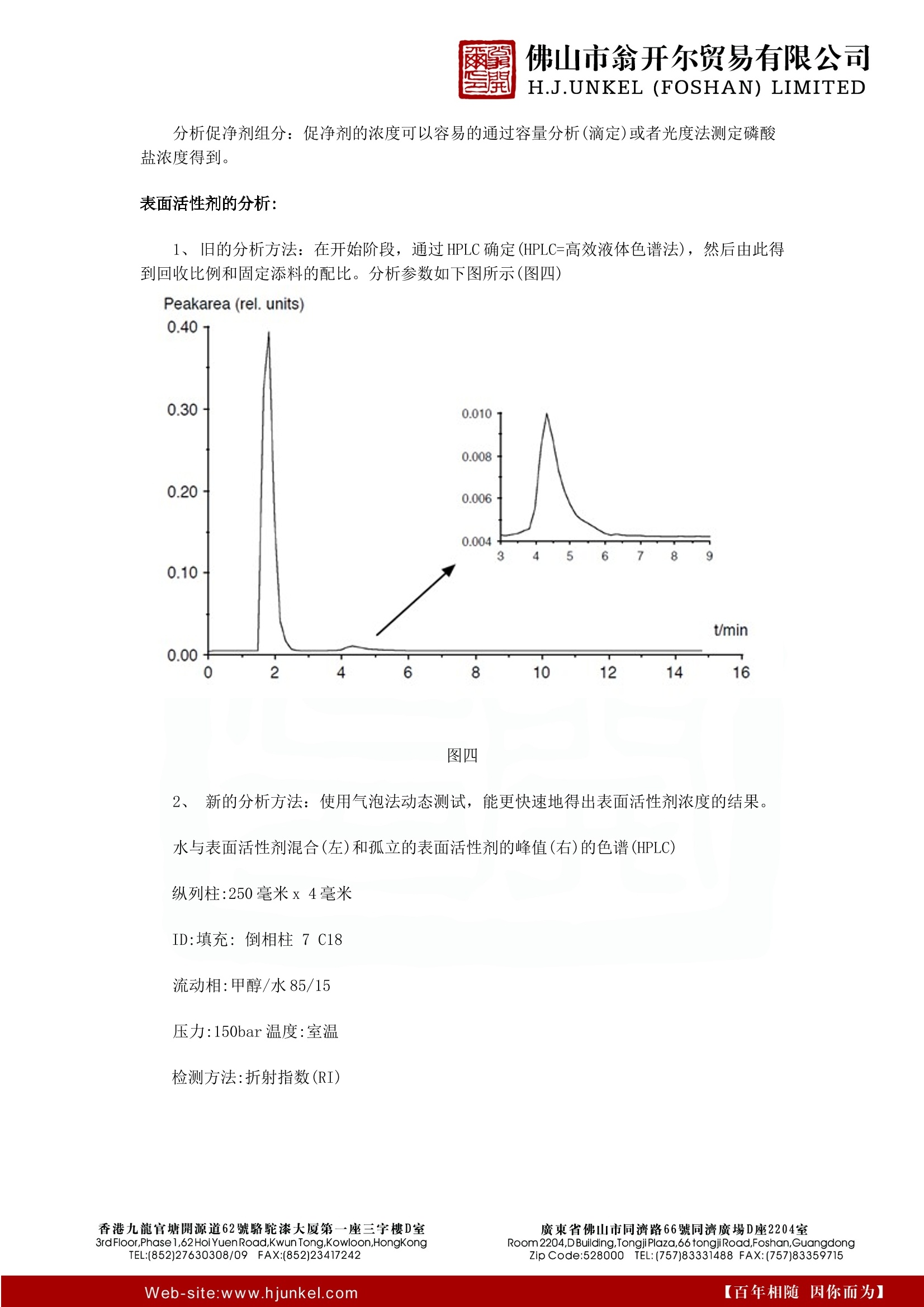

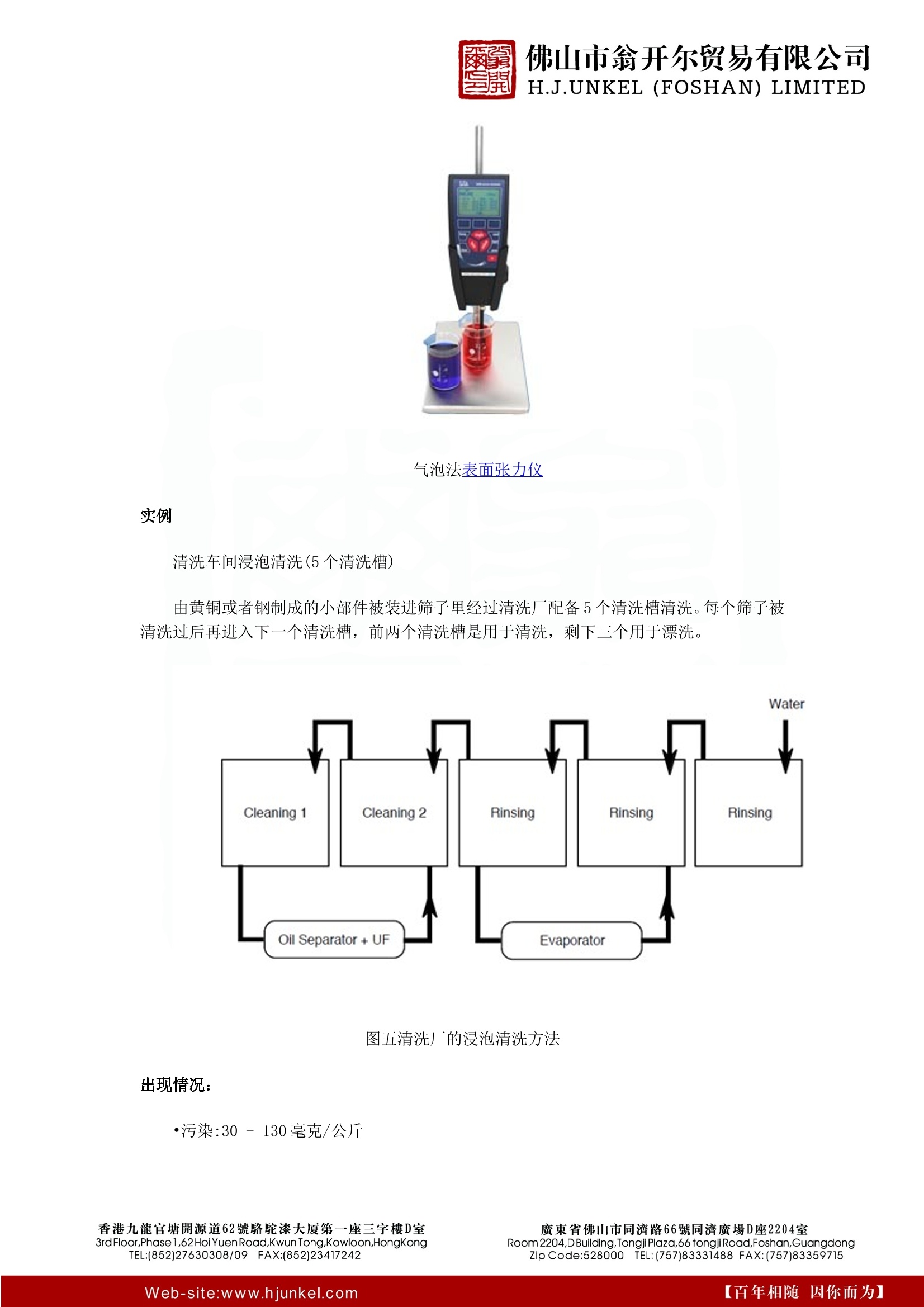

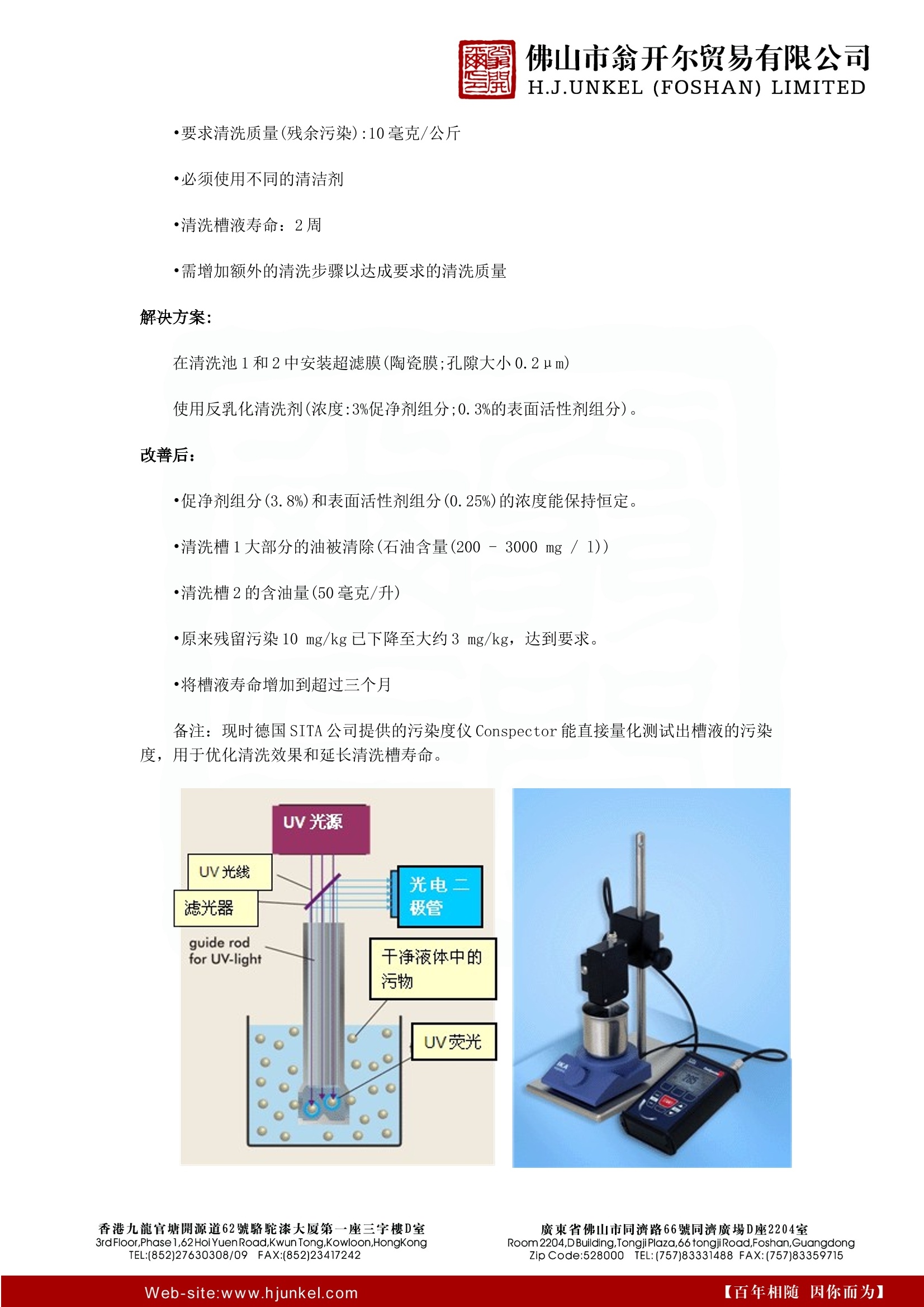

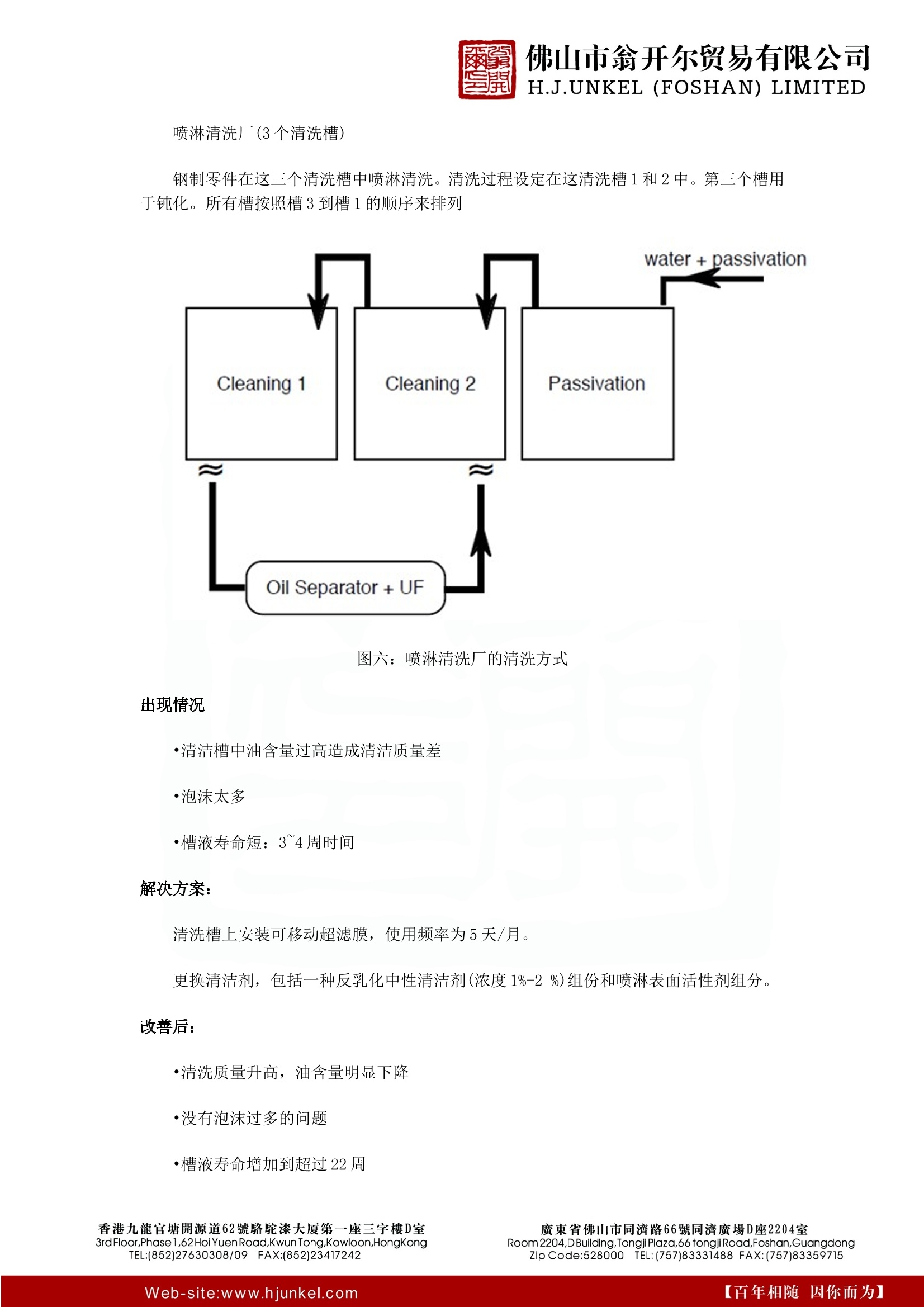

优化工业清洗效果案例分析 Karl Brunn, Ulrike Kunz, Surtec Germany 翁开尔公司技术支持工程师 Edward翻译 在使用传统清洗剂过程中一个经常遇到的问题就是:由于表面活性剂的消耗比促净剂的消耗高很多,在添加清洗剂时无形的使促进剂的含量大大增加而引起的盐效应。 由于用离心机、油分离器或者横流式过滤回收清洁剂过程中,大多数的促净剂会被回收,这使得消耗差距拉大,这种盐效应就变得更为显著。 因此要延长清洗槽液寿命,必须尽量减少上述的盐效应:这就是组份化清洗剂。 传统清洁剂在使用回收设备时出现的问题如图1 a,b所示。 图1a:按照传统方法添加清洗剂会使促净剂含量增加:为了保持清洁槽的清洁能力,传统的清洁剂的用量增加会导致清洗液中促净剂含量的增加。 图1b:如果促净剂浓度保持不变,表面活性剂的浓度相对减小,因此清洗能力下降。 图1c:模块化清洗的剂量:促净剂浓度和表面活性剂浓度保持不变。 单一表面活性剂在清洗槽中的消耗量会因为包裹不同数量、不同种类的油而不同。在一个宏观角度讲,表面活性剂的浓度比促净剂浓度下降得更快。 图1 c显示了模块化清洗系统的浓度变化。 促净剂和表面活性剂的浓度的理想比例,可以通过分别添加促净剂组分和表面活性剂组分实现。根据污染物的成分不同调整碱的成分,根据清洗槽的分析结果来调整表面活性剂成份。促净剂和表现活性剂组分的基本组成如下所述。 原材料 选择促净剂和表面活性剂的原材料的主要参数 •清洗能力 •环境毒性 •过虑装置的标准滤膜、超滤膜的渗透性 促净剂组分: 氢氧化钠、磷酸盐、硼酸盐和柔和的络合剂例如有机酸,被结合得到适用于不同材料的促净剂组分。例如一个中性促净剂组分(pH值7)适用于铝和黄铜,强碱性组分(pH值14)适用于钢和铁。促净剂组分是不含硅酸盐的。因为硅酸盐会阻塞微滤膜或超滤膜(硅酸的形成取决于pH值)。所有促净剂的回收率占其组分的80%~90%。 表面活性剂组分: 表面活性剂组分具有低亲油性,是非离子表面活性剂。由于反乳化作用,他们不会像乳化清洁剂一样把油包裹。根据清洗工厂不同,表面清洁剂组分有浸泡清洗法,也有喷淋清洗法。表面活性剂组分的回收率取决于要去除的油的类型(例如矿物油、润滑剂等)和使用哪种清洁方法。浸泡型表面活性剂的回收率是50%~80%之间,喷淋型则不同,在30%~50%之间(浊点)。 回收设备 油分离器:未被乳化的脂肪、油脂可以从清洗液中被除去,即利用不同比重的原理分离出反乳化表面活性剂。较轻的油相在油分离器的上部积累,非油相包括促净剂和表面活性剂组分就引流回清洗液中。 图二:油分离器 交叉流过滤:孔隙大小为12μm到0.2μm的微滤膜和大小从100纳米到4纳米的超滤膜用于清洗液中的油分离。 促净剂和低亲油性的反乳化表面活性剂可以通过滤膜,之后被引流回清洗液(渗透)。油相中剩下的残留物亦可被收集。 图三 分析 分析控制清洗液成分---促净剂和表面活性剂--对回收意义重大。 分析促净剂组分:促净剂的浓度可以容易的通过容量分析(滴定)或者光度法测定磷酸盐浓度得到。 表面活性剂的分析: 1、 旧的分析方法:在开始阶段,通过HPLC确定(HPLC=高效液体色谱法),然后由此得到回收比例和固定添料的配比。分析参数如下图所示(图四) 图四 2、 新的分析方法:使用气泡法动态测试,能更快速地得出表面活性剂浓度的结果。 水与表面活性剂混合(左)和孤立的表面活性剂的峰值(右)的色谱(HPLC) 纵列柱:250毫米x 4毫米 ID:填充: 倒相柱 7 C18 流动相:甲醇/水85/15 压力:150bar温度:室温 检测方法:折射指数(RI) 气泡法表面张力仪 (http://www.sita-china.com/) 实例 清洗车间浸泡清洗(5个清洗槽) 由黄铜或者钢制成的小部件被装进筛子里经过清洗厂配备5个清洗槽清洗。每个筛子被清洗过后再进入下一个清洗槽,前两个清洗槽是用于清洗,剩下三个用于漂洗。 图五清洗厂的浸泡清洗方法 出现情况: •污染:30 - 130毫克/公斤 •要求清洗质量(残余污染):10毫克/公斤 •必须使用不同的清洁剂 •清洗槽液寿命:2周 •需增加额外的清洗步骤以达成要求的清洗质量 解决方案: 在清洗池1和2中安装超滤膜(陶瓷膜;孔隙大小0.2μm) 使用反乳化清洗剂(浓度:3%促净剂组分;0.3%的表面活性剂组分)。 改善后: •促净剂组分(3.8%)和表面活性剂组分(0.25%)的浓度能保持恒定。 •清洗槽1大部分的油被清除(石油含量(200 - 3000 mg / l)) •清洗槽2的含油量(50毫克/升) •原来残留污染10 mg/kg已下降至大约3 mg/kg,达到要求。 •将槽液寿命增加到超过三个月 备注:现时德国SITA公司提供的污染度仪Conspector能直接量化测试出槽液的污染度,用于优化清洗效果和延长清洗槽寿命。 喷淋清洗厂(3个清洗槽) 钢制零件在这三个清洗槽中喷淋清洗。清洗过程设定在这清洗槽1和2中。第三个槽用于钝化。所有槽按照槽3到槽1的顺序来排列 图六:喷淋清洗厂的清洗方式 出现情况 •清洁槽中油含量过高造成清洁质量差 •泡沫太多 •槽液寿命短:3~4周时间 解决方案: 清洗槽上安装可移动超滤膜,使用频率为5天/月。 更换清洁剂,包括一种反乳化中性清洁剂(浓度1%-2 %)组份和喷淋表面活性剂组分。 改善后: •清洗质量升高,油含量明显下降 •没有泡沫过多的问题 •槽液寿命增加到超过22周 在使用传统清洗剂过程中一个经常遇到的问题就是:由于表面活性剂的消耗比促净剂的消耗高很多,在添加清洗剂时无形的使促进剂的含量大大增加而引起的盐效应。 由于用离心机、油分离器或者横流式过滤回收清洁剂过程中,大多数的促净剂会被回收,这使得消耗差距拉大,这种盐效应就变得更为显著。因此要延长清洗槽液寿命,必须尽量减少上述的盐效应:这就是组份化清洗剂。传统清洁剂在使用回收设备时出现的问题如图1 a,b所示。 图1a:按照传统方法添加清洗剂会使促净剂含量增加:为了保持清洁槽的清洁能力,传统的清洁剂的用量增加会导致清洗液中促净剂含量的增加。图1b:如果促净剂浓度保持不变,表面活性剂的浓度相对减小,因此清洗能力下降。图1c:模块化清洗的剂量:促净剂浓度和表面活性剂浓度保持不变。 单一表面活性剂在清洗槽中的消耗量会因为包裹不同数量、不同种类的油而不同。在一个宏观角度讲,表面活性剂的浓度比促净剂浓度下降得更快。 图1 c显示了模块化清洗系统的浓度变化。 促净剂和表面活性剂的浓度的理想比例,可以通过分别添加促净剂组分和表面活性剂组分实现。根据污染物的成分不同调整碱的成分,根据清洗槽的分析结果来调整表面活性剂成份。促净剂和表现活性剂组分的基本组成如下所述。原材料 选择促净剂和表面活性剂的原材料的主要参数 ?清洗能力 ?环境毒性 ?过虑装置的标准滤膜、超滤膜的渗透性促净剂组分: 氢氧化钠、磷酸盐、硼酸盐和柔和的络合剂例如有机酸,被结合得到适用于不同材料的促净剂组分。例如一个中性促净剂组分(pH值7)适用于铝和黄铜,强碱性组分(pH值14)适用于钢和铁。促净剂组分是不含硅酸盐的。因为硅酸盐会阻塞微滤膜或超滤膜(硅酸的形成取决于pH值)。所有促净剂的回收率占其组分的80%~90%。表面活性剂组分: 表面活性剂组分具有低亲油性,是非离子表面活性剂。由于反乳化作用,他们不会像乳化清洁剂一样把油包裹。根据清洗工厂不同,表面清洁剂组分有浸泡清洗法,也有喷淋清洗法。表面活性剂组分的回收率取决于要去除的油的类型(例如矿物油、润滑剂等)和使用哪种清洁方法。浸泡型表面活性剂的回收率是50%~80%之间,喷淋型则不同,在30%~50%之间(浊点)。回收设备油分离器:未被乳化的脂肪、油脂可以从清洗液中被除去,即利用不同比重的原理分离出反乳化表面活性剂。较轻的油相在油分离器的上部积累,非油相包括促净剂和表面活性剂组分就引流回清洗液中。 图二:油分离器 交叉流过滤:孔隙大小为12μm到0.2μm的微滤膜和大小从100纳米到4纳米的超滤膜用于清洗液中的油分离。促净剂和低亲油性的反乳化表面活性剂可以通过滤膜,之后被引流回清洗液(渗透)。油相中剩下的残留物亦可被收集。图三分析 分析控制清洗液成分---促净剂和表面活性剂--对回收意义重大。 分析促净剂组分:促净剂的浓度可以容易的通过容量分析(滴定)或者光度法测定磷酸盐浓度得到。表面活性剂的分析: 1、 旧的分析方法:在开始阶段,通过HPLC确定(HPLC=高效液体色谱法),然后由此得到回收比例和固定添料的配比。分析参数如下图所示(图四)图四 2、 新的分析方法:使用气泡法动态测试,能更快速地得出表面活性剂浓度的结果。 水与表面活性剂混合(左)和孤立的表面活性剂的峰值(右)的色谱(HPLC)纵列柱:250毫米x 4毫米ID:填充: 倒相柱 7 C18 流动相:甲醇/水85/15 压力:150bar温度:室温检测方法:折射指数(RI) 气泡法表面张力仪实例 清洗车间浸泡清洗(5个清洗槽)由黄铜或者钢制成的小部件被装进筛子里经过清洗厂配备5个清洗槽清洗。每个筛子被清洗过后再进入下一个清洗槽,前两个清洗槽是用于清洗,剩下三个用于漂洗。图五清洗厂的浸泡清洗方法出现情况: ?污染:30 - 130毫克/公斤 ?要求清洗质量(残余污染):10毫克/公斤 ?必须使用不同的清洁剂 ?清洗槽液寿命:2周 ?需增加额外的清洗步骤以达成要求的清洗质量解决方案: 在清洗池1和2中安装超滤膜(陶瓷膜;孔隙大小0.2μm) 使用反乳化清洗剂(浓度:3%促净剂组分;0.3%的表面活性剂组分)。改善后: ?促净剂组分(3.8%)和表面活性剂组分(0.25%)的浓度能保持恒定。 ?清洗槽1大部分的油被清除(石油含量(200 - 3000 mg / l)) ?清洗槽2的含油量(50毫克/升) ?原来残留污染10 mg/kg已下降至大约3 mg/kg,达到要求。 ?将槽液寿命增加到超过三个月备注:现时德国SITA公司提供的污染度仪Conspector能直接量化测试出槽液的污染度,用于优化清洗效果和延长清洗槽寿命。 喷淋清洗厂(3个清洗槽)钢制零件在这三个清洗槽中喷淋清洗。清洗过程设定在这清洗槽1和2中。第三个槽用于钝化。所有槽按照槽3到槽1的顺序来排列图六:喷淋清洗厂的清洗方式出现情况 ?清洁槽中油含量过高造成清洁质量差 ?泡沫太多 ?槽液寿命短:3~4周时间解决方案: 清洗槽上安装可移动超滤膜,使用频率为5天/月。 更换清洁剂,包括一种反乳化中性清洁剂(浓度1%-2 %)组份和喷淋表面活性剂组分。改善后: ?清洗质量升高,油含量明显下降 ?没有泡沫过多的问题 ?槽液寿命增加到超过22周 了解更多信息,请致电400-680-8138垂询翁开尔有限公司。

确定

还剩7页未读,是否继续阅读?

翁开尔有限公司为您提供《优化工业清洗效果案例分析》,该方案主要用于洗涤剂中清洗效果检测,参考标准--,《优化工业清洗效果案例分析》用到的仪器有析塔SITA全自动动静态表面张力仪

推荐专场

相关方案

更多

该厂商其他方案

更多