采用化学成分分析、扫描电镜断口观察、金相检验等方法对某公司 ADC14铝合金变速轮组合肋条的早期断裂原因进行了分析。结果表明,大量不均匀分布的粗大块状初晶硅、沿晶分布的块状脆性相、针状的脆性铁相以及较多的疏松铸造缺陷,严重割裂基体,使肋条的塑性降低、脆性增大,导致肋条产生早期脆性断裂。在此分析的基础上提出了铸造工艺的改进措施。

方案详情

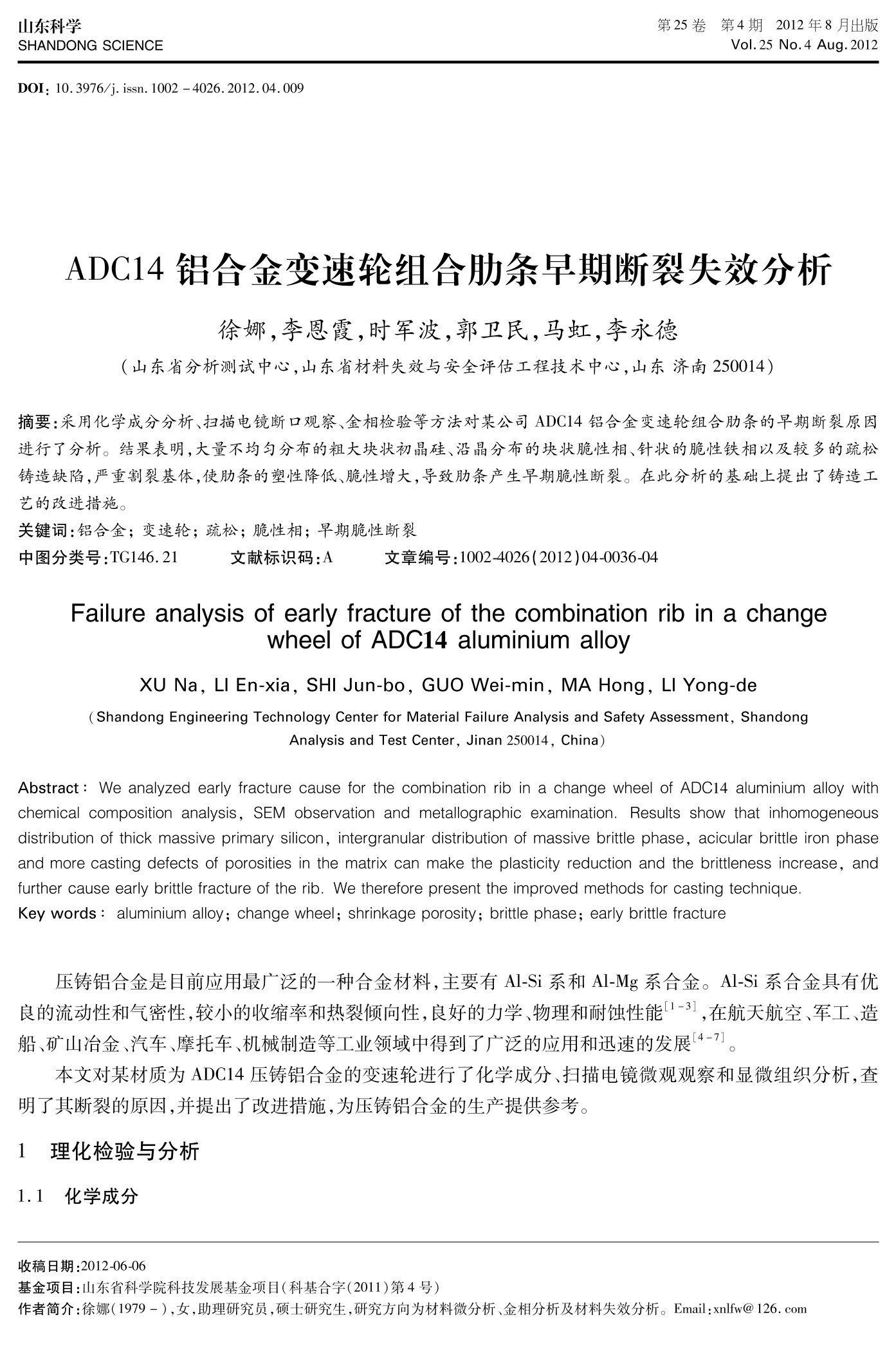

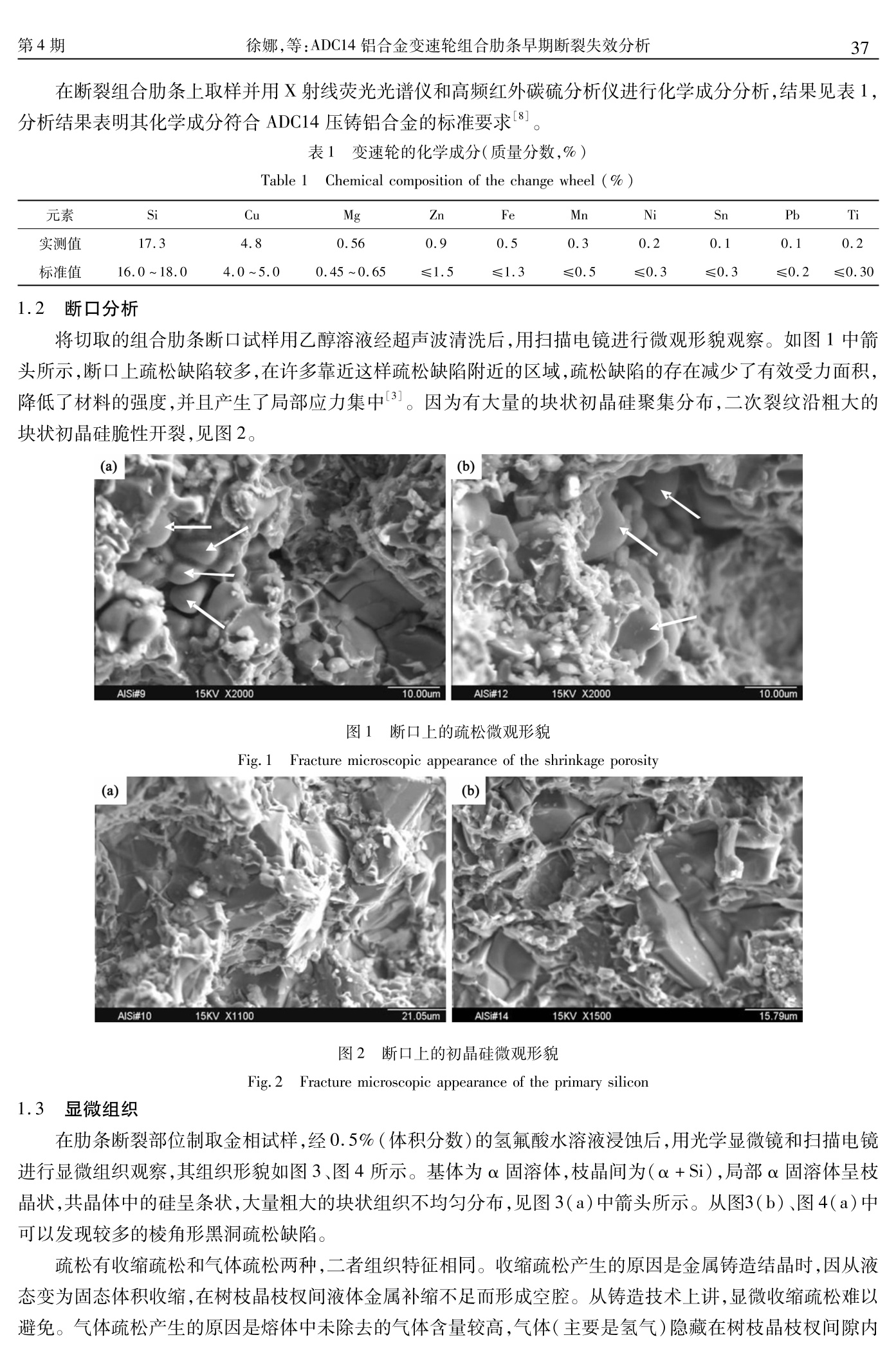

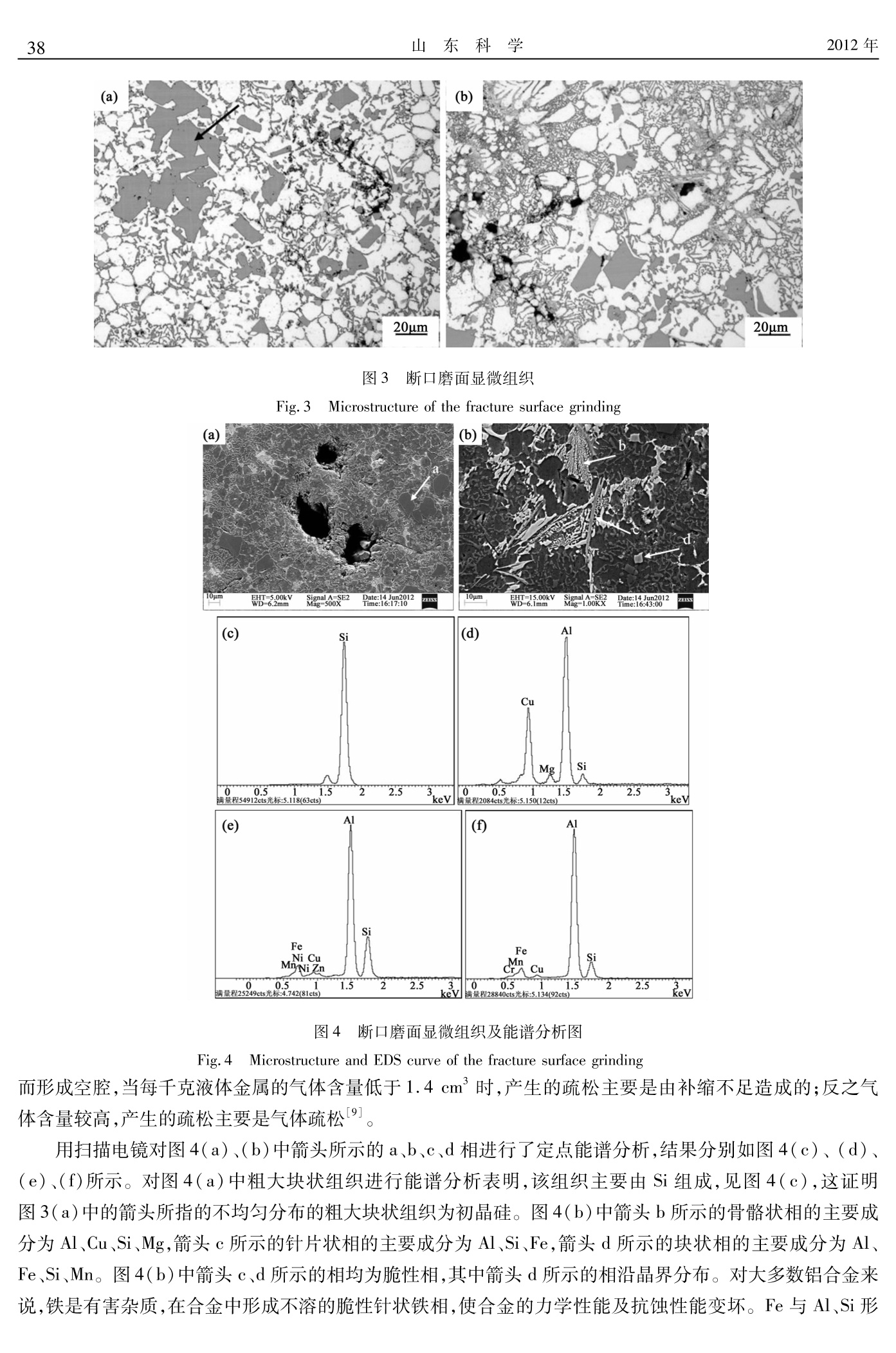

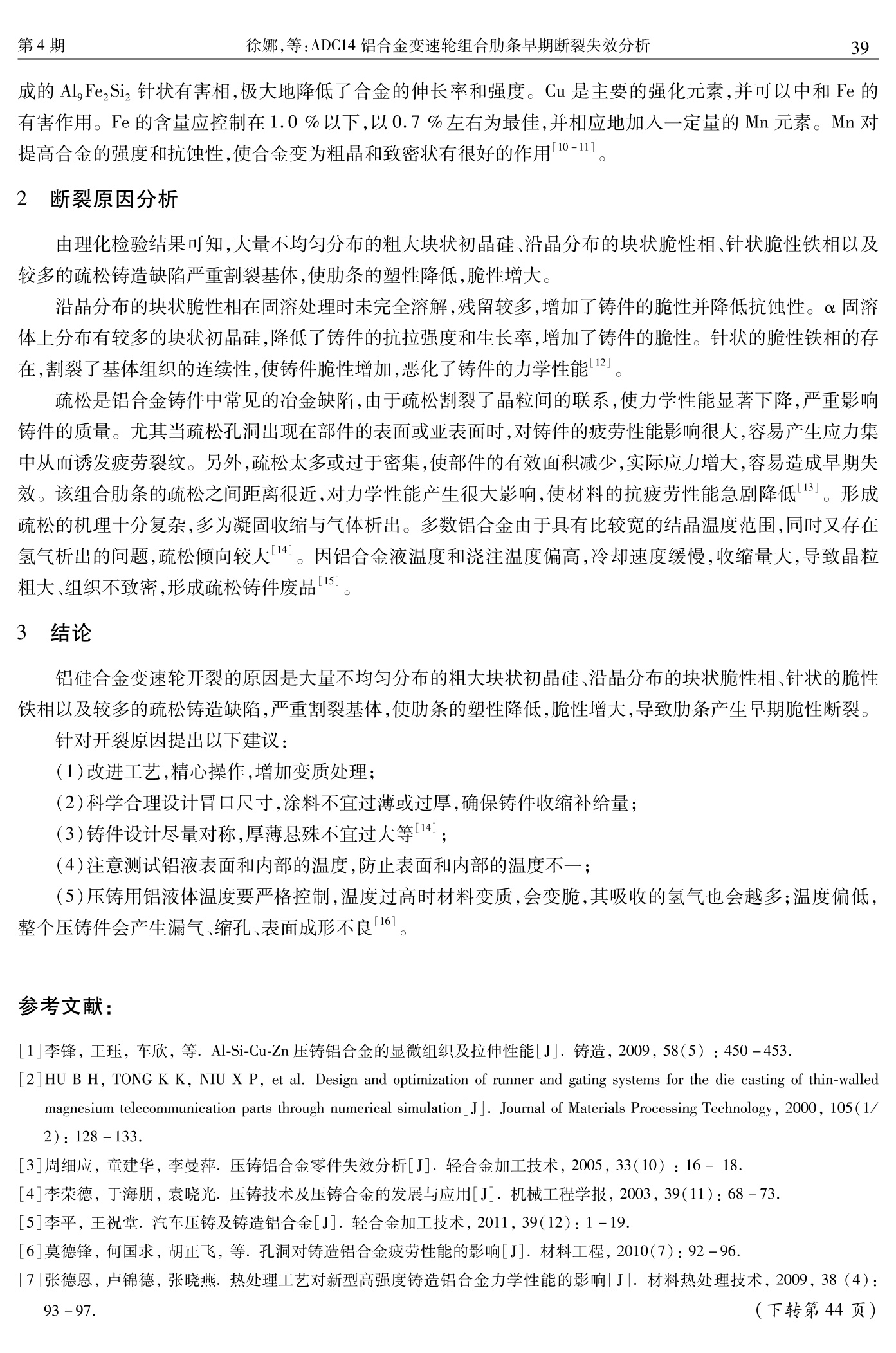

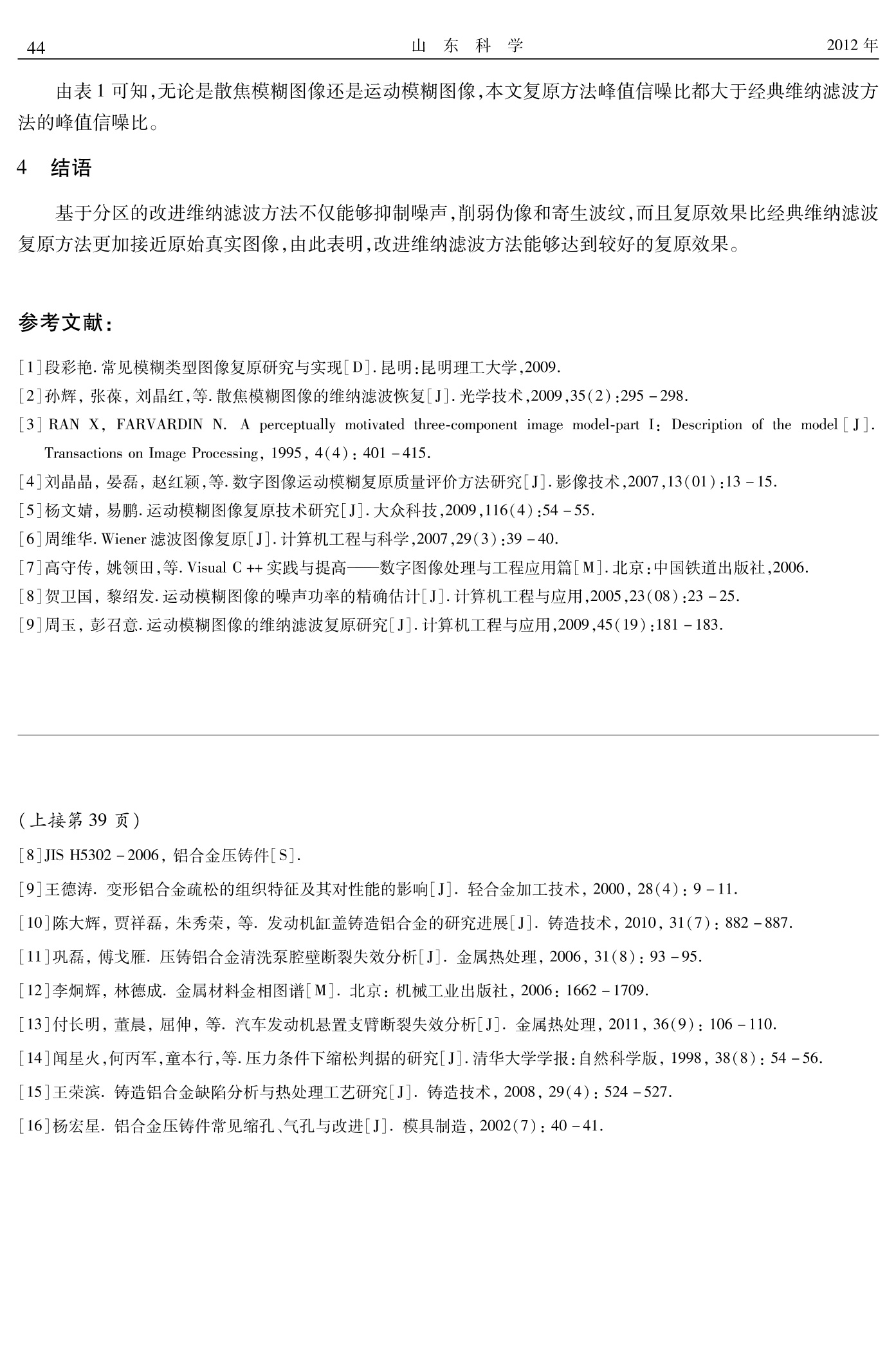

山东科学SHANDONG SCIENCE第25卷 第4期2012年8月出版Vol.25 No.4 Aug.2012 第4期徐娜,等:ADC14铝合金变速轮组合肋条早期断裂失效分析37 DOI: 10.3976/j. issn. 1002-4026.2012.04.009 ADC14 铝合金变速轮组合条条早期断裂失效分析 徐娜,李恩霞,时军波,郭卫民,马虹,李永德 (山东省分析测试中心,山东省材料失效与安全评估工程技术中心,山东济南250014) 摘要:采用化学成分分析、扫描电镜断口观察、金相检验等方法对某公司 ADC14铝合金变速轮组合肋条的早期断裂原因进行了分析。结果表明,大量不均匀分布的粗大块状初晶硅、沿晶分布的块状脆性相、针状的脆性铁相以及较多的疏松铸造缺陷,严重割裂基体,使肋条的塑性降低、脆性增大,导致肋条产生早期脆性断裂。在此分析的基础上提出了铸造工艺的改进措施。 关键词:铝合金;变速轮;疏松;脆性相;早期脆性断裂 中图分类号:TG146.21 文献标识码:A 文章编号:1002-4026(2012)04-0036-04 Failure analysis of early fracture of the combination rib in a changewheel of ADC14 aluminium allov XU Na, LI En-xia, SHI Jun-bo, GUO Wei-min, MA Hong,LI Yong-de (Shandong Engineering Technology Center for Material Failure Analysis and Safety Assessment, ShandongAnalysis and Test Center, Jinan 250014, China) Abstract : We analyzed early fracture cause for the combination rib in a change wheel of ADC14 aluminium alloy withchemical composition analysis, SEM observation and metallographic examination. Results show that inhomogeneousdistribution of thick massive primary silicon, intergranular distribution of massive brittle phase, acicular brittle iron phaseand more casting defects of porosities in the matrix can make the plasticity reduction and the brittleness increase, andfurther cause early brittle fracture of the rib. We therefore present the improved methods for casting technique.Key words : aluminium alloy; change wheel; shrinkage porosity; brittle phase; early brittle fracture 压铸铝合金是目前应用最广泛的一种合金材料,主要有 Al-Si 系和 Al-Mg 系合金。Al-Si 系合金具有优良的流动性和气密性,较小的收缩率和热裂倾向性,良好的力学、物理和耐蚀性能1-31,在航天航空、军工、造船、矿山冶金、汽车、摩托车、机械制造等工业领域中得到了广泛的应用和迅速的发展4-7。 本文对某材质为 ADC14 压铸铝合金的变速轮进行了化学成分、扫描电镜微观观察和显微组织分析,查明了其断裂的原因,并提出了改进措施,为压铸铝合金的生产提供参考。 理化检验与分析 1.1 化学成分 ( 收稿日期:2012-06-06 ) ( 基金项目:山东省科学院科技发展基金项目(科基合字(2011)第4号) ) ( 作者简介:徐娜(1979-),女,助理研究员,硕士研究生,研究方向为材料微分析、金相分析及材料失效分析。Email:xnl f w@ 126. com ) 在断裂组合肋条上取样并用X射线荧光光谱仪和高频红外碳碳分析仪进行化学成分分析,结果见表1,分析结果表明其化学成分符合 ADC14 压铸铝合金的标准要求 表1变速轮的化学成分(质量分数,%) Table 1 Chemical composition of the change wheel(%) 元素 Si Cu Mg Zn Fe Mn Ni Sn Pb Ti 实测值 17.3 4.8 0.56 0.9 0.5 0.3 0.2 0.1 0.1 0.2 标准值 16.0~18.0 4.0~5.0 0.45~0.65 ≤1.5 ≤1.3 ≤0.5 ≤0.3 ≤0.3 ≤0.2 ≤0.30 11.2 断口分析 将切取的组合肋条断口试样用乙醇溶液经超声波清洗后,用扫描电镜进行微观形貌观察。如图1中箭头所示,断口上疏松缺陷较多,在许多靠近这样疏松缺陷附近的区域,疏松缺陷的存在减少了有效受力面积,降低了材料的强度,并且产生了局部应力集中3。因为有大量的块状初晶硅聚集分布,二次裂纹沿粗大的块状初晶硅脆性开裂,见图2。 图1 断口上的疏松微观形貌 Fig. Fracture microscopic appearance of the shrinkage porosity 图2 断口上的初晶硅微观形貌 Fig.2 Fracture microscopic appearance of the primary silicon 1.3 显微组织 在肋条断裂部位制取金相试样,经0.5%(体积分数)的氢氟酸水溶液浸蚀后,用光学显微镜和扫描电镜进行显微组织观察,其组织形貌如图3、图4所示。基体为α固溶体,枝晶间为(α+Si),局部α固溶体呈枝晶状,共晶体中的硅呈条状,大量粗大的块状组织不均匀分布,见图3(a)中箭头所示。从图3(b)、图4(a)中可以发现较多的棱角形黑洞疏松缺陷。 疏松有收缩疏松和气体疏松两种,二者组织特征相同。收缩疏松产生的原因是金属铸造结晶时,因从液态变为固态体积收缩,在树枝晶枝杈间液体金属补缩不足而形成空腔。从铸造技术上讲,显微收缩疏松难以避免。,气体疏松产生的原因是熔体中未除去的气体含量较高,气体(主要是氢气)隐藏在树枝晶枝杈间隙内 图3 断口磨面显微组织 Fig. 3 Microstructure of the fracture surface grinding 图4 断口磨面显微组织及能谱分析图 Fig.4 Microstructure and EDS curve of the fracture surface grinding 而形成空腔,当每千克液体金属的气体含量低于1.4cm'时,产生的疏松主要是由补缩不足造成的;反之气体含量较高,产生的疏松主要是气体疏松。 用扫描电镜对图4(a)、(b)中箭头所示的a、b、c、d相进行了定点能谱分析,结果分别如图4(c)、(d)、(e)、(f)所示。对图4(a)中粗大块状组织进行能谱分析表明,该组织主要由 Si 组成,见图4(c),这证明图3(a)中的箭头所指的不均匀分布的粗大块状组织为初晶硅。图4(b)中箭头b所示的骨骼状相的主要成分为 Al、Cu、Si、Mg,箭头 c所示的针片状相的主要成分为 Al、Si、Fe,箭头d所示的块状相的主要成分为 Al、Fe、Si、Mn。图4(b)中箭头 c、d所示的相均为脆性相,其中箭头d所示的相沿晶界分布。对大多数铝合金来说,铁是有害杂质,在合金中形成不溶的脆性针状铁相,使合金的力学性能及抗蚀性能变坏。Fe 与 Al、Si形 成的 Al,Fe,Si,针状有害相,极大地降低了合金的伸长率和强度。Cu 是主要的强化元素,并可以中和 Fe 的有害作用。Fe的含量应控制在1.0%以下,以0.7%左右为最佳,并相应地加入一定量的Mn 元素。Mn 对提高合金的强度和抗蚀性,使合金变为粗晶和致密状有很好的作用110-11。 2 断裂原因分析 由理化检验结果可知,大量不均匀分布的粗大块状初晶硅、沿晶分布的块状脆性相、针状脆性铁相以及较多的疏松铸造缺陷严重割裂基体,使肋条的塑性降低,脆性增大。 沿晶分布的块状脆性相在固溶处理时未完全溶解,残留较多,增加了铸件的脆性并降低抗蚀性。α固溶体上分布有较多的块状初晶硅,降低了铸件的抗拉强度和生长率,增加了铸件的脆性。针状的脆性铁相的存在,割裂了基体组织的连续性,使铸件脆性增加,恶化了铸了的力学性能121. 疏松是铝合金铸件中常见的冶金缺陷,由于疏松割裂了晶粒间的联系,使力学性能显著下降,严重影响铸件的质量。尤其当疏松孔洞出现在部件的表面或亚表面时,对铸件的疲劳性能影响很大,容易产生应力集中从而诱发疲劳裂纹。另外,疏松太多或过于密集,使部件的有效面积减少,实际应力增大,容易造成早期失效。该组合肋条的疏松之间距离很近,对力学性能产生很大影响,使材料的抗疲劳性能急剧降低131。形成疏松的机理十分复杂,多为凝固收缩与气体析出。多数铝合金由于具有比较宽的结晶温度范围,同时又存在氢气析出的问题,疏松倾向较大[14]。因铝合金液温度和浇注温度偏高,冷却速度缓慢,收缩量大,导致晶粒粗大、组织不致密,形成疏松铸件寿品151. 3 结论 铝硅合金变速轮开裂的原因是大量不均匀分布的粗大块状初晶硅、沿晶分布的块状脆性相、针状的脆性铁相以及较多的疏松铸造缺陷,严重割裂基体,使肋条的塑性降低,脆性增大,导致肋条产生早期脆性断裂。 针对开裂原因提出以下建议: (1)改进工艺,精心操作,增加变质处理; (2)科学合理设计冒口尺寸,涂料不宜过薄或过厚,确保铸件收缩补给量; (3)铸件设计尽量对称,厚薄悬殊不宜过大等14J, (4)注意测试铝液表面和内部的温度,防止表面和内部的温度不一; (5)压铸用铝液体温度要严格控制,温度过高时材料变质,会变脆,其吸收的氢气也会越多;温度偏低,整个压铸件会产生漏气、缩孔、表面成形不良16] ( 参考文献: ) ( [ 1]李锋,王珏,车欣,等. Al-Si-Cu-Zn 压铸铝合金的显微组织及拉伸性能[J].铸造 , 2009,58(5):450-453. ) ( [ 2]HU B H, TONGK K, NI U X P, e t al. Design and op t imization of ru n ner and gating syst e ms for the die casting of thin-walledmagnesium t e lecommunication parts through numerical simulation[J]. J o urnal of Materials Processing T echnology, 2 000, 1 0 5(1/ 2):128-133. ) ( [ 3]周细应,童建华 , 李曼萍.压铸铝合金零件失效分析[J].轻合金加工技术,2005,33(10): 1 6-18. ) ( [4]李荣德,于海朋,袁晓光.压铸技术及压铸合金的发展与应用[J].机械工 程 学报,2003,39(11):68-73. ) ( [5]李平,王祝堂.汽车压铸及铸造铝合金[J].轻合金加工技术,2011,39(12):1-19. ) ( [6]莫德锋,何国求,胡正飞 , 等.孔洞对铸造铝合金疲劳性能的影响[J].材料工程,2010(7):92-96. ) ( [7]张德恩,卢锦德,张晓燕.热处理工艺对新型高强度铸造铝合金力学性能的影响[J].材料热处理技术,2009,38(4): 93-97. (下转第44页) ) 由表1可知,无论是散焦模糊图像还是运动模糊图像,本文复原方法峰值信噪比都大于经典维纳滤波方法的峰值信噪比。 4 结语 基于分区的改进维纳滤波方法不仅能够抑制噪声,削弱伪像和寄生波纹,而且复原效果比经典维纳滤波复原方法更加接近原始真实图像,由此表明,改进维纳滤波方法能够达到较好的复原效果。 ( 参考文献: ) ( [1]段彩艳.常见模糊类型图像复原研究与实现[D].昆明:昆明理工大学,2009. ) ( [2]孙辉,张葆,刘晶红,等.散焦模糊图像的维纳滤波恢复[J].光学技术,2009,35(2):295-298. ) ( 3]RAN X, F ARV A RDIN N. A pe r cep t ually motivated three-component image m odel-part I: Descri p tion of th e m o del [J].Transactions on Image Processing , 1995 , 4(4): 4 01- 4 15. ) ( [4]刘晶晶,晏磊,赵红颖,等.数字图像运动模糊复原质量评价方法研究[J].影像技术 , 2007,13(01):13-15. ) ( [5]杨文婧,易鹏.运动模糊图像复原技术研究[J].大众 科 技,2009,116(4):54-55. ) ( [6]周维华.Wiener 滤波图像复原[J].计算机工程与科学,2007,29(3):39-40. ) ( [7]高守传,姚领田,等. Visual C ++实践与提高——数字图像处理与工程应用篇[M].北京:中国铁道出版社,2006. ) ( [8]贺卫国,黎绍发.运动模糊图像的噪声功率的精确估计[J].计算机工程与应用,2005,23(08):23-25. ) ( [9]周玉,彭召意.运动模糊图像的维纳滤波复原研究[J].计算机 工 程与应用,2009,45(19):181-183. ) (上接第39页) ( [ 8]JIS H5302-2006,铝合金压铸件[S]. ) ( [9]王德涛.变形铝合金疏松的组织特征及其对性能的影响[J].轻合金加工技术,2000,28(4):9-11. ) ( [ 10]陈大辉,贾祥磊,朱秀荣,等.发动机缸盖铸造铝合金的研究进展[J].铸造技术,2010,31(7):882-887. ) ( [ 11]巩磊,傅戈雁.压铸铝合金清洗泵腔壁断裂失效分析[J].金 属 热处理,2006,31(8):93-95. ) ( [ 12]李炯辉,林德成.金属材料金相图谱[M].北京:机械工业出版社,2006:1662-1709. ) ( [ 13]付长明,董晨,屈伸,等.汽车发动机悬置支臂断裂失效分析[J].金属热处理,2011,36(9):106-110. ) ( [ 14]闻星火,何丙军,童本行,等.压力条件下缩松判据的研究[J].清华大学学报:自然科学版,1998,38(8):54-56. ) ( [ 15]王荣滨.铸造铝合金缺陷分析与热处理工艺研究[J].铸造技术,2008,29(4):524-527. ) ( [ 16]杨宏星.铝合金压铸件常见缩孔、气孔与改进[J].模具 制 造,2002(7):40-41. ) 采用化学成分分析、扫描电镜断口观察、金相检验等方法对某公司 ADC14铝合金变速轮组合肋条的早期断裂原因进行了分析。结果表明,大量不均匀分布的粗大块状初晶硅、沿晶分布的块状脆性相、针状的脆性铁相以及较多的疏松铸造缺陷,严重割裂基体,使肋条的塑性降低、脆性增大,导致肋条产生早期脆性断裂。在此分析的基础上提出了铸造工艺的改进措施。

确定

还剩3页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《ADC14铝合金变速轮组合肋条早期断裂失效分析中ADC14铝合金变速轮组合肋条早期断裂失效分析检测方案(扫描电镜)》,该方案主要用于其他中ADC14铝合金变速轮组合肋条早期断裂失效分析检测,参考标准--,《ADC14铝合金变速轮组合肋条早期断裂失效分析中ADC14铝合金变速轮组合肋条早期断裂失效分析检测方案(扫描电镜)》用到的仪器有Apreo 2超高分辨场发射扫描电镜、赛默飞(FEI)Axia ChemiSEM 智能型钨灯丝扫描电镜、赛默飞 Talos F200X S/TEM 透射电子显微镜、赛默飞(原FEI)Helios 5 DualBeam 双束扫描电镜、布莱特焊缝分析系统BRIGHT WAS5

相关方案

更多

该厂商其他方案

更多