对现场实际冶炼条件下夹杂物的生成进行了取样跟踪,考察了包括齿轮钢、锚链钢、硬线钢、轴承钢以及弹簧钢等诸多钢种在生产条件下钢液中全氧和夹杂物的变化规律,其中铝镇静钢在电炉出钢时为FeAl脱氧并喂Al线,因而LF精炼开始时的夹杂物以Al2O3、MnS以及二者的复合夹杂为主,喂SiCa线进行钙处理后,夹杂物转变为Al2O3-CaO复合夹杂;非铝镇静钢在电炉出钢时加入复合脱氧造渣剂(以CaC、SiC为主),因而LF精炼开始时的夹杂物以MnS夹杂和SiC夹杂及它们的复合夹杂为主,中包中的夹杂物以MnS夹杂、CaO-SiO2-Al2O3含量较高的复合氧硫化物为主;轴承钢和弹簧钢的VD工位的夹杂物以尺寸较小的Al2O3、CaO、SiO2的球状复合夹杂和CaS夹杂为主,且其评级较高,因而冶炼过程中应加强对球状氧化物的去除力度。作者从加强扩散脱氧和精炼渣等方面分别对铝镇静钢和非铝镇静钢进行控制后发现,铝镇静钢试验炉次喂线后全氧达到最低,表明优化后的精炼渣具有较强的吸附铝脱氧后所生成的Al2O3夹杂的能力;非铝镇静钢成品轧材的全氧含量在0.0027~0.0029%之间,基本保持稳定。从夹杂物方面考虑,两个钢种中的终点夹杂物均为细小、弥散分布的复合夹杂物,非铝脱氧钢的终点夹杂物中未发现单独的Al2O3夹杂。

方案详情

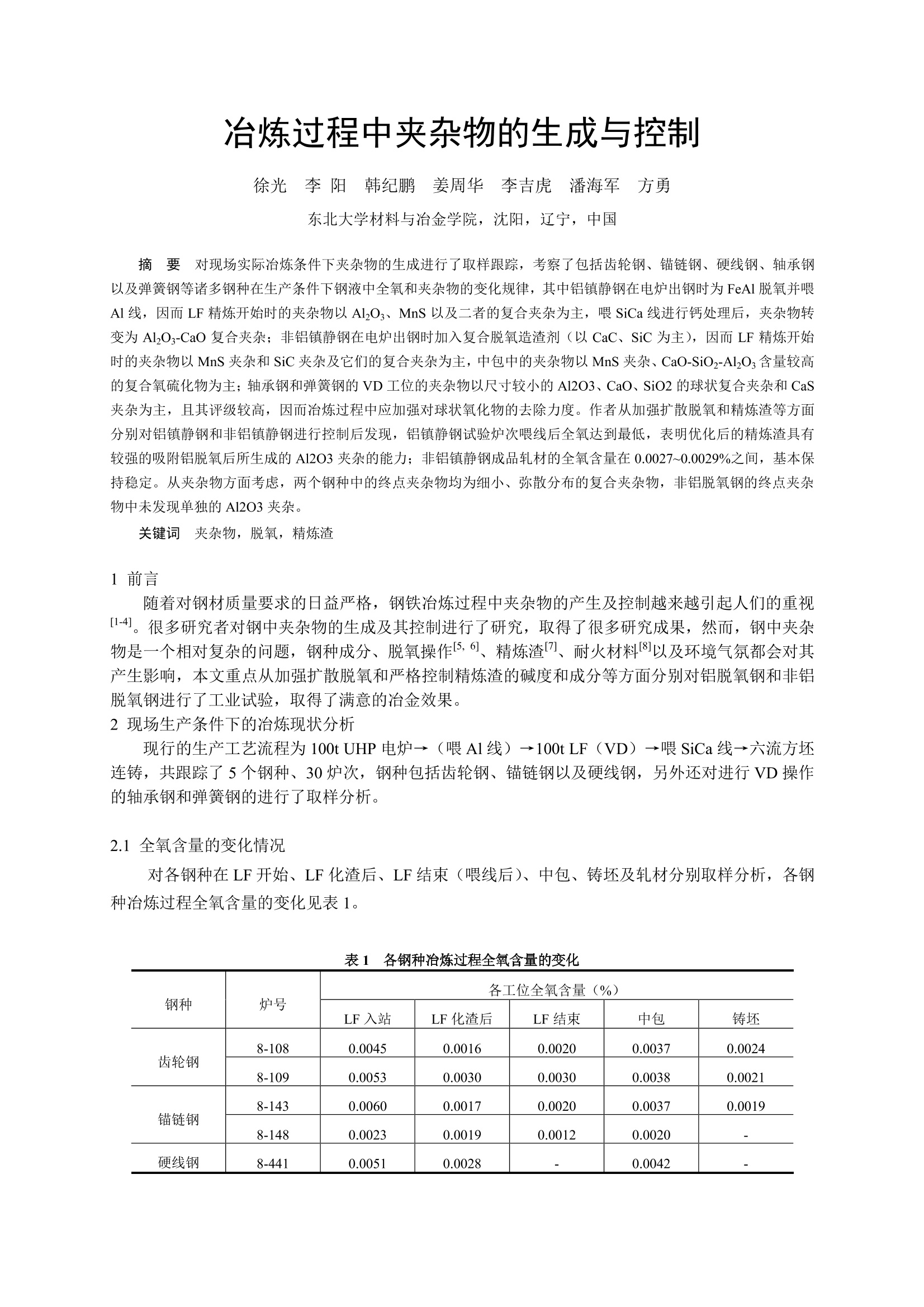

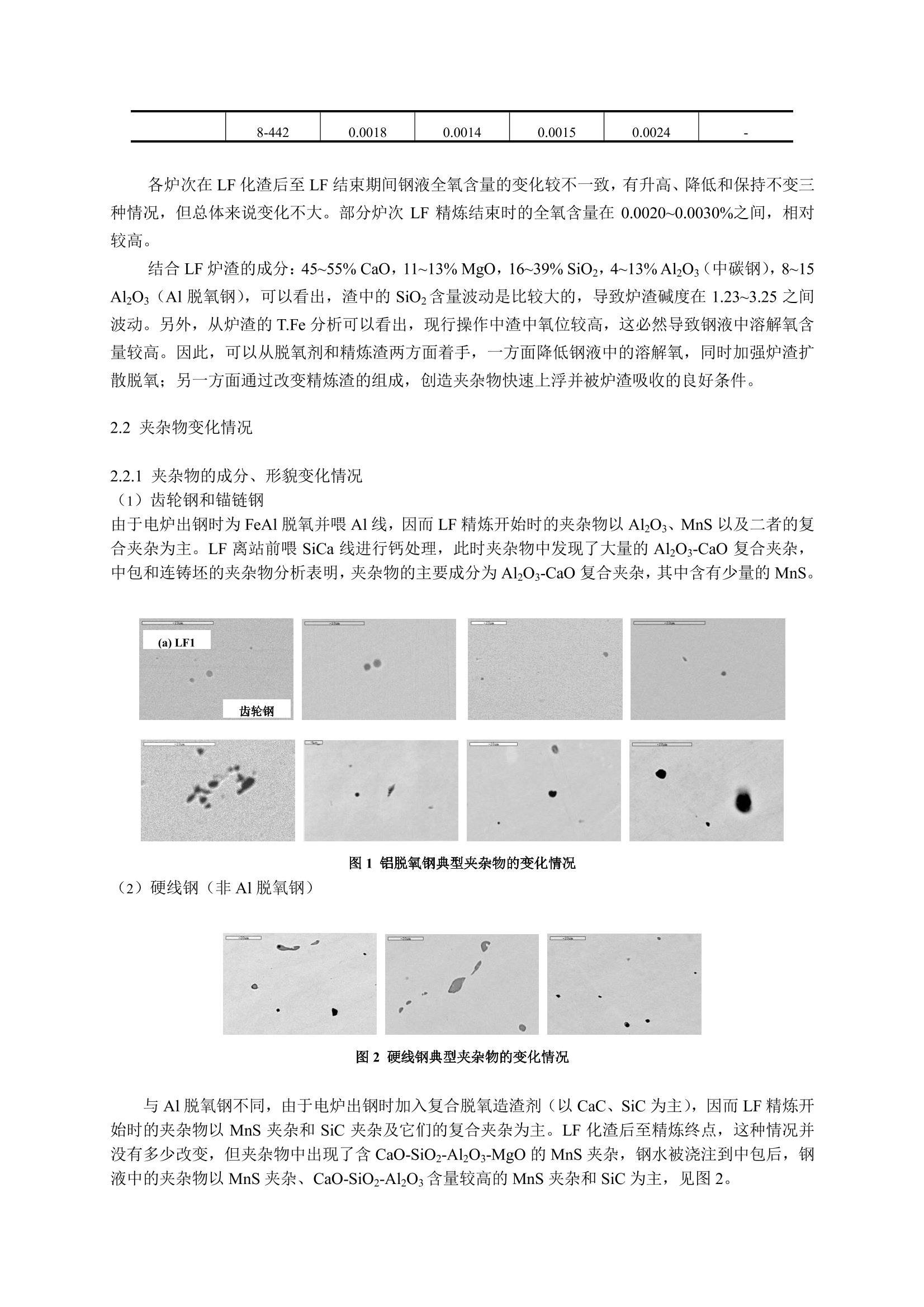

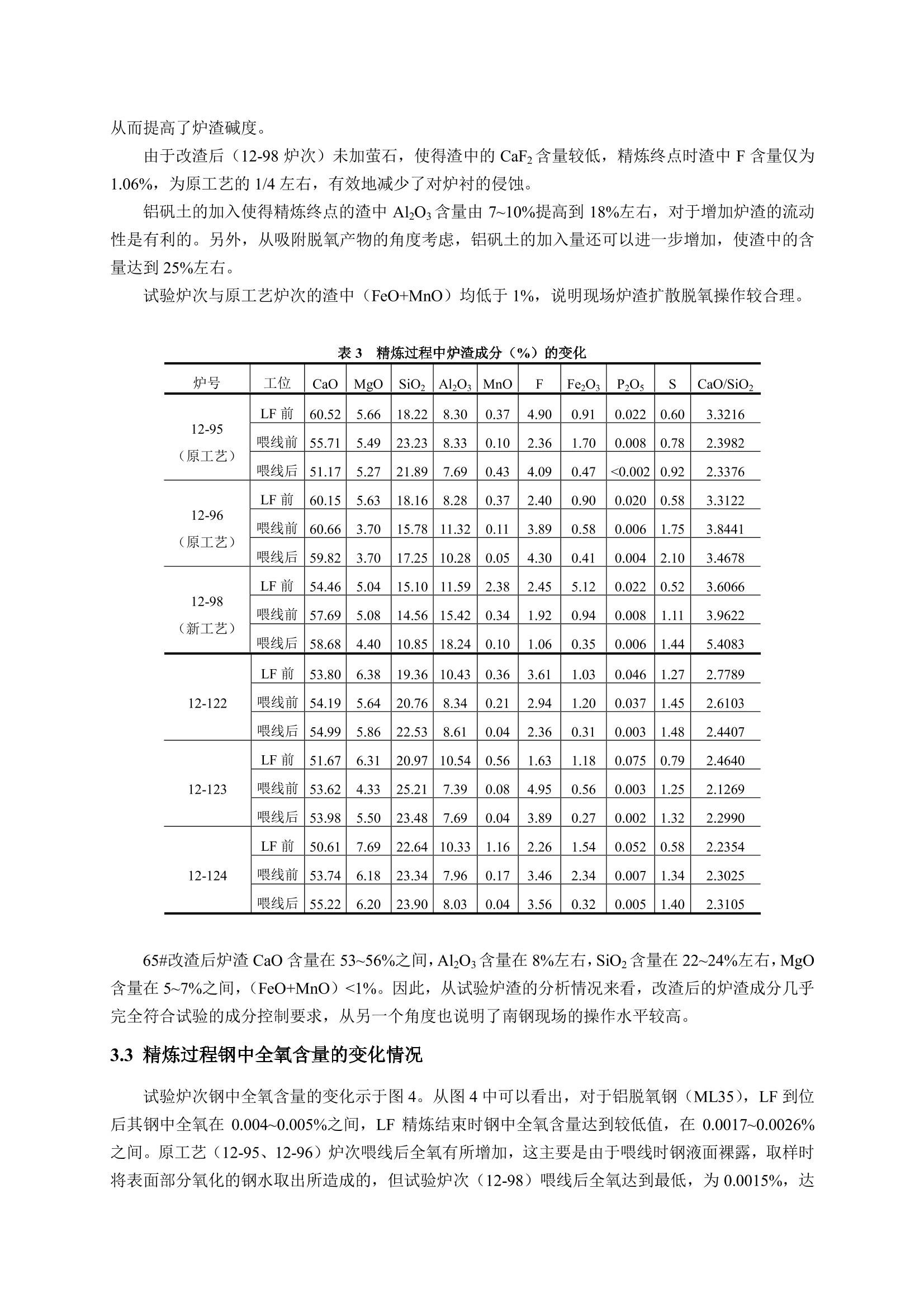

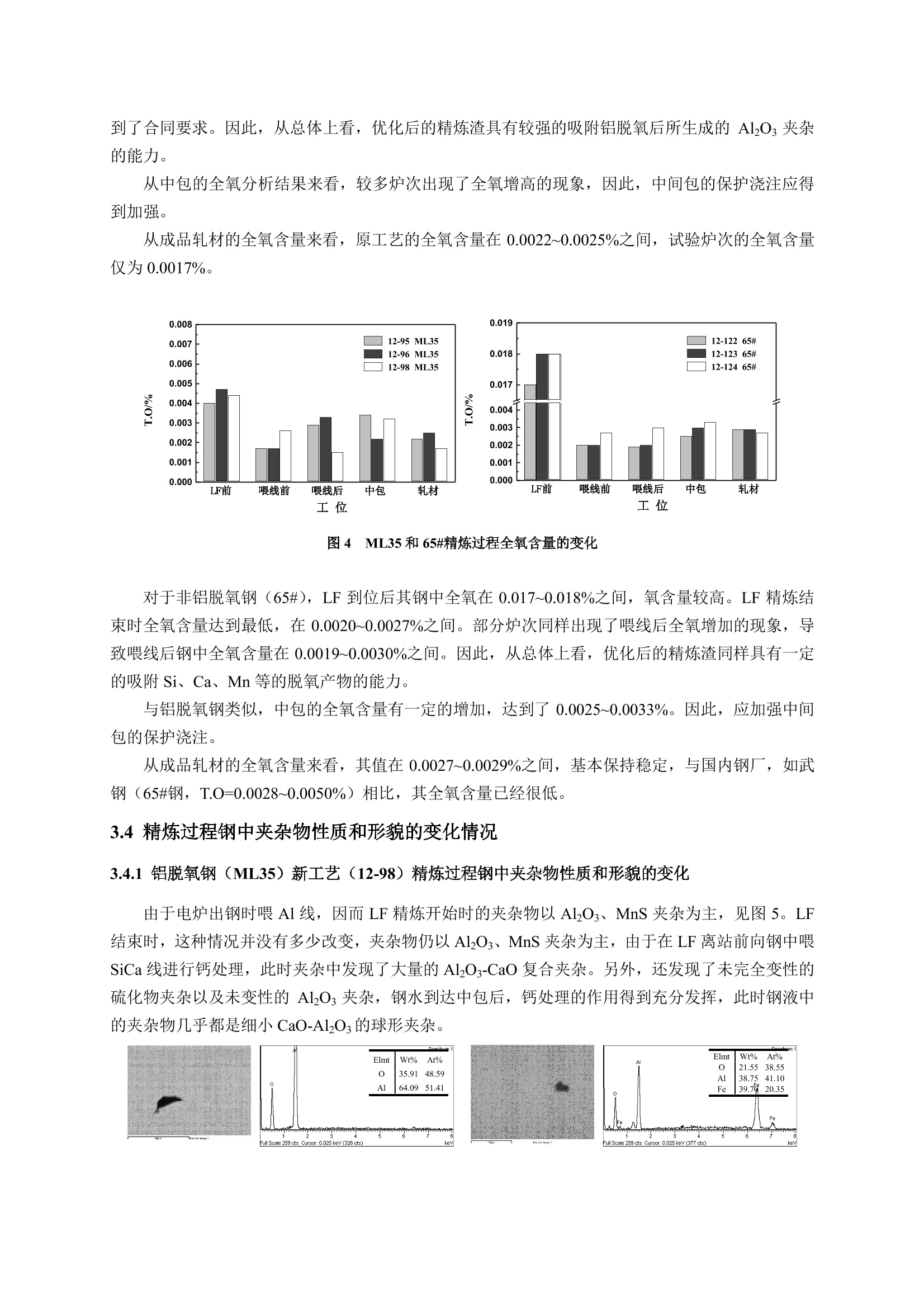

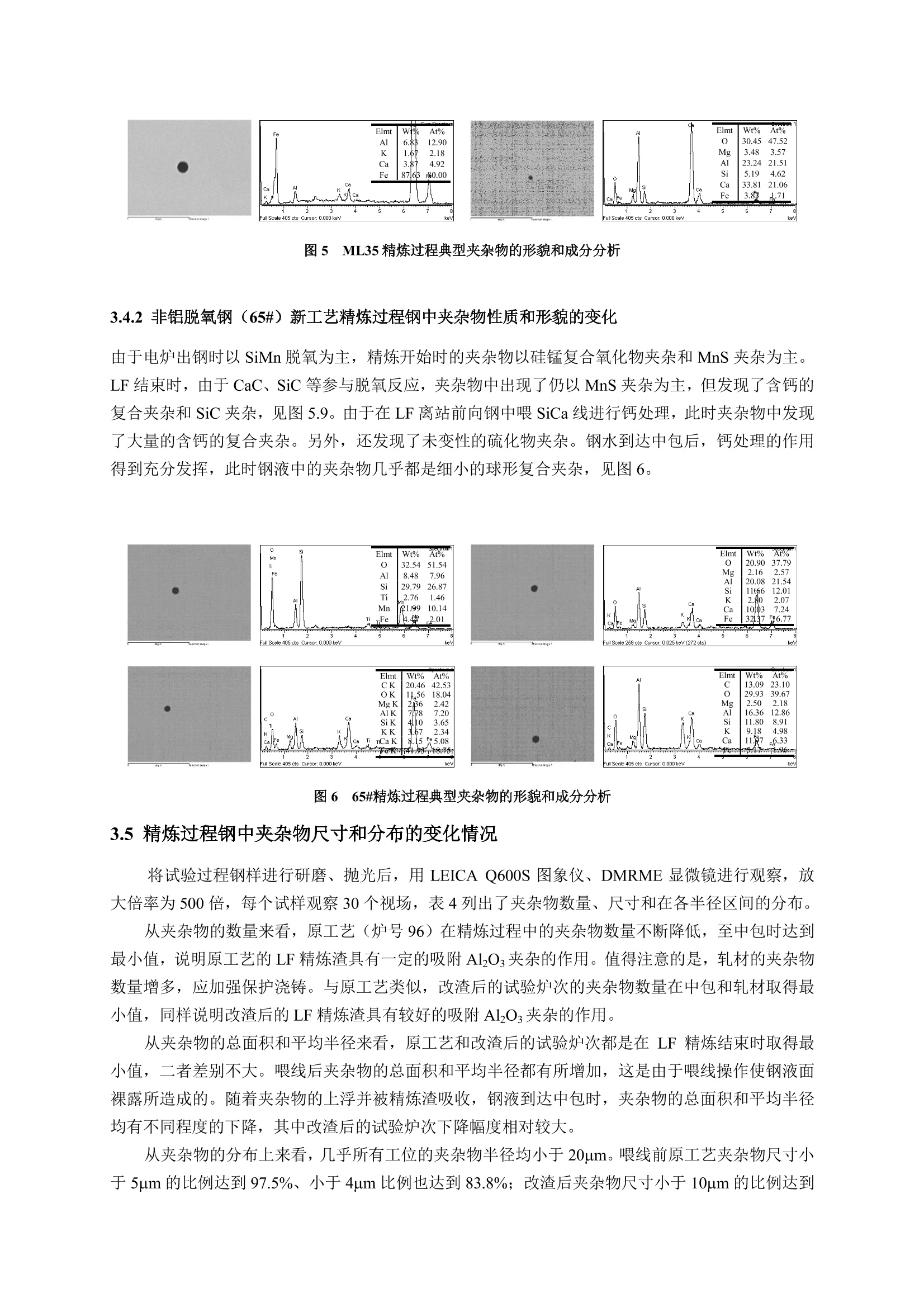

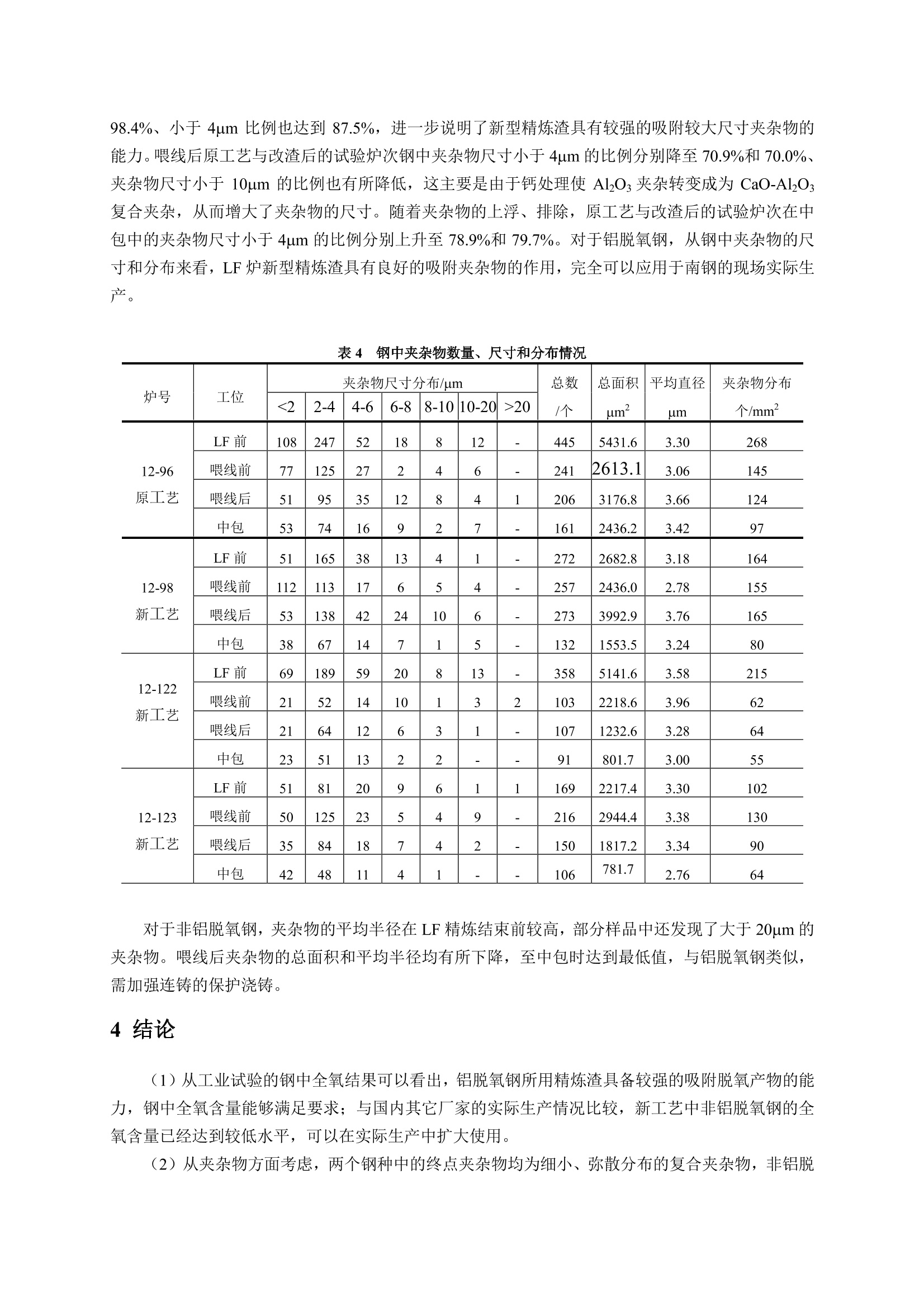

冶炼过程中夹杂物的生成与控制 徐光 李阳 韩纪鹏 姜周华 李吉虎 潘海军 方勇东北大学材料与冶金学院,沈阳,辽宁,中国 摘 要 对现场实际冶炼条件下夹杂物的生成进行了取样跟踪,考察了包括齿轮钢、锚链钢、硬线钢、轴承钢以及弹簧钢等诸多钢种在生产条件下钢液中全氧和夹杂物的变化规律,其中铝镇静钢在电炉出钢时为 FeAl 脱氧并喂Al线, 因而 LF 精炼开始时的夹杂物以Al2O3、MnS 以及二者的复合夹杂为主,喂 SiCa 线进行钙处理后,夹杂物转变为 AlOs-CaO 复合夹杂;非铝镇静钢在电炉出钢时加入复合脱氧造渣剂(以CaC、SiC 为主),因而 LF 精炼开始时的夹杂物以 MnS 夹杂和 SiC 夹杂及它们的复合夹杂为主,中包中的夹杂物以MnS 夹杂、CaO-Sio2-A1203含量较高的复合氧硫化物为主;轴承钢和弹簧钢的 VD工位的夹杂物以尺寸较小的Al2O3、CaO、SiO2 的球状复合夹杂和 CaS夹杂为主,且其评级较高,因而冶炼过程中应加强对球状氧化物的去除力度。作者从加强扩散脱氧和精炼渣等方面分别对铝镇静钢和非铝镇静钢进行控制后发现,铝镇静钢试验炉次喂线后全氧达到最低,表明优化后的精炼渣具有较强的吸附铝脱氧后所生成的A12O3 夹杂的能力;非铝镇静钢成品轧材的全氧含量在 0.0027~0.0029%之间,基本保持稳定。从夹杂物方面考虑,两个钢种中的终点夹杂物均为细小、弥散分布的复合夹杂物,非铝脱氧钢的终点夹杂物中未发现单独的 A12O3 夹杂。 关键词 夹杂物,脱氧,精炼渣 1前言 随着对钢材质量要求的日益严格,钢铁冶炼过程中夹杂物的产生及控制越来越引起人们的重视1-4。很多研究者对钢中夹杂物的生成及其控制进行了研究,取得了很多研究成果,然而,钢中夹杂物是一个相对复杂的问题,钢种成分、脱氧操作I5,61、精炼渣、耐火材料[以及环境气氛都会对其产生影响,本文重点从加强扩散脱氧和严格控制精炼渣的碱度和成分等方面分别对铝脱氧钢和非铝脱氧钢进行了工业试验,取得了满意的冶金效果。 2现场生产条件下的冶炼现状分析 现行的生产工艺流程为100t UHP 电炉→(喂A1线)→100t LF(VD) →喂 SiCa 线→六流方坯连铸,共跟踪了5个钢种、30炉次,钢种包括齿轮钢、锚链钢以及硬线钢,另外还对进行 VD操作的轴承钢和弹簧钢的进行了取样分析。 2.1全氧含量的变化情况 对各钢种在LF 开始、LF化渣后、LF结束(喂线后)、中包、铸坯及轧材分别取样分析,各钢种冶炼过程全氧含量的变化见表1. 表1 各钢种冶炼过程全氧含量的变化 钢种 炉号 各工位全氧含量(%) LF 入站 LF化渣后 LF吉束 中包 铸坯 齿轮钢 8-108 0.0045 0.0016 0.0020 0.0037 0.0024 8-109 0.0053 0.0030 0.0030 0.0038 0.0021 锚链钢 8-143 0.0060 0.0017 0.0020 0.0037 0.0019 8-148 0.0023 0.0019 0.0012 0.0020 硬线钢 8-441 0.0051 0.0028 - 0.0042 - 8-442 0.0018 0.0014 0.0015 0.0024 一 各炉次在LF化渣后至LF 结束期间钢液全氧含量的变化较不一致,有升高、降低和保持不变三种情况,但总体来说变化不大。部分炉次 LF 精炼结束时的全氧含量在 0.0020~0.0030%之间,相对较高。 结合LF炉渣的成分:45~55%CaO, 11~13%MgO, 16~39% SiO2, 4~13%A103(中碳钢),8~15Al2O3(Al脱氧钢),可以看出,渣中的 SiO2含量波动是比较大的,导致炉渣碱度在1.23~3.25之间波动。另外,从炉渣的 T.Fe分析可以看出,现行操作中渣中氧位较高,这必然导致钢液中溶解氧含量较高。因此,可以从脱氧剂和精炼渣两方面着手,一方面降低钢液中的溶解氧,同时加强炉渣扩散脱氧;另一方面通过改变精炼渣的组成,创造夹杂物快速上浮并被炉渣吸收的良好条件。 2.2夹杂物变化情况 2.2.1夹杂物的成分、形貌变化情况 (1)齿轮钢和锚链钢 由于电炉出钢时为 FeAl 脱氧并喂A1线, 因而 LF精炼开始时的夹杂物以Al2O3、MnS 以及二者的复合夹杂为主。LF 离站前喂 SiCa 线进行钙处理,此时夹杂物中发现了大量的 Al2O3-CaO 复合夹杂,中包和连铸坯的夹杂物分析表明,夹杂物的主要成分为 AlO3-CaO 复合夹杂,其中含有少量的MnS。 图1铝脱氧钢典型夹杂物的变化情况 (2)硬线钢(非Al脱氧钢) 图2硬线钢典型夹杂物的变化情况 与A1脱氧钢不同,由于电炉出钢时加入复合脱氧造渣剂(以CaC、SiC为主),因而LF精炼开始时的夹杂物以 MnS 夹杂和 SiC 夹杂及它们的复合夹杂为主。LF 化渣后至精炼终点,这种情况并没有多少改变,但夹杂物中出现了含 CaO-SiO2-Al2O3-MgO 的 MnS 夹杂,钢水被浇注到中包后,钢液中的夹杂物以 MnS 夹杂、CaO-SiO2-A1O3含量较高的 MnS 夹杂和 SiC 为主,见图2。 (3)轴承钢和弹簧钢(VD操作) 由于LF开始时喂A1线,因而 LF 工位的夹杂物以 Al2O3夹杂为主,夹杂物中还明显发现了 MgO·AlO3尖晶石夹杂物,另外,钢液中发现大量含少量 Ca 的AlzO3-CaO 复合夹杂; VD 工位的夹杂物以尺寸较小的 Al2O3、CaOSioz的球状复合夹杂为主。 图3轴承钢和弹簧钢典型夹杂物的变化情况 GCr15 精炼工位所取试样的评级结果表明夹杂物主要为球状氧化物夹杂,其中 4-337炉次的粗系球状氧化物达到3.5级,细系也达到了2.0级,其余各组也达到1.5级左右,评级较高。60Si2Mn 精炼工位所取试样的评级结果表明夹杂物主要为球状氧化物夹杂和硅酸盐夹杂,其中部分炉次的粗系球状氧化物达到3.5级,细系也达到了3.0级,其余各组也达到1.0~2.5级左右,评级较高。因此,与轴承钢操作类似,冶炼过程中应加强对球状氧化物的去除力度。 3工业试验 3.1试验条件 根据现行的精炼操作工艺和水平,我们认为加强扩散脱氧和采用 CaO-Al2O3为基的渣系是解决问题的可能途径。对于非铝脱氧钢,渣的成分要严格控制,保证钢中夹杂物 Al2O3含量不超标,既夹杂物应具有良好的塑性。表2为所用精炼渣的成分要求。 表2 精炼渣的成分(%)控制要求 钢种 Cao AL03 SiO, MgO FeO+MnO 其他 ML35(铝脱氧钢) 55-60 25-30 8-10 6-10 ≤1.5 1-4 65#(非铝脱氧钢) 55-60 8-10 24-28 6-10 ≤1.5 1-4 试验在电炉→LF→VD→方坯连铸流程上进行,试验钢种分别为 ML35(铝脱氧钢)和65#(非铝脱氧钢),进行了10炉试验,其中铝脱氧钢前2炉(12-95、12-96炉次)为原工艺,其余(12-97、12-98和12-99炉次)为优化试验炉次,非铝脱氧钢(12-120、12-121、12-122、12-123、12-124)均为优化试验炉次。工业试验的钢样取样部位分别为: LF前期、LF喂线前、LF喂线后、中包及成品材样。分别在LF前期、LF喂线前及 LF 喂线后取炉渣样。将试样分别送成分、全氧和夹杂物分析。 3.2精炼过程炉渣成分的变化情况 将 LF 精炼过程中, ML35 和65#试验在 LF 开始、LF喂线前和喂线后所取渣样送成分分析,其结果示于表3. 从试验的实际操作来看,改渣后炉渣(12-98炉次)碱度从2.3~3.9提高到3.6~5.4,保证了良好的脱硫效果,精炼渣中的S含量不断升高也可以验证这一点。从炉渣的 CaO含量可以看出,改渣后渣中的 CaO 含量略低于原工艺,但由于严格控制渣中的 SiOz含量,使之从17~22%降至10%左右, 从而提高了炉渣碱度。 由于改渣后(12-98炉次)未加萤石,使得渣中的 CaF2含量较低,精炼终点时渣中F含量仅为1.06%,为原工艺的1/4左右,有效地减少了对炉衬的侵蚀。 铝矾土的加入使得精炼终点的渣中Al03含量由7~10%提高到18%左右,对于增加炉渣的流动性是有利的。另外,从吸附脱氧产物的角度考虑,铝矾土的加入量还可以进一步增加,使渣中的含量达到25%左右。 试验炉次与原工艺炉次的次中(FeO+MnO)均低于1%,i说明现场炉渣扩散脱氧操作较合理。 表3 精炼过程中炉渣成分(%)的变化 炉号 工位 CaO MgO SiO, Al O3 MnO F FeO: POs S CaO/SiO, 12-95 (原工艺) LF前 60.52 5.66 18.22 8.30 0.37 4.90 0.91 0.022 0.60 3.3216 喂线前 55.71 5.49 23.23 8.33 0.10 2.36 1.70 0.008 0.78 2.3982 喂线后 51.17 5.27 21.89 7.69 0.43 4.09 0.47 <0.002 0.92 2.3376 12-96 (原工艺) LF前 60.15 5.63 18.16 8.28 0.37 2.40 0.90 0.020 0.58 3.3122 喂线前 60.66 3.70 15.78 11.32 0.11 3.89 0.58 0.006 1.75 3.8441 喂线后 59.82 3.70 17.25 10.28 0.05 4.30 0.41 0.004 2.10 3.4678 12-98 (新工艺) LF前 54.46 5.04 15.10 11.59 2.38 2.45 5.12 0.022 0.52 3.6066 喂线前 57.69 5.08 14.56 15.42 0.34 1.92 0.94 0.008 1.11 3.9622 喂线后 58.68 4.40 10.85 18.24 0.10 1.06 0.35 0.006 1.44 5.4083 12-122 LF 前 53.80 6.38 19.36 10.43 0.36 3.61 1.03 0.046 1.27 2.7789 喂线前 54.19 5.64 20.76 8.34 0.21 2.94 1.20 0.037 1.45 2.6103 喂线后 54.99 5.86 22.53 8.61 0.04 2.36 0.31 0.003 1.48 2.4407 12-123 LF 前 51.67 6.31 20.97 10.54 0.56 1.63 1.18 0.075 0.79 2.4640 喂线前 53.62 4.33 25.21 7.39 0.08 4.95 0.56 0.003 1.25 2.1269 喂线后 53.98 5.50 23.48 7.69 0.04 3.89 0.27 0.002 1.32 2.2990 12-124 LF前 50.61 7.69 22.64 10.33 1.16 2.26 1.54 0.052 0.58 2.2354 喂线前 53.74 6.18 23.34 7.96 0.17 3.46 2.34 0.007 1.34 2.3025 喂线后 55.22 6.20 23.90 8.03 0.04 3.56 0.32 0.005 1.40 2.3105 65#改渣后炉渣 CaO 含量在 53~56%之间, Al2O3含量在8%左右, SiOz 含量在22~24%左右, MgO含量在5~7%之间,(FeO+MnO)<1%。因此,从试验炉渣的分析情况来看,改渣后的炉渣成分几乎完全符合试验的成分控制要求,从另一个角度也说明了南钢现场的操作水平较高。 3.3精炼过程钢中全氧含量的变化情况 试验炉次钢中全氧含量的变化示于图4。从图4中可以看出,对于铝脱氧钢(ML35), LF到位后其钢中全氧在 0.004~0.005%之间, LF 精炼结束时钢中全氧含量达到较低值,在 0.0017~0.0026%之间。原工艺(12-95、12-96)炉次喂线后全氧有所增加,这主要是由于喂线时钢液面裸露,取样时将表面部分氧化的钢水取出所造成的,但试验炉次(12-98)喂线后全氧达到最低,为0.0015%,达 到了合同要求。因此,从总体上看,优化后的精炼渣具有较强的吸附铝脱氧后所生成的 Al203夹杂的能力。 从中包的全氧分析结果来看,较多炉次出现了全氧增高的现象,因此,中间包的保护浇注应得到加强。 从成品轧材的全氧含量来看,原工艺的全氧含量在0.0022~0.0025%之间,试验炉次的全氧含量仅为0.0017%。 图4 ML35 和65#精炼过程全氧含量的变化 对于非铝脱氧钢(65#), LF 到位后其钢中全氧在 0.017~0.018%之间,氧含量较高。LF精炼结束时全氧含量达到最低,在0.0020~0.0027%之间。部分炉次同样出现了喂线后全氧增加的现象,导致喂线后钢中全氧含量在 0.0019~0.0030%之间。因此,从总体上看,优化后的精炼渣同样具有一定的吸附 Si、 Ca、Mn 等的脱氧产物的能力。 与铝脱氧钢类似,中包的全氧含量有一定的增加,达到了 0.0025~0.0033%。因此,应加强中间包的保护浇注。 从成品轧材的全氧含量来看,其值在0.0027~0.0029%之间,基本保持稳定,与国内钢厂,如武钢(65#钢,, T.O=0.0028~0.0050%)相比,其全氧含量已经很低。 3.4精炼过程钢中夹杂物性质和形貌的变化情况 3.4.1铝脱氧钢(ML35)新工艺(12-98)精炼过程钢中夹杂物性质和形貌的变化 由于电炉出钢时喂A1线,因而LF 精炼开始时的夹杂物以 AlO3、MnS 夹杂为主,见图5。LF结束时,这种情况并没有多少改变,夹杂物仍以Al2O3、MnS 夹杂为主,由于在 LF 离站前向钢中喂SiCa 线进行钙处理,此时夹杂中发现了大量的 Al,O3-CaO 复合夹杂。另外,还发现了未完全变性的硫化物夹杂以及未变性的 AlO3夹杂,钢水到达中包后,钙处理的作用得到充分发挥,此时钢液中的夹杂物几乎都是细小 CaO-A1203的球形夹杂。 图5 ML35精炼过程典型夹杂物的形貌和成分分析 3.4.2非铝脱氧钢(65#)新工艺精炼过程钢中夹杂物性质和形貌的变化 由于电炉出钢时以SiMn 脱氧为主,精炼开始时的夹杂物以硅锰复合氧化物夹杂和 MnS 夹杂为主。LF结束时,由于 CaC、SiC 等参与脱氧反应,夹杂物中出现了仍以 MnS 夹杂为主,但发现了含钙的复合夹杂和 SiC 夹杂,见图5.9。由于在 LF 离站前向钢中喂 SiCa 线进行钙处理,此时夹杂物中发现了大量的含钙的复合夹杂。另外,还发现了未变性的硫化物夹杂。钢水到达中包后,钙处理的作用得到充分发挥,此时钢液中的夹杂物几乎都是细小的球形复合夹杂,见图6. 图6 65#精炼过程典型夹杂物的形貌和成分分析 3.5精炼过程钢中夹杂物尺寸和分布的变化情况 将试验过程钢样进行研磨、抛光后,用 LEICA Q600S 图象仪、DMRME显微镜进行观察,放大倍率为500倍,每个试样观察30个视场,表4列出了夹杂物数量、尺寸和在各半径区间的分布。 从夹杂物的数量来看,原工艺(炉号96)在精炼过程中的夹杂物数量不断降低,至中包时达到最小值,说明原工艺的LF 精炼渣具有一定的吸附 Al2O3夹杂的作用。值得注意的是,轧材的夹杂物数量增多,应加强保护浇铸。与原工艺类似,改渣后的试验炉次的夹杂物数量在中包和轧材取得最小值,同样说明改渣后的LF 精炼渣具有较好的吸附Al2O3夹杂的作用。 从夹杂物的总面积和平均半径来看,原工艺和改渣后的试验炉次都是在 LF 精炼结束时取得最小值,二者差别不大。喂线后夹杂物的总面积和平均半径都有所增加,这是由于喂线操作使钢液面裸露所造成的。随着夹杂物的上浮并被精炼渣吸收,钢液到达中包时,夹杂物的总面积和平均半径均有不同程度的下降,其中改渣后的试验炉次下降幅度相对较大。 从夹杂物的分布上来看,几乎所有工位的夹杂物半径均小于20um。喂线前原工艺夹杂物尺寸小于 5um的比例达到97.5%、小于 4um 比例也达到83.8%;i改渣后夹杂物尺寸小于10um 的比例达到 98.4%、小于 4um比例也达到87.5%,进一步说明了新型精炼渣具有较强的吸附较大尺寸夹杂物的能力。喂线后原工艺与改渣后的试验炉次钢中夹杂物尺寸小于 4um 的比例分别降至70.9%和 70.0%、夹杂物尺寸小于 10um 的比例也有所降低,这主要是由于钙处理使 Al2O3夹杂转变成为 CaO-Al2O3复合夹杂,从而增大了夹杂物的尺寸。随着夹杂物的上浮、排除,原工艺与改渣后的试验炉次在中包中的夹杂物尺寸小于 4um 的比例分别上升至78.9%和79.7%。对于铝脱氧钢,从钢中夹杂物的尺寸和分布来看, LF炉新型精炼渣具有良好的吸附夹杂物的作用,完全可以应用于南钢的现场实际生产。 表4 钢中夹杂物数量、尺寸和分布情况 炉号 工位 杂物尺寸分布/um 总数/个 总面积um~ 平均直径 um 夹杂物分布个/mm² <2 2-4 4-6 6-8 8-10 10-20 >20 12-96 原工艺 LF前 108 247 52 18 8 12 - 445 5431.6 3.30 268 喂线前 77 125 27 2 4 6 - 241 2613.1 3.06 145 喂线后 51 95 35 12 8 4 1 206 3176.8 3.66 124 中包 53 74 16 9 2 7 - 161 2436.2 3.42 97 12-98 新工艺 LF前 51 165 38 13 4 1 - 272 2682.8 3.18 164 喂线前 112 113 17 6 5 4 - 257 2436.0 2.78 155 喂线后 53 138 42 24 10 6 - 273 3992.9 3.76 165 中包 38 67 14 7 1 5 - 132 1553.5 3.24 80 12-122新工艺 LF 前 69 189 59 20 8 13 - 358 5141.6 3.58 215 喂线前 21 52 14 10 1 3 2 103 2218.6 3.96 62 喂线后 21 64 12 6 3 1 - 107 1232.6 3.28 64 中包 23 51 13 2 2 - - 91 801.7 3.00 55 12-123新工艺 LF前 51 81 20 9 6 1 1 169 2217.4 3.30 102 喂线前 50 125 23 5 4 9 - 216 2944.4 3.38 130 喂线后 35 84 18 7 4 2 150 1817.2 3.34 90 中包 42 48 11 4 1 - - 106 781.7 2.76 64 对于非铝脱氧钢,夹杂物的平均半径在 LF 精炼结束前较高,部分样品中还发现了大于20um的夹杂物。喂线后夹杂物的总面积和平均半径均有所下降,至中包时达到最低值,与铝脱氧钢类似,需加强连铸的保护浇铸。 4结论 (1)从工业试验的钢中全氧结果可以看出,铝脱氧钢所用精炼渣具备较强的吸附脱氧产物的能力,钢中全氧含量能够满足要求;与国内其它厂家的实际生产情况比较,新工艺中非铝脱氧钢的全氧含量已经达到较低水平,可以在实际生产中扩大使用。 (2)从夹杂物方面考虑,两个钢种中的终点夹杂物均为细小、弥散分布的复合夹杂物,非铝脱 氧钢的终点夹杂物中未发现单独的 AlO3夹杂。 致 谢 作者感谢宝山钢铁股份有限公司和辽宁省高校创新团队支持计戈提供资金支持。 ( 参考文献 ) ( [1] R. Astogi, A. W. Cramb, i n: 84th Steelmaking Conference Proceedings. edited b y L. K . D a vid/ The Iron& Steel Society, Baltimore, Maryland, USA, (2001),p.789-829. ) ( [2] H. Todoroki, S. Inada: Bull Iron Steel Inst, Vol.8(2003), p. 575-579. ) ( [3] Y. Li: J. Iron and Steel Res., Vol. 10(2003), p. 13-17. ) ( [4] S.Hideaki, I. Ryo: ISIJ International, Vol. 36(1996), p.528-536. ) ( [5]K. M ukai, Q.Y. Han: ISIJ I n ternational, Vol.39(1999), p. 625-635. ) ( [6]Q.A . Xiao, L. Xi a o, J. L. Z ha n g, et a l : Ferro-alloys,(2000), p. 5-12. ) ( [7] L. F. Wang, X. H. Wang, J. M . Zhang, et al: I ron and Steel, Vol. 39(2004),p.21-23.[8]V. Barbie: ISIJ International, Vol. 3 6(1996), p. 286-295. ) ( 作者简介:徐光(1989-),男,东北大学硕士研究生; ) ( 通讯作者:李阳( 1 973-),男,辽宁鞍山人,博士,副教授,钢铁冶金专业, Tel: 024-83678691,E-mail: liy@smm.neu.edu.cn; ) 对现场实际冶炼条件下夹杂物的生成进行了取样跟踪,考察了包括齿轮钢、锚链钢、硬线钢、轴承钢以及弹簧钢等诸多钢种在生产条件下钢液中全氧和夹杂物的变化规律,其中铝镇静钢在电炉出钢时为FeAl脱氧并喂Al线,因而LF精炼开始时的夹杂物以Al2O3、MnS以及二者的复合夹杂为主,喂SiCa线进行钙处理后,夹杂物转变为Al2O3-CaO复合夹杂;非铝镇静钢在电炉出钢时加入复合脱氧造渣剂(以CaC、SiC为主),因而LF精炼开始时的夹杂物以MnS夹杂和SiC夹杂及它们的复合夹杂为主,中包中的夹杂物以MnS夹杂、CaO-SiO2-Al2O3含量较高的复合氧硫化物为主;轴承钢和弹簧钢的VD工位的夹杂物以尺寸较小的Al2O3、CaO、SiO2的球状复合夹杂和CaS夹杂为主,且其评级较高,因而冶炼过程中应加强对球状氧化物的去除力度。作者从加强扩散脱氧和精炼渣等方面分别对铝镇静钢和非铝镇静钢进行控制后发现,铝镇静钢试验炉次喂线后全氧达到最低,表明优化后的精炼渣具有较强的吸附铝脱氧后所生成的Al2O3夹杂的能力;非铝镇静钢成品轧材的全氧含量在0.0027~0.0029%之间,基本保持稳定。从夹杂物方面考虑,两个钢种中的终点夹杂物均为细小、弥散分布的复合夹杂物,非铝脱氧钢的终点夹杂物中未发现单独的Al2O3夹杂。

确定

还剩6页未读,是否继续阅读?

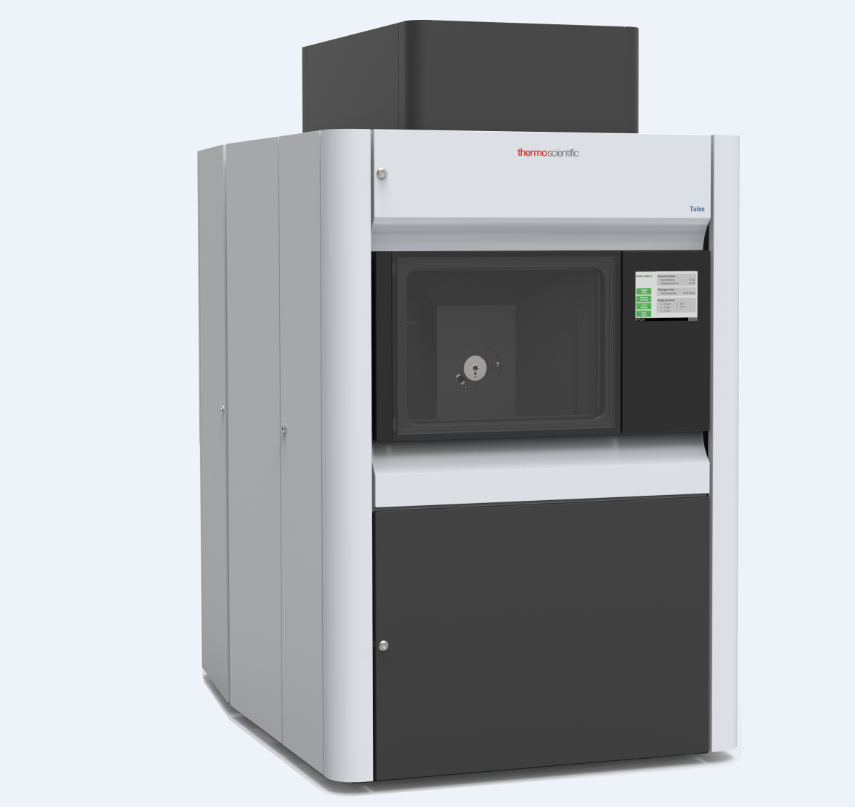

北京欧波同光学技术有限公司为您提供《冶炼过程中夹杂物的生成与控制检测方案(扫描电镜)》,该方案主要用于粗钢中含量分析检测,参考标准--,《冶炼过程中夹杂物的生成与控制检测方案(扫描电镜)》用到的仪器有Apreo 2超高分辨场发射扫描电镜、赛默飞(FEI)Axia ChemiSEM 智能型钨灯丝扫描电镜、赛默飞 Talos F200X S/TEM 透射电子显微镜、冷台GATAN C1000、精密刻蚀镀膜系统Gatan PECS II 685、宽束氩离子抛光系统Gatan 697 Ilion II

推荐专场

透射电子显微镜(透射电镜、TEM)

更多

该厂商其他方案

更多