方案详情

文

本文利用扫描电镜、金相显微镜等仪器对钢轨的探伤缺陷进行了检测,结果分析表明缺陷是由于铸坯裂纹经加热产生局部过烧后在轧制过程中穿水所致。

方案详情

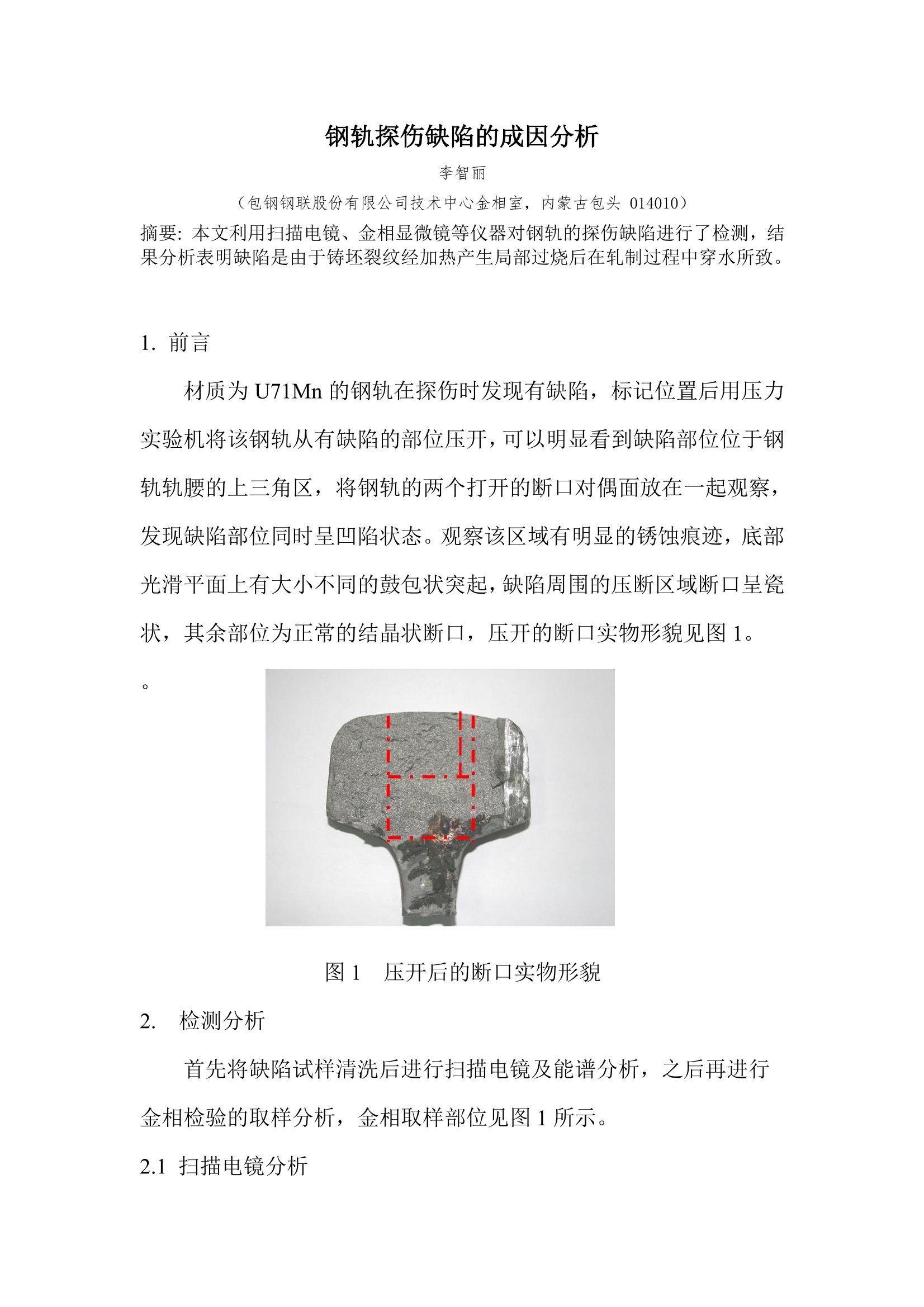

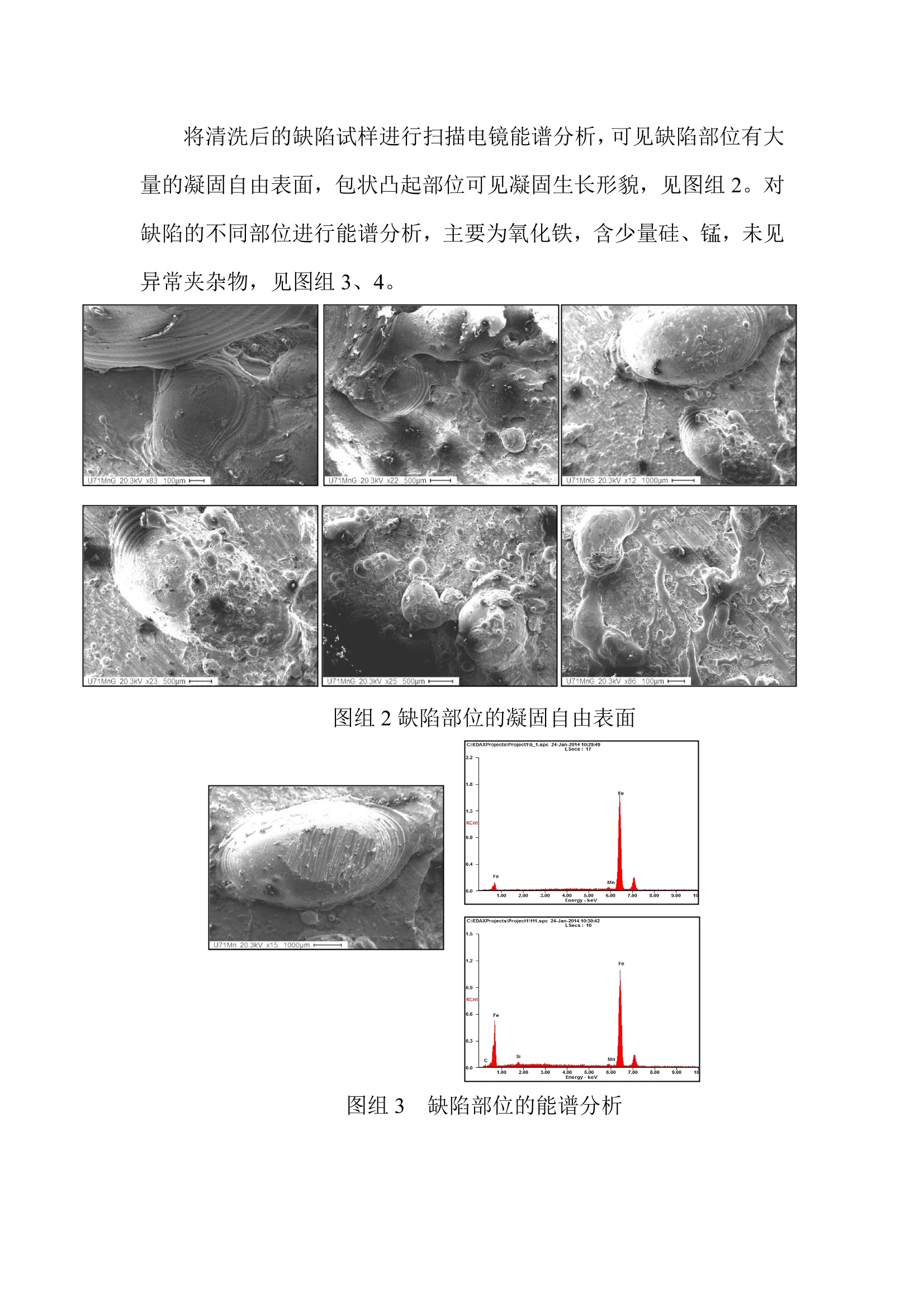

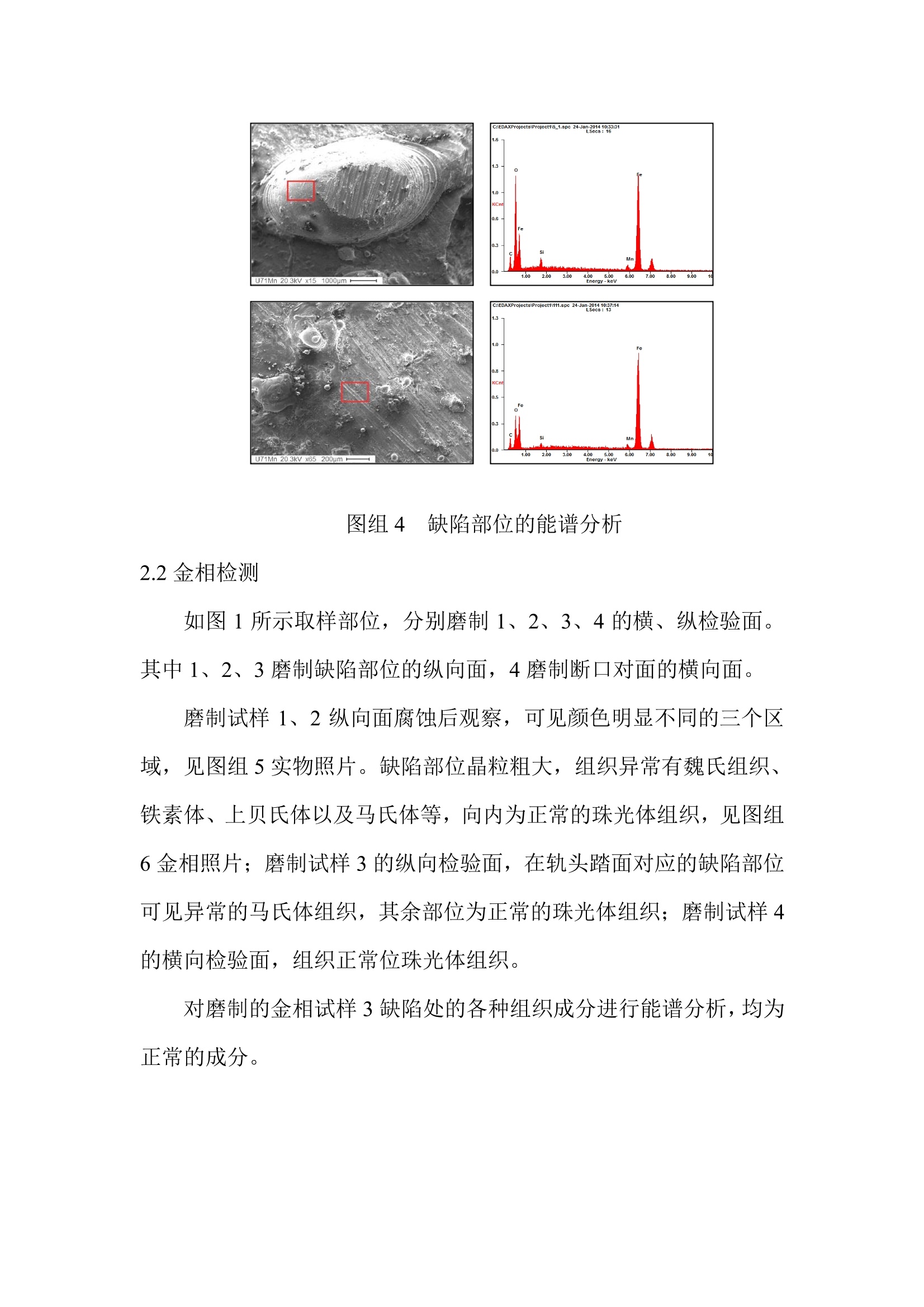

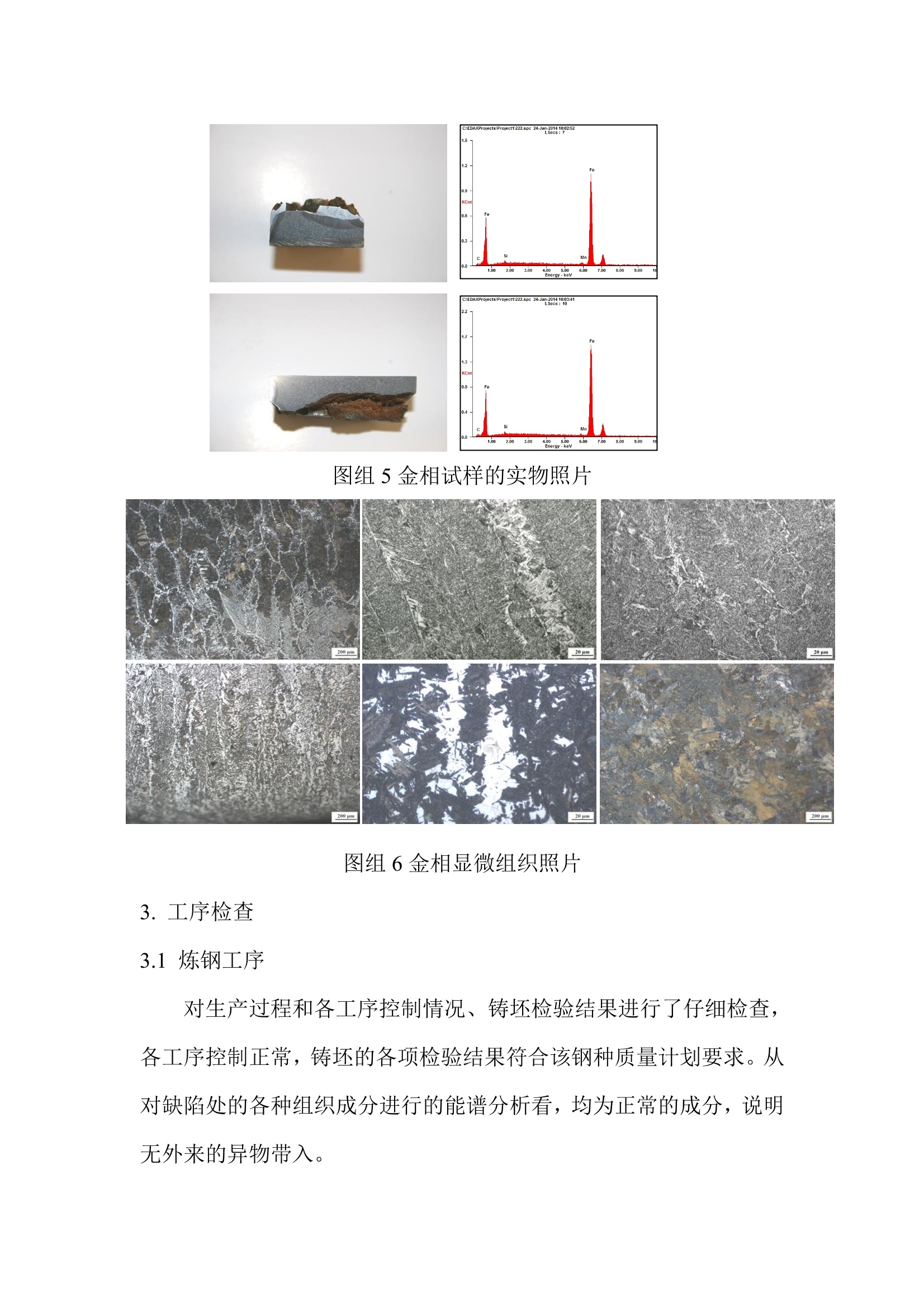

钢轨探伤缺陷的成因分析 李智丽 (包钢钢联股份有限公司技术中心金相室,内蒙古包头014010) 摘要:本文利用扫描电镜、金相显微镜等仪器对钢轨的探伤缺陷进行了检测,结果分析表明缺陷是由于铸坯裂纹经加热产生局部过烧后在轧制过程中穿水所致。 1.前言 材质为 U71Mn 的钢轨在探伤时发现有缺陷,标记位置后用压力实验机将该钢轨从有缺陷的部位压开,可以明显看到缺陷部位位于钢轨轨腰的上三角区,将钢轨的两个打开的断口对偶面放在一起观察,发现缺陷部位同时呈凹陷状态。观察该区域有明显的锈蚀痕迹,底部光滑平面上有大小不同的鼓包状突起,缺陷周围的压断区域断口呈瓷状,其余部位为正常的结晶状断断,压开开断口实物形貌见图1。 图1压开后的断口实物形貌 2. 检测分析 首先将缺陷试样清洗后进行扫描电镜及能谱分析,之后再进行金相检验的取样分析,金相取样部位见图1所示。 2.11扫描电镜分析 将清洗后的缺陷试样进行扫描电镜能谱分析,可见缺陷部位有大量的凝固自由表面,包状凸起部位可见凝固生长形貌,见图组2。对缺陷的不同部位进行能谱分析,主要为氧化铁,含少量硅、锰,未见异常夹杂物,,见图组3、4。 图组2缺陷部位的凝固自由表面 图组3 缺陷部位的能谱分析 图组4 缺陷部位的能谱分析 2.2金相检测 如图1所示取样部位,分别磨制1、2、3、4的横、纵检验面。其中1、2、3磨制缺陷部位的纵向面,4磨制断口对面的横向面。 磨制试样1、2纵向面腐蚀后观察,,可见颜色明显不同的三个区域,见图组5实物照片。缺陷部位晶粒粗大,组织异常有魏氏组织、铁素体、上贝氏体以及马氏体等,向内为正常的珠光体组织,见图组6金相照片;磨制试样3的纵向检验面,在轨头踏面对应的缺陷部位可见异常的马氏体组织,其余部位为正常的珠光体组织;磨制试样4的横向检验面,组织正常位珠光体组织。 对磨制的金相试样3缺陷处的各种组织成分进行能谱分析,均为正常的成分。 图组5金相试样的实物照片 图组6金相显微组织照片 3.工序检查 3.1炼钢工序 对生产过程和各工序控制情况、铸坯检验结果进行了仔细检查,各工序控制正常,铸坯的各项检验结果符合该钢种质量计划要求。从对缺陷处的各种组织成分进行的能谱分析看,均为正常的成分,说明无外来的异物带入。 3.2铸坯加热工序 对该炉铸坯加热工序进行调查,加热温度符合加热制度,未见异常。 4.结果分析 从扫描电镜和金相的检验结果分析认为是铸坯缺陷。由于工序检查正常,探伤只发现这一支,具有偶然性,分析产生原因可能为铸坯在吊运过程中掉落,或发生碰撞等,由于铸坯凝固的不致密特性,容易在外力作用下出现微裂纹,如果微裂纹暴露于表面,则会在后续铸坯加热过程中由于与大气串通在裂纹部位引起过烧,出现晶粒粗大,晶界铁素体,在随后的轧制过程中冷却水进入出现异常的魏氏组织、上贝氏体以及马氏体等组织。 针对上述原因,在今后的生产中,应加强对铸坯的管理,严禁发生掉落、磕碰等现象,同时,加强钢轨探伤,保证钢轨出厂质量。 ( 作者姓名:李智丽 性别:女 ) ( 单位通讯地址:内蒙古包头市包钢技术中心金相室 ) ( 邮编:014010、电话0472-2184318、传真0472-2184318 ) ( 电子邮箱: l l i izhili1971@126.com。 ) 本文利用扫描电镜、金相显微镜等仪器对钢轨的探伤缺陷进行了检测,结果分析表明缺陷是由于铸坯裂纹经加热产生局部过烧后在轧制过程中穿水所致。

确定

还剩3页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《钢轨中有关钢轨探伤缺陷的成因检测方案(扫描电镜)》,该方案主要用于粗钢中机械性能检测,参考标准--,《钢轨中有关钢轨探伤缺陷的成因检测方案(扫描电镜)》用到的仪器有Apreo 2超高分辨场发射扫描电镜、赛默飞(FEI)Axia ChemiSEM 智能型钨灯丝扫描电镜、赛默飞 Talos F200X S/TEM 透射电子显微镜、赛默飞(原FEI)Scios 2 DualBeam 双束扫描电镜、赛默飞(原FEI)Helios 5 DualBeam 双束扫描电镜

推荐专场

透射电子显微镜(透射电镜、TEM)

更多

该厂商其他方案

更多