某热轧型钢厂轧制一批U71Mn、U75V的钢轨时,产品底部边缘处出现严重裂纹。由于缺陷较为严重且产品数量大,故对存在缺陷的成品取样进行了化学成分、金相、低倍、扫描电镜及能谱等实物分析。找出了导致该缺陷产生的主要原因,并提出了预防和改进措施,避免了此缺陷的后期再次发生,挽回了经济损失。

方案详情

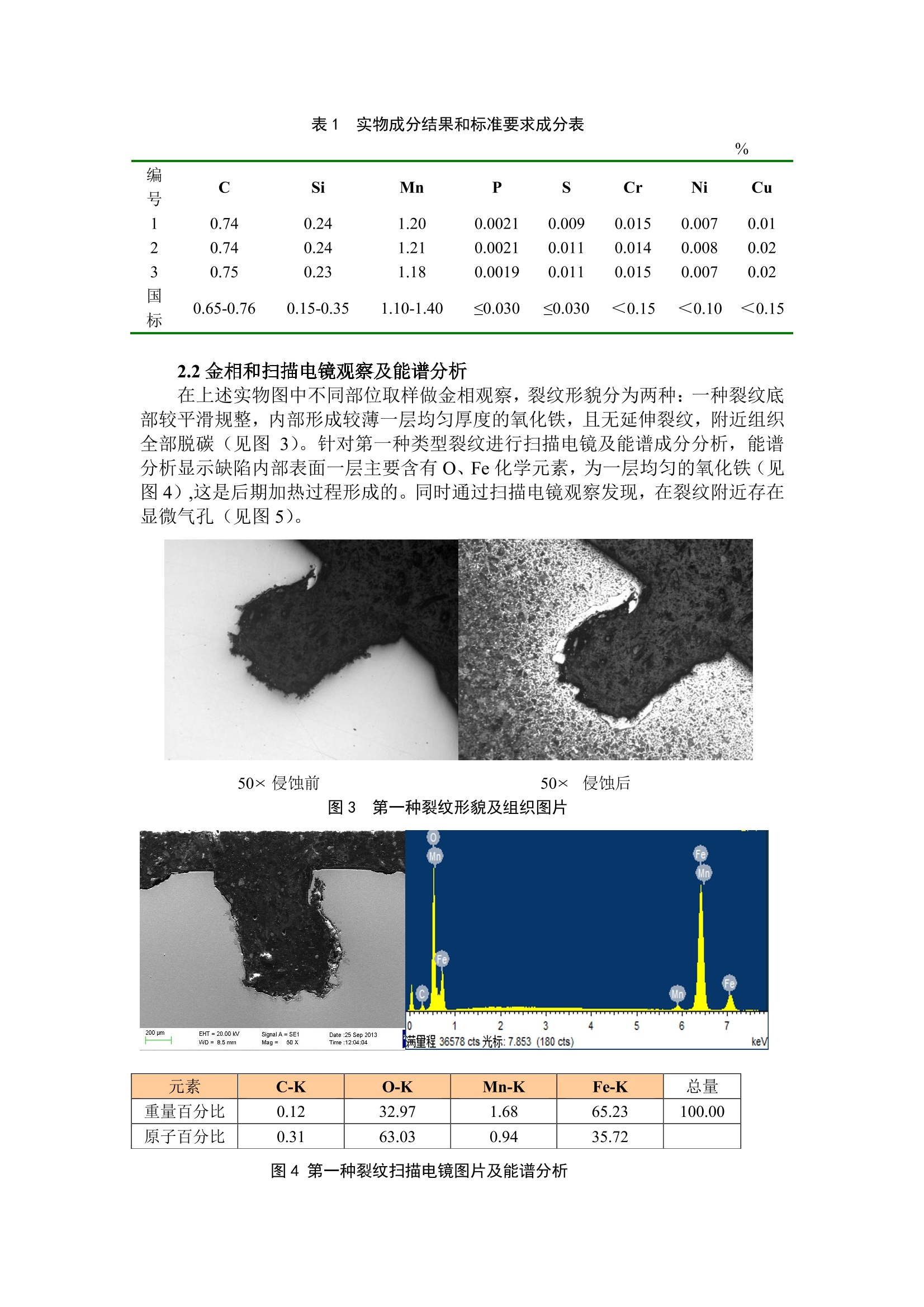

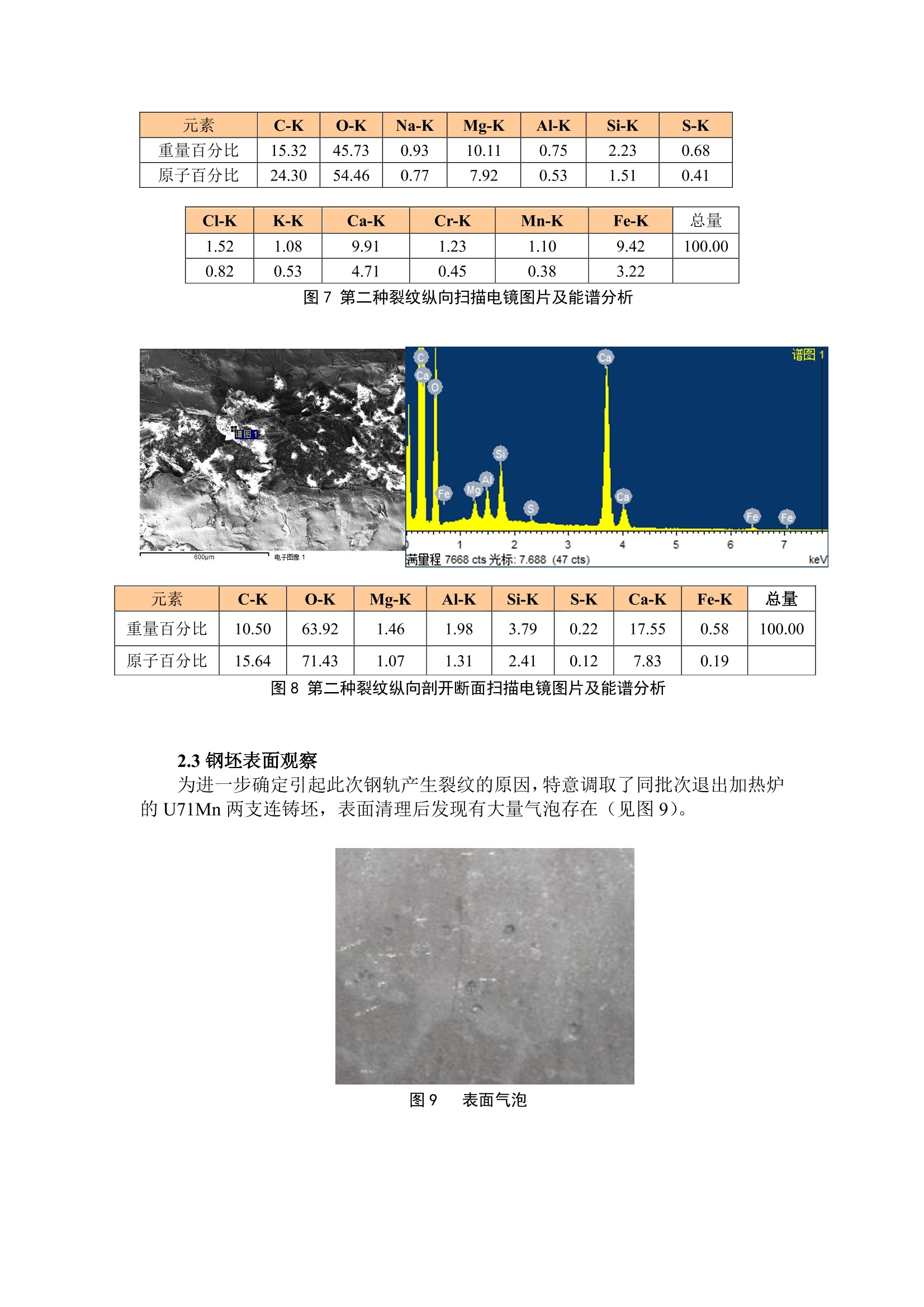

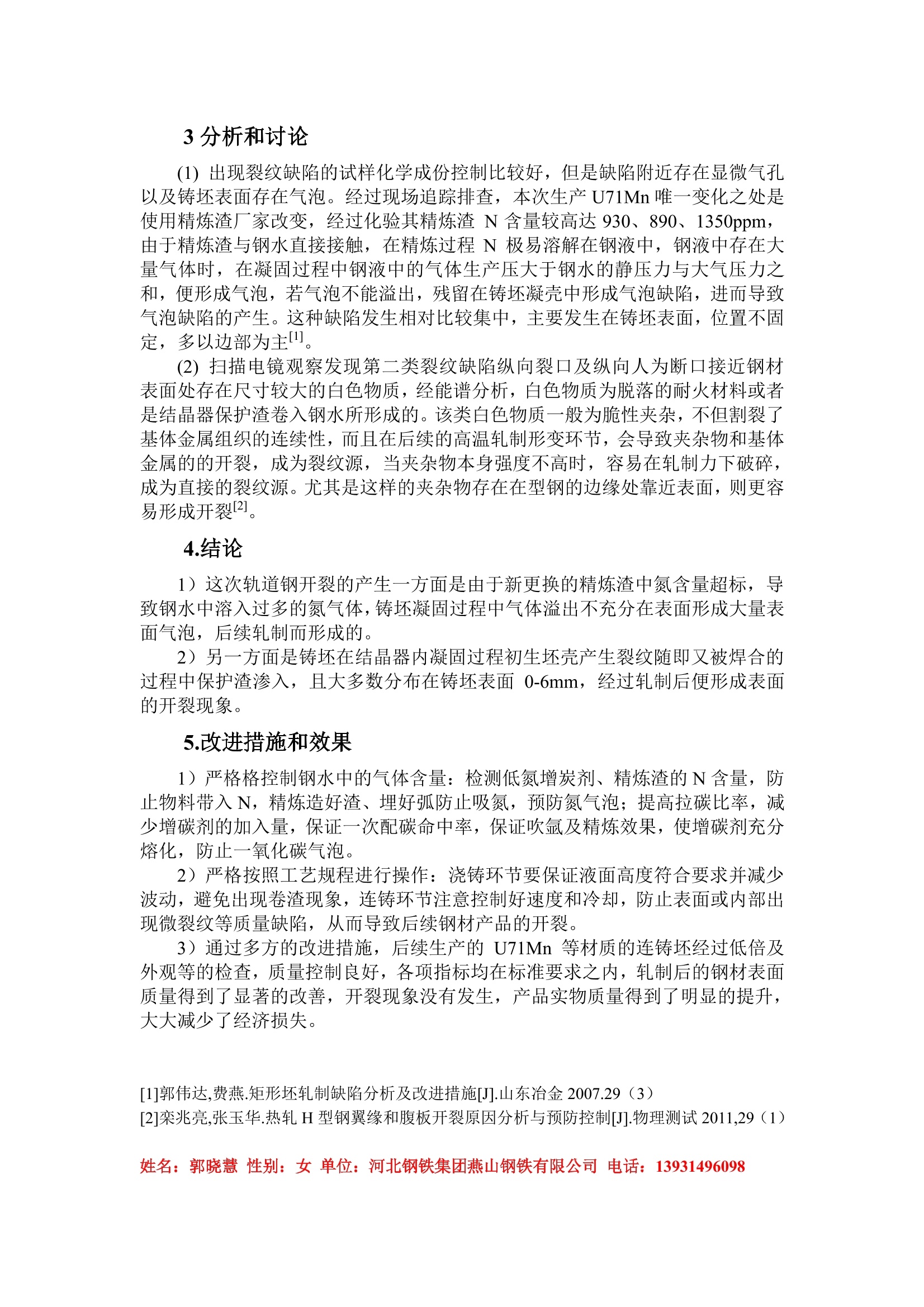

U71Mn钢轨底部侧面开裂原因分析 摘要:某热轧型钢厂轧制一批 U71Mn、U75V的钢轨时,产品底部边缘处出现严重裂纹。由于缺陷较为严重且产品数量大,故对存在缺陷的成品取样进行了化学成分、金相、低倍、扫描电镜及能谱等实物分析。找出了导致该缺陷产生的主要原因,并提出了预防和改进措施,避免了此缺陷的后期再次发生,挽回了经济损失。 关键词:钢轨裂纹缺陷 实物分析 预防和改进措施 0前言 U71Mn、U75V等牌号是炼钢二厂新开发生产的一个系列的产品,9一方面该产品生产数量大,另一方面为出口定制产品,质量要求较高,开始发现上述质量问题便及时反馈,各方面分析排查原因,进行工艺调整改进,避免造成大的经济损失。 1宏观缺陷形貌 在该批次产品的常规检验中发现,钢轨底部边缘上沿纵向存在较严重的开裂现象。该裂纹以间断形式存在,开裂处为粗糙的沟壑状,部分伴有轻微的翘皮,开口宽度约1mm, 长度在10-30mm不等(见图1) 图1 底部边缘裂纹 2理化检验 2.1成品样化学成分分析 在该批次缺陷试样中随机抽取三个炉次的成品样做实物化学成分分析,结果见表1。从表1的数据结果看,实物成分控制良好,符合标准要求,并且不同炉次的样品差异也较小。 表1 实物成分结果和标准要求成分表 % 编 号 C Si Mn P S Cr Ni Cu 1 0.74 0.24 1.20 0.0021 0.009 0.015 0.007 0.01 2 0.74 0.24 1.21 0.0021 0.011 0.014 0.008 0.02 3 0.75 0.23 1.18 0.0019 0.011 0.015 0.007 0.02 国 标 0.65-0.76 0.15-0.35 1.10-1.40 <0.030 <0.030 ≤0.15 ≤0.10 ≤0.15 2.2金相和扫描电镜观察及能谱分析 在上述实物图中不同部位取样做金相观察,裂纹形貌分为两种:一种裂纹底部较平滑规整,内部形成较薄一层均匀厚度的氧化铁,且无延伸裂纹,附近组织全部脱碳(见图3)。针对第一种类型裂纹进行扫描电镜及能谱成分分析,能谱分析显示缺陷内部表面一层主要含有O、Fe化学元素,为一层均匀的氧化铁(见图4),是是后期加热过程形成的。同时通过扫描电镜观察发现,在裂纹附近存在显微气孔(见图5)。 图3第一种裂纹形貌及组织图片 元素 C-K O-K Mn-K Fe-K 总量 重量百分比 0.12 32.97 1.68 65.23 100.00 原子百分比 0.31 63.03 0.94 35.72 图4第一种裂纹扫描电镜图片及能谱分析 图5显微气孔 另一种裂纹形状不规则有延伸,内部存在氧化物类夹杂,裂纹两侧轻微脱碳(见图6)。针对第二种裂纹缺陷做纵向表面扫描电镜观察,可以发现白色区域主要含有O、Mg、Ca、Si、K、Na等元素(见图7),该成分与结晶器保护渣的主要成分相近。然后切取一定长度的试样沿裂纹纵向剖开,进行断面的扫描电镜的观察与分析,在剖开的断口接近钢表面处发现有被拉长白色物质,通过能谱分析主要含有Ca、Mg、Al、Si(见图8),可以判断该成分与结晶器保护渣的主要成分相近。 图6第二种裂纹形貌及组织图片 Cl-K K-K Ca-K Cr-K Mn-K Fe-K 总量 S-K 1.52 1.08 9.91 1.23 1.10 9.42 100.00 0.68 0.82 0.53 4.71 0.45 0.38 3.22 1.51 0.41 图7第二种裂纹纵向扫描电镜图片及能谱分析 原子百分比 15.64 71.43 1.07 1.31 2.41 0.12 7.83 0.19 图8第二种裂纹纵向剖开断面扫描电镜图片及能谱分析 2.3钢坯表面观察 为进一步确定引起此次钢轨产生裂纹的原因,特意调取了同批次退出加热炉的 U71Mn两支连铸坯,表面清理后发现有大量气泡存在(见图9)。 图9 表面气泡 3分析和讨论 (1)出现裂纹缺陷的试样化学成份控制比较好,但是缺陷附近存在显微气孔以及铸坯表面存在气泡。经过现场追踪排查,本次生产U71Mn 唯一变化之处是使用精炼渣厂家改变,经过化验其精炼渣 N含量较高达930、890、、11350ppm,由于精炼渣与钢水直接接触,在精炼过程N 极易溶解在钢液中,钢液中存在大量气体时,在凝固过程中钢液中的气体生产压大于钢水的静压力与大气压力之和,便形成气泡,若气泡不能溢出,残留在铸坯凝壳中形成气泡缺陷,进而导致气泡缺陷的产生。这种缺陷发生相对比较集中,主要发生在铸坯表面,位置不固定,多以边部为主。 (2)扫描电镜观察发现第二类裂纹缺陷纵向裂口及纵向人为断口接近钢材表面处存在尺寸较大的白色物质,经能谱分析,白色物质为脱落的耐火材料或者是结晶器保护渣卷入钢水所形成的。该类白色物质一般为脆性夹杂,不但割裂了基体金属组织的连续性,而且在后续的高温轧制形变环节,会导致夹杂物和基体金属的的开裂,成为裂纹源,当夹杂物本身强度不高时,容易在轧制力下破碎,成为直接的裂纹源。尤其是这样的夹杂物存在在型钢的边缘处靠近表面,则更容易形成开裂2。 4.结论 1)这次轨道钢开裂的产生一方面是由于新更换的精炼渣中氮含量超标,导致钢水中溶入过多的氮气体,铸坯凝固过程中气体溢出不充分在表面形成大量表面气泡,后续轧制而形成的。 2)另一方面是铸坯在结晶器内凝固过程初生坯壳产生裂纹随即又被焊合的过程中保护渣渗入,且大多数分布在铸坯表面 0-6mm, 经过轧制后便形成表面的开裂现象。 5.改进措施和效果 1)严格格控制钢水中的气体含量:检测低氮增炭剂、精炼渣的N含量,防止物料带入N,精炼造好渣、埋好弧防止吸氮,预防氮气泡;提高拉碳比率,减少增碳剂的加入量,保证一次配碳命中率,保证吹氩及精炼效果,使增碳剂充分熔化,防止一氧化碳气泡。 2)严格按照工艺规程进行操作:浇铸环节要保证液面高度符合要求并减少波动,避免出现卷渣现象,连铸环节注意控制好速度和冷却,防止表面或内部出现微裂纹等质量缺陷,从而导致后续钢材产品的开裂。 3)通过多方的改进措施,后续生产的 U71Mn 等材质的连铸坯经过低倍及外观等的检查,质量控制良好,各项指标均在标准要求之内,轧制后的钢材表面质量得到了显著的改善,开裂现象没有发生,产品实物质量得到了明显的提升,大大减少了经济损失。 ( [1]郭伟达,费燕.矩形坯轧制缺陷分析及改进措施[J].山东冶金2007.29(3) ) ( [2]栾兆亮,张玉华.热轧H型钢翼缘和腹板开裂原因分析与预防控制[J].物理测试2011,29(1) ) ( 姓名:郭晓慧性别:女 单 位:河北钢铁集团燕山钢铁有限公司电话:13931496098 )

确定

还剩3页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《U71Mn钢轨底部侧面开裂原因分析》,该方案主要用于钢材中--检测,参考标准--,《U71Mn钢轨底部侧面开裂原因分析》用到的仪器有

相关方案

更多

该厂商其他方案

更多