方案详情

文

标乐有限公司出版 第1卷,第8期

技 术 评 论

运 用 显 微 组 织 分 析 解 决 实 际 问 题

试样制备的新观念

作者:George Blann

实验室服务及材料分析主管

George Vander Voort

标乐有限公司研究与技术部主任

美国伊利诺州Lake Bluff

传统方法

由于我们两个人的年龄加在一起超过了110岁,我们自认为是“旧时代”的人,正因为如此,我们不得不追忆在那“美好的旧日子里”事情是怎么做的。当30多年前我们还是年轻的金相技术人员时,一种当今称之为“传统方法”的试样制备方案日臻成熟。总的来说,试样经过切割和镶嵌(如果需要的话)后,就要用一系列粒度由粗到细的碳化硅(SiC)防水砂纸进行磨光。多数情况下,所用砂纸粒度的顺序为120、240、320、400、600号(美国ANSI/CAM粒度标准,见表1),并使用水作为冷却剂和润滑剂,同时也作为清洗剂,以便将磨屑冲刷出砂纸表面。如果采用手工磨光(在那个时代还是很普遍的),人们在更换砂纸时还需将试样转动45º 至90º 角。当人们手握试样沿转盘边缘移向中心时,还应注意使试样与砂纸保持垂直。转盘的转速一般为150转/分或300转/分,每道砂纸大约需要磨1到2分钟。

方案详情

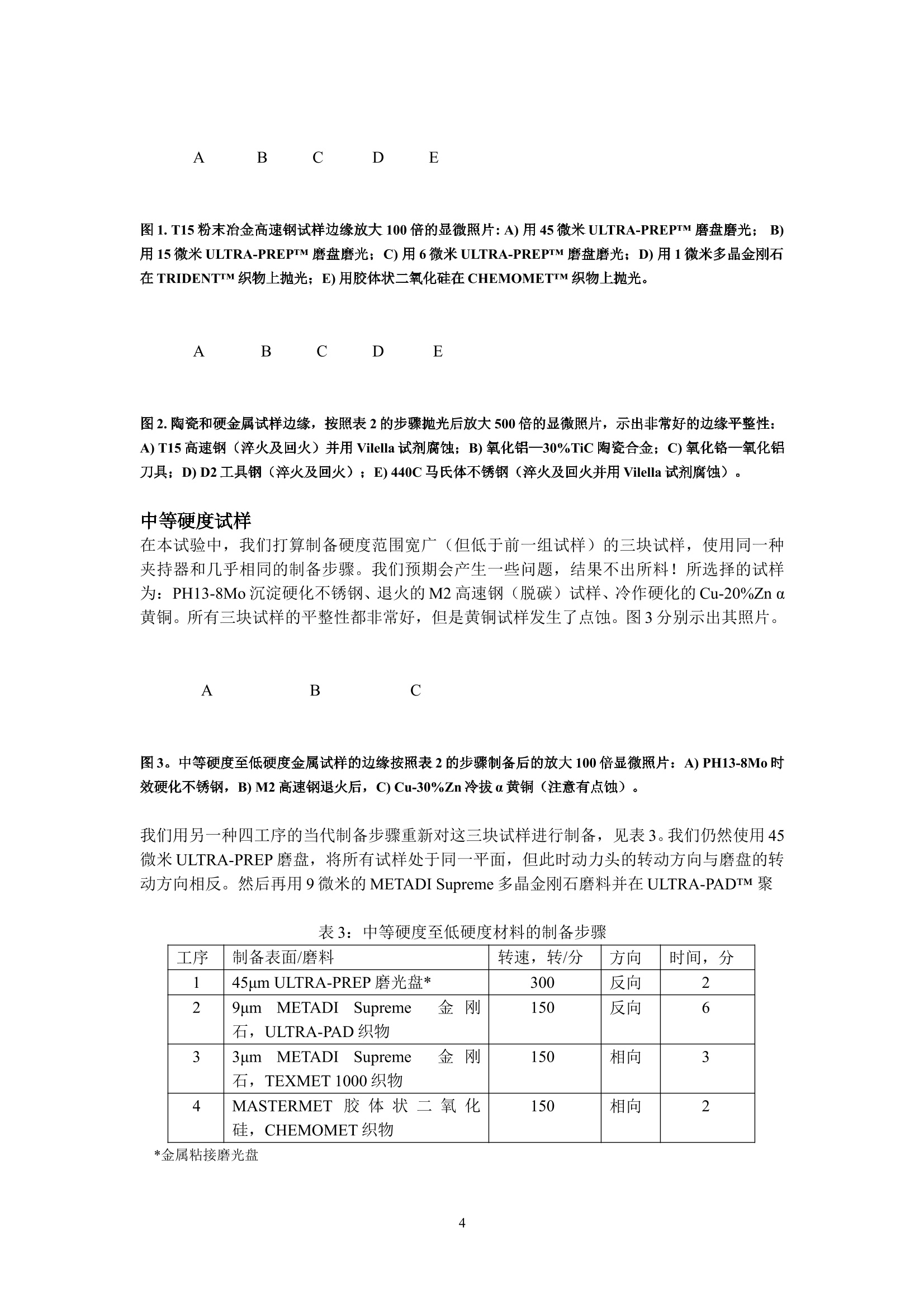

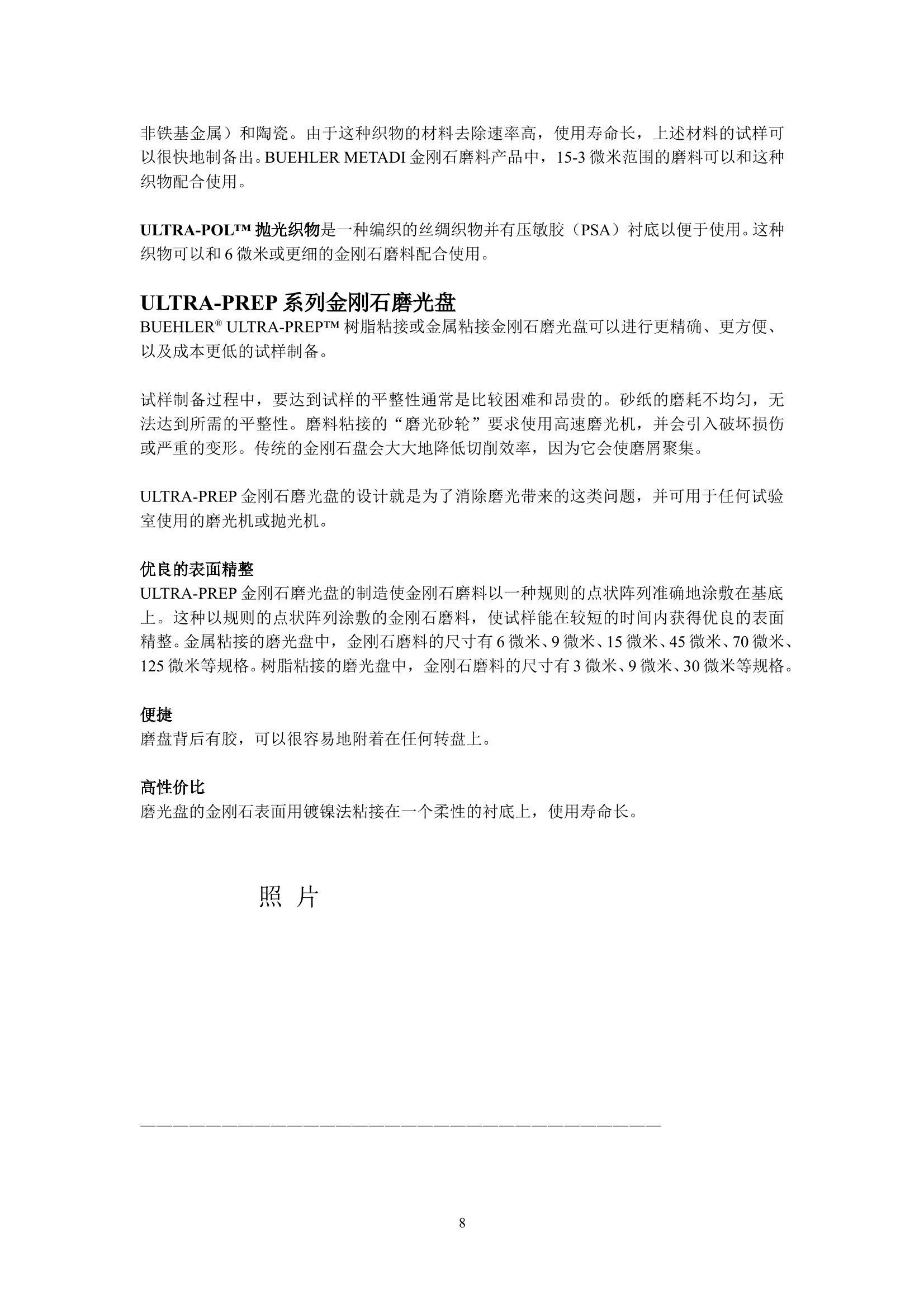

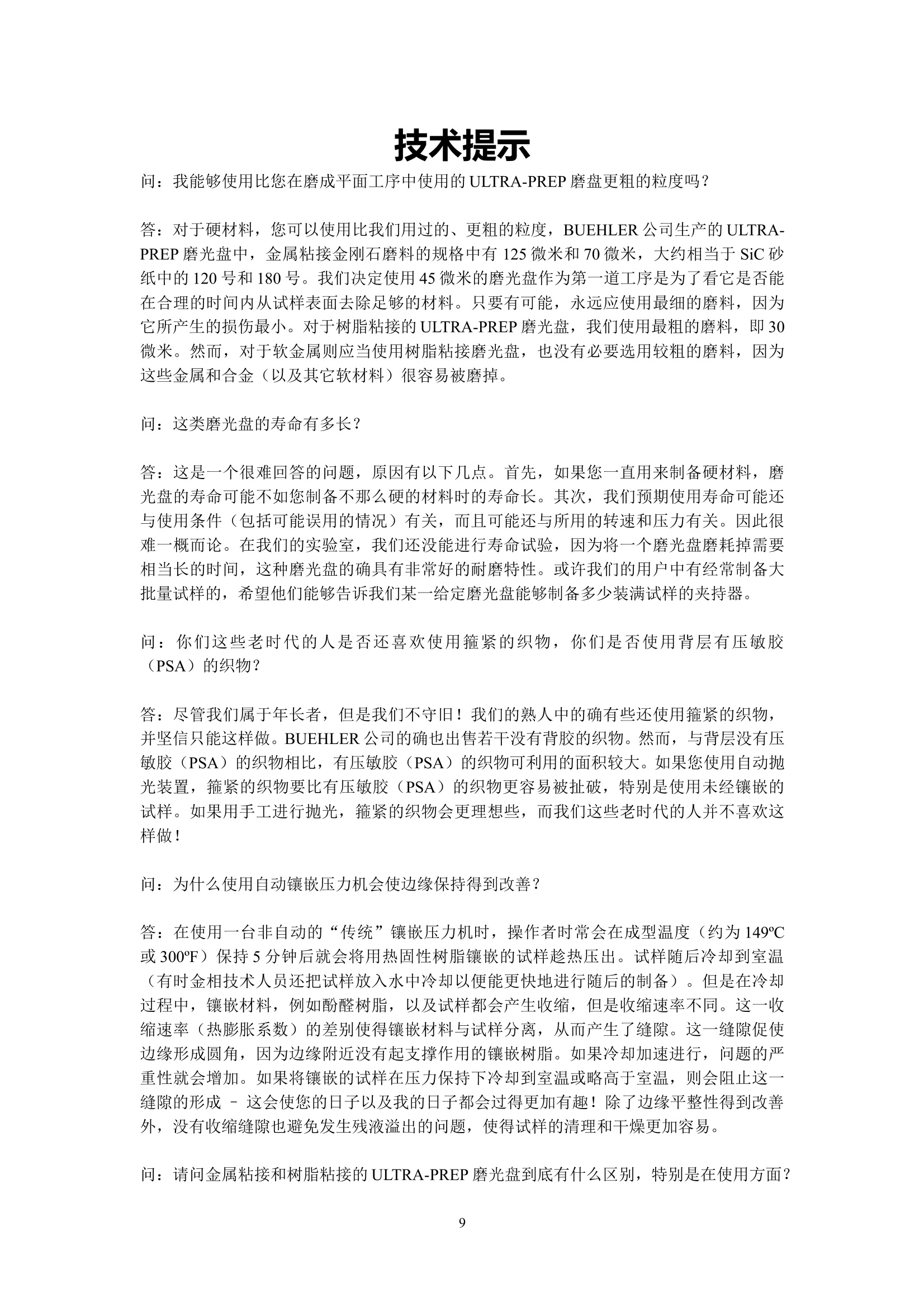

标乐有限公司出版 第1卷,第8期 技 术 评 论 运 用 显 微 组 织 分 析 解 决 实 际 问 题 试样制备的新观念 作者:George Blann 实验室服务及材料分析主管 George Vander Voort 标乐有限公司研究与技术部主任 美国伊利诺州Lake Bluff 传统方法 由于我们两个人的年龄加在一起超过了110岁,我们自认为是“旧时代”的人,正因为如此,我们不得不追忆在那“美好的旧日子里”事情是怎么做的。当30多年前我们还是年轻的金相技术人员时,一种当今称之为“传统方法”的试样制备方案日臻成熟。总的来说,试样经过切割和镶嵌(如果需要的话)后,就要用一系列粒度由粗到细的碳化硅(SiC)防水砂纸进行磨光。多数情况下,所用砂纸粒度的顺序为120、240、320、400、600号(美国ANSI/CAM粒度标准,见表1),并使用水作为冷却剂和润滑剂,同时也作为清洗剂,以便将磨屑冲刷出砂纸表面。如果采用手工磨光(在那个时代还是很普遍的),人们在更换砂纸时还需将试样转动45º 至90º 角。当人们手握试样沿转盘边缘移向中心时,还应注意使试样与砂纸保持垂直。转盘的转速一般为150转/分或300转/分,每道砂纸大约需要磨1到2分钟。 用SiC砂纸磨光的步骤完成后就要开始进行抛光。多数情况下,第一道工序使用6μm金刚石磨膏,所用的织物可以是帆布、尼龙、或MICROCLOTH® 抛光织物,同时还使用一种润滑剂或扩充剂,例如METADI® 液体。如果转盘沿逆时针方向转动,我们就应当手握试样在转盘上沿顺时针方向转动,同时应注意使试样垂直于织物表面,抛光进行约2分钟。下一道工序有不同方案,一些人先使用0.3μm α氧化铝的水悬浮液,然后使用0.05μm γ氧化铝的水悬浮液继续抛光。另一些人则愿意先使用1μm 金刚石磨膏,然后使用0.05μm γ氧化铝的水悬浮液继续抛光。这就是所谓的“传统方法”,大约有8道工序,尽管会因人而异,但结果却相当接近。总的说来,这些工序最常使用的织物是MICROCLOTH抛光织物,但是也会使用其它一些织物。 表1:不同标准粒度对照表 美国粒度标准 (ANSI/CAM) 欧洲粒度标准 (FEPA P) 大约尺寸 (μm) 60 60 250 80 80 180 100 100 150 120 120 106 150 150 90 180 180 75 220 220 68 240 P280 52 280 P360 42 320 P400 34 400 P800 22 600 P1200 14 800 P2400 8 1000 P4000 5 尽管采用上述方法制备的试样,在获得没有制备瑕疵的基体显微组织方面,通常还是令人满意的,但是对于边缘的保持却不算好;也就是说,边缘常常被磨成圆角,结果在显微镜下观察时不能清晰聚焦。曾经尝试过许多办法来克服这一问题。通常保护边缘的最后一招就是采用化学镀镍。也试验过不同类型的镶嵌材料并加入不同的填料、也尝试过使用其它的边缘支撑体,例如将假试样和细钢粒等放入镶嵌材料,以增加试样边缘的平整性。这些都是金相学的“魔术”,但是仍旧难以获得良好的边缘保持。 随着“大烟囱”工业在上世纪70年代和80年代的衰退,金相技术人员成为岌岌可危的群体,寻求自动化和更好的办法已日益明显。镶嵌压力机的引入,使得不论使用热固性镶嵌材料或是热塑性镶嵌材料时,试样都是在压力保持下自动冷却到室温,使边缘平整性得到很大的改善。自动抛光装置也大大地改善了试样边缘的平整性。现今制备的试样,其边缘已经能很容易地在放大500倍或更高的倍数下进行显微摄影。当然,试样本身的性质也很重要。比较硬的材料能更容易制备出平坦的边缘。与此同时,任何一种材料,如果直至边缘都具有均匀的显微组织,也要比边缘较软的试样(此时边缘保持平坦最为重要)更容易制备。 对旧时代人们的新震撼 与设备改善的同时,出现了新的消耗器材产品,它改变了金相学的传统方法。在本期技术评论中,我们将介绍使用这些新产品进行抛光试验的结果。试样制备的自动化促进研制出许多新型制备表面,这些制备表面可用来去除切割带来的损伤,并使装在夹持器上的所有试样都处于同一平面。对于一个半自动系统,普通的SiC砂纸可用于此工序。尽管SiC砂纸的使用寿命不长,对于许多材料, SiC砂纸仍然是最有效的磨制表面。对于一个全自动系统,例如VANGUARD™ 抛光系统,SiC砂纸仍可用于磨成平面工序,但是这不是一个理想的解决办法,因为每一个夹持器所装的试样完成此工序后,都需要更换砂纸。已经有许多长寿命制备表面可以取代SiC砂纸。其中一种就是ULTRA-PREP™金属粘接或树脂粘接的金刚石磨光盘。金属粘接磨光盘的直径有73毫米、203毫米、305毫米(2.875英寸、8英寸、12英寸)三种,而树脂粘接磨光盘的直径有8英寸和12英寸两种。一定尺寸的金刚石磨料和粘接剂(载体)以高密度的规则点状涂镀在盘的基底上。为了满足许多种材料的需要,BUEHLER®公司生产的这类磨光盘的金刚石磨料尺寸范围很广,对于金属粘接盘有6种尺寸,从125μm到6μm;对于树脂粘接盘有30μm、9μm、3μm 三种。根据所需制备的材料不同,我们可以在磨成平面工序以外使用这类磨光盘。这一概念可以通过不同类型材料的例子加以说明。 高硬度材料 许多金相技术人员的工作对象是非常硬的材料和陶瓷材料;例如切削工具材料和工具合金。我们翻箱倒柜找出一些有意思的硬材料试样:氧化铬—氧化铝刀具、陶瓷合金(氧化铝—30%TiC)刀具、T15粉末冶金高速钢、D2钢、440C钢。所有这些试样都经过充分的淬火硬化处理。尽管这五种材料的硬度差别很大,我们仍把这些试样放在一个中心加栽的夹持器上,用一台直径为203毫米(8英寸)的ECOMET® 3/AUTOMET® 2型半自动抛光机进行制备。每一块试样在每一道工序后都拍摄显微照片。表2列出这些硬材料的制备工序。 表2 非常硬的材料的制备工序 工序 制备表面/磨料 转速,转/分 方向 时间,分 1 45μm ULTRA-PREP磨光盘* 300 相向 2 2 15μm ULTRA-PREP磨光盘* 300 相向 1 3 6μm ULTRA-PREP磨光盘* 300 相向 1 4 1μm METADI Supreme 金刚石,TRIDENT织物 150 相向 3 5 MASTERMET胶体状二氧化硅,CHEMOMET织物 150 相向 2 *金属粘接磨光盘 由于这些材料非常硬,我们决定前三道工序连续使用ULTRA-PREP磨光盘,金刚石磨料的平均尺寸分别为45微米、15微米、6微米。在第一道工序,试样用45微米金刚石盘磨光,直到试样都处于同一平面,这大约需要2分钟。采用相向转动,即AUTOMET动力头与ECOMET底盘的转动方向相同,都是逆时针方向转动。每块试样所受的力为27 N(6磅),底盘的转速为300转/分,用水作冷却剂。第二道工序使用15微米磨盘,第三道工序使用6微米磨盘,每道工序使用的参数相同,但是时间均为1分钟。接着,我们使用1微米METADI Supreme 多晶金刚石浆液,并使用我们的TRIDENT® 新型织物,这是一种无绒毛的醋酸纤维素编织物,对保持边缘平整性效果非常好。抛光时的转速为150转/分,与动力头也是相向转动,每块试样的受力为27 N(6磅),时间为3分钟。最终抛光使用MASTERMET® 胶体状二氧化硅和CHEMOMET® 织物,这是一种人工合成的耐腐蚀的抛光织物,抛光时间为2分钟,其余参数相同。 图1以T15粉末冶金高速钢试样为例,示出这种硬材料在每一道工序后的显微照片。从放大100倍的照片可以看出,边缘的保持非常好。图2A示出这块试样的边缘经过腐蚀后放大500倍的显微组织照片,可以看出试样已经氧化和脱碳,其深度达到40微米(0.0016英寸)。图2B至2E为其余硬试样的边缘放大500倍的显微组织照片;所有试样的边缘都得到很好的保持。陶瓷合金刀具中都有一些孔隙。还可以看到D2试样的表面有氧化皮和晶界氧化(图2D),如果不经腐蚀,可以看得最清楚;440C试样的表面不规则、但没有脱碳(图2E)。 A B C D E 图1. T15粉末冶金高速钢试样边缘放大100倍的显微照片: A) 用45微米ULTRA-PREP™ 磨盘磨光; B) 用15微米ULTRA-PREP™ 磨盘磨光;C) 用6微米ULTRA-PREP™ 磨盘磨光;D) 用1微米多晶金刚石在TRIDENT™ 织物上抛光;E) 用胶体状二氧化硅在CHEMOMET™ 织物上抛光。 A B C D E 图2. 陶瓷和硬金属试样边缘,按照表2的步骤抛光后放大500倍的显微照片,示出非常好的边缘平整性: A) T15高速钢(淬火及回火)并用Vilella试剂腐蚀;B) 氧化铝—30%TiC陶瓷合金;C) 氧化铬—氧化铝刀具;D) D2工具钢(淬火及回火);E) 440C马氏体不锈钢(淬火及回火并用Vilella试剂腐蚀)。 中等硬度试样 在本试验中,我们打算制备硬度范围宽广(但低于前一组试样)的三块试样,使用同一种夹持器和几乎相同的制备步骤。我们预期会产生一些问题,结果不出所料!所选择的试样为:PH13-8Mo沉淀硬化不锈钢、退火的M2高速钢(脱碳)试样、冷作硬化的Cu-20%Zn α黄铜。所有三块试样的平整性都非常好,但是黄铜试样发生了点蚀。图3分别示出其照片。 A B C 图3。中等硬度至低硬度金属试样的边缘按照表2的步骤制备后的放大100倍显微照片:A) PH13-8Mo时效硬化不锈钢,B) M2高速钢退火后,C) Cu-30%Zn冷拔α黄铜(注意有点蚀)。 我们用另一种四工序的当代制备步骤重新对这三块试样进行制备,见表3。我们仍然使用45微米ULTRA-PREP磨盘,将所有试样处于同一平面,但此时动力头的转动方向与磨盘的转动方向相反。然后再用9微米的METADI Supreme多晶金刚石磨料并在ULTRA-PAD™ 聚 表3:中等硬度至低硬度材料的制备步骤 工序 制备表面/磨料 转速,转/分 方向 时间,分 1 45μm ULTRA-PREP磨光盘* 300 反向 2 2 9μm METADI Supreme 金刚石,ULTRA-PAD织物 150 反向 6 3 3μm METADI Supreme 金刚石,TEXMET 1000织物 150 相向 3 4 MASTERMET胶体状二氧化硅,CHEMOMET织物 150 相向 2 *金属粘接磨光盘 酯树脂硬编织衬垫上磨光6分钟,磨盘转速为150转/分,与动力头反向转动。接下来用3微米的METADI Supreme多晶金刚石磨料并在TEXMET® 1000非编织、无绒毛的化学纤维抛光衬垫上磨光3分钟,转盘的转速为150转/分,与动力头相向转动。最后一道工序是用MASTERMET胶体状二氧化硅悬浮液在CHEMOMET织物上抛光2分钟,转盘转速为150转/分,与动力头相向转动。图4示出M2和PH13-8Mo试样边缘放大500倍的显微组织照片。可以看出M2试样表面的脱碳情况和PH13-8Mo试样表面的氧化物。图5示出α黄铜 A B 图4。试样按照表3的步骤制备后、边缘放大500倍的显微组织照片:A) 退火后的M2试样(注意表面的氧化和脱碳),B) PH13-8Mo沉淀硬化不锈钢(注意表面的氧化物)。 A B C D E 图5。Cu-20%Zn冷拔α黄铜的边缘,按照表的各步骤制备后、边缘放大100倍的显微组织照片:A) 用45微米金属粘接金刚石磨盘磨光;B) 用9微米的多晶金刚石在ULTRA-PAD织物上磨光;C) 用3微米的多晶金刚石在TEXMET 1000织物上磨光;D) 用胶体状二氧化硅在CHEMOMET织物上抛光;E) 经过腐蚀后显示出优异的边缘保持。 试样的表面在每一道工序后的显微照片。可以看出,边缘保持得特别好,而且经过腐蚀后,显微组织得以恰当地显示出。 软材料 表3列举的制备步骤再加上振动抛光作为最后一道工序可以用来制备某些低硬度材料。在本试验中再增选两块铜合金试样:退火的Cu-20%Zn α黄铜和轻微冷作硬化的Cu-40%Zn α + β黄铜。图6为这三个铜基合金经过在VIBROMET II型振动抛光机上用MASTERMET胶体状二氧化硅抛光一个半小时后并经过等量的NH4OH和3%H2O2腐蚀后的显微组织。试验结果接近完美,显微组织照片达到出版水平。 A B C 图6。铜基合金按照表3列举的步骤再加上用胶体状二氧化硅磨料振动抛光后的显微组织:A) 冷拔Cu-20%Zn α黄铜,B) 冷拔并退火的Cu-20%Zn α黄铜,C) 轻微冷拔的Cu-40%Zn α + β黄铜。 所有试样均用氢氧化铵和过氧化氢腐蚀。(A) 和 (B) 的放大倍数为100,(C) 的放大倍数为200。 三块A356铸态铝合金试样、两块2011-T3和6061-T6变形铝合金试样、还有一块铝青铜(Cu-11.8%Al) 试样经过热处理得到马氏体组织后,也准备采用表3列举的四工序步骤进行制备。但是,45微米的金属粘接磨光盘对于铝合金并不合适,这也不足为奇。因此,我们采用30微米的树脂粘接ULTRA-PREP金刚石磨光盘完成磨成平面工序,这种制备表面的作用不那么强,效果令人相当满意。表4列出这个四工序制备步骤。对于工序1和工序2,每块试样所受的力为18 N(5磅);对于工序3和工序4,每块试样所受的力为22 N(6磅)。 表4:铝合金试样的制备步骤 工序 制备表面/磨料 转速,转/分 方向 时间,分 1 30微米ULTRA-PREP磨盘* 300 反向 2 2 9μm METADI Supreme 金刚石,ULTRA-PAD织物 150 反向 5 3 3μm METADI Supreme 金刚石,TEXMET 1000织物 150 相向 3 4 MASTERMET胶体状二氧化硅,CHEMOMET织物 120 相向 2 *树脂粘接磨光盘 图7为三块A356铝合金试样中的一块经过每一道工序后,试样边缘的显微组织。图8中的(A) 和 (B) 最后还进行30分钟的短时间振动抛光。 A B C D 图7。A356铸态铝合金试样按照表4列举的制备步骤每一道工序后的显微照片:A) 30微米ULTRA-PREP磨光盘,B) 9μm METADI Supreme 多晶金刚石磨料和ULTRA-PAD织物,C) 3μm METADI Supreme 多晶金刚石磨料和TEXMET 1000织物,D) 胶体状二氧化硅磨料和CHEMOMET织物。 A B C 图8。A) 经过热处理的铝青铜(Cu-11.8%Al)试样的显微组织,正交偏振光(200X),B) A356铸态铝合金的表面用0.5%HF腐蚀后的显微组织;C) 2011-T3铝合金的显微组织(用Keller试剂腐蚀,500X)。显微组织照片 (A) 和 (B) 最后在VIBROMET II型振动抛光机上用MASTERMET胶体状二氧化硅磨料抛光30分钟。 结论 上述试验表明,ULTRA-PREP金刚石磨光盘可以有效地用作当代金相试样制备步骤的第一道磨成平面工序。短绒毛和无绒毛织物可以保证边缘的平整性。硬编织、无绒毛的ULTRA-PAD聚酯型织物作为磨成平面后的第一道工序是理想的,适用于范围广泛的材料。当使用较细的金刚石磨料时,无绒毛的TEXMET 1000和TRIDENT织物都能够保持试样的平整性并能提供有效的材料去除速率。CHEMOMET织物与胶体状二氧化硅和其它最终抛光用悬浮液配合使用,效果都很好。边缘平整性能够得到保持,浮突能够很容易地得到控制,重现性也好。如果要求获得出版质量的显微组织照片,特别是当磨痕很难去除时,建议使用振动抛光。这些以及其它器材为当代试样制备的挑战提供了有效的手段。 (正文完) 新产品! TRIDENT™ 抛光织物 ■ 一种通用的粗抛光织物,可用于从软到非常硬的试样 ■ 高材料去除速率、变形较小 ■ 采用独特的“TD”编织技术 ■ 耐用 — 使用寿命为其它类似合成纤维编织物的两倍 ■ 适用于范围广泛的材料领域,包括电子器件、铝合金、铜合金、热喷涂、钢 ■ 压敏胶(PSA)背衬,装卸方便 ■ 与METADI® 和METADI SUPREME® 金刚石悬浮液配合使用最为理想 上图 下图 (上图)用TRIDENT抛光织物制备的试样,用以显示其显微组织特征。测出其表面粗糙度(Ra)为9微米。(下图) 用与以上织物类似的尼龙织物制备的试样。测出其表面粗糙度(Ra)为11.4微米,比使用上一种织物所得的粗糙度增加约27%。与尼龙织物相比较,TRIDENT抛光织物产生的磨痕更均匀、表面变形更小。 如果希望获得更多的信息,请打电话给BUEHLER公司并要求得到FN01028号样本 ——————————————————————————————————————— ULTRA系列抛光织物 关键性的试样制备要求抛光织物具备极好的使用性能,即材料去除速率高、使用寿命长、以及表面精整优良。BUEHLER® ULTRA系列的抛光织物就是为了满足试样制备的需求、为实际上任何试样的制备任务提供一个经济的解决方案而研制的。 ULTRA系列抛光织物共有三个类型,可用于任何制备序列,从磨成平面直到最终抛光。 ULTRA-PLAN™ 抛光织物是一种不锈钢丝网编织物,基底为树脂,以提供一些弹性。当与METADI® 金刚石磨料配合使用时,ULTRA-PLAN抛光织物能够产生高的材料去除速率。ULTRA-PLAN是用于磨成平面工序的理想制备表面。 ULTRA-PAD™ 抛光织物是一种硬的低绒毛树脂基织物,用于试样制备的无损伤阶段。ULTRA-PAD抛光织物的主要应用对象为比较硬的金属(硬度等于或大于120 HV的铁基和非铁基金属)和陶瓷。由于这种织物的材料去除速率高,使用寿命长,上述材料的试样可以很快地制备出。BUEHLER METADI金刚石磨料产品中,15-3微米范围的磨料可以和这种织物配合使用。 ULTRA-POL™ 抛光织物是一种编织的丝绸织物并有压敏胶(PSA)衬底以便于使用。这种织物可以和6微米或更细的金刚石磨料配合使用。 ULTRA-PREP系列金刚石磨光盘 BUEHLER® ULTRA-PREP™ 树脂粘接或金属粘接金刚石磨光盘可以进行更精确、更方便、以及成本更低的试样制备。 试样制备过程中,要达到试样的平整性通常是比较困难和昂贵的。砂纸的磨耗不均匀,无法达到所需的平整性。磨料粘接的“磨光砂轮”要求使用高速磨光机,并会引入破坏损伤或严重的变形。传统的金刚石盘会大大地降低切削效率,因为它会使磨屑聚集。 ULTRA-PREP金刚石磨光盘的设计就是为了消除磨光带来的这类问题,并可用于任何试验室使用的磨光机或抛光机。 优良的表面精整 ULTRA-PREP金刚石磨光盘的制造使金刚石磨料以一种规则的点状阵列准确地涂敷在基底上。这种以规则的点状阵列涂敷的金刚石磨料,使试样能在较短的时间内获得优良的表面精整。金属粘接的磨光盘中,金刚石磨料的尺寸有6微米、9微米、15微米、45微米、70微米、125微米等规格。树脂粘接的磨光盘中,金刚石磨料的尺寸有3微米、9微米、30微米等规格。 便捷 磨盘背后有胶,可以很容易地附着在任何转盘上。 高性价比 磨光盘的金刚石表面用镀镍法粘接在一个柔性的衬底上,使用寿命长。 照 片 ———————————————————————————————— 技术提示 问:我能够使用比您在磨成平面工序中使用的ULTRA-PREP磨盘更粗的粒度吗? 答:对于硬材料,您可以使用比我们用过的、更粗的粒度,BUEHLER公司生产的ULTRA-PREP磨光盘中,金属粘接金刚石磨料的规格中有125微米和70微米,大约相当于SiC砂纸中的120号和180号。我们决定使用45微米的磨光盘作为第一道工序是为了看它是否能在合理的时间内从试样表面去除足够的材料。只要有可能,永远应使用最细的磨料,因为它所产生的损伤最小。对于树脂粘接的ULTRA-PREP磨光盘,我们使用最粗的磨料,即30微米。然而,对于软金属则应当使用树脂粘接磨光盘,也没有必要选用较粗的磨料,因为这些金属和合金(以及其它软材料)很容易被磨掉。 问:这类磨光盘的寿命有多长? 答:这是一个很难回答的问题,原因有以下几点。首先,如果您一直用来制备硬材料,磨光盘的寿命可能不如您制备不那么硬的材料时的寿命长。其次,我们预期使用寿命可能还与使用条件(包括可能误用的情况)有关,而且可能还与所用的转速和压力有关。因此很难一概而论。在我们的实验室,我们还没能进行寿命试验,因为将一个磨光盘磨耗掉需要相当长的时间,这种磨光盘的确具有非常好的耐磨特性。或许我们的用户中有经常制备大批量试样的,希望他们能够告诉我们某一给定磨光盘能够制备多少装满试样的夹持器。 问:你们这些老时代的人是否还喜欢使用箍紧的织物,你们是否使用背层有压敏胶(PSA)的织物? 答:尽管我们属于年长者,但是我们不守旧!我们的熟人中的确有些还使用箍紧的织物,并坚信只能这样做。BUEHLER公司的确也出售若干没有背胶的织物。然而,与背层没有压敏胶(PSA)的织物相比,有压敏胶(PSA)的织物可利用的面积较大。如果您使用自动抛光装置,箍紧的织物要比有压敏胶(PSA)的织物更容易被扯破,特别是使用未经镶嵌的试样。如果用手工进行抛光,箍紧的织物会更理想些,而我们这些老时代的人并不喜欢这样做! 问:为什么使用自动镶嵌压力机会使边缘保持得到改善? 答:在使用一台非自动的“传统”镶嵌压力机时,操作者时常会在成型温度(约为149ºC或300ºF)保持5分钟后就会将用热固性树脂镶嵌的试样趁热压出。试样随后冷却到室温(有时金相技术人员还把试样放入水中冷却以便能更快地进行随后的制备)。但是在冷却过程中,镶嵌材料,例如酚醛树脂,以及试样都会产生收缩,但是收缩速率不同。这一收缩速率(热膨胀系数)的差别使得镶嵌材料与试样分离,从而产生了缝隙。这一缝隙促使边缘形成圆角,因为边缘附近没有起支撑作用的镶嵌树脂。如果冷却加速进行,问题的严重性就会增加。如果将镶嵌的试样在压力保持下冷却到室温或略高于室温,则会阻止这一缝隙的形成 – 这会使您的日子以及我的日子都会过得更加有趣!除了边缘平整性得到改善外,没有收缩缝隙也避免发生残液溢出的问题,使得试样的清理和干燥更加容易。 问:请问金属粘接和树脂粘接的ULTRA-PREP磨光盘到底有什么区别,特别是在使用方面? 答:金属粘接是用电解镀镍法将磨料颗粒牢固地固定住。树脂粘接则像是用一层胶将磨料颗粒固定住。金属粘接更坚固,使得这种磨光盘更适于较硬材料的磨光。如果软金属用金属粘接磨光盘磨光时,在镀镍层和某些软金属,例如铝,之间可能会发生粘附。粘附会导致铝与磨光盘附着并使铝的表面撕裂。树脂粘接不会引起附着并避免产生这一问题。非常硬的金属也能够用树脂粘接磨光盘进行磨光,但是它的使用寿命不如金属粘接磨光盘那样长,而且它的材料去除速率也较低。然而,使用树脂粘接磨光盘,试样的表面精整要优于使用同一尺寸磨料的金属粘接磨光盘。 如果您有问题希望得到解决,或者您有解决某一问题的办法并认为对我们的读者有帮助, 请写信、打电话、或发传真到: BUEHLER LTD. -BEIJING OFFICE: 联系人:史春辉 电话:010-85631122-823,13901312374;传真:010-85615320 E-mail: michael.shi@ap.emrsn.com BUEHLER LTD. ■ George Vander Voort 电子邮件地址:gfvandervoort@compuserve.com (mailto:gfvandervoort@compuserve.com) 41 Waukegan Road, Lake Bluff, Illinois 60044 电话:(847) 295-6500 传真:(847) 295-7942 网址:http://www.buehler.com (http://www.buehler.com) 1-800 BUEHLER (1-800-283-4537) PAGE 10

确定

还剩8页未读,是否继续阅读?

美国标乐为您提供《样品制备中方法与过程检测方案(切割机)》,该方案主要用于其他中方法与过程检测,参考标准--,《样品制备中方法与过程检测方案(切割机)》用到的仪器有

相关方案

更多