方案详情

文

本文利用岛津公司的AG-X Plus电子万能试验机,配合全自动引伸计SIE-560SA、宽度规SGW-5与特制夹具建立一个单轴拉 伸试验与一个面内反向加载试验,分别获得材料相关性能数据。通过所得数据对部件进行CAE分析。通过CAE分析结果得出结论, 采用岛津AG-X Plus电子万能试验机实测数据成功实现复杂形状汽车零件冲压成形高精度仿真的实例,其中通过平面内反向加载的试 验结果其数据更是大大提高了与实际冲压成形零件的轮廓精度符合率。

方案详情

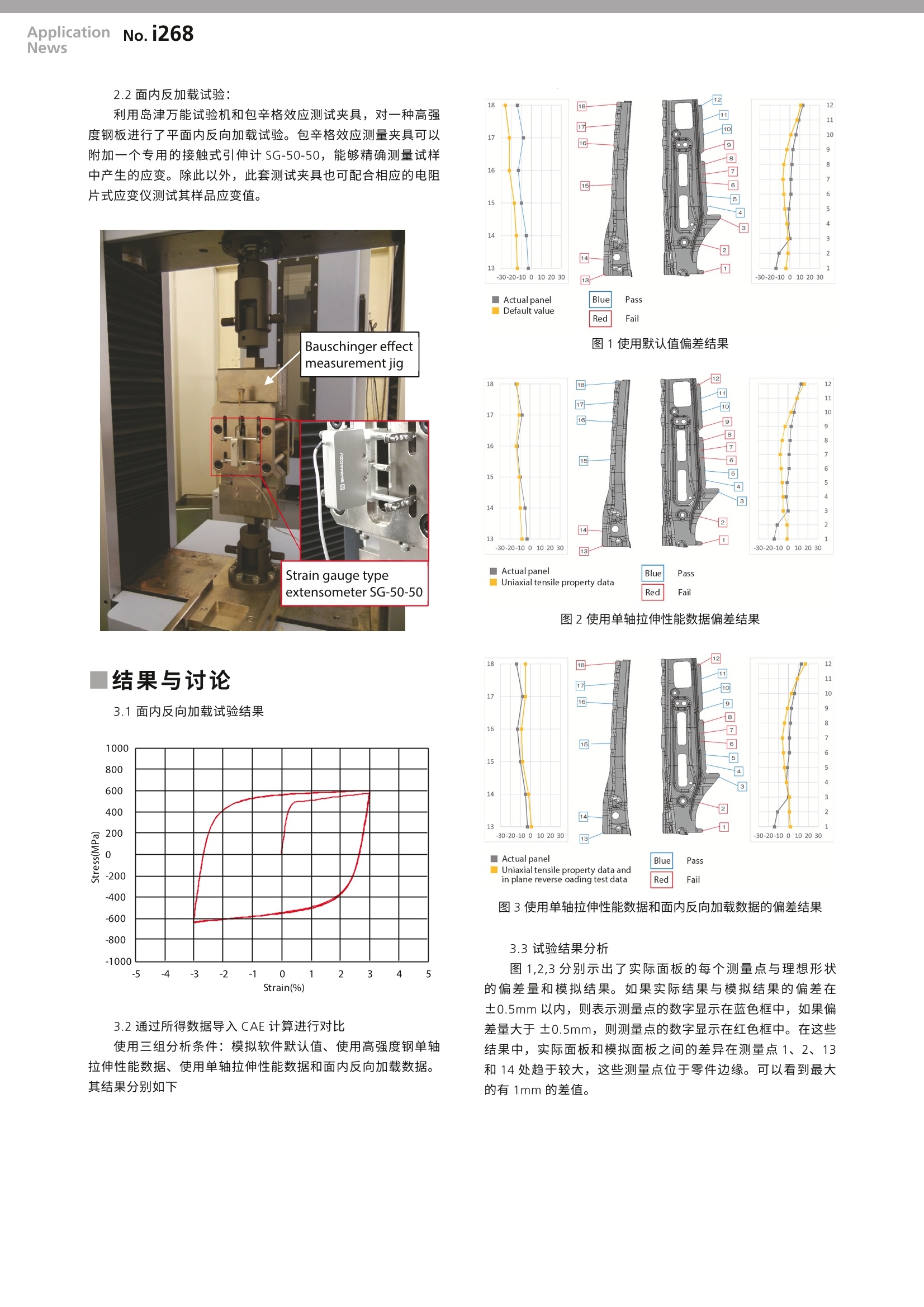

LAAN-A-AG-E027 Application卜No.i268News 用户服务热线电话: 800-810-0439400-650-0439 考虑包辛格效应的高强度钢参数对CAE 计算精度的提升 No.i268 摘要:本文利用岛津公司的AG-X Plus 电子万能试验机,配合全自动引伸计 SIE-560SA、宽度规 SGW-5与特制夹具建立一个单轴拉伸试验与一个面内反向加载试验,分别获得材料相关性能数据。通过所得数据对部件进行 CAE 分析。通过 CAE分析结果得出结论,采用岛津 AG-X Plus 电子万能试验机实测数据成功实现复杂形状汽车零件冲压成形高精度仿真的实例,其中通过平面内反向加载的试验结果其数据更是大大提高了与实际冲压成形零件的轮廓精度符合率。 为了提高运输机械的燃油效率,要求降低车辆的重量。使用高强度钢作为减轻重量的一种方法已引起注意,因为可以用较薄的材料设计车身。然而,在使用高强度钢时,冲压成形后容易产生形状缺陷,修改制造模具所需的时间和成本过高是一个问题。尽管回弹是形状缺陷的一个因素,但近年来,随着 CAE (ComputerAided Engineering) 分析技术的进步和个人计算机计算速度的提高,回弹现象预测的精度也有所提高。CAE 分析作为一种缩短开发时间、实现大幅度降低成本的技术,在冲压模具生产中也得到了广泛的应用。 一般金属材料的性能能(默认值)预先记录在 CAE分析中使用的冲压成形模拟分析软件中,并且可以使用这些值进行简单的 实验部分 1.1仪器 AG-X Plus 电子万能试验机 SIE-560SA全自动引伸计SGW-5 应变式宽度规 1.2分析条件 单轴拉伸控制方式:应变控制 单轴拉伸试验速率:0.005/s 试验温度:室温 面内反向加载控制方式:位移控制 面内反向加载试验速率:1mm/min 传感器容量:100KN 引伸计标距:50mm 试样参数:按照 JIS Z 2241 制作成哑铃形5 平面内方向加载应变:+3%和-3% 分析。但是,如果不进行修正,使用默认值直接进行模拟分析,结果与冲压成形产品的实际形状尺寸会出现较大差异。这就意味着,为了获得高精度的冲压成形模拟,必须使用材料试验机获得各种精确性能值,并将这些值应用到模拟分析中。 如本文所述,利用单轴拉伸试验和面内反向加载试验获得的材料性能精确数据。 采用岛津AG-X Plus 电子万能试验机进行试验、数据计算。介绍了一个利用实测数据,成功实现复杂形状汽车零件冲压成形高精度仿真的实例,大大提高了仿真分析与实际冲压成形零件的轮廓精度符合率。 试验介绍 2.1单轴拉伸试验: 采用岛津万能试验机、自动伸长仪、宽度计等进行单轴拉伸试验,获得了拉伸强度、弹性模量和R值等拉伸性能数据。 利用岛津万能试验机和包辛格效应测试夹具,对一种高强度钢板进行了平面内反向加载试验。包辛格效应测量夹具可以附加一个专用的接触式引伸计 SG-50-50,能够精确测量试样中产生的应变。除此以外,此套测试夹具也可配合相应的电阻片式应变仪测试其样品应变值。 1结果与讨论 3.1面内反向加载试验结果 3.2通过所得数据导入 CAE 计算进行对比 使用三组分析条件:模拟软件默认值、使用高强度钢单轴拉伸性能数据、使用单轴拉伸性能数据和面内反向加载数据。其结果分别如下 图1使用默认值偏差结果 图2使用单轴拉伸性能数据偏差结果 图3使用单轴拉伸性能数据和面内反向加载数据的偏差结果 3.3试验结果分析 图1,2,3分别示出了实际面板的每个测量点与理想形状的偏差量和模拟结果。如果实际结果与模拟结果的偏差在±0.5mm以内,则表示测量点的数字显示在蓝色框中,如果偏差量大于±0.5mm,则测量点的数字显示在红色框中。在这些结果中,实际面板和模拟面板之间的差异在测量点1、2、13和14处趋于较大,这些测量点位于零件边缘。可以看到最大的有1mm的差值。 由图2和图3可以分析对比出计算与分析条件同是单轴拉伸条件下有无考虑包辛格效应的的模拟结果差异。在测量点1和2,实际面板和模拟结果之间的差异量增加,但在测量点13和14,差异量减少。除此之外,差量保持在±0.5mm 范围内的测量点数量也增加了,轮廓精度符合率提高到61%。另一方面,使用图3中的单轴拉伸性能数据和面内反向加载数据与默认值模拟结果比较,在部件前侧有特别大的改进。基于这些事实,发现应用单轴拉伸试验获得的材料特性数据并加上考虑包辛格效应的面内反向载荷试验所获得的数据,对于实现冲压成形模拟分析的高精度是十分重要的。 结论 本研究使用岛津电子万能试验机 AG-X Plus, 使用包辛格效应试验系统对高强度钢在汽车部件 CAE 计算分析中的所需的分析数据进行测试,使用该数据与使用默认数据取得的结果进行比较,可以表明使用包辛格效应对高强度钢的测试分析具有重大意义。 ( 岛津企业管理(中国)有限公司岛津(香港)有限公司 ) ( *本资料未经许可不得擅自修改、转载、销售; ) ( http://www.shimadzu.com.cn ) ( *本资料中的所有信息仅供参考,不予任何保证。如有变动,恕不另行通知。 ) 为了提高运输机械的燃油效率,要求降低车辆的重量。使用 高强度钢作为减轻重量的一种方法已引起注意,因为可以用较薄 的材料设计车身。然而,在使用高强度钢时,冲压成形后容易产 生形状缺陷,修改制造模具所需的时间和成本过高是一个问题。 尽管回弹是形状缺陷的一个因素,但近年来,随着CAE(Computer Aided Engineering)分析技术的进步和个人计算机计算速度的提 高,回弹现象预测的精度也有所提高。CAE分析作为一种缩短开 发时间、实现大幅度降低成本的技术,在冲压模具生产中也得到 了广泛的应用。 一般金属材料的性能值(默认值)预先记录在CAE分析中使 用的冲压成形模拟分析软件中,并且可以使用这些值进行简单的分析。但是,如果不进行修正,使用默认值直接进行模拟分析, 结果与冲压成形产品的实际形状尺寸会出现较大差异。这就意味 着,为了获得高精度的冲压成形模拟,必须使用材料试验机获得 各种精确性能值,并将这些值应用到模拟分析中。 如本文所述,利用单轴拉伸试验和面内反向加载试验获得的 材料性能精确数据。 采用岛津AG-X Plus电子万能试验机进行试验、数据计算。 介绍了一个利用实测数据,成功实现复杂形状汽车零件冲压成形 高精度仿真的实例,大大提高了仿真分析与实际冲压成形零件的 轮廓精度符合率。

确定

还剩1页未读,是否继续阅读?

岛津企业管理(中国)有限公司为您提供《汽车部件中拉伸强度、弹性模量、R值检测方案(万能试验机)》,该方案主要用于其它零部件中可靠性能检测,参考标准--,《汽车部件中拉伸强度、弹性模量、R值检测方案(万能试验机)》用到的仪器有

相关方案

更多

该厂商其他方案

更多