方案详情

文

本研究开发的振幅震荡模式,即三段式控制振幅震荡模式的流变测试方法,通过表征模拟印刷过程中浆料的粘弹模量的变化,有效地揭示了浆料的流变性质对精细丝网印刷工艺条件的适应性。此方法不仅能简单高效地实现了对浆料的筛选,而且对浆料的配方改进具有很好的指导意义。

方案详情

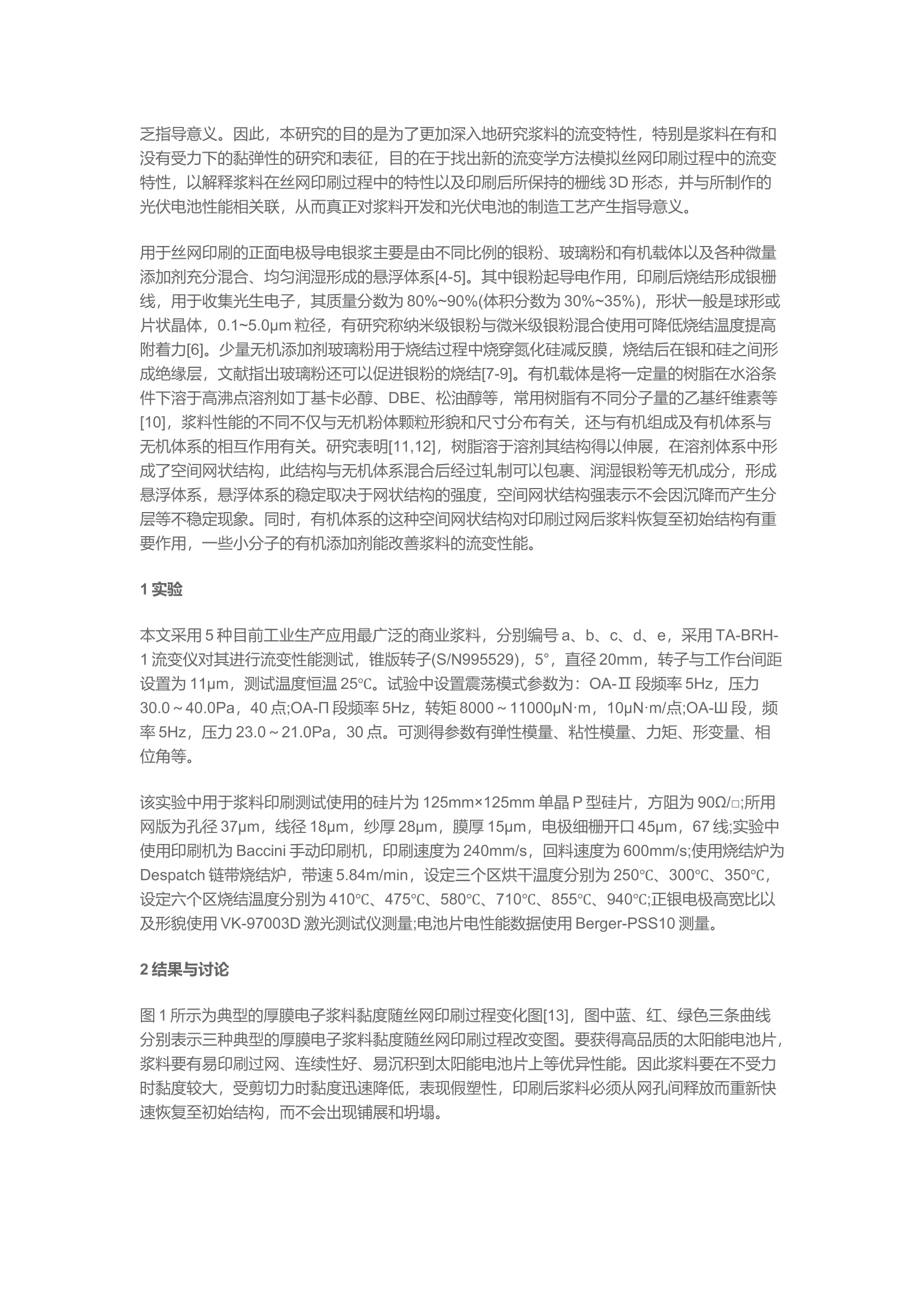

摘要 高效光伏电池要求正银电极“细栅密植”,要获得栅线细和形貌好的正面电极,对导电银浆的要求是易过网、流平性好和高宽比大,即对浆料的流变学性能有特殊要求。印刷是一个动态过程,故传统的测试参数黏度和触变指数不能完全应用于对浆料印刷的指导。主要探讨导电银浆的流变学性能与实际印刷的关系,开发了简单的实验测量模式,通过对几种商业浆料的对比测试,发现该方法行之有效。同时,利用复杂模量和相位角可解释浆料的印刷和高效评价浆料的印刷性能。 正面电极作为太阳能电池的重要组成部分,主要起收集电流的作用,同时对电池的受光面和串联电阻有决定性的影响。因此,正面电极是影响太阳能电池转换效率的重要因素之一。在实验室高效晶体硅太阳能电池制造工艺中,使用成本昂贵的蒸镀工艺制作电极,如采用Ti/Pa/Ag结构来降低接触电阻,增加与硅底的附着力[1]。而在实际工业生产中,为降低生产成本,常采用导电性能优越的银浆料,用丝网印刷的工艺制作正面电极,再通过快速烧结工艺使电极与硅基底形成良好的欧姆接触[2]。电子浆料是制造厚膜元件的基础材料,是一种由固体粉末和有机溶剂经过三辊轧制混合均匀的膏状物,在现代电子科技业运用非常广泛。晶硅太阳电池有两条主栅和多条细栅平行排列在镀有氮化硅减反膜的N型半导体上,为减小遮光效应和获得较小线阻,要求线宽要小,线高要大,附着力和电导性能优良。而在实际生产中,印刷后栅线是有限制的,烧结后50μm宽、20μm高意味着要印刷出40μm宽、30μm高的栅线,而大规模的生产中往往高质量要让步于高效率,故高宽比会更小,约为70μm宽,10μm高。丝网印刷的尺寸和质量决定于印刷用模版、印刷参数、浆料性质和电池表面性质。太阳能电池的栅线制作生产技术源于PCB并作了改进[3]。在实际生产中,印刷操作员主要结合印刷技术水平与印刷参数进行结果优化,对浆料的本身性能却没有深刻的认识,不仅对不同浆料表现的可印刷性、质量以及最终栅线产生影响,还影响烧结后线的密度以及与N型硅半导体的接触效果,其中最主要的是浆料有无可优化的印刷性。现在大规模推广使用的太阳能电池浆料已经具备了良好的接触性与导电性能,而真正的瓶颈印刷适应性能的研究却无明显进展。目前广泛使用对浆料流变性表征的参数主要有两个:(1)特定剪切速率下的黏度,例如常用的剪切速率为10s-1下的黏度;(2)触变指数,也称触变系数,反映浆料在剪切力作用下的触变性,实际应用中惯用剪切率在10s-1下的黏度与100s-1下的黏度比值作触变系数值。几种常用电子银浆的黏度与触变系数值见表1。本实验中黏度测定使用TA-BRH-1流变仪,转子为锥版转子(S/N995529),5°,直径20mm,转子与工作台间距为11μm。 这两种参数虽然在一定程度上对浆料的流变特性有表征意义,但是却不能表征最重要的印刷性能,这是由于实际印刷是一个动态的过程,在印刷前浆料几乎不受力的作用,基本处于静止状态,印刷时浆料受到很大的挤压,剪切变稀,流动性增强,从而通过丝网后沉积在硅片上,此时浆料不再受力,浆料有回弹至其初始结构的趋势。整个过程在1s内完成,浆料的黏度参数和触变指数往往不能和浆料的丝网印刷特性以及印刷后所保持的栅线形态相关,在实际应用中缺乏指导意义。因此,本研究的目的是为了更加深入地研究浆料的流变特性,特别是浆料在有和没有受力下的黏弹性的研究和表征,目的在于找出新的流变学方法模拟丝网印刷过程中的流变特性,以解释浆料在丝网印刷过程中的特性以及印刷后所保持的栅线3D形态,并与所制作的光伏电池性能相关联,从而真正对浆料开发和光伏电池的制造工艺产生指导意义。 用于丝网印刷的正面电极导电银浆主要是由不同比例的银粉、玻璃粉和有机载体以及各种微量添加剂充分混合、均匀润湿形成的悬浮体系[4-5]。其中银粉起导电作用,印刷后烧结形成银栅线,用于收集光生电子,其质量分数为80%~90%(体积分数为30%~35%),形状一般是球形或片状晶体,0.1~5.0μm粒径,有研究称纳米级银粉与微米级银粉混合使用可降低烧结温度提高附着力[6]。少量无机添加剂玻璃粉用于烧结过程中烧穿氮化硅减反膜,烧结后在银和硅之间形成绝缘层,文献指出玻璃粉还可以促进银粉的烧结[7-9]。有机载体是将一定量的树脂在水浴条件下溶于高沸点溶剂如丁基卡必醇、DBE、松油醇等,常用树脂有不同分子量的乙基纤维素等[10],浆料性能的不同不仅与无机粉体颗粒形貌和尺寸分布有关,还与有机组成及有机体系与无机体系的相互作用有关。研究表明[11,12],树脂溶于溶剂其结构得以伸展,在溶剂体系中形成了空间网状结构,此结构与无机体系混合后经过轧制可以包裹、润湿银粉等无机成分,形成悬浮体系,悬浮体系的稳定取决于网状结构的强度,空间网状结构强表示不会因沉降而产生分层等不稳定现象。同时,有机体系的这种空间网状结构对印刷过网后浆料恢复至初始结构有重要作用,一些小分子的有机添加剂能改善浆料的流变性能。 1实验 本文采用5种目前工业生产应用最广泛的商业浆料,分别编号a、b、c、d、e,采用TA-BRH-1流变仪对其进行流变性能测试,锥版转子(S/N995529),5°,直径20mm,转子与工作台间距设置为11μm,测试温度恒温25℃。试验中设置震荡模式参数为:OA-Ⅱ段频率5Hz,压力30.0~40.0Pa,40点;OA-П段频率5Hz,转矩8000~11000μN·m,10μN·m/点;OA-Ш段,频率5Hz,压力23.0~21.0Pa,30点。可测得参数有弹性模量、粘性模量、力矩、形变量、相位角等。 该实验中用于浆料印刷测试使用的硅片为125mm×125mm单晶P型硅片,方阻为90Ω/□;所用网版为孔径37μm,线径18μm,纱厚28μm,膜厚15μm,电极细栅开口45μm,67线;实验中使用印刷机为Baccini手动印刷机,印刷速度为240mm/s,回料速度为600mm/s;使用烧结炉为Despatch链带烧结炉,带速5.84m/min,设定三个区烘干温度分别为250℃、300℃、350℃,设定六个区烧结温度分别为410℃、475℃、580℃、710℃、855℃、940℃;正银电极高宽比以及形貌使用VK-97003D激光测试仪测量;电池片电性能数据使用Berger-PSS10测量。 2结果与讨论 图1所示为典型的厚膜电子浆料黏度随丝网印刷过程变化图[13],图中蓝、红、绿色三条曲线分别表示三种典型的厚膜电子浆料黏度随丝网印刷过程改变图。要获得高品质的太阳能电池片,浆料要有易印刷过网、连续性好、易沉积到太阳能电池片上等优异性能。因此浆料要在不受力时黏度较大,受剪切力时黏度迅速降低,表现假塑性,印刷后浆料必须从网孔间释放而重新快速恢复至初始结构,而不会出现铺展和坍塌。 丝网印刷过程是一个动态过程,简单的参数如黏度、触变指数不能对其印刷性能有很好的指导作用,继而开发新的测试模式对其指导是十分有必要的。JaapHoornstra等人根据浆料在不同阶段的受力不同导致黏度不同开发了三段式印刷测试,用复杂模量表征,如弹性模量与黏性模量表征浆料的性质。在印刷准备阶段,浆料基本处于静止状态,此时黏度为其初始黏度,用频率为2Hz,振幅为100μN·m对浆料进行轻微扰动,此时,浆料基本不会产生形变;第二阶段,对浆料施加20mN·m的力矩模拟浆料挤压过网的过程;第三阶段振幅降低至第一阶段以期浆料恢复结构。所用仪器为Carri-MelCLS5流变仪。该测试模式在一定程度上能够对浆料的过网性进行表征,但是对浆料的流平性及高宽比解释不够,也没有谈及对电池性能的影响。 本文在其基础上,为了更好地解决上述问题,用TA-BRH-1流变仪,开发了震荡模式,即三段式控制振幅震荡模式进行流变测试,固定测试频率5Hz,用相位角表征模拟印刷过程中浆料的粘弹模量的变化,并对五种不同的正银浆料a、b、c、d、e进行了验证测试。如图2所示,用震荡模式进行流变测试,用相位角作图表示,相位角其值为:δ=arctanG″/G′ 式中:δ为相位角;G′为储能(弹性)模量;G″为损耗(黏性)模量。 当相位角接近于0°时,G′》G″,物质在此状态下更接近于固态,我们称之为类固体状态,表示该物质“硬”;当相位角接近于90°时,G′《G″,物质在此状态下更近似于液态,我们称之为类液态状态,表示该物质“软”。在该模拟印刷过程中(如图2所示),OA-I阶段模拟印刷浆料印刷前,此时浆料受到一个较小的干扰强度20~40Pa,受此扰动,浆料主要表现出较高弹性模量(G′为103~105Pa,如图3所示),这与实际印刷前需要给浆料以扰动进行混合相吻合。在丝网印刷过程中,浆料受到刮板的挤压,产生形变,黏度下降,其弹性模量急剧下降到10-1Pa以下,导致其相位角接近90°,浆料实现了从类固体状态到类液态状态的转变,从而更加容易通过网版孔。所以OA-II阶段是模拟丝网印刷过程,此过程突然给浆料施加8000~12000μN·m,以10μN·m·s-1为增幅,持续增加扭力,不同浆料在受相同力的作用是黏性模量与弹性模量下降幅度不同,表现出不同的触变性,具有不同成分结构的浆料,下降的程度用相位角表示,如图2所示。在OA-III阶段,将所施加的扭力突然撤去,仅施加23.0~21.0Pa的较小幅度扰动,模拟印刷后浆料从网孔释放出来沉积在硅片上的状态。此时浆料内部必须迅速恢复其初始结构,黏度恢复初始黏度,浆料在硅片上形成一定的高宽形貌。 从图2可以明显观察到:a、b、d、e四种浆料在OA-Ⅱ与OA-Ⅲ时,相差不大,在OA-Ⅱ阶段相位角均能达到90°,其中a、b响应速度较快,相位角很快达到90°;d响应较慢但最终相位角达到90°;e浆料受到突然增加的扭力时,其相位角响应缓慢,弹性模量不易降低,在扭力持续增大时,其相位角逐渐达到90°。c浆料虽然在OA-Ⅱ阶段相位角较快达到90°,但在OA-Ⅱ与OA-Ⅲ阶段相位角值相对较大。由参数相位角的表征意义可知,c在印刷后相位角依然较大,可见其流动性强,塑性差,印刷过网后不易恢复其初始结构,极易坍塌,高宽比小,遮光增大,导致电池效率受到消极影响,见表2。相同条件下,浆料a、b在印刷时,相位角迅速增至近90°,这使得它们极易过网,在印刷完成后相位角快速降低,储能模量迅速恢复,浆料回弹,使得栅线较窄,高宽比大,提高了短路电流与电池效率,对电池的电性能产生积极影响。 对上述几种浆料的OA-Ⅱ段进行稳定增加力矩震荡测试测试(torque-sweep),力矩区间为8000~12000μN·m,如图3所示,上图表示弹性模量G′随力矩改变的曲线图,下图表示粘性模量G″随力矩改变的曲线图。 浆料的“软”“硬”主要是由于其内部空间网状结构的性质不同,空间网状结构联结较弱时,不需要很大的力就能破坏该结构,即表现为上述左图中所示的弹性模量的突变,反之,网络结构强时,破坏该结构需要较大的力,弹性模量的突变表现不明显。“软”性的浆料在印刷时不需要很大的刮板力就可以实现类固态到类液态的转变,浆料流动性强容易过网,印刷流平性也好。“硬”性的浆料在印刷时需要刮板给予较大的力,才能过网,相同条件下印刷后会产生较多的节点,同时太阳能电池效率也受影响。从图4上图可以看到,不同浆料对力矩的敏感点不同,表现为弹性模量屈服点不同。浆料b性质最“软”,弹性模量屈服点较小,约为8600μN·m,表现为在较低的力矩值时即表现出弹性模量的突变下降,对扭力的响应比较明显,a、e浆料随后,弹性模量屈服点分别约在9400μN·m、9800μN·m左右,c浆料在力矩为11000μN·m弹性模量下降明显,d浆料的弹性模量屈服点明显大于11000μN·m,在扭力为11000μN·m时弹性模量仍然没有突变,表现为不屈服性或弹性模量屈服值比较大。综上,a、b、e易屈服,容易过网,相对较“软”,c、d浆料不易屈服,变“软”的速度较慢。图5为五种浆料3D激光显示印刷后栅线形貌,从图中可以看出b浆料印刷后流平性好,极易过网,几乎看不出网结点,但同时线宽变大,高宽比不及浆料a,而a浆料兼具印刷好与电池性能好优点(见表2),综合表现比较优异,这恰与二者的力矩扫描图相对应;浆料c结点多,且印刷后坍塌明显,电池性能最差;d浆料印刷不稳定,栅线形貌不佳,电池性能居中;相比来说e浆料印刷后线宽较窄,平整度差,结点较多,开路电压与短路电流均较大,电池效率较高(见表2)。由此可见,印刷测试结果与流变测试基本相适应,流变测试能够高效地预测浆料的印刷性能。 3结论 传统的对浆料流变性质的表征参数(如黏度、触变系数)不能很好地应用于对丝网印刷的太阳能电池正银电极的电子银浆在实际生产中的指导。本研究开发的振幅震荡模式,即三段式控制振幅震荡模式的流变测试方法,通过表征模拟印刷过程中浆料的粘弹模量的变化,有效地揭示了浆料的流变性质对精细丝网印刷工艺条件的适应性。通过对印刷过程中浆料弹性模量变化的分析以及受力后弹性模量屈服点对丝网印刷效果的影响,对印刷后栅线形貌的影响分析,并对使用五种不同的正银浆料a、b、c、d、e所制造的光伏电池的性能的分析,证明本研究开发的流变测试模式与实际印刷测试结果基本匹配,测试模式能很好地印证实际印刷效果和光伏电池的性能。此方法不仅能简单高效地实现了对浆料的筛选,而且对浆料的配方改进具有很好的指导意义。 摘要高效光伏电池要求正银电极“细栅密植”,要获得栅线细和形貌好的正面电极,对导电银浆的要求是易过网、流平性好和高宽比大,即对浆料的流变学性能有特殊要求。印刷是一个动态过程,故传统的测试参数黏度和触变指数不能完全应用于对浆料印刷的指导。主要探讨导电银浆的流变学性能与实际印刷的关系,开发了简单的实验测量模式,通过对几种商业浆料的对比测试,发现该方法行之有效。同时,利用复杂模量和相位角可解释浆料的印刷和高效评价浆料的印刷性能。正面电极作为太阳能电池的重要组成部分,主要起收集电流的作用,同时对电池的受光面和串联电阻有决定性的影响。因此,正面电极是影响太阳能电池转换效率的重要因素之一。在实验室高效晶体硅太阳能电池制造工艺中,使用成本昂贵的蒸镀工艺制作电极,如采用Ti/Pa/Ag结构来降低接触电阻,增加与硅底的附着力[1]。而在实际工业生产中,为降低生产成本,常采用导电性能优越的银浆料,用丝网印刷的工艺制作正面电极,再通过快速烧结工艺使电极与硅基底形成良好的欧姆接触[2]。电子浆料是制造厚膜元件的基础材料,是一种由固体粉末和有机溶剂经过三辊轧制混合均匀的膏状物,在现代电子科技业运用非常广泛。晶硅太阳电池有两条主栅和多条细栅平行排列在镀有氮化硅减反膜的N型半导体上,为减小遮光效应和获得较小线阻,要求线宽要小,线高要大,附着力和电导性能优良。而在实际生产中,印刷后栅线是有限制的,烧结后50μm宽、20μm高意味着要印刷出40μm宽、30μm高的栅线,而大规模的生产中往往高质量要让步于高效率,故高宽比会更小,约为70μm宽,10μm高。丝网印刷的尺寸和质量决定于印刷用模版、印刷参数、浆料性质和电池表面性质。太阳能电池的栅线制作生产技术源于PCB并作了改进[3]。在实际生产中,印刷操作员主要结合印刷技术水平与印刷参数进行结果优化,对浆料的本身性能却没有深刻的认识,不仅对不同浆料表现的可印刷性、质量以及最终栅线产生影响,还影响烧结后线的密度以及与N型硅半导体的接触效果,其中最主要的是浆料有无可优化的印刷性。现在大规模推广使用的太阳能电池浆料已经具备了良好的接触性与导电性能,而真正的瓶颈印刷适应性能的研究却无明显进展。目前广泛使用对浆料流变性表征的参数主要有两个:(1)特定剪切速率下的黏度,例如常用的剪切速率为10s-1下的黏度;(2)触变指数,也称触变系数,反映浆料在剪切力作用下的触变性,实际应用中惯用剪切率在10s-1下的黏度与100s-1下的黏度比值作触变系数值。几种常用电子银浆的黏度与触变系数值见表1。本实验中黏度测定使用TA-BRH-1流变仪,转子为锥版转子(S/N995529),5°,直径20mm,转子与工作台间距为11μm。这两种参数虽然在一定程度上对浆料的流变特性有表征意义,但是却不能表征最重要的印刷性能,这是由于实际印刷是一个动态的过程,在印刷前浆料几乎不受力的作用,基本处于静止状态,印刷时浆料受到很大的挤压,剪切变稀,流动性增强,从而通过丝网后沉积在硅片上,此时浆料不再受力,浆料有回弹至其初始结构的趋势。整个过程在1s内完成,浆料的黏度参数和触变指数往往不能和浆料的丝网印刷特性以及印刷后所保持的栅线形态相关,在实际应用中缺乏指导意义。因此,本研究的目的是为了更加深入地研究浆料的流变特性,特别是浆料在有和没有受力下的黏弹性的研究和表征,目的在于找出新的流变学方法模拟丝网印刷过程中的流变特性,以解释浆料在丝网印刷过程中的特性以及印刷后所保持的栅线3D形态,并与所制作的光伏电池性能相关联,从而真正对浆料开发和光伏电池的制造工艺产生指导意义。用于丝网印刷的正面电极导电银浆主要是由不同比例的银粉、玻璃粉和有机载体以及各种微量添加剂充分混合、均匀润湿形成的悬浮体系[4-5]。其中银粉起导电作用,印刷后烧结形成银栅线,用于收集光生电子,其质量分数为80%~90%(体积分数为30%~35%),形状一般是球形或片状晶体,0.1~5.0μm粒径,有研究称纳米级银粉与微米级银粉混合使用可降低烧结温度提高附着力[6]。少量无机添加剂玻璃粉用于烧结过程中烧穿氮化硅减反膜,烧结后在银和硅之间形成绝缘层,文献指出玻璃粉还可以促进银粉的烧结[7-9]。有机载体是将一定量的树脂在水浴条件下溶于高沸点溶剂如丁基卡必醇、DBE、松油醇等,常用树脂有不同分子量的乙基纤维素等[10],浆料性能的不同不仅与无机粉体颗粒形貌和尺寸分布有关,还与有机组成及有机体系与无机体系的相互作用有关。研究表明[11,12],树脂溶于溶剂其结构得以伸展,在溶剂体系中形成了空间网状结构,此结构与无机体系混合后经过轧制可以包裹、润湿银粉等无机成分,形成悬浮体系,悬浮体系的稳定取决于网状结构的强度,空间网状结构强表示不会因沉降而产生分层等不稳定现象。同时,有机体系的这种空间网状结构对印刷过网后浆料恢复至初始结构有重要作用,一些小分子的有机添加剂能改善浆料的流变性能。1实验本文采用5种目前工业生产应用最广泛的商业浆料,分别编号a、b、c、d、e,采用TA-BRH-1流变仪对其进行流变性能测试,锥版转子(S/N995529),5°,直径20mm,转子与工作台间距设置为11μm,测试温度恒温25℃。试验中设置震荡模式参数为:OA-Ⅱ段频率5Hz,压力30.0~40.0Pa,40点;OA-П段频率5Hz,转矩8000~11000μN·m,10μN·m/点;OA-Ш段,频率5Hz,压力23.0~21.0Pa,30点。可测得参数有弹性模量、粘性模量、力矩、形变量、相位角等。该实验中用于浆料印刷测试使用的硅片为125mm×125mm单晶P型硅片,方阻为90Ω/□;所用网版为孔径37μm,线径18μm,纱厚28μm,膜厚15μm,电极细栅开口45μm,67线;实验中使用印刷机为Baccini手动印刷机,印刷速度为240mm/s,回料速度为600mm/s;使用烧结炉为Despatch链带烧结炉,带速5.84m/min,设定三个区烘干温度分别为250℃、300℃、350℃,设定六个区烧结温度分别为410℃、475℃、580℃、710℃、855℃、940℃;正银电极高宽比以及形貌使用VK-97003D激光测试仪测量;电池片电性能数据使用Berger-PSS10测量。2结果与讨论 图1所示为典型的厚膜电子浆料黏度随丝网印刷过程变化图[13],图中蓝、红、绿色三条曲线分别表示三种典型的厚膜电子浆料黏度随丝网印刷过程改变图。要获得高品质的太阳能电池片,浆料要有易印刷过网、连续性好、易沉积到太阳能电池片上等优异性能。因此浆料要在不受力时黏度较大,受剪切力时黏度迅速降低,表现假塑性,印刷后浆料必须从网孔间释放而重新快速恢复至初始结构,而不会出现铺展和坍塌。丝网印刷过程是一个动态过程,简单的参数如黏度、触变指数不能对其印刷性能有很好的指导作用,继而开发新的测试模式对其指导是十分有必要的。JaapHoornstra等人根据浆料在不同阶段的受力不同导致黏度不同开发了三段式印刷测试,用复杂模量表征,如弹性模量与黏性模量表征浆料的性质。在印刷准备阶段,浆料基本处于静止状态,此时黏度为其初始黏度,用频率为2Hz,振幅为100μN·m对浆料进行轻微扰动,此时,浆料基本不会产生形变;第二阶段,对浆料施加20mN·m的力矩模拟浆料挤压过网的过程;第三阶段振幅降低至第一阶段以期浆料恢复结构。所用仪器为Carri-MelCLS5流变仪。该测试模式在一定程度上能够对浆料的过网性进行表征,但是对浆料的流平性及高宽比解释不够,也没有谈及对电池性能的影响。本文在其基础上,为了更好地解决上述问题,用TA-BRH-1流变仪,开发了震荡模式,即三段式控制振幅震荡模式进行流变测试,固定测试频率5Hz,用相位角表征模拟印刷过程中浆料的粘弹模量的变化,并对五种不同的正银浆料a、b、c、d、e进行了验证测试。如图2所示,用震荡模式进行流变测试,用相位角作图表示,相位角其值为:δ=arctanG″/G′式中:δ为相位角;G′为储能(弹性)模量;G″为损耗(黏性)模量。当相位角接近于0°时,G′》G″,物质在此状态下更接近于固态,我们称之为类固体状态,表示该物质“硬”;当相位角接近于90°时,G′《G″,物质在此状态下更近似于液态,我们称之为类液态状态,表示该物质“软”。在该模拟印刷过程中(如图2所示),OA-I阶段模拟印刷浆料印刷前,此时浆料受到一个较小的干扰强度20~40Pa,受此扰动,浆料主要表现出较高弹性模量(G′为103~105Pa,如图3所示),这与实际印刷前需要给浆料以扰动进行混合相吻合。在丝网印刷过程中,浆料受到刮板的挤压,产生形变,黏度下降,其弹性模量急剧下降到10-1Pa以下,导致其相位角接近90°,浆料实现了从类固体状态到类液态状态的转变,从而更加容易通过网版孔。所以OA-II阶段是模拟丝网印刷过程,此过程突然给浆料施加8000~12000μN·m,以10μN·m·s-1为增幅,持续增加扭力,不同浆料在受相同力的作用是黏性模量与弹性模量下降幅度不同,表现出不同的触变性,具有不同成分结构的浆料,下降的程度用相位角表示,如图2所示。在OA-III阶段,将所施加的扭力突然撤去,仅施加23.0~21.0Pa的较小幅度扰动,模拟印刷后浆料从网孔释放出来沉积在硅片上的状态。此时浆料内部必须迅速恢复其初始结构,黏度恢复初始黏度,浆料在硅片上形成一定的高宽形貌。从图2可以明显观察到:a、b、d、e四种浆料在OA-Ⅱ与OA-Ⅲ时,相差不大,在OA-Ⅱ阶段相位角均能达到90°,其中a、b响应速度较快,相位角很快达到90°;d响应较慢但最终相位角达到90°;e浆料受到突然增加的扭力时,其相位角响应缓慢,弹性模量不易降低,在扭力持续增大时,其相位角逐渐达到90°。c浆料虽然在OA-Ⅱ阶段相位角较快达到90°,但在OA-Ⅱ与OA-Ⅲ阶段相位角值相对较大。由参数相位角的表征意义可知,c在印刷后相位角依然较大,可见其流动性强,塑性差,印刷过网后不易恢复其初始结构,极易坍塌,高宽比小,遮光增大,导致电池效率受到消极影响,见表2。相同条件下,浆料a、b在印刷时,相位角迅速增至近90°,这使得它们极易过网,在印刷完成后相位角快速降低,储能模量迅速恢复,浆料回弹,使得栅线较窄,高宽比大,提高了短路电流与电池效率,对电池的电性能产生积极影响。对上述几种浆料的OA-Ⅱ段进行稳定增加力矩震荡测试测试(torque-sweep),力矩区间为8000~12000μN·m,如图3所示,上图表示弹性模量G′随力矩改变的曲线图,下图表示粘性模量G″随力矩改变的曲线图。浆料的“软”“硬”主要是由于其内部空间网状结构的性质不同,空间网状结构联结较弱时,不需要很大的力就能破坏该结构,即表现为上述左图中所示的弹性模量的突变,反之,网络结构强时,破坏该结构需要较大的力,弹性模量的突变表现不明显。“软”性的浆料在印刷时不需要很大的刮板力就可以实现类固态到类液态的转变,浆料流动性强容易过网,印刷流平性也好。“硬”性的浆料在印刷时需要刮板给予较大的力,才能过网,相同条件下印刷后会产生较多的节点,同时太阳能电池效率也受影响。从图4上图可以看到,不同浆料对力矩的敏感点不同,表现为弹性模量屈服点不同。浆料b性质最“软”,弹性模量屈服点较小,约为8600μN·m,表现为在较低的力矩值时即表现出弹性模量的突变下降,对扭力的响应比较明显,a、e浆料随后,弹性模量屈服点分别约在9400μN·m、9800μN·m左右,c浆料在力矩为11000μN·m弹性模量下降明显,d浆料的弹性模量屈服点明显大于11000μN·m,在扭力为11000μN·m时弹性模量仍然没有突变,表现为不屈服性或弹性模量屈服值比较大。综上,a、b、e易屈服,容易过网,相对较“软”,c、d浆料不易屈服,变“软”的速度较慢。图5为五种浆料3D激光显示印刷后栅线形貌,从图中可以看出b浆料印刷后流平性好,极易过网,几乎看不出网结点,但同时线宽变大,高宽比不及浆料a,而a浆料兼具印刷好与电池性能好优点(见表2),综合表现比较优异,这恰与二者的力矩扫描图相对应;浆料c结点多,且印刷后坍塌明显,电池性能最差;d浆料印刷不稳定,栅线形貌不佳,电池性能居中;相比来说e浆料印刷后线宽较窄,平整度差,结点较多,开路电压与短路电流均较大,电池效率较高(见表2)。由此可见,印刷测试结果与流变测试基本相适应,流变测试能够高效地预测浆料的印刷性能。3结论 传统的对浆料流变性质的表征参数(如黏度、触变系数)不能很好地应用于对丝网印刷的太阳能电池正银电极的电子银浆在实际生产中的指导。本研究开发的振幅震荡模式,即三段式控制振幅震荡模式的流变测试方法,通过表征模拟印刷过程中浆料的粘弹模量的变化,有效地揭示了浆料的流变性质对精细丝网印刷工艺条件的适应性。通过对印刷过程中浆料弹性模量变化的分析以及受力后弹性模量屈服点对丝网印刷效果的影响,对印刷后栅线形貌的影响分析,并对使用五种不同的正银浆料a、b、c、d、e所制造的光伏电池的性能的分析,证明本研究开发的流变测试模式与实际印刷测试结果基本匹配,测试模式能很好地印证实际印刷效果和光伏电池的性能。此方法不仅能简单高效地实现了对浆料的筛选,而且对浆料的配方改进具有很好的指导意义。

确定

还剩5页未读,是否继续阅读?

柜谷科技发展(上海)有限公司为您提供《丝网印刷光伏电池正面电极银浆中流变学检测方案(流变仪)》,该方案主要用于太阳能电池中流变学检测,参考标准--,《丝网印刷光伏电池正面电极银浆中流变学检测方案(流变仪)》用到的仪器有brookfield博勒飞流变仪RSO、Brookfield博勒飞振动式在线粘度计FAST-102、Brookfield博勒飞旋转式在线粘度计TT-100、Brookfield博勒飞粘度计DV1

推荐专场

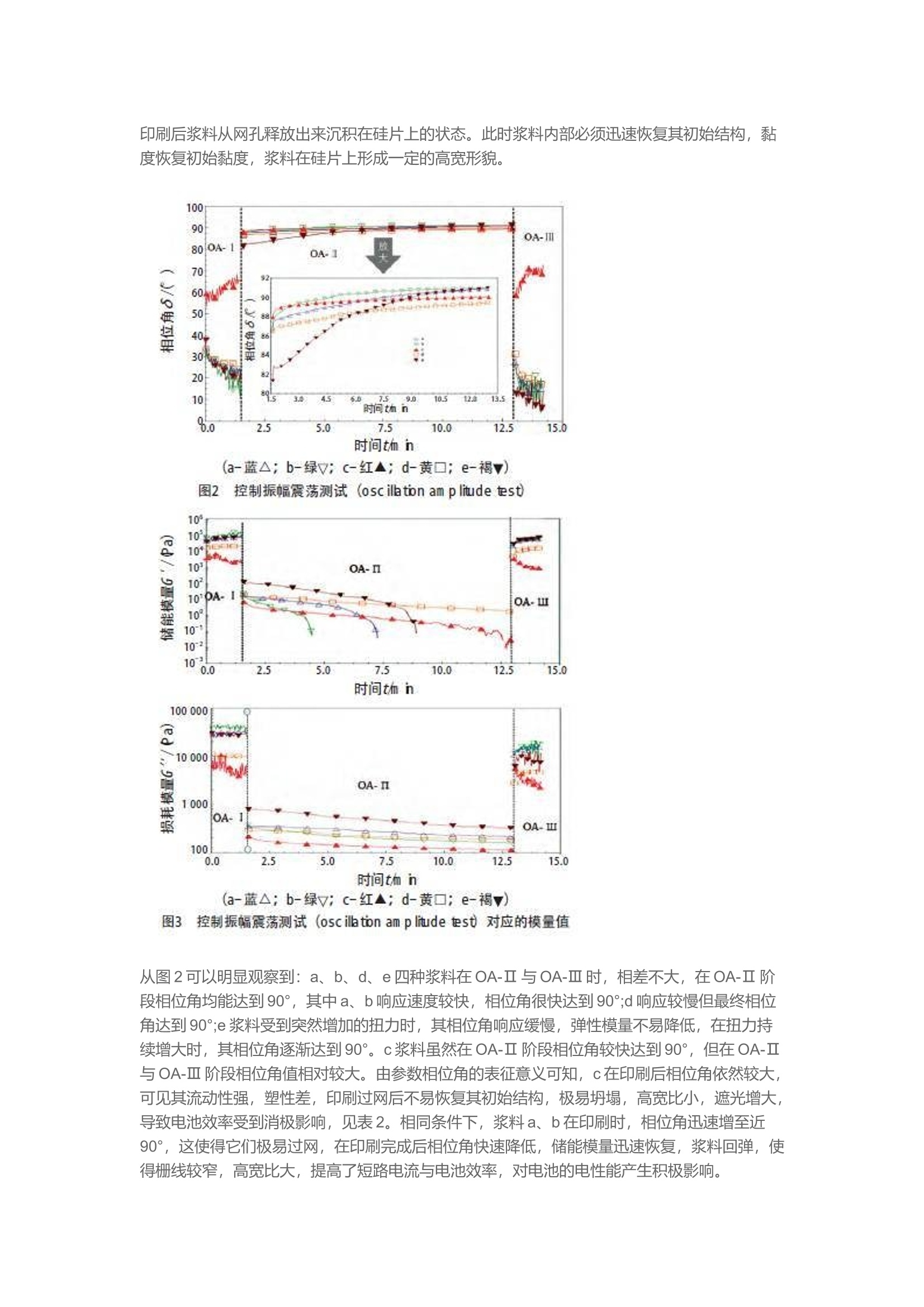

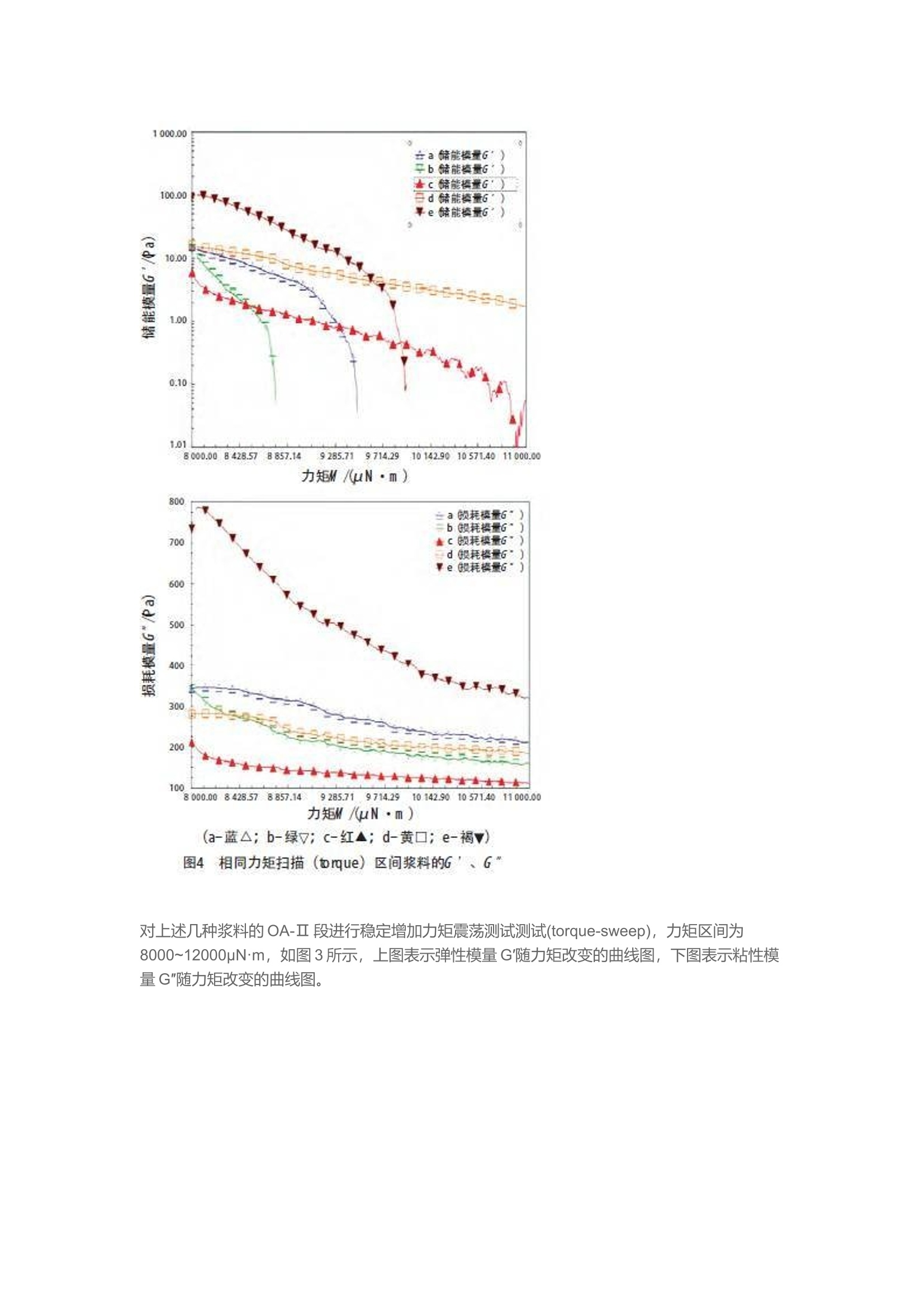

相关方案

更多

该厂商其他方案

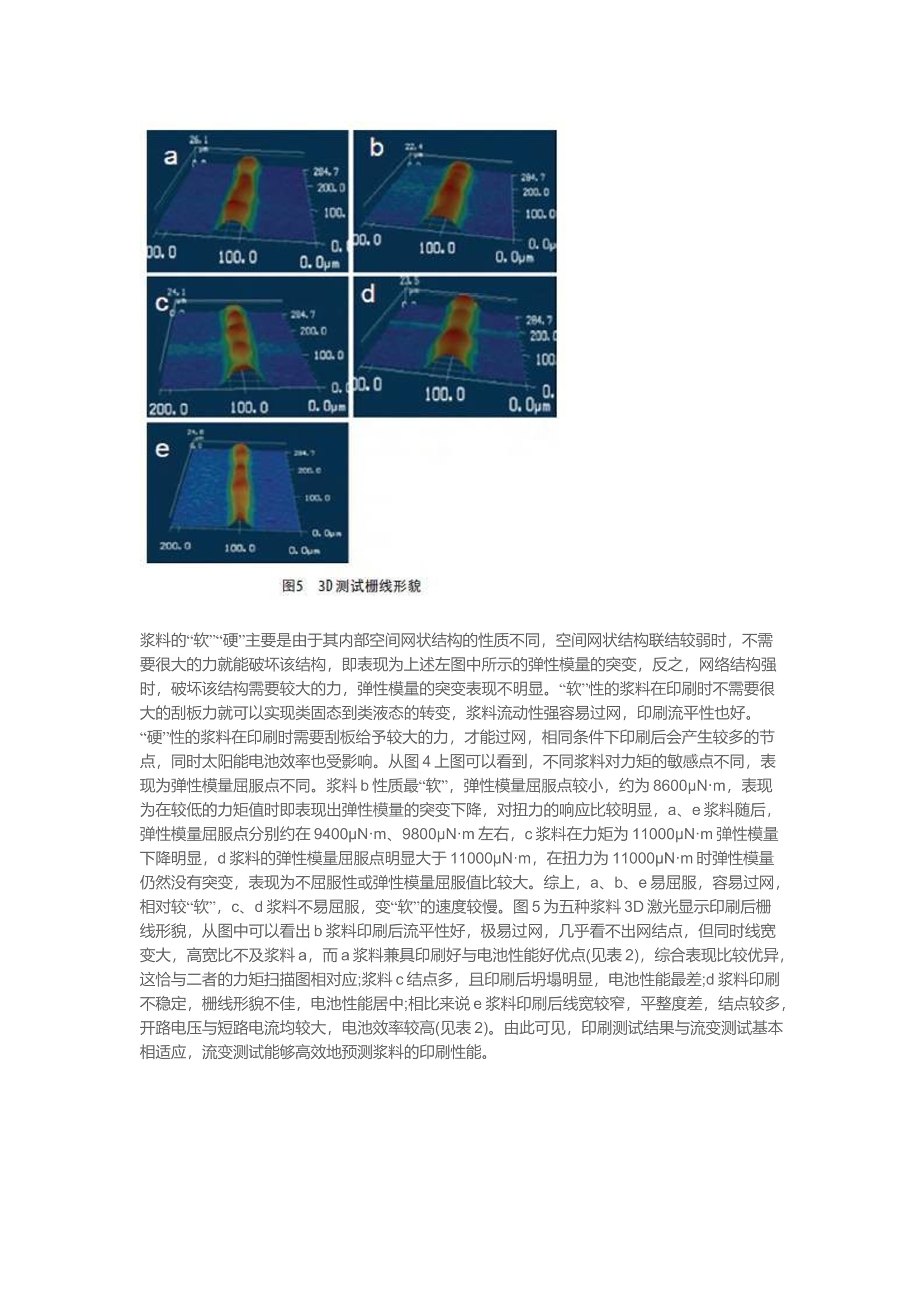

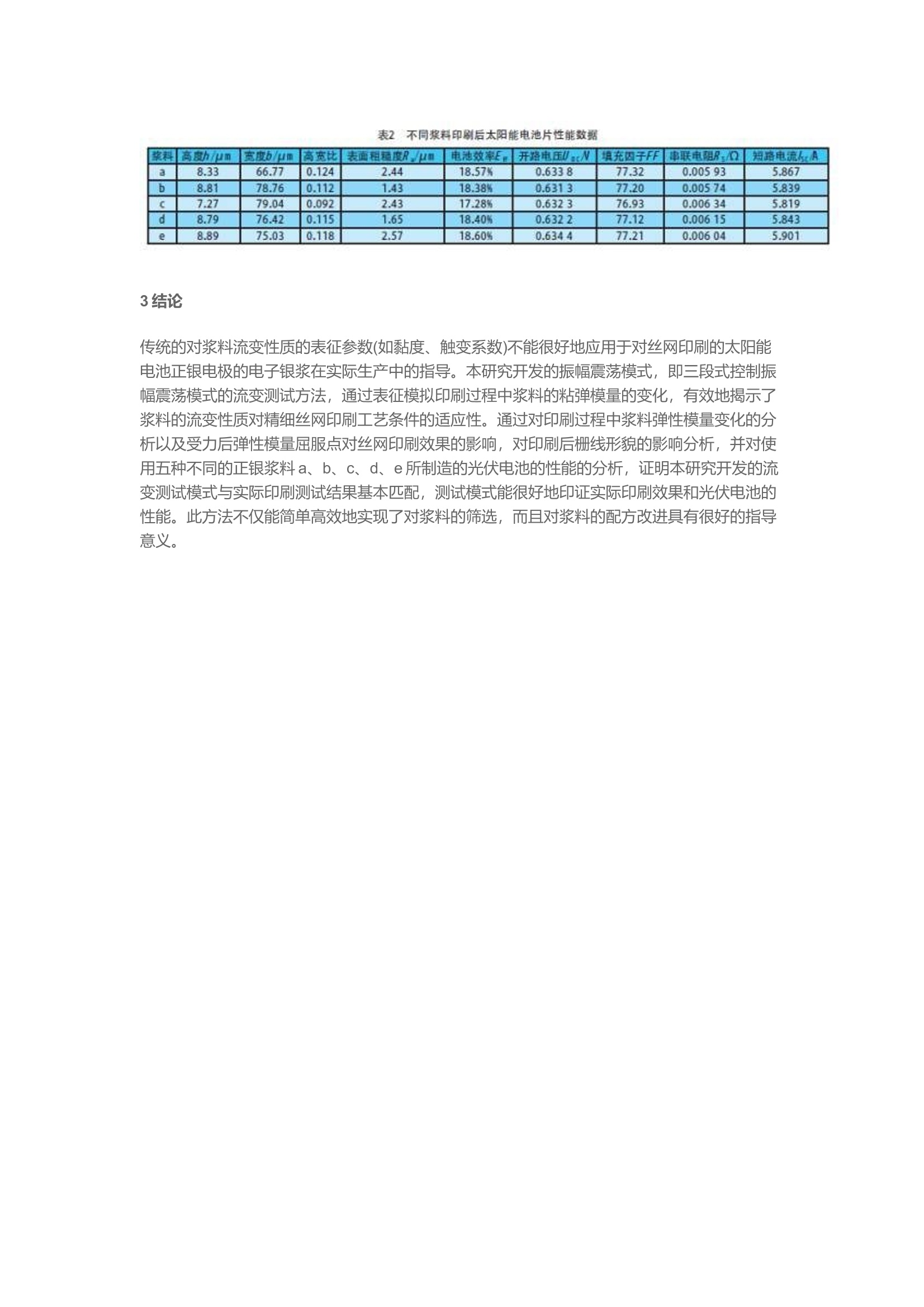

更多