随着我国汽车工业的飞速发展,乘用车密封条生产企业引进了很国外多先进的生产设备和制造技术,我国对汽车密封条的性能检测也越发重视,除传统的检测方法外,我们更应该关注国际上前沿的检测技术,本文中新的 CSR 试验方法能够很好的帮助密封条生产企业提升产品的性能和品质。

方案详情

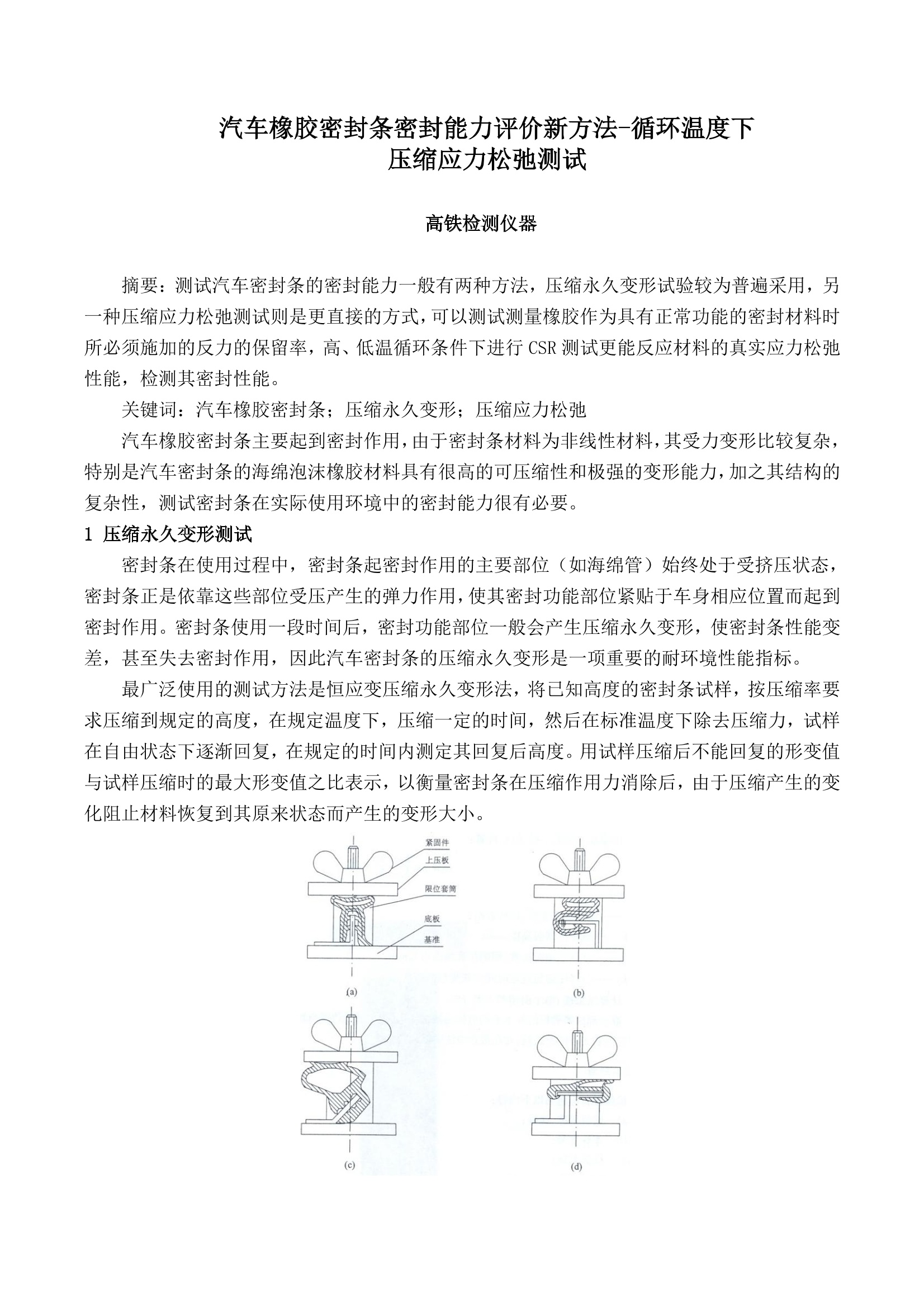

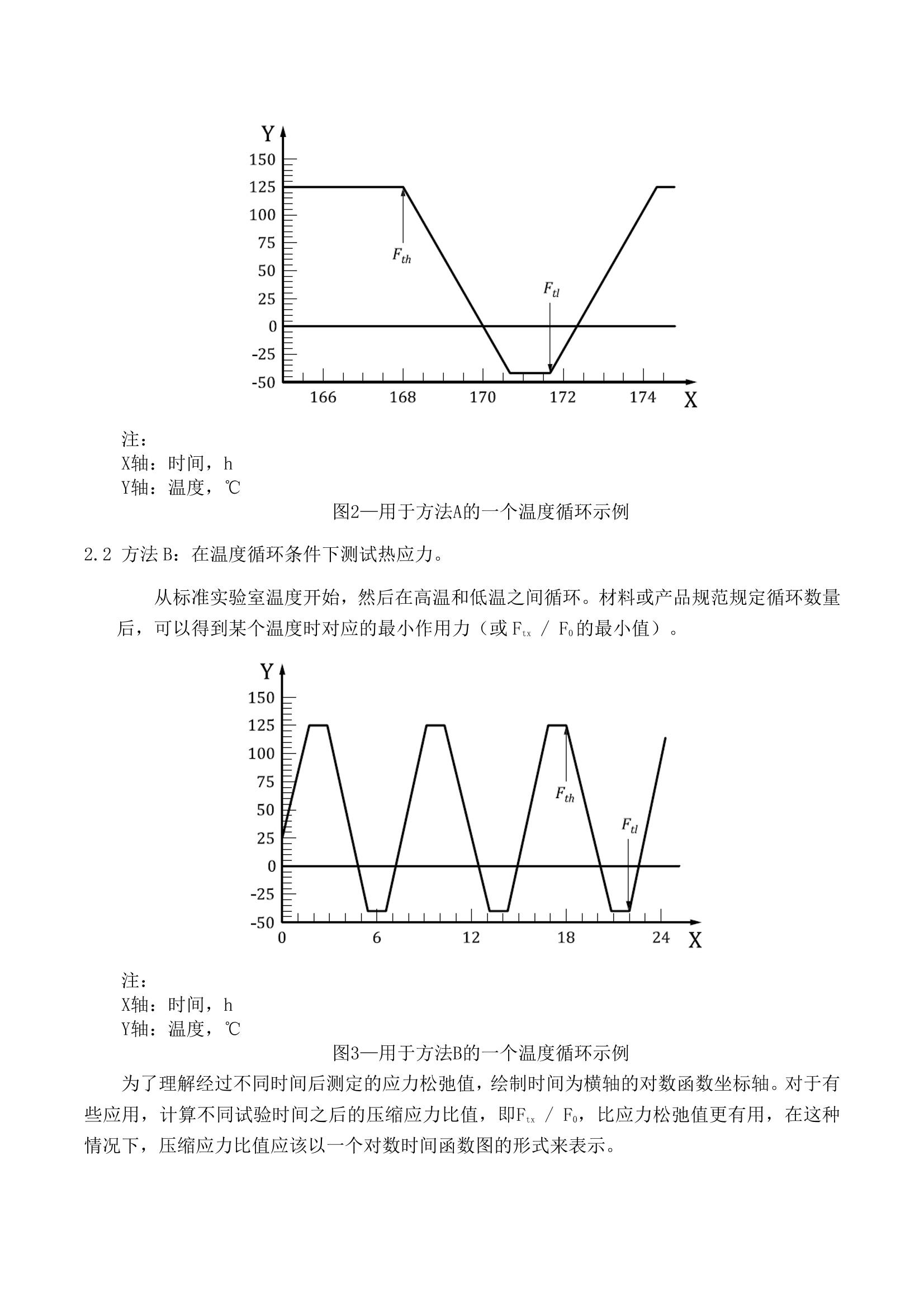

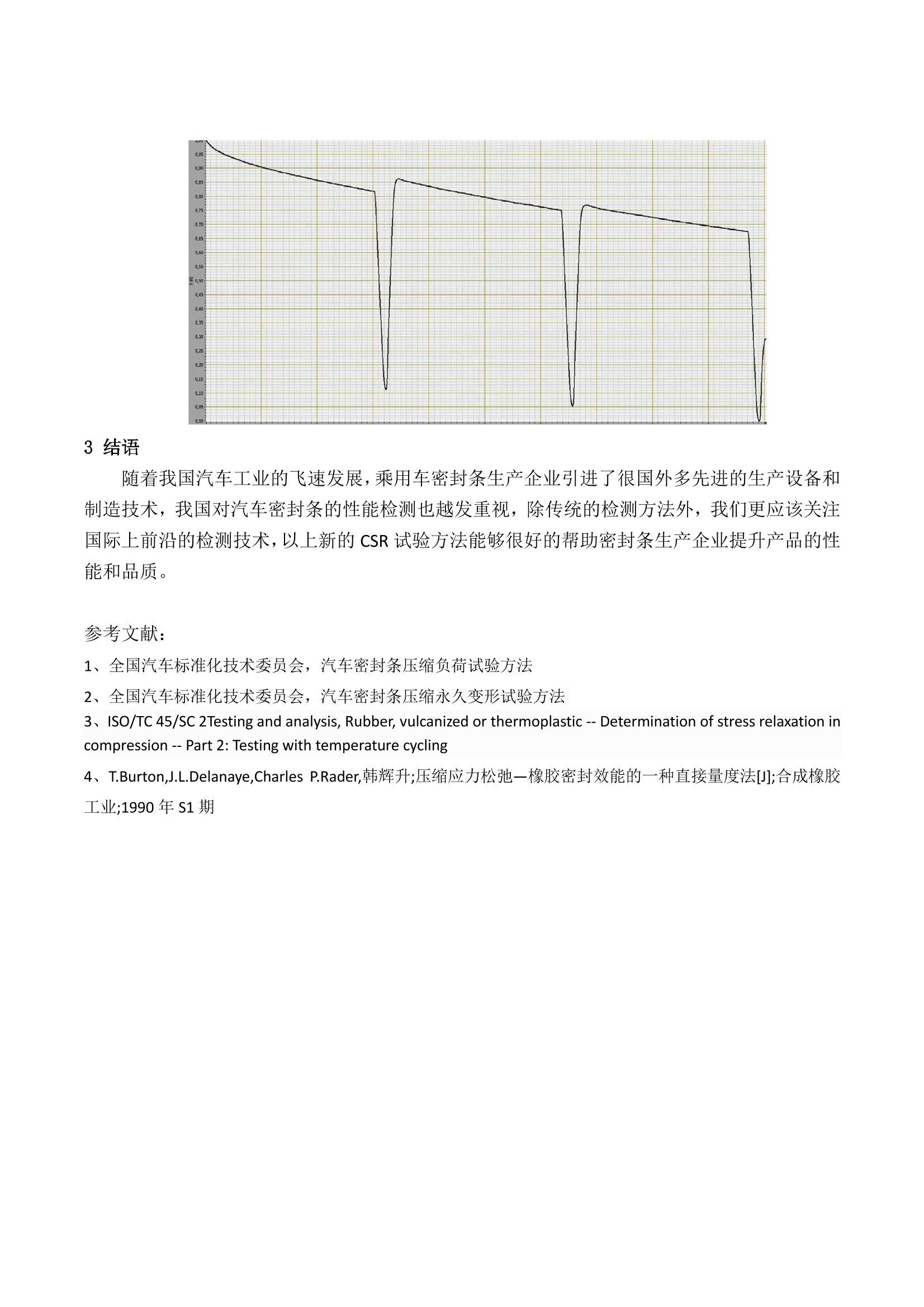

汽车橡胶密封条密封能力评价新方法-循环温度下压缩应力松弛测试 高铁检测仪器 摘要:测试汽车密封条的密封能力一般有两种方法,压缩永久变形试验较为普遍采用,另一种压缩应力松弛测试则是更直接的方式,可以测试测量橡胶作为具有正常功能的密封材料时所必须施加的反力的保留率,高、低温循环条件下进行 CSR 测试更能反应材料的真实应力松弛性能,检测其密封性能。 关键词:汽车橡胶密封条;;压缩永久变形;压缩应力松弛 汽车橡胶密封条主要起到密封作用,由于密封条材料为非线性材料,其受力变形比较复杂,特别是汽车密封条的海绵泡沫橡胶材料具有很高的可压缩性和极强的变形能力,加之其结构的复杂性,测试密封条在实际使用环境中的密封能力很有必要。 1压缩永久变形测试 密封条在使用过程中,密封条起密封作用的主要部位(如海绵管)始终处于受挤压状态,密封条正是依靠这些部位受压产生的弹力作用,使其密封功能部位紧贴于车身相应位置而起到密封作用。密封条使用一段时间后,密封功能部位一般会产生压缩永久变形,使密封条性能变差,甚至失去密封作用,因此汽车密封条的压缩永久变形是一项重要的耐环境性能指标。 最广泛使用的测试方法是恒应变压缩永久变形法,将已知高度的密封条试样,按压缩率要求压缩到规定的高度,在规定温度下,压缩一定的时间,然后在标准温度下除去压缩力,试样在自由状态下逐渐回复,在规定的时间内测定其回复后高度。用试样压缩后不能回复的形变值与试样压缩时的最大形变值之比表示,以衡量密封条在压缩作用力消除后,由于压缩产生的变化阻止材料恢复到其原来状态而产生的变形大小。 图1压缩永久变形测试装置结构示意图 压缩永久变形c(%)计算公式为: 式中: C:压缩永久变形,以%表示; 试样压缩前高度, mm; :试样压缩时高度(即限位套筒高度),mm; :试样压缩后规定时间内恢复的高度, mm。 2压缩应力松弛试验 橡胶密封能力的真实量度是经过一长时间(数天、数星期、数月或数年而不是数分钟)后其反力的保留程度。上述压缩永久变形是测量橡胶在除去压缩应力后的塑性变形,是橡胶密封能力的间接测量方法。压缩应力松弛(以下简称 CSR) 试验是测量橡胶作为具有正常功能的密封材料时所必须施加的反力的保留率,因此,它是橡胶密封能力的直接测量方法,试验测得的力及保持情况与密封能力直接相关。 虽然不及压缩永久变形法普遍, CSR 仍被很多国家和国际标准采用,测试方法一般为在规定的试验温度下,将硫化橡胶或热塑性橡胶试样压缩到并保持在一恒定应变(一般为25%)的状态下,测量压缩力的降低。此项测试条件一般为恒定温度,无法真实模拟密封条在实际使用中的环境变化,也存在局限性。橡胶材料具有热应力,在温度改变时,物体由于外在约束以及内部各部分之间的相互约束,使其不能完全自由胀缩而产生的应力。因此在高、低温循环条件下进行 CSR 测试更能反应材料的真实应力松弛性能,检测其密封性能。 在规定的试验时间t之后的压缩应力松弛R(tx),以初始作用力的百分数表示,计算公式如下: 式中: Fo:30min之后测量的初始作用力; Ft:当达到规定的试验时间t之后测量的作用力; X:高温时用h代替,低温时用1代替; 1:高温老化、低温测试。 2.1方法A:密封条在高温下老化,每周一次降低到低温,测量剩余反作用力。 连续测量作用力Ftx,例如,第一天,每隔1分钟测量,第一周,每隔10分钟测量,在剩余的试验时间里,每隔60分钟测量。 注: X轴:时间,h Y轴:温度,℃ 图2一用于方法A的一个温度循环示例 2.2方法B:在温度循环条件下测试热应力。 从标准实验室温度开始,然后在高温和低温之间循环。材料或产品规范规定循环数量后,可以得到某个温度时对应的最小作用力(或Ftx/F的最小值)。 注: X轴:时间,h Y轴:温度,℃ 图3一用于方法B的一个温度循环示例 为了理解经过不同时间后测定的应力松弛值,绘制时间为横轴的对数函数坐标轴。对于有些应用,计算不同试验时间之后的压缩应力比值,即F/F,比应力松弛值更有用,在这种情况下,压缩应力比值应该以一个对数时间函数图的形式来表示。 3结语 随着我国汽车工业的飞速发展,乘用车密封条生产企业引进了很国外多先进的生产设备和制造技术,我国对汽车密封条的性能检测也越发重视,除传统的检测方法外,我们更应该关注国际上前沿的检测技术,以上新的 CSR 试验方法能够很好的帮助密封条生产企业提升产品的性能和品质。 ( 参考文献: ) ( 1、全国汽车标准化技术委员会,汽车密封条压缩负荷试验方法 ) ( 2、全国汽车标准化技术委员会,汽车密封条压缩永久变形试验方法 ) ( 3、ISO/TC 45/SC 2Testing and analysis, Rubber, vulcanized or thermoplastic-- Determination of stress relaxation in compression -- P a rt 2 : Testing with temperature cycling ) ( 4、T.Burton,J.L.Delanaye,Charles P.Rader,韩辉升;压缩应力松弛纣橡胶密封效能的一种直接量度法[J];合成橡胶 工业;1990年S1期 ) 测试汽车密封条的密封能力一般有两种方法,压缩永久变形试验较为普遍采用,另一种压缩应力松弛测试则是更直接的方式,可以测试测量橡胶作为具有正常功能的密封材料时所必须施加的反力的保留率,高、低温循环条件下进行 CSR 测试更能反应材料的真实应力松弛性能,检测其密封性能。汽车橡胶密封条主要起到密封作用,由于密封条材料为非线性材料,其受力变形比较复杂,特别是汽车密封条的海绵泡沫橡胶材料具有很高的可压缩性和极强的变形能力,加之其结构的复杂性,测试密封条在实际使用环境中的密封能力很有必要。

确定

还剩2页未读,是否继续阅读?

高铁检测仪器(东莞)有限公司为您提供《汽车密封条中压缩永久变形试验,压缩应力松弛测试检测方案(热性能测定仪)》,该方案主要用于其它零部件中理化分析检测,参考标准--,《汽车密封条中压缩永久变形试验,压缩应力松弛测试检测方案(热性能测定仪)》用到的仪器有高铁检测仪器GOTECH.动态损耗及全自动压缩生热试验机RHU-3000-N

推荐专场

该厂商其他方案

更多