喷雾干燥鸡血浆蛋白粉工艺优化 为了开发利用鸡血蛋白质资源,该文探讨了鸡血浆蛋白分离及喷雾干燥工艺。首先研究了不同的离心转速和离心时间对鸡血浆蛋白分离效果的影响;使用SD-BASIC 喷雾干燥器(英国Labplant 公司),研究了喷雾干燥过程热风温度、进料速率对鸡血浆蛋白粉提取率、含水率、粗蛋白质量分数、氮溶解指数、颜色各项指标的影响。结果表明:离心转速和离心时间对血浆蛋白分离效果有显著影响(p<0.05);最佳分离条件为:离心转速3 000r/min,离心时间15 min。喷雾干燥热风温度、进料速率及两者之间的交互作用对鸡血浆蛋白粉品质均有显著影响(p<0.05);喷雾压力0.3 MPa,进料温度为25℃,热风温度150℃、进料速率0.167 mL/s 时效果最好,此时血浆蛋白粉提取率、含水率、粗蛋白质量分数、氮溶解指数分别为64.289%、4.514%、72.644%、97.295%。研究结果为鸡血浆蛋白粉的工业化生产提供了相关的基础性数据

方案详情

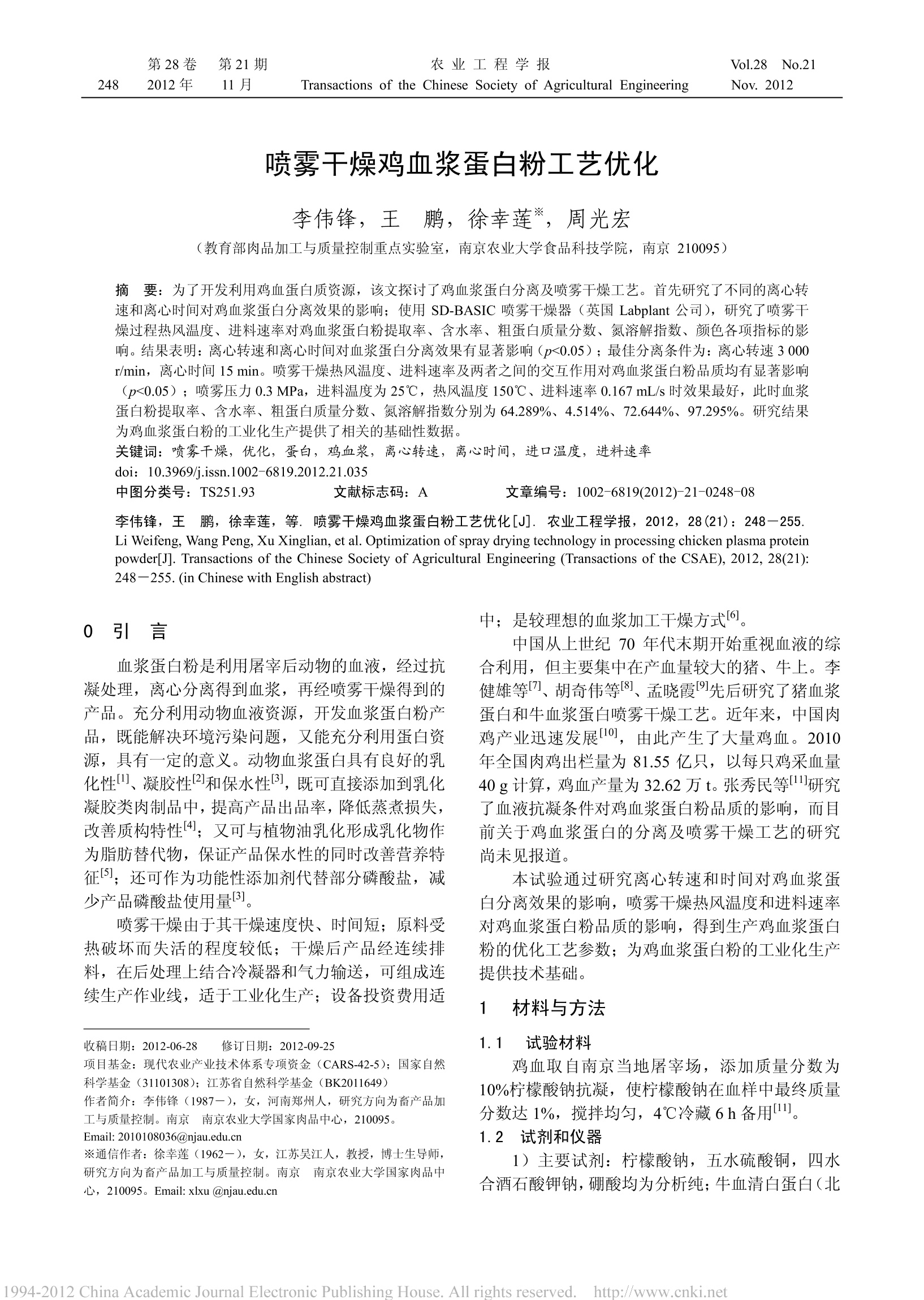

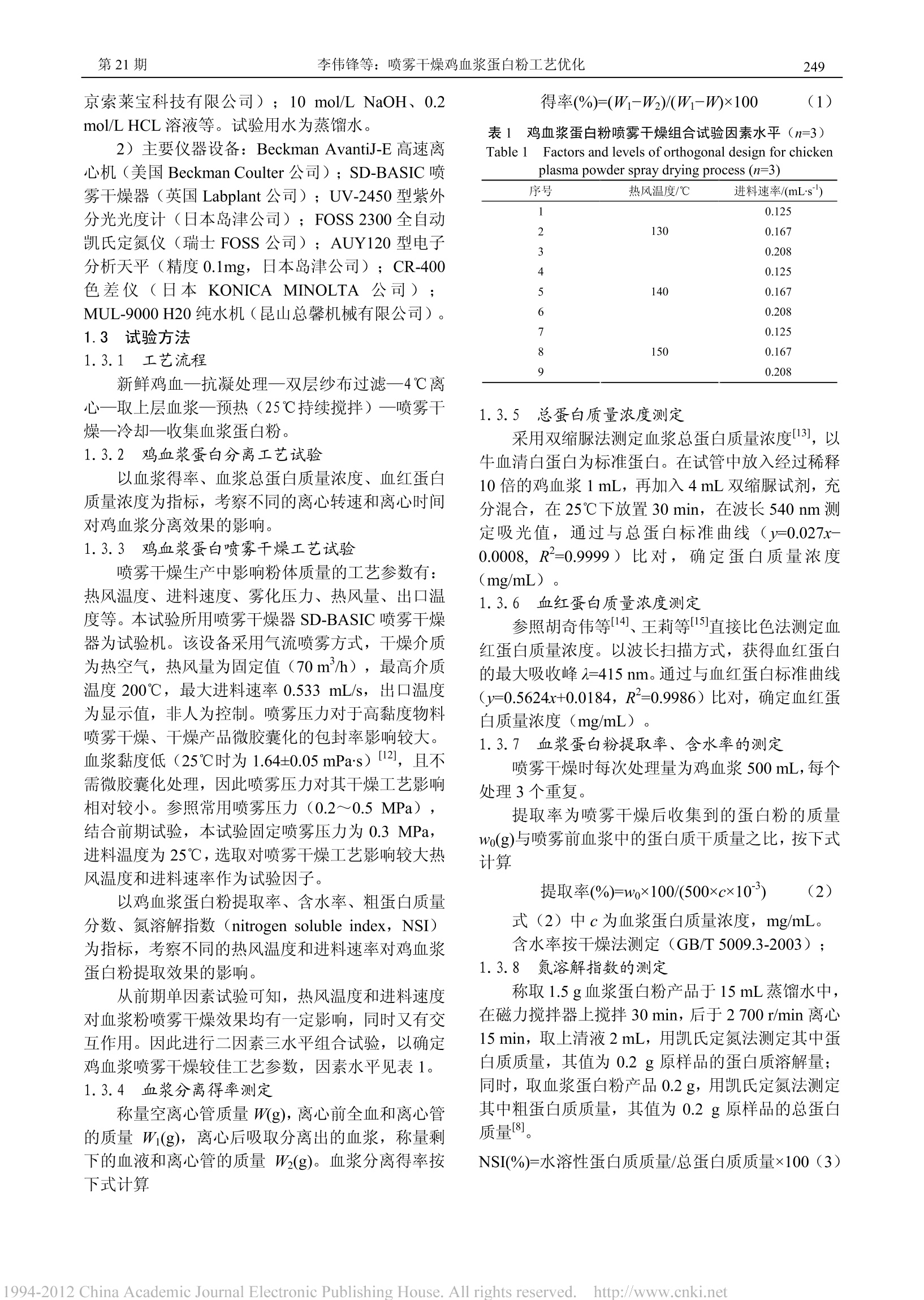

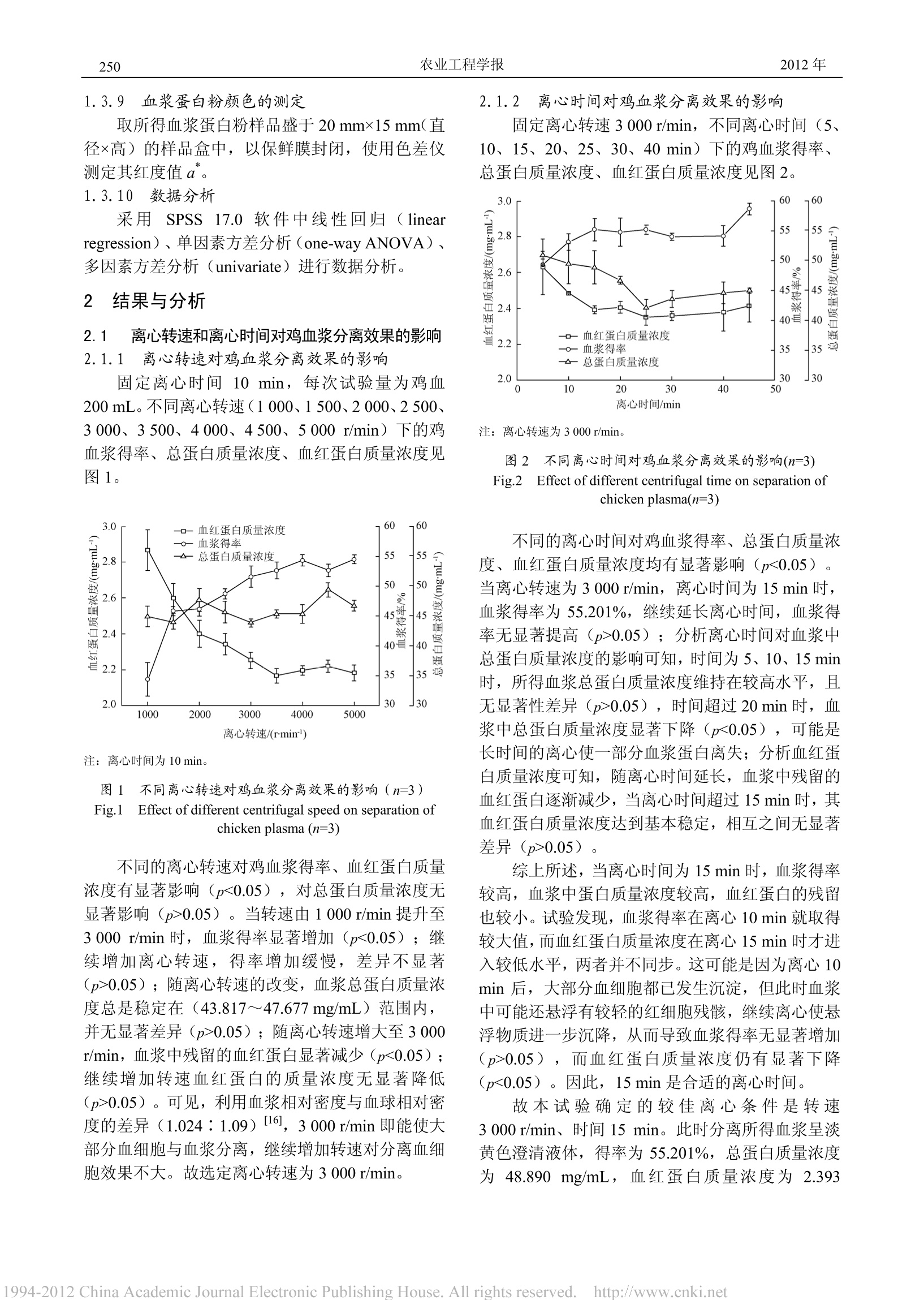

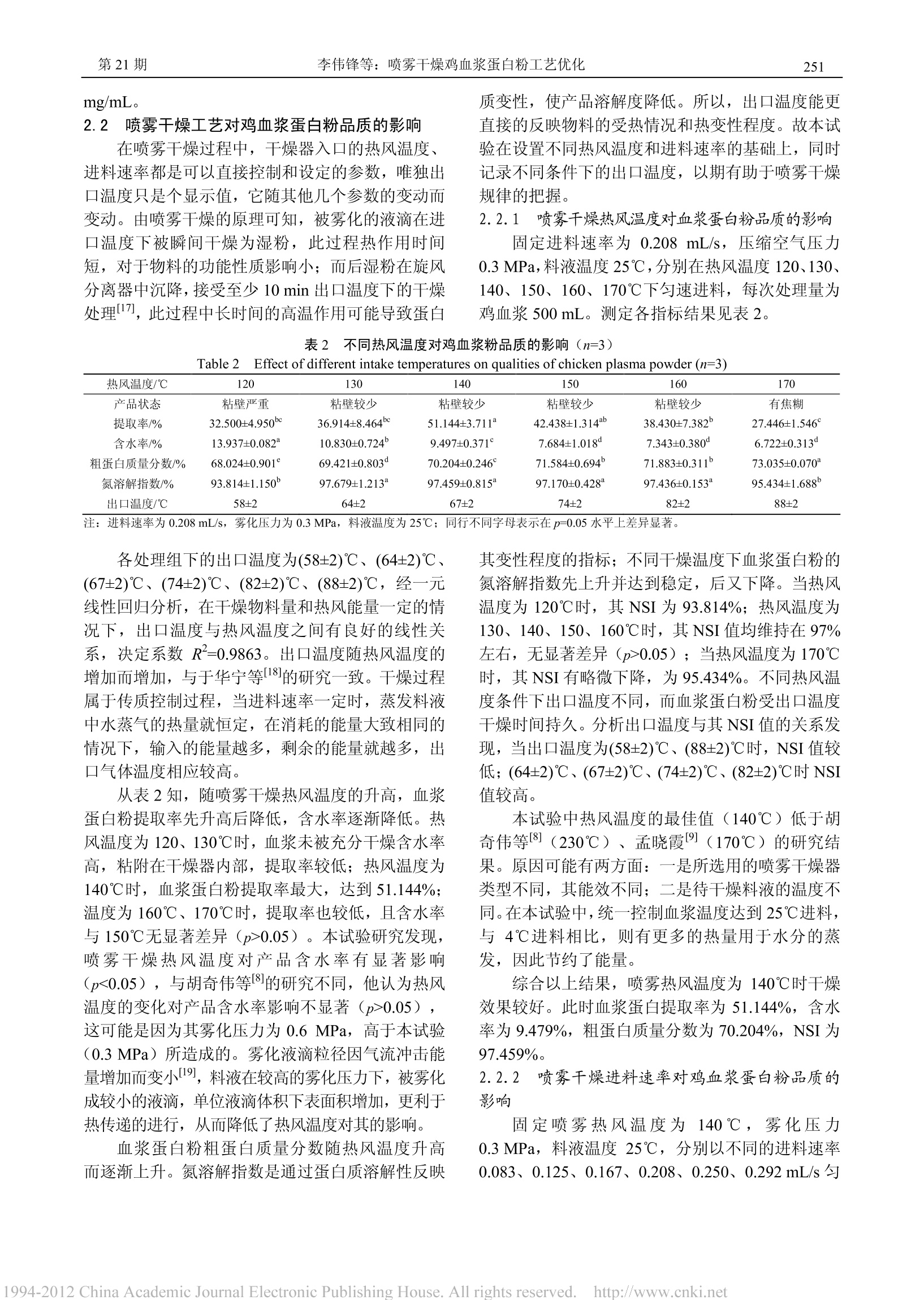

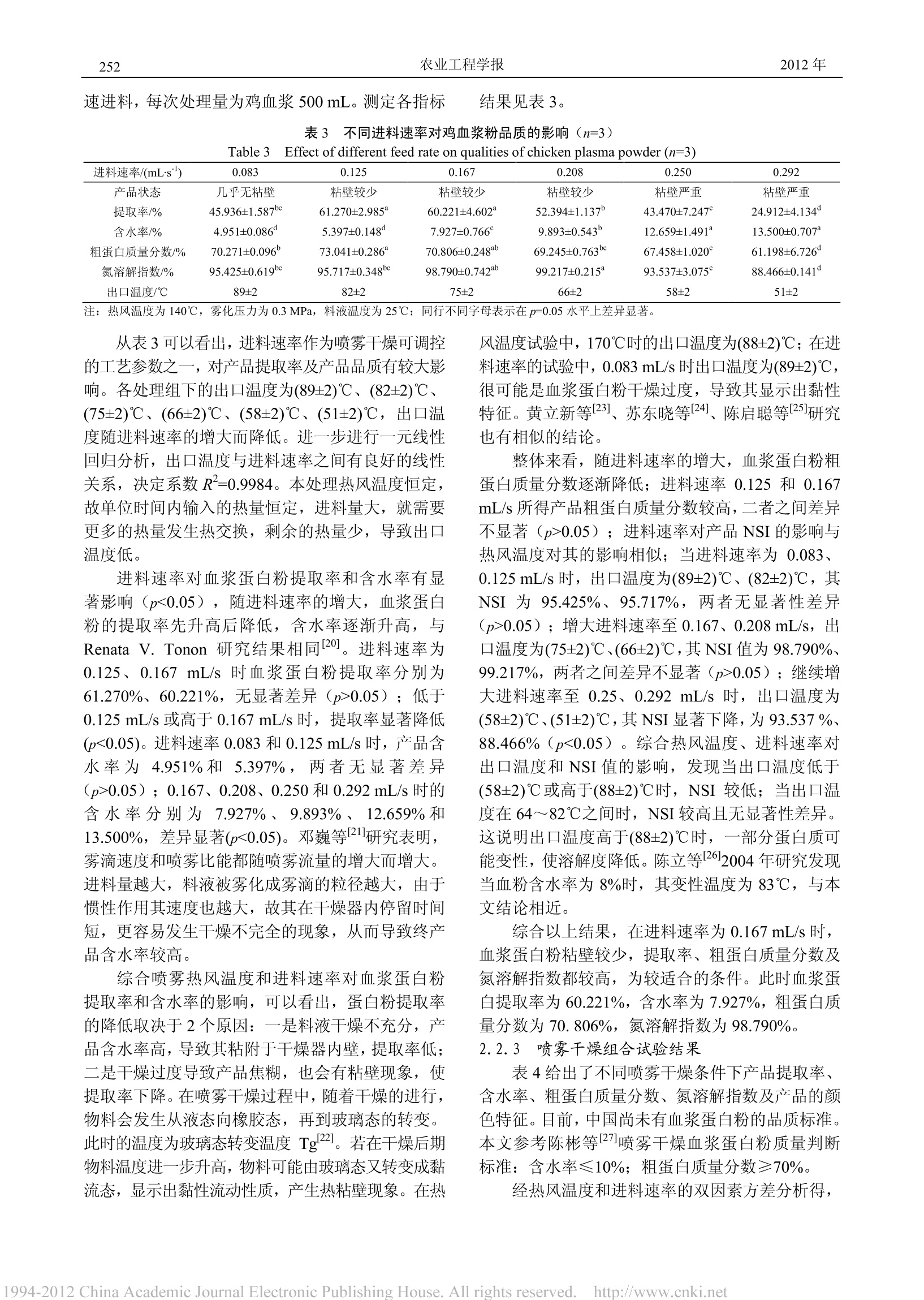

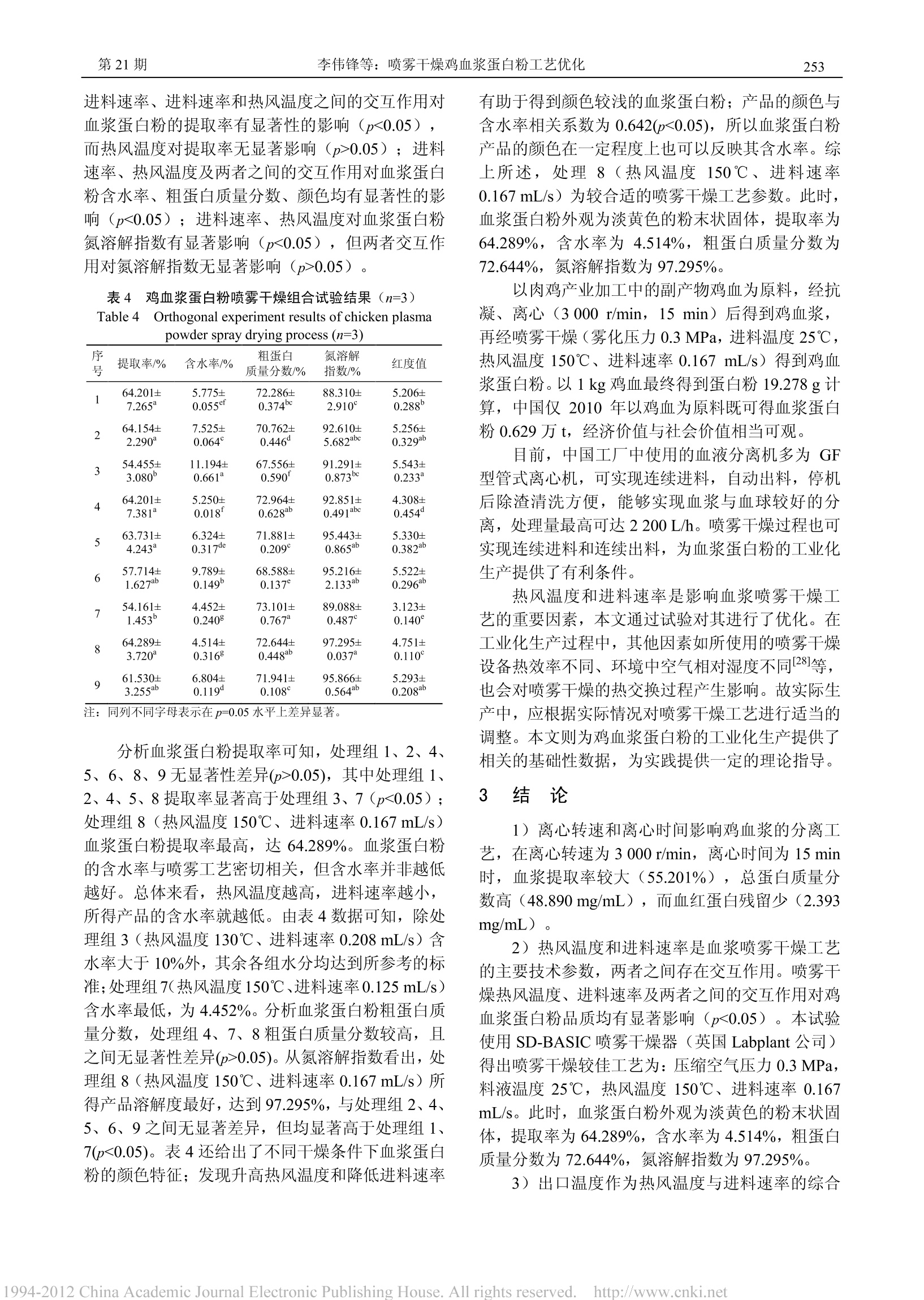

农业工程学报Transactions of the Chinese Society of Agricultural Engineering第28卷 第21期2012年 11月Vol.28 No.21Nov. 2012248 李伟锋等:喷雾干燥鸡血浆蛋白粉工艺优化第21期249 喷雾干燥鸡血浆蛋白粉工艺优化 李伟锋,王三鹏,徐幸莲*,周光宏 (教育部肉品加工与质量控制重点实验室,南京农业大学食品科技学院,南京210095) 摘 要:为了开发利用鸡血蛋白质资源,该文探讨了鸡血浆蛋白分离及喷雾干燥工艺。首先研究了不同的离心转速和离心时间对鸡血浆蛋白分离效果的影响;使用 SD-BASIC 喷雾干燥器(英国 Labplant 公司),研究了喷雾干燥过程热风温度、进料速率对鸡血浆蛋白粉提取率、含水率、粗蛋白质量分数、氮溶解指数、颜色各项指标的影响。结果表明:离心转速和离心时间对血浆蛋白分离效果有显著影响(p<0.05);最佳分离条件为:离心转速3000r/min, 离心时间 15 min。喷雾干燥热风温度、进料速率及两者之间的交互作用对鸡血浆蛋白粉品质均有显著影响(p<0.05);喷雾压力0.3MPa,进料温度为25℃,热风温度150℃、进料速率 0.167 mL/s 时效果最好,此时血浆蛋白粉提取率、含水率、粗蛋白质量分数、氮溶解指数分别为 64.289%、4.514%、72.644%、97.295%。研究结果为鸡血浆蛋白粉的工业化生产提供了相关的基础性数据。 关键词:喷雾干燥,优化,蛋白,鸡血浆,离心转速,离心时间,进口温度,进料速率 doi:10.3969/j.issn.1002-6819.2012.21.035 中图分类号:TS251.93 文献标志码:A 文章编号:1002-6819(2012)-21-0248-08 李伟锋,王 鹏,徐幸莲,等.喷雾干燥鸡血浆蛋白粉工艺优化[J].农业工程学报,2012,28(21):248-255.Li Weifeng, Wang Peng, Xu Xinglian, et al. Optimization of spray drying technology in processing chicken plasma proteinpowder[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE),2012,28(21):248-255. (in Chinese with English abstract) 0 引 血浆蛋白粉是利用屠宰后动物的血液,经过抗凝处理,离心分离得到血浆,再经喷雾干燥得到的产品。充分利用动物血液资源,开发血浆蛋白粉产品,既能解决环境污染问题,又能充分利用蛋白资源,具有一定的意义。动物血浆蛋白具有良好的乳化性、凝胶性2和保水性3,既可直接添加到乳化凝胶类肉制品中,提高产品出品率,降低蒸煮损失,改善质构特性,又可与植物油乳化形成乳化物作为脂肪替代物,保证产品保水性的同时改善营养特征;还可作为功能性添加剂代替部分磷酸盐,减少产品磷酸盐使用量3。 喷雾干燥由于其干燥速度快、时间短;原料受热破坏而失活的程度较低;干燥后产品经连续排料,在后处理上结合冷凝器和气力输送,可组成连续生产作业线,适于工业化生产;设备投资费用适 ( 收稿日期:2012-06-28 修订日期:2012-09-25 ) ( 项目基金:现代农业产业技术体系专项资金(CARS-42-5);国家自然科学基金(3 1 101308);江 苏 省自然科学基金 ( B K2011649) ) ( 作者简介: 李 伟锋(1987一),女, 河 南郑州人,研究方向为畜产品加 工 与质 量 控制 。 南京南京农业大学国家肉品中心,210095。 Email:2010108036@njau.edu.cn ) ( ※通信作者:徐徐莲(1962 一 ),女,江苏吴江人,教授,博士生导师,研究方向为畜产品加工 与 质量控制。南京 南京农业大学国家肉品中 心,21 0 095。Em a i l: xlxu @njau.edu.cn ) 中;是较理想的血浆加工干燥方式16。 中国从上世纪70年代末期开始重视血液的综合利用,但主要集中在产血量较大的猪、牛上。李健雄等、胡奇伟等、孟晓霞先后研究了猪血浆蛋白和牛血浆蛋白喷雾干燥工艺。近年来,中国肉鸡产业迅速发展1101,由此产生了大量鸡血。201C年全国肉鸡出栏量为 81.55亿只,以每只鸡采血量40g计算, 鸡血产量为 32.62万t。张秀民等研究了血液抗凝条件对鸡血浆蛋白粉品质的影响,而目前关于鸡血浆蛋白的分离及喷雾干燥工艺的研究尚未见报道。 本试验通过研究离心转速和时间对鸡血浆蛋白分离效果的影响,喷雾干燥热风温度和进料速率对鸡血浆蛋白粉品质的影响,得到生产鸡血浆蛋白粉的优化工艺参数;为鸡血浆蛋白粉的工业化生产提供技术基础。 1 材料与方法 1.1 试验材料 鸡血取自南京当地屠宰场,添加质量分数为10%柠檬酸钠抗凝,使柠檬酸钠在血样中最终质量分数达1%,搅拌均匀,4℃冷藏6h备用。 1.2 试剂和仪器 1) 主要试剂:柠檬酸钠,j,五水硫酸铜,四水合酒石酸钾钠,硼酸均为分析纯;牛血清白蛋白(北 京索莱宝科技有限公司);10 mol/L NaOH、0.2mol/L HCL 溶液等。试验用水为蒸馏水。 2)主要仪器设备: Beckman AvantiJ-E 高速离心机(美国 Beckman Coulter 公司); SD-BASIC 喷雾干燥器(英国Labplant公司); UV-2450 型紫外分光光度计(日本岛津公司); FOSS 2300 全自动凯氏定氮仪(瑞士FOSS 公司); AUY120 型电子分析天平(精度0.1mg, 日本岛津公司); CR-400色差仪(日本 KONICAMINOLTA公司)MUL-9000 H20纯水机(昆山总馨机械有限公司)。 1.3 试验方法 1.3.1 :工艺流程 新鲜鸡血一抗凝处理一双层纱布过滤一4℃离心一取上层血浆一预热(25℃持续搅拌)一喷雾干燥一冷却一收集血浆蛋白粉。 1.3.2 鸡血浆蛋白分离工艺试验 以血浆得率、血浆总蛋白质量浓度、血红蛋白质量浓度为指标,考察不同的离心转速和离心时间对鸡血浆分离效果的影响。 1.3.3 鸡血浆蛋白喷雾干燥工艺试验 喷雾干燥生产中影响粉体质量的工艺参数有:热风温度、进料速度、雾化压力、热风量、出口温度等。本试验所用喷雾干燥器 SD-BASIC 喷雾干燥器为试验机。该设备采用气流喷雾方式,干燥介质为热空气,热风量为固定值(70m/h),最高介质温度200℃,最大进料速率 0.533 mL/s,出口温度为显示值,非人为控制。喷雾压力对于高黏度物料喷雾干燥、干燥产品微胶囊化的包封率影响较大。血浆黏度低(25℃时为 1.64±0.05mPas)112,且不需微胶囊化处理,因此喷雾压力对其干燥工艺影响相对较小。参照常用喷雾压力(0.2~0.5MPa),结合前期试验,本试验固定喷雾压力为0.3MPa,进料温度为25℃,选取对喷雾干燥工艺影响较大热风温度和进料速率作为试验因子。 以鸡血浆蛋白粉提取率、含水率、粗蛋白质量分数、汉溶解指数 (nitrogen soluble index, NSI)为指标,考察不同的热风温度和进料速率对鸡血浆蛋白粉提取效果的影响。 从前期单因素试验可知,热风温度和进料速度对血浆粉喷雾干燥效果均有一定影响,同时又有交互作用。因此进行二因素三水平组合试验,以确定鸡血浆喷雾干燥较佳工艺参数,因素水平见表1。 1.3.4 血浆分离得率测定 称量空离心管质量W(g),离心前全血和离心管的质量 Wi(g),离心后吸取分离出的血浆,称量剩下的血液和离心管的质量 Wz(g)。血浆分离得率按下式计算 表1 鸡血浆蛋白粉喷雾干燥组合试验因素水平(n=3) Table 1 Factors and levels of orthogonal design for chickenplasma powder spray drying process (n=3) 序号 热风温度/℃ 进料料率/(mL.s) 0.125 2 130 0.167 3 0.208 4 0.125 5 140 0.167 6 0.208 7 0.125 8 150 0.167 9 0.208 1.3.5 总蛋白质量浓度测定 采用双缩脲法测定血浆总蛋白质量浓度13],以牛血清白蛋白为标准蛋白。在试管中放入经过稀释10倍的鸡血浆1mL,再加入4mL双缩脲试剂,充分混合,在25℃下放置 30 min, 在波长540nm 测定吸光值,通过与总蛋白标准曲线(y=0.027x-0.0008, R=0.9999)比对,确定蛋白质量浓度(mg/mL)。 1.3.6 血红蛋白质量浓度测定 参照胡奇伟等14]、王莉等[15]直接比色法测定血红蛋白质量浓度。以波长扫描方式,获得血红蛋白的最大吸收峰1=415 nm。通过与血红蛋白标准曲线(y=0.5624x+0.0184, R’=0.9986)比对,确定血红蛋白质量浓度(mg/mL)。 1.3.7 血浆蛋白粉提取率、含水率的测定 喷雾干燥时每次处理量为鸡血浆 500 mL,每个处理3个重复。 提取率为喷雾干燥后收集到的蛋白粉的质量wo(g)与喷雾前血浆中的蛋白质干质量之比,按下式计算 式(2)中c为血浆蛋白质量浓度, mg/mL。含水率按干燥法测定 (GB/T5009.3-2003); 1.3.8 氮溶解指数的测定 称取1.5g血浆蛋白粉产品于15mL 蒸馏水中,在磁力搅拌器上搅拌30 min, 后于2700 r/min 离心15 min, 取上清液2mL,用凯氏定氮法测定其中蛋白质质量,其值为0.2 g原样品的蛋白质溶解量;同时,取血浆蛋白粉产品 0.2g, 用凯氏定氮法测定其中粗蛋白质质量,其值为0.2g原样品的总蛋白质量。 NSI(%)=水溶性蛋白质质量/总蛋白质质量x100(3) 1.3.9 血浆蛋白粉颜色的测定 取所得血浆蛋白粉样品盛于 20 mmx15mm(直径x高)的样品盒中,以保鲜膜封闭,使用色差仪测定其红度值 a. 1.3.10 数据分析 采用SPSS17.0软件中线性回归(linearregression)、单因素方差分析(one-way ANOVA)、多因素方差分析(univariate)进行数据分析。 2 结果与分析 2.1 离心转速和离心时间对鸡血浆分离效果的影响 2.1.1 离心转速对鸡血浆分离效果的影响 固定离心时间 10 min, 每次试验量为鸡血200 mL。不同离心转速(1000、1500、2000、2500、3000、3500、4000、4500、5000r/min))下的鸡血浆得率、总蛋白质量浓度、血红蛋白质量浓度见图1。 注:离心时间为10 min。 图1 不同离心转速对鸡血浆分离效果的影响(n=3) Fig.1 Effect of different centrifugal speed on separation ofchicken plasma (n=3) 不同的离心转速对鸡血浆得率、血红蛋白质量浓度有显著影响(p<0.05),对总蛋白质量浓度无显著影响(p>0.05)。当转速由1000 r/min 提升至3000 r/min 时,血浆得率显著增加(p<0.05);继续增加离心转速,,得率增加缓慢,差异不显著(p>0.05);随离心转速的改变,血浆总蛋白质量浓度总是稳定在(43.817~47.677 mg/mL)范围内,并无显著差异(p>0.05);随离心转速增大至3000r/min, 血浆中残留的血红蛋白显著减少(p<0.05);继续增加转速血红蛋白的质量浓度无显著降低(p>0.05)。可见,利用血浆相对密度与血球相对密度的差异(1.024:1.09)[16],3 000 r/min 即能使大部分血细胞与血浆分离,继续增加转速对分离血细胞效果不大。故选定离心转速为3000 r/min。 2.1.2 离心时间对鸡血浆分离效果的影响 固定离心转速3000 r/min,不同离心时间(5、10、15、20、25、30、40 min))下的鸡血浆得率、总蛋白质量浓度、血红蛋白质量浓度见图2. 注:离心转速为3000 r/min。 图2 不同离心时间对鸡血浆分离效果的影响(n=3) Fig.22EEffect of different centrifugal time on separation ofchicken plasma(n=3) 不同的离心时间对鸡血浆得率、总蛋白质量浓度、血红蛋白质量浓度均有显著影响(p<0.05)。当离心转速为3000 r/min, 离心时间为15 min 时,血浆得率为55.201%,继续延长离心时间,血浆得率无显著提高(p>0.05);分析离心时间对血浆中总蛋白质量浓度的影响可知,时间为5、10、15 min时,所得血浆总蛋白质量浓度维持在较高水平,且无显著性差异(p>0.05),时间超过20 min 时, 血浆中总蛋白质量浓度显著下降(p<0.05),可能是长时间的离心使一部分血浆蛋白离失;分析血红蛋白质量浓度可知,随离心时间延长,血浆中残留的血红蛋白逐渐减少,当离心时间超过 15 min时,其血红蛋白质量浓度达到基本稳定,相互之间无显著差异 (p>0.05)。 综上所述,当离心时间为 15 min 时,血浆得率较高,血浆中蛋白质量浓度较高,血红蛋白的残留也较小。试验发现,血浆得率在离心10 min 就取得较大值,而血红蛋白质量浓度在离心15 min 时才进入较低水平,两者并不同步。这可能是因为离心10min 后,大部分血细胞都已发生沉淀,但此时血浆中可能还悬浮有较轻的红细胞残骸,继续离心使悬浮物质进一步沉降,从而导致血浆得率无显著增加(p>0.05),而蛋红蛋白质量浓度仍有显著下降(p<0.05)。因此,15 min 是合适的离心时间。 故本试验确定的较佳离心条件是转速3000 r/min、时间 15 min。此时分离所得血浆呈淡黄色澄清液体,得率为55.201%,总蛋白质量浓度为 48.890 mg/mL, 血红蛋白质量浓度为2.393 mg/mL。 2.2喷雾干燥工艺对鸡血浆蛋白粉品质的影响 在喷雾干燥过程中,干燥器入口的热风温度、进料速率都是可以直接控制和设定的参数,唯独出口温度只是个显示值,它随其他几个参数的变动而变动。由喷雾干燥的原理可知,被雾化的液滴在进口温度下被瞬间干燥为湿粉,此过程热作用时间短,对于物料的功能性质影响小;而后湿粉在旋风分离器中沉降,接受至少 10 min 出口温度下的干燥处理1,此过程中长时间的高温作用可能导致蛋白 质变性,使产品溶解度降低。所以,出口温度能更直接的反映物料的受热情况和热变性程度。故本试验在设置不同热风温度和进料速率的基础上,同时记录不同条件下的出口温度,以期有助于喷雾干燥规律的把握。 2.2.1 喷雾干燥热风温度对血浆蛋白粉品质的影响 固定进料速率为 0.208 mL/s,压缩空气压力0.3MPa,料液温度25℃,分别在热风温度120、130、140、150、160、170℃下匀速进料,每次处理量为鸡血浆500 mL。测定各指标结果见表2。 表2不同热风温度对鸡血浆粉品质的影响(n=3) 热风温度/℃ 120 130 140 150 160 170 产品状态 粘壁严重 粘壁较少 粘壁较少 粘壁较少 粘壁较少 有焦糊 提取率/% 32.500±4.950 36.914±8.464 51.144±3.711 42.438±1.314 38.430±7.382° 27.446±1.546 含水率/% 13.937±0.082 10.830±0.724° 9.497±0.371° 7.684±1.018 7.343±0.380 6.722±0.313 粗蛋白质量分数/% 68.024±0.901° 69.421±0.803 70.204±0.246° 71.584±0.694° 71.883±0.311° 73.035±0.070° 氨溶解指数/% 93.814±1.150° 97.679±1.213" 97.459±0.815° 97.170±0.428 97.436±0.153° 95.434±1.688° 出口温度/℃ 58±2 64±2 67±2 74±2 82±2 88±2 注:进料速率为 0.208 mL/s, 雾化压力为 0.3MPa,料液温度为25℃;同行不同字母表示在 p=0.05 水平上差异显著。 各处理组下的出口温度为(58±2)℃、(64±2)℃、(67±2)℃、(74±2)℃、(82±2)℃、(88±2)℃,经一元线性回归分析,在干燥物料量和热风能量一定的情况下,出口温度与热风温度之间有良好的线性关系,决定系数 R'=0.9863。出口温度随热风温度的增加而增加,与于华宁等181的研究一致。干燥过程属于传质控制过程,当进料速率一定时,蒸发料液中水蒸气的热量就恒定,在消耗的能量大致相同的情况下,输入的能量越多,剩余的能量就越多,出口气体温度相应较高。 从表2知,随喷雾干燥热风温度的升高,血浆蛋白粉提取率先升高后降低,含水率逐渐降低。热风温度为120、130℃时,血浆未被充分干燥含水率高,粘附在干燥器内部,提取率较低;热风温度为140℃时,血浆蛋白粉提取率最大,达到51.144%;温度为160℃、170℃时,提取率也较低,且含水率与150℃无显著差异(p>0.05)。本试验研究发现,喷雾干燥热风温度对产品含水率有显著影响(p<0.05),与胡奇伟等的研究不同,他认为热风温度的变化对产品含水率影响不显著(p>0.05),这可能是因为其雾化压力为 0.6 MPa,高于本试验(0.3MPa)所造成的。雾化液滴粒径因气流冲击能量增加而变小19,料液在较高的雾化压力下,被雾化成较小的液滴,单位液滴体积下表面积增加,更利于热传递的进行,从而降低了热风温度对其的影响。 血浆蛋白粉粗蛋白质量分数随热风温度升高而逐渐上升。氮溶解指数是通过蛋白质溶解性反映 其变性程度的指标;不同干燥温度下血浆蛋白粉的氨溶解指数先上升并达到稳定,后又下降。当热风温度度120℃时, 其 NSI 为 93.814%;热风温度为130、140、150、160℃时,其 NSI 值均维持在97%左右,无显著差异 (p>0.05);当热风温度为170℃时,其 NSI有略微下降,为95.434%。不同热风温度条件下出口温度不同,而血浆蛋白粉受出口温度干燥时间持久。分析出口温度与其 NSI 值的关系发现,当出口温度为(58±2)℃、(88±2)℃时, NSI 值较低;(64±2)℃、(67±2)℃、(74±2)℃、(82±2)℃时 NSI值较高。 本试验中热风温度的最佳值(140℃)低于胡奇伟等8(230℃)、孟晓霞9(170℃)的研究结果。原因可能有两方面:一是所选用的喷雾干燥器类型不同,其能效不同;二是待干燥料液的温度不同。在本试验中,统一控制血浆温度达到25℃进料,与4℃进料相比,则有更多的热量用于水分的蒸发,因此节约了能量。 综合以上结果,喷雾热风温度为140℃时干燥效果较好。此时血浆蛋白提取率为51.144%,含水率为9.479%,粗蛋白质量分数为70.204%, NSI 为97.459%。 2.2.2 喷雾干燥进料速率对鸡血浆蛋白粉品质的影响 固定喷雾热风温度为1140℃,,雾化压力0.3MPa,料液温度25℃,分别以不同的进料速率0.083、0.125、0.167、0.208、0.250、0.292 mL/s 匀 速进料,每次处理量为鸡血浆 500 mL。测定各指标 结果见表3. 表3不同进料速率对鸡血浆粉品质的影响(n=3) Table 3 进料速率/(mLs) 0.083 0.125 0.167 0.208 0.250 0.292 产品状态 几乎无粘壁 粘壁较少 粘壁较少 粘壁较少 粘壁严重 粘壁严重 提取率/% 45.936±1.587bc 61.270±2.985° 60.221±4.602° 52.394±1.137° 43.470±7.247° 24.912±4.134 含水率/% 4.951±0.086 5.397±0.148° 7.927±0.766° 9.893±0.543° 12.659±1.491° 13.500±0.707° 粗蛋白质量分数/% 70.271±0.096° 73.041±0.286 70.806±0.248b 69.245±0.763 67.458±1.020° 61.198±6.726° 氮溶解指数/% 95.425±0.619b 95.717±0.348 98.790±0.742 99.217±0.215° 93.537±3.075 88.466±0.141 出口温度/℃ 89±2 82±2 75±2 66±2 58±2 51±2 注:热风温度为140℃,雾化压力为 0.3MPa,料液温度为25℃;同行不同字母表示在 p=0.05水平上差异显著。 从表3可以看出,进料速率作为喷雾干燥可调控的工艺参数之一,对产品提取率及产品品质有较大影响。各处理组下的出口温度为(89±2)℃、(82±2)℃、(75±2)℃、(66±2)℃、(58±2)℃、(51±2)℃,出口温度随进料速率的增大而降低。进一步进行一元线性回归分析,出口温度与进料速率之间有良好的线性关系,决定系数R’=0.9984。本处理热风温度恒定,故单位时间内输入的热量恒定,进料量大,就需要更多的热量发生热交换,剩余的热量少,导致出口温度低。 进料速率对血浆蛋白粉提取率和含水率有显著影响(p<0.05),随进料速率的增大,血浆蛋白粉的提取率先升高后降低,含水率逐渐升高,与Renata V. Tonon 研究结果相同[20]。进料速率为0.125、0.167 mL/s 时血浆蛋白粉提取率分别为61.270%、60.221%,无显著差异(p>0.05);低于0.125 mL/s 或高于 0.167 mL/s时,提取率显著降低(p<0.05)。进料速率 0.083 和 0.125 mL/s 时,产品含水率为4.951%和 55.397%,两者无显著差异(p>0.05);0.167、0.208、0.250和 0.292 mL/s 时的含水率分别为7.927%、9.893%、12.659%和13.500%,差异显著(p<0.05)。邓巍等21研究表明,雾滴速度和喷雾比能都随喷雾流量的增大而增大。进料量越大,料液被雾化成雾滴的粒径越大,由于惯性作用其速度也越大,故其在干燥器内停留时间短,更容易发生干燥不完全的现象,从而导致终产品含水率较高。 综合喷雾热风温度和进料速率对血浆蛋白粉提取率和含水率的影响,可以看出,蛋白粉提取率的降低取决于2个原因:一是料液干燥不充分,产品含水率高,导致其粘附于干燥器内壁,提取率低;二是干燥过度导致产品焦糊,也会有粘壁现象,使提取率下降。在喷雾干燥过程中,随着干燥的进行,物料会发生从液态向橡胶态,再到玻璃态的转变。此时的温度为玻璃态转变温度 Tg221。若在干燥后期物料温度进一步升高,物料可能由玻璃态又转变成黏流态,显示出黏性流动性质,产生热粘壁现象。在热 风温度试验中,170℃时的出口温度为(88±2)℃;在进料速率的试验中,0.083 mL/s 时出口温度为(89±2)℃,很可能是血浆蛋白粉干燥过度,导致其显示出黏性特征。黄立新等[231、苏东晓等[24]、陈启聪等1251研究也有相似的结论。 整体来看,随进料速率的增大,血浆蛋白粉粗蛋白质量分数逐渐降低;进料速率0.125和0.167mL/s 所得产品粗蛋白质量分数较高,二者之间差异不显著 (p>0.05);进料速率对产品 NSI的影响与热风温度对其的影响相似;当进料速率为 0.083、0.125 mL/s时,出口温度为(89±2)℃、(82±2)℃,其NSI为95.425%、95.717%,两者无显著性差异(p>0.05);增大进料速率至0.167、0.208mL/s, 出口温度为(75±2)℃、(66±2)℃,其 NSI 值为98.790%、99.217%,两者之间差异不显著(p>0.05);继续增大进料速率至0.25、0.292 mL/s 时,出口温度为(58±2)℃C、(51±2)℃,其 NSI 显著下降,为 93.537%、88.466%(p<0.05)。综合热风温度、进料速率对出口温度和 NSI值的影响,发现当出口温度低于(58±2)℃或高于(88±2)℃时, NSI 较低;当出口温度在64~82℃之间时, NSI 较高且无显著性差异。这说明出口温度高于(88±2)℃时,一部分蛋白质可能变性,使溶解度降低。陈立等262004年研究发现当血粉含水率为8%时,其变性温度为83℃,与本文结论相近。 综合以上结果,在进料速率为 0.167 mL/s 时,血浆蛋白粉粘壁较少,提取率、粗蛋白质量分数及氮溶解指数都较高,为较适合的条件。此时血浆蛋白提取率为 60.221%,含水率为7.927%,粗蛋白质量分数为70.806%,氮溶解指数为98.790%。 2.2.3 喷雾干燥组合试验结果 表4给出了不同喷雾干燥条件下产品提取率、含水率、粗蛋白质量分数、氮溶解指数及产品的颜色特征。目前,中国尚未有血浆蛋白粉的品质标准。本文参考陈彬等127喷雾干燥血浆蛋白粉质量判断标准:含水率≤10%;粗蛋白质量分数≥70%。 经热风温度和进料速率的双因素方差分析得, 进料速率、进料速率和热风温度之间的交互作用对血浆蛋白粉的提取率有显著性的影响(p<0.05),而热风温度对提取率无显著影响(p>0.05);进料速率、热风温度及两者之间的交互作用对血浆蛋白粉含水率、粗蛋白质量分数、颜色均有显著性的影响(p<0.05);进料速率、热风温度对血浆蛋白粉氮溶解指数有显著影响(p<0.05),但两者交互作用对氮溶解指数无显著影响(p>0.05)。 表4 鸡血浆蛋白粉喷雾干燥组合试验结果(n=3) Table4 Orthogonal experiment results of chicken plasmapowder spray drying process (n=3) 提取率/% 含水率/% 粗蛋白 质量分数/% 氨溶解 指数/% 红度值 64.201± 5.775± 72.286± 88.310± 5.206± 7.265° 0.055° 0.374℃ 2.910° 0.288 2 64.154± 7.525± 70.762± 92.610± 5.256± 2.290° 0.064 0.446° 5.682abc 0.329ab 3 54.455± 11.194± 67.556± 91.291± 5.543± 3.080° 0.661° 0.590 0.873c 0.233 4 64.201± 5.250± 72.964± 92.851± 4.308± 7.381° 0.018 0.628 0.491abc 0.454 5 63.731± 6.324± 71.881± 95.443± 5.330± 4.243° 0.317de 0.209° 0.865ab 0.382ab 6 57.714± 9.789± 68.588± 95.216± 5.522± 1.627ab 0.149 0.137° 2.133b 0.296 7 54.161± 4.452± 73.101± 89.088± 3.123± 1.453b 0.240° 0.767° 0.487° 0.140° 8 64.289± 4.514± 72.644± 97.295± 4.751± 3.720° 0.316 0.448a 0.037 0.110° 9 61.530± 6.804± 71.941± 95.866± 5.293± 3.255ab 0.119° 0.108° h 0.564 0.208ab 注:同列不同字母表示在 p=0.05 水平上差异显著。 分析血浆蛋白粉提取率可知,处理组1、2、4、5、6、8、9无显著性差异(p>0.05),其中处理组1、2、4、5、8提取率显著高于处理组3、7(p<0.05);处理组8(热风温度150℃、进料速率 0.167 mL/s)血浆蛋白粉提取率最高,达64.289%。血浆蛋白粉的含水率与喷雾工艺密切相关,但含水率并非越低越好。总体来看,热风温度越高,进料速率越小,所得产品的含水率就越低。由表4数据可知,除处理组3(热风温度130℃、进料速率 0.208 mL/s)含水率大于10%外,其余各组水分均达到所参考的标准;处理组7(热风温度150℃、进料速率0.125 mL/s)含水率最低,为4.452%。分析血浆蛋白粉粗蛋白质量分数,处理组4、7、8粗蛋白质量分数较高,且之间无显著性差异(p>0.05)。从溶溶解指数看出,处理组8(热风温度150℃、进料速率0.167 mL/s)所得产品溶解度最好,达到97.295%,与处理组2、4、5、6、9之间无显著差异,但均显著高于处理组1、7(p<0.05)。表4还给出了不同干燥条件下血浆蛋白粉的颜色特征;发现升高热风温度和降低进料速率 有助于得到颜色较浅的血浆蛋白粉;产品的颜色与含水率相关系数为0.642(p<0.05),所以血浆蛋白粉产品的颜色在一定程度上也可以反映其含水率。综上所述,处理8(热风温度150℃、进料速率0.167 mL/s)为较合适的喷雾干燥工艺参数。此时,血浆蛋白粉外观为淡黄色的粉末状固体,提取率为64.289%,09含水率为 4.514%,粗蛋白质量分数为72.644%,氮溶解指数为 97.295%。 以肉鸡产业加工中的副产物鸡血为原料,经抗凝、离心(3000 r/min, 15 min)后得到鸡血浆,再经喷雾干燥(雾化压力0.3MPa, 进料温度25℃,热风温度150℃、进料速率 0.167 mL/s) 得到鸡血浆蛋白粉。以1 kg 鸡血最终得到蛋白粉 19.278g计算,中国仅2010年以鸡血为原料既可得血浆蛋白粉0.629万t,经济价值与社会价值相当可观。 目前,中国工厂中使用的血液分离离多为 GF型管式离心机,可实现连续进料,自动出料,停机后除渣清洗方便,能够实现血浆与血球较好的分离,处理量最高可达2200 L/h。喷雾干燥过程也可实现连续进料和连续出料,为血浆蛋白粉的工业化生产提供了有利条件。 热风温度和进料速率是影响血浆喷雾干燥工艺的重要因素,本文通过试验对其进行了优化。在工业化生产过程中,其他因素如所使用的喷雾干燥设备热效率不同、环境中空气相对湿度不同128等,也会对喷雾干燥的热交换过程产生影响。故实际生产中,应根据实际情况对喷雾干燥工艺进行适当的调整。本文则为鸡血浆蛋白粉的工业化生产提供了相关的基础性数据,为实践提供一定的理论指导。 3 结 论 1)离心转速和离心时间影响鸡血浆的分离工艺,在离心转速为3000 r/min, 离心时间为15 min时,血浆提取率较大(55.201%),总蛋白质量分数高(48.890 mg/mL),而血红蛋白残留少(2.393mg/mL). 2)热风温度和进料速率是血浆喷雾干燥工艺的主要技术参数,两者之间存在交互作用。喷雾干燥热风温度、进料速率及两者之间的交互作用对鸡血浆蛋白粉品质均有显著影响(p<0.05)。本试验使用 SD-BASIC 喷雾干燥器(英国Labplant 公司)得出喷雾干燥较佳工艺为:压缩空气压力0.3MPa,料液温度25℃,热风温度150℃、进料速率 0.167mL/s。此时,血浆蛋白粉外观为炎黄色的粉末状固体,提取率为64.289%,含水率为4.514%,粗蛋白质量分数为 72.644%,氮溶解指数为 97.295%。 3)出口温度作为热风温度与进料速率的综合 反应,其随热风温度的升高而升高,随进料速率的增大而降低。 4)升高热风温度和降低进料速率有助于得到颜色较浅的血浆蛋白粉。血浆蛋白粉颜色与含水率呈显著相关(p<0.05)。 ( [参 考 文 献] ) ( [1] C arlos A l v arez, M argarita Bances, M a nuel Re n dueles. F u nctional p roperties of i i solated porcine blood proteins[J]. Internationa l Journa l of Food Science a nd Technology, 2009, 44(4):807-814. ) ( [21 Eduard D avila, D olors P aresa, Gerard C uvelier. Heat- i nduced g elation o f p orcine blood plasma pr o teins as affected by pH[J]. Meat Science, 2007,76(2):216-22 5 . ) ( [3] S onia Hurtado, Elena S a guer, M ò nica Toldra. Porcineplasma as p olyphosphate an d caseinate r eplacer in frankfurters[J]. Meat Science, 2012,90(3):624一628. ) [4] 蔡克周,张立娟,孔保华,等.猪血浆蛋白与大豆蛋 白在乳化肠中的应用[J].食品研究与开发,2010, ( 31(11): 44-47. Cai K ezhou, Zhang L i juan, K o ng Ba o hua, et al . T h eapplication of p orcine p lasma p r otein a nd s o ybeanprotein to the emulsion sausage[J] . Food Research and D evelopment, 2 010, 3 1(11): 44-47. ( i n Chinese with English a bstract) ) ( [5] Hanna Maria Baranowska. Water molecular properties in f orcemeats and fi n ely ground sausages cont a ining plant fat[J].Food Biophysics,2011,6(1):133-137. ) ( [6] 廖庆禄.压力式喷雾干燥塔各主要工艺控制参数对产 品质量的影响[J].化学工程与装备,2006(3):3 1 -33. Liao Q inglu. E ffects of pressure-type spray-dryingprocessing p arameters o n t h e q u ality of products[J].Chemical Engineering and E quipment, 2006(3):3 1 -33.(in Chinese w ith English abstract) ) ( [7] 李健雄,池建伟,张雁,等.喷雾干燥动物血制造血浆蛋白粉的研究[J].江西饲料,2005(2):25-26. Li Jianxiong, Chi Jianwei, Zhang Yan, et al. Research o nmanufacturing of spray-drying a nimal p l asma proteinpowder[J]. J iangxi F eed, 2 005(2): 2 5-26. (i n Ch i nese with E nglish abstract) ) ( [8] 胡奇伟,王春维,过世东, 等.血浆蛋白粉喷雾干燥工艺的研究[J].粮食食饲料工业,2005(9):33-34, 36.Hu Qiwei, Wang Ch u nwei, Guo Shidong, et al. Re s earchon technology for spray drying o f plasma protein fl o ur[J]. Cereal and F eed Industry, 2005(9): 33-34, 3 6. (in Chinese with E n glish abstract) ) ( [9] 孟晓霞.牛血浆蛋白加工特性及应用研究[D]. 南 京: 南京农业大学食品科技学院,2011. Meng X i aoxia. Study o n P r ocessing F u nctionalities and A pplication o f B ovine P l asma P r o teins[D]. Nanjing: N anjing Agricultural U niversity, 201 1 . (in Chinese with English a bstract) ) ( [10] F AOSTAT[EB/OL].http://www.fao.org/corp/statistics/en, 2012-02-23. ) ( [11]张秀民,吴明文,邹国庆,等.鸡血浆蛋白粉品质因 素的影响[J].饲料博览,2012(5):46-49. ) ( Zhang X iumin, W u M i ngwen, Zou Guoqing, et al Quality f actors o f c hicken p l asma pr o tein po w der[J]. F eed Review, 2012(5): 46-49. (i n C h inese with English abstract) ) ( [12]翁维良,廖福龙,吴云鹏,,等.血液流变学研究方法 及其应用[M].北京:科学出版社,19 9 2. ) ( [13 ] 许柯.不同条件下兔骨骼肌肌球蛋白流变学特性的研究[D].南京 : 南京农业大学食品科技学院,2010. Xu Ke . Study o n Rh e ological Pr o perties of R a bbitSkeletal Myosin U nder Different Conditions[D]. Nanjing: Nanjing Agricultural University, 2 010. (in Chinese w i th E nglish abstract) ) ( [14 ] 胡奇伟,过世东, 王 春维.血浆蛋白分离工艺参数的研究[]. 粮 食与饲料工业,2004(9):29-31. Hu Qiwei, G uo Shidong, W ang C h unwei. R e search onthe separation o f p lasma p r otein p r ocess[J]. Cereal a n dFeed Industry, 2004(9): 29-31. ( in Chinese with English abstract) ) ( [15 ] 王莉,张淑琴,赵君,等.紫外分光光度法检测血浆游离血红蛋白[].中国输血杂志,2006, 19(6):477- 479.Wang L i , Z hang S h uqin, Zhao Jun, et a l. Determination of f ree plasma hemoglobin by UV spectrophotometry[J].Chinese Journal o f Blood Transfusion, 2006, 1 9 (6): 4 77一479. (in Chinese w i th English abstract) ) ( [16 ] 盛国华.蛋白质资源的开发与利用[M].北京:中国轻 工业出版社,1988. ) ( [17 ] 王春维,胡奇伟.喷雾干燥血浆蛋白粉生产工艺研究 进展[.中国粮油学报,2006, 21( 3 ):396-39 9 . Wang Chunwei, H u Qiwei. P r ogress of s tudy on t heproduction process o f s pr ay-dried plasma protein[J]. Journal of the Chinese C ereals a nd O i ls A s sociation. 2006, 2 1(3):396-399. (in Chinese wit hE nglisl abstract) ) [18]3]于华宁,阿地里江,龙薇运.实验型喷雾干燥机低温 干燥牛初乳粉的干燥性能[J].农业工程学报,2010, ( 26(10):361-366. Yu H uaning, A rdil A bdukerim, L o ng Weiyun, et al. L ow-temperature s p ray drying performance of laboratoryspray dryer for bovine colostrum powder[J]. Transactionsof t he C hinese Society of Ag r icultural En g ineering (Transactions of th e CSAE), 2010,26( 1 0):361-366.(in Chinese with English abstract) ) ( [19 ] 张岩,陈岚,李保国,等 . 超临界 CO, 喷雾干燥制备乙基纤维素微粒的实验研究[J].农业工程学报,2004, 20(5):186-190. ) ( Zhang Yan, C h en La n , Li Baoguo, et al . E x perimentalstudy on pr eparation of m icroparticle s by u singsupercritical CO2 spray d r ying[J]. T r ansactions of theChinese Society o f Agricultural E n gineering (Transactions of the CSAE), 2004, 20(5): 186-190.(in C hinese with E nglish abstract) ) ( [20 ] R enata V Tonon, Catherine Brabet, Miriam D H ubinger.Influence of process conditions on the physicochemicalpropertie s of acai(Euterp e oleracea e Mart. ) powderproduced by spray drying[J]. Journal of Food E ngineering, 2008,88(3):411一418. ) ( [21]邓巍, 丁为民,何雄奎.PWM连续变量喷雾的雾滴速 ) ( 度和能量特性[J]. 农 业工程学报,2009,25(增刊2): 66一69. ) ( Deng Wei, D i ng Weimin, He Xio n gkui. Droplet vel o cityand energy c h aracteristics of continuously variable spray based o n pulse w idth m odulation[J]. T ransactions of the Chinese S ociety o f Agricultural Engineering (Transactionsof the CSAE), 2009, 2 5(Supp.2): 6 6-6 9 . ( i n Chinese with E nglish abstract) ) ( [22] B handari B R , Ho w es T. Gla s s tran s ition relation to stickiness during spray drying[C]// Proceedings of the i nternationalconference on innovations in food processing technology and engineering. Bangkok: AIT, Bangkok, 2002:405-418. ) ( [23] 黄 立新,周 瑞 君, M U JUMDAR A S. 喷雾干燥过程中产品玻璃化温度转变和质量控制[J].林产化学与工 业,2007,27(1):43-4 6 . Huang Lixin, Zhou Runjun, MUJUMDAR A S. Variationof glass t ransition temperature and c o ntrol of pr o duct quality during spray drying[J].Chemistry and Industry ofForest Products, 2007,27(1): 43- 4 6. (in C hinese w ith E nglish a bstract) ) ( [24 ] 苏东晓,张名位,侯方丽,等.速溶龙眼粉加工的酶解提取与喷雾干燥工艺优化[].农业工程学报,2009, 25(8): 268- 2 74. Su Dongxiao, Zhang Mi n gwei, Hou Fangli, et al. Enzymatic h ydrolysis e xtraction and optimization o f s pray d ryingtechnology i n processing i ns tant l on gan powder[J]. T ransactions of the Chinese Society o f Agricultural ) ( E ngineering ( Tr a nsactions o f the CSAE), 20 0 9, 25 ( 8): 2 68-274. (in Ch i nese with English abs t ract) ) ( [2 5 ]陈启聪,黄惠华 , 王娟,等.香蕉粉喷雾干燥工艺优 化[J].农业工程学报,2010,26(8):331-337. ) ( C h en Q icong, Huang Huihua, W ang g. Juan., et al. O ptimization of spray drying technology in p r ocessingbanana powder[J]. Transactions of the Chinese Society ofAgricultural Engineering (Transactions of the CSAE),2010,26(8):331-337. (in Chinese with English abstract) ) ( [26]陈立,马稚昱,许仲祥.血粉蛋白质热变性温度变化 规律的研究[J].农业机械学报,2004,35(3):102一104, 108. Chen Li, Ma Zhiyu, Xu Zhongxiang. Regulation o f thermaldenatured t emperature c hanges of blood meal protein[J]. Transactions of The C hinese S o ciety o f A g riculturalMachinery, 2004,35(3):102一10 4 ,108. (in Chinese with E nglish a bstract) ) ( [27 ] 陈彬,杨连忠,张小卿,等.喷雾干燥血浆蛋白粉质 量 断标准[J].湖 南 饲料,2005(3):22-23,26. Chen Bin, Y ang L i anzhong, Z h ang Xiaoqing, et al. Thequality judgment s t andard of spray drying plasma protein powder[J ] . Hunan Feed, 2005(3): 22-23,26. (in Chinesewith E nglish abstract) ) ( [28 ] 刘殿宇.空气相对湿湿对喷雾干燥生产的影响[J].化 学装备技术,2010,33 ( 3): 6-8. L iu D ianyu. E f fect o f air r e lative humidity o n sp r ay drying p roduction[J]. Chemical E quipment Technology,2010,33(3):6 一 8. (i n Chinese with English abstract) ) Optimization of spray drying technology inprocessing chicken plasma protein Li Weifeng, Wang Peng, Xu Xinglian*, Zhou Guanghong (Key Laboratory of Meat Processing and Quality Control, Ministry ofEducation,College of Food Science and Technology, Nanjing Agricultural University, Nanjing 210095, China) Abstract: In order to utilize chicken plasma protein resources, the technique and optimal parameters forseparation and spray drying process ofchicken plasma protein was investigated in the paper. First, the effects of.centrifugal speed and time on the separation process were studied. Using SD-BASIC spray dryer (Labplant, UK),different inlet air temperatures and feeding rates on the physicochemical properties of chicken plasma proteinpowder were determined, including yield, moisture content, protein content, nitrogen solution index and the colorThe results indicated that centrifugal speed and time have significant influence on the separation of chickenplasma (p<0.05) and the optimal centrifugal operation parameters were that chicken blood was centrifuged at3000 r/min for 15 min. The spray drying inlet air temperature, feeding rate and the interaction between them hadsignificant influence on quality of chicken plasma protein powder (p<0.05). The yield, moisture content, proteincontent and nitrogen soluble index of chicken plasma protein powder were 64.289%, 4.514%, 72.644% and97.295% respectively under the optimal processing parameters of the airflow pressure 0.3 MPa, introductiontemperature 25℃, inlet air temperature 150℃ and feeding rate 0.167 mL/s, and the qualities of product weregood.The results are expected to provide some fundamental data for the industrial production of chicken plasmaprotein. Key words: spray drying, optimization, proteins, chicken plasma, centrifugal speed, centrifugal time, inlet airtemperature, feeding rate China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net

确定

还剩6页未读,是否继续阅读?

冀群(江苏)仪器有限公司为您提供《鸡血浆蛋白粉中工艺优化检测方案(喷雾干燥机)》,该方案主要用于其他食品中工艺优化检测,参考标准--,《鸡血浆蛋白粉中工艺优化检测方案(喷雾干燥机)》用到的仪器有

相关方案

更多