方案详情

文

本文对列车车体 6N01 铝合金型材焊接接头热影响区液化裂纹的显微组织进行了研究。使用不同方法对焊接接头进行不同程度的腐蚀、对比观察和分析,得出了焊接型材液化裂纹产生的原因以及在金相显微组织检验过程中与母材晶界进行区分的方法,使液化显微裂纹在金相检验中的判断更加准确,为车体铝型材出厂检验及生产工艺的调整奠定了基础。

方案详情

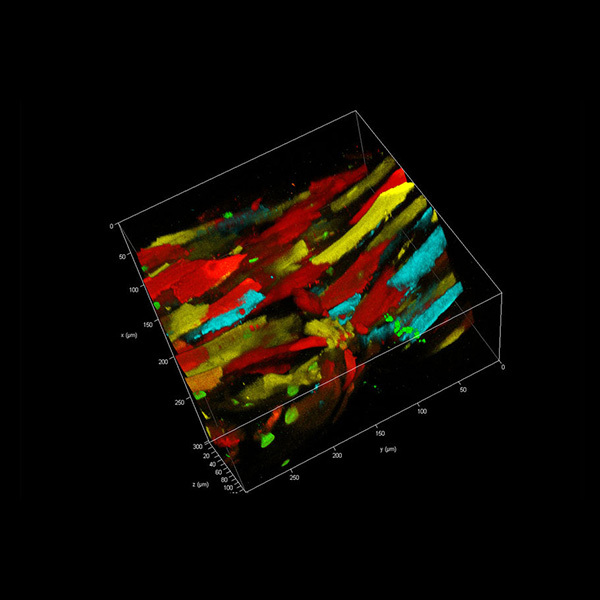

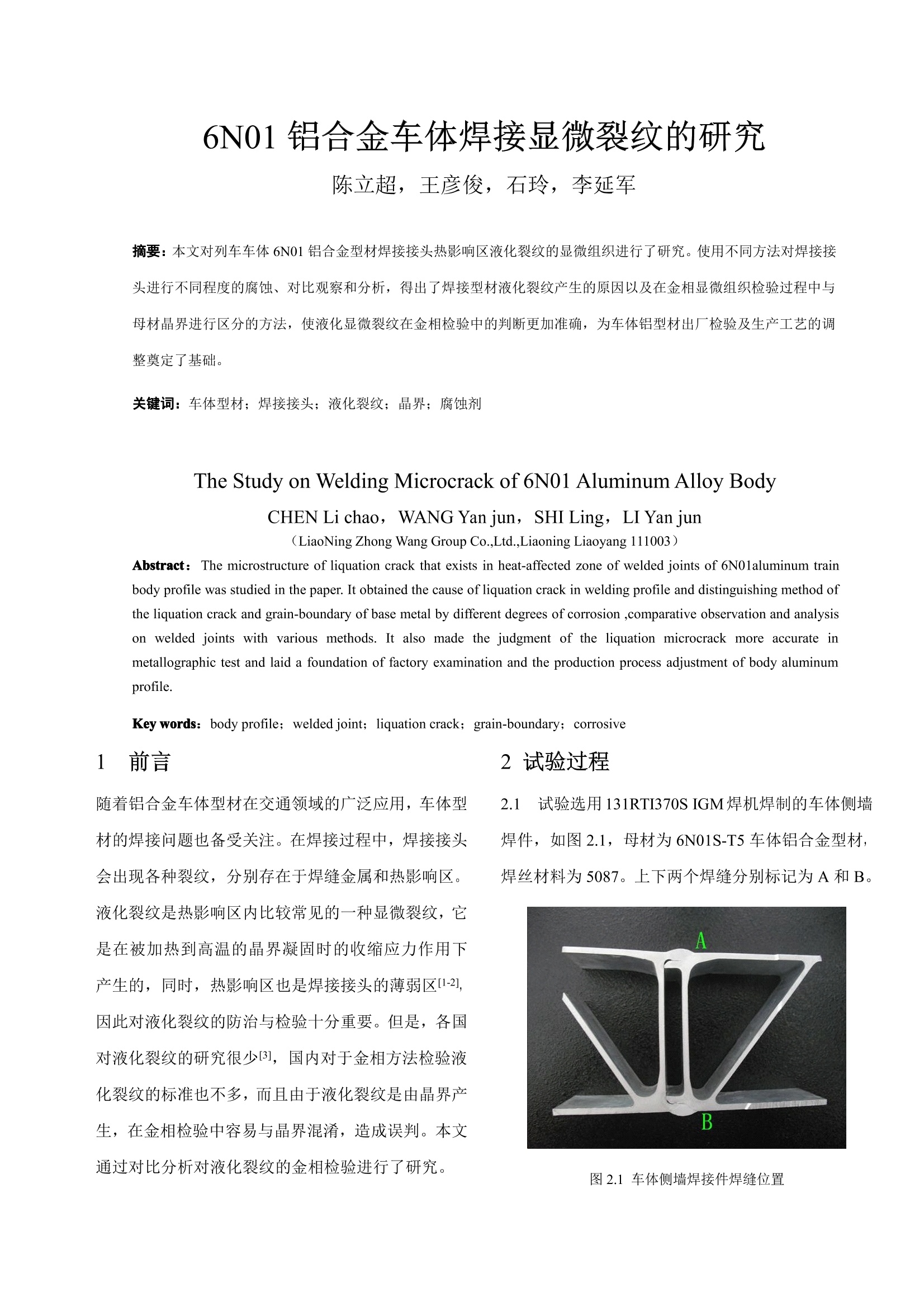

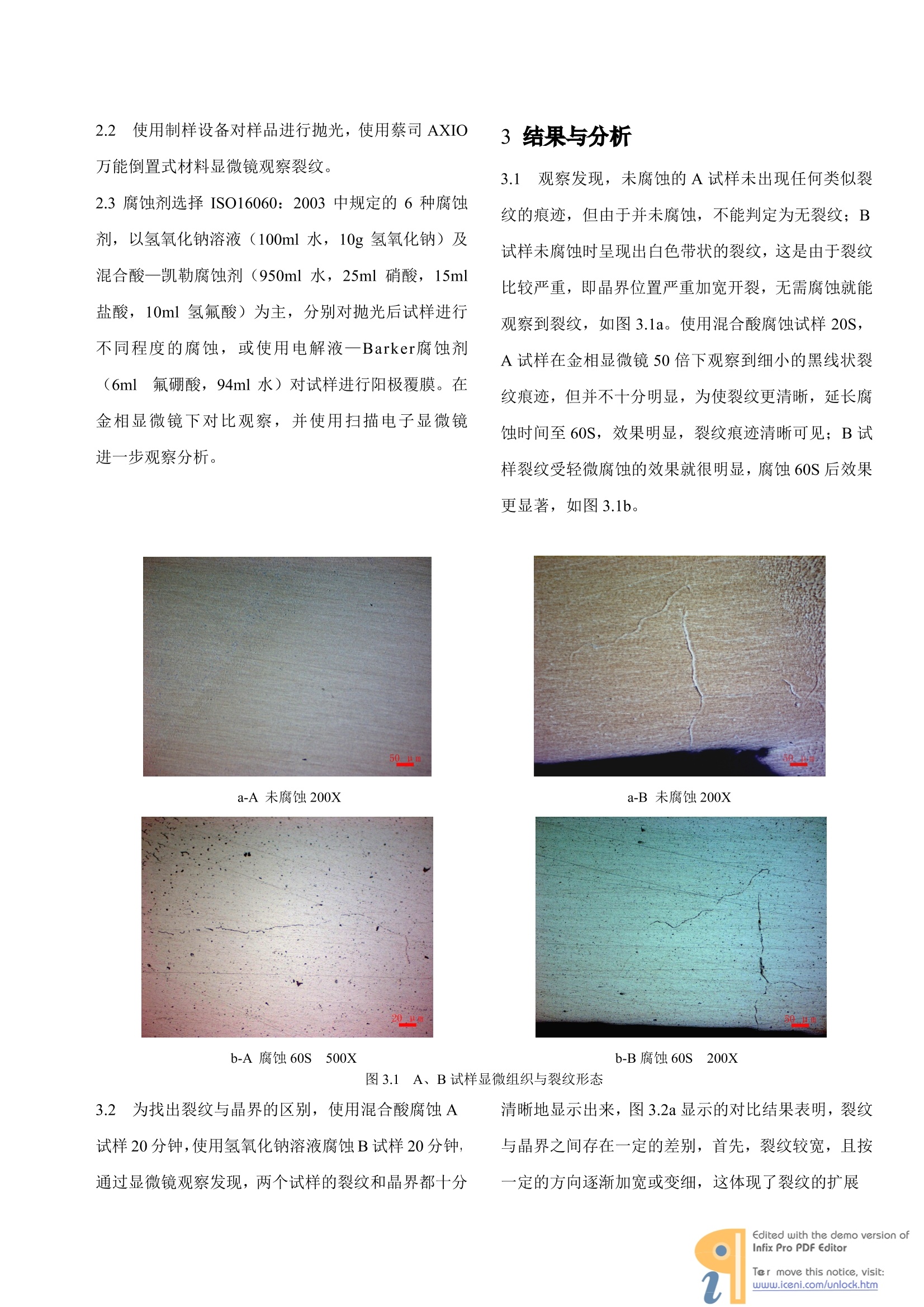

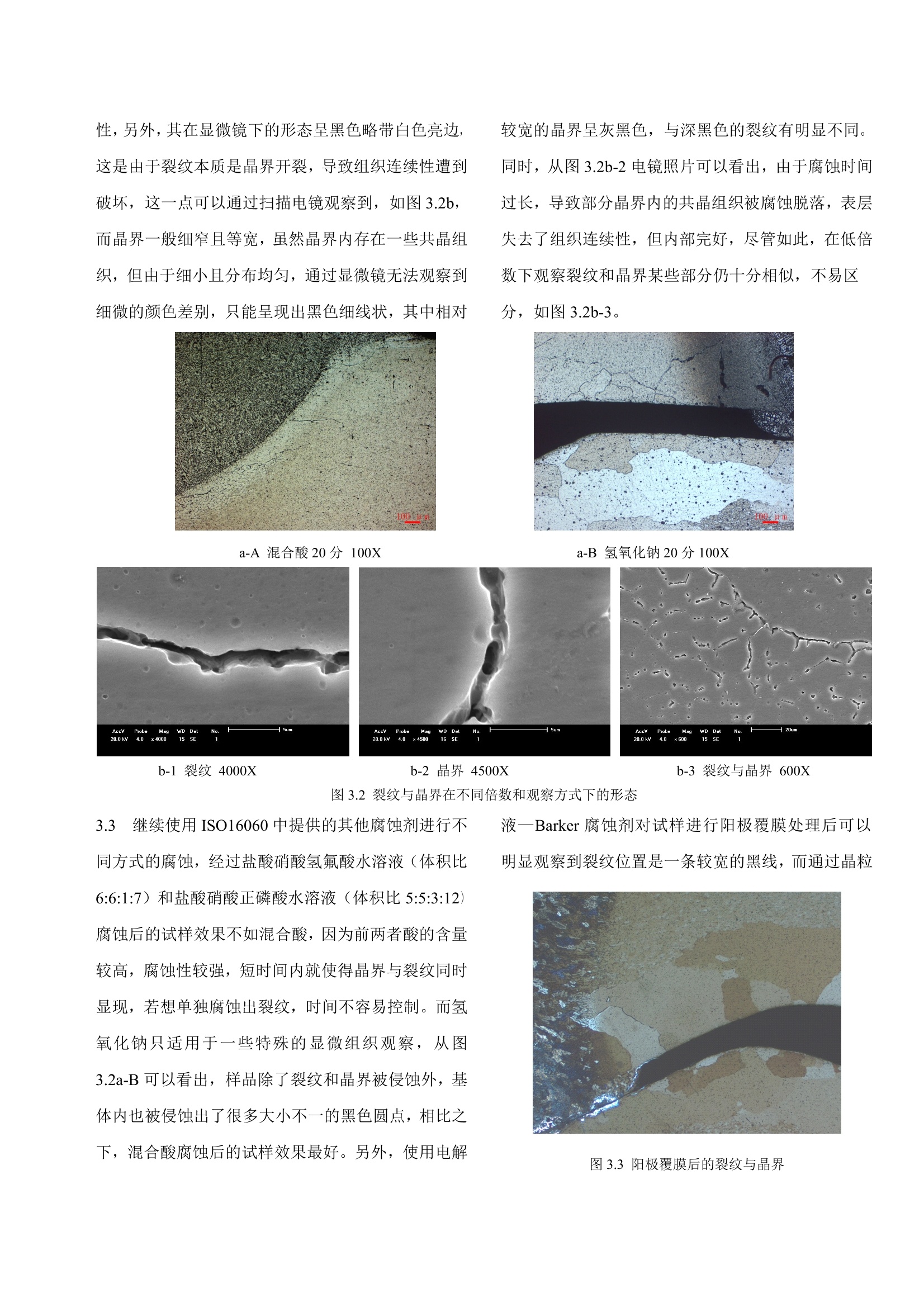

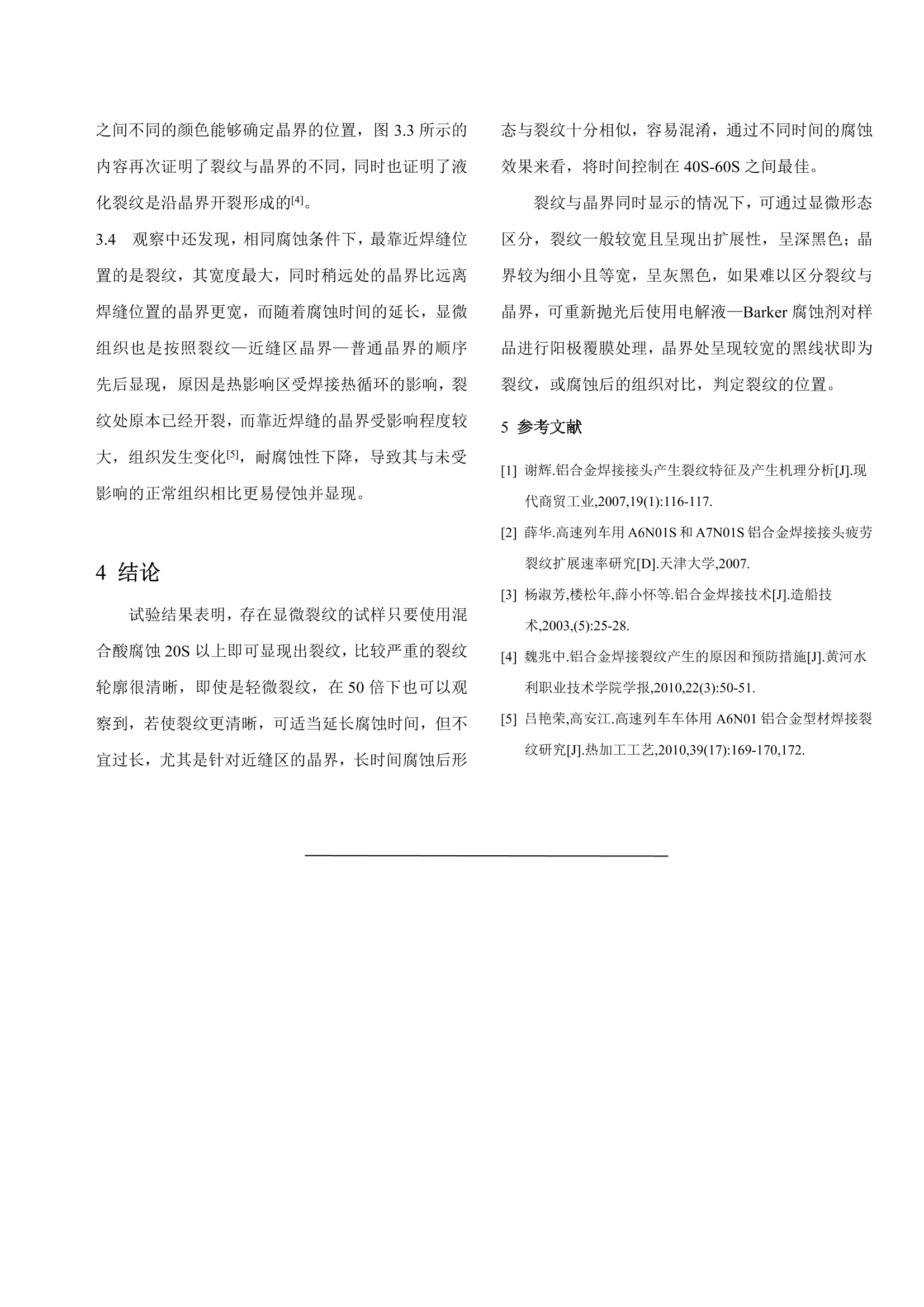

Edited with the demo version ofInfix Pro PDF EditorTer move this notice, visit:www.iceni.com/unlock.htm 6N01 铝合金车体焊接显微裂纹的研究 陈立超,王彦俊,石玲,李延军 摘要:本文对列车车体6N01 铝合金型材焊接接头热影响区液化裂纹的显微组织进行了研究。使用不同方法对焊接接头进行不同程度的腐蚀、对比观察和分析,得出了焊接型材液化裂纹产生的原因以及在金相显微组织检验过程中与母材晶界进行区分的方法,使液化显微裂纹在金相检验中的判断更加准确,为车体铝型材出厂检验及生产工艺的调整奠定了基础。 关键词:车体型材;焊接接头;液化裂纹;晶界;腐蚀剂 The Study on Welding Microcrack of 6N01 Aluminum Alloy Body CHEN Li chao, WANG Yan jun, SHI Ling,LI Yan jun (LiaoNing Zhong Wang Group Co.,Ltd.,Liaoning Liaoyang 111003) Abstract: The microstructure of liquation crack that exists in heat-affected zone of welded joints of 6N01aluminum trainbody profile was studied in the paper. It obtained the cause of liquation crack in welding profile and distinguishing method ofthe liquation crack and grain-boundary of base metal by different degrees of corrosion ,comparative observation and analysison welded joints with various methods. It also made the judgment of the liquation microcrack more accurate inmetallographic test and laid a foundation of factory examination and the production process adjustment of body aluminumprofile. Key words: body profile; welded joint; liquation crack; grain-boundary; corrosive 前言 随着铝合金车体型材在交通领域的广泛应用,车体型材的焊接问题也备受关注。在焊接过程中,焊接接头会出现各种裂纹,分别存在于焊缝金属和热影响区。液化裂纹是热影响区内比较常见的一种显微裂纹,它是在被加热到高温的晶界凝固时的收缩应力作用下产生的,同时,热影响区也是焊接接头的薄弱区[1-2],因此对液化裂纹的防治与检验十分重要。但是,各国对液化裂纹的研究很少[],国内对于金相方法检验液化裂纹的标准也不多,而且由于液化裂纹是由晶界产生,在金相检验中容易与晶界混淆,造成误判。本文通过对比分析对液化裂纹的金相检验进行了研究。 2试验过程 2.1 试验选用131RTI370S IGM焊机焊制的车体侧墙焊件,如图2.1,f母材为 6N01S-T5车体铝合金型材,焊丝材料为5087。上下两个焊缝分别标记为A和B。 图2.1车体侧墙焊接件焊缝位置 2.2 使用制样设备对样品进行抛光,使用蔡司 AXIO万能倒置式材料显微镜观察裂纹。 2.3腐蚀剂选择ISO16060: 2003中规定的6种腐蚀剂,以氢氧化钠溶液(100ml水,10g氢氧化钠)及混合酸一凯勒腐蚀剂(950ml水,25ml硝酸,15ml盐酸,10ml氢氟酸)为主,分别对抛光后试样进行不同程度的腐蚀,或使用电解液解Barker腐蚀剂(6ml 氟硼酸,94ml水)对试样进行阳极覆膜。在金相显微镜下对比观察,并使用扫描电子显微镜进一步观察分析。 b-A 腐蚀60S 500X 图3.1 A、B试样显微组织与裂纹形态 3 结果与分析 3.1 观察发现,未腐蚀的A试样未出现任何类似裂纹的痕迹,但由于并未腐蚀,不能判定为无裂纹;B试样未腐蚀时呈现出白色带状的裂纹,这是由于裂纹比较严重,即晶界位置严重加宽开裂,无需腐蚀就能观察到裂纹,如图3.1a。使用混合酸腐蚀试样20S,A试样在金相显微镜50倍下观察到细小的黑线状裂纹痕迹,但并不十分明显,为使裂纹更清晰,延长腐蚀时间至60S,效果明显,裂纹痕迹清晰可见;B试样裂纹受轻微腐蚀的效果就很明显,腐蚀 60S后效果更显著,如图 3.1b。 b-B腐蚀60S 200X 清晰地显示出来,图3.2a显示的对比结果表明,裂纹与晶界之间存在一定的差别,首先,裂纹较宽,且按一定的方向逐渐加宽或变细,这体现了裂纹的扩展 3.2 为找出裂纹与晶界的区别,使用混合酸腐蚀A试样20分钟,使用氢氧化钠溶液腐蚀B试样20分钟,通过显微镜观察发现,两个试样的裂纹和晶界都十分 性,另外,其在显微镜下的形态呈黑色略带白色亮边,这是由于裂纹本质是晶界开裂,导致组织连续性遭到破坏,这一点可以通过扫描电镜观察到,如图3.2b,而晶界一般细窄且等宽,虽然晶界内存在一些共晶组织,但由于细小且分布均匀,通过显微镜无法观察到细微的颜色差别,只能呈现出黑色细线状,其中相对 较宽的晶界呈灰黑色,与深黑色的裂纹有明显不同。同时,从图3.2b-2电镜照片可以看出,由于腐蚀时间过长,导致部分晶界内的共晶组织被腐蚀脱落,表层失去了组织连续性,但内部完好,尽管如此,在低倍数下观察裂纹和晶界某些部分仍十分相似,不易区分,如图3.2b-3. 图3.2裂纹与晶界在不同倍数和观察方式下的形态 继续使用ISO16060 中提供的其他腐蚀剂进行不 3.3 同方式的腐蚀,经过盐酸硝酸氢氟酸水溶液(体积比6:6:1:7)和盐酸硝酸正磷酸水溶液(体积比5:5:3:12)腐蚀后的试样效果不如混合酸,因为前两者酸的含量较高,腐蚀性较强,短时间内就使得晶界与裂纹同时显现,若想单独腐蚀出裂纹,时间不容易控制。而氢氧化钠只适用于一些特殊的显微组织观察,从图3.2a-B可以看出,样品除了裂纹和晶界被侵蚀外,基体内也被侵蚀出了很多大小不一的黑色圆点,相比之下,混合酸腐蚀后的试样效果最好。另外,使用电解 液一Barker 腐蚀剂对试样进行阳极覆膜处理后可以明显观察到裂纹位置是一条较宽的黑线,而通过晶粒 之间不同的颜色能够确定晶界的位置,图3.3所示的内容再次证明了裂纹与晶界的不同,同时也证明了液化裂纹是沿晶界开裂形成的[4]。 3.4 观察中还发现,相同腐蚀条件下,最靠近焊缝位置的是裂纹,其宽度最大,同时稍远处的晶界比远离焊缝位置的晶界更宽,而随着腐蚀时间的延长,显微组织也是按照裂纹一近缝区晶界一普通晶界的顺序先后显现,原因是热影响区受焊接热循环的影响,裂纹处原本已经开裂,而靠近焊缝的晶界受影响程度较大,组织发生变化,耐腐蚀性下降,导致其与未受影响的正常组织相比更易侵蚀并显现。 4结论 试验结果表明,存在显微裂纹的试样只要使用混合酸腐蚀20S以上即可显现出裂纹,比较严重的裂纹轮廓很清晰,即使是轻微裂纹,在50倍下也可以观察到,若使裂纹更清晰,可适当延长腐蚀时间,但不宜过长,尤其是针对近缝区的晶界,长时间腐蚀后形 态与裂纹十分相似,容易混淆,通过不同时间的腐蚀效果来看,将时间控制在 40S-60S 之间最佳。 裂纹与晶界同时显示的情况下,可通过显微形态区分,裂纹一般较宽且呈现出扩展性,呈深黑色;晶界较为细小且等宽,呈灰黑色,如果难以区分裂纹与晶界,可重新抛光后使用电解液—Barker 腐蚀剂对样品进行阳极覆膜处理,晶界处呈现较宽的黑线状即为裂纹,或腐蚀后的组织对比,判定裂纹的位置。 ( 5参考文献 ) ( [1]谢辉.铝合金焊接接头产生裂纹特征及产生 机 理分析[J].现 代商贸工业, 2 007,19(1):116-117. ) ( [2]薛华.高速列车用 A6N01S和A7N01S 铝合金焊接接头疲劳裂纹扩展速率研究[D].天津大学,2007. ) ( [3]杨淑芳,楼松年,薛小怀等.铝合金焊接技术[J].造船技 术,2003,(5):25-28. ) ( [4]魏兆中.铝合金焊接裂纹产生的原因和预防措施[J].黄河水 利职业技术学院学报,20 1 0,22(3):50-51. ) ( [5]吕艳荣,高安江.高速列车车体用 A6N01铝合金型材焊接裂 纹研究[J].热加工工艺,2010,39(17):169-170,172. ) 本文对列车车体 6N01 铝合金型材焊接接头热影响区液化裂纹的显微组织进行了研究。使用不同方法对焊接接头进行不同程度的腐蚀、对比观察和分析,得出了焊接型材液化裂纹产生的原因以及在金相显微组织检验过程中与母材晶界进行区分的方法,使液化显微裂纹在金相检验中的判断更加准确,为车体铝型材出厂检验及生产工艺的调整奠定了基础。

确定

还剩2页未读,是否继续阅读?

北京普瑞赛司仪器有限公司为您提供《6N01铝合金车体中焊接显微裂纹的研究检测方案(金相显微镜)》,该方案主要用于车身及附件中理化分析检测,参考标准--,《6N01铝合金车体中焊接显微裂纹的研究检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、蔡司Smart zoom 5智能超景深三维数码显微镜、蔡司Smartproof 5快速转盘共聚焦显微镜

推荐专场