方案详情

文

:钢铁企业热镀锌机组(CGL)在生产汽车外用热镀锌合金化钢板(GA)不允许表面

出现缺陷,对于机组质量控制带来极大挑战,生产过程中很多突发的异常缺陷会形成大量废

次品,影响汽车外用钢板一次成材率。很多细微缺陷也很难通过经验判断成因,影响了故障

设备的查找,从而导致汽车钢板生产中断,形成较大经济损失。本文详细讲述了理化检测技

术在汽车外用热镀锌合金化钢板生产中的应用,并以钢板表面的典型缺陷分析为例,通过电

子显微和微区成分分析,判断缺陷成因,为汽车钢板生产提供借鉴。

方案详情

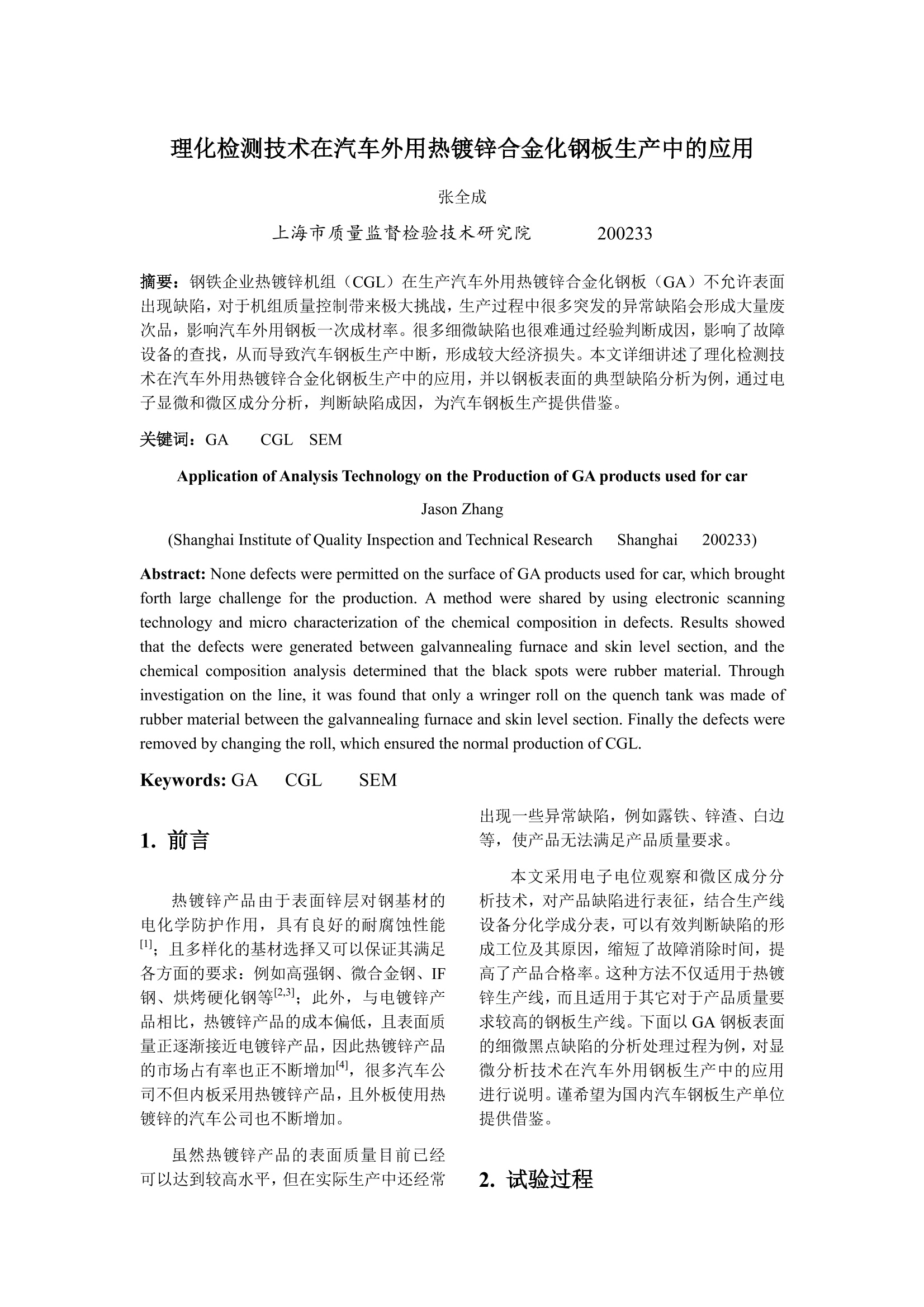

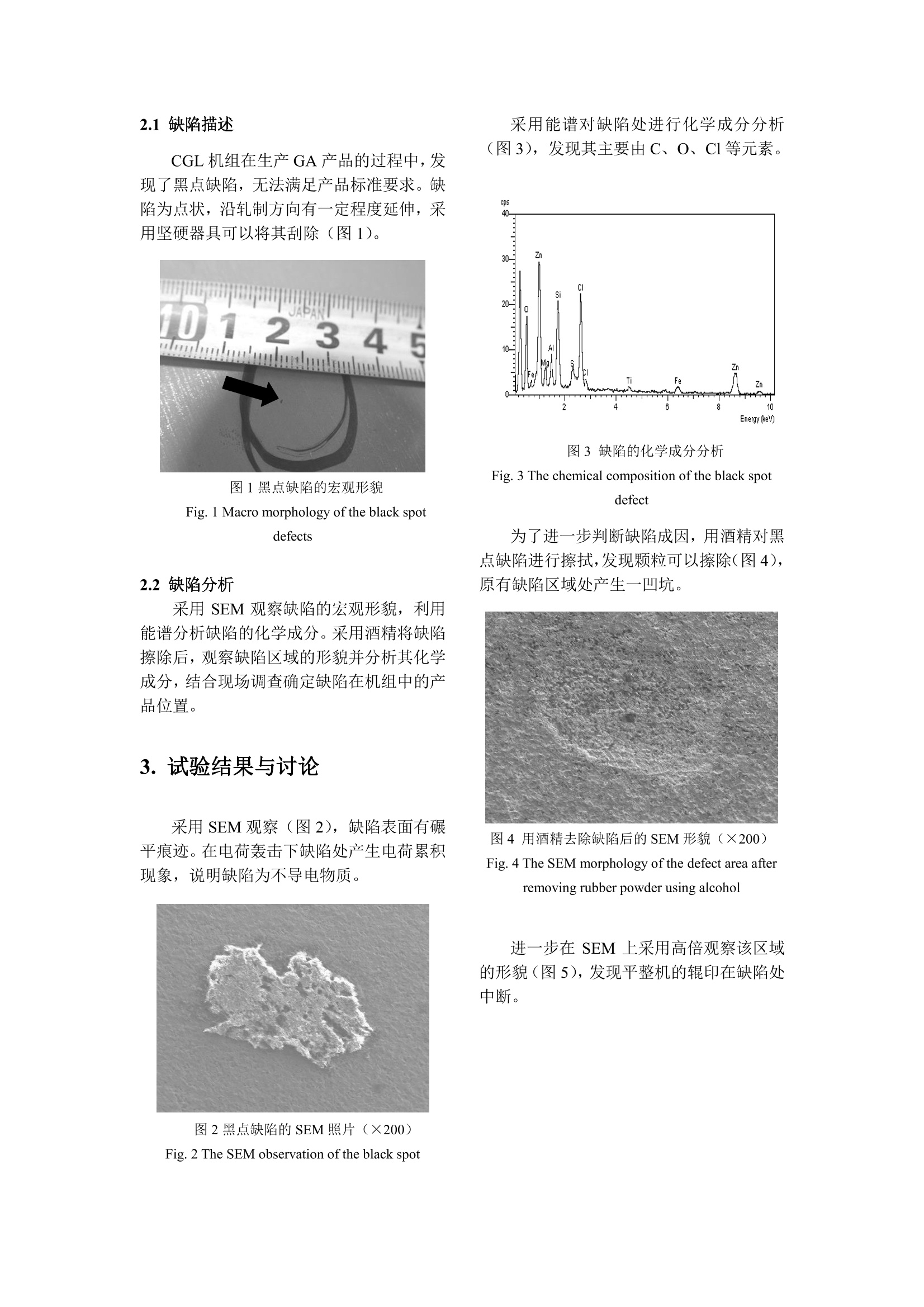

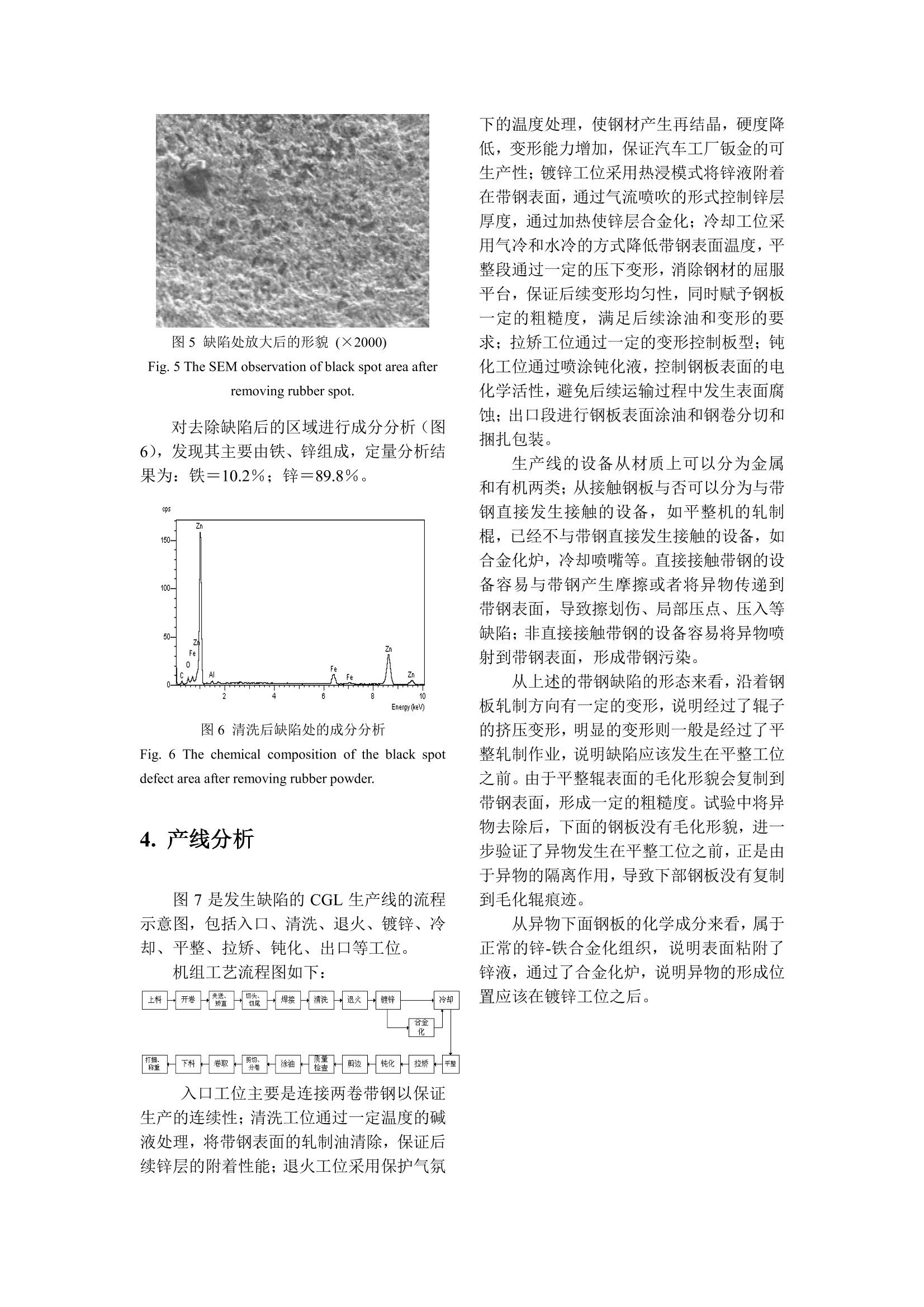

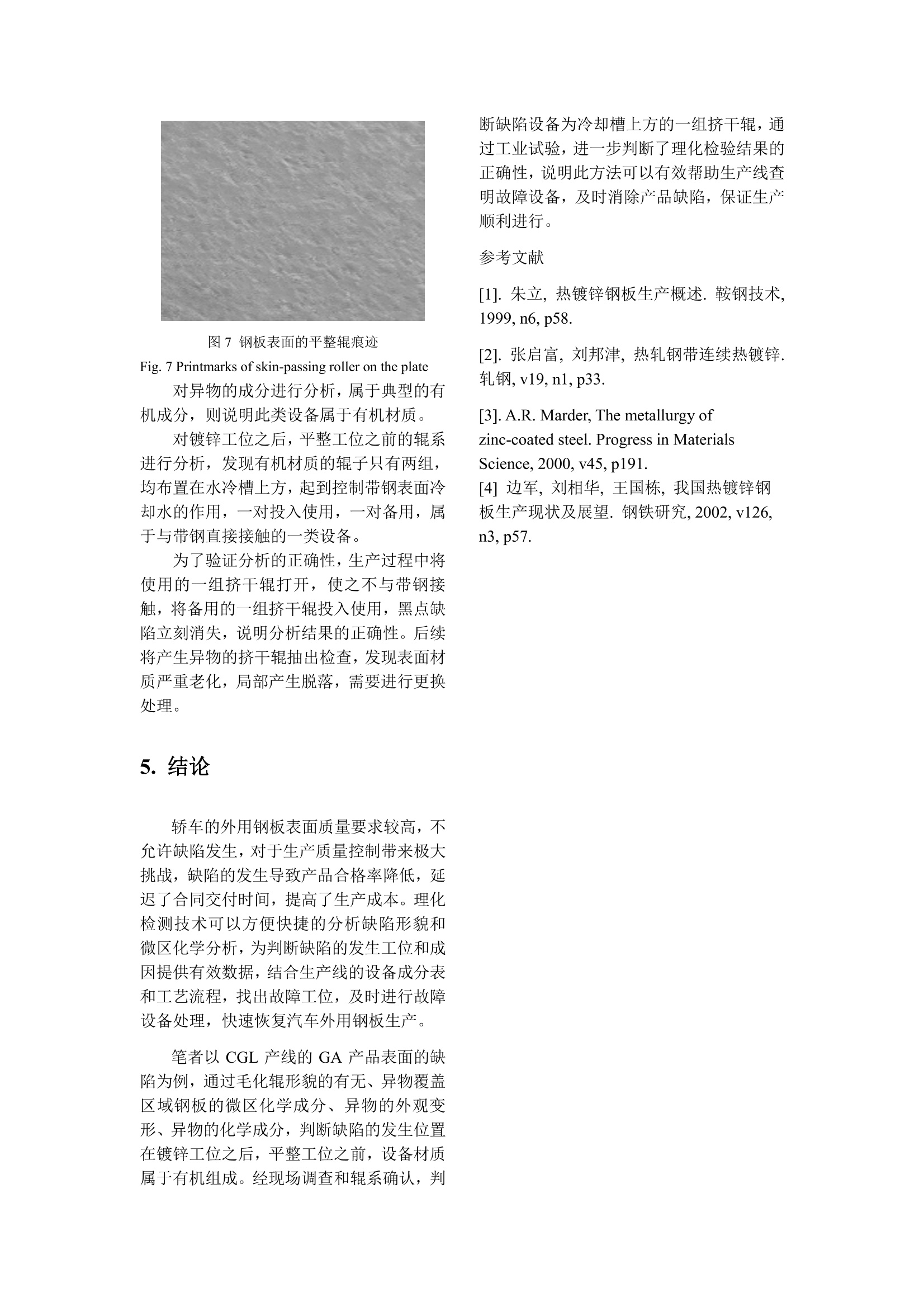

理化检测技术在汽车外用热镀锌合金化钢板生产中的应用 张全成 上海市质量监督检验技术研究院 200233 摘要:钢铁企业热镀锌机组(CGL)在生产汽车外用热镀锌合金化钢板(GA)不允许表面出现缺陷,对于机组质量控制带来极大挑战,生产过程中很多突发的异常缺陷会形成大量废次品,影响汽车外用钢板一次成材率。很多细微缺陷也很难通过经验判断成因,影响了故障设备的查找,从而导致汽车钢板生产中断,形成较大经济损失。本文详细讲述了理化检测技术在汽车外用热镀锌合金化钢板生产中的应用,并以钢板表面的典型缺陷分析为例,通过电子显微和微区成分分析,判断缺陷成因,为汽车钢板生产提供借鉴。 关键词: GA CGLSEM Application of Analysis Technology on the Production of GA products used for car Jason Zhang (Shanghai Institute of Quality Inspection and Technical Research Shanghai 200233) Abstract: None defects were permitted on the surface of GA products used for car, which broughtforth large challenge for the production. A method were shared by using electronic scanningtechnology and micro characterization of the chemical composition in defects. Results showedthat the defects were generated between galvannealing furnace and skin level section, and thechemical composition analysis determined that the black spots were rubber material. Throughinvestigation on the line, it was found that only a wringer roll on the quench tank was made ofrubber material between the galvannealing furnace and skin level section. Finally the defects wereremoved by changing the roll, which ensured the normal production of CGL. Keywords: GA CGL SEM 1.前言 热镀锌产品由于表面锌层对钢基材的电化学防护作用,具有良好的耐腐蚀性能,且多样化的基材选择又可以保证其满足各方面的要求:例如高强钢、微合金金、IF钢、烘烤硬化钢等I2,3],此外,与电镀锌产品相比,热镀锌产品的成本偏低,且表面质量正逐渐接近电镀锌产品,因此热镀锌产品的市场占有率也正不断增加4,很多汽车公司不但内板采用热镀锌产品,且外板使用热镀锌的汽车公司也不断增加。 虽然热镀锌产品的表面质量目前已经可以达到较高水平,但在实际生产中还经常 出现一些异常缺陷,例如露铁、锌渣、白边等,使产品无法满足产品质量要求。 本文采用电子电位观察和微区成分分析技术,对产品缺陷进行表征,结合生产线设备分化学成分表,可以有效判断缺陷的形成工位及其原因,缩短了故障消除时间,提高了产品合格率。这种方法不仅适用于热镀锌生产线,而且适用于其它对于产品质量要求较高的钢板生产线。下面以 GA 钢反表面的细微黑点缺陷的分析处理过程为例,对显微分析技术在汽车外用钢板生产中的应用进行说明。谨希望为国内汽车钢板生产单位提供借鉴。 2.试验过程 2.1缺陷描述 CGL 机组在生产 GA 产品的过程中,发现了黑点缺陷,无法满足产品标准要求。缺陷为点状,沿轧制方向有一定程度延伸,采用坚硬器具可以将其刮除(图1)。 图1黑点缺陷的宏观形貌 Fig. 1 Macro morphology of the black spotdefects 2.2缺陷分析 采用 SEM 观察缺陷的宏观形貌,利用能谱分析缺陷的化学成分。采用酒精将缺陷擦除后,观察缺陷区域的形貌并分析其化学成分,结合现场调查确定缺陷在机组中的产品位置。 3.试验结果与讨论 采用 SEM观察(图2),缺陷表面有碾平痕迹。在电荷轰击下缺陷处产生电荷累积现象,说明缺陷为不导电物质。 图2黑点缺陷的 SEM 照片(×200) Fig.2 The SEM observation of the black spot 采用能谱对缺陷处进行化学成分分析(图3),发现其主要由C、O、Cl等元素。 图3缺陷的化学成分分析 Fig. 3 The chemical composition of the black spotdefect 为了进一步判断缺陷成因,用酒精对黑点缺陷进行擦拭,发现颗粒可以擦除(图4),原有缺陷区域处产生一凹坑。 图4用酒精去除缺陷后的 SEM 形貌(×200) Fig. 4 The SEM morphology of the defect area afterremoving rubber powder using alcohol 进一步在 SEM 上采用高倍观察该区域的形貌(图5),发现平整机的辊印在缺陷处中断。 图5缺陷处放大后的形貌(×2000) Fig. 5 The SEM observation of black spot area afterremoving rubber spot. 对去除缺陷后的区域进行成分分析(图6),发现其主要由铁、锌组成,定量分析结果为:铁=10.2%;锌=89.8%。 图6清洗后缺陷处的成分分析 Fig. 6 The chemical composition of the black spotdefect area after removing rubber powder. 4. 产线分析 图7是发生缺陷的 CGL 生产线的流程示意图,包括入口、清洗、退火、镀锌、冷却、平整、拉矫、钝化、出口等工位。 机组工艺流程图如下: |打捆、称重 下料一卷取油圈剪边边钝化拉矫平整 入口工位主要是连接两卷带钢以保证生产的连续性;清洗工位通过一定温度的碱液处理,将带钢表面的轧制油清除,保证后续锌层的附着性能;退火工位采用保护气氛 下的温度处理,使钢材产生再结晶,硬度降低,变形能力增加,保证汽车工厂钣金的可生产性;镀锌工位采用热浸模式将锌液附着在带钢表面,通过气流喷吹的形式控制锌层厚度,通过加热使锌层合金化;冷却工位采用气冷和水冷的方式降低带钢表面温度,平整段通过一定的压下变形,消除钢材的屈服平台,保证后续变形均匀性,同时赋予钢板一定的粗糙度,满足后续涂油和变形的要求;拉矫工位通过一定的变形控制板型;钝化工位通过喷涂钝化液,控制钢板表面的电化学活性,避免后续运输过程中发生表面腐蚀;出口段进行钢板表面涂油和钢卷分切和捆扎包装。 生产线的设备从材质上可以分为金属和有机两类;从接触钢板与否可以分为与带钢直接发生接触的设备,如平整机的轧制棍,已经不与带钢直接发生接触的设备,如合金化炉,冷却喷嘴等。直接接触带钢的设备容易与带钢产生摩擦或者将异物传递到带钢表面,导致擦划伤、局部压点、压入等缺陷;非直接接触带钢的设备容易将异物喷射到带钢表面,形成带钢污染。 从上述的带钢缺陷的形态来看,沿着钢板轧制方向有一定的变形,说明经过了辊子的挤压变形,明显的变形则一般是经过了平整轧制作业,说明缺陷应该发生在平整工位之前。由于平整辊表面的毛化形貌会复制到带钢表面,形成一定的粗糙度。试验中将异物去除后,下面的钢板没有毛化形貌,进一步验证了异物发生在平整工位之前,正是由于异物的隔离作用,导致下部钢板没有复制到毛化辊痕迹。 从异物下面钢板的化学成分来看,属于正常的锌-铁合金化组织,说明表面粘附了锌液,通过了合金化炉,说明异物的形成位置应该在镀锌工位之后。 图7钢板表面的平整辊痕迹 Fig. 7 Printmarks of skin-passing roller on the plate 对异物的成分进行分析,属于典型的有机成分,则说明此类设备属于有机材质。 对镀锌工位之后,平整工位之前的辊系进行分析,发现有机材质的辊子只有两组,均布置在水冷槽上方,起到控制带钢表面冷却水的作用,一对投入使用,,一对备用,属于与带钢直接接触的一类设备。 为了验证分析的正确性,生产过程中将使用的一组挤干辊打开,使之不与带钢接触,将备用的一组挤干辊投入使用,黑点缺陷立刻消失,说明分析结果的正确性。后续将产生异物的挤干辊抽出检查,发现表面材质严重老化,局部产生脱落,需要进行更换处理。 5.结论 轿车的外用钢板表面质量要求较高,不允许缺陷发生,对于生产质量控制带来极大挑战,缺陷的发生导致产品合格率降低,延迟了合同交付时间,提高了生产成本。理化检测技术可以方便快捷的分析缺陷形貌和微区化学分析,为判断缺陷的发生工位和成因提供有效数据,结合生产线的设备成分表和工艺流程,找出故障工位,及时进行故障设备处理,快速恢复汽车外用钢板生产。 笔者以 CGL 产线的 GA 产品表面的缺陷为例,通过毛化辊形貌的有无、异物覆盖区域钢板的微区化学成分、异物的外观变形、异物的化学成分,判断缺陷的发生位置在镀锌工位之后,平整工位之前,设备材质属于有机组成。经现场调查和辊系确认,判 断缺陷设备为冷却槽上方的一组挤干辊,通过工业试验,进一步判断了理化检验结果的正确性,说明此方法可以有效帮助生产线查明故障设备,及时消除产品缺陷,保证生产顺利进行。 ( 参考文献 ) ( [1].朱立,热镀锌钢板生产概述.鞍钢技术, 1999,n6,p58. ) ( [2].张启富,刘邦津,热轧钢带连续热镀锌. 轧钢,v19,n1,p33. ) ( [3]. A.R. Marder, The metallurgy ofzinc-coated steel. Progress in MaterialsScience,2000, v45,p191. [4]边军,刘相华,王国栋,我国热镀锌钢板生产现状及展望.钢铁研究,2002, v126, n3, p57. ) :钢铁企业热镀锌机组(CGL)在生产汽车外用热镀锌合金化钢板(GA)不允许表面出现缺陷,对于机组质量控制带来极大挑战,生产过程中很多突发的异常缺陷会形成大量废次品,影响汽车外用钢板一次成材率。很多细微缺陷也很难通过经验判断成因,影响了故障设备的查找,从而导致汽车钢板生产中断,形成较大经济损失。本文详细讲述了理化检测技术在汽车外用热镀锌合金化钢板生产中的应用,并以钢板表面的典型缺陷分析为例,通过电子显微和微区成分分析,判断缺陷成因,为汽车钢板生产提供借鉴。

确定

还剩2页未读,是否继续阅读?

北京普瑞赛司仪器有限公司为您提供《汽车外用热镀锌合金化钢板中理化技术在其生产中的应用检测方案(金相显微镜)》,该方案主要用于车身及附件中理化分析检测,参考标准--,《汽车外用热镀锌合金化钢板中理化技术在其生产中的应用检测方案(金相显微镜)》用到的仪器有研究级倒置式材料显微镜Axio Vert.A1、研究级偏光显微镜Axio Scope A1 pol、检验级体视显微镜 Stemi 305

推荐专场

相关方案

更多