方案详情

文

上海依阳实业有限公司:采用有限元热分析技术,针对典型的防隔热材料和升降温试验过程,对量热计式准稳态法热导率测试模型进行了计算和分析,特别针对双试样和单试样量热计式准稳态热导率测试模型进行了有限元模拟分析计算,揭示了采用试样的加热和冷却过程可以分别获得热物性性能参数全温度区间的高精度测量结果,演示和证明了在保证准稳态法测试的边界条件下,在足够的量热计厚度和低速升温速率前提下,采用单试样形式的量热计式准稳态法可以在全温度区间内直接测量试样的等效热导率,测量结果可以具有很小的测量误差,同时也揭示了量热计式准稳态测试中需要改进的不足。

方案详情

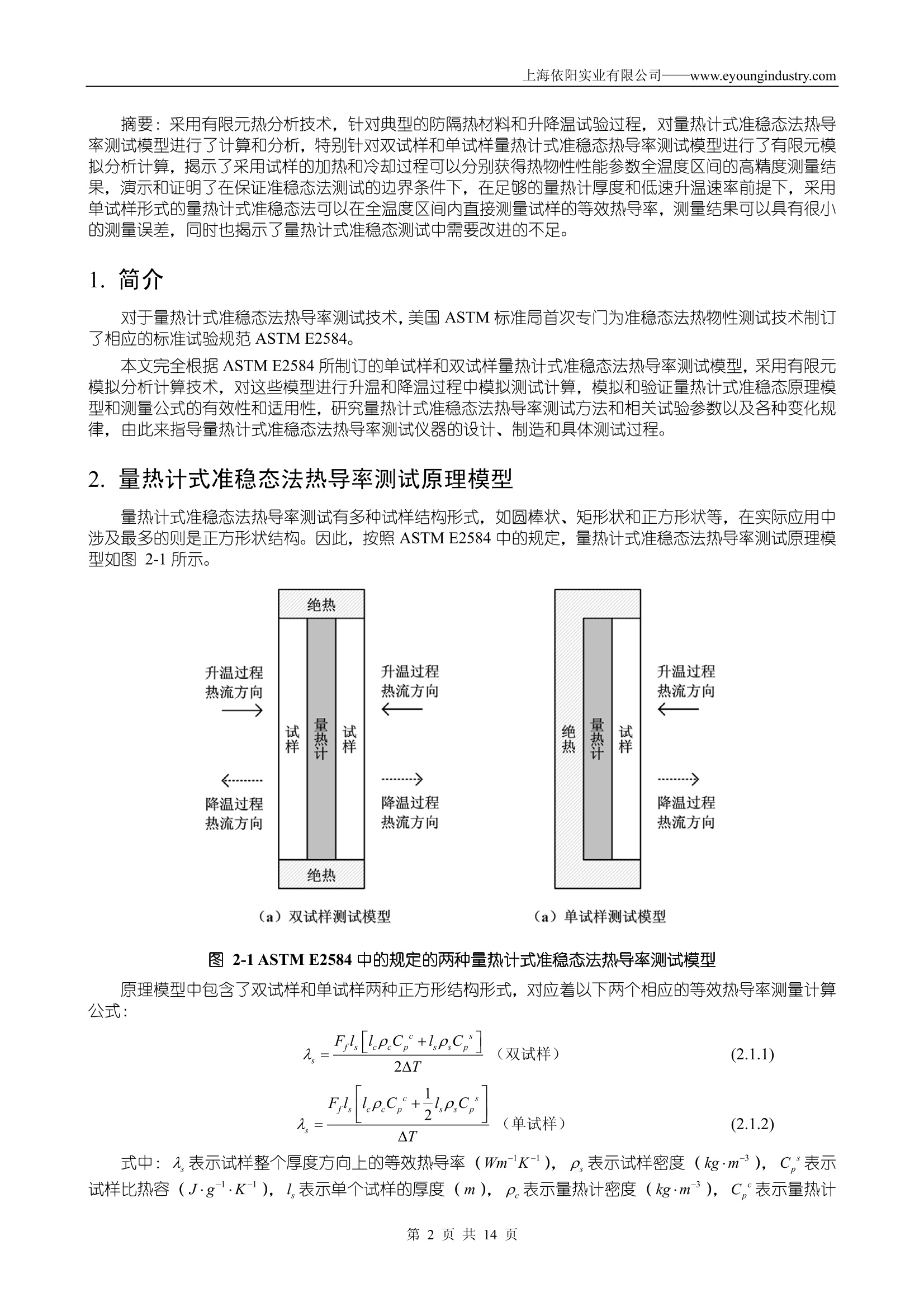

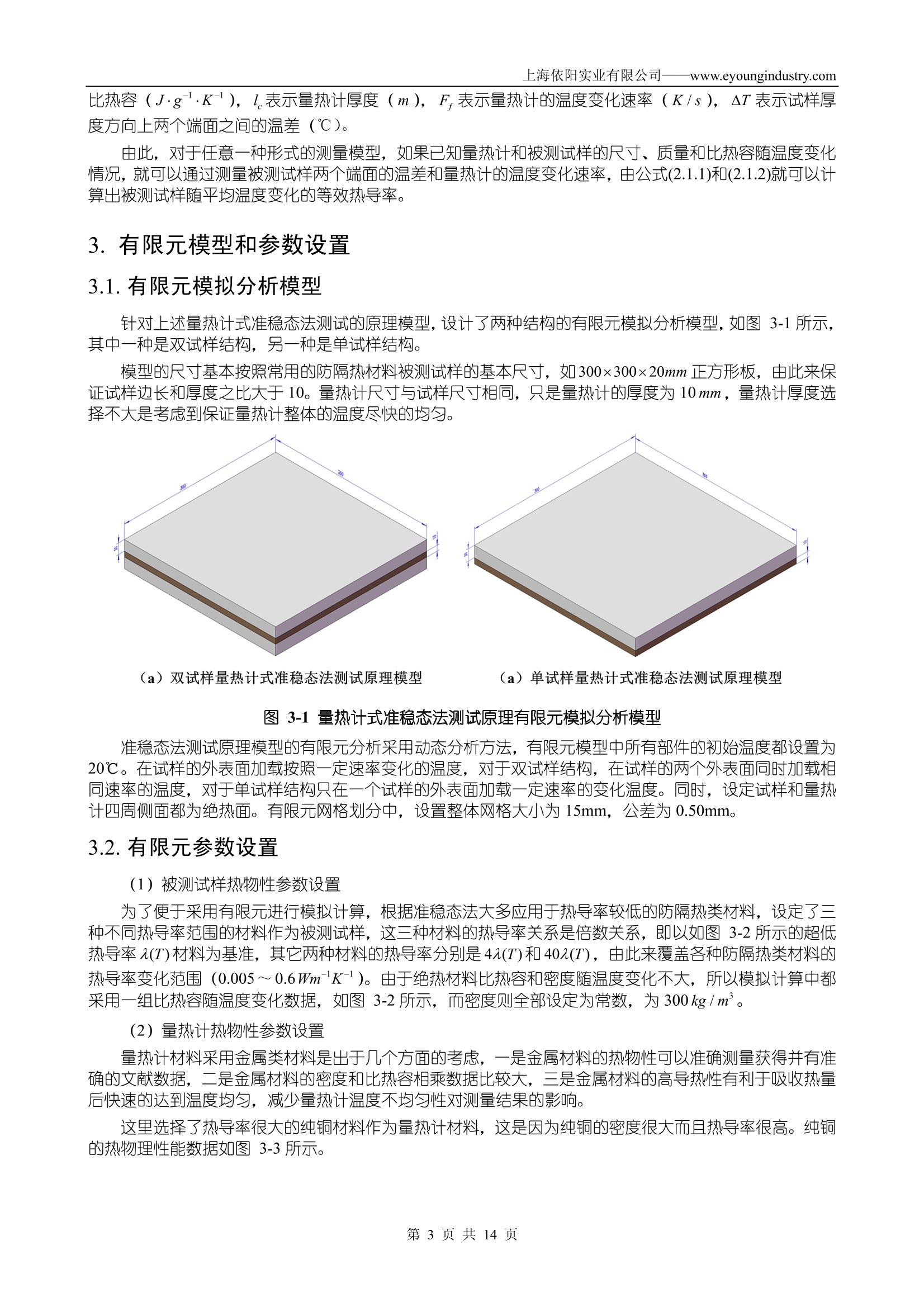

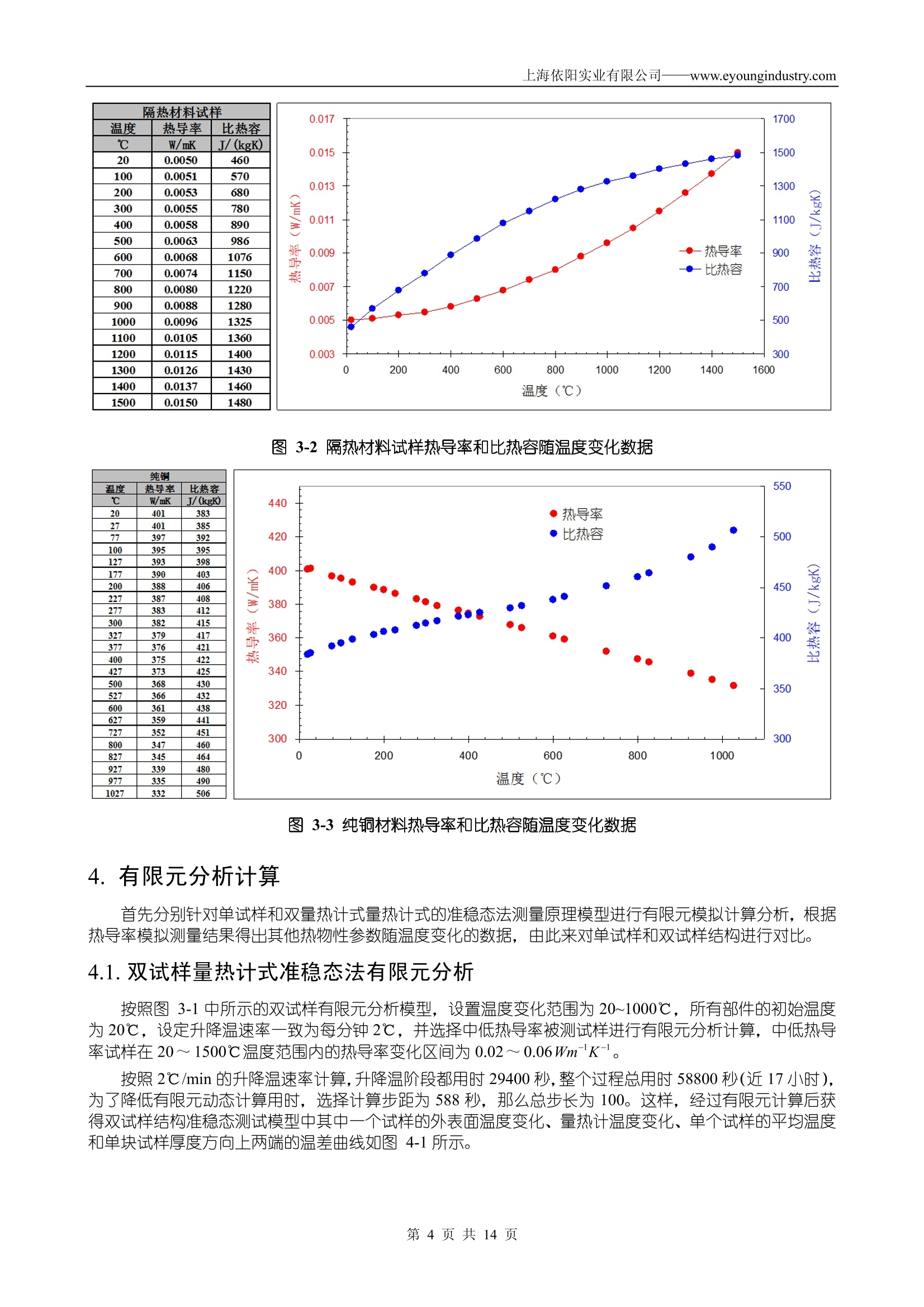

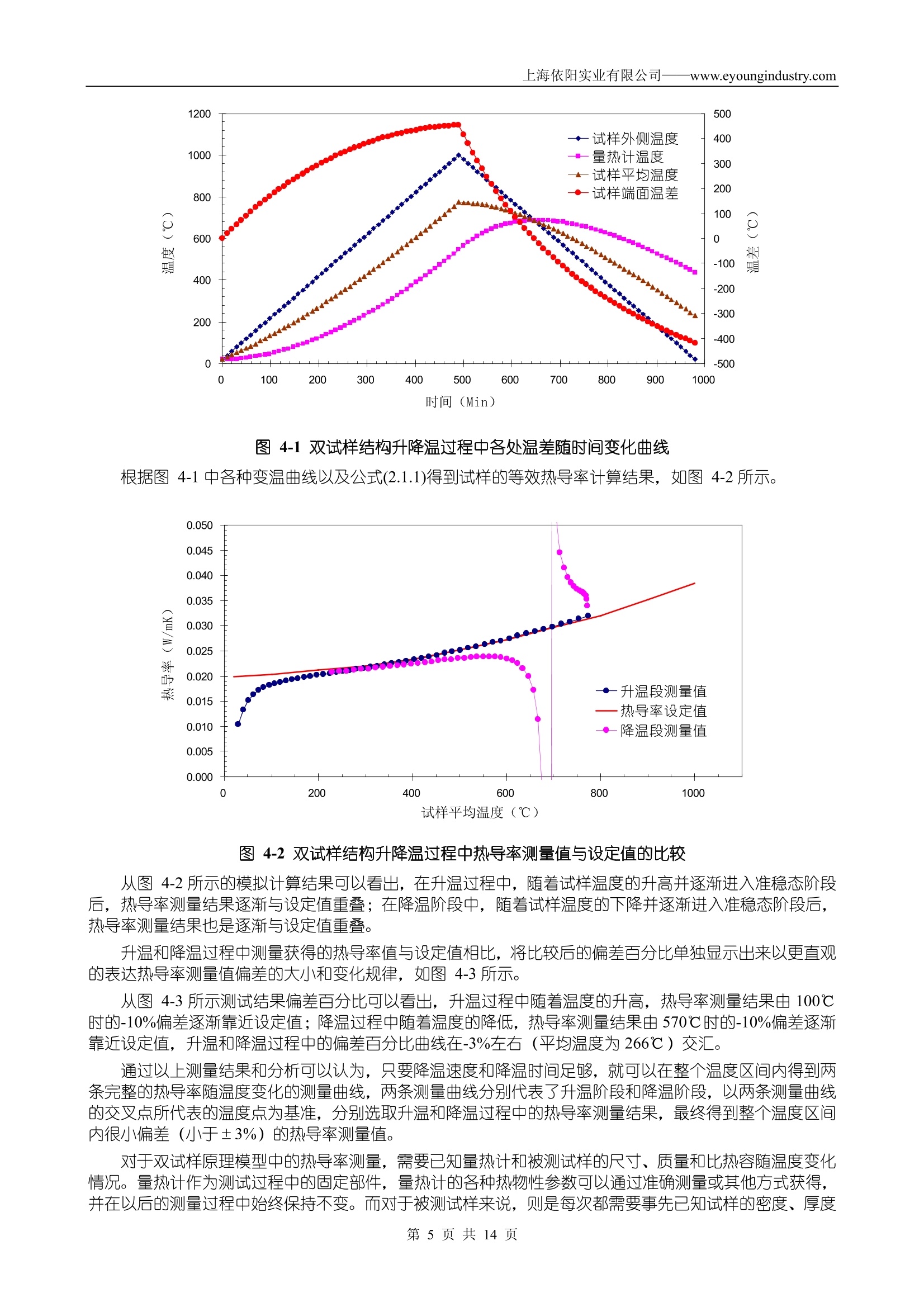

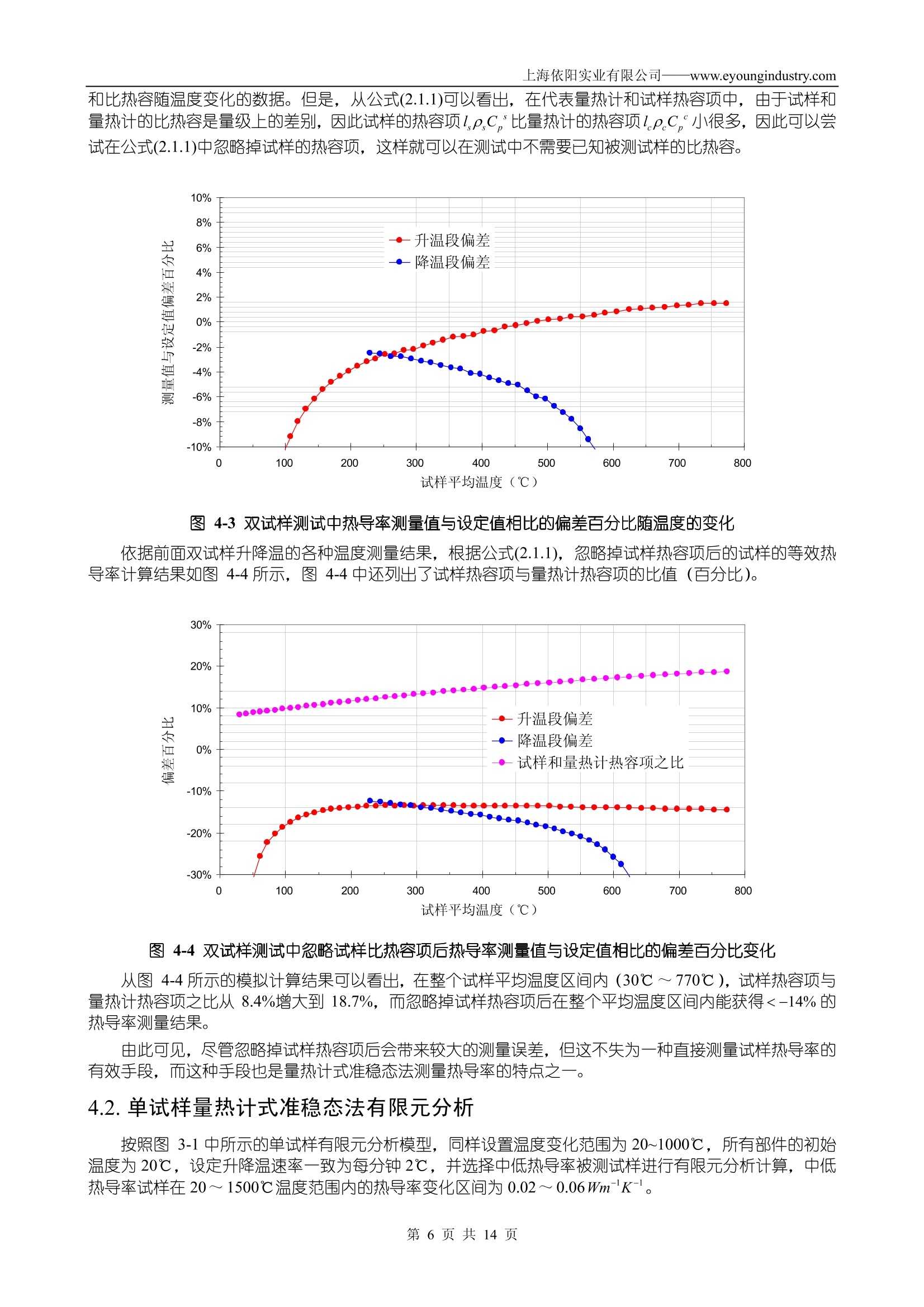

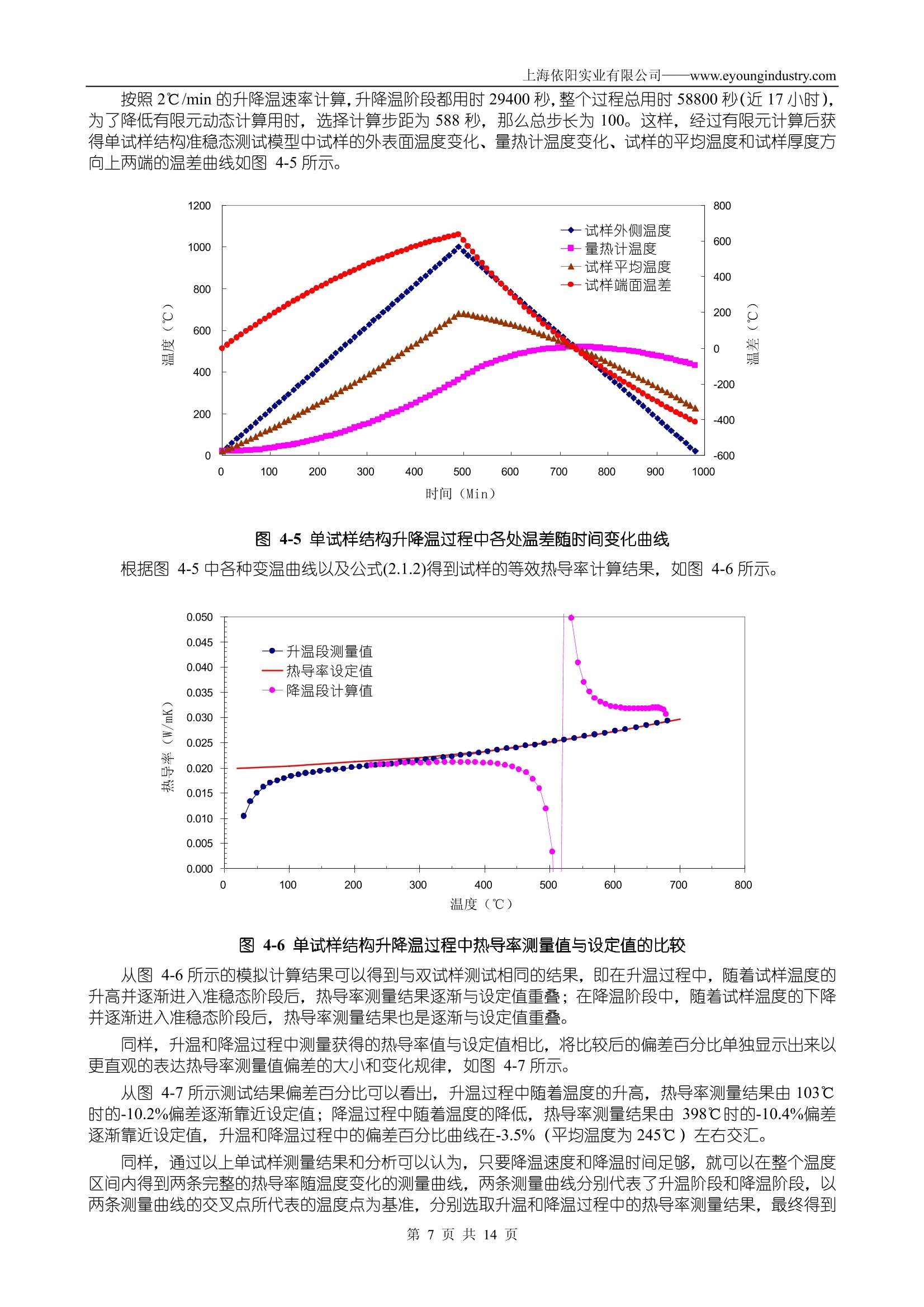

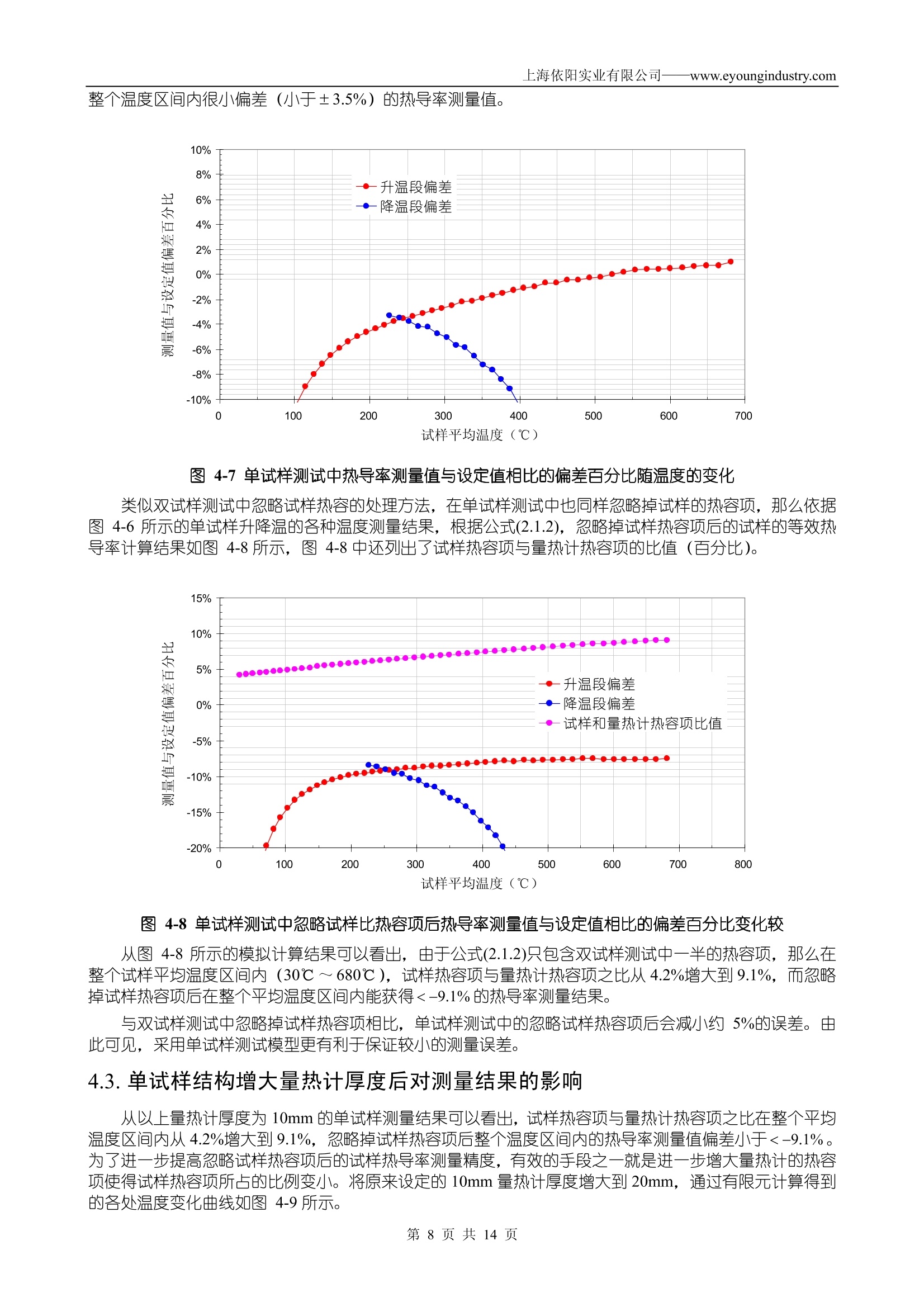

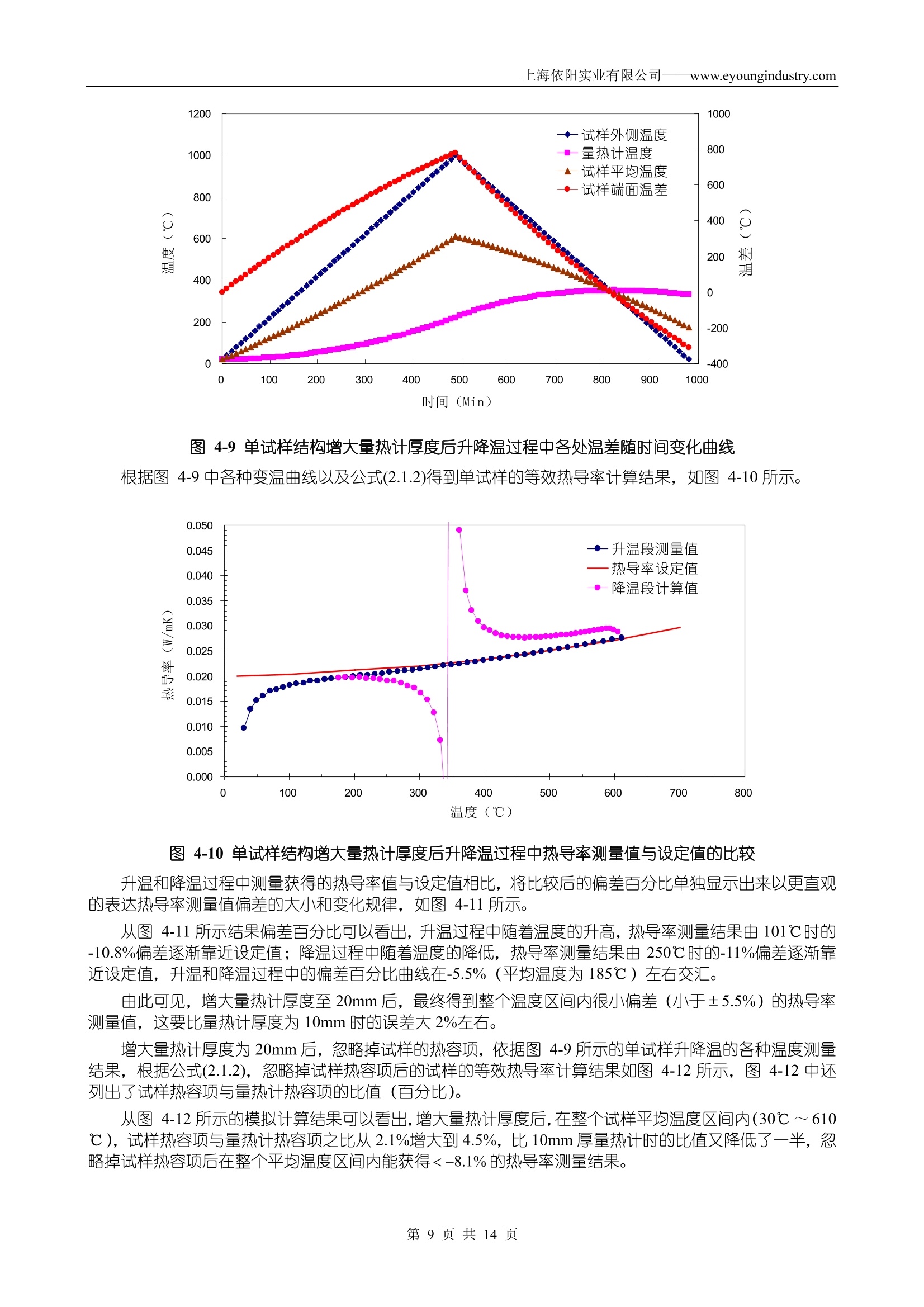

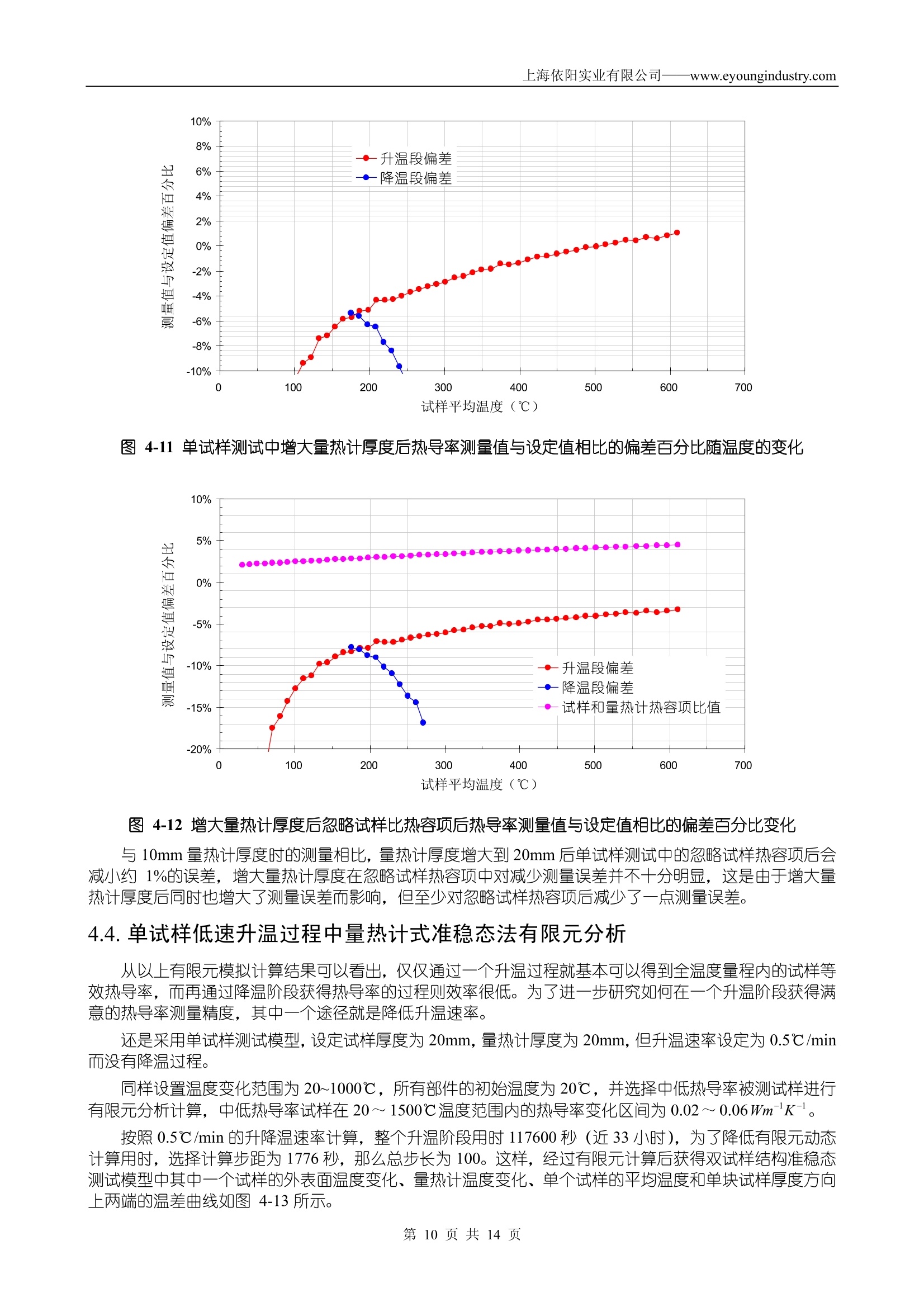

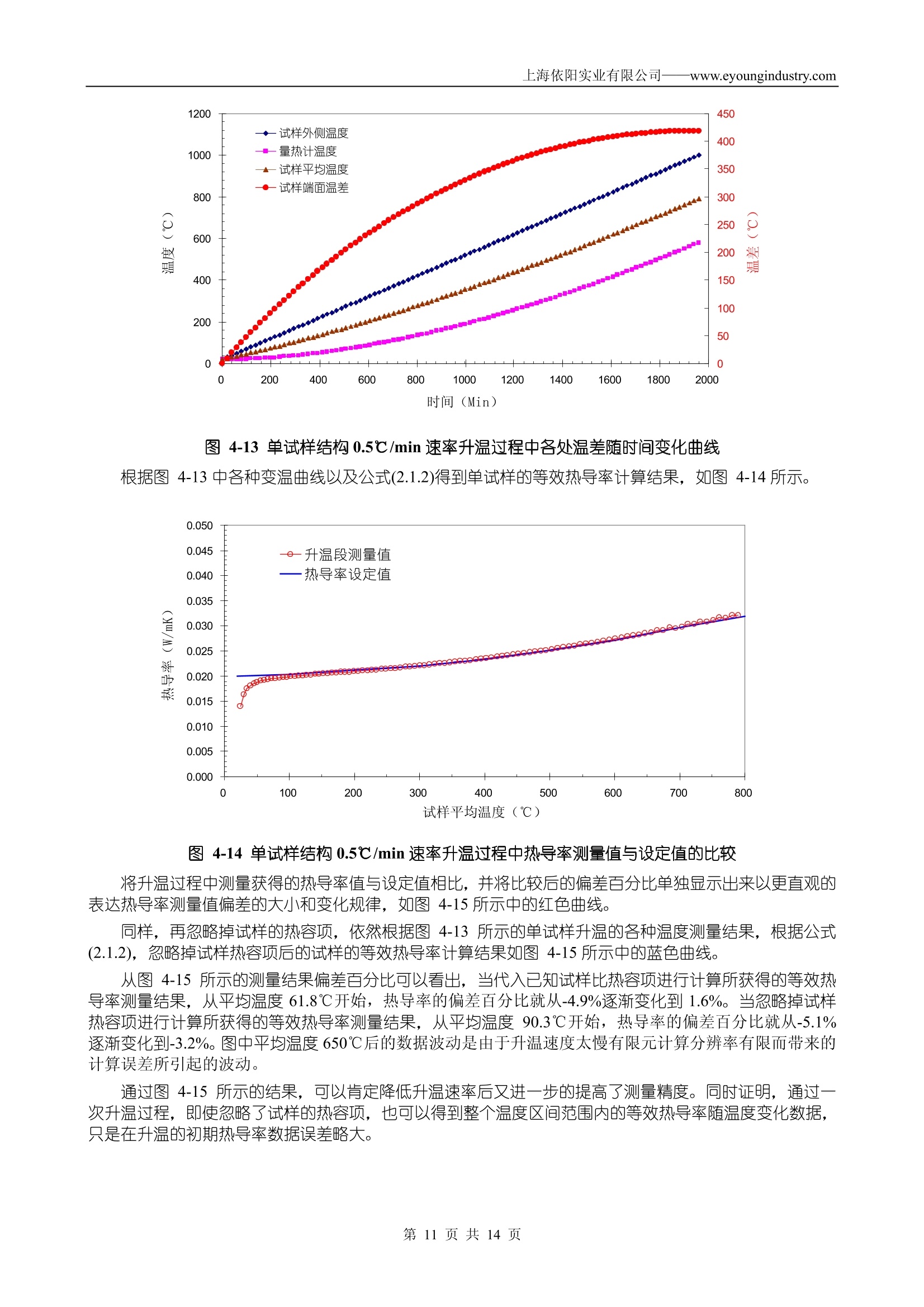

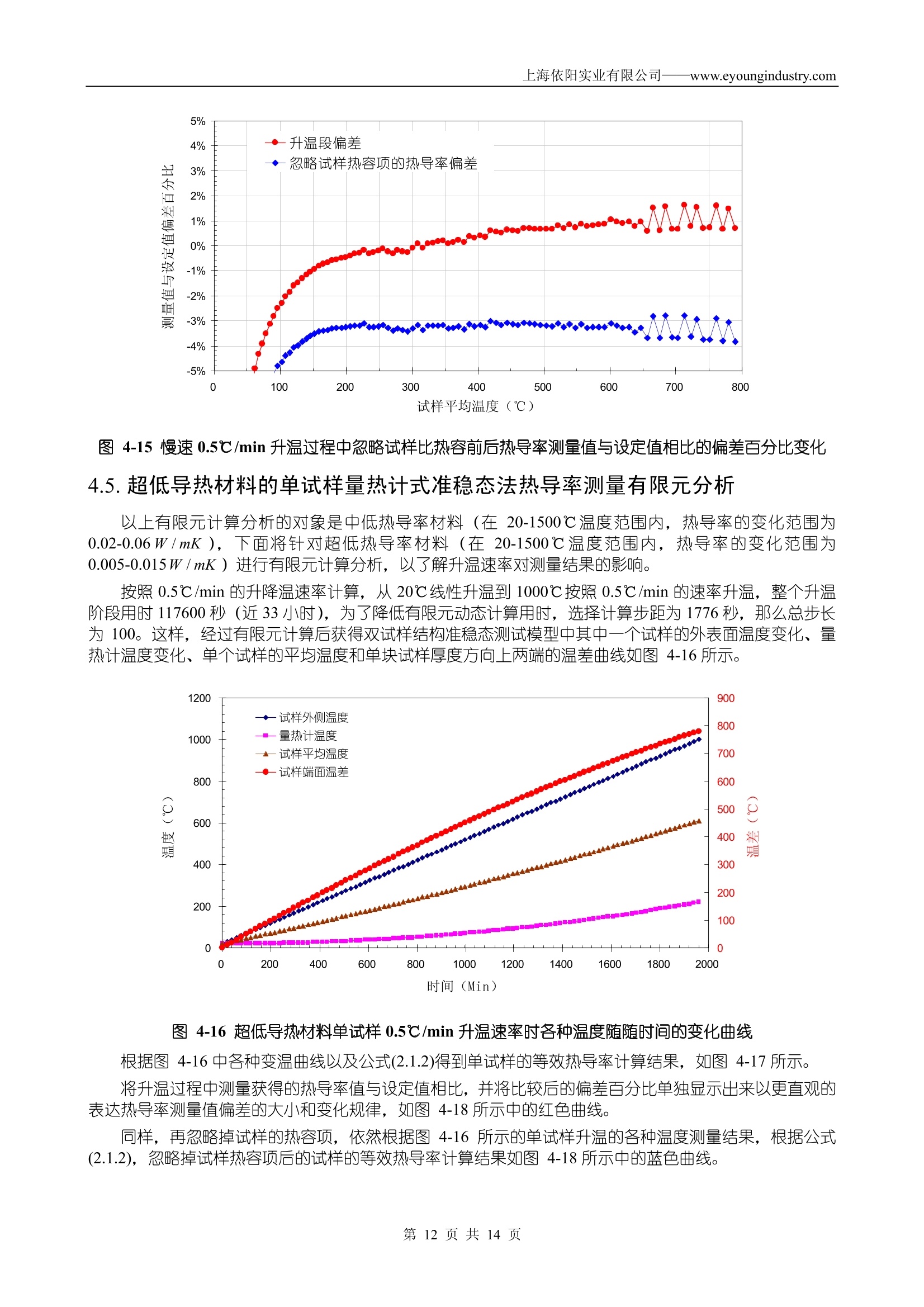

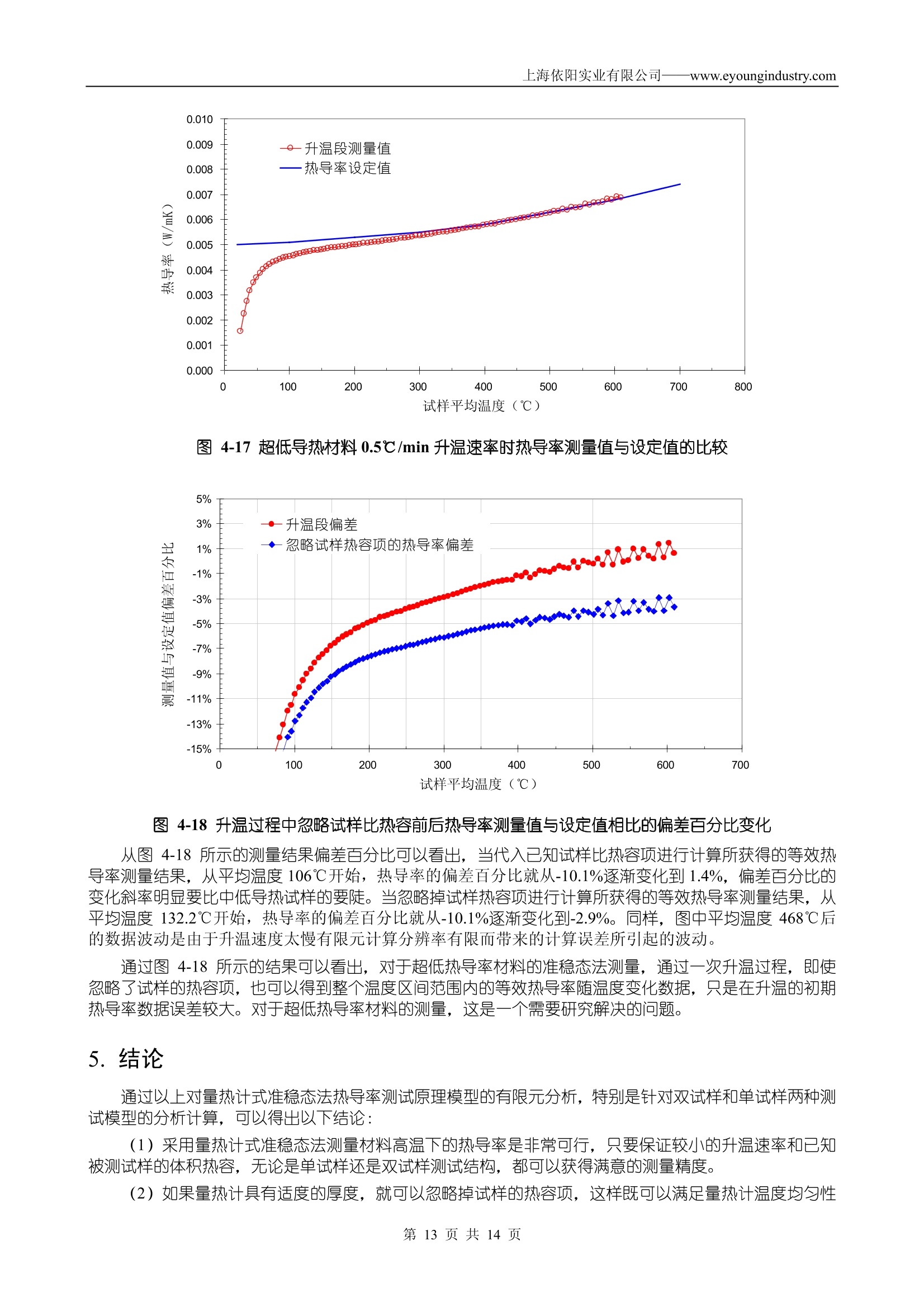

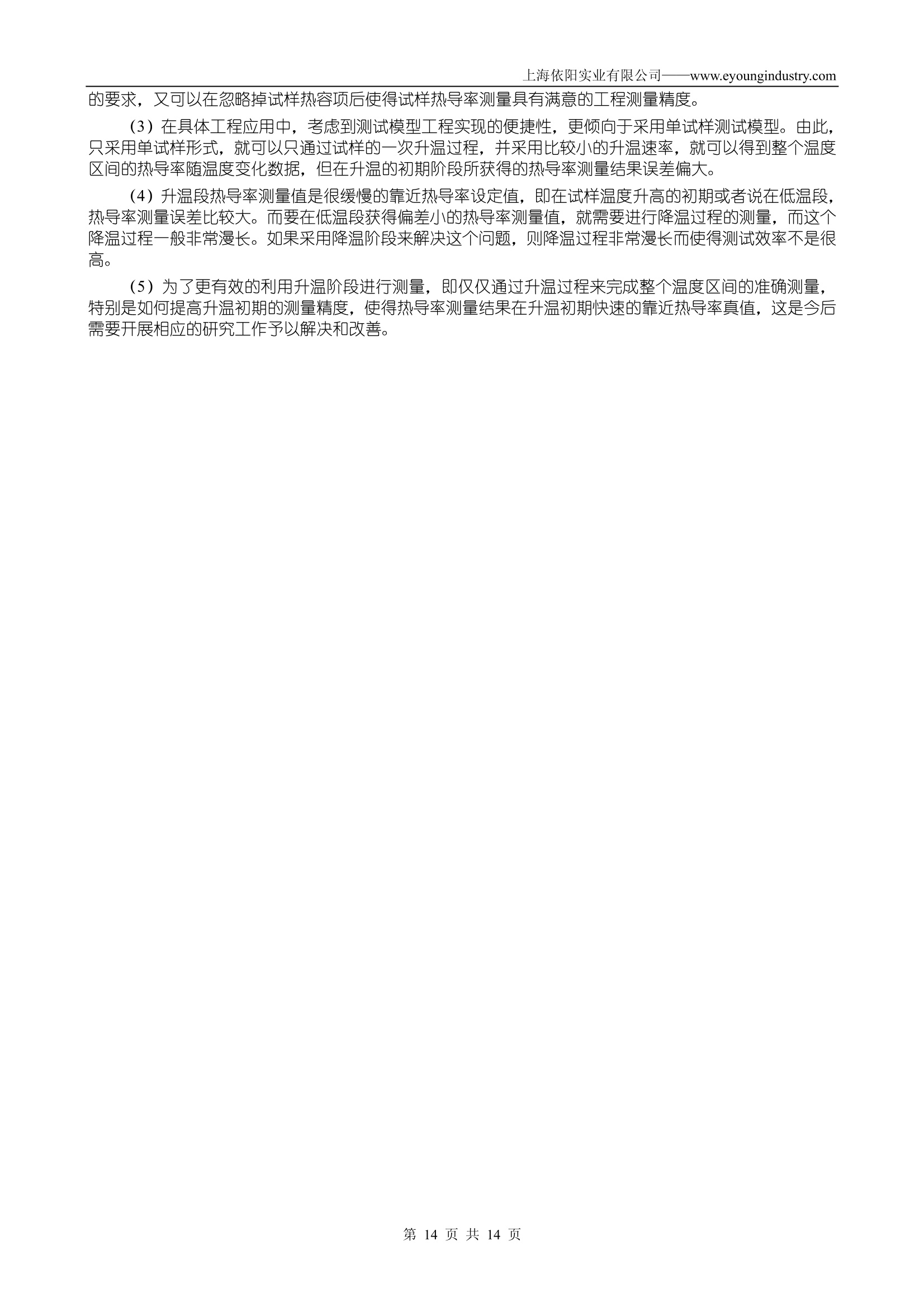

上海依阳实业有限公司 -www.eyoungindustry.com 准稳态法热物性测试技术应用——Application Note:(004 量热计式准稳态法热导率测试原理模型的有限元分析 上海依阳实业有限公司www.eyoungindustry.com 摘要:采用有限元热分析技术,针对典型的防隔热材料和升降温试验过程,对量热计式准稳态法热导率测试模型进行了计算和分析,特别针对双试样和单试样量热计式准稳态热导率测试模型进行了有限元模拟分析计算,揭示了采用试样的加热和冷却过程可以分别获得热物性性能参数全温度区间的高精度测量结果,演示和证明了在保证准稳态法测试的边界条件下,在足够的量热计厚度和低速升温速率前提下,采用单试样形式的量热计式准稳态法可以在全温度区间内直接测量试样的等效热导率,测量结果可以具有很小的测量误差,同时也揭示了量热计式准稳态测试中需要改进的不足。 1.简介 对于量热计式准稳态法热导率测试技术,美国 ASTM 标准局首次专门为准稳态法热物性测试技术制订了相应的标准试验规范 ASTM E2584。 本文完全根据 ASTM E2584 所制订的单试样和双试样量热计式准稳态法热导率测试模型,采用有限元模拟分析计算技术,对这些模型进行升温和降温过程中模拟测试计算,模拟和验证量热计式准稳态原理模型和测量公式的有效性和适用性,研究量热计式准稳态法热导率测试方法和相关试验参数以及各种变化规律,由此来指导量热计式准稳态法热导率测试仪器的设计、制造和具体测试过程。 2.量热计式准稳态法热导率测试原理模型 量热计式准稳态法热导率测试有多种试样结构形式,如圆棒状、矩形状和正方形状等,在实际应用中涉及最多的则是正方形状结构。因此,按照 ASTM E2584 中的规定,量热计式准稳态法热导率测试原理模型如图2-1所示。 (a)双试样测试模型 (a)单试样测试模型 图 2-1 ASTM E2584 中的规定的两种量热计式准稳态法热导率测试模型 原理模型中包含了双试样和单试样两种正方形结构形式,对应着以下两个相应的等效热导率测量计算公式: AT 式中:1表示试样整个厚度方向上的等效热导率(Wm'K-),), p,表示沐样密度(kg.m³), c表示试样比热容(J·g·K-),1,表示单个试样的厚度(m),p.表示量热计密度(kgm³), c表示量热计 比热容(J·gK-),1.表示量热计厚度(m),F,表示量热计的温度变化速率(K/s),, AT表示试样厚度方向上两个端面之间的温差(℃)。 由此,对于任意一种形式的测量模型,如果已知量热计和被测试样的尺寸、质量和比热容随温度变化情况,就可以通过测量被测试样两个端面的温差和量热计的温度变化速率,由公式(2.1.1)和(2.1.2)就可以计算出被测试样随平均温度变化的等效热导率。 3.有限元模型和参数设置 3.1.有限元模拟分析模型 针对上述量热计式准稳态法测试的原理模型,设计了两种结构的有限元模拟分析模型,如图3-1所示,其中一种是双试样结构,另一种是单试样结构。 模型的尺寸基本按照常用的防隔热材料被测试样的基本尺寸,如300×300×20mm正方形板,由此来保证试样边长和厚度之比大于10。量热计尺寸与试样尺寸相同,只是量热计的厚度为 10 mm,量热计厚度选择不大是考虑到保证量热计整体的温度尽快的均匀。 图3-1量热计式准稳态法测试原理有限元模拟分析模型 准稳态法测试原理模型的有限元分析采用动态分析方法,有限元模型中所有部件的初始温度都设置为20℃。在试样的外表面加载按照一定速率变化的温度,对于双试样结构,在试样的两个外表面同时加载相同速率的温度,对于单试样结构只在一个试样的外表面加载一定速率的变化温度。同时,设定试样和量热计四周侧面都为绝热面。有限元网格划分中,设置整体网格大小为15mm, 公差为0.50mm。 3.2.有限元参数设置 (1)被测试样热物性参数设置 为了便于采用有限元进行模拟计算,根据准稳态法大多应用于热导率较低的防隔热类材料,设定了三种不同热导率范围的材料作为被测试样,这三种材料的热导率关系是倍数关系,即以如图3-2所示的超低热导率A(T)材料为基准,其它两种材料的热导率分别是4A(T)和40A(T),由此来覆盖各种防隔热类材料的热导率变化范围(0.005~0.6Wm-K-)。由于绝热材料比热容和密度随温度变化不大,所以模拟计算中都采用一组比热容随温度变化数据,如图3-2所示,而密度则全部设定为常数,为300kg/m。 (2)量热计热物性参数设置 量热计材料采用金属类材料是出于几个方面的考虑,一是金属材料的热物性可以准确测量获得得有准确的文献数据,二是金属材料的密度和比热容相乘数据比较大,三是金属材料的高导热性有利于吸收热量后快速的达到温度均匀,减少量热计温度不均匀性对测量结果的影响。 这里选择了热导率很大的纯铜材料作为量热计材料,这是因为纯铜的密度很大而且热导率很高。纯铜的热物理性能数据如图3-3所示。 图3-2隔热材料试样热导率和比热容随温度变化数据 图3-3纯铜材料热导率和比热容随温度变化数据 4.有限元分析计算 首先分别针对单试样和双量热计式量热计式的准稳态法测量原理模型进行有限元模拟计算分析,根据热导率模拟测量结果得出其他热物性参数随温度变化的数据,由此来对单试样和双试样结构进行对比。 4.1.双试样量热计式准稳态法有限元分析 按照图3-1中所示的双试样有限元分析模型,设置温度变化范围为20~1000℃,所有部件的初始温度为20℃,设定升降温速率一致为每分钟2℃,并选择中低热导率被测试样进行有限元分析计算,中低热导率试样在20~1500℃温度范围内的热导率变化区间为0.02~0.06WmK-。 按照2℃/min 的升降温速率计算,升降温阶段都用时 29400秒,整个过程总用时58800秒(近17小时),为了降低有限元动态计算用时,选择计算步距为588秒,那么总步长为100。这样,经过有限元计算后获得双试样结构准稳态测试模型中其中一个试样的外表面温度变化、量热计温度变化、单个试样的平均温度和单块试样厚度方向上两端的温差曲线如图4-1所示。 图4-1双试样结构升降温过程中各处温差随时间变化曲线 根据图4-1中各种变温曲线以及公式(2.1.1)得到试样的等效热导率计算结果,如图4-4-2所示。 图4-2双试样结构升降温过程中热导率测量值与设定值的比较 从图4-2所示的模拟计算结果可以看出,在升温过程中,随着试样温度的升高并逐渐进入准稳态阶段后,热导率测量结果逐渐与设定值重叠;在降温阶段中,随着试样温度的下降并逐渐进入准稳态阶段后,热导率测量结果也是逐渐与设定值重叠。 升温和降温过程中测量获得的热导率值与设定值相比,将比较后的偏差百分比单独显示出来以更直观的表达热导率测量值偏差的大小和变化规律,如图4-3所示。 从图4-3所示测试结果偏差百分比可以看出,升温过程中随着温度的升高,热导率测量结果由100℃时的-10%偏差逐渐靠近设定值;降温过程中随着温度的降低,热导率测量结果由570℃时的-10%偏差逐渐靠近设定值,升温和降温过程中的偏差百分比曲线在-3%左右(平均温度为266℃)交汇。 通过以上测量结果和分析可以认为,只要降温速度和降温时间足够,就可以在整个温度区间内得到两条完整的热导率随温度变化的测量曲线,两条测量曲线分别代表了升温阶段和降温阶段,以两条测量曲线的交叉点所代表的温度点为基准,分别选取升温和降温过程中的热导率测量结果,最终得到整个温度区间内很小偏差(小于±3%)的热导率测量值。 对于双试样原理模型中的热导率测量,需要已知量热计和被测试样的尺寸、质量和比热容随温度变化情况。量热计作为测试过程中的固定部件,量热计的各种热物性参数可以通过准确测量或其他方式获得,并在以后的测量过程中始终保持不变。而对于被测试样来说,则是每次都需要事先已知试样的密度、厚度 和比热容随温度变化的数据。但是,从公式(2.1.1)可以看出,在代表量热计和试样热容项中,由于试样和量热计的比热容是量级上的差别,因此试样的热容项1,p,C,*比量热计的热容项1.p.C,小很多,因此可以尝试在公式(2.1.1)中忽略掉试样的热容项,这样就可以在测试中不需要已知被测试样的比热容。 图4-3双试样测试中热导率测量值与设定值相比的偏差百分比随温度的变化 依据前面双试样升降温的各种温度测量结果,根据公式(2.1.1),忽略掉试样热容项后的试样的等效热导率计算结果如图4-4所示,图4-4中还列出了试样热容项与量热计热容项的比值(百分比)。 图4-4双试样测试中忽略试样比热容项后热导率测量值与设定值相比的偏差百分比变化 从图4-4所示的模拟计算结果可以看出,在整个试样平均温度区间内(30℃~770℃),试样热容项与量热计热容项之比从8.4%增大到18.7%, r而忽略掉试样热容项后在整个平均温度区间内能获得<-14%的热导率测量结果。 由此可见,尽管忽略掉试样热容项后会带来较大的测量误差,但这不失为一种直接测量试样热导率的有效手段,而这种手段也是量热计式准稳态法测量热导率的特点之一。 4.2.单试样量热计式准稳态法有限元分析 按照图3-1中所示的单试样有限元分析模型,同样设置温度变化范围为20~1000℃,所有部件的初始温度为20℃,设定升降温速率一致为每分钟2℃,并选择中低热导率被测试样进行有限元分析计算,中低热导率试试在20~1500℃温度范围内的热导率变化区间为0.02~0.06Wm'K-。 按照2℃/min 的升降温速率计算,升降温阶段都用时 29400秒,整个过程总用时58800秒(近17小时),为了降低有限元动态计算用时,选择计算步距为588秒,那么总步长为100。这样,经过有限元计算后获得单试样结构准稳态测试模型中试样的外表面温度变化、量热计温度变化、试样的平均温度和试样厚度方向上两端的温差曲线如图4-5所示。 图4-5单试样结构升降温过程中各处温差随时间变化曲线 根据图4-5中各种变温曲线以及公式(2.1.2)得到试样的等效热导率计算结果,如图4-6所示。 图4-6单试样结构升降温过程中热导率测量值与设定值的比较 从图4-6所示的模拟计算结果可以得到与双试样测试相同的结果,即在升温过程中,随着试样温度的升高并逐渐进入准稳态阶段后,热导率测量结果逐渐与设定值重叠;在降温阶段中,随着试样温度的下降并逐渐进入准稳态阶段后,热导率测量结果也是逐渐与设定值重叠。 同样,升温和降温过程中测量获得的热导率值与设定值相比,将比较后的偏差百分比单独显示出来以更直观的表达热导率测量值偏差的大小和变化规律,如图4-7所示。 从图4-7所示测试结果偏差百分比可以看出,升温过程中随着温度的升高,热导率测量结果由103℃时的-10.2%偏差逐渐靠近设定值;降温过程中随着温度的降低,热导率测量结果由398℃时的-10.4%偏差逐渐靠近设定值,升温和降温过程中的偏差百分比曲线在-3.5%(平均温度为245℃)左右交汇。 同样,通过以上单试样测量结果和分析可以认为,只要降温速度和降温时间足够,就可以在整个温度区间内得到两条完整的热导率随温度变化的测量曲线,两条测量曲线分别代表了升温阶段和降温阶段,以两条测量曲线的交叉点所代表的温度点为基准,分别选取升温和降温过程中的热导率测量结果,最终得到 整个温度区间内很小偏差(小于±3.5%)的热导率测量值。 图4-7单试样测试中热导率测量值与设定值相比的偏差百分比随温度的变化 类似双试样测试中忽略试样热容的处理方法,在单试样测试中也同样忽略掉试样的热容项,那么依据图4-6所示的单试样升降温的的种温度测量结果,根据公式(2.1.2),忽略掉试样热容项后的试样的等效热导率计算结果如图4-8所示,图4-8中还列出了试样热容项与量热计热容项的比值(百分比)。 图4-8单试样测试中忽略试样比热容项后热导率测量值与设定值相比的偏差百分比变化较 从图4-8所示的模拟计算结果可以看出,由于公式(2.1.2)只包含双试样测试中一半的热容项,那么在整个试样平均温度区间内(30℃~680℃),试样热容项与量热计热容项之比从4.2%增大到9.1%,而忽略掉试样热容项后在整个平均温度区间内能获得<-9.1%的热导率测量结果。 与双试样测试中忽略掉试样热容项相比,单试样测试中的忽略试样热容项后会减小约5%的误差。由此可见,采用单试样测试模型更有利于保证较小的测量误差。 4.3.单试样结构增大量热计厚度后对测量结果的影响 从以上量热计厚度为10mm的单试样测量结果可以看出,试样热容项与量热计热容项之比在整个平均温度区间内从4.2%增大到9.1%,忽略掉试样热容项后整个温度区间内的热导率测量值偏差小于<-9.1%。为了进一步提高忽略试样热容项后的试样热导率测量精度,有效的手段之一就是进一步增大量热计的热容项使得试样热容项所占的比例变小。将原来设定的10mm量热计厚度增大到20mm,通过有限元计算得得的各处温度变化曲线如图4-9所示。 图4-9单试样结构增大量热计厚度后升降温过程中各处温差随时间变化曲线 根据图4-9中各种变温曲线以及公式(2.1.2)得到单试样的等效热导率计算结果,如图4-10所示。 图4-10单试样结构增大量热计厚度后升降温过程中热导率测量值与设定值的比较 升温和降温过程中测量获得的热导率值与设定值相比,将比较后的偏差百分比单独显示出来以更直观的表达热导率测量值偏差的大小和变化规律,如图4-11所示。 从图4-11所示结果偏差百分比可以看出,升温过程中随着温度的升高,热导率测量结果由101℃时的-10.8%偏差逐渐靠近设定值;降温过程中随着温度的降低,热导率测量结果由250℃时的-11%偏差逐渐靠近设定值,升温和降温过程中的偏差百分比曲线在-5.5%(平均温度为185℃)左右交汇。 由此可见,增大量热计厚度至20mm后,最终得到整个温度区间内很小偏差(小于±5.5%)的热导率测量值,这要比量热计厚度为10mm时的误差大2%左右。 增大量热计厚度为20mm后,忽略掉试样的热容项,依据图4-9所示的单试样升降温的各种温度测量结果,根据公式(2.1.2),忽略掉试样热容项后的试样的等效热导率计算结果如图4-12所示,图4-12中还列出了试样热容项与量热计热容项的比值(百分比)。 从图4-12所示的模拟计算结果可以看出,增大量热计厚度后,在整个试样平均温度区间内(30℃~610℃),试样热容项与量热计热容项之比从2.1%增大到 4.5%,比10mm 厚量热计时的比值又降低了一半,忽略掉试样热容项后在整个平均温度区间内能获得<-8.1%的热导率测量结果。 图4-11单试样测试中增大量热计厚度后热导率测量值与设定值相比的偏差百分比随温度的变化 图4-12增大量热计厚度后忽略试样比热容项后热导率测量值与设定值相比的偏差百分比变化 与10mm量热计厚度时的测量相比,量热计厚度增大到20mm 后单试样测试中的忽略试样热容项后会减小约1%的误差,增大量热计厚度在忽略试样热容项中对减少测量误差并不十分明显,这是由于增大量热计厚度后同时也增大了测量误差而影响,但至少对忽略试样热容项后减少了一点测量误差。 4.4.单试样低速升温过程中量热计式准稳态法有限元分析 从以上有限元模拟计算结果可以看出,仅仅通过一个升温过程就基本可以得到全温度量程内的试样等效热导率,而再通过降温阶段获得热导率的过程则效率很低。为了进一步研究如何在一个升温阶段获得满意的热导率测量精度,其中一个途径就是降低升温速率。 还是采用单试样测试模型,设定试样厚度为20mm,量热计厚度为20mm,但升温速率设定为 0.5℃/min而没有降温过程。 同样设置温度变化范围为20~1000℃,所有部件的初始温度为20℃,并选择中低热导率被测试样进行有限元分析计算,中低热导率试样在20~1500℃温度范围内的热导率变化区间为0.02~0.06WmK。 按照0.5℃/min 的升降温速率计算,整个升温阶段用时 117600秒(近33小时),为了降低有限元动态计算用时,选择计算步距为1776秒,那么总步长为100。这样,经过有限元计算后获得双试样结构准稳态测试模型中其中一个试样的外表面温度变化、量热计温度变化、单个试样的平均温度和单块试样厚度方向上两端的温差曲线如图4-13所示。 上海依阳实业有限公司- -www.eyoungindustry.com 1200 图4-13单试样结构0.5℃/min 速率升温过程中各处温差随时间变化曲线 根据图4-13中各种变温曲线以及公式(2.1.2)得到单试样的等效热导率计算结果,如图4-14所示。 图4-14单试样结构 0.5℃/min 速率升温过程中热导率测量值与设定值的比较 将升温过程中测量获得的热导率值与设定值相比,并将比较后的偏差百分比单独显示出来以更直观的表达热导率测量值偏差的大小和变化规律,如图4-15所示中的红色曲线。 同样,再忽略掉试样的热容项,依然根据图4-13所示的单试样升温的各种温度测量结果,根据公式(2.1.2),忽略掉试样热容项后的试样的等效热导率计算结果如图4-15所示中的蓝色曲线。 从图4-15所示的测量结果偏差百分比可以看出,当代入已知试样比热容项进行计算所获得的等效热导率测量结果,从平均温度61.8℃开始,热导率的偏差百分比就从-4.9%逐渐变化到1.6%。当忽略掉试样热容项进行计算所算月获得的等效热导率测量结果,从平均温度 90.3℃开始,热导率的偏差百分比就从-5.1%逐渐变化到-3.2%。图中平均温度650℃后的数据波动是由于升温速度太慢有限元计算分辨率有限而带来的计算误差所引起的波动。 通过图4-15所示的结果,可以肯定降低升温速率后又进一步的提高了测量精度。同时证明,通过一次升温过程,即使忽略了试样的热容项,也可以得到整个温度区间范围内的等效热导率随温度变化数据,只是在升温的初期热导率数据误差略大。 图4-15慢速0.5℃/min 升温过程中忽略试样比热容前后热导率测量值与设定值相比的偏差百分比变化4.5.超低导热材料的单试样量热计式准稳态法热导率测量有限元分析 以上有限元计算分析的对象是中低热导率材料(在20-1500℃温度范围内,热导率的变化范围为0.02-0.06W/mK),下面将针对超低热导率材料(在 20-1500℃温度范围内,热导率的变化范围为0.005-0.015W/mK)进行有限元计算分析,以了解升温速率对测量结果的影响。 按照 0.5℃/min 的升降温速率计算,从20℃线性升温到1000℃按照 0.5℃/min 的速率升温,整个升温阶段用时117600秒(近33小时),为了降低有限元动态计算用时,选择计算步距为1776秒,那么总步长为100。这样,经过有限元计算后获得双试样结构准稳态测试模型中其中一个试样的外表面温度变化、量热计温度变化、单个试样的平均温度和单块试样厚度方向上两端的温差曲线如图4-16所示。 1200 图4-16超低导热材料单试样0.5℃/min 升温速率时各种温度随随时间的变化曲线 根据图4-16中各种变温曲线以及公式(2.1.2)得到单试样的等效热导率计算结果,如图4-17所示。 将升温过程中测量获得的热导率值与设定值相比,并将比较后的偏差百分比单独显示出来以更直观的表达热导率测量值偏差的大小和变化规律,如图4-18所示中的红色曲线。 同样,再忽略掉试样的热容项,依然根据图4-16所示的单试样升温的各种温度测量结果,根据公式(2.1.2),忽略掉试样热容项后的试样的等效热导率计算结果如图4-18所示中的蓝色曲线。 图4-17超低导热材料0.5℃/min 升温速率时热导率测量值与设定值的比较 图4-18升温过程中忽略试样比热容前后热导率测量值与设定值相比的偏差百分比变化 从图4-18所示的测量结果偏差百分比可以看出,当代入已知试样比热容项进行计算所获得的等效热导率测量结果,从平均温度106℃开始,热导率的偏差百分比就从-10.1%逐渐变化到1.4%,偏差百分比的变化斜率明显要比中低导热试样的要陡。当忽略掉试样热容项进行计算所获得的等效热导率测量结果,从平均温度132.2℃开始,热导率的偏差百分比就从-10.1%逐渐变化到-2.9%。同样,图中平均温度468℃后的数据波动是由于升温速度太慢有限元计算分辨率有限而带来的计算误差所引起的波动。 通过图4-18所示的结果可以看出,对于超低热导率材料的准稳态法测量,通过一次升温过程,即使忽略了试样的热容项,也可以得到整个温度区间范围内的等效热导率随温度变化数据,只是在升温的初期热导率数据误差较大。对于超低热导率材料的测量,这是一个需要研究解决的问题。 5.结论 通过以上对量热计式准稳态法热导率测试原理模型的有限元分析,特别是针对双试样和单试样两种测试模型的分析计算,可以得出以下结论: (1)采用量热计式准稳态法测量材料高温下的热导率是非常可行,只要保证较小的升温速率和已知被测试样的体积热容,无论是单试样还是双试样测试结构,都可以获得满意的测量精度。 (2)如果量热计具有适度的厚度,就可以忽略掉试样的热容项,这样既可以满足量热计温度均匀性 的要求,又可以在忽略掉试样热容项后使得试样热导率测量具有满意的工程测量精度。 (3)在具体工程应用中,考虑到测试模型工程实现的便捷性,更倾向于采用单试样测试模型。由此,只采用单试样形式,就可以只通过试样的一次升温过程,并采用比较小的升温速率,就可以得到整个温度区间的热导率随温度变化数据,但在升温的初期阶段所获得的热导率测量结果误差偏大。 (4)升温段热导率测量值是很缓慢的靠近热导率设定值,即在试样温度升高的初期或者说在低温段,热导率测量误差比较大。而要在低温段获得偏差小的热导率测量值,就需要进行降温过程的测量,而这个降温过程一般非常漫长。如果采用降温阶段来解决这个问题,则降温过程非常漫长而使得测试效率不是很高。 (5)为了更有效的利用升温阶段进行测量,即仅仅通过升温过程来完成整个温度区间的准确测量,特别是如何提高升温初期的测量精度,使得热导率测量结果在升温初期快速的靠近热导率真值,这是今后需要开展相应的研究工作予以解决和改善。 第页共

确定

还剩12页未读,是否继续阅读?

上海依阳实业有限公司为您提供《量热计式准稳态法导热系数测试原理模型的有限元分析》,该方案主要用于耐火耐腐材料中--检测,参考标准--,《量热计式准稳态法导热系数测试原理模型的有限元分析》用到的仪器有

相关方案

更多

该厂商其他方案

更多