本试验方案利用电池隔爆试验箱对氢燃料电池系统进行多方面测试,包括气密性能、氢气泄漏检测、隔爆性能、性能测试(输出功率、效率、动态响应)和耐久性测试。

方案详情

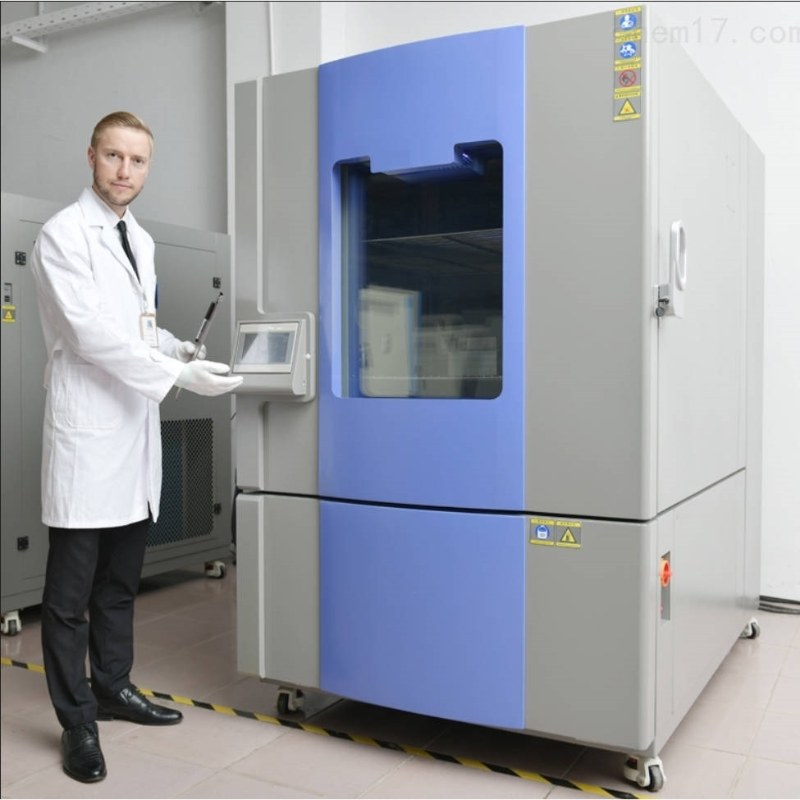

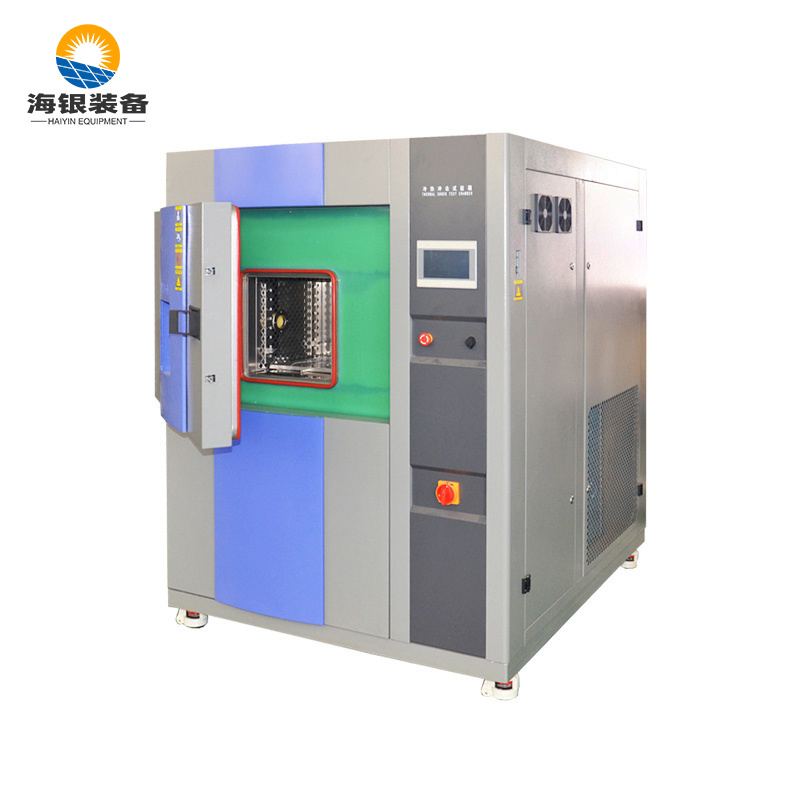

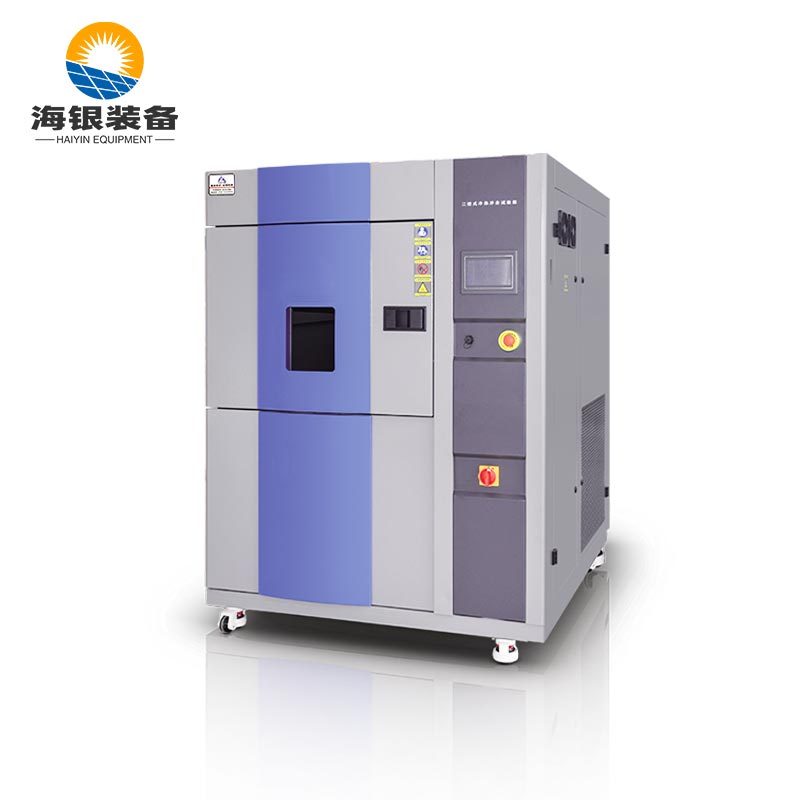

一、试验目的本试验旨在利用电池隔爆试验箱对氢燃料电池系统进行全面测试,评估其在不同工况下的性能、安全性以及隔爆效果,为氢燃料电池系统的研发、优化和应用提供可靠的数据支持和安全保障。二、试验设备与材料电池隔爆试验箱具备足够的内部空间,以容纳氢燃料电池系统及其相关配套设备。能够实现精确的温度、压力和湿度控制,温度范围:-40℃至 +80℃,精度 ±1℃;压力范围:0 - 1MPa,精度 ±0.01MPa;湿度范围:20% RH - 95% RH,精度 ±3% RH。配备完善的隔爆结构和安全监测系统,包括隔爆门、泄压装置、可燃气体检测传感器、火焰传感器等,确保在试验过程中发生异常情况时能够及时采取措施,保障人员和设备的安全。具备数据采集和记录功能,能够实时记录试验过程中的各项参数,如温度、压力、湿度、气体浓度、电池电压、电流等。氢燃料电池系统包括燃料电池堆、氢气供应系统(氢气瓶、减压阀、氢气循环泵等)、空气供应系统(空气压缩机、滤清器、加湿器等)、冷却系统(散热器、水泵、冷却液等)、控制系统(控制器、传感器等)以及电力输出接口等。燃料电池堆的额定功率根据试验需求选择,例如 5kW、10kW 或更高。氢气纯度不低于 99.99% 的高纯氢气,用于为燃料电池堆提供燃料。氮气纯度不低于 99.99% 的高纯氮气,用于在试验前对试验箱进行吹扫置换,以及在某些试验环节中作为惰性气体使用,以确保安全。测试仪器与工具万用表、示波器、电流传感器、电压传感器、温度传感器、压力传感器、湿度传感器等,用于测量和监测氢燃料电池系统及试验箱内的各项参数。氢气泄漏检测仪,用于检测试验过程中是否存在氢气泄漏,灵敏度不低于 1ppm。数据采集卡和上位机软件,用于将各种传感器采集到的数据传输到计算机进行处理和分析。三、试验项目与方法(一)气密性能测试试验前准备将氢燃料电池系统安装在电池隔爆试验箱内,并连接好所有的管路和线路。确保系统各部件安装牢固,无松动和泄漏现象。关闭试验箱门,并检查隔爆门的密封性能。确保隔爆门关闭严密,无泄漏缝隙。用氮气对试验箱和氢燃料电池系统进行吹扫置换,排除箱内和系统内的空气和杂质气体。吹扫时间不少于 30 分钟,直至试验箱内和系统内的氧气含量低于 1%(体积分数)。试验步骤向试验箱内充入一定压力的氮气,例如 0.5MPa。保持压力稳定 30 分钟,观察试验箱内的压力变化情况。使用压力传感器实时监测试验箱内的压力,并通过数据采集系统记录压力数据。计算压力下降速率,判断氢燃料电池系统的气密性能是否符合要求。压力下降速率应不超过规定值,如每小时不超过 0.1MPa。如果发现压力下降过快,使用氢气泄漏检测仪对氢燃料电池系统进行全面检测,查找泄漏点。修复泄漏点后,重新进行气密性能测试,直至满足要求。(二)氢气泄漏检测试验前准备完成气密性能测试,并确保氢燃料电池系统无泄漏。将氢气泄漏检测仪的传感器布置在试验箱内的关键位置,如氢气供应管路接口、燃料电池堆周围、阀门连接处等。确保传感器能够准确检测到可能出现的氢气泄漏。启动氢燃料电池系统,使其进入正常工作状态,但不加载外部负载。试验步骤在氢燃料电池系统运行过程中,实时监测氢气泄漏检测仪的读数。观察是否有氢气泄漏报警信号出现。同时,使用数据采集系统记录氢气泄漏检测仪的读数以及试验箱内的其他相关参数,如温度、压力、湿度等。对氢燃料电池系统进行不同工况下的运行测试,如启动、停止、怠速、额定功率运行等,观察在不同工况下氢气泄漏情况是否有变化。如果检测到氢气泄漏,立即停止试验,关闭氢燃料电池系统的氢气供应阀门,并采取相应的安全措施,如通风换气等。查找泄漏原因,修复后重新进行氢气泄漏检测试验,直至满足要求。(三)隔爆性能测试点火源设置在电池隔爆试验箱内设置点火源,模拟可能引发氢气爆炸的情况。点火源可以采用电火花发生器或其他合适的点火装置,点火能量应根据实际情况进行选择,确保能够点燃试验箱内的氢气 - 空气混合气体。将点火源布置在试验箱内的合理位置,使其能够与氢气泄漏区域充分接触,但又不会直接影响氢燃料电池系统的正常运行。试验步骤向试验箱内充入一定比例的氢气和空气混合气体,使混合气体达到爆炸极限范围内。例如,氢气在空气中的体积浓度可以设置为 4% - 75% 之间的某个值,具体根据试验要求和实际安全考虑确定。启动点火源,观察是否发生爆炸现象。如果发生爆炸,记录爆炸时的相关参数,如爆炸压力、火焰传播速度、爆炸时间等。检查电池隔爆试验箱的隔爆结构是否有效,观察隔爆门是否能够承受爆炸冲击而不被破坏,泄压装置是否能够及时动作,将爆炸压力释放到安全范围内,防止试验箱发生破裂或损坏。检查氢燃料电池系统在爆炸后是否受到损坏,评估其隔爆性能和抗冲击能力。观察燃料电池堆、氢气供应系统、空气供应系统、冷却系统以及控制系统等各部件的外观是否有变形、损坏或泄漏现象,测试系统在爆炸后的性能是否仍能满足基本要求,如能否再次启动、输出电压和电流是否正常等。进行多次隔爆性能测试,每次测试可以改变点火源的位置、氢气 - 空气混合气体的浓度以及其他相关试验条件,以全面评估氢燃料电池系统在不同情况下的隔爆性能和可靠性。(四)性能测试输出功率测试在不同的工作条件下,如不同的温度、湿度和氢气压力下,对氢燃料电池系统的输出功率进行测试。连接氢燃料电池系统到电子负载设备上,逐渐增加负载,从空载到额定负载,记录不同负载下系统的输出电压和电流。根据输出电压和电流计算系统的输出功率,并绘制输出功率 - 负载曲线。分析系统在不同条件下的输出功率变化情况,评估其性能稳定性和适应性。效率测试测量氢燃料电池系统在不同输出功率下的燃料消耗率和能量转换效率。使用氢气质量流量计测量氢气的消耗量,同时记录系统的输出电能。根据氢气的低热值和输出电能计算系统的能量转换效率。分析效率与输出功率之间的关系,找出系统在最佳效率工作点的输出功率范围,为系统的优化和应用提供参考。动态响应测试对氢燃料电池系统进行动态响应测试,模拟实际应用中负载快速变化的情况。在系统稳定运行在某一负载状态下,突然增加或减少负载,记录系统输出电压和电流的响应时间、超调量和稳定时间等参数。评估系统在负载变化时的动态响应性能,分析其对负载变化的适应能力和稳定性。(五)耐久性测试循环测试对氢燃料电池系统进行长时间的循环运行测试,模拟实际使用中的充放电循环过程。设置一定的测试循环次数,例如 1000 次或更多,每次循环包括启动、运行、停止等阶段。在循环过程中,定期对系统的性能进行检测,如输出功率、效率、气密性能等。观察系统在长时间循环运行后的性能衰减情况,评估其耐久性和可靠性。连续运行测试让氢燃料电池系统在额定功率或接近额定功率的状态下连续运行一定时间,例如 100 小时或更长时间。在连续运行过程中,实时监测系统的各项参数,如温度、压力、湿度、电池电压、电流、氢气泄漏情况等。定期对系统进行检查和维护,确保其正常运行。记录系统在连续运行过程中出现的故障和问题,分析故障原因,评估系统的可靠性和稳定性。四、数据记录与分析在试验过程中,使用数据采集系统实时记录电池隔爆试验箱内的各项参数以及氢燃料电池系统的运行数据,包括温度、压力、湿度、气体浓度、电池电压、电流、输出功率、效率等。对记录的数据进行整理和分析,绘制相应的曲线和图表,如温度 - 时间曲线、压力 - 时间曲线、输出功率 - 负载曲线、效率 - 输出功率曲线等。通过对这些曲线和图表的分析,评估氢燃料电池系统在不同试验项目下的性能表现和变化趋势。对于气密性能测试、氢气泄漏检测和隔爆性能测试等安全性相关的试验项目,重点分析试验结果是否符合相关标准和要求。如果发现不符合要求的情况,详细记录问题现象和相关数据,以便进行进一步的分析和改进。在性能测试和耐久性测试中,通过对数据的分析,评估氢燃料电池系统的性能稳定性、效率变化、耐久性以及可靠性等方面的指标。比较不同试验条件下的性能差异,找出影响系统性能的关键因素,为系统的优化设计和改进提供依据。对试验过程中出现的异常数据和故障情况进行详细记录和分析,总结可能的原因和解决方案。这些经验教训将有助于提高后续试验的准确性和可靠性,以及推动氢燃料电池系统的技术改进和完善。五、安全措施在进行试验前,对所有参与试验的人员进行安全培训,使其熟悉试验流程、设备操作方法以及应急处理措施。试验现场配备必要的安全防护设备,如灭火器、防火毯、防毒面具、急救箱等,并确保其处于良好的备用状态。在试验过程中,严格遵守操作规程,严禁违规操作。特别是在涉及氢气的操作环节,要确保氢气的使用和储存安全,防止氢气泄漏和积聚引发爆炸事故。电池隔爆试验箱周围设置明显的安全警示标志,禁止无关人员靠近试验区域。在试验过程中,安排专人负责现场的安全监护,及时发现和处理可能出现的安全问题。如果在试验过程中发生氢气泄漏、火灾或爆炸等紧急情况,立即启动应急预案,采取相应的安全措施,如关闭氢气供应阀门、切断电源、进行灭火和救援等,并及时向上级报告。定期对试验设备和安全防护设施进行检查和维护,确保其性能良好,安全可靠。在试验结束后,及时清理试验现场,排除安全隐患。

确定

还剩6页未读,是否继续阅读?

广东皓天检测仪器有限公司为您提供《电池隔爆试验箱测试氢燃料电池系统试验》,该方案主要用于新能源汽车中无检测,参考标准--,《电池隔爆试验箱测试氢燃料电池系统试验》用到的仪器有耐用气候隔爆试验设备、模拟热胀冷缩变化高低温冷热冲击试验箱、恒定试验高温试验箱广晧天、广皓天GHT隔爆恒温恒湿箱GHTB-80PF-D、电池厂商专用隔爆恒温试验箱

相关方案

更多

该厂商其他方案

更多