方案详情

文

通过高压均质法对多壁碳纳米管粉体进行预分散处理,打开碳纳米管间缠绕,并通过分散剂作用防止碳纳米管再次团聚。研究了经过预分散处理后的碳纳米管对环氧树脂工艺性能及复合材料力学性能的影响规律。结果表明,预分散处理后的碳纳米管在环氧树脂中分散状态良好,储存稳定性高。当预分散处理后的碳纳米管含量为1.00%时,室温下树脂黏度增加至0.7 Pa·s,仍具有良好的加工工艺性及可设计性,所制备的碳纳米管/炭纤维复合材料的层间剪切强度达到85.1 MPa,提高约37.9%。

方案详情

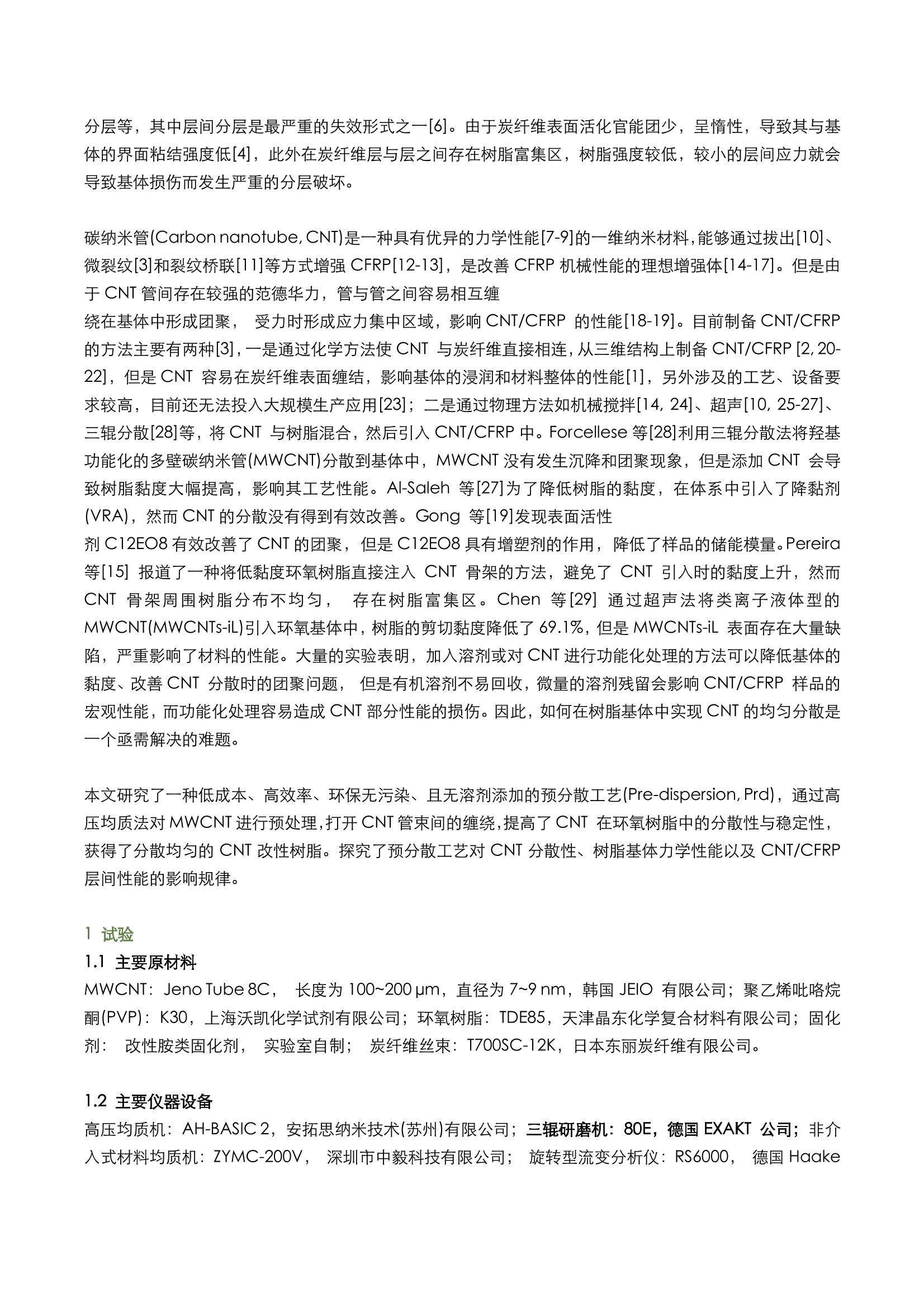

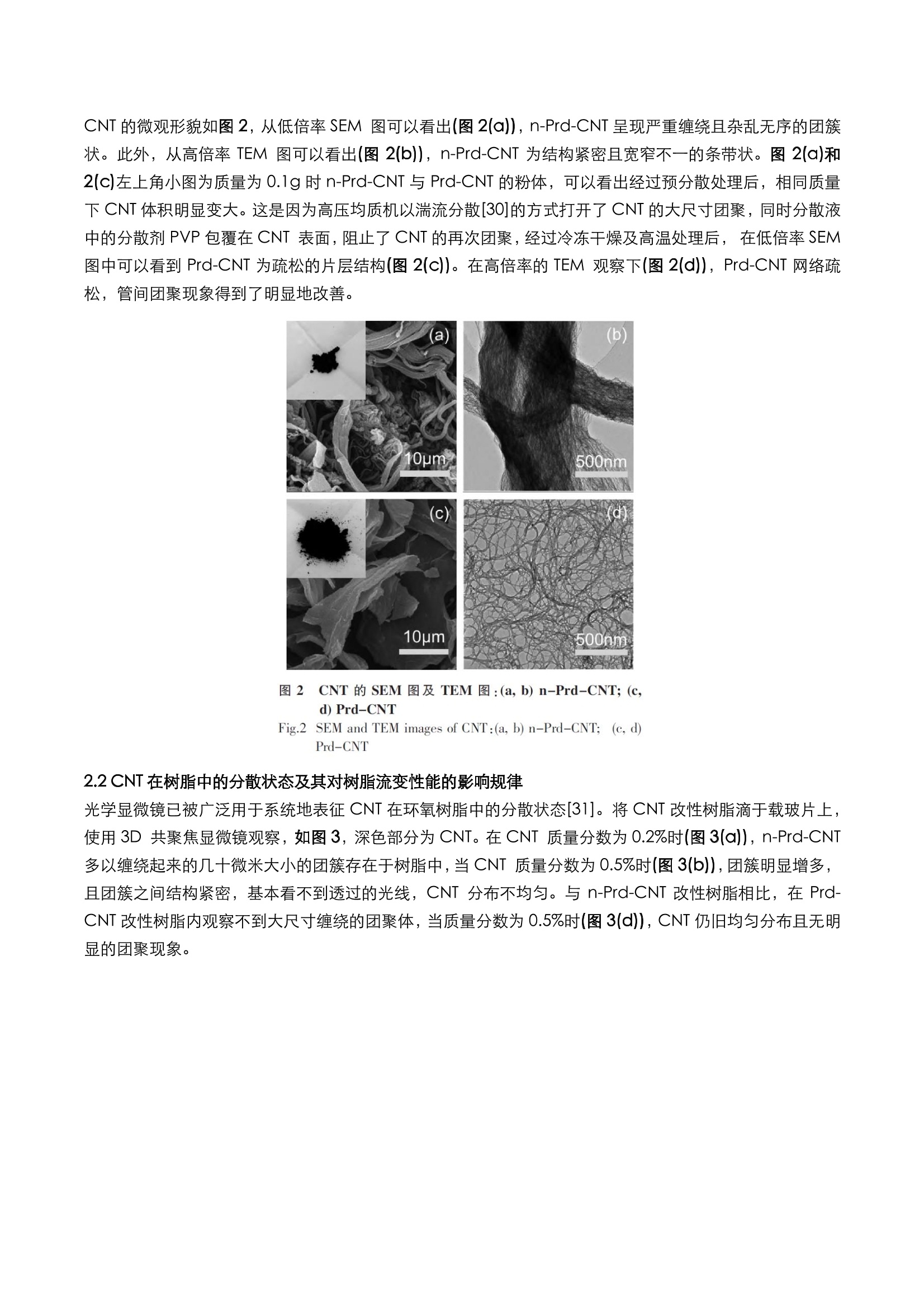

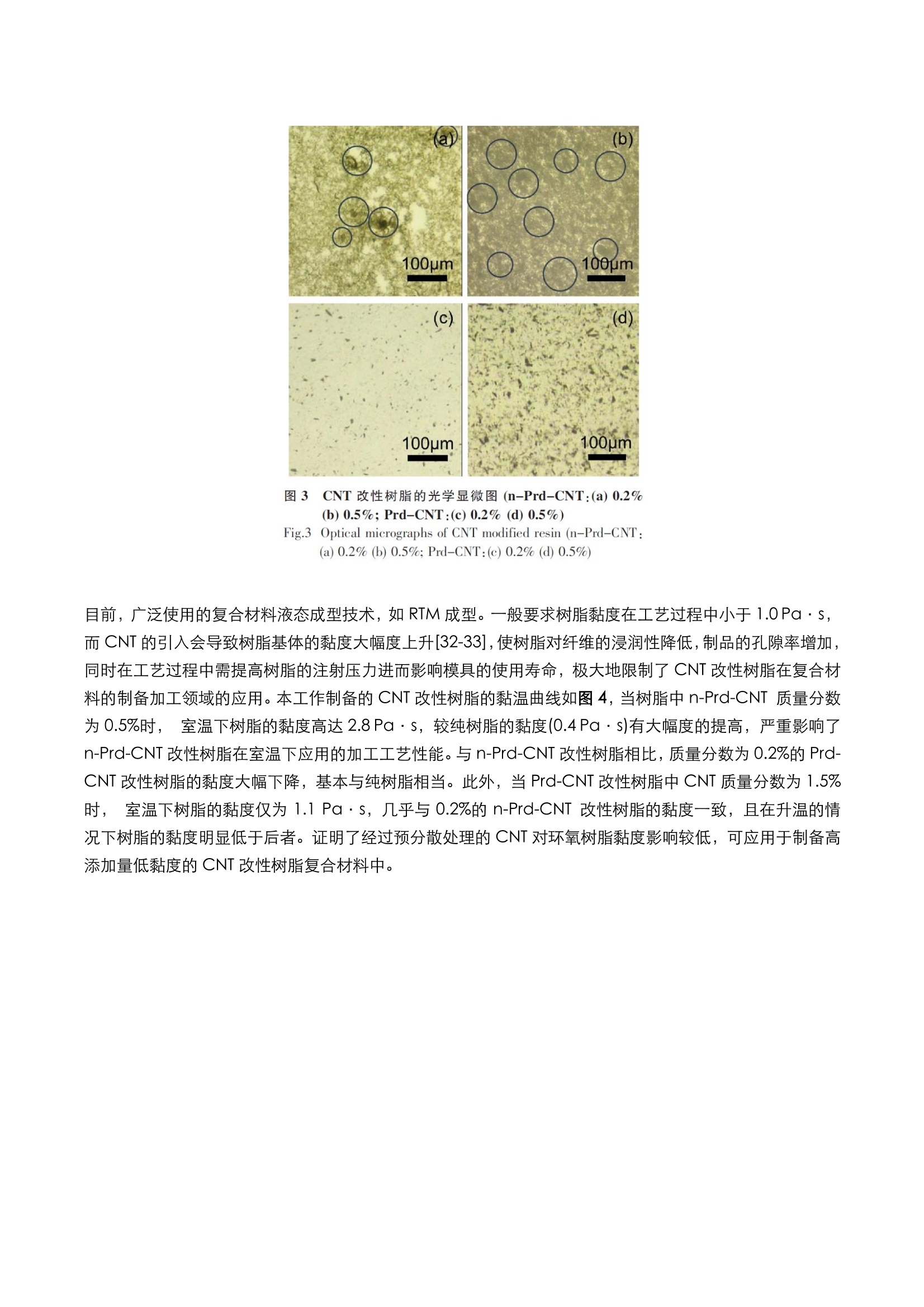

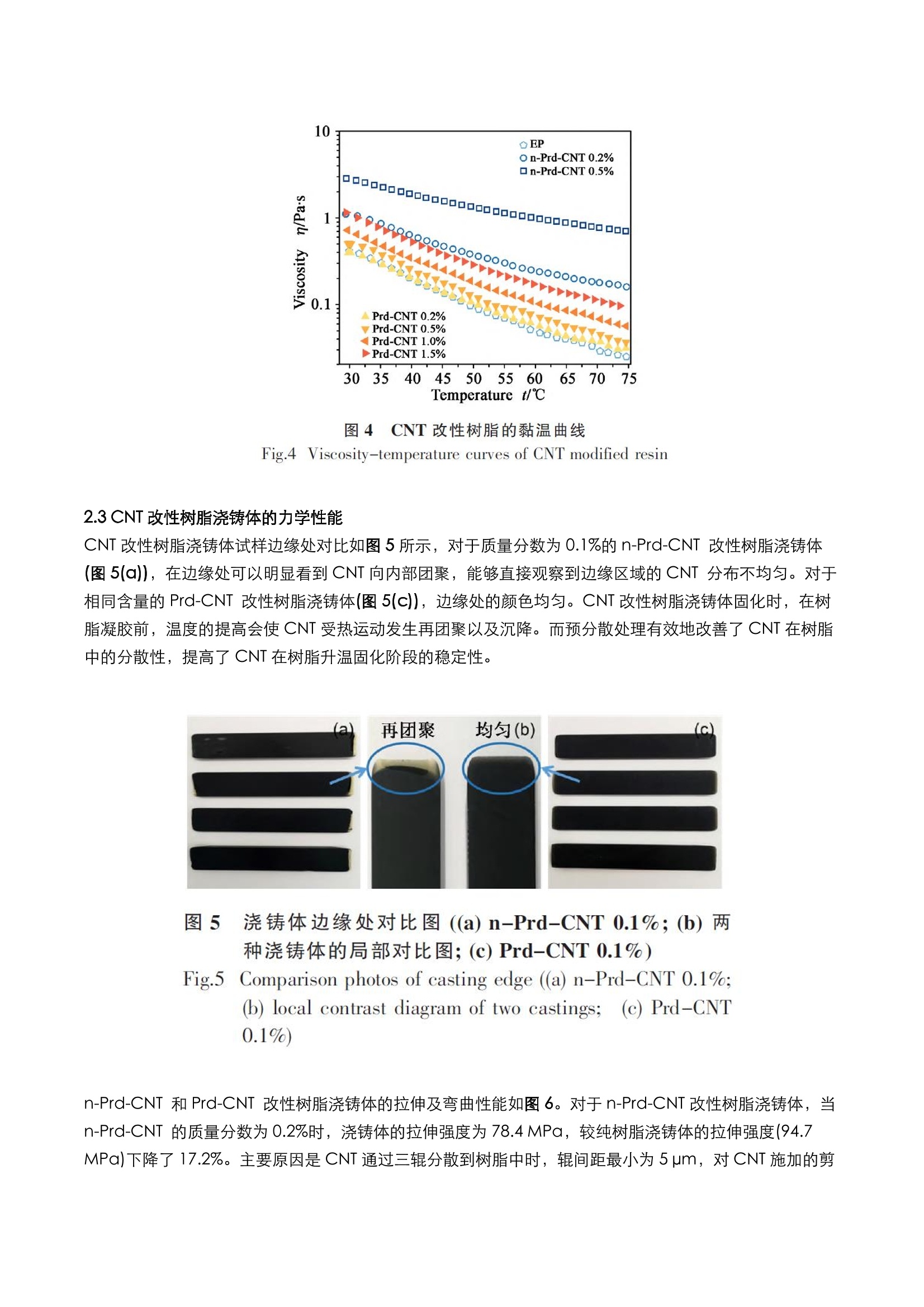

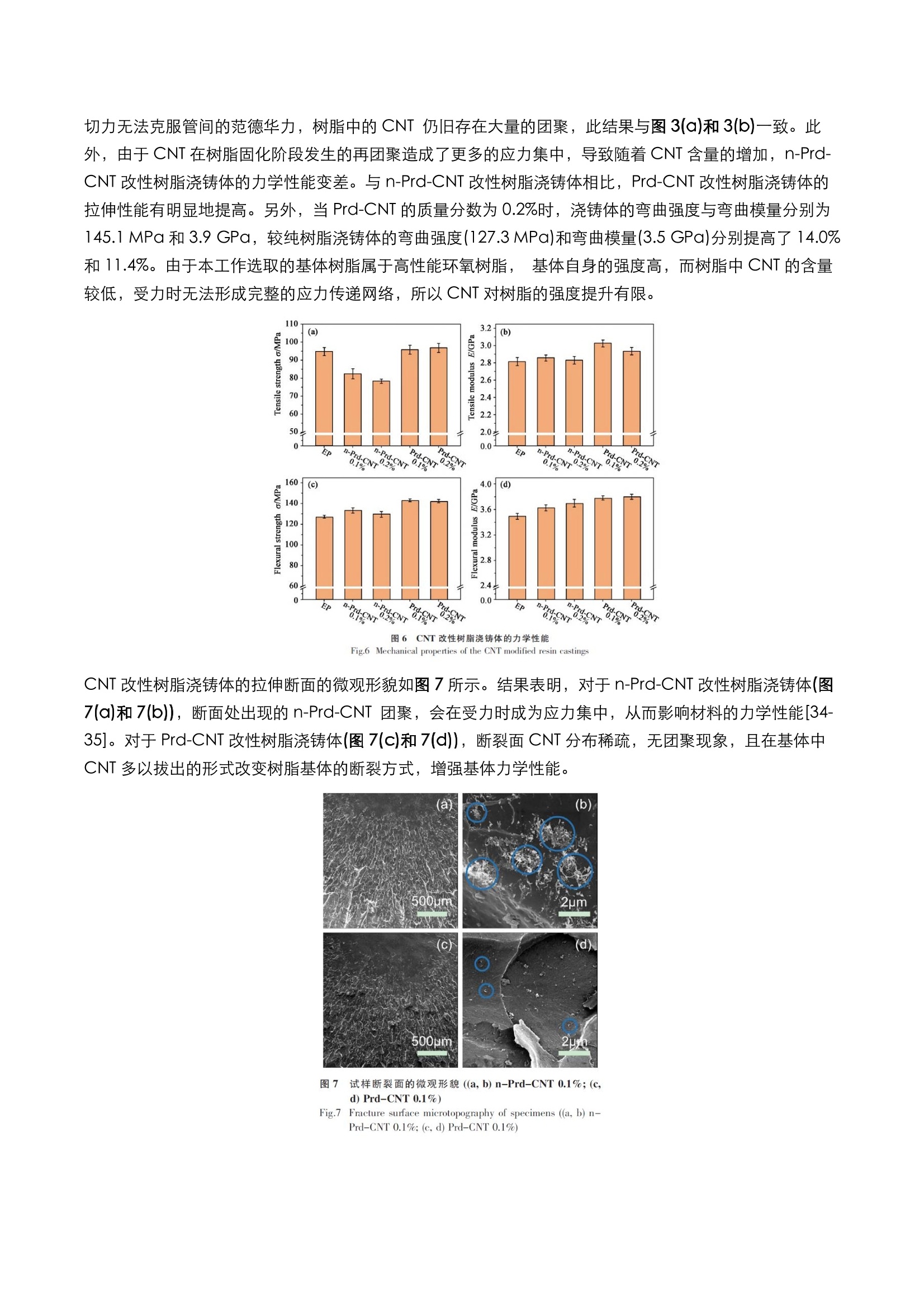

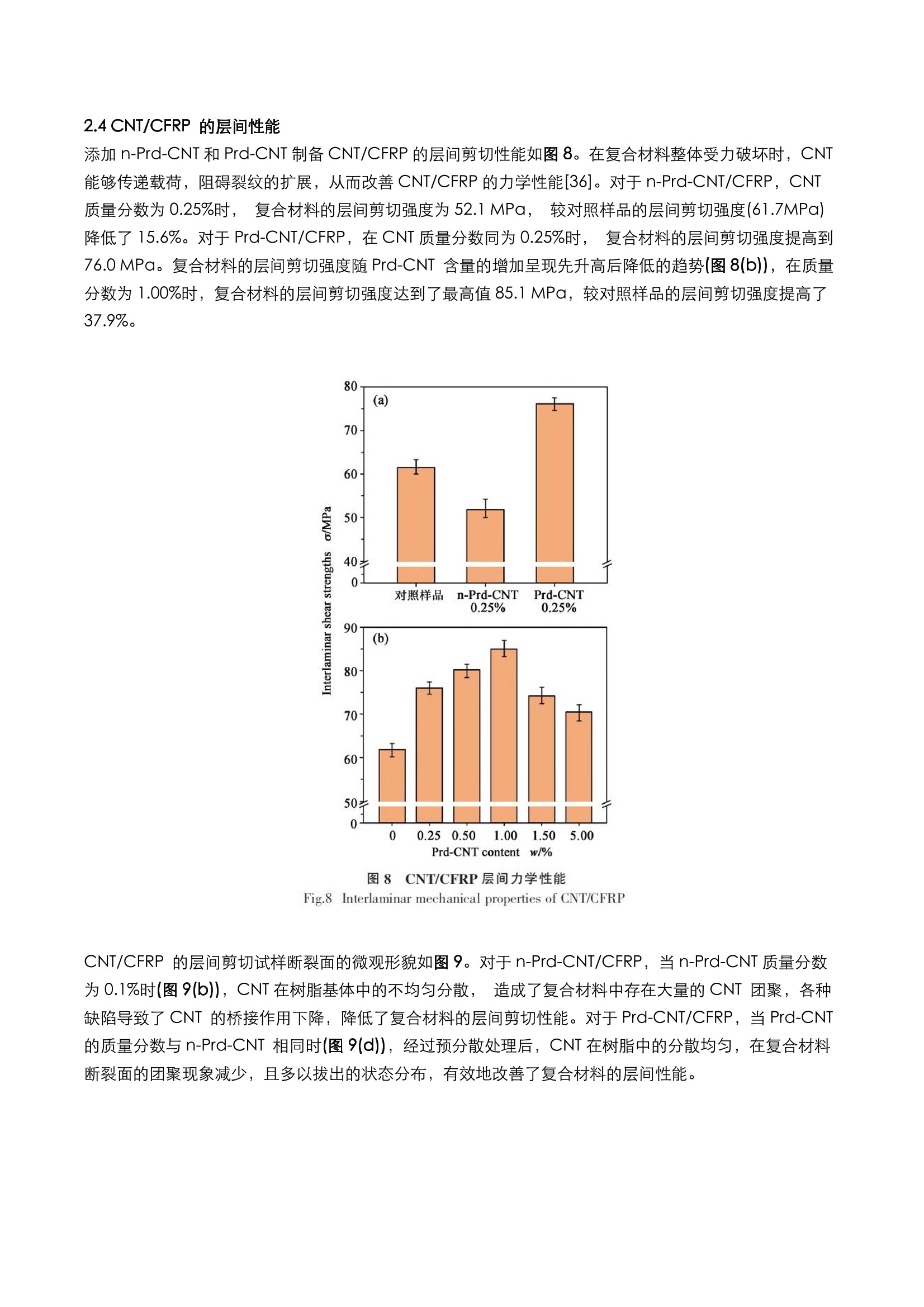

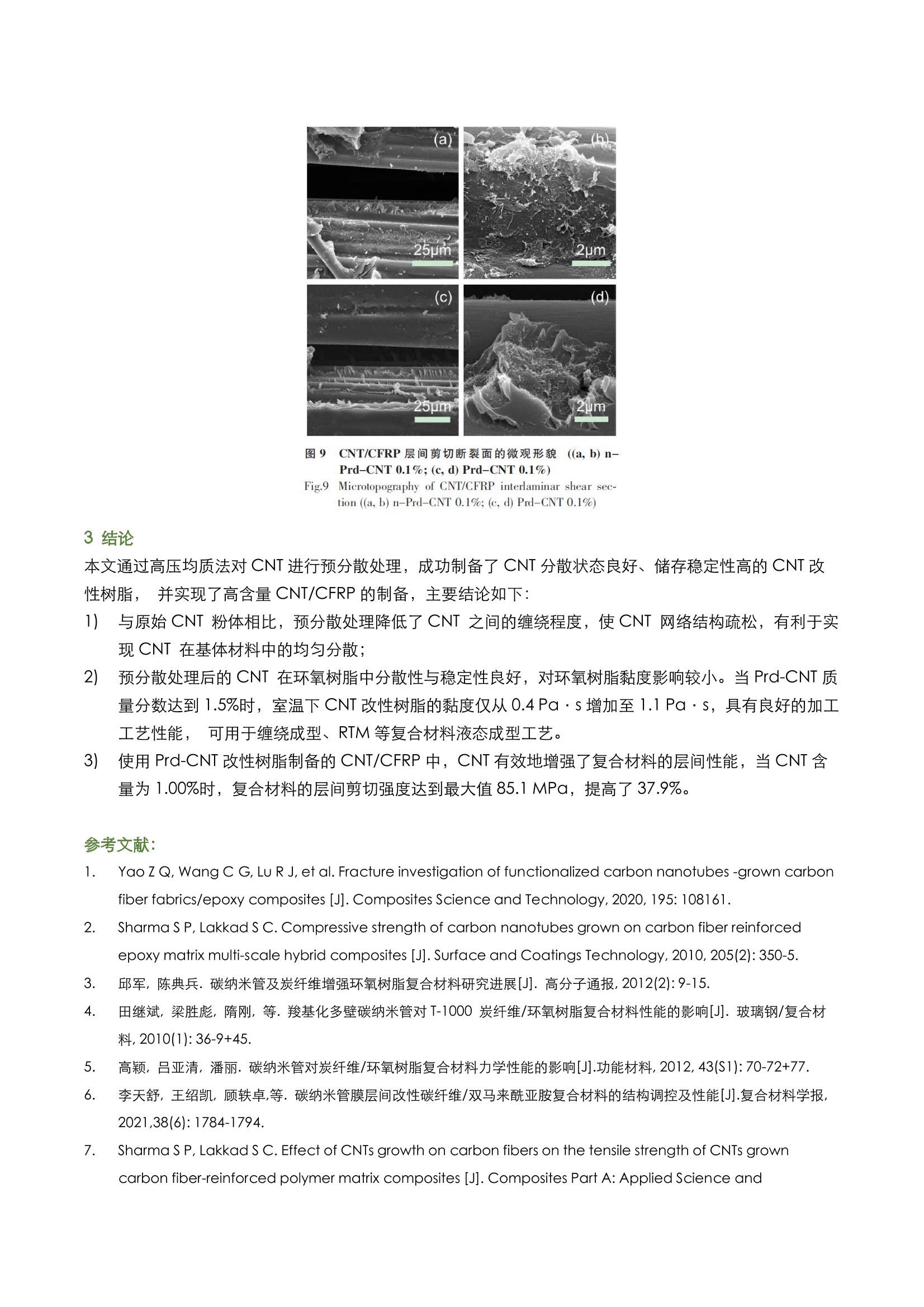

碳纳米管预分散及其对复合材料层间剪切力学性能影响研究摘要:通过高压均质法对多壁碳纳米管粉体进行预分散处理,打开碳纳米管间缠绕,并通过分散剂作用防止碳纳米管再次团聚。研究了经过预分散处理后的碳纳米管对环氧树脂工艺性能及复合材料力学性能的影响规律。结果表明,预分散处理后的碳纳米管在环氧树脂中分散状态良好,储存稳定性高。当预分散处理后的碳纳米管含量为1.00%时,室温下树脂黏度增加至0.7 Pa·s,仍具有良好的加工工艺性及可设计性,所制备的碳纳米管/炭纤维复合材料的层间剪切强度达到85.1 MPa,提高约37.9%。关键词:多壁碳纳米管;预分散;环氧树脂;复合材料;层间剪切中图分类号:TB332;O613.7 文献标识码:A 文章编号:1001-3741(2021)06-26-07DOI:10.14078/j.cnki.1001-3741.2021.06.005炭纤维增强树脂基复合材料(Carbon fiber reinforced resin matrix composites, CFRP)具有高比强度、高比刚度、优异的耐腐蚀性、可设计性强、可一体化成型等优点,在航空航天、汽车、海军、武器和民用基础设施等领域具有广泛应用[1-5]。CFRP在实际应用过程中的破坏形式主要表现为纤维脱粘、纤维断裂和层间分层等,其中层间分层是最严重的失效形式之一[6]。由于炭纤维表面活化官能团少,呈惰性,导致其与基体的界面粘结强度低[4],此外在炭纤维层与层之间存在树脂富集区,树脂强度较低,较小的层间应力就会导致基体损伤而发生严重的分层破坏。碳纳米管(Carbon nanotube, CNT)是一种具有优异的力学性能[7-9]的一维纳米材料,能够通过拔出[10]、微裂纹[3]和裂纹桥联[11]等方式增强CFRP[12-13],是改善CFRP机械性能的理想增强体[14-17]。但是由于CNT管间存在较强的范德华力,管与管之间容易相互缠绕在基体中形成团聚, 受力时形成应力集中区域,影响CNT/CFRP 的性能[18-19]。目前制备CNT/CFRP的方法主要有两种[3],一是通过化学方法使CNT 与炭纤维直接相连,从三维结构上制备CNT/CFRP [2, 20-22],但是CNT 容易在炭纤维表面缠结,影响基体的浸润和材料整体的性能[1],另外涉及的工艺、设备要求较高,目前还无法投入大规模生产应用[23];二是通过物理方法如机械搅拌[14, 24]、超声[10, 25-27]、三辊分散[28]等,将CNT 与树脂混合,然后引入CNT/CFRP中。Forcellese等[28]利用三辊分散法将羟基功能化的多壁碳纳米管(MWCNT)分散到基体中,MWCNT没有发生沉降和团聚现象,但是添加CNT 会导致树脂黏度大幅提高,影响其工艺性能。Al-Saleh 等[27]为了降低树脂的黏度,在体系中引入了降黏剂(VRA),然而CNT的分散没有得到有效改善。Gong 等[19]发现表面活性剂C12EO8有效改善了CNT的团聚, 但是C12EO8具有增塑剂的作用, 降低了样品的储能模量。Pereira等[15] 报道了一种将低黏度环氧树脂直接注入CNT骨架的方法,避免了CNT 引入时的黏度上升,然而CNT 骨架周围树脂分布不均匀, 存在树脂富集区。Chen 等[29] 通过超声法将类离子液体型的MWCNT(MWCNTs-iL)引入环氧基体中,树脂的剪切黏度降低了69.1%,但是MWCNTs-iL 表面存在大量缺陷,严重影响了材料的性能。大量的实验表明,加入溶剂或对CNT进行功能化处理的方法可以降低基体的黏度、改善CNT 分散时的团聚问题, 但是有机溶剂不易回收,微量的溶剂残留会影响CNT/CFRP 样品的宏观性能,而功能化处理容易造成CNT部分性能的损伤。因此,如何在树脂基体中实现CNT的均匀分散是一个亟需解决的难题。本文研究了一种低成本、高效率、环保无污染、且无溶剂添加的预分散工艺(Pre-dispersion, Prd),通过高压均质法对MWCNT进行预处理,打开CNT管束间的缠绕,提高了CNT 在环氧树脂中的分散性与稳定性,获得了分散均匀的CNT改性树脂。探究了预分散工艺对CNT分散性、树脂基体力学性能以及CNT/CFRP 层间性能的影响规律。 -详细内容请下载附件查看- 碳纳米管预分散及其对复合材料层间剪切 力学性能影响研究 刘婉玥1,2,杨文刚2,姜欣荣3,程晓英1,吕卫帮2 (1.上海大学材料科学与工程学院,上海200444;2.中国科学院苏州纳米技术与纳米仿生研究所,江苏苏州215123;3.中国 科学技术大学纳米技术与纳米仿生学院,安徽合肥230026) 作者简介:刘婉玥(1996-),女,硕士,目前主要从事轻质高强炭纤维复合材料的力学性能研究。 CARBON TECHNIQUES炭素技术 2021年第6期第40卷 (C)1994-2023 China Academic Journal Electronic PublishingHouse All rights reserved. http://www.cnki.net 收稿日期:2021-03-11修回日期:2021-10-06来源:中国知网 摘要:通过高压均质法对多壁碳纳米管粉体进行预分散处理,打开碳纳米管间缠绕,并通过分散剂作用防止 碳纳米管再次团聚。研究了经过预分散处理后的碳纳米管对环氧树脂工艺性能及复合材料力学性能的影响 规律。结果表明,预分散处理后的碳纳米管在环氧树脂中分散状态良好,储存稳定性高。当预分散处理后的 碳纳米管含量为1.00%时,室温下树脂黏度增加至0.7 Pa·s,仍具有良好的加工工艺性及可设计性,所制 备的碳纳米管/炭纤维复合材料的层间剪切强度达到85.1 MPa,提高约37.9%。 关键词:多壁碳纳米管;预分散;环氧树脂;复合材料;层间剪切 中图分类号:TB332;O613.7 文献标识码:A 文章编号:1001-3741(2021)06-26-07 DOI:10.14078/j.cnki.1001-3741.2021.06.005 炭纤维增强树脂基复合材料(Carbon fiber reinforced resin matrix composites, CFRP)具有高比强度、高 比刚度、优异的耐腐蚀性、可设计性强、可一体化成型等优点,在航空航天、汽车、海军、武器和民用基础 设施等领域具有广泛应用[1-5]。CFRP在实际应用过程中的破坏形式主要表现为纤维脱粘、纤维断裂和层间 分层等,其中层间分层是最严重的失效形式之一[6]。由于炭纤维表面活化官能团少,呈惰性,导致其与基 体的界面粘结强度低[4],此外在炭纤维层与层之间存在树脂富集区,树脂强度较低,较小的层间应力就会 导致基体损伤而发生严重的分层破坏。 碳纳米管(Carbon nanotube, CNT)是一种具有优异的力学性能[7-9]的一维纳米材料,能够通过拔出[10]、微裂纹[3]和裂纹桥联[11]等方式增强CFRP[12-13],是改善CFRP机械性能的理想增强体[14-17]。但是由 于CNT管间存在较强的范德华力,管与管之间容易相互缠 绕在基体中形成团聚,受力时形成应力集中区域,影响CNT/CFRP的性能[18-19]。目前制备CNT/CFRP 的方法主要有两种[3],一是通过化学方法使CNT与炭纤维直接相连,从三维结构上制备CNT/CFRP [2, 20-22],但是CNT容易在炭纤维表面缠结,影响基体的浸润和材料整体的性能[1],另外涉及的工艺、设备要 求较高,目前还无法投入大规模生产应用[23];二是通过物理方法如机械搅拌[14, 24]、超声[10, 25-27]、三辊分散[28]等,将CNT与树脂混合,然后引入CNT/CFRP中。Forcellese等[28]利用三辊分散法将羟基 功能化的多壁碳纳米管(MWCNT)分散到基体中,MWCNT没有发生沉降和团聚现象,但是添加CNT会导 致树脂黏度大幅提高,影响其工艺性能。Al-Saleh等[27]为了降低树脂的黏度,在体系中引入了降黏剂 (VRA),然而CNT的分散没有得到有效改善。Gong等[19]发现表面活性 剂C12EO8有效改善了CNT的团聚,但是C12EO8具有增塑剂的作用,降低了样品的储能模量。Pereira 等[15]报道了一种将低黏度环氧树脂直接注入 CNT骨架的方法,避免了 CNT引入时的黏度上升,然而 CNT 骨架周围树脂分布不均匀, 存在树脂富集区。Chen 等[29] 通过超声法将类离子液体型的 MWCNT(MWCNTs-iL)引入环氧基体中,树脂的剪切黏度降低了69.1%,但是MWCNTs-iL表面存在大量缺 陷,严重影响了材料的性能。大量的实验表明,加入溶剂或对CNT进行功能化处理的方法可以降低基体的 黏度、改善CNT分散时的团聚问题,但是有机溶剂不易回收,微量的溶剂残留会影响CNT/CFRP样品的 宏观性能,而功能化处理容易造成CNT部分性能的损伤。因此,如何在树脂基体中实现CNT的均匀分散是 一个亟需解决的难题。 本文研究了一种低成本、高效率、环保无污染、且无溶剂添加的预分散工艺(Pre-dispersion, Prd),通过高 压均质法对MWCNT进行预处理,打开CNT管束间的缠绕,提高了CNT在环氧树脂中的分散性与稳定性,获得了分散均匀的CNT改性树脂。探究了预分散工艺对CNT分散性、树脂基体力学性能以及CNT/CFRP 层间性能的影响规律。 1试验 1.1主要原材料 MWCNT:Jeno Tube 8C,长度为100~200 μm,直径为7~9 nm,韩国JEIO有限公司;聚乙烯吡咯烷 酮(PVP):K30,上海沃凯化学试剂有限公司;环氧树脂:TDE85,天津晶东化学复合材料有限公司;固化 剂:改性胺类固化剂,实验室自制;炭纤维丝束:T700SC-12K,日本东丽炭纤维有限公司。 1.2主要仪器设备 高压均质机:AH-BASIC 2,安拓思纳米技术(苏州)有限公司;三辊研磨机:80E,德国EXAKT公司;非介 入式材料均质机:ZYMC-200V,深圳市中毅科技有限公司;旋转型流变分析仪:RS6000,德国Haake 公司;万能材料试验机:E44,104,10 kN传感器,美特斯工业系统(中国)有限公司;热场发射扫描电子显 微镜:Quanta 400 FEG,美国FEI公司;3D共聚焦显微镜:VK-X250,日本基恩士公司;透射电子显微 镜:Tecnai G2F20 S-Twin,美国FEI公司。 德国EXAKT三辊研磨机全系列产品 1.3预分散CNT制备 预分散工艺(图 1(a)和 1(b)):取一定量的MWCNT,PVP作为分散剂,两者质量比为1:3,去离子水(DI)为溶剂,配制CNT质量分数为0.1%的CNT悬浮液。使用高压均质机将CNT悬浮液进行分散,得到预分 散液。将预分散液冷冻干燥,去除全部水分后,600 ℃高温处理,除去样品中分散剂,得到预分散后的CNT 粉体。将经过预分散处理后的CNT样品命名为 Prd-CNT,未经过预分散处理的CNT命名为 n-Prd-CNT。 图11CNT/CFRP 制备示意图 Fig.1 Schematic diagrams of preparation for CNT/CFRP 1.4复合材料制备 CNT改性树脂浇铸体的制备(图 1(c-e)):使用三辊分散机,逐步调节转速及辊间距将 n-Prd-CNT和 Prd-CNT均匀分散在环氧树脂中,得到不同浓度的 CNT改性树脂。使用非介入式材料均质机将其与固化剂均 匀混合并脱泡,倒入提前预热好的浇铸体模具中,制备拉伸及弯曲样品,其中浇铸体模具按照标准 GB/T2567—2008中的尺寸制定。然后使用鼓风烘箱加热固化(固化工艺为90 ℃/1 h,120 ℃/2 h,150 ℃/3h),获得CNT改性树脂浇铸体。 CNT/CFRP的制备(图 1(f)和 1(g)):使用缠绕法制备CFRP,将炭纤维通过n-Prd-CNT和 Prd-CNT改性 树脂的胶槽中,使树脂对纤维充分浸润,并将其缠绕至U型杆上,根据炭纤维体积分数为65%设计缠绕圈 数,将缠绕好的纤维样品固定于 300 mm×10 mm×2 mm的模具内热压固化,固化工艺同上,得到 n-Prd-CNT/CFRP和 Prd-CNT/CFRP。 1.5测试与表征 1) 使用热场发射扫描电子显微镜和透射电子显微镜观察预分散前后CNT的微观形貌;使用 3D共聚焦 显微镜观察CNT在树脂中的分散状态;使用热场发射扫描电子显微镜观察CNT改性树脂浇铸体拉伸 断面和CNT/CFRP的层间剪切样品断裂面的微观形貌。 2) 使用旋转流变仪测试CNT改性树脂的流变性能,条件为旋转模式下,从30 ℃升温至75 ℃,升温速率 为2 ℃/min,得到树脂黏度随温度的变化曲线。 3) 使用力学试验机测试CNT改性树脂浇铸体的弯曲和拉伸性能,测试标准为GB/T2567—2008。使用短 梁法测试CNT/CFRP的层间剪切强度,测试标准JC/T 773—2010。 2结果与讨论 2.1 CNT的微观结构 CNT的微观形貌如图2,从低倍率SEM图可以看出(图 2(a)),n-Prd-CNT呈现严重缠绕且杂乱无序的团簇 状。此外,从高倍率 TEM图可以看出(图 2(b)),n-Prd-CNT为结构紧密且宽窄不一的条带状。图 2(a)和 2(c)左上角小图为质量为0.1g时 n-Prd-CNT与 Prd-CNT的粉体,可以看出经过预分散处理后,相同质量 下CNT体积明显变大。这是因为高压均质机以湍流分散[30]的方式打开了CNT的大尺寸团聚,同时分散液 中的分散剂PVP包覆在CNT表面,阻止了CNT的再次团聚,经过冷冻干燥及高温处理后,在低倍率SEM 图中可以看到 Prd-CNT为疏松的片层结构(图 2(c))。在高倍率的 TEM观察下(图 2(d)),Prd-CNT网络疏 松,管间团聚现象得到了明显地改善。 图2 CNT 的 SEM 图及 TEM 图:(a,b) n-Prd-CNT; (C, d) Prd-CNT Fig.2 SEM and TEM images of CNT:(a, b) n-Prd-CNT; (c,d) Prd-CNT 2.2 CNT在树脂中的分散状态及其对树脂流变性能的影响规律 光学显微镜已被广泛用于系统地表征CNT在环氧树脂中的分散状态[31]。将CNT改性树脂滴于载玻片上,使用3D共聚焦显微镜观察,如图3,深色部分为CNT。在CNT质量分数为0.2%时(图3(a)),n-Prd-CNT 多以缠绕起来的几十微米大小的团簇存在于树脂中,当CNT质量分数为0.5%时(图 3(b)),团簇明显增多,且团簇之间结构紧密,基本看不到透过的光线,CNT分布不均匀。与 n-Prd-CNT改性树脂相比,在 Prd-CNT改性树脂内观察不到大尺寸缠绕的团聚体,当质量分数为0.5%时(图3(d)),CNT仍旧均匀分布且无明 显的团聚现象。 图3 CNT 改性树脂的光学显微图(n-Prd-CNT:(a) 0.2%(b) 0.5%; Prd-CNT:(c) 0.2%(d) 0.5%) Fig.3 Optical micrographs of CNT modified resin (n-Prd-CNT:(a) 0.2% (b) 0.5%;Prd-CNT:(c) 0.2% (d) 0.5%) 目前,广泛使用的复合材料液态成型技术,如RTM成型。一般要求树脂黏度在工艺过程中小于1.0 Pa·s,而CNT的引入会导致树脂基体的黏度大幅度上升[32-33],使树脂对纤维的浸润性降低,制品的孔隙率增加,同时在工艺过程中需提高树脂的注射压力进而影响模具的使用寿命,极大地限制了CNT改性树脂在复合材 料的制备加工领域的应用。本工作制备的CNT改性树脂的黏温曲线如图4,当树脂中n-Prd-CNT质量分数 为0.5%时,室温下树脂的黏度高达2.8 Pa·s,较纯树脂的黏度(0.4 Pa·s)有大幅度的提高,严重影响了 n-Prd-CNT改性树脂在室温下应用的加工工艺性能。与n-Prd-CNT改性树脂相比,质量分数为0.2%的Prd-CNT改性树脂的黏度大幅下降,基本与纯树脂相当。此外,当Prd-CNT改性树脂中CNT质量分数为1.5%时,室温下树脂的黏度仅为 1.1 Pa·s,几乎与 0.2%的 n-Prd-CNT改性树脂的黏度一致,且在升温的情 况下树脂的黏度明显低于后者。证明了经过预分散处理的CNT对环氧树脂黏度影响较低,可应用于制备高 添加量低黏度的CNT改性树脂复合材料中。 图4 CNT 改性树脂的黏温曲线 Fig.44Viscosity-temperature curves of CNT modified resin 2.3 CNT改性树脂浇铸体的力学性能 CNT改性树脂浇铸体试样边缘处对比如图5所示,对于质量分数为0.1%的n-Prd-CNT改性树脂浇铸体 (图5(a)),在边缘处可以明显看到CNT向内部团聚,能够直接观察到边缘区域的CNT分布不均匀。对于 相同含量的Prd-CNT改性树脂浇铸体(图 5(c)),边缘处的颜色均匀。CNT改性树脂浇铸体固化时,在树 脂凝胶前,温度的提高会使CNT受热运动发生再团聚以及沉降。而预分散处理有效地改善了CNT在树脂 中的分散性,提高了CNT在树脂升温固化阶段的稳定性。 图5 浇铸体边缘处对比图((a) n-Prd-CNT 0.1%; (b) 两 种浇铸体的局部对比图; (c) Prd-CNT 0.1%) Fig.5Comparison photos of casting edge ((a) n-Prd-CNT 0.1%;(b) local contrast diagram of two castings;(c) Prd-CNT 0.1%) n-Prd-CNT和 Prd-CNT改性树脂浇铸体的拉伸及弯曲性能如图6。对于n-Prd-CNT改性树脂浇铸体,当 n-Prd-CNT的质量分数为0.2%时,浇铸体的拉伸强度为78.4 MPa,较纯树脂浇铸体的拉伸强度(94.7MPa)下降了17.2%。主要原因是CNT通过三辊分散到树脂中时,辊间距最小为5 μm,对CNT施加的剪 切力无法克服管间的范德华力,树脂中的CNT仍旧存在大量的团聚,此结果与图3(a)和 3(b)一致。此 外,由于CNT在树脂固化阶段发生的再团聚造成了更多的应力集中,导致随着CNT含量的增加,n-Prd-CNT改性树脂浇铸体的力学性能变差。与n-Prd-CNT改性树脂浇铸体相比,Prd-CNT改性树脂浇铸体的 拉伸性能有明显地提高。另外,当Prd-CNT的质量分数为0.2%时,浇铸体的弯曲强度与弯曲模量分别为 145.1 MPa和3.9 GPa,较纯树脂浇铸体的弯曲强度(127.3 MPa)和弯曲模量(3.5 GPa)分别提高了14.0%和 11.4%。由于本工作选取的基体树脂属于高性能环氧树脂,基体自身的强度高,而树脂中CNT的含量 较低,受力时无法形成完整的应力传递网络,所以CNT对树脂的强度提升有限。 图6 CNT改性树脂浇铸体的力学性能 Fig.6 Mechanical properties of the CNT modified resin castings CNT改性树脂浇铸体的拉伸断面的微观形貌如图7所示。结果表明,对于n-Prd-CNT改性树脂浇铸体(图 7(a)和 7(b)),断面处出现的n-Prd-CNT团聚,会在受力时成为应力集中,从而影响材料的力学性能[34-35]。对于Prd-CNT改性树脂浇铸体(图 7(c)和 7(d)),断裂面CNT分布稀疏,无团聚现象,且在基体中 CNT多以拔出的形式改变树脂基体的断裂方式,增强基体力学性能。 图7 试样断裂面的微观形貌((a,b) n-Prd-CNT 0.1%; (C, d) Prd-CNT0.1%) Fig.7Fracture surface microtopography of specimens ((a, b) n-Prd-CNT 0.1%; (c, d) Prd-CNT 0.1%) 2.4 CNT/CFRP的层间性能 添加n-Prd-CNT和 Prd-CNT制备CNT/CFRP的层间剪切性能如图8。在复合材料整体受力破坏时,CNT 能够传递载荷,阻碍裂纹的扩展,从而改善CNT/CFRP的力学性能[36]。对于n-Prd-CNT/CFRP,CNT 质量分数为0.25%时,复合材料的层间剪切强度为52.1 MPa,较对照样品的层间剪切强度(61.7MPa)降低了15.6%。对于Prd-CNT/CFRP,在CNT质量分数同为0.25%时,复合材料的层间剪切强度提高到 76.0 MPa。复合材料的层间剪切强度随Prd-CNT含量的增加呈现先升高后降低的趋势(图8(b)),在质量 分数为1.00%时,复合材料的层间剪切强度达到了最高值85.1 MPa,较对照样品的层间剪切强度提高了 37.9%。 图8 CNT/CFRP 层间力学性能 Fig.8 Interlaminar mechanical properties of CNT/CFRP CNT/CFRP的层间剪切试样断裂面的微观形貌如图9。对于n-Prd-CNT/CFRP,当n-Prd-CNT质量分数 为0.1%时(图9(b)),CNT在树脂基体中的不均匀分散,造成了复合材料中存在大量的CNT团聚,各种 缺陷导致了CNT的桥接作用下降,降低了复合材料的层间剪切性能。对于Prd-CNT/CFRP,当Prd-CNT 的质量分数与n-Prd-CNT相同时(图 9(d)),经过预分散处理后,CNT在树脂中的分散均匀,在复合材料 断裂面的团聚现象减少,且多以拔出的状态分布,有效地改善了复合材料的层间性能。 图9 CNT/CFRP层间剪切断裂面的微观形貌((a, b) n-Prd-CNT 0.1%;(c,d) Prd-CNT 0.1%) Fig.99Microtopography of CNT/CFRP interlaminar shear sec-tion ((a, b) n-Prd-CNT 0.1%; (c, d) Prd-CNT 0.1%) 3结论 本文通过高压均质法对CNT进行预分散处理,成功制备了CNT分散状态良好、储存稳定性高的CNT改 性树脂,并实现了高含量CNT/CFRP的制备,主要结论如下: 1) 与原始CNT粉体相比,预分散处理降低了CNT之间的缠绕程度,使CNT网络结构疏松,有利于实 现CNT在基体材料中的均匀分散; 2) 预分散处理后的CNT在环氧树脂中分散性与稳定性良好,对环氧树脂黏度影响较小。当Prd-CNT质 量分数达到1.5%时,室温下CNT改性树脂的黏度仅从0.4 Pa·s增加至1.1 Pa·s,具有良好的加工 工艺性能,可用于缠绕成型、RTM等复合材料液态成型工艺。 3) 使用Prd-CNT改性树脂制备的CNT/CFRP中,CNT有效地增强了复合材料的层间性能,当CNT含 量为1.00%时,复合材料的层间剪切强度达到最大值85.1 MPa,提高了37.9%。 参考文献: 1. Yao Z Q, Wang C G, Lu R J, et al. Fracture investigation of functionalized carbon nanotubes -grown carbon fiber fabrics/epoxy composites [J]. Composites Science and Technology, 2020, 195: 108161. 2. Sharma S P, Lakkad S C. Compressive strength of carbon nanotubes grown on carbon fiber reinforced epoxy matrix multi-scale hybrid composites [J]. Surface and Coatings Technology, 2010, 205(2): 350-5. 3. 邱军,陈典兵.碳纳米管及炭纤维增强环氧树脂复合材料研究进展[J].高分子通报, 2012(2): 9-15. 4. 田继斌,梁胜彪,隋刚,等.羧基化多壁碳纳米管对T-1000炭纤维/环氧树脂复合材料性能的影响[J].玻璃钢/复合材 料, 2010(1): 36-9+45. 5. 高颖,吕亚清,潘丽.碳纳米管对炭纤维/环氧树脂复合材料力学性能的影响[J].功能材料, 2012, 43(S1): 70-72+77. 6. 李天舒,王绍凯,顾轶卓,等.碳纳米管膜层间改性碳纤维/双马来酰亚胺复合材料的结构调控及性能[J].复合材料学报,2021,38(6): 1784-1794. 7. Sharma S P, Lakkad S C. Effect of CNTs growth on carbon fibers on the tensile strength of CNTs grown carbon fiber-reinforced polymer matrix composites [J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(1): 8-15. 8. 刘爱云,刘俊聪,徐井利,等.碳纳米管/炭纤维复合材料研究进展[J].工程塑料应用, 2020,48(8): 158-62. 9. 陈秋飞,张定金,陈虹.碳纳米管/炭纤维/环氧树脂复合材料研究[J].化工新型材料, 2012, 40(4): 75-7. 10. Zhang L, De Greef N, Kalinka G, et al. Carbon nanotubegrafted carbon fiber polymer composites: Damage characterization on the micro-scale [J]. Composites Part B: Engineering, 2017, 126: 202-210. 11. Singer G, Siedlaczek P, Sinn G, et al. Vacuum casting and mechanical characterization of nanocomposites from epoxy and oxidized multi -walled carbon nanotubes [J]. Molecules, 2019, 24(3): 510. 12. Al-Maharma A Y, Sendur P, Al-Huniti N. Critical review of the factors dominating the fracture toughness of CNT reinforced polymer composites [J]. Materials Research Express, 2019, 6: 012003. 13. Tanabi H, Erdal M. Effect of CNTs dispersion on electrical, mechanical and strain sensing properties of CNT/epoxy nanocomposites [J]. Results in Physics, 2019, 12: 486-503. 14. Pereira C M C, Nóvoa P, Martins M, et al. Characterization of carbon nanotube 3D-structures infused with low viscosity epoxy resin system [J]. Composite Structures, 2010, 92(9): 2252-2257. 15. Shioya M, Kuroyanagi Y, Ryu M, et al. Analysis of the adhesive properties of carbon nanotube and graphene oxide nanoribbon-dispersed aliphatic epoxy resins based on the Maxwell model [J]. International Journal of Adhesion and Adhesives, 2018, 84: 27-36. 16. Thostenson E T, Ren Z F, Chou T W. Advances in the science and technology of carbon nanotubes and their composites: a review [J]. Composites Science and Technology,2001, 61(13): 1899-1912. 17. Thostenson E T, Ren Z F, Chou T W. Advances in the science and technology of carbon nanotubes and their composites: a review [J]. Composites Science and Technology,2001, 61(13): 1899-1912. 18. He J, Chen J, Shi L, et al. Fabrication of thermally robust carbon nanotube (CNT)/SiO2 composite films and their high -temperature mechanical proper ties [J]. Carbon, 2019, 147: 236-241. 19. Gong X Y, Liu J, Baskaran S, et al. Surfactant-assisted processing of carbon nanotube/polymer composites [J].Chem Mater, 2000, 12(4): 1049-1052. 20. Gomes M C C B, Cardoso L D R, Damm D D, et al. Characterization of interlaminar shear properties of nanostructured unidirectional composites [J]. Composite Interfaces, 2020, 28(2): 191-208. 21. Qin J, Wang C, Wang Y, et al. Preparation carbon nanotube-decorated carbon fibers under low pressure for epoxy-based unidirectional hierarchical composites with enhanced interlaminar shear strength [J]. Polymer Testing, 2021, 93: 106892. 22. Yao X, Gao X, Jiang J, et al. Comparison of carbon nanotubes and graphene oxide coated carbon fiber for improving the interfacial properties of carbon fiber/epoxy composites [J]. Composites Part B:Engineering, 2018,132: 170-177. 23. 王启芬,陈刚,吴忠泉,等.炭纤维表面生长碳纳米管技术研究进展[J].工程塑料应用, 2013, 41(5): 117-21. 24. Fan Z H, Advani S G. Rheology of multiwall carbon nanotube nanotube suspensions [J]. J Rheol, 2007, 51(4):585-604. 25. 闫民杰,陈莉,梁振江.碳纳米管基体改性炭纤维增强环氧树脂基复合材料的性能研究[J].产业用纺织品,2020, 38(8):34-39. 26. 郑志才,肖亚超,孟祥武,等.碳纳米管改性环氧树脂/炭纤维复合材料的界面性能[J].工程塑料应用, 2020,48(5): 118-22+36. 27. Al-Saleh M H, Irshidat M R. Effect of viscosity reducing agent on the properties of CNT/epoxy nanocomposites [J].Journal of Polymer Engineering, 2016, 36(4): 407-412. 28. Forcellese A, Simoncini M, Vita A, et al. Performance analysis of MWCNT/Epoxy composites produced by CRTM [J]. Journal of Materials Processing Technology,2020, 286: 116839. 29. Chen C, Liu J, Li X, et al. Epoxy/ionic liquid-like MWCNTs composites with improved processability and mechanical properties[J]. Composites Communications, 2019, 15: 46-52. 30. Yoon H, Yamashita M, Ata S, et al. Controlling exfoliation in order to minimize damage during dispersion of long SWCNTs for advanced composites [J]. Sci Rep, 2014, 4: 3907. 31. Chakraborty A K, Plyhm T, Barbezat M, et al. Carbon nanotube (CNT)-epoxy nanocomposites: a systematic investigation of CNT dispersion [J]. Journal of Nanoparticle Research, 2011, 13(12): 6493-506. 32. Rahatekar S S, Koziol K K K, Butler S A, et al. Optical microstructure and viscosity enhancement for an epoxy resin matrix containing multiwall carbon nanotubes [J]. J Rheol, 2006, 50(5): 599-610. 33. Khandelwal V, Sahoo S K, Manik G, et al. Carbon nanotubes and polyaniline filled hybrid epoxy composites:Assessing the viscoelastic behavior and mechanical properties [J]. Polymer Composites, 2018, 40 (S2):E1143-E1150. 34. Cha J, Kim J, Ryu S, et al. Strengthening effect of melamine functionalized low -dimension carbon at fiber reinforced polymer composites and their interlaminar shear behavior [J]. Composites Part B: Engineering,2019,173: 106976. 35. Anvari A. The influence of CNT structural parameters on the properties of CNT and CNT-reinforced epoxy [J]. International Journal of Aerospace Engineering, 2020: 1-14. 36. 柴进,孔海娟,张新异,等.含碳纳米管上浆剂上浆改性碳纤维及其界面研究[J].复合材料科学与工程, 2020(8): 64-69.

确定

还剩10页未读,是否继续阅读?

北京共赢联盟国际科技有限公司为您提供《碳纳米管预分散及其对复合材料层间剪切力学性能影响研究》,该方案主要用于其它中多壁碳纳米管、预分散、环氧树脂、复合材料、层间剪切检测,参考标准--,《碳纳米管预分散及其对复合材料层间剪切力学性能影响研究》用到的仪器有EXAKT 三辊研磨机 80E PLUS 、牙科包埋剂 Technovit 7200 VLC

推荐专场

相关方案

更多