方案详情

文

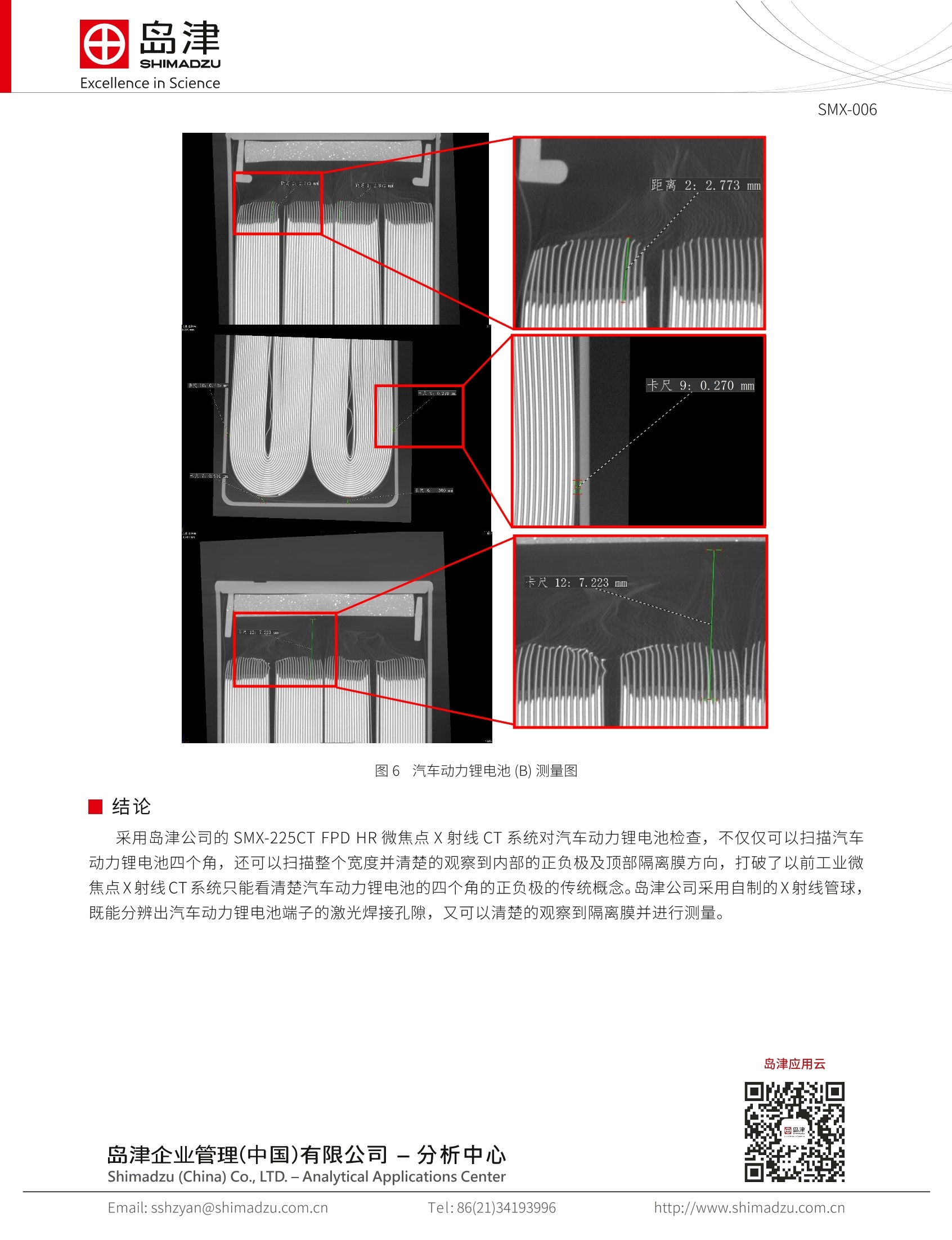

采用岛津公司的SMX-225CT FPD HR微焦点X射线CT系统对汽车动力锂电池检查,不仅仅可以扫描汽车动力锂电池四个角,还可以扫描整个宽度并清楚的观察到内部的正负极及顶部隔离膜方向,打破了以前工业微焦点X射线CT系统只能看清楚汽车动力锂电池的四个角的正负极的传统概念。岛津公司采用自制的X射线管球,既能分辨出汽车动力锂电池端子的激光焊接孔隙,又可以清楚的观察到隔离膜并进行测量。

方案详情

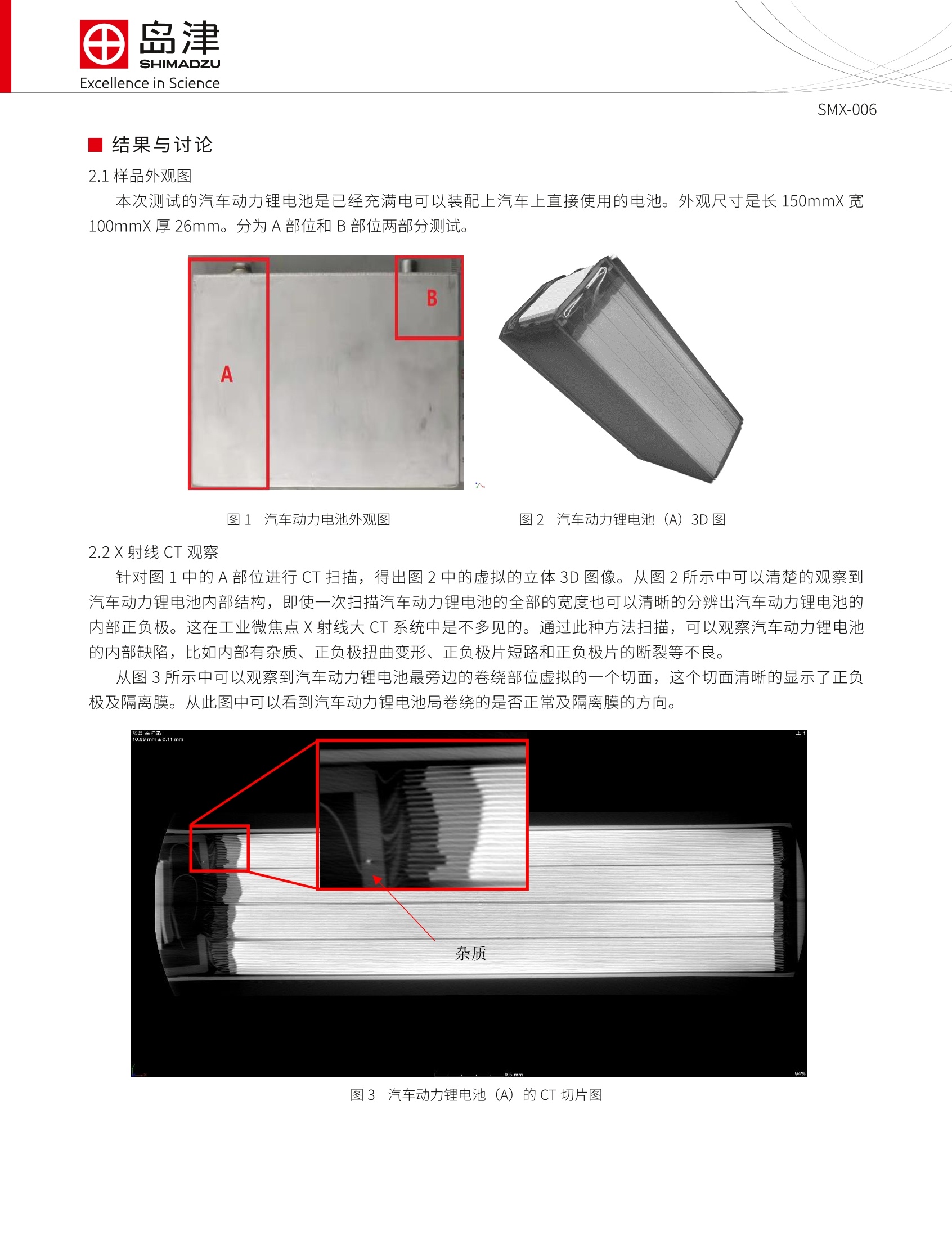

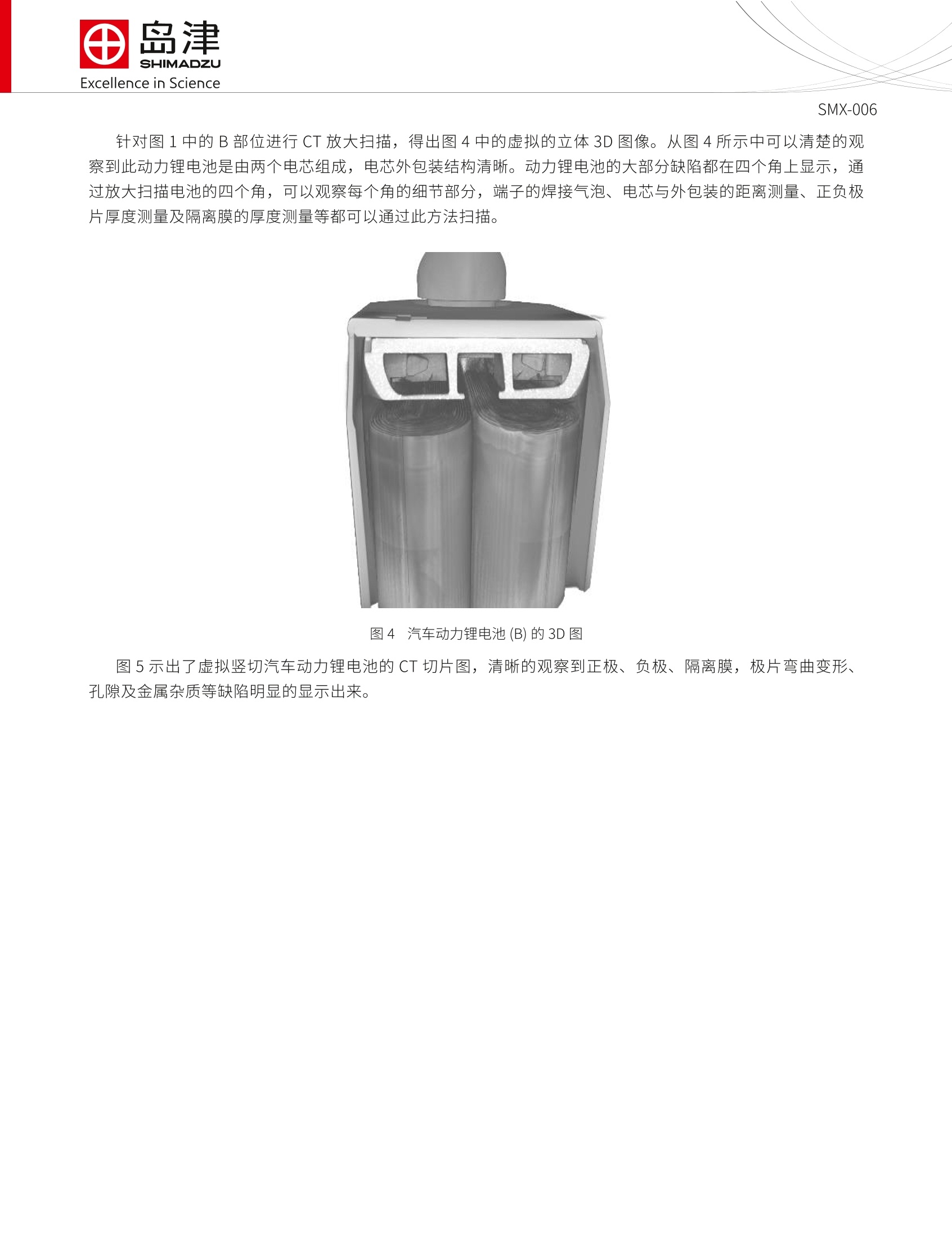

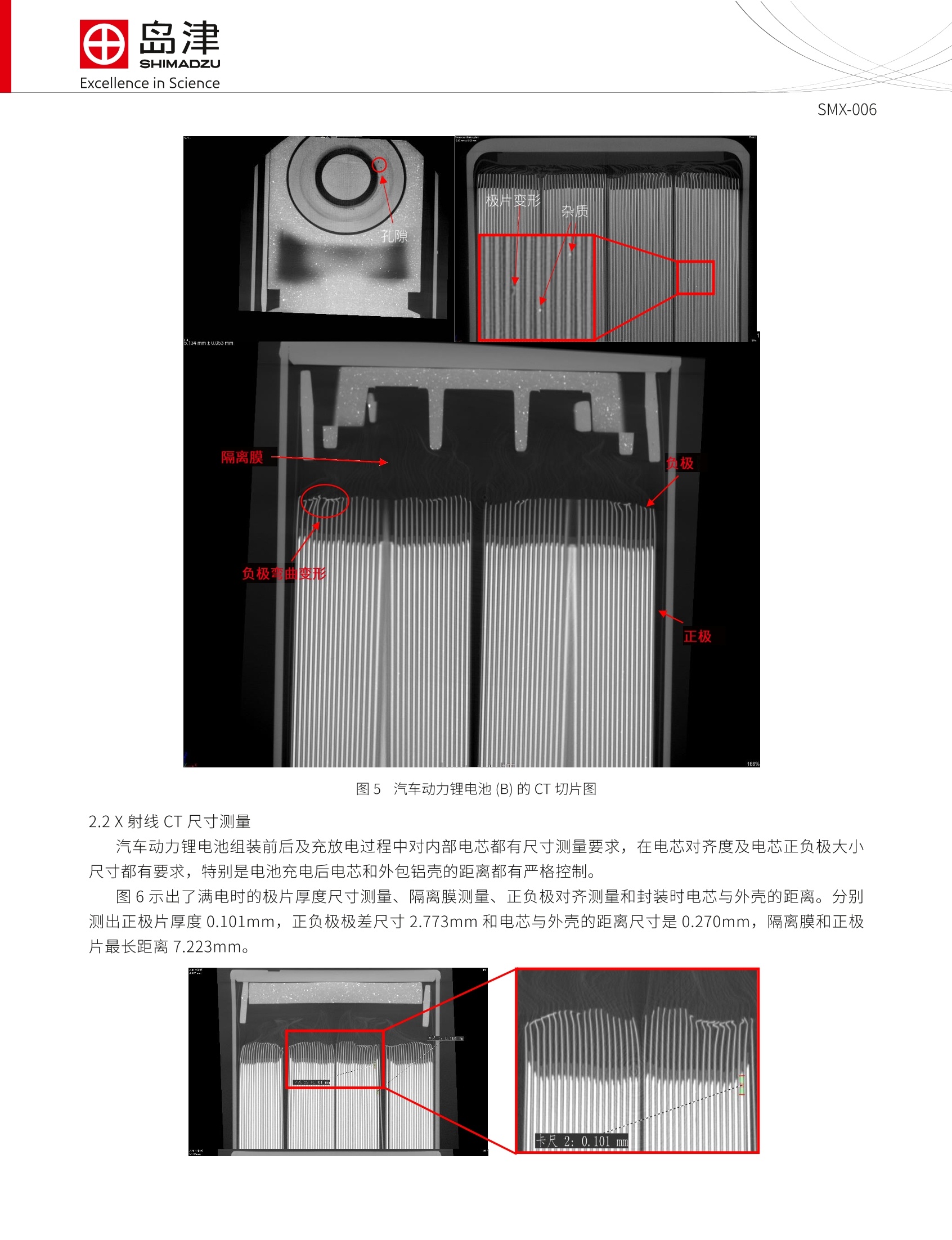

SSL-CA20-210Excellence in Science Excellence in ScienceSMX-006 岛津企业管理(中国)有限公司-分析中心Shimadzu (China) Co., LTD.-Analytical Applications CenterEmail: sshzyan@shimadzu.com.cn Tel: 86(21)34193996http://www.shimadzu.com.cn SMX-225CT FPD HR观察汽车动力电池内部结构 SMX-006 摘要:本文介绍了一个运用 SMX-225CT FPD HR微焦点X射线 CT 系统对汽车动力锂电池的实例观察。先是对汽车动力锂电池的全部宽度扫描,清晰的观察到内部的正负极结构及锂电池顶部的隔离膜,再采用传统的扫描的电池四个角的方法扫描其中一个角,更详细的可以观察出正负极及隔离膜的结构并进行尺寸测量,并对锂电池的端子焊接部分检查是否有气泡。 关键词:微焦点X射线 CT 系统 新能源汽车动力电池 对于新能源汽车市场,中国各级政府不停的出台刺激政策,使中国新能源汽车市场不到两年就成为世界第一大市场,各大车企也竞相生产及升级新能源汽车。作为新能源汽车的心脏一动力锂电池,是保证汽车续航和人身安全的最重要的部分。如果动力锂电池成分不好,续航能力差;如果动力锂电池设计生产工艺差,动力锂电池容易爆炸和燃烧,是一颗安装在汽车中的不定时炸弹。一旦出现事故,车毁人亡。要保证动力锂电池安全工作,其组件必须无杂质无缺陷,内部正负极对齐度必须卷绕整齐。然而,动力锂电池 实验部分 1.1仪器 SMX-225CT FPDHR微焦点X射线 CT 系统 1.2分析条件 X射线CT检查分析条件1: 测试电压:220KV 测试电流:500uA 图像尺寸:4096pixels*4096pixels 扫描时间:60min SDD: 800mm SRD:178.019mm Number of Views: 3600 Number of Averages: 4 Voxel Spacing: 0.022mm/voxel Exposure(ms): 250.000 Acquisition Mode: Fine 的生产及制造涉及到一定程度的缺陷。因此,需要检查及有效检测故障动力锂电池并识别不良的原因。在研发过程中,需要验证生产出来的产品和设计的产品是否一致。使用微焦点X射线透视已经没有办法满足观察要求,而小型搭载 CT 放大率及功率都远远不够。此时需要使用大功率专用工业微焦点X射线计算机断层扫描(CT)系统观察确定。本文介绍了一个运用SMX-225CT FPD HR的微焦点X射线 CT 系统对动力锂电池的实例观察。 X射线 CT检查分析条件2: 测试电压:210KV 测试电流:170uA 图像尺寸:2048pixels*2048pixels 扫描时间:30min SDD: 1200mm SRD:134.972mm Number of Views:1800 Number of Averages: 1 Voxel Spacing:0.023mm/voxel Exposure(ms) :1000.000 Acquisition Mode:: Fine 结果与讨论 2.1样品外观图 本次测试的汽车动力锂电池是已经充满电可以装配上汽车上直接使用的电池。外观尺寸是长150mmX宽100mmX厚26mm。分为A部位和B部位两部分测试。 图1汽车动力电池外观图 图2汽车动力力电池(A) 3D图 2.2 X射线 CT见察 针对图1中的A部位进行 CT扫描,得出图2中的虚拟的立体3D图像。从图2所示中可以清楚的观察到汽车动力锂电池内部结构,即使一次扫描汽车动力锂电池的全部的宽度也可以清晰的分辨出汽车动力力电池的内部正负极。这在工业微焦点X射线大 CT系统中是不多见的。通过此种方法扫描,可以观察汽车动力锂电池的内部缺陷,比如内部有杂质、正负极扭曲变形、正负极片短路和正负极片的断裂等不良。 从图3所示中可以观察到汽车动力锂电池最旁边的卷绕部位虚拟的一个切面,这个切面清晰的显示了正负极及隔离膜。从此图中可以看到汽车动力锂电池局卷绕的是否正常及隔离膜的方向。 图3汽车动力锂电池(A) 的CT切片图 针对图1中的B部位进行 CT 放大扫描,得出图4中的虚拟的立体3D图像。从图4所示中可以清楚的观察到此动力锂电池是由两个电芯组成,电芯外包装结构清晰。动力锂电池的大部分缺陷都在四个角上显示,通过放大扫描电池的四个角,可以观察每个角的细节部分,端子的焊接气泡、电芯与外包装的距离测量、正负极片厚度测量及隔离膜的厚度测量等都可以通过此方法扫描。 图4 汽车动力锂电池(B)的3D图 图5示出了虚拟竖切汽车动力力电池的 CT切片图,清晰的观察到正极、负极、隔离膜,极片弯曲变形、孔隙及金属杂质等缺陷明显的显示出来。 图55汽车动力锂电池(B) 的 CT切片图 2.2X射线 CT尺寸测量 汽车动力锂电池组装前后及充放电过程中对内部电芯都有尺寸测量要求,在电芯对齐度及电芯正负极大小尺寸都有要求,特别是电池充电后电芯和外包铝壳的距离都有严格控制。 图6示出了满电时的极片厚度尺寸测量、隔离膜测量、正负极对齐测量和封装时电芯与外壳的距离。分别测出正极片厚度0.101mm,正负极极差尺寸2.773mm 和电芯与外壳的距离尺寸是0.270mm,隔离膜和正极片最长距离7.223mm。 图66汽车动力锂电池(B)测量图 结论 采用岛津公司的 SMX-225CT FPD HR微焦点X射线 CT系统对汽车动力锂电池检查,不仅仅可以扫描汽车动力锂电池四个角,还可以扫描整个宽度并清楚的观察到内部的正负极及顶部隔离膜方向,打破了以前工业微焦点X射线CT系统只能看清楚汽车动力锂电池的四个角的正负极的传统概念。岛津公司采用自制的X射线管球,既能分辨出汽车动力锂电池端子的激光焊接孔隙,又可以清楚的观察到隔离膜并进行测量。 岛津应用云 采用岛津公司的SMX-225CT FPD HR微焦点X射线CT系统对汽车动力锂电池检查,扫描速度快,操作简单。不仅仅可以扫描汽车动力锂电池四个角,还可以扫描整个宽度并清楚的观察到内部的正负极及顶部隔离膜方向,打破了以前工业微焦点X射线CT系统只能看清楚汽车动力锂电池的四个角的正负极的传统概念。岛津公司采用自制的X射线管球,既能分辨出汽车动力锂电池端子的激光焊接孔隙,又可以清楚的观察到隔离膜并进行测量。

确定

还剩3页未读,是否继续阅读?

岛津企业管理(中国)有限公司为您提供《汽车动力锂电池中正负极、隔离膜、杂质、孔隙、极片变形、尺寸测量检测方案(工业CT)》,该方案主要用于锂电池中正负极、隔离膜、杂质、孔隙、极片变形、尺寸测量检测,参考标准--,《汽车动力锂电池中正负极、隔离膜、杂质、孔隙、极片变形、尺寸测量检测方案(工业CT)》用到的仪器有岛津微焦点X射线工业CT

推荐专场

相关方案

更多

该厂商其他方案

更多