我们使用Robot-Met.3D分析了陶瓷基预制件(CMC)中空隙,纤维体积百分比和纤维空间指向。Robot-Met.3D这种手段揭示了CMC的主要结构特征,显示出没有开放型空隙,一些闭环型缺陷被观察到。处理后的三维图像揭示出空隙核心和纤维分布,以及各自的体积百分比。

方案详情

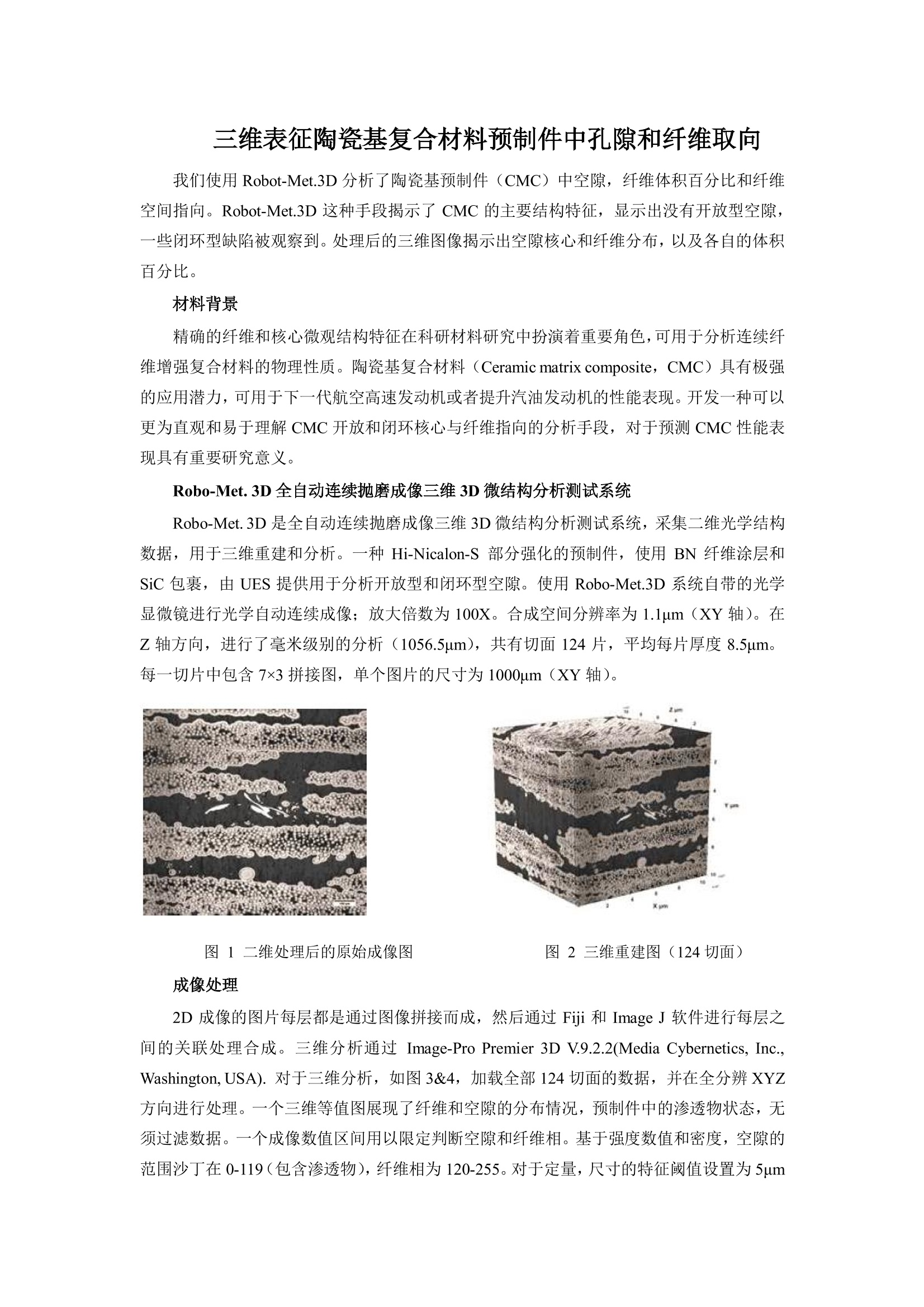

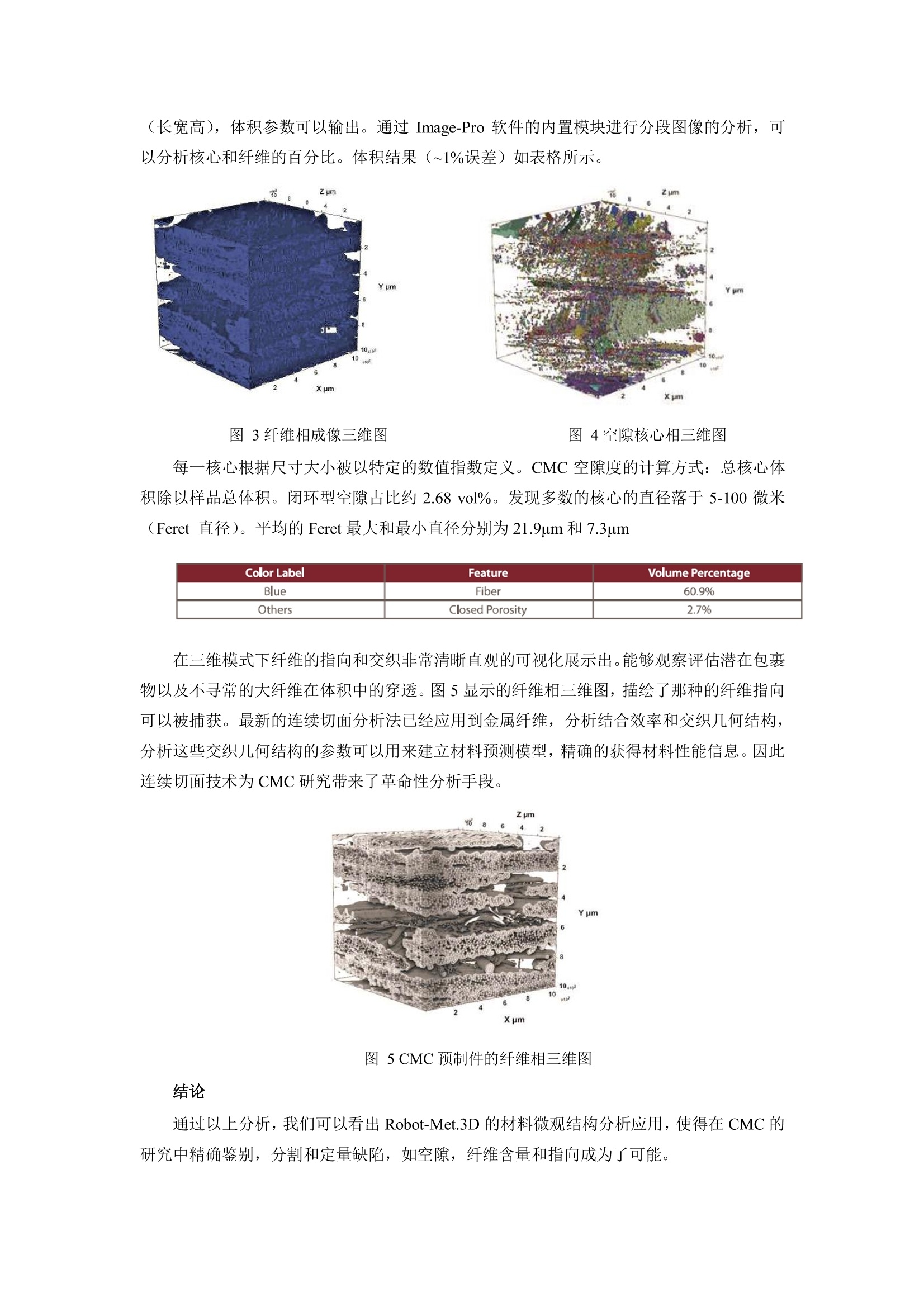

三维表征陶瓷基复合材料预制件中孔隙和纤维取向 我们使用 Robot-Met.3D分析了陶瓷基预制件(CMC)中空隙,纤维体积百分比和纤维空间指向。Robot-Met.3D 这种手段揭示了 CMC 的主要结构特征,显示出没有开放型空隙,一些闭环型缺陷被观察到。处理后的三维图像揭示出空隙核心和纤维分布,以及各自的体积百分比。 材料背景 精确的纤维和核心微观结构特征在科研材料研究中扮演着重要角色,可用于分析连续纤维增强复合材料的物理性质。陶瓷基复合材料 (Ceramic matrix composite, CMC) 具有极强的应用潜力,可用于下一代航空高速发动机或者提升汽油发动机的性能表现。开发一种可以更为直观和易于理解 CMC 开放和闭环核心与纤维指向的分析手段,对于预测 CMC 性能表现具有重要研究意义。 Robo-Met. 3D 全自动连续成磨成像三维3D 微结构分析测试系统 Robo-Met. 3D 是全自动连续抛磨成像三维3D微结构分析测试系统,采集二维光学结构数据,用于三维重建和分析。一种 Hi-Nicalon-S 部分强化的预制件,使用 BN 纤维涂层和SiC 包裹,由 UES 提供用于分析开放型和闭环型空隙。使用 Robo-Met.3D 系统自带的光学显微镜进行光学自动连续成像;放象倍数为100X。合成空间分辨率为 1.1um (XY 轴)。在Z轴方向,进行了毫米级别的分析(1056.5um),共有切面124片,平均每片厚度 8.5um。每一切片中包含7×3拼接图,单个图片的尺寸为 1000um (XY 轴)。 图1二维处理后的原始成像图 图2三维重建图(124切面) 成像处理 2D 成像的图片每层都是通过图像拼接而成,然后通过 Fiji 和 Image J 软件进行每层之间的关联处理合成。,三维分析通过 Image-Pro Premier 3D V.9.2.2(Media Cybernetics, Inc.,Washington,USA).对于三维分析,如图3&4,加载全部124切面的数据,并在全分辨 XYZ方向进行处理。。一个三维等值图展现了纤维和空隙的分布情况,预制件中的渗透物状态,无须过滤数据。一个成像数值区间用以限定判断空隙和纤维相。基于强度数值和密度,空隙的范围沙丁在0-119(包含渗透物),纤维相为120-255。对于定量,尺寸的特征阈值设置为 5um (长宽高),体积参数可以输出。通过 Image-Pro 软件的内置模块进行分段图像的分析,可以分析核心和纤维的百分比。体积结果(~1%误差)如表格所示。 图3纤维相成像三维图 图4空隙核心相三维图 每一核心根据尺寸大小被以特定的数值指数定义。 CMC 空隙度的计算方式:总核心体积除以样品总体积。闭环型空隙占比约 2.68 vol%。发现多数的核心的直径落于5-100微米(Feret 直径)。平均的 Feret 最大和最小直径分别为 21.9um 和7.3pm Color Label Feature Volume Percentage Blue Fiber 60.9% Others Closed Porosity 2.7% 在三维模式下纤维的指向和交织非常清晰直观的可视化展示出。能够观察评估潜在包裹物以及不寻常的大纤维在体积中的穿透。图5显示的纤维相三维图,描绘了那种的纤维指向可以被捕获。最新的连续切面分析法已经应用到金属纤维,分析结合效率和交织几何结构,分析这些交织几何结构的参数可以用来建立材料预测模型,精确的获得材料性能信息。因此连续切面技术为 CMC 研究带来了革命性分析手段。 图 5 CMC预制件的纤维相三维图 结论 通过以上分析,我们可以看出 Robot-Met.3D 的材料微观结构分析应用,使得在 CMC 的研究中精确鉴别,分割和定量缺陷,如空隙,纤维含量和指向成为了可能。 我们使用Robot-Met.3D分析了陶瓷基预制件(CMC)中空隙,纤维体积百分比和纤维空间指向。Robot-Met.3D这种手段揭示了CMC的主要结构特征,显示出没有开放型空隙,一些闭环型缺陷被观察到。处理后的三维图像揭示出空隙核心和纤维分布,以及各自的体积百分比。材料背景精确的纤维和核心微观结构特征在科研材料研究中扮演着重要角色,可用于分析连续纤维增强复合材料的物理性质。陶瓷基复合材料(Ceramic matrix composite,CMC)具有极强的应用潜力,可用于下一代航空高速发动机或者提升汽油发动机的性能表现。开发一种可以更为直观和易于理解CMC开放和闭环核心与纤维指向的分析手段,对于预测CMC性能表现具有重要研究意义。Robo-Met. 3D全自动连续抛磨成像三维3D微结构分析测试系统Robo-Met. 3D是全自动连续抛磨成像三维3D微结构分析测试系统,采集二维光学结构数据,用于三维重建和分析。一种Hi-Nicalon-S 部分强化的预制件,使用BN纤维涂层和SiC包裹,由UES提供用于分析开放型和闭环型空隙。使用Robo-Met.3D系统自带的光学显微镜进行光学自动连续成像;放大倍数为100X。合成空间分辨率为1.1μm(XY轴)。在Z轴方向,进行了毫米级别的分析(1056.5μm),共有切面124片,平均每片厚度8.5μm。每一切片中包含7×3拼接图,单个图片的尺寸为1000μm(XY轴)。图 1 二维处理后的原始成像图图 2 三维重建图(124切面)成像处理2D成像的图片每层都是通过图像拼接而成,然后通过Fiji和Image J软件进行每层之间的关联处理合成。三维分析通过Image-Pro Premier 3D V.9.2.2(Media Cybernetics, Inc., Washington, USA). 对于三维分析,如图3&4,加载全部124切面的数据,并在全分辨XYZ方向进行处理。一个三维等值图展现了纤维和空隙的分布情况,预制件中的渗透物状态,无须过滤数据。一个成像数值区间用以限定判断空隙和纤维相。基于强度数值和密度,空隙的范围沙丁在0-119(包含渗透物),纤维相为120-255。对于定量,尺寸的特征阈值设置为5μm(长宽高),体积参数可以输出。通过Image-Pro软件的内置模块进行分段图像的分析,可以分析核心和纤维的百分比。体积结果(~1%误差)如表格所示。图 3纤维相成像三维图图 4空隙核心相三维图每一核心根据尺寸大小被以特定的数值指数定义。CMC空隙度的计算方式:总核心体积除以样品总体积。闭环型空隙占比约2.68 vol%。发现多数的核心的直径落于5-100微米(Feret 直径)。平均的Feret最大和最小直径分别为21.9μm和7.3μm在三维模式下纤维的指向和交织非常清晰直观的可视化展示出。能够观察评估潜在包裹物以及不寻常的大纤维在体积中的穿透。图5显示的纤维相三维图,描绘了那种的纤维指向可以被捕获。最新的连续切面分析法已经应用到金属纤维,分析结合效率和交织几何结构,分析这些交织几何结构的参数可以用来建立材料预测模型,精确的获得材料性能信息。因此连续切面技术为CMC研究带来了革命性分析手段。图 5 CMC预制件的纤维相三维图结论通过以上分析,我们可以看出Robot-Met.3D的材料微观结构分析应用,使得在CMC的研究中精确鉴别,分割和定量缺陷,如空隙,纤维含量和指向成为了可能。

确定

还剩1页未读,是否继续阅读?

北京培科创新技术有限公司为您提供《陶瓷基复合材料预制件中孔隙和纤维取向检测方案(其它)》,该方案主要用于建筑陶瓷中孔隙和纤维取向检测,参考标准--,《陶瓷基复合材料预制件中孔隙和纤维取向检测方案(其它)》用到的仪器有Robo-Met.3D 三维3D微结构分析测试系统

推荐专场

相关方案

更多