方案详情

文

我们使用Robo-Met. 3D分析空隙,纤维体积百分比和聚合物基复合材料(PMC)结构,无须酸腐蚀,Robo-Met. 3D揭示了PMC期望的特征结构。

方案详情

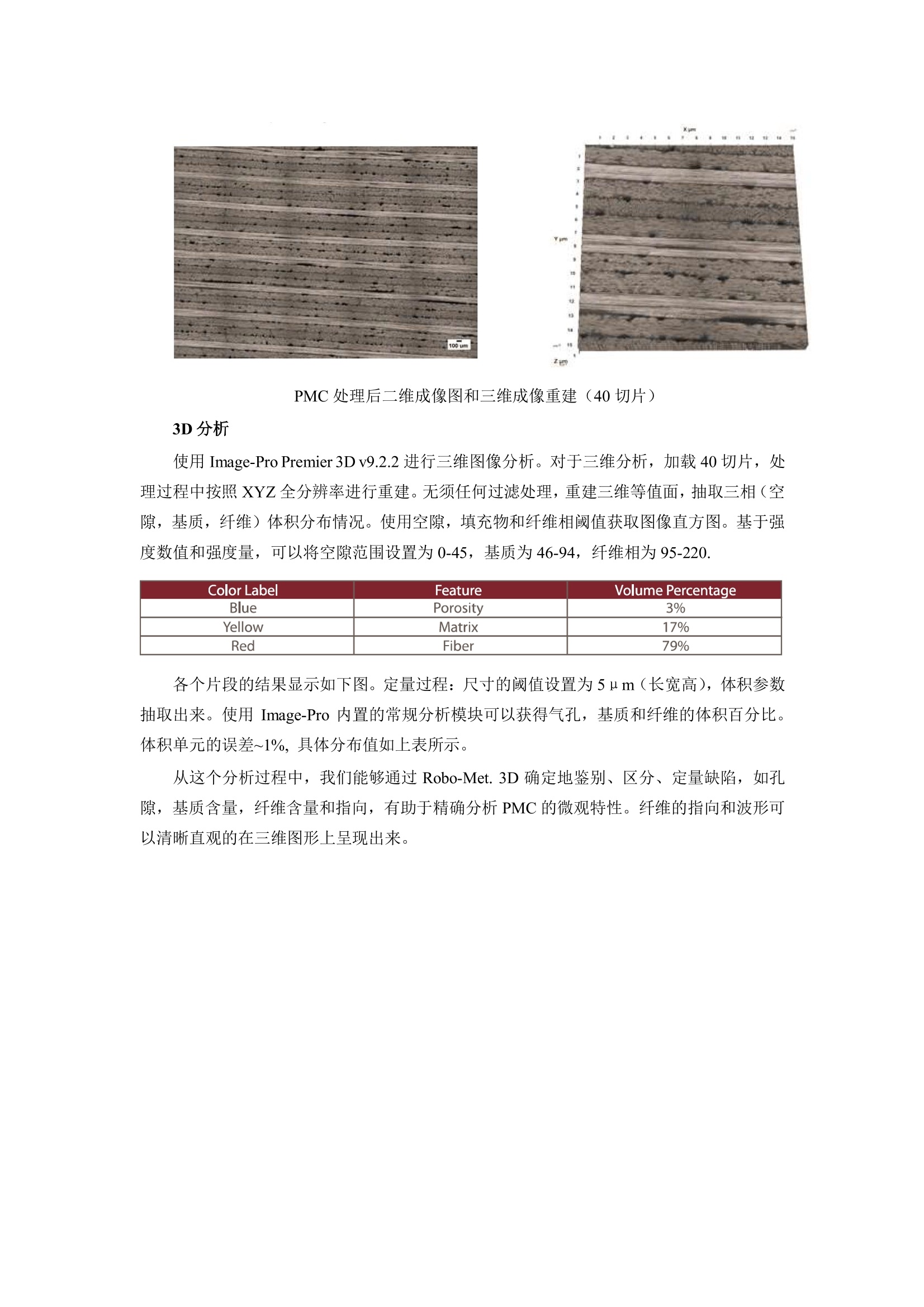

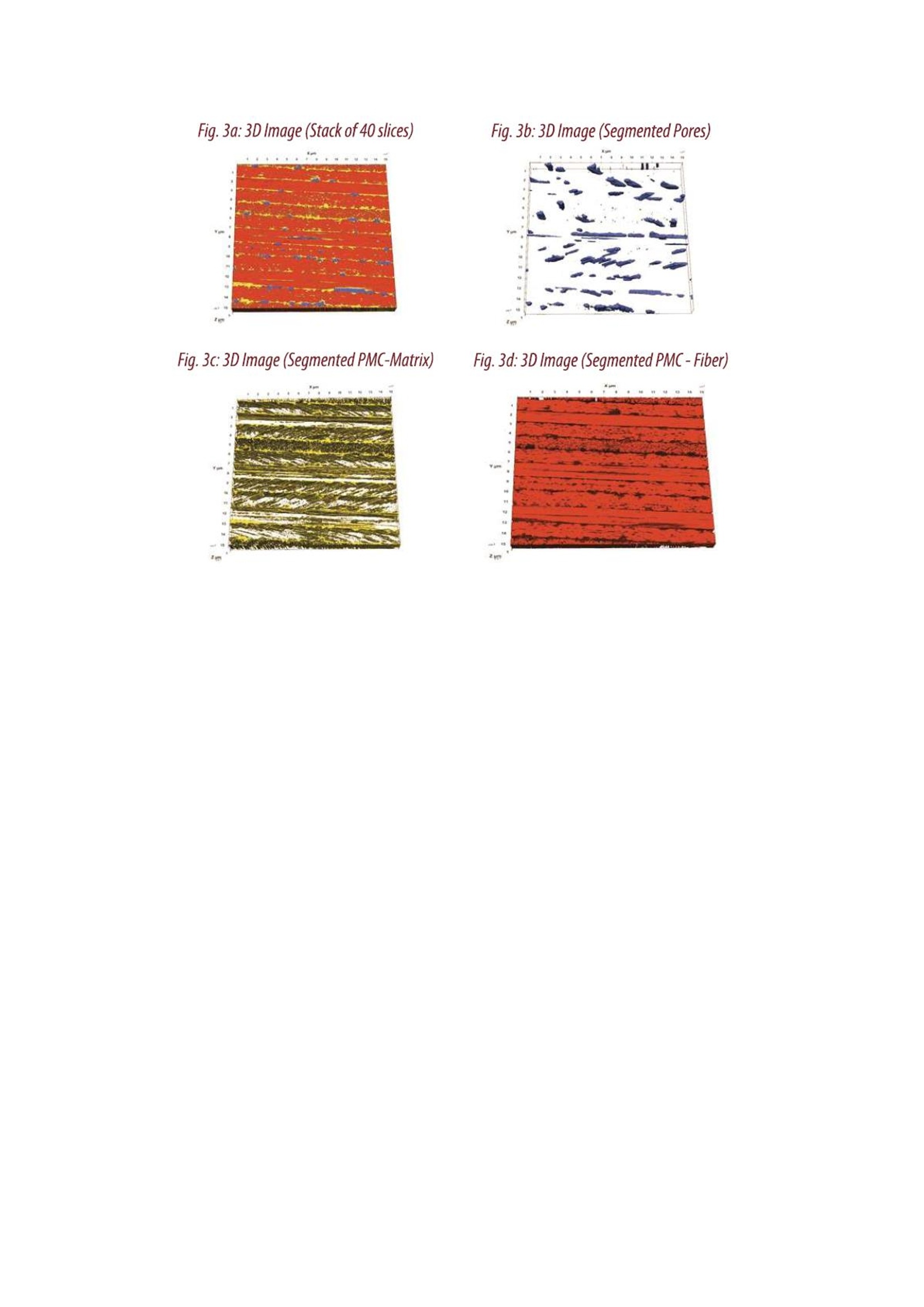

三维表征聚合物基复合材料中纤维指向 我们使用 Robo-Met. 3D 分析空隙,纤维体积百分比和聚合物基复合材料(PMC)结构,无须酸腐蚀, Robo-Met. 3D 揭示了 PMC期望的特征结构。 材料背景 在材料应用中聚合物的结构和性能变得越来越重要,无论是单一的聚合物,还是聚合物基复合材料,对于结构性能的研究至关重要。三维表征微观结构,如尺寸,形状,基质材料分布,纤维强化以及空隙等分析结果,能够为我们的研究提供直观的几何结构特征的测量。Robo-Met. 3D 全自动连续切面技术能够通过二维平面成像,三维重建材料微观结构。这篇文章中我们研究的 PMC材料,通过热固性树脂基体和亚胺基纤维增强,然后进行连续切面重建三维成像。 Robo-Met.3D连续切面分析 我们选择的是一种纤维增强的 PMC 样品进行分析。样品通过常规方法耦合与金相制样设备,便于抛光头夹持样品。这个抛光过程中,无须腐蚀,如图所示的气孔特征。材料料光开始于1微米金刚石抛光液,终止于0.05微米氧化铝胶体。 光学成像通过 Zeiss Axio 显微镜自动观测成像获取,通过 Robo-Met.3D 进行数据重建,放大倍数100X。XY分辨率1.08um,切片厚度3um。 样品耦合固定抛光头及抛光,腐蚀,清洗台 成像处理 40切片,每个切片25张图像组成(5×5拼接而成),而后进行三维重建。图片的像素尺寸(拼接并校正后,裁剪掉无关区域后)为1500um (XY 轴)。2D图像通过蒙太奇手法进行拼接,层与层之间通过 Fiji 和 Image J 进行关联。下图为样品通用二维成像图 PMC 处理后二维成像图和三维成像重建(40切片) 3D分析 使用Image-Pro Premier 3D v9.2.2进行三维图像分析。对于三维分析,加载40切片,处理过程中按照 XYZ 全分辨率进行重建。无须任何过滤处理,重建三维等值面,抽取三相(空隙,基质,纤维)体积分布情况。使用空隙,填充物和纤维相阈值获取图像直方图。基于强度数值和强度量,可以将空隙范围设置为0-45,基质为46-94,纤维相为95-220. Color Label Feature Volume Percentage Blue Porosity 3% Yellow Matrix 17% Red Fiber 79% 各个片段的结果显示如下图。定量过程:尺寸的阈值设置为5um(长宽高),体积参数抽取出来。使用 Image-Pro 内置的常规分析模块可以获得气孔,基质和纤维的体积百分比。体积单元的误差~1%,具体分布值如上表所示。 从这个分析过程中,我们能够通过 Robo-Met. 3D确定地鉴别、区分、定量缺陷,如孔隙,基质含量,纤维含量和指向,有助于精确分析 PMC 的微观特性。纤维的指向和波形可以清晰直观的在三维图形上呈现出来。 Fig.3a:3DImage (Stack of 40 slices) Fig.3b:3DImage (Segmented Pores) Fig. 3c: 3D Image (Segmented PMC-Matrix) Fig.3d:3D Image (Segmented PMC-Fiber) 我们使用Robo-Met. 3D分析空隙,纤维体积百分比和聚合物基复合材料(PMC)结构,无须酸腐蚀,Robo-Met. 3D揭示了PMC期望的特征结构。材料背景在材料应用中聚合物的结构和性能变得越来越重要,无论是单一的聚合物,还是聚合物基复合材料,对于结构性能的研究至关重要。三维表征微观结构,如尺寸,形状,基质材料分布,纤维强化以及空隙等分析结果,能够为我们的研究提供直观的几何结构特征的测量。Robo-Met. 3D全自动连续切面技术能够通过二维平面成像,三维重建材料微观结构。这篇文章中我们研究的PMC材料,通过热固性树脂基体和亚胺基纤维增强,然后进行连续切面重建三维成像。Robo-Met.3D连续切面分析我们选择的是一种纤维增强的PMC样品进行分析。样品通过常规方法耦合与金相制样设备,便于抛光头夹持样品。这个抛光过程中,无须腐蚀,如图所示的气孔特征。材料抛光开始于1微米金刚石抛光液,终止于0.05微米氧化铝胶体。光学成像通过Zeiss Axio 显微镜自动观测成像获取,通过Robo-Met.3D进行数据重建,放大倍数100X。XY分辨率1.08μm,切片厚度3μm。 样品耦合固定抛光头及抛光,腐蚀,清洗台成像处理40切片,每个切片25张图像组成(5×5拼接而成),而后进行三维重建。图片的像素尺寸(拼接并校正后,裁剪掉无关区域后)为1500μm(XY轴)。2D图像通过蒙太奇手法进行拼接,层与层之间通过Fiji和Image J进行关联。下图为样品通用二维成像图PMC处理后二维成像图和三维成像重建(40切片)3D分析使用Image-Pro Premier 3D v9.2.2进行三维图像分析。对于三维分析,加载40切片,处理过程中按照XYZ全分辨率进行重建。无须任何过滤处理,重建三维等值面,抽取三相(空隙,基质,纤维)体积分布情况。使用空隙,填充物和纤维相阈值获取图像直方图。基于强度数值和强度量,可以将空隙范围设置为0-45,基质为46-94,纤维相为95-220.各个片段的结果显示如下图。定量过程:尺寸的阈值设置为5μm(长宽高),体积参数抽取出来。使用Image-Pro内置的常规分析模块可以获得气孔,基质和纤维的体积百分比。体积单元的误差~1%, 具体分布值如上表所示。从这个分析过程中,我们能够通过Robo-Met. 3D确定地鉴别、区分、定量缺陷,如孔隙,基质含量,纤维含量和指向,有助于精确分析PMC的微观特性。纤维的指向和波形可以清晰直观的在三维图形上呈现出来。

确定

还剩1页未读,是否继续阅读?

北京培科创新技术有限公司为您提供《聚合物基复合材料中纤维指向检测方案(其它)》,该方案主要用于其他中理化分析检测,参考标准--,《聚合物基复合材料中纤维指向检测方案(其它)》用到的仪器有Robo-Met.3D 三维3D微结构分析测试系统

推荐专场