针对质子交换膜燃料电池中气体扩散层材料厚度方向导热系数测试,介绍了气体扩散层在压缩等条件下进行测试的几种有效测试方法,并分析了稳态法和瞬态法的特点、局限性和应用中存在的问题。并针对瞬态法开展了深入研究,提出了一种更实用的新型测试模型结构。

方案详情

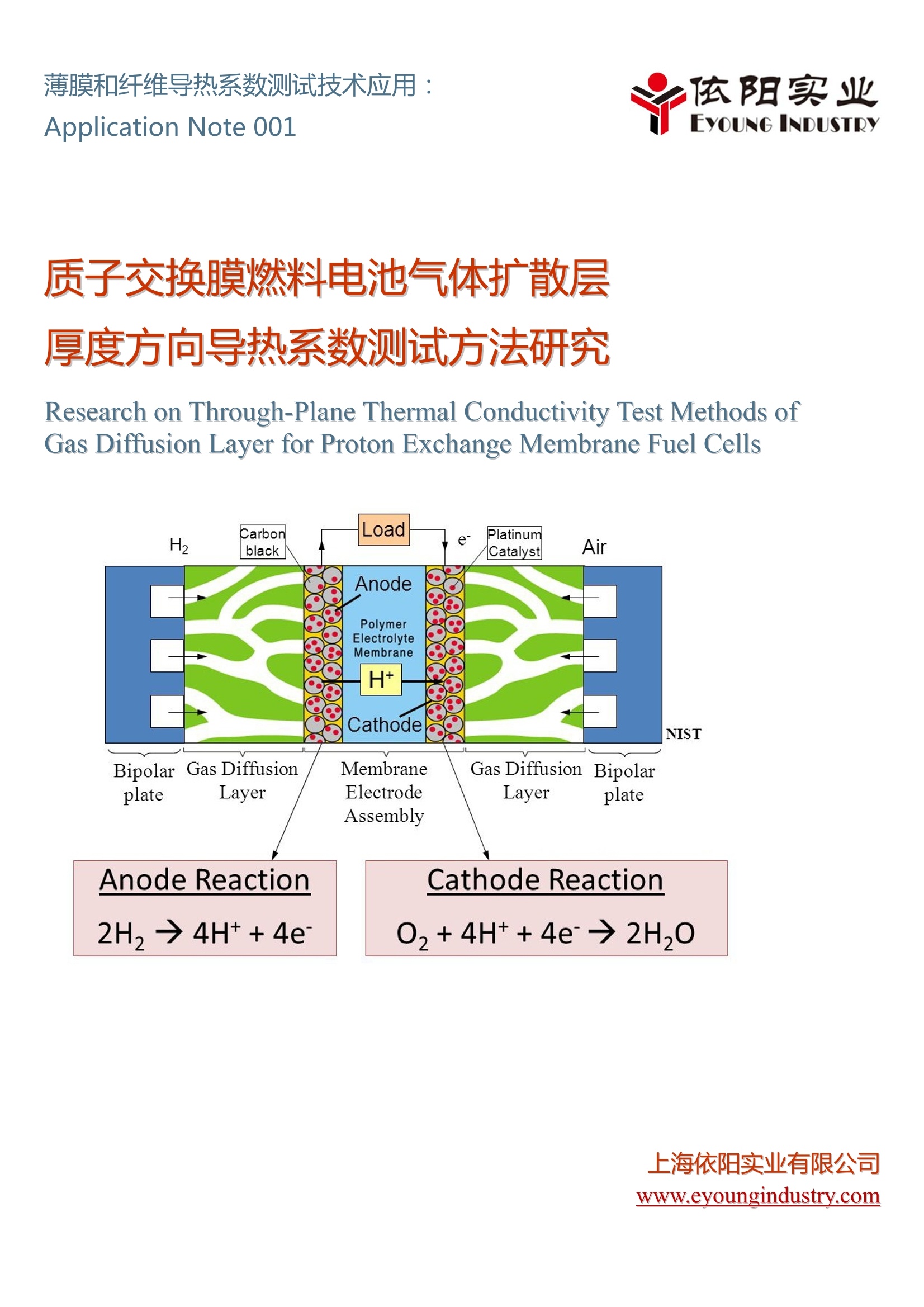

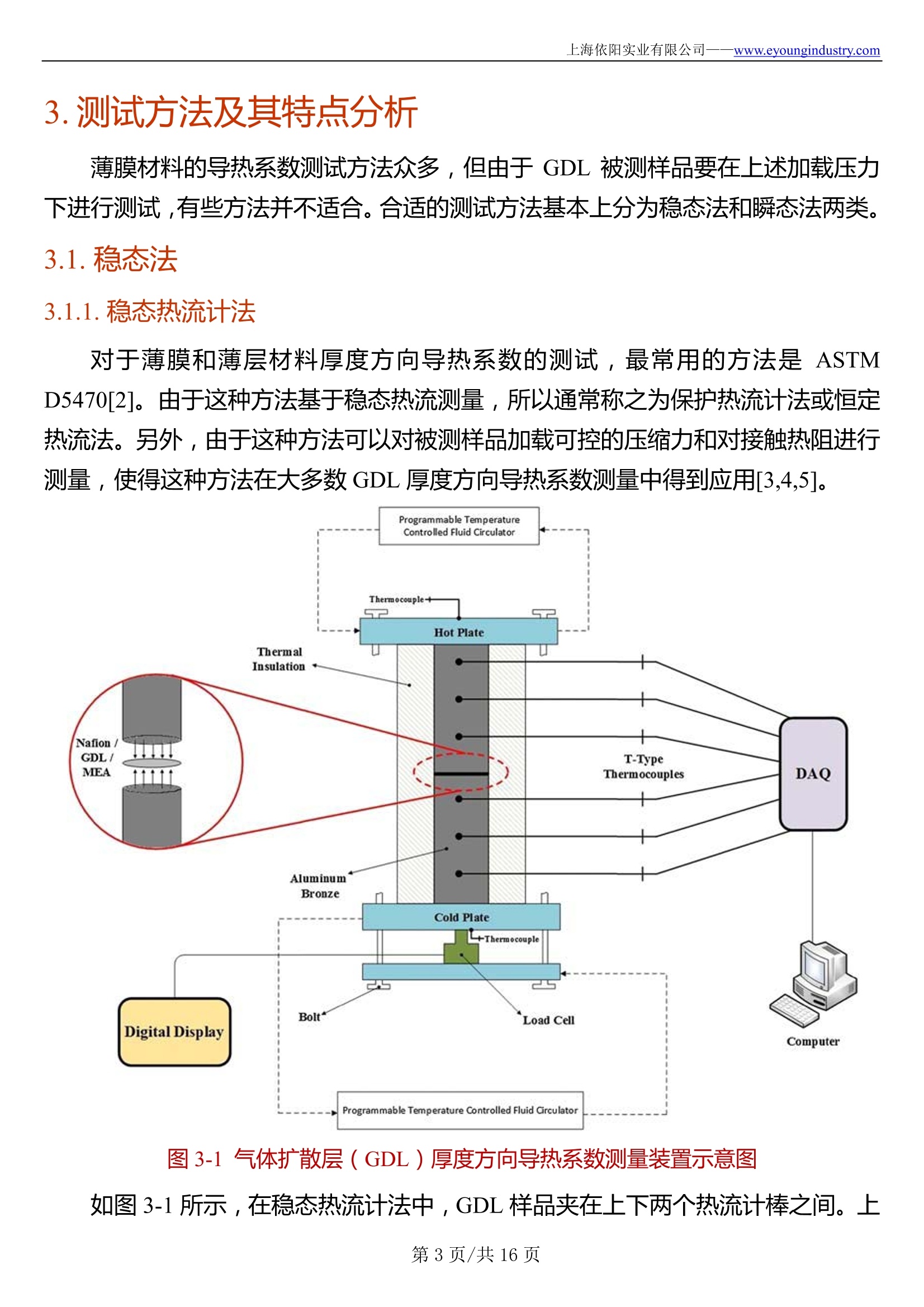

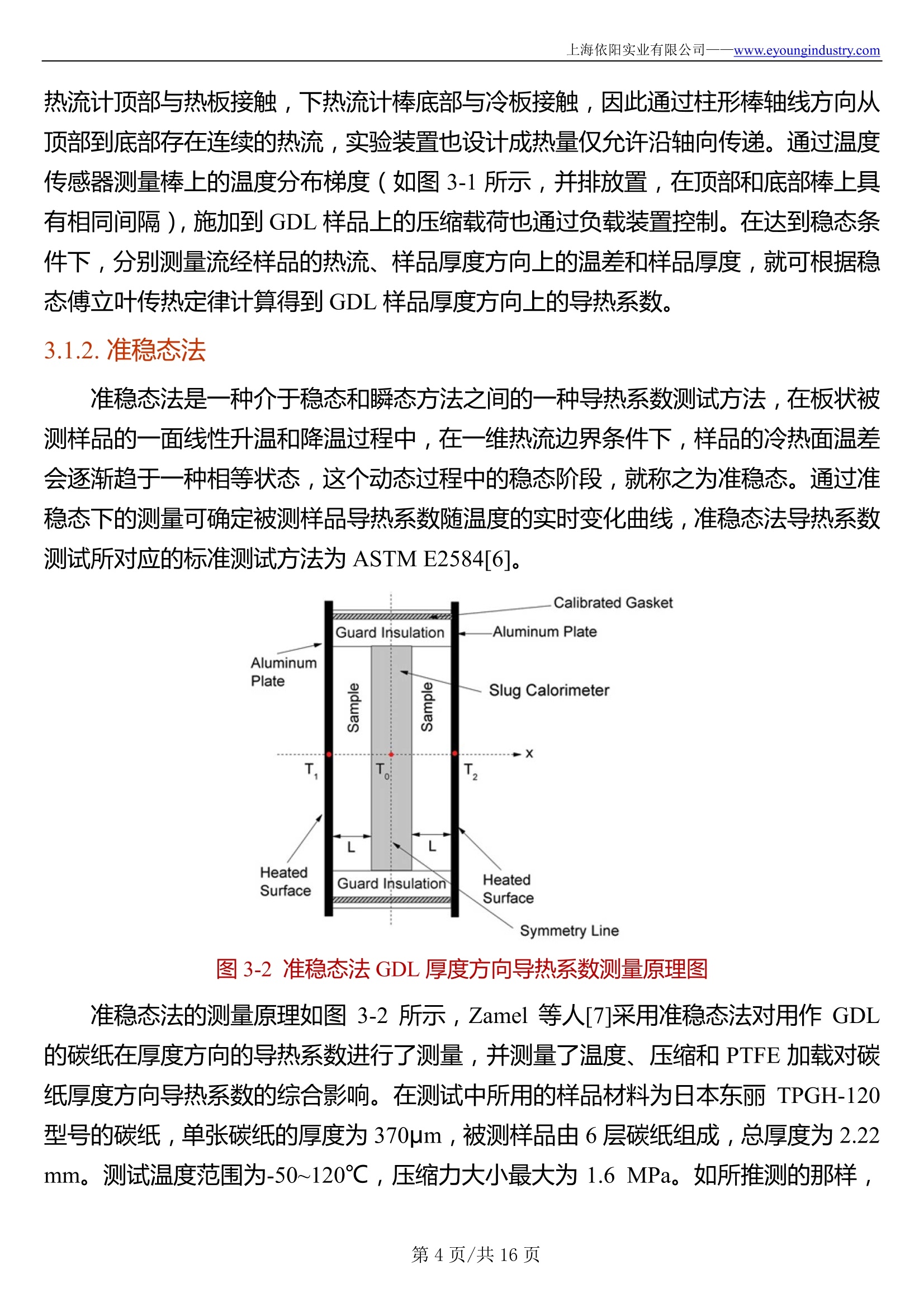

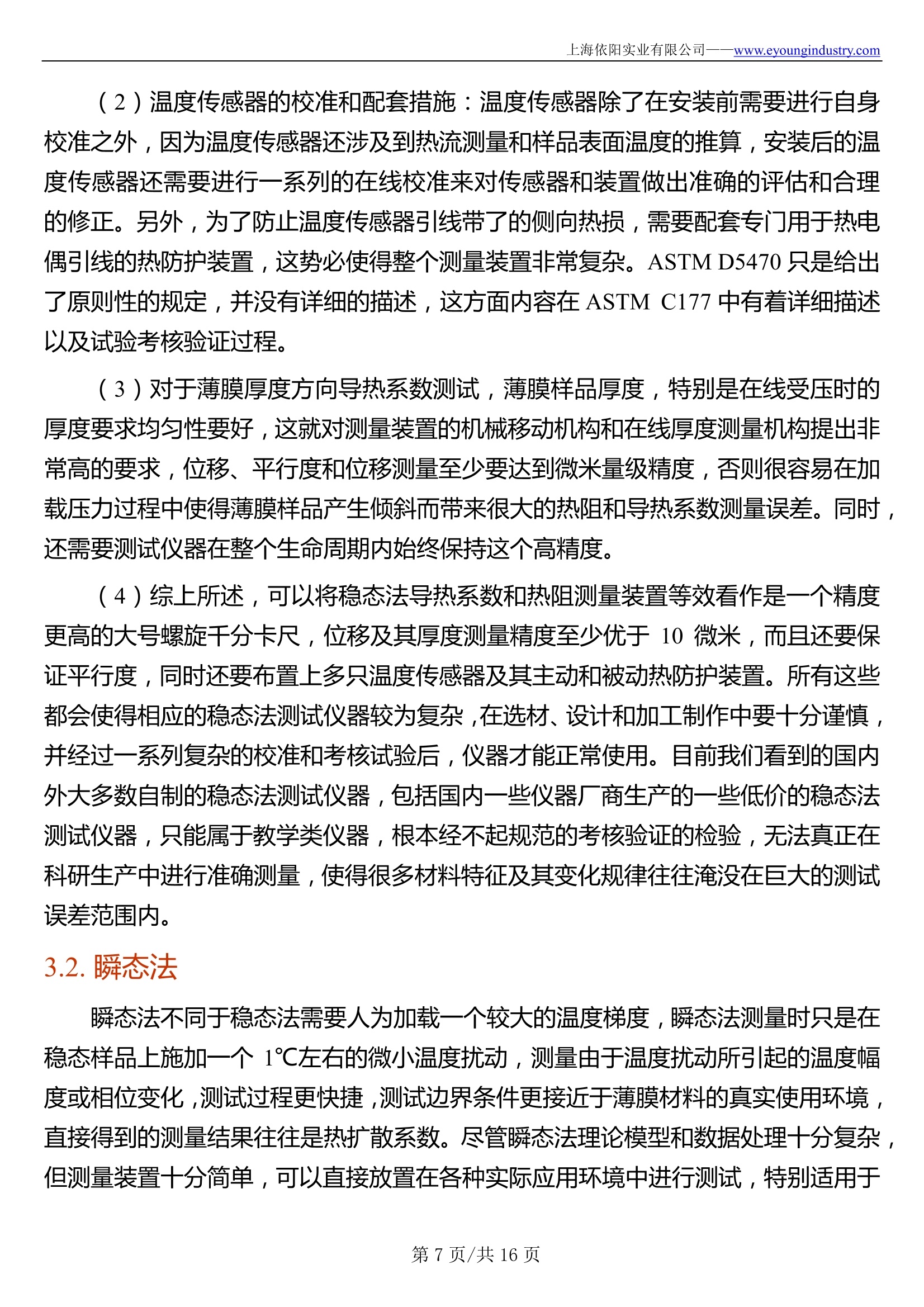

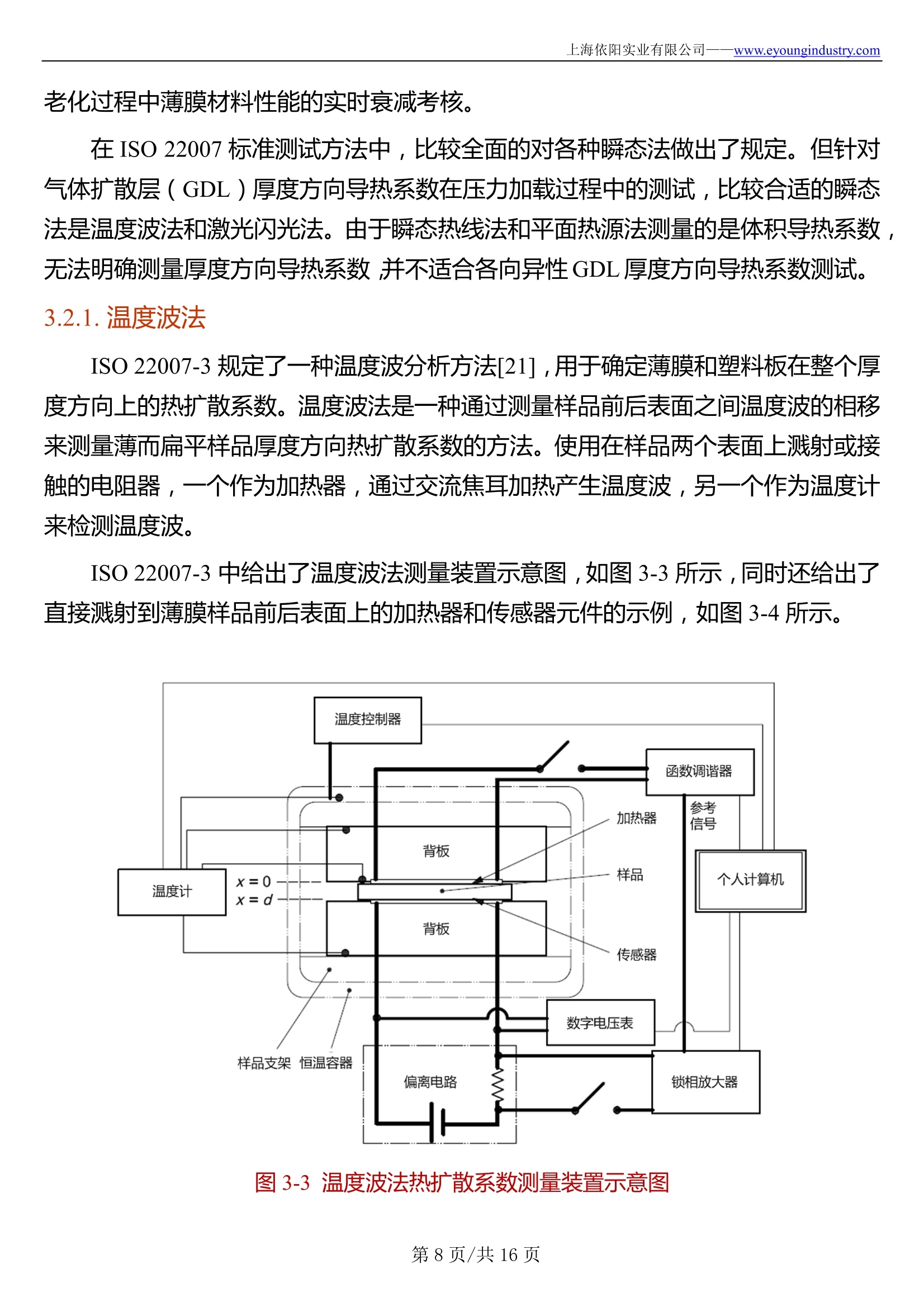

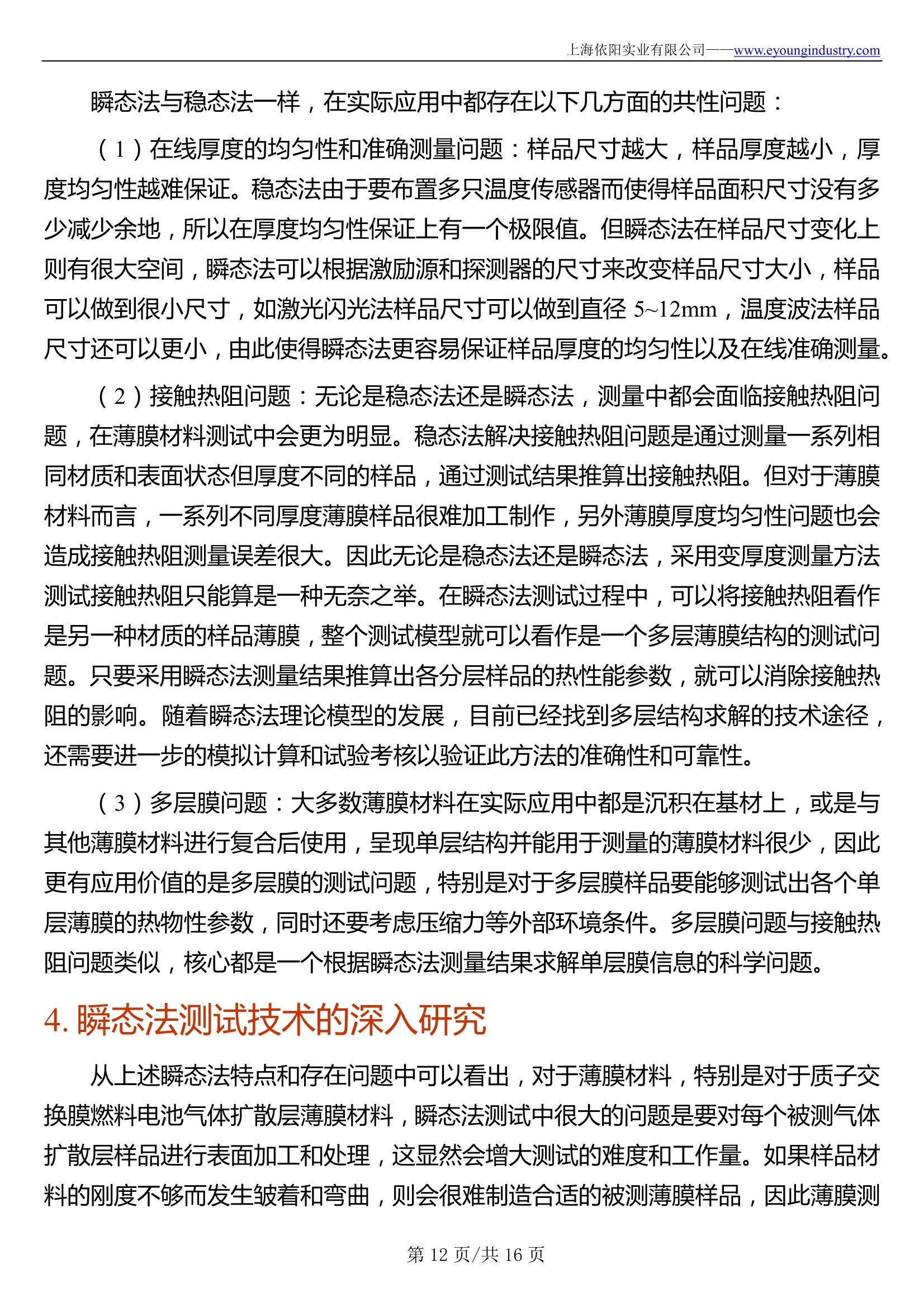

薄膜和纤维导热系数测试技术应用:Application Note 001 上海依阳实业有限公司- www.eyoungindustry.com 质子交换膜燃料电池气体扩散层厚度方向导热系数测试方法研究 Research on Through-Plane Thermal Conductivity Test Methods ofGas Diffusion Layer for Proton Exchange Membrane Fuel Cells 上海依阳实业有限公司www.eyoungindustry.com 摘要:针对质子交换膜燃料电池中气体扩散层材料厚度方向导热系数测试,介绍了气体扩散层在压缩等条件下进行测试的几种有效测试方法,并分析了稳态法和瞬态法的特点、局限性和应用中存在的问题。并针对瞬态法开展了深入研究,提出了一种更实用的新型测试模型结构。 关键词:燃料电池,气体扩散层,导热系数,温度波法,激光闪光法 1.概述 质子交换膜燃料电池中的气体扩散层(GDL)材料呈现明显的各向异性特点,而且厚度很薄,也就是气体扩散层材料是微米量级的物理尺度。在如此小的物理尺度下对薄膜材料性能进行准确测量评价,势必面临着严峻的技术挑战,这种技术挑战完全是薄膜材料面内方向热物理性能测试无法比拟的,毕竟物理尺度不在一个量级上。因此,上海依阳实业有限公司针对薄膜材料,特别是质子交换膜燃料电池中的气体扩散层薄膜材料,对厚度方向导热系数测试技术进行研究,以在实际工程应用中建立起测量准确性高、且操作简便的测试方法和测试仪器。 2.气体扩散层厚度方向导热系数测试要求 根据目前质子交换膜燃料电池中的气体扩散层(GDL)材料的现状, GDL 薄膜材料在厚度方向上的导热系数测试,要考虑以下几方面的特性: (1)各向异性条件:如文献[1]报道,各种 GDL 材料的面内方向和厚度方向导热系数分别为 3.5~15W/mK 和 0.2~2W/mK。这基本就确定了 GDL 薄膜厚度方向导热系数变化范围大致为 0.05~5W/mK, 这个范围基本就是非金属薄膜材料的导热系数范围。 (2)厚度范围:各种GDL 材料的厚度基本都在100~500 um范围内。 (3)压缩力条件:在燃料电池装配过程中会对 GDL 产生一定的压缩力来改变电池性能,加载到 GDL上的压力范围一般为1MPa以下,最大不超过6MPa。 3.测试方法及其特点分析 薄膜材料的导热系数测试方法众多,但由于 GDL 被测样品要在上述加载压力下进行测试,有些方法并不适合。合适的测试方法基本上分为稳态法和瞬态法两类。 3.1.稳态法 3.1.1.稳态热流计法 对于薄膜和薄层材料厚度方向导热系数的测试,最常用的方法是 ASTMD5470[2]。由于这种方法基于稳态热流测量,所以通常称之为保护热流计法或恒定热流法。另外,由于这种方法可以对被测样品加载可控的压缩力和对接触热阻进行测量,使得这种方法在大多数 GDL 厚度方向导热系数测量中得到应用[3,4,5]。 图3-1气体扩散层( GDL )厚度方向导热系数测量装置示意图 如图3-1所示,在稳态热流计法中, GDL 样品夹在上下两个热流计棒之间。上 热流计顶部与热板接触,下热流计棒底部与冷板接触,因此通过柱形棒轴线方向从顶部到底部存在连续的热流,实验装置也设计成热量仅允许沿轴向传递。通过温度传感器测量棒上的温度分布梯度(如图3-1所示,并排放置,在顶部和底部棒上具有相同间隔),施加到 GDL 样品上的压缩载荷也通过负载装置控制。在达到稳态条件下,分别测量流经样品的热流、样品厚度方向上的温差和样品厚度,就可根据稳态傅立叶传热定律计算得到 GDL 样品厚度方向上的导热系数。 3.1.2.准稳态法 准稳态法是一种介于稳态和瞬态方法之间的一种导热系数测试方法,在板状被测样品的一面线性升温和降温过程中,在一维热流边界条件下,样品的冷热面温差会逐渐趋于一种相等状态,这个动态过程中的稳态阶段,就称之为准稳态。通过准稳态下的测量可确定被测样品导热系数随温度的实时变化曲线,准稳态法导热系数测试所对应的标准测试方法为 ASTM E2584[6]。 图3-2准稳态法 GDL 厚度方向导热系数测量原理图 准稳态法的测量原理如图3-2所示, Zamel 等人[7]采用准稳态法对用作 GDL的碳纸在厚度方向的导热系数进行了测量,并测量了温度、压缩和 PTFE 加载对碳纸厚度方向导热系数的综合影响。在测试中所用的样品材料为日本东丽 TPGH-120型号的碳纸,单张张纸的厚度为370pm,被测样品由6层碳纸组成,总厚度为2.22mm。测试温度范围为-50~120℃,压缩力大小最大为1.6MPa。如所推测的那样, 在碳纸未经处理和经 PTFE 处理过的不同情况下,随着压缩增加,导热系数增加。此外,他们还观察到温度的升高导致厚度方向导热系数提高。这种行为与面内导热系数研究[8]的测量结果形成对比,表明碳纤维的热膨胀具有方向依赖性。 3.1.3.稳态法应用中存在的问题和局限性 目前 GDL 厚度方向导热系数测量的大多数都是采用稳态测量方法,从文献报道上来看基本都是采用自行搭建的测试仪器。稳态法的最大特点是原理模型简单,这往往误导了很多此方法的使用者。因为稳态法原理模型所要求的边界条件非常苛刻且实现难度大,要做到对薄膜类材料导热系数准确测量需要非常精密的加工制造和复杂的校准过程,所以很多国外商品化稳态法测试仪器往往很昂贵,而这些往往是自行搭建仪器最容易忽略的关键内容,由此带来的结果就是测试数据波动性大和误差大,不同文献往往会得出相反的结论。 迄今为止,已经尝试了实验性努力以使用稳态法了解压缩对厚度方向导热系数的影响。用稳态法Khandelwal 和Mench[3]测量了温度在+26~+73℃范围内对 TORAY碳纸导热系数的影响,他们报告了导热系数随温度升高而降低。他们的测量是在2MPa 的压缩力下进行,该压缩力大小代表着接触热阻最小化的压力。在同一项研究中,他们还测量了 Teflon 对 SIGRACET 碳纸处理的影响,并表明在碳纸上添加PTFE 会大大降低其导热系数。 在文献[9~16]中还研究了压缩和添加 PTFE 对多个制造商碳氏的总导热系数的影响,观察到的一般趋势是厚度方向导热系数随着压缩压力的增加而增加,这主要归因于于纤维之间总接触热阻的降低。在 Burheim 等人的研究中[11],他们研究了压缩、厚度、PTFE 和液态水对纸纸的厚度方向导热系数的影响,他们报告说,添加 PTFE 会导致整体导热系数降低,而压缩和液态水会导致这种性能提高。此外,他们的主要观察之一是具有不同厚度的 TORAY 纸显示出不同的导热性,他们将这一发现主要归功于这种碳纸的制造过程,而且他们假设较厚的样品是通过将较薄的样品堆叠在一起而制成的。 在Nitta 等人的研究中[16]报道了尽管施加的压力高达5.5MPa,但发现 TORAY碳纸的导热系数与压缩压力无关,他们认为这种趋势主要是由于通过空气的热传递 引起的,尽管其导热系数数于固体碳纤维的导热系数。值得注意的是,根据 TORAY材料的规格参数,不考虑纸张厚度时, TORAY 纸纸厚度方向导热系数在室温下为1.7W/mK。没有关于 TORAY 所使用的测量方法的公开信息,此外,在已发表的文献中关于获得该值所需的压缩压力存在很大差异。例如,根据 Khandelwal 和 Mench和 Burheim 等人的研究[8,11],压缩压力对整体导热系数有显著影响,而在参考文献中可以看出这种情况并非如并[17~20]。 通过对大量文献进行分析,发现在气体扩散层(GDL)厚度方向热导率测试中很多研究机构选择稳态法测量导热系数,主要出于以下几方面的考虑: (1)同时兼顾气体扩散层样品面内方向导热系数的的试。 (2)同时兼顾气体扩散层样品厚度方向电导率的测试。 (3)可进行仪器结构扩展以兼顾薄膜样品面内方向电导率和导热系数的测试。 由于在稳态法测试仪器研制过程中,缺乏对测试模型和边界条件的深刻理解,缺乏仪器设计和高精度制造的能力,缺乏校准和考核仪器的技术手段,以及稳态法自身存在的局限性,这些都会造成稳态法测试仪器对薄膜导热系数测量产生较大误差,使得薄膜热物理性能变化规律很容易淹没在仪器的系统误差内。 纵观各种稳态法测试仪器,在薄膜材料厚度方向导热系数测试应用中普遍存在的问题以及测试方法固有的局限性主要表现在以下几个方面。 (1)温度传感器的选择:温度测量的准确性差是目前稳态法薄膜导热系数测量的最严重问题。温度测量涉及到流经薄膜样品厚度方向热流测量和薄膜样品厚度方向上两个表面上的温度差,因此温度测量对导热系数和热阻测量精度有着直接影响。尽管在稳态法中温度测量可以是相对形式(温差值),但对温度传感器的灵敏度、稳定性和一致性要求非常高。绝大多数自制稳态法仪器普遍采用细径铠装热电偶进行测温,采用细径主要是为了减少铠装热电电金属套管带来的侧向散热损失。而热电偶是一种测温精度较差的温度传感器,在常温附近更容易引起较大误差,所以热电偶的测温精度根本无法满足要求。但如果选择精度合适的电阻温度传感器,则会增大传感器尺寸,带来更大的定位误差,同时会增加传感器自身导热带来的散热损失。 (2)温度传感器的校准和配套措施:温度传感器除了在安装前需要进行自身校准之外,因为温度传感器还涉及到热流测量和样品表面温度的推算,安装后的温度传感器还需要进行一系列的在线校准来对传感器和装置做出准确的评估和合理的修正。另外,为了防止温度传感器引线带了的侧向热损,需要配套专门用于热电偶引线的热防护装置,这势必使得整个测量装置非常复杂。ASTM D5470 只是给出了原则性的规定,并没有详细的描述,这方面内容在 ASTM C177 中有着详细描述以及试验考核验证过程。 (3)对于薄膜厚度方向导热系数测试,薄膜样品厚度,特别是在线受压时的厚度要求均匀性要好,这就对测量装置的机械移动机构和在线厚度测量机构提出非常高的要求,位移、平行度和位移测量至少要达到微米量级精度,否则很容易在加载压力过程中使得薄膜样品产生倾斜而带来很大的热阻和导热系数测量误差。同时,还需要测试仪器在整个生命周期内始终保持这个高精度。 (4)综上所述,可以将稳态法导热系数和热阻测量装置等交看作是一个精度更高的大号螺旋千分卡尺,位移及其厚度测量精度至少优于10微米,而且还要保证平行度,同时还要布置上多只温度传感器及其主动和被动热防护装置。所有这些都会使得相应的稳态法测试仪器较为复杂,在选材、设计和加工制作中要十分谨慎,并经过一系列复杂的校准和考核试验后,仪器才能正常使用。目前我们看到的国内外大多数自制的稳态法测试仪器,包括国内一些仪器厂商生产的一些低价的稳态法测试仪器,只能属于教学类仪器,根本经不起规范的考核验证的检验,无法真正在科研生产中进行准确测量,使得很多材料特征及其变化规律往往淹没在巨大的测试误差范围内。 3.2.瞬态法 瞬态法不同于稳态法需要人为加载一个较大的温度梯度,瞬态法测量时只是在稳态样品上施加一个1℃左右的微小温度扰动,测量由于温度扰动所引起的温度幅度或相位变化,测试过程更快捷,测试边界条件更接近于薄膜材料的真实使用环境,直接得到的测量结果往往是热扩散系数。尽管瞬态法理论模型和数据处理十分复杂,但测量装置十分简单,可以直接放置在各种实际应用环境中进行测试,特别适用于 老化过程中薄膜材料性能的实时衰减考核。 在 ISO 22007标准测试方法中,比较全面的对各种瞬态法做出了规定。但针对气体扩散层(GDL)厚度方向导热系数在压力加载过程中的测试,比较合适的瞬态法是温度波法和激光闪光法。由于瞬态热线法和平面热源法测量的是体积导热系数,无法明确测量厚度方向导热系数并不适合各向异性 GDL 厚度方向导热系数测试。 3.2.1.温度波法 ISO 22007-3规定了一种温度波分析方法[21],用于确定薄膜和塑料板在整个厚度方向上的热扩散系数。温度波法是一种通过测量样品前后表面之间温度波的相移来测量薄而扁平样品厚度方向热扩散系数的方法。使用在样品两个表面上溅射或接触的电阻器,一个作为加热器,通过交流焦耳加热产生温度波,另一个作为温度计来检测温度波。 ISO 22007-3中给出了温度波法测量装置示意图,如图3-3所示,同时还给出了直接溅射到薄膜样品前后表面上的加热器和传感器元件的示例,如图3-4所示。 图3-3温度波法热扩散系数测量装置示意图 (b)液体样品插入背板之间,背板上溅射有加热器、传感器和电极引线(尺寸举例:间隔器W=10mm、L=10mm、d=100um);加热器W=1mm、L=5mm;传感器W=1mm、L=5mm; 背板W=30mm、lL=25mm、d=2mm) (c)加热器和传感器单元直接溅射在样品上,并在背板上溅射电极引线(尺寸举例:样品W=10mm、L=10mm、d=100um);加热器W=1mm、L=5mm;传感器W=1mm、L=5mm;背板W=30mm、L=25mm、d=2mm) 图3-4加热器和传感器单元示例 从上述描述中可以看出,温度波法测量装置包括彼此面对的微加热器和温度传感器,样品安装在它们之间。向加热器提供弱的正弦电功率信号,在样品表面上产生温度波。温度传感器是一种高灵敏度电阻传感器,它使用前置放大器在将弱信号进入锁相放大器之前对其进行放大。观察到的温度信号是激发温度波和背景温度信号的混合,例如环境的温度。在交流测量中,锁定放大的一个优点是能够提取和分析信号中仅一个指定频率分量的变化,抵消室温变化的影响(误差的主要来源)以及噪声成分实现高灵敏度测量。通过将实际施加的温度波幅度限制在1℃以内或更低,可以有效地抑制对流和辐射,并确保几乎不损坏样品。此外,如果采用极小的传感器尺寸则可识别更小样品区域内的热扩散系数。 由此可以看出,在样品的夹持、厚度控制和测量方面,温度波法与稳态法基本相同,温度波法也可以在测量过程中对样品加载一定的压力,但温度波法则规避了稳态法温度和热流测量方面的复杂问题,并采用交流加热和锁相放大技术可以有效的提取测量信号和减少误差,可以对薄膜材料进行高灵敏测量。 温度波法对薄膜热性能测试有着明显优势, Morikawa 和 Hashimoto[22]采用此方法对芳香族族聚酰亚胺薄膜厚度方向热扩散系数进行了测量,获得了 10~570K 温 度范围内厚度范围为 0.1~300um 的薄膜热扩散系数。 但从图3-4所示的样品制备中可以看出,需要在薄膜样品的两个表面上进行繁琐的溅射工艺处理,这明显制约了温度波法的广泛应用,这也是 ISO 22007-3温度波法标准颁布这么多年来一致没有推广使用的主要原因。 3.2.2.激光闪光法 在 ISO 22007-4对激光闪光法也做出的规定[23]。激光闪光法的原理是使用短能量脉冲(通常由激光提供)照射样品的正面,并使用红外探测器记录样品背面的后续温度升高。从样品背面的温度-时间曲线的形状和样品厚度,可以确定样品的热扩散率。对于具有多孔或透明性质的薄膜材料,它们必须在测试前进行涂覆以确保分别在前后面进行吸收和发射。激光闪光法测量原理和样品表面处理如图3-5所示。 图 3-5激光闪光法测量原理和样品表面处理示意图 激光闪光法最大的特点是非接触测量,很容易进行各种温度下的测试,因此激光闪光法在薄膜热物理性能测试中应用十分广泛。但对于气体扩散层(GDL)这种特殊薄膜材料的测试,采用激光闪光法则存在以下问题: (1)气体扩散层(GDL)是一种多孔材料,相对于激光而言属于透光材料,在采用激光闪光法测试是需要对 GDL 样品进行表面处理,需要镀金和喷涂石墨来进行遮光处理,但这样的样品表面处理会使涂层材料通过孔隙进入 GDL 样品而对测量结果带来严重影响。 (2)GDL 薄膜材料需要在可控压力加载情况下进行测试,而普通的激光闪光法测量装置并不具备压力加载和控制能力,由此使得激光闪光法很少用于 GDL 导 热系数的测试。 3.2.3.瞬态法特点和应用中存在的问题 在薄膜材料热性能测试方面,稳态法与瞬态法有着明显区别和各自的显著特点。 稳态法是基于温度和热流处于不随时间变化的稳定状态下进行测试的一种方法,测量薄膜材料热性能基本是基于较厚块体样品的测试软硬件体系。而在薄膜材料稳态法测试过程中,由于样品厚度的减小,相应的被测信号(如温度和热流)相应的也会变小,这使得在块体样品测试中一些并不明显的问题得到了放大和凸出,如温度传感器精度、热损影响和测量表面精度等。为了解决因样品变薄所带来的一系列问题,就需要增加相应的辅助措施来保证测试满足边界条件,从而造成测试设备整体十分复杂,并需要进行一系列的校准验证考核试验,但效果并不十分明显。从另一个方面来看,稳态法是在块体材料热性能基础上发展起来的测试方法,对于较大尺寸的块体样品测试技术非常成熟和稳定。为了进行薄膜材料测试,在稳态法上做的任何工作都是在挖掘稳态法的潜力,是对稳态法测试能力区间的下限进行进一步的拓展,但毕竟是测试能力下限,受到了稳态法自身的制约,这种扩展空间十分有限且效果很难保证。这也是市场上没有可用于薄膜材料热性能测试仪器的主要原因。 瞬态法与稳态法恰恰相反,瞬态法是基于样品材料对热激励动态响应的一种测试方法,被测样品越薄,对热激励的响应越快,所以瞬态法的核心是检测物理量随时间变化快慢的问题。同时,在被测样品对热激励的快速响应过程中,周围环境和其他边界条件的影响反而变得很小,这就是瞬态法测试设备往往比较简单的主要原因。最主要的是,随着技术的发展,块体样品(特别是薄膜材料)对热激励的动态响应时间,在当前的电子检测技术面前都不属于快速测量范畴,采用目前的各种电子技术手段很容易对热激励响应进行快速和准确测量。从另一方面理解,就是针对材料的热性能测试,瞬态法可以针对不同被测样品厚度范围(响应时间)采用相应响应频率范围的电子仪器和设备来实现准确测量,而目前电子仪器设备的测试能力要远远超过薄膜材料热性能测试的需求。这就是瞬态法自身的最大优势,同时也是目前市场上薄膜材料热性能测试仪器大多采用瞬态法的主要原因。 瞬态法与稳态法一样,在实际应用中都存在以下几方面的共性问题: (1)在线厚度的均匀性和准确测量问题:样品尺寸越大,样品厚度越小,厚度均匀性越难保证。稳态法由于要布置多只温度传感器而使得样品面积尺寸没有多少减少余地,所以在厚度均匀性保证上有一个极限值。但瞬态法在样品尺寸变化上则有很大空间,瞬态法可以根据激励源和探测器的尺寸来改变样品尺寸大小,样品可以做到很小尺寸,如激光闪光法样品尺寸可以做到直径5~12mm,温度波法样品尺寸还可以更小,由此使得瞬态法更容易保证样品厚度的均匀性以及在线准确测量。 (2)接触热阻问题:无论是稳态法还是瞬态法,测量中都会面临接触热阻问题,在薄膜材料测试中会更为明显。稳态法解决接触热阻问题是通过测量一系列相同材质和表面状态但厚度不同的样品,通过测试结果推算出接触热阻。但对于薄膜材料而言,一系列不同厚度薄膜样品很难加工制作,另外薄膜厚度均匀性问题也会造成接触热阻测量误差很大。因此无论是稳态法还是瞬态法,采用变厚度测量方法测试接触热阻只能算是一种无奈之举。在瞬态法测试过程中,可以将接触热阻看作是另一种材质的样品薄膜,整个测试模型就可以看作是一个多层薄膜结构的测试问题。只要采用瞬态法测量结果推算出各分层样品的热性能参数,就可以消除余触热阻的影响。随着瞬态法理论模型的发展,目前已经找到多层结构求解的技术途径,还需要进一步的模拟计算和试验考核以验证此方法的准确性和可靠性。 (3)多层膜问题:大多数薄膜材料在实际应用中都是沉积在基材上,或是与其他薄膜材料进行复合后使用,呈现单层结构并能用于测量的薄膜材料很少,因此更有应用价值的是多层膜的测试问题,特别是对于多层膜样品要能够测试出各个单层薄膜的热物性参数,同时还要考虑压缩力等外部环境条件。多层膜问题与接触热阻问题类似,核心都是一个根据瞬态法测量结果求解单层膜信息的科学问题。 4.瞬态法测试技术的深入研究 从上述瞬态法特点和存在问题中可以看出,对于薄膜材料,特别是对于质子交换膜燃料电池气体扩散层薄膜材料,瞬态法测试中很大的问题是要对每个被测气体扩散层样品进行表面加工和处理,这显然会增大测试的难度和工作量。如果样品材料的刚度不够而发生皱着和弯曲,则会很难制造合适的被测薄膜样品,因此薄膜测 试中被测样品的制作和提取一直是个比较棘手的问题。 我们通过分析,对瞬态法测试技术进行了更深入的研究,特别是在被测样品环节提出了一种新的试验方法。这种新方法就是不在被测样品上进行任何处理,将原来对样品表面的处理转移到两片基材上,通过两片基材把被测样品夹持在中心位置来达到样品表面处理的相同效果。新方法的原理如图4-1所示。 图4-1瞬态法新型模型原理示意图 针对不同的瞬态测试方法,这种改进后的瞬态法模型可以有不同结构形式,并具有以下几方面的功能和特点: (1)对于温度波法而言,基体就相当于图3-4中的背板,可以将加热器、探测器和电极引线直接溅射在背板上,然后将被测薄膜样品加持在两块背板之间。这样避免了对被测样品的表面处理,通过已经制作成型的背板对各种样品进行测试。 (2)不对样品进行表面处理,可以避免直接在样品表面进行沉积涂层过程中涂层材料进入多孔薄膜对测量结果的影响,这对于气体扩散层这种多孔材料的导热系数测试尤为重要。 (3)对于激光闪光法而言,基体材料为刚性透明材料,激励层和探测层为沉积在基体材料表面的金属材料,然后表面在喷涂石墨层。这相当于将以往对透明样品的表面处理形式挪用到对基体材料的表面惊醒处理。作为激励源的激光脉冲经过透明的基体材料照射到激励层使得激励层温度快速升高,同时热量穿过被测样品到达探测层。探测层的温度变化透过透明基体被探测器检测,这个测试过程与普通激 光闪光法完全相同,不同的是要考虑热量在多层结构中的传递,而不是以往那样仅有被测样品一层。在实际薄膜激光闪光法测试过程中,经过表面处理后的样品,也应该按照多层结构进行数据处理才能真正得到薄膜样品的测量结果。 (4)采用新型结构形式的激光脉冲法,同样规避了每次测试薄膜样品都需要进行表面处理的繁琐程序,做多每次需要再在基体表面喷涂石墨以增加发射率。 (5)从理论上来说,激光闪光法也可以看作是温度波法的一种特殊形式,普通温度波法是周期性热激励和周期信号检测,而激光闪光法则是单脉冲式的热激励和单个温升信号检测。因此,如果将激光单脉冲激励源更换为连续激光加周期性调制,使得经过激光束按照一定周期对激励层进行加热,这就相当于温度波法,但可以实现非接触测量。 总之,采用瞬态温度波法可以很好的进行压缩环境下薄膜材料的热物性测试。如果能解决多层模型的单层热性能参数的提取问题,解决接触热阻的影响,温度波法将更为准确和实用,同时也为激光闪光法开辟了更广泛的应用领域 5.参考文献 (1) Zamel N, Litovsky E, Shakhshir S, et al. Measurement of in-plane thermalconductivity of carbon paper diffusion media in the temperature range of-20℃ to+120℃[J]. Applied energy, 2011,88(9):3042-3050. (2) American Society for Testing Material Committee, ASTM D5470-17 StandardTest Method for Thermal Transmission Properties of ThermallyConductive ElectricalInsulation Materials, ASTM International, West Conshohocken,PA, 2011. (3)Khandelwal M, Mench MM. Direct measurement of through-plane thermalconductivity and contact resistance in fuel cell materials[J]. Journal of Power Sources,2006,161(2):1106-1115. (4) Nitta I, Himanen O, Mikkola M. Thermal conductivity and contact resistance ofcompressed gas diffusion layer of PEM fuel cell[J]. Fuel Cells, 2008, 8(2):111-119. (5) Karimi G, Li X, Teertstra P. Measurement of through-plane effective thermalconductivity and contact resistance in PEM fuel cell diffusion media[J]. ElectrochimicaActa,2010,55(5):1619-1625. (6) forTestingMaterial E2584-14StandardPracticeforThermalConductivityofMaterialsUsingaThermalCapacitance(Slug) Calorimeter ,ASTM International, West Conshohocken,PA, 2007. (7) Zamel N, Litovsky E, Li X, et al. Measurement of the through-plane thermalconductivity of carbon paper diffusion media for the temperature range from-50 to+120°C[J]. international journal of hydrogen energy, 2011,36(19):12618-12625. (8) Zamel N, Litovsky E, Shakhshir S, et al. Measurement of in-plane thermalconductivity of carbon paper diffusion media in the temperature range of-20° C to+120°C[J].Applied energy, 2011, 88(9):3042-3050. (9) Ramousse J, Didierjean S, Lottin O, Maillet D. Estimation of the effectivethermal conductivity of carbon felts used as PEMFC gas diffusion layers. Int J Therm Sci2008;47:1e6. (10) Burheim O, Vie PJS, Pharoah JG, Kjelstrup S. Ex situ measurements ofthrough-plane thermal conductivities in a polymer electrolyte fuel cell. J Power Sources2010:195: 249e56. (11) Burheim OS, Pharoah JG, Lampert H, Vie PJS, Kjelstrup S. Through-planethermal conductivity of PEMFC porous transport layers. J Fuel Cell Sci Technol2011:8:021013-1e021013-11. (12) Karimi G, Li X, Teerstra P. Measurement of through-plane effective thermalconductivity and contact resistance in PEM fuel cell diffusion media.Electrochim Acta2010;55:1619e25. (13) Sadeghi E, Djilali N, Bahrami M. Effective thermal conductivity and thermalcontact resistance of gas diffusion layers in proton exchange membrane fuel cells. Part 1:Effect of compressive load. J Power Sources; 2010. doi:10.1016/j.jpowsour.2010.06.039. (14) Sadeghi E, Djilali N, Bahrami M. Effective thermal conductivity and thermalcontact reisstance of gas diffusion layers in proton exchange membrane fuel cells. Part 2:hysteresis effect under cyclic compressive load. J Power Sources 2010;195:8104e9. (15) Radhakrishnan A, Lu Z, Kandilkar SG. Effective thermal conductivity of gasdiffusion layers used in PEMFC: measured with guarded-hot-plate method and predictedby a fractal model. ECS Trans 2010;33:1163e76. (16) Nitta I, Himanen O, Mikkola M. Thermal conductivity and contact resistance ofcompressed gas diffusion layer of PEM fuel cell. Fuel Cells 2008;8:111e9. (17) TORAY Specification,www.fuelcell.com/techsheets/TORAY-TGP-H.pdf. (18) Zamel N, Litovsky E, Shakhshir S, Li X,Kleiman J. Measurememedia in thetemperature range of -20 to +120C. Appl Energy; 2011. (19) Litovsky E, Puchkelevitch N. Thermophysical properties of refractory materials,Reference book. Moscow:Metallurgy;1982. (20) Volohov GM, Kasperovich AS. Monotonic heating regime methods for themeasurement of thermal diffusivity. In: Maglic KD, Cezairliyan A, Peletsky VE, editors.Compendum of thermophysical propertymeasurement methods: recommendedmeasurement techniques and practices, vol.2.New York and London: Plenum Press; 1989.pp. 429e454. (21) ISO 22007-3, Plastics - Determination of thermal conductivity and thermaldiffusivity - Part 3: Temperature wave analysis method. (22) Morikawa J, Hashimoto T. Thermal diffusivity of aromatic polyimide thin filmsby temperature wave analysis[J]. Journal of Applied Physics,2009,105(11):113506. (23) ISO 22007-4, Plastics - Determination of thermal conductivity and thermaldiffusivity - Part 4: Laser flash method. 第页/共 摘要:针对质子交换膜燃料电池中气体扩散层材料厚度方向导热系数测试,介绍了气体扩散层在压缩等条件下进行测试的几种有效测试方法,并分析了稳态法和瞬态法的特点、局限性和应用中存在的问题。并针对瞬态法开展了深入研究,提出了一种更实用的新型测试模型结构。关键词:燃料电池,气体扩散层,导热系数,温度波法,激光闪光法 1. 概述 质子交换膜燃料电池中的气体扩散层(GDL)材料呈现明显的各向异性特点,而且厚度很薄,也就是气体扩散层材料是微米量级的物理尺度。在如此小的物理尺度下对薄膜材料性能进行准确测量评价,势必面临着严峻的技术挑战,这种技术挑战完全是薄膜材料面内方向热物理性能测试无法比拟的,毕竟物理尺度不在一个量级上。因此,上海依阳实业有限公司针对薄膜材料,特别是质子交换膜燃料电池中的气体扩散层薄膜材料,对厚度方向导热系数测试技术进行研究,以在实际工程应用中建立起测量准确性高、且操作简便的测试方法和测试仪器。2. 气体扩散层厚度方向导热系数测试要求 根据目前质子交换膜燃料电池中的气体扩散层(GDL)材料的现状,GDL薄膜材料在厚度方向上的导热系数测试,要考虑以下几方面的特性: (1)各向异性条件:如文献[1]报道,各种GDL材料的面内方向和厚度方向导热系数分别为3.5~15W/mK和0.2~2W/mK。这基本就确定了GDL薄膜厚度方向导热系数变化范围大致为0.05~5W/mK,这个范围基本就是非金属薄膜材料的导热系数范围。 (2)厚度范围:各种GDL材料的厚度基本都在100~500范围内。 (3)压缩力条件:在燃料电池装配过程中会对GDL产生一定的压缩力来改变电池性能,加载到GDL上的压力范围一般为1MPa以下,最大不超过6MPa。 3. 测试方法及其特点分析 薄膜材料的导热系数测试方法众多,但由于GDL被测样品要在上述加载压力下进行测试,有些方法并不适合。合适的测试方法基本上分为稳态法和瞬态法两类。3.1. 稳态法3.1.1. 稳态热流计法 对于薄膜和薄层材料厚度方向导热系数的测试,最常用的方法是A-S-T-M D5470[2]。由于这种方法基于稳态热流测量,所以通常称之为保护热流计法或恒定热流法。另外,由于这种方法可以对被测样品加载可控的压缩力和对接触热阻进行测量,使得这种方法在大多数GDL厚度方向导热系数测量中得到应用[3,4,5]。图3-1 气体扩散层(GDL)厚度方向导热系数测量装置示意图 如图3-1所示,在稳态热流计法中,GDL样品夹在上下两个热流计棒之间。上热流计顶部与热板接触,下热流计棒底部与冷板接触,因此通过柱形棒轴线方向从顶部到底部存在连续的热流,实验装置也设计成热量仅允许沿轴向传递。通过温度传感器测量棒上的温度分布梯度(如图3-1所示,并排放置,在顶部和底部棒上具有相同间隔),施加到GDL样品上的压缩载荷也通过负载装置控制。在达到稳态条件下,分别测量流经样品的热流、样品厚度方向上的温差和样品厚度,就可根据稳态傅立叶传热定律计算得到GDL样品厚度方向上的导热系数。3.1.2. 准稳态法 准稳态法是一种介于稳态和瞬态方法之间的一种导热系数测试方法,在板状被测样品的一面线性升温和降温过程中,在一维热流边界条件下,样品的冷热面温差会逐渐趋于一种相等状态,这个动态过程中的稳态阶段,就称之为准稳态。通过准稳态下的测量可确定被测样品导热系数随温度的实时变化曲线,准稳态法导热系数测试所对应的标准测试方法为A-S-T-M E2584[6]。 准稳态法的测量原理如图3-2所示,Zamel等人[7]采用准稳态法对用作GDL的碳纸在厚度方向的导热系数进行了测量,并测量了温度、压缩和PTFE加载对碳纸厚度方向导热系数的综合影响。在测试中所用的样品材料为日本东丽TPGH-120型号的碳纸,单张碳纸的厚度为370μm,被测样品由6层碳纸组成,总厚度为2.22 mm。测试温度范围为-50~120℃,压缩力大小最大为1.6 MPa。如所推测的那样,在碳纸未经处理和经PTFE处理过的不同情况下,随着压缩增加,导热系数增加。此外,他们还观察到温度的升高导致厚度方向导热系数提高。这种行为与面内导热系数研究[8]的测量结果形成对比,表明碳纤维的热膨胀具有方向依赖性。图3-2 准稳态法GDL厚度方向导热系数测量原理图3.1.3. 稳态法应用中存在的问题和局限性 目前GDL厚度方向导热系数测量的大多数都是采用稳态测量方法,从文献报道上来看基本都是采用自行搭建的测试仪器。稳态法的最大特点是原理模型简单,这往往误导了很多此方法的使用者。因为稳态法原理模型所要求的边界条件非常苛刻且实现难度大,要做到对薄膜类材料导热系数准确测量需要非常精密的加工制造和复杂的校准过程,所以很多国外商品化稳态法测试仪器往往很昂贵,而这些往往是自行搭建仪器最容易忽略的关键内容,由此带来的结果就是测试数据波动性大和误差大,不同文献往往会得出相反的结论。 迄今为止,已经尝试了实验性努力以使用稳态法了解压缩对厚度方向导热系数的影响。用稳态法Khandelwal和Mench[3]测量了温度在+26~+73℃范围内对TORAY碳纸导热系数的影响,他们报告了导热系数随温度升高而降低。他们的测量是在2MPa的压缩力下进行,该压缩力大小代表着接触热阻最小化的压力。在同一项研究中,他们还测量了Teflon对SIGRACET碳纸处理的影响,并表明在碳纸上添加PTFE会大大降低其导热系数。 在文献[9~16]中还研究了压缩和添加PTFE对多个制造商碳纸的总导热系数的影响,观察到的一般趋势是厚度方向导热系数随着压缩压力的增加而增加,这主要归因于碳纤维之间总接触热阻的降低。在Burheim等人的研究中[11],他们研究了压缩、厚度、PTFE和液态水对碳纸的厚度方向导热系数的影响,他们报告说,添加PTFE会导致整体导热系数降低,而压缩和液态水会导致这种性能提高。此外,他们的主要观察之一是具有不同厚度的TORAY纸显示出不同的导热性,他们将这一发现主要归功于这种碳纸的制造过程,而且他们假设较厚的样品是通过将较薄的样品堆叠在一起而制成的。 在Nitta等人的研究中[16]报道了,尽管施加的压力高达5.5MPa,但发现TORAY碳纸的导热系数与压缩压力无关,他们认为这种趋势主要是由于通过空气的热传递引起的,尽管其导热系数低于固体碳纤维的导热系数。值得注意的是,根据TORAY材料的规格参数,不考虑纸张厚度时,TORAY碳纸厚度方向导热系数在室温下为1.7 W/mK。没有关于TORAY所使用的测量方法的公开信息,此外,在已发表的文献中关于获得该值所需的压缩压力存在很大差异。例如,根据Khandelwal和Mench和Burheim等人的研究[8,11],压缩压力对整体导热系数有显著影响,而在参考文献中可以看出这种情况并非如此[17~20]。 通过对大量文献进行分析,发现在气体扩散层(GDL)厚度方向热导率测试中很多研究机构选择稳态法测量导热系数,主要出于以下几方面的考虑: (1)同时兼顾气体扩散层样品面内方向导热系数的测试。 (2)同时兼顾气体扩散层样品厚度方向电导率的测试。 (3)可进行仪器结构扩展以兼顾薄膜样品面内方向电导率和导热系数的测试。 由于在稳态法测试仪器研制过程中,缺乏对测试模型和边界条件的深刻理解,缺乏仪器设计和高精度制造的能力,缺乏校准和考核仪器的技术手段,以及稳态法自身存在的局限性,这些都会造成稳态法测试仪器对薄膜导热系数测量产生较大误差,使得薄膜热物理性能变化规律很容易淹没在仪器的系统误差内。 纵观各种稳态法测试仪器,在薄膜材料厚度方向导热系数测试应用中普遍存在的问题以及测试方法固有的局限性主要表现在以下几个方面。 (1)温度传感器的选择:温度测量的准确性差是目前稳态法薄膜导热系数测量的最严重问题。温度测量涉及到流经薄膜样品厚度方向热流测量和薄膜样品厚度方向上两个表面上的温度差,因此温度测量对导热系数和热阻测量精度有着直接影响。尽管在稳态法中温度测量可以是相对形式(温差值),但对温度传感器的灵敏度、稳定性和一致性要求非常高。绝大多数自制稳态法仪器普遍采用细径铠装热电偶进行测温,采用细径主要是为了减少铠装热电偶金属套管带来的侧向散热损失。而热电偶是一种测温精度较差的温度传感器,在常温附近更容易引起较大误差,所以热电偶的测温精度根本无法满足要求。但如果选择精度合适的电阻温度传感器,则会增大传感器尺寸,带来更大的定位误差,同时会增加传感器自身导热带来的散热损失。 (2)温度传感器的校准和配套措施:温度传感器除了在安装前需要进行自身校准之外,因为温度传感器还涉及到热流测量和样品表面温度的推算,安装后的温度传感器还需要进行一系列的在线校准来对传感器和装置做出准确的评估和合理的修正。另外,为了防止温度传感器引线带了的侧向热损,需要配套专门用于热电偶引线的热防护装置,这势必使得整个测量装置非常复杂。A-S-T-M D5470只是给出了原则性的规定,并没有详细的描述,这方面内容在A-S-T-M C177中有着详细描述以及试验考核验证过程。 (3)对于薄膜厚度方向导热系数测试,薄膜样品厚度,特别是在线受压时的厚度要求均匀性要好,这就对测量装置的机械移动机构和在线厚度测量机构提出非常高的要求,位移、平行度和位移测量至少要达到微米量级精度,否则很容易在加载压力过程中使得薄膜样品产生倾斜而带来很大的热阻和导热系数测量误差。同时,还需要测试仪器在整个生命周期内始终保持这个高精度。 (4)综上所述,可以将稳态法导热系数和热阻测量装置等效看作是一个精度更高的大号螺旋千分卡尺,位移及其厚度测量精度至少优于10微米,而且还要保证平行度,同时还要布置上多只温度传感器及其主动和被动热防护装置。所有这些都会使得相应的稳态法测试仪器较为复杂,在选材、设计和加工制作中要十分谨慎,并经过一系列复杂的校准和考核试验后,仪器才能正常使用。目前我们看到的国内外大多数自制的稳态法测试仪器,包括国内一些仪器厂商生产的一些低价的稳态法测试仪器,只能属于教学类仪器,根本经不起规范的考核验证的检验,无法真正在科研生产中进行准确测量,使得很多材料特征及其变化规律往往淹没在巨大的测试误差范围内。3.2. 瞬态法 瞬态法不同于稳态法需要人为加载一个较大的温度梯度,瞬态法测量时只是在稳态样品上施加一个1℃左右的微小温度扰动,测量由于温度扰动所引起的温度幅度或相位变化,测试过程更快捷,测试边界条件更接近于薄膜材料的真实使用环境,直接得到的测量结果往往是热扩散系数。尽管瞬态法理论模型和数据处理十分复杂,但测量装置十分简单,可以直接放置在各种实际应用环境中进行测试,特别适用于老化过程中薄膜材料性能的实时衰减考核。 在ISO 22007标准测试方法中,比较全面的对各种瞬态法做出了规定。但针对气体扩散层(GDL)厚度方向导热系数在压力加载过程中的测试,比较合适的瞬态法是温度波法和激光闪光法。由于瞬态热线法和平面热源法测量的是体积导热系数,无法明确测量厚度方向导热系数,并不适合各向异性GDL厚度方向导热系数测试。3.2.1. 温度波法 ISO 22007-3规定了一种温度波分析方法[21],用于确定薄膜和塑料板在整个厚度方向上的热扩散系数。温度波法是一种通过测量样品前后表面之间温度波的相移来测量薄而扁平样品厚度方向热扩散系数的方法。使用在样品两个表面上溅射或接触的电阻器,一个作为加热器,通过交流焦耳加热产生温度波,另一个作为温度计来检测温度波。 ISO 22007-3中给出了温度波法测量装置示意图,如图3-3所示,同时还给出了直接溅射到薄膜样品前后表面上的加热器和传感器元件的示例,如图3-4所示。 图3-3 温度波法热扩散系数测量装置示意图图3-4 加热器和传感器单元示例 从上述描述中可以看出,温度波法测量装置包括彼此面对的微加热器和温度传感器,样品安装在它们之间。向加热器提供弱的正弦电功率信号,在样品表面上产生温度波。温度传感器是一种高灵敏度电阻传感器,它使用前置放大器在将弱信号进入锁相放大器之前对其进行放大。观察到的温度信号是激发温度波和背景温度信号的混合,例如环境的温度。在交流测量中,锁定放大的一个优点是能够提取和分析信号中仅一个指定频率分量的变化,抵消室温变化的影响(误差的主要来源)以及噪声成分实现高灵敏度测量。通过将实际施加的温度波幅度限制在1℃以内或更低,可以有效地抑制对流和辐射,并确保几乎不损坏样品。此外,如果采用极小的传感器尺寸则可识别更小样品区域内的热扩散系数。 由此可以看出,在样品的夹持、厚度控制和测量方面,温度波法与稳态法基本相同,温度波法也可以在测量过程中对样品加载一定的压力,但温度波法则规避了稳态法温度和热流测量方面的复杂问题,并采用交流加热和锁相放大技术可以有效的提取测量信号和减少误差,可以对薄膜材料进行高灵敏测量。 温度波法对薄膜热性能测试有着明显优势,Morikawa和Hashimoto[22]采用此方法对芳香族族聚酰亚胺薄膜厚度方向热扩散系数进行了测量,获得了10~570K温度范围内厚度范围为0.1~300μm的薄膜热扩散系数。 但从图3

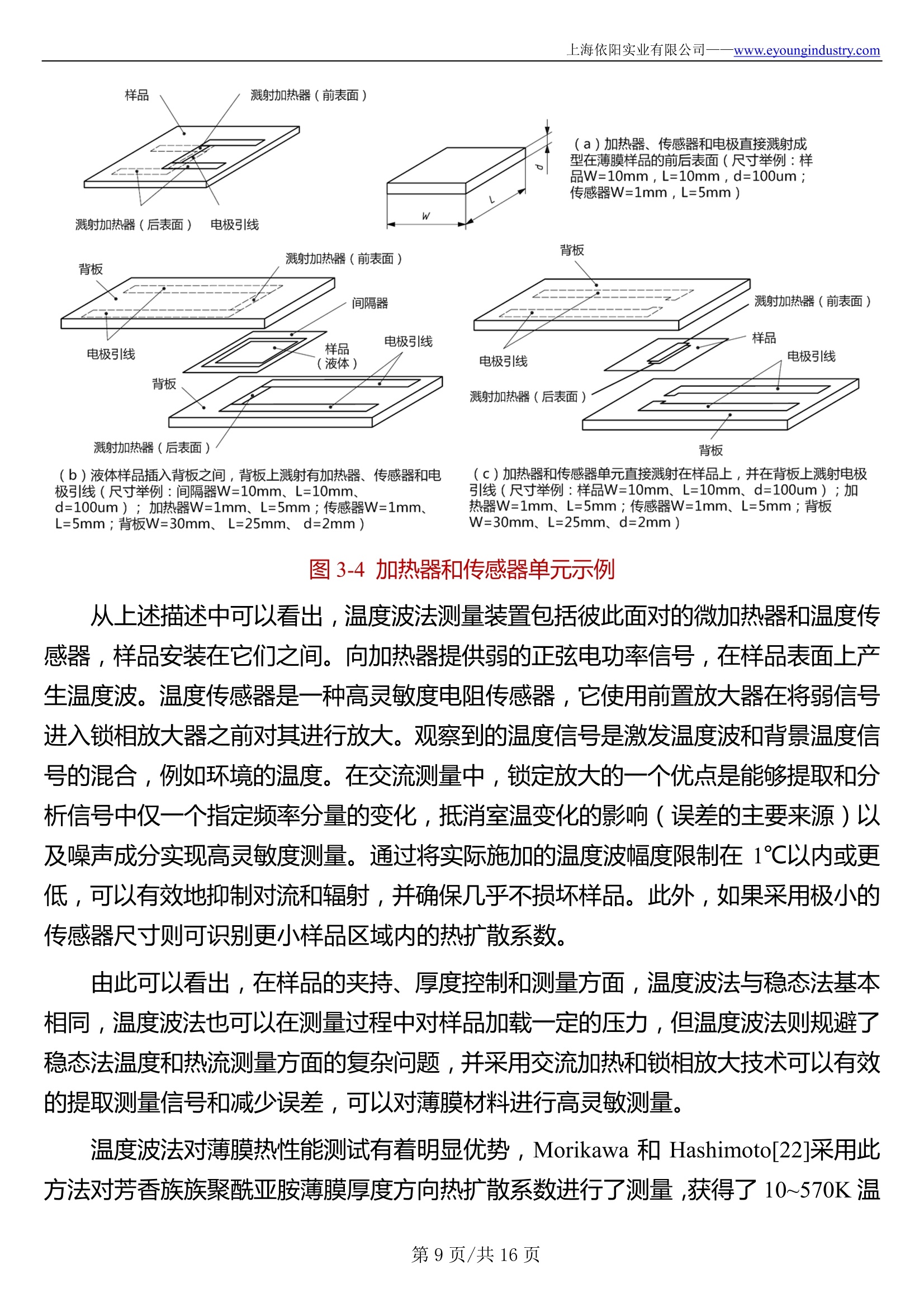

4所示的样品制备中可以看出,需要在薄膜样品的两个表面上进行繁琐的溅射工艺处理,这明显制约了温度波法的广泛应用,这也是ISO 22007-3温度波法标准颁布这么多年来一致没有推广使用的主要原因。3.2.2. 激光闪光法 在ISO 22007-4对激光闪光法也做出的规定[23]。激光闪光法的原理是使用短能量脉冲(通常由激光提供)照射样品的正面,并使用红外探测器记录样品背面的后续温度升高。从样品背面的温度-时间曲线的形状和样品厚度,可以确定样品的热扩散率。对于具有多孔或透明性质的薄膜材料,它们必须在测试前进行涂覆以确保分别在前后面进行吸收和发射。激光闪光法测量原理和样品表面处理如图3-5所示。图3-5 激光闪光法测量原理和样品表面处理示意图 激光闪光法最大的特点是非接触测量,很容易进行各种温度下的测试,因此激光闪光法在薄膜热物理性能测试中应用十分广泛。但对于气体扩散层(GDL)这种特殊薄膜材料的测试,采用激光闪光法则存在以下问题: (1)气体扩散层(GDL)是一种多孔材料,相对于激光而言属于透光材料,在采用激光闪光法测试是需要对GDL样品进行表面处理,需要镀金和喷涂石墨来进行遮光处理,但这样的样品表面处理会使涂层材料通过孔隙进入GDL样品而对测量结果带来严重影响。 (2)GDL薄膜材料需要在可控压力加载情况下进行测试,而普通的激光闪光法测量装置并不具备压力加载和控制能力,由此使得激光闪光法很少用于GDL导热系数的测试。3.2.3. 瞬态法特点和应用中存在的问题 在薄膜材料热性能测试方面,稳态法与瞬态法有着明显区别和各自的显著特点。 稳态法是基于温度和热流处于不随时间变化的稳定状态下进行测试的一种方法,测量薄膜材料热性能基本是基于较厚块体样品的测试软硬件体系。而在薄膜材料稳态法测试过程中,由于样品厚度的减小,相应的被测信号(如温度和热流)相应的也会变小,这使得在块体样品测试中一些并不明显的问题得到了放大和凸出,如温度传感器精度、热损影响和测量表面精度等。为了解决因样品变薄所带来的一系列问题,就需要增加相应的辅助措施来保证测试满足边界条件,从而造成测试设备整体十分复杂,并需要进行一系列的校准验证考核试验,但效果并不十分明显。从另一个方面来看,稳态法是在块体材料热性能基础上发展起来的测试方法,对于较大尺寸的块体样品测试技术非常成熟和稳定。为了进行薄膜材料测试,在稳态法上做的任何工作都是在挖掘稳态法的潜力,是对稳态法测试能力区间的下限进行进一步的拓展,但毕竟是测试能力下限,受到了稳态法自身的制约,这种扩展空间十分有限且效果很难保证。这也是市场上没有可用于薄膜材料热性能测试仪器的主要原因。 瞬态法与稳态法恰恰相反,瞬态法是基于样品材料对热激励动态响应的一种测试方法,被测样品越薄,对热激励的响应越快,所以瞬态法的核心是检测物理量随时间变化快慢的问题。同时,在被测样品对热激励的快速响应过程中,周围环境和其他边界条件的影响反而变得很小,这就是瞬态法测试设备往往比较简单的主要原因。最主要的是,随着技术的发展,块体样品(特别是薄膜材料)对热激励的动态响应时间,在当前的电子检测技术面前都不属于快速测量范畴,采用目前的各种电子技术手段很容易对热激励响应进行快速和准确测量。从另一方面理解,就是针对材料的热性能测试,瞬态法可以针对不同被测样品厚度范围(响应时间)采用相应响应频率范围的电子仪器和设备来实现准确测量,而目前电子仪器设备的测试能力要远远超过薄膜材料热性能测试的需求。这就是瞬态法自身的最大优势,同时也是目前市场上薄膜材料热性能测试仪器大多采用瞬态法的主要原因。 瞬态法与稳态法一样,在实际应用中都存在以下几方面的共性问题: (1)在线厚度的均匀性和准确测量问题:样品尺寸越大,样品厚度越小,厚度均匀性越难保证。稳态法由于要布置多只温度传感器而使得样品面积尺寸没有多少减少余地,所以在厚度均匀性保证上有一个极限值。但瞬态法在样品尺寸变化上则有很大空间,瞬态法可以根据激励源和探测器的尺寸来改变样品尺寸大小,样品可以做到很小尺寸,如激光闪光法样品尺寸可以做到直径5~12mm,温度波法样品尺寸还可以更小,由此使得瞬态法更容易保证样品厚度的均匀性以及在线准确测量。 (2)接触热阻问题:无论是稳态法还是瞬态法,测量中都会面临接触热阻问题,在薄膜材料测试中会更为明显。稳态法解决接触热阻问题是通过测量一系列相同材质和表面状态但厚度不同的样品,通过测试结果推算出接触热阻。但对于薄膜材料而言,一系列不同厚度薄膜样品很难加工制作,另外薄膜厚度均匀性问题也会造成接触热阻测量误差很大。因此无论是稳态法还是瞬态法,采用变厚度测量方法测试接触热阻只能算是一种无奈之举。在瞬态法测试过程中,可以将接触热阻看作是另一种材质的样品薄膜,整个测试模型就可以看作是一个多层薄膜结构的测试问题。只要采用瞬态法测量结果推算出各分层样品的热性能参数,就可以消除接触热阻的影响。随着瞬态法理论模型的发展,目前已经找到多层结构求解的技术途径,还需要进一步的模拟计算和试验考核以验证此方法的准确性和可靠性。 (3)多层膜问题:大多数薄膜材料在实际应用中都是沉积在基材上,或是与其他薄膜材料进行复合后使用,呈现单层结构并能用于测量的薄膜材料很少,因此更有应用价值的是多层膜的测试问题,特别是对于多层膜样品要能够测试出各个单层薄膜的热物性参数,同时还要考虑压缩力等外部环境条件。多层膜问题与接触热阻问题类似,核心都是一个根据瞬态法测量结果求解单层膜信息的科学问题。4. 瞬态法测试技术的深入研究 从上述瞬态法特点和存在问题中可以看出,对于薄膜材料,特别是对于质子交换膜燃料电池气体扩散层薄膜材料,瞬态法测试中很大的问题是要对每个被测气体扩散层样品进行表面加工和处理,这显然会增大测试的难度和工作量。如果样品材料的刚度不够而发生皱着和弯曲,则会很难制造合适的被测薄膜样品,因此薄膜测试中被测样品的制作和提取一直是个比较棘手的问题。 我们通过分析,对瞬态法测试技术进行了更深入的研究,特别是在被测样品环节提出了一种新的试验方法。这种新方法就是不在被测样品上进行任何处理,将原来对样品表面的处理转移到两片基材上,通过两片基材把被测样品夹持在中心位置来达到样品表面处理的相同效果。新方法的原理如图4-1所示。图4-1 瞬态法新型模型原理示意图 针对不同的瞬态测试方法,这种改进后的瞬态法模型可以有不同结构形式,并具有以下几方面的功能和特点: (1)对于温度波法而言,基体就相当于图3-4中的背板,可以将加热器、探测器和电极引线直接溅射在背板上,然后将被测薄膜样品加持在两块背板之间。这样避免了对被测样品的表面处理,通过已经制作成型的背板对各种样品进行测试。 (2)不对样品进行表面处理,可以避免直接在样品表面进行沉积涂层过程中涂层材料进入多孔薄膜对测量结果的影响,这对于气体扩散层这种多孔材料的导热系数测试尤为重要。 (3)对于激光闪光法而言,基体材料为刚性透明材料,激励层和探测层为沉积在基体材料表面的金属材料,然后表面在喷涂石墨层。这相当于将以往对透明样品的表面处理形式挪用到对基体材料的表面惊醒处理。作为激励源的激光脉冲经过透明的基体材料照射到激励层使得激励层温度快速升高,同时热量穿过被测样品到达探测层。探测层的温度变化透过透明基体被探测器检测,这个测试过程与普通激光闪光法完全相同,不同的是要考虑热量在多层结构中的传递,而不是以往那样仅有被测样品一层。在实际薄膜激光闪光法测试过程中,经过表面处理后的样品,也应该按照多层结构进行数据处理才能真正得到薄膜样品的测量结果。 (4)采用新型结构形式的激光脉冲法,同样规避了每次测试薄膜样品都需要进行表面处理的繁琐程序,做多每次需要再在基体表面喷涂石墨以增加发射率。 (5)从理论上来说,激光闪光法也可以看作是温度波法的一种特殊形式,普通温度波法是周期性热激励和周期信号检测,而激光闪光法则是单脉冲式的热激励和单个温升信号检测。因此,如果将激光单脉冲激励源更换为连续激光加周期性调制,使得经过激光束按照一定周期对激励层进行加热,这就相当于温度波法,但可以实现非接触测量。 总之,采用瞬态温度波法可以很好的进行压缩环境下薄膜材料的热物性测试。如果能解决多层模型的单层热性能参数的提取问题,解决接触热阻的影响,温度波法将更为准确和实用,同时也为激光闪光法开辟了更广泛的应用领域。5. 参考文献略

确定

还剩14页未读,是否继续阅读?

上海依阳实业有限公司为您提供《薄膜中导热系数、热扩散系数、热导率、热扩散率检测方案(导热仪)》,该方案主要用于其他中导热系数、热扩散系数、热导率、热扩散率检测,参考标准--,《薄膜中导热系数、热扩散系数、热导率、热扩散率检测方案(导热仪)》用到的仪器有超短脉冲闪光法薄膜热性能测定仪、下落法中温量热仪/比热容测定仪

推荐专场

差示扫描量热仪(DSC/DTA)

更多

相关方案

更多

该厂商其他方案

更多