方案详情

文

真空的必要性

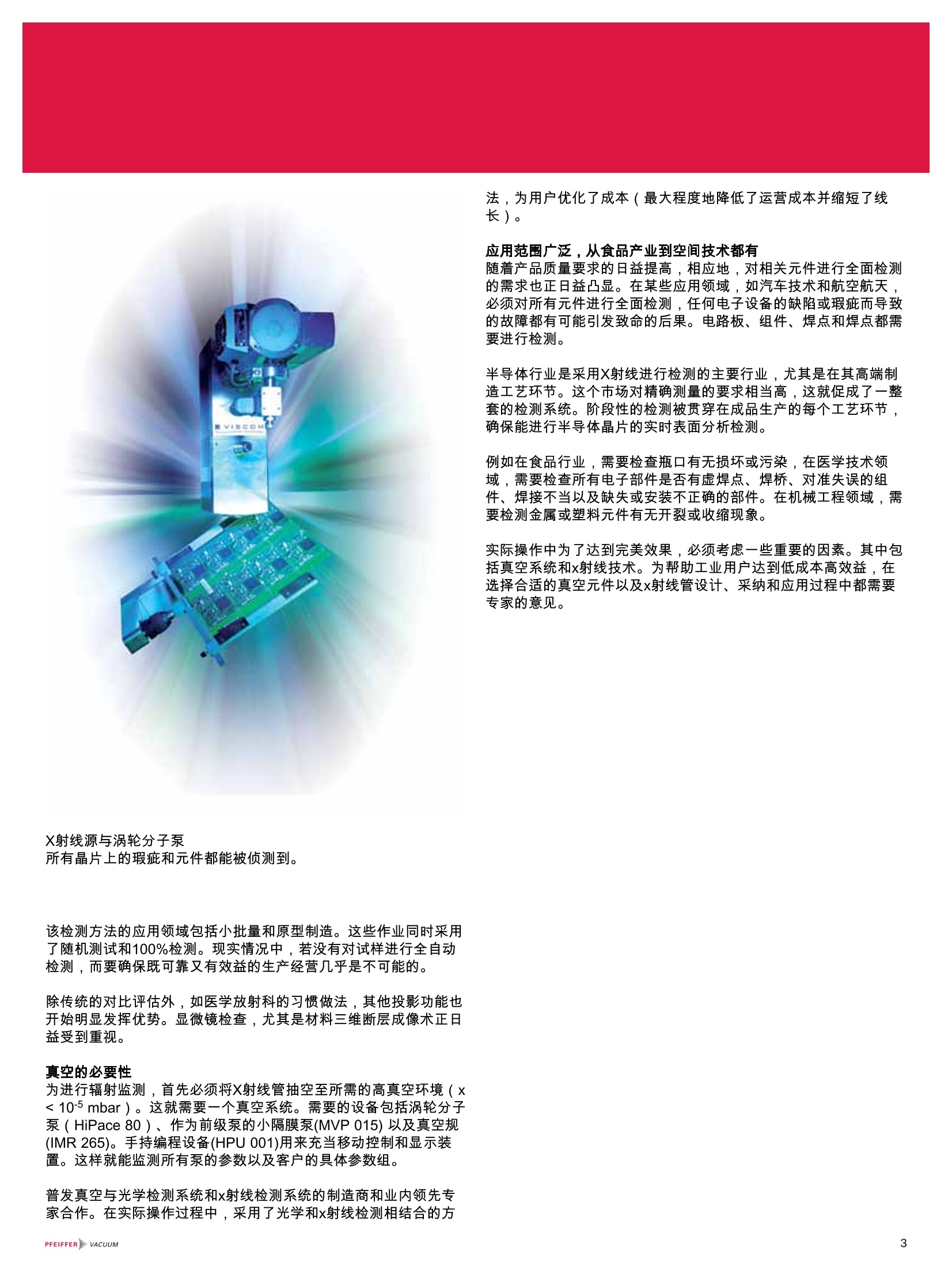

为进行辐射监测,首先必须将X射线管抽空至所需的高真空环境(x< 10-5 mbar)。这就需要一个真空系统。需要的设备包括涡轮分子泵(HiPace 80)、作为前级泵的小隔膜泵(MVP 015) 以及真空规(IMR 265)。手持编程设备(HPU 001)用来充当移动控制和显示装置。这样就能监测所有泵的参数以及客户的具体参数组。

普发真空与光学检测系统和x射线检测系统的制造商和业内领先专家合作。在实际操作过程中,采用了光学和x射线检测相结合的方法,为用户优化了成本(最大程度地降低了运营成本并缩短了线长)。

应用范围广泛,从食品产业到空间技术都有

随着产品质量要求的日益提高,相应地,对相关元件进行全面检测的需求也正日益凸显。在某些应用领域,如汽车技术和航空航天,必须对所有元件进行全面检测,任何电子设备的缺陷或瑕疵而导致的故障都有可能引发致命的后果。电路板、组件、焊点和焊点都需要进行检测。

半导体行业是采用X射线进行检测的主要行业,尤其是在其高端制造工艺环节。这个市场对精确测量的要求相当高,这就促成了一整套的检测系统。阶段性的检测被贯穿在成品生产的每个工艺环节,确保能进行半导体晶片的实时表面分析检测。

例如在食品行业,需要检查瓶口有无损坏或污染,在医学技术领域,需要检查所有电子部件是否有虚焊点、焊桥、对准失误的组件、焊接不当以及缺失或安装不正确的部件。在机械工程领域,需要检测金属或塑料元件有无开裂或收缩现象。

实际操作中为了达到完美效果,必须考虑一些重要的因素。其中包括真空系统和x射线技术。为帮助工业用户达到低成本高效益,在选择合适的真空元件以及x射线管设计、采纳和应用过程中都需要专家的意见。

方案详情

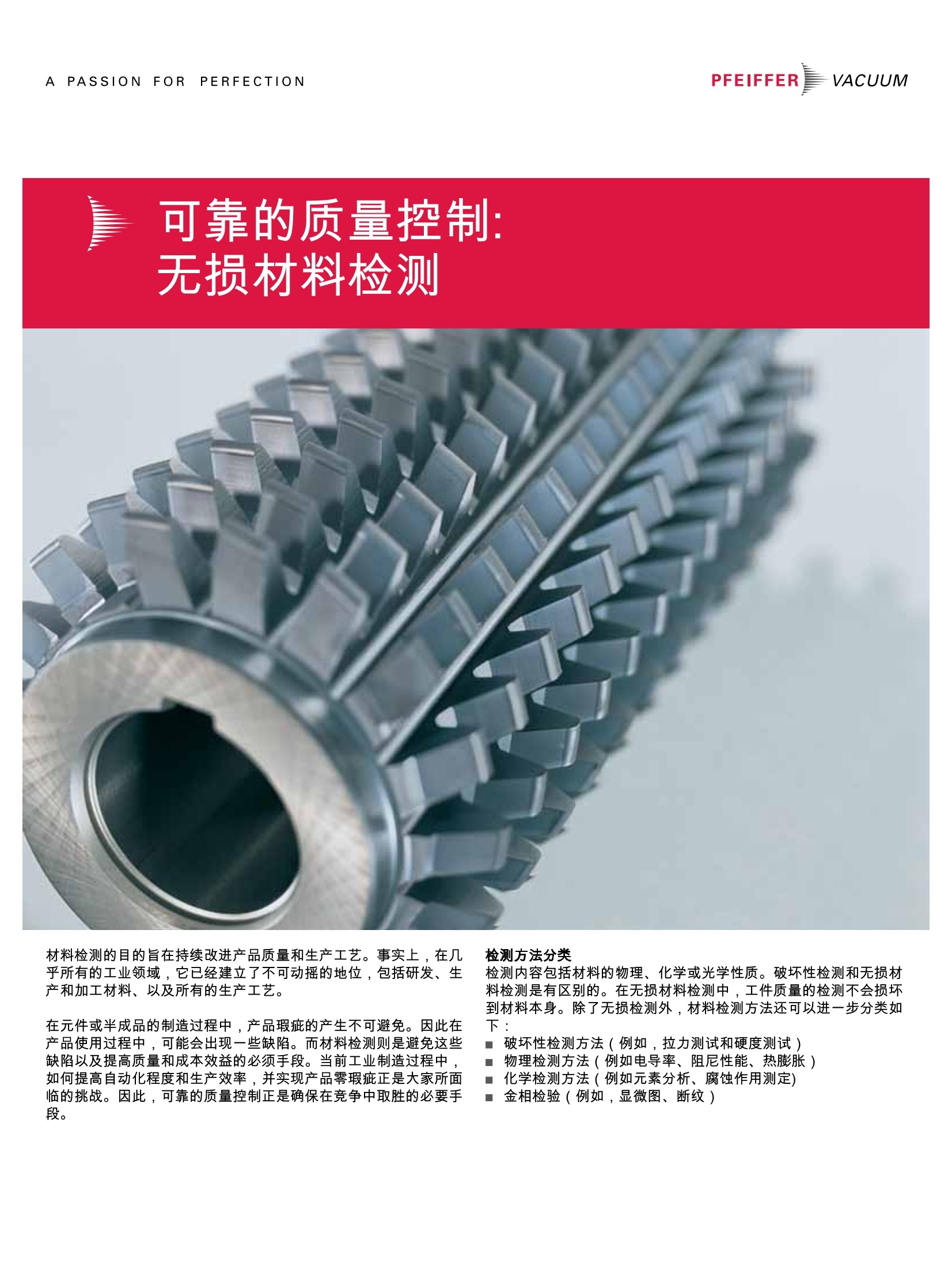

PFEIFFER 一VACUUMA PASSIONFOR PERFECTION 检测方法分类 材料检测的目的旨在持续改进产品质量和生产工艺。事实上,在几乎所有的工业领域,它已经建立了不可动摇的地位,包括研发、生产和加工材料、以及所有的生产工艺。 在元件或半成品的制造过程中,产品瑕疵的产生不可避免。因此在产品使用过程中,可能会出现一些缺陷。而材料检测则是避免这些缺陷以及提高质量和成本效益的必须手段。当前工业制造过程中,如何提高自动化程度和生产效率,并实现产品零瑕疵正是大家所面临的挑战。因此,可靠的质量控制正是确保在竞争中取胜的必要手段。 检测内容包括材料的物理、化学或光学性质。破坏性检测和无损材料检测是有区别的。在无损材料检测中,工件质量的检测不会损坏到材料本身。除了无损检测外,材料检测方法还可以进一步分类如下: 破坏性检测方法(例如,拉力测试和硬度测试) 物理检测方法(例如电导率、阻尼性能、热膨胀) 化学检测方法(例如元素分析、腐蚀作用测定) 金相检验(例如,显微图、断纹) 无损材料检测旨在研究待检测材料或元件的表面和/或内部,而不妨碍他们的进一步使用。这意味着可以实现所有元件的100%检测(例如整个生产流程)。与随机抽检相比,该方法实现了生产流程质量的提高。 无损检测利用材料的不同物理性质,采用不同的检测方法。 主要方法概述如下: 磁检测法 采用这种方法,相关材料必须是铁磁体。它可以测定裂缝、收缩、外界影响以及一般缺陷。但是,由于磁力线的影响,需要对纵向和横向裂缝进行分别检测。 毛细管检测法 毛细管检测法仅适用于测定表面裂缝。采用这种方法时,检测物体的表面涂上一层表面张力较低的液体。该液体会渗进表面的任何缝隙,之后将其从表面清除,再涂上一种被称为显影液的液体,这种液体会在紫外光下发出荧光,从而提供了一种简单的缺陷测定方法,但这种方法不能用于测定试样表面以下的裂缝。 超声波检测法 人类听觉可以识别到频率范围在16 Hz 到 20 kHz 之间的声音。而材料检测中采用的超声波频率范围在1到12MHz之间,因此人耳是听不见的。超声波的产生是通过向晶体施加高频交流电来实现的。这会改变晶体的厚度,并且晶体(石英、烧结材料)会在交流电的频率下开始振动。 晶体振动会产生邻近传播的超声波。 如果这些声波冲击不同介质(例如,钢/空气)之间的界面,它们会发生反射。超声波在不同介质之间的界面会发生反射。材料检测利用这一反射来测定缺陷。一种已知的方法是脉冲回波法。采用这种方法时,需安装一个发送器发射超声波并将它们“传输”至待检测材料。传输后,发送器随即就变成了接收器。此时,接收器会等待传输出去的超声波的回波返回。若不存在缺陷,则会接收一个“无误差”回波。若正检测的材料存在缺陷,则在示波器的帮助下会收到一个信号。在这种情况下,界面处的超声波反射(例如,收缩、开裂)不会发出“无误差”回波,从而测定出缺陷。 真空技术下的X射线检测 X射线检测法是基于1895年Wilhelm Conrad Rontgen发现的X射线,该方法利用了电磁波原理。一根X射线管被用来产生这种辐射。X射线管包含一个阴极和一个阳极,在两极中间施加一个高电压。阴极侧释放的电子高速撞击阳极,受撞击的阳极发出X射线。阳极采用的材料(例如,铜、铬、钴和钼)将决定该辐射的波长。此时,这一辐射就可以用来要照射检测的组件或材料。X射线管是该方法的核心。为获得最佳效果,需采用无波动且高度稳定的辐射强度。此外,也必须注意组件的最大辐射负荷。相关的检测结果会以x射线胶片的形式记录下来,可以看到不同的黑色强度代表不同的x射线辐射强度。接着图像处理程序将对x射线胶片进行数字化处理和采纳。此时就可以分析材料了。裂缝、收缩以及一般缺陷都可以被检测到。因此,质量监控可以在不破坏材料的前提下成为可能。 法,为用户优化了成本(最大程度地降低了运营成本并缩短了线长)。 应用范围广泛,从食品产业到空间技术都有 随着产品质量要求的日益提高,相应地,对相关元件进行全面检测的需求也正日益凸显。在某些应用领域,如汽车技术和航空航天,必须对所有元件进行全面检测,任何电子设备的缺陷或瑕疵而导致的故障都有可能引发致命的后果。电路板、组件、焊点和焊点都需要进行检测。 半导体行业是采用X射线进行检测的主要行业,尤其是在其高端制造工艺环节。这个市场对精确测量的要求相当高,这就促成了一整套的检测系统。阶段性的检测被贯穿在成品生产的每个工艺环节,1确保能进行半导体晶片的实时表面分析检测。 例如在食品行业,需要检查瓶口有无损坏或污染,在医学技术领域,需要检查所有电子部件是否有虚焊点、焊桥、对准失误的组件、焊接不当以及缺失或安装不正确的部件。在机械工程领域,需要检测金属或塑料元件有无开裂或收缩现象。 实际操作中为了达到完美效果,必须考虑一些重要的因素。其中包括真空系统和x射线技术。为帮助工业用户达到低成本高效益,在选择合适的真空元件以及x射线管设计、采纳和应用过程中都需要专家的意见。 X射线源与涡轮分子泵所有晶片上的瑕疵和元件都能被侦测到。 该检测方法的应用领域包括小批量和原型制造。这些作业同时采用了随机测试和100%检测。现实情况中,若没有对试样进行全自动检测,而要确保既可靠又有效益的生产经营几乎是不可能的。 除传统的对比评估外,如医学放射科的习惯做法,其他投影功能也开始明显发挥优势。显微镜检查,尤其是材料三维断层成像术正日益受到重视。 真空的必要性 为进行辐射监测,首先必须将X射线管抽空至所需的高真空环境(x<10-5 mbar)。这就需要一个真空系统。需要的设备包括涡轮分子泵( HiPace 80 )、作为前级泵的小隔膜泵(MVP015)以及真空规(IMR 265)。手持编程设备(HPU001)用来充当移动控制和显示装置。这样就能监测所有泵的参数以及客户的具体参数组。 普发真空与光学检测系统和x射线检测系统的制造商和业内领先专家合作。在实际操作过程中,采用了光学和x射线检测相结合的方 我们提供一站式真空解决方案 普发真空代表着为客户在世界范围内提供创新的、定制化的真空解决方案,完美的技术,全方位的支持和可靠的服务。 完整的产品线 从一个配件到复杂的真空系统:我们是唯一能提供完整的产品线和技术服务的供应商。 理论与实践的完美结合 得益于我们的专业技术和完善的培训体系!我们提供给您完整的生产技术提升方案和全球统一的一流的现场服务。 info@pfeiffer-vacuum.cn FEIFFERVACUUM FEIFFERVACUUM 材料检测的目的旨在持续改进产品质量和生产工艺。事实上,在几乎所有的工业领域,它已经建立了不可动摇的地位,包括研发、生产和加工材料、以及所有的生产工艺。在元件或半成品的制造过程中,产品瑕疵的产生不可避免。因此在产品使用过程中,可能会出现一些缺陷。而材料检测则是避免这些缺陷以及提高质量和成本效益的必须手段。当前工业制造过程中,如何提高自动化程度和生产效率,并实现产品零瑕疵正是大家所面临的挑战。因此,可靠的质量控制正是确保在竞争中取胜的必要手段。检测方法分类检测内容包括材料的物理、化学或光学性质。破坏性检测和无损材料检测是有区别的。在无损材料检测中,工件质量的检测不会损坏到材料本身。除了无损检测外,材料检测方法还可以进一步分类如下:■ 破坏性检测方法(例如,拉力测试和硬度测试)■ 物理检测方法(例如电导率、阻尼性能、热膨胀)■ 化学检测方法(例如元素分析、腐蚀作用测定)■ 金相检验(例如,显微图、断纹)无损材料检测无损材料检测旨在研究待检测材料或元件的表面和/或内部,而不妨碍他们的进一步使用。这意味着可以实现所有元件的100%检测(例如整个生产流程)。与随机抽检相比,该方法实现了生产流程质量的提高。无损检测利用材料的不同物理性质,采用不同的检测方法。主要方法概述如下:磁检测法采用这种方法,相关材料必须是铁磁体。它可以测定裂缝、收缩、外界影响以及一般缺陷。但是,由于磁力线的影响,需要对纵向和横向裂缝进行分别检测。毛细管检测法毛细管检测法仅适用于测定表面裂缝。采用这种方法时,检测物体的表面涂上一层表面张力较低的液体。该液体会渗进表面的任何缝隙,之后将其从表面清除,再涂上一种被称为显影液的液体,这种液体会在紫外光下发出荧光,从而提供了一种简单的缺陷测定方法,但这种方法不能用于测定试样表面以下的裂缝。超声波检测法人类听觉可以识别到频率范围在16 Hz 到 20 kHz 之间的声音。而材料检测中采用的超声波频率范围在 1 到 12 MHz 之间,因此人耳是听不见的。超声波的产生是通过向晶体施加高频交流电来实现的。这会改变晶体的厚度,并且晶体(石英、烧结材料)会在交流电的频率下开始振动。晶体振动会产生邻近传播的超声波。如果这些声波冲击不同介质(例如,钢/空气)之间的界面,它们会发生反射。超声波在不同介质之间的界面会发生反射。材料检测利用这一反射来测定缺陷。一种已知的方法是脉冲回波法。采用这种方法时,需安装一个发送器发射超声波并将它们“传输”至待检测材料。传输后,发送器随即就变成了接收器。此时,接收器会等待传输出去的超声波的回波返回。若不存在缺陷,则会接收一个“无误差”回波。若正检测的材料存在缺陷,则在示波器的帮助下会收到一个信号。在这种情况下,界面处的超声波反射(例如,收缩、开裂)不会发出“无误差”回波,从而测定出缺陷。真空技术下的X射线检测X射线检测法是基于1895年Wilhelm Conrad Röntgen发现的X射线,该方法利用了电磁波原理。一根X射线管被用来产生这种辐射。X射线管包含一个阴极和一个阳极,在两极中间施加一个高电压。阴极侧释放的电子高速撞击阳极,受撞击的阳极发出X射线。阳极采用的材料(例如,铜、铬、钴和钼)将决定该辐射的波长。此时,这一辐射就可以用来要照射检测的组件或材料。X射线管是该方法的核心。为获得最佳效果,需采用无波动且高度稳定的辐射强度。此外,也必须注意组件的最大辐射负荷。相关的检测结果会以x射线胶片的形式记录下来,可以看到不同的黑色强度代表不同的x射线辐射强度。接着图像处理程序将对x射线胶片进行数字化处理和采纳。此时就可以分析材料了。裂缝、收缩以及一般缺陷都可以被检测到。因此,质量监控可以在不破坏材料的前提下成为可能。该检测方法的应用领域包括小批量和原型制造。这些作业同时采用了随机测试和100%检测。现实情况中,若没有对试样进行全自动检测,而要确保既可靠又有效益的生产经营几乎是不可能的。除传统的对比评估外,如医学放射科的习惯做法,其他投影功能也开始明显发挥优势。显微镜检查,尤其是材料三维断层成像术正日益受到重视。真空的必要性为进行辐射监测,首先必须将X射线管抽空至所需的高真空环境(x< 10-5 mbar)。这就需要一个真空系统。需要的设备包括涡轮分子泵(HiPace 80)、作为前级泵的小隔膜泵(MVP 015) 以及真空规(IMR 265)。手持编程设备(HPU 001)用来充当移动控制和显示装置。这样就能监测所有泵的参数以及客户的具体参数组。普发真空与光学检测系统和x射线检测系统的制造商和业内领先专家合作。在实际操作过程中,采用了光学和x射线检测相结合的方法,为用户优化了成本(最大程度地降低了运营成本并缩短了线长)。应用范围广泛,从食品产业到空间技术都有随着产品质量要求的日益提高,相应地,对相关元件进行全面检测的需求也正日益凸显。在某些应用领域,如汽车技术和航空航天,必须对所有元件进行全面检测,任何电子设备的缺陷或瑕疵而导致的故障都有可能引发致命的后果。电路板、组件、焊点和焊点都需要进行检测。半导体行业是采用X射线进行检测的主要行业,尤其是在其高端制造工艺环节。这个市场对精确测量的要求相当高,这就促成了一整套的检测系统。阶段性的检测被贯穿在成品生产的每个工艺环节,确保能进行半导体晶片的实时表面分析检测。例如在食品行业,需要检查瓶口有无损坏或污染,在医学技术领域,需要检查所有电子部件是否有虚焊点、焊桥、对准失误的组件、焊接不当以及缺失或安装不正确的部件。在机械工程领域,需要检测金属或塑料元件有无开裂或收缩现象。实际操作中为了达到完美效果,必须考虑一些重要的因素。其中包括真空系统和x射线技术。为帮助工业用户达到低成本高效益,在选择合适的真空元件以及x射线管设计、采纳和应用过程中都需要专家的意见。

确定

还剩2页未读,是否继续阅读?

普发真空技术(上海)有限公司为您提供《材料中无损探伤检测方案(真空泵)》,该方案主要用于其他中无损探伤检测,参考标准--,《材料中无损探伤检测方案(真空泵)》用到的仪器有普发真空MVP系列隔膜泵

推荐专场

相关方案

更多

该厂商其他方案

更多