方案详情

文

本方案主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的传热模型,采用数值计算方法分析闪光法测试中的背温曲线测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择,其中更侧重于样品厚度对测量误差的影响以及样品厚度的正确选择。

方案详情

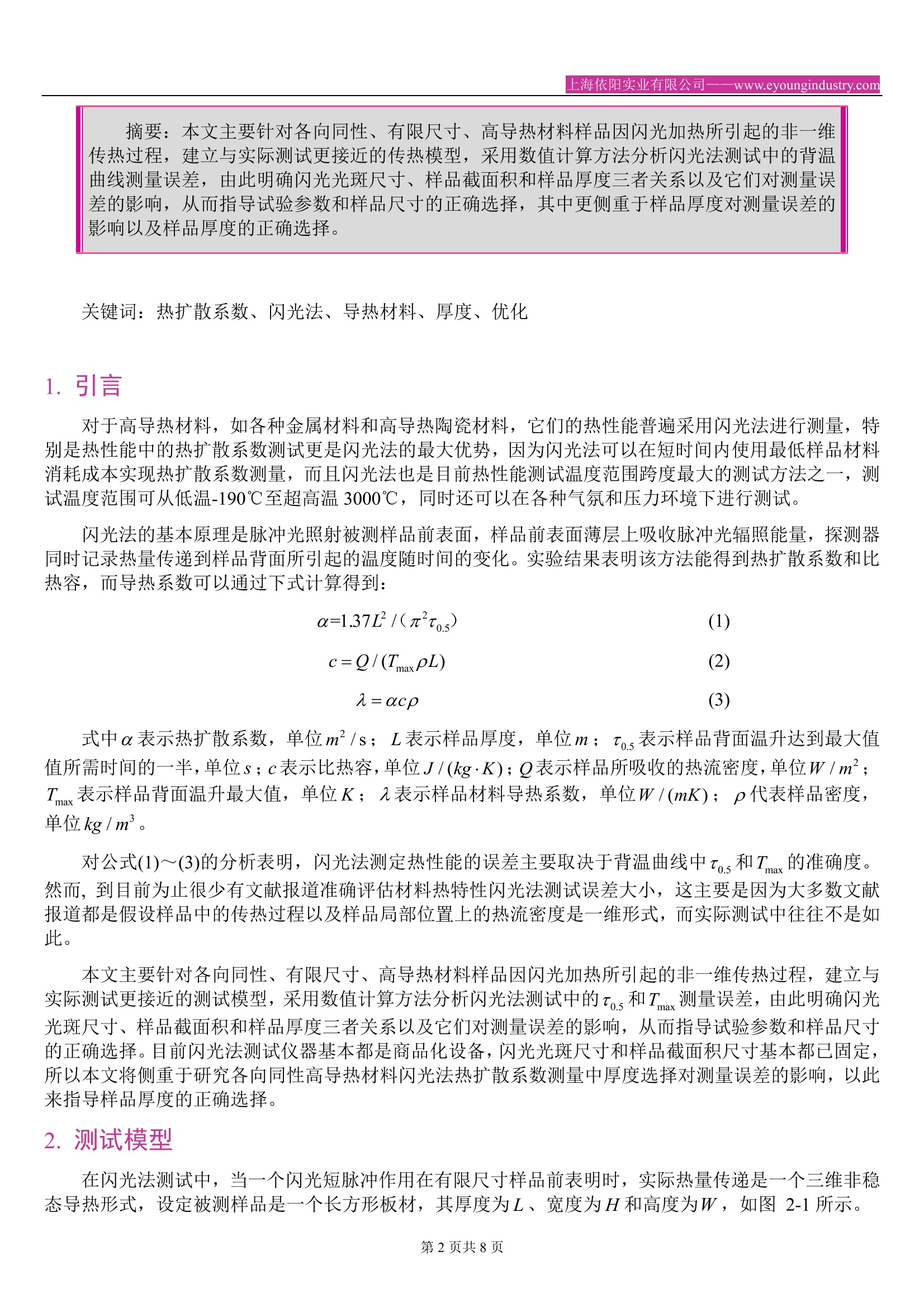

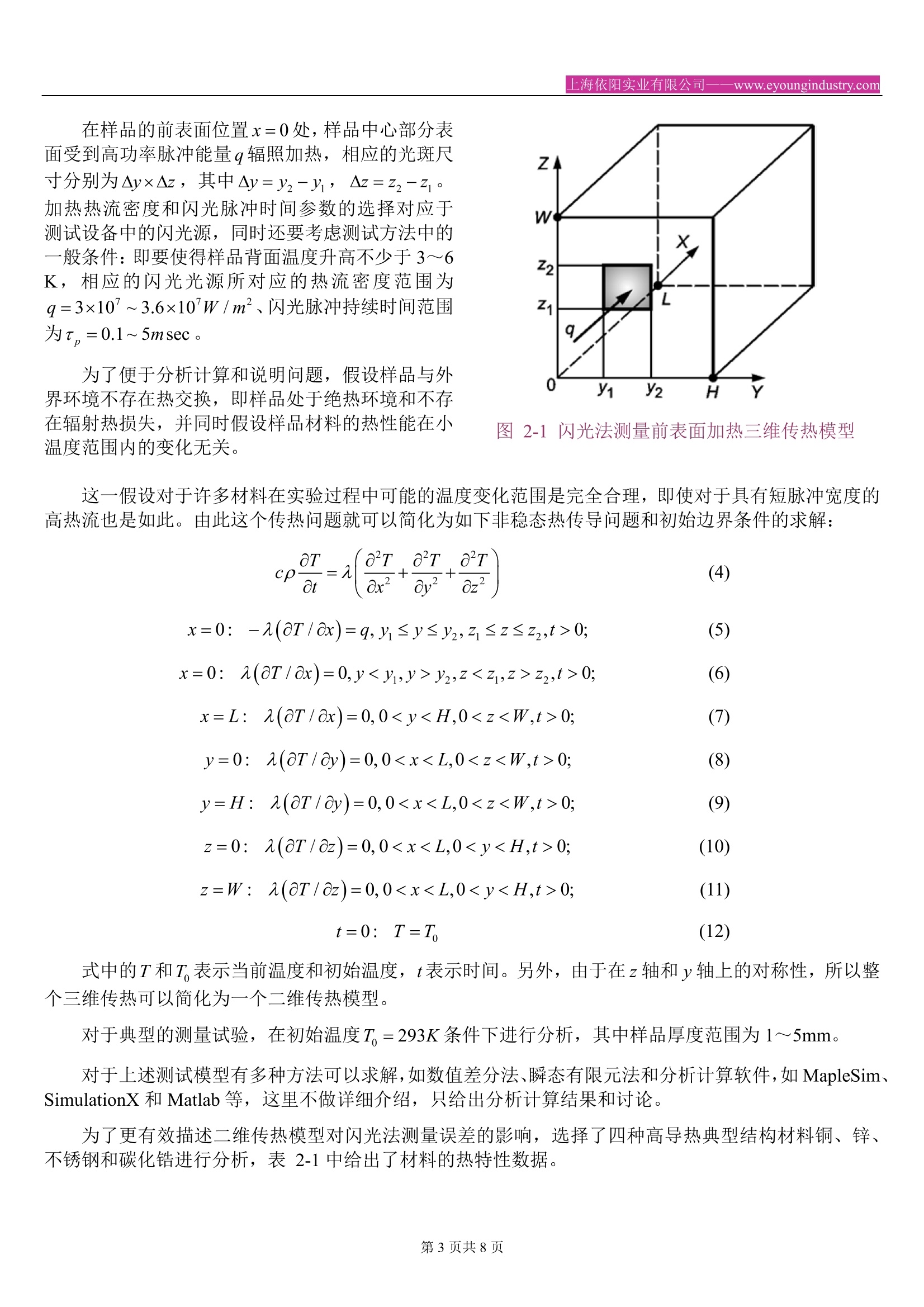

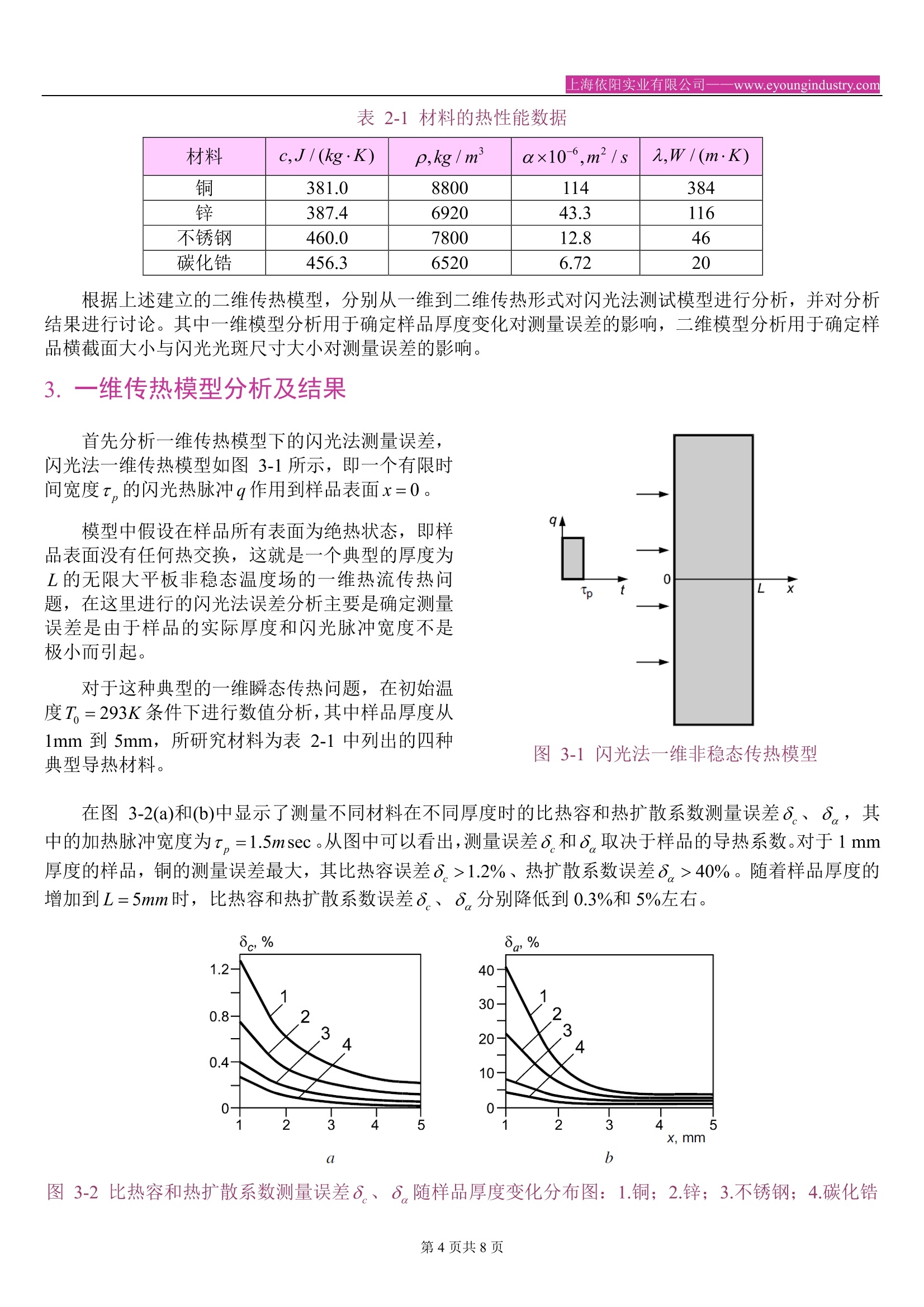

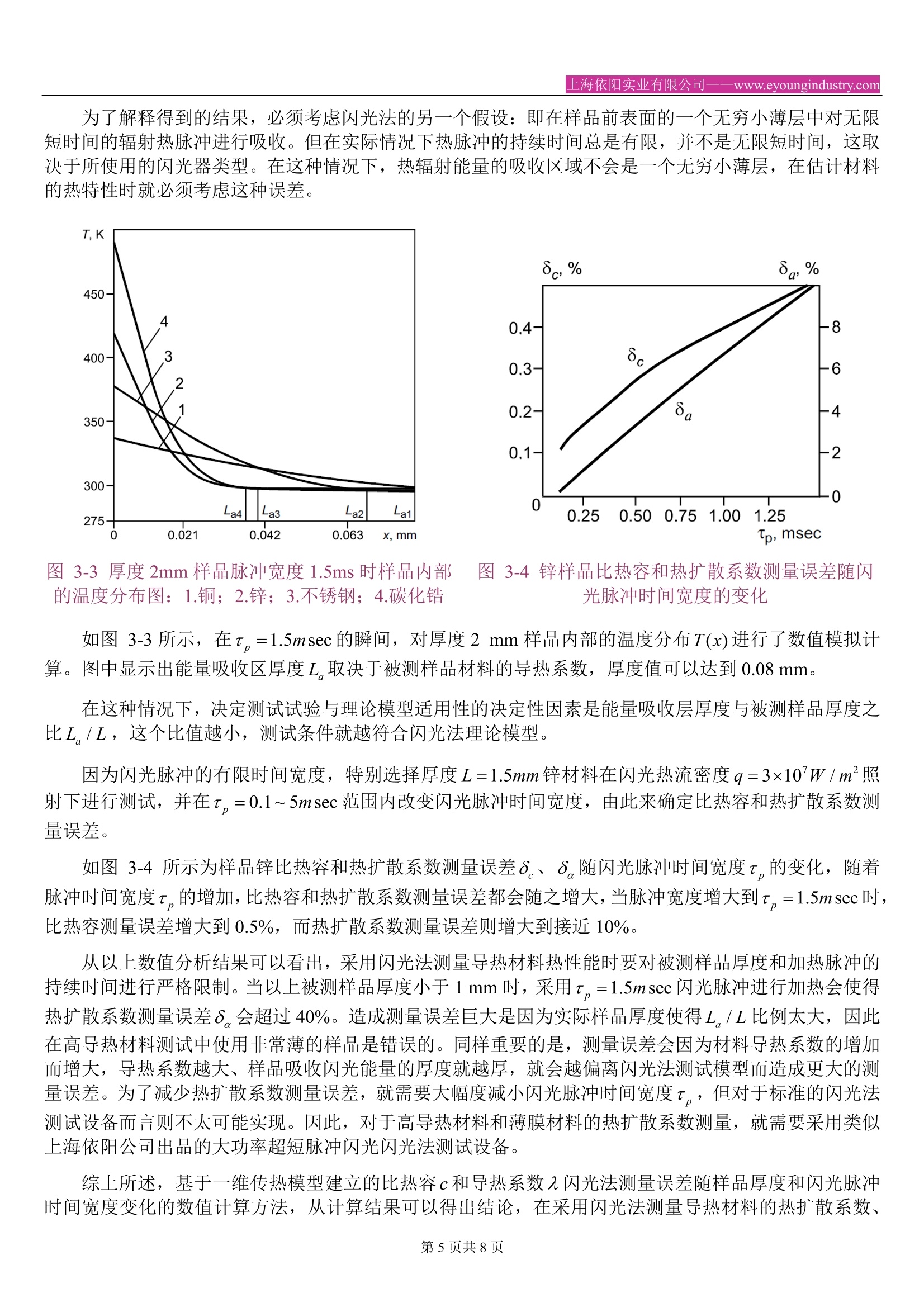

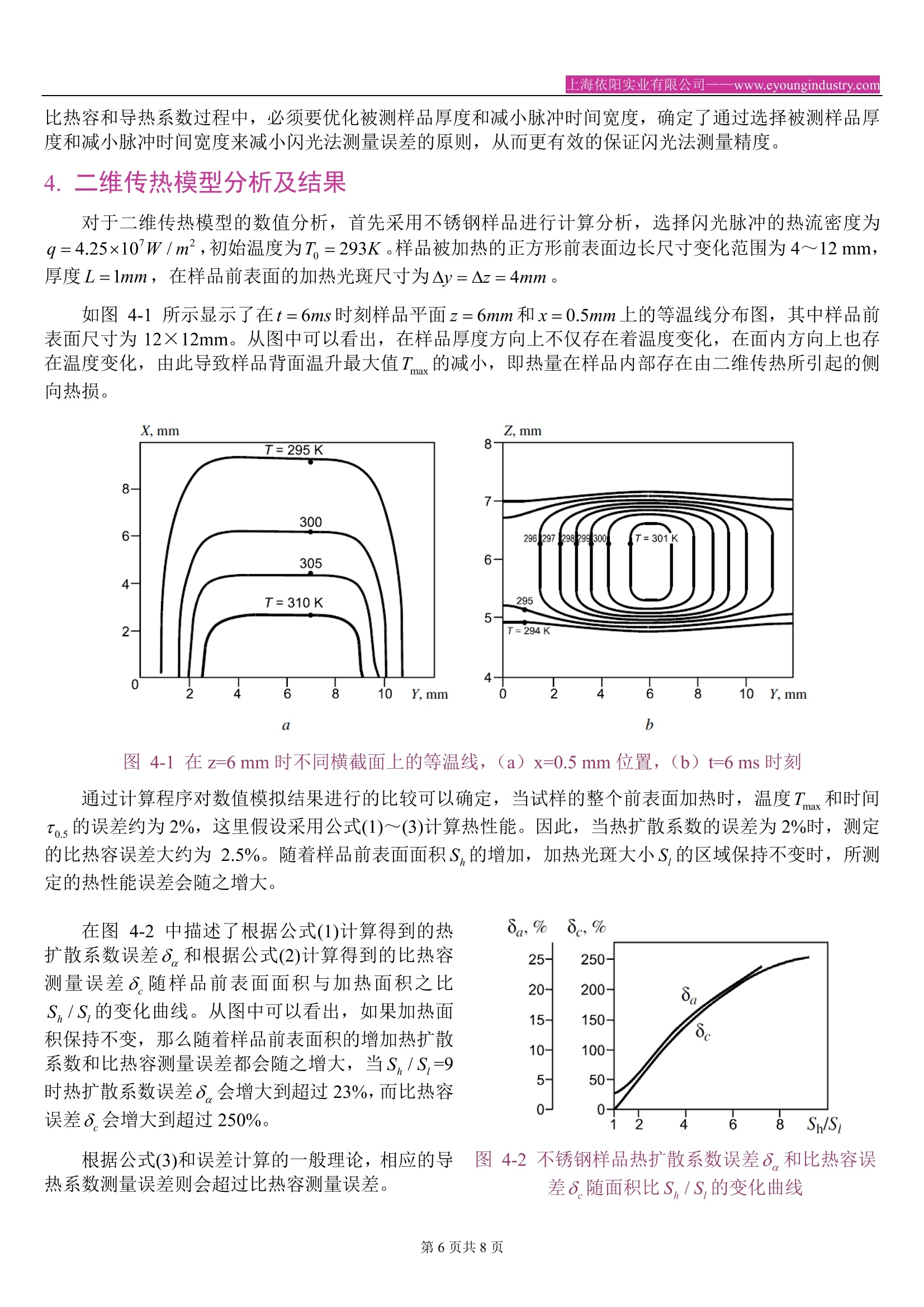

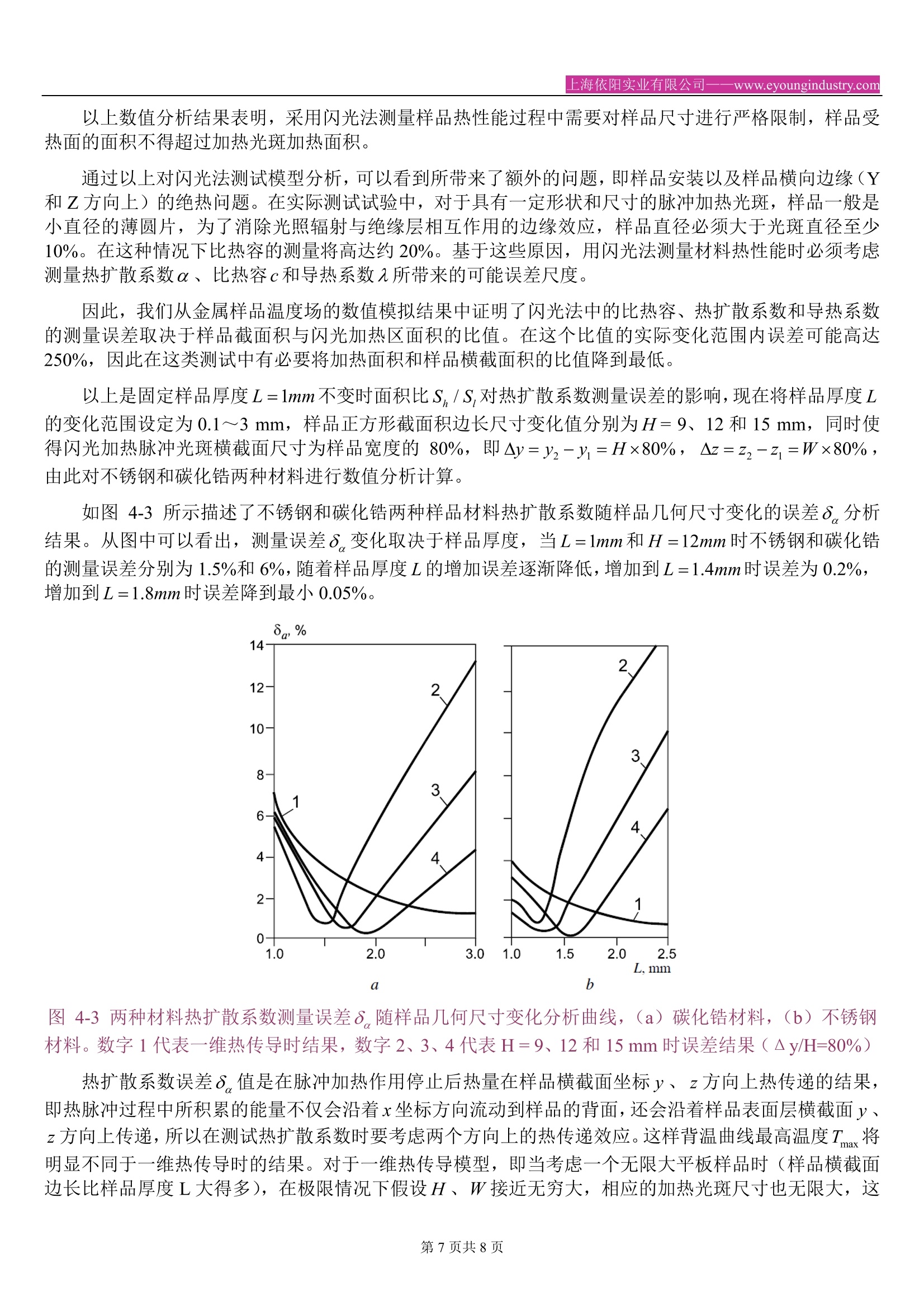

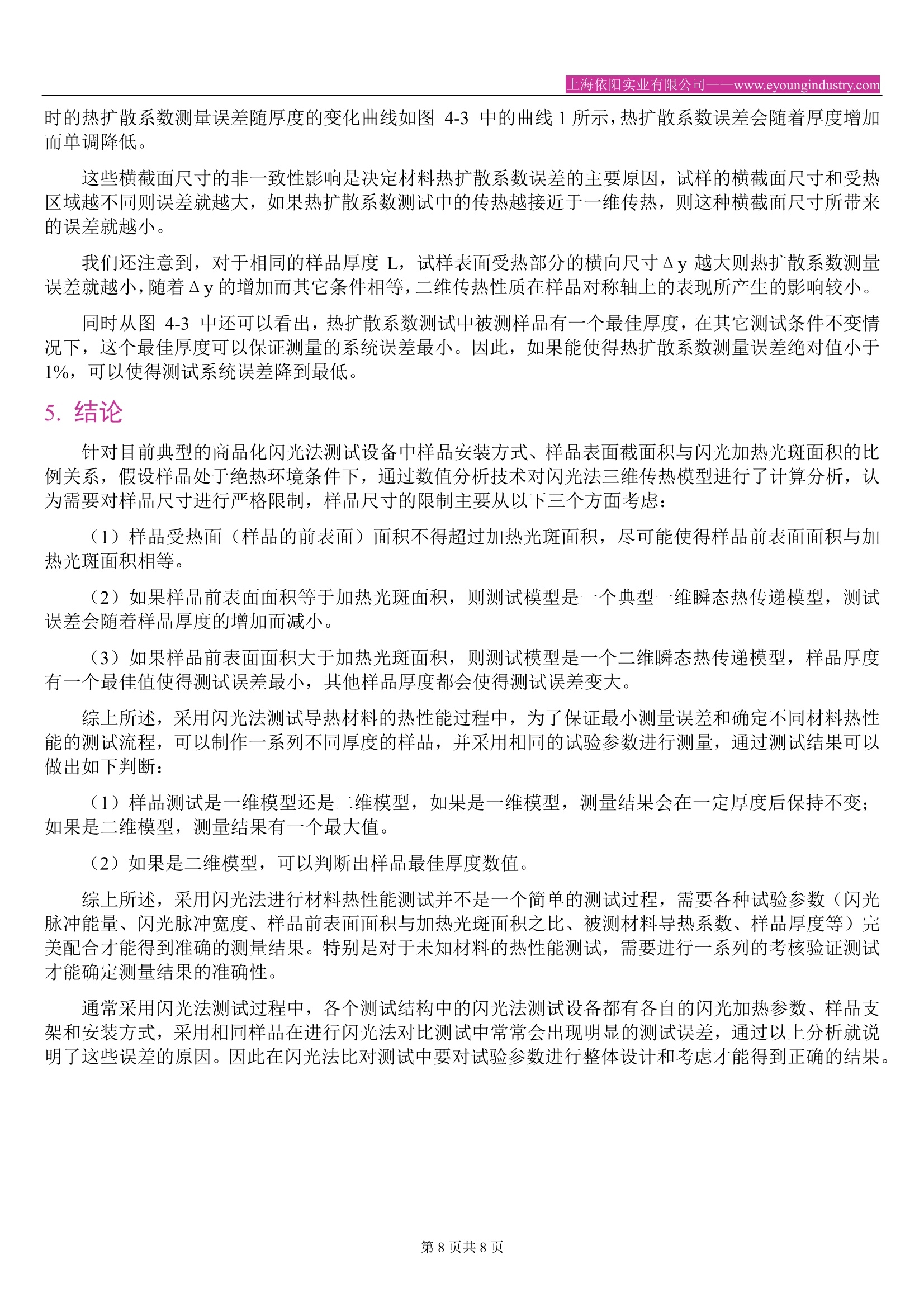

上海依阳实业有限公司 www.eyoungindustry.com 闪光法热物性测试技术应用——Application Note:004 导热材料热扩散系数闪光法测量中的样品厚度选择 Sample Thickness Selection for Thermal Diffusivity Measurement ofThermal Conductive Materials by Flash Method 上海依阳实业有限公司www.eyoungindustry.com 摘要:本文主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的传热模型,采用数值计算方法分析闪光法测试中的背温曲线测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择,其中更侧重于样品厚度对测量误差的影响以及样品厚度的正确选择。 关键词:热扩散系数、闪光法、导热材料、厚度、优化 1.引言 对于高导热材料,如各种金属材料和高导热陶瓷材料,它们的热性能普遍采用闪光法进行测量,特别是热性能中的热扩散系数测试更是闪光法的最大优势,因为闪光法可以在短时间内使用最低样品材料消耗成本实现热扩散系数测量,而且闪光法也是目前热性能测试温度范围跨度最大的测试方法之一,测试温度范围可从低温-190℃至超高温3000℃,同时还可以在各种气氛和压力环境下进行测试。 闪光法的基本原理是脉冲光照射被测样品前表面,样品前表面薄层上吸收脉冲光辐照能量,探测器同时记录热量传递到样品背面所引起的温度随时间的变化。实验结果表明该方法能得到热扩散系数和比热容,而导热系数可以通过下式计算得到: 式中α表示热扩散系数,单位m²/s; lL表示样品厚度,单位m;l;tts表示样品背面温升达到最大值值所需时间的一半,单位s;c表示比热容,单位J/(kg·K);g表示样品所吸收的热流密度,单位W/m²;T表示样品背面温升最大值,单位K;a表示样品材料导热系数,单位W/(mK);p代表样品密度,单位kg/m。 对公式(1)~(3)的分析表明,闪光法测定热性能的误差主要取决于背温曲线中r,和T的准确度。然而,到目前为止很少有文献报道准确评估材料热特性闪光法测试误差大小,这主要是因为大多数文献报道都是假设样品中的传热过程以及样品局部位置上的热流密度是一维形式,而实际测试中往往不是如此。 本文主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的测试模型,采用数值计算方法分析闪光法测试中的r,和T测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择。目前闪光法测试仪器基本都是商品化设备,闪光光斑尺寸和样品截面积尺寸基本都已固定,所以本文将侧重于研究各向同性高导热材料闪光法热扩散系数测量中厚度选择对测量误差的影响,以此来指导样品厚度的正确选择。 在闪光法测试中,当一个闪光短脉冲作用在有限尺寸样钻前表明时,实际热量传递是一个三维非稳态导热形式,设定被测样品是一个长方形板材,其厚度为L、宽度为H和高度为W,如图2-1所示。 在样品的前表面位置x=0处,样品中心部分表面受到高功率脉冲能量g辐照加热,相应的光斑尺寸分别为 Ayx△z, 其中^y=三2-, Az=Zz一z。加热热流密度和闪光脉冲时间参数的选择对应于测试设备中的闪光源,同时还要考虑测试方法中的一般条件:即要使得样品背面温度升高不少于3~6K,相应的闪光光源所对应的热流密度范围为q=3×107~3.6×10'W/m²、闪光脉冲持续时间范围为t =0.1~5msec。 为了便于分析计算和说明问题,假设样品与外界环境不存在热交换,即样品处于绝热环境和不存在辐射热损失,并同时假设样品材料的热性能在小温度范围内的变化无关。 图 2-1闪光法测量前表面加热三维传热模型 这一假设对于许多材料在实验过程中可能的温度变化范围是完全合理,即使对于具有短脉冲宽度的高热流也是如此。由此这个传热问题就可以简化为如下非稳态热传导问题和初始边界条件的求解: 式中的T和T表示当前温度和初始温度,t表示时间。另外,由于在z轴和y轴上的对称性,所以整个三维传热可以简化为一个二维传热模型。 对于典型的测量试验,在初始温度T=293K条件下进行分析,其中样品厚度范围为1~5mm. 对于上述测试模型有多种方法可以求解,如数值差分法、瞬态有限元法和分析计算软件,如 MapleSim、SimulationX 和 Matlab等,这里不做详细介绍,只给出分析计算结果和讨论。 为了更有效描述二维传热模型对闪光法测量误差的影响,选择了四种高导热典型结构材料铜、锌、不锈钢和碳化锆进行分析,表2-1中给出了材料的热特性数据。 材料 c,J/(kg.K) p,kg/m 0×10,m²/s a,W/(m·K) 铜 381.0 8800 114 384 锌 387.4 6920 43.3 116 不锈钢 460.0 7800 12.8 46 碳化锆 456.3 6520 6.72 20 根据上述建立的二维传热模型,分别从一维到二维传热形式对闪光法测试模型进行分析,并对分析结果进行讨论。其中一维模型分析用于确定样品厚度变化对测量误差的影响,,.二维模型分析用于确定样品横截面大小与闪光光斑尺寸大小对测量误差的影响。 首先分析一维传热模型下的闪光法测量误差,闪光法一维传热模型如图3-1所示,即一个有限时间宽度t,的闪光热脉冲q作用到样品表面x=0。 模型中假设在样品所有表面为绝热状态,即样品表面没有任何热交换,这就是一个典型的厚度为L的无限大平板非稳态温度场的一维热流传热问题,在这里进行的闪光法误差分析主要是确定测量误差是由于样品的实际厚度和闪光脉冲宽度不是极小而引起。 对于这种典型的一维瞬态传热问题,在初始温度T=293K条件下进行数值分析,其中样品厚度从1mm 到5mm,所研究材料为表2-1中列出的四种典型导热材料。 图3-1闪光法一维非稳态传热模型 为了解释得到的结果,必须考虑闪光法的另一个假设:即在样品前表面的一个无穷小薄层中对无限短时间的辐射热脉冲进行吸收。但在实际情况下热脉冲的持续时间总是有限,并不是无限短时间,这取决于所使用的闪光器类型。在这种情况下,热辐射能量的吸收区域不会是一个无穷小薄层,在估计材料的热特性时就必须考虑这种误差。 图3-3厚度2mm样品脉冲宽度 1.5ms 时样品内部的温度分布图:1.铜;2.锌;3.不锈钢;4.碳化锆 图:3-4锌样品比热容和热扩散系数测量误差随闪光脉冲时间宽度的变化 如图3-3所示,在t =1.5msec的瞬间,对厚度2 mm 样品内部的温度分布T(x)进行了数值模拟计算。图中显示出能量吸收区厚度L取决于被测样品材料的导热系数,厚度值可以达到 0.08 mm。 在这种情况下,决定测试试验与理论模型适用性的决定性因素是能量吸收层厚度与被测样品厚度之比L/L,这个比值越小,测试条件就越符合闪光法理论模型。 因为闪光脉冲的有限时间宽度,特别选择厚度L=1.5mm锌材料在闪光热流密度q=3×10W环m²照射下进行测试,并在t =0.1~5msec 范围内改变闪光脉冲时间宽度,由此来确定比热容和热扩散系数测量误差。 如图3-4所示为样品锌比热容和热扩散系数测量误差8、8随闪光脉冲时间宽度r的变化,随着脉冲时间宽度t,的增加,比热容和热扩散系数测量误差都会随之增大,当脉冲宽度增大到t, =1.5msec时,比热容测量误差增大到0.5%,而热扩散系数测量误差则增大到接近10%。 从以上数值分析结果可以看出,采用闪光法测量导热材料热性能时要对被测样品厚度和加热脉冲的持续时间进行严格限制。当以上被测样品厚度小于1mm 时,采用t.=1.5msec 闪光脉冲进行加热会使得热扩散系数测量误差8.会超过40%。造成测量误差巨大是因为实际样品厚度使得L/L比例太大,因此在高导热材料测试中使用非常薄的样品是错误的。同样重要的是,测量误差会因为材料导热系数的增加而增大,导热系数越大、样品吸收闪光能量的厚度就越厚,就会越偏离闪光法测试模型而造成更大的测量误差。为了减少热扩散系数测量误差,就需要大幅度减小闪光脉冲时间宽度t,,但对于标准的闪光法测试设备而言则不太可能实现。因此,对于高导热材料和薄膜材拌的热扩散系数测量,就需要采用类似上海依阳公司出品的大功率超短脉冲闪光闪光法测试设备。 综上所述,基于一维传热模型建立的比热容c和导热系数入闪光法测量误差随样品厚度和闪光脉冲时间宽度变化的数值计算方法,从计算结果可以得出结论,在采用闪光法测量导热材料的热扩散系数、 在图4-2中描述了根据公式(1)计算得到的热扩散系数误差8和根据公式(2)计算得到的比热容测量误差8随样品前表面面积与加热面积之比S/S,的变化曲线。从图中可以看出,如果加热面积保持不变,那么随着样品前表面积的增加热扩散系数和比热容测量误差都会随之增大,当S,/S,=9时热扩散系数误差8会增大到超过23%,而比热容误差8.会增大到超过250%。 比热容和导热系数过程中,必须要优化被测样品厚度和减小脉冲时间宽度,确定了通过选择被测样品厚度和减小脉冲时间宽度来减小闪光法测量误差的原则,从而更有效的保证闪光法测量精度。 4...二维传热模型分析及结果 对于二维传热模型的数值分析,首先采用不锈钢样品进行计算分析,选择闪光脉冲的热流密度为q=4.25×10'W/m²,初始温度为T=293K。样品被加热的正方形前表面边长尺寸变化范围为4~12 mm,厚度L=1mm,在样品前表面的加热光斑尺寸为^y=Az=4mm。 如图4-1所示显示了在t=6ms时刻样品平面z=6mm 和x=0.5mm上的等温线分布图,其中样品前表面尺寸为12×12mm。从图中可以看出,在样品厚度方向上不仅存在着温度变化,在面内方向上也存在温度变化,由此导致样品背面温升最大值T的减小,即热量在样品内部存在由二维传热所引起的侧向热损。 0 b 图4-1在 z=6 mm 时不同横截面上的等温线, (a)x=0.5 mm 位置,(b) t=6 ms 时刻 通过计算程序对数值模拟结果进行的比较可以确定,当试样的整个前表面加热时,温度T和时间t的误差约为2%,这里假设采用公式(1)~(3)计算热性能。因此,当热扩散系数的误差为2%时,测定的比热容误差大约为 2.5%。随着样品前表面面积S,的增加,加热光斑大小S,的区域保持不变时,所测定的热性能误差会随之增大。 根据公式(3)和误差计算的一般理论,相应的导热系数测量误差则会超过比热容测量误差。 图4-2不锈钢样品热扩散系数误差8和比热容误差8随面积比S /S的变化曲线 以上数值分析结果表明,采用闪光法测量样品热性能过程中需要对样品尺寸进行严格限制,样品受热面的面积不得超过加热光斑加热面积。 通过以上对闪光法测试模型分析,可以看到所带来了额外的问题,即样品安装以及样品横向边缘(Y和Z方向上)的绝热问题。在实际测试试验中,对于具有一定形状和尺寸的脉冲加热光斑,样品一般是小直径的薄圆片,为了消除光照辐射与绝缘层相互作用的边缘效应,样品直径必须大于光斑直径至少10%。在这种情况下比热容的测量将高达约20%。基于这些原因,用闪光法测量材料热性能时必须考虑测量热扩散系数α、比热容c和导热系数数所带来的可能能差尺度。 因此,我们从金属样品温度场的数值模拟结果中证明了闪光法中的比热容、热扩散系数和导热系数的测量误差取决于样品截面积与闪光加热区面积的比值。在这个比值的实际变化范围内误差可能高达250%,因此在这类测试中有必要将加热面积和样品横截面积的比值降到最低。 以上是固定样品厚度L=1mm不变时面积比S,/S,对热扩散系数测量误差的影响,现在将样品厚度L的变化范围设定为0.1~3 mm,样品正方形截面积边长尺寸变化值分别为 H= 9、12和15mm, 同时使得闪光加热脉冲光斑横截面尺寸为样品宽度的80%,即^y=)z-)=H×80%, Az=zz-z=W×80%,由此对不锈钢和碳化锆两种材料进行数值分析计算。 如图4-3所示描述了不锈钢和碳化锆两种样品材料热扩散系数随样品几何尺寸变化的误差8分析结果。从图中可以看出,测量误差8变化取决于样品厚度,当L=1mm和H=12mm时不锈钢和碳化锆的测量误差分别为1.5%和6%,随着样品厚度L的增加误差逐渐降低,增加到L=1.4mm时误差为0.2%,增加到L=1.8mm时误差降到最小 0.05%。 a b 图4-3两种材料热扩散系数测量误差8随样品几何尺寸变化分析曲线,(a)碳化锆材料,(b)不锈钢材料。数字1代表一维热传导时结果,数字2、3、4代表 H=9、12和15 mm 时误差结果(△y/H-80%) 热扩散系数误差8值是在脉冲加热作用停止后热量在样品横截面坐标y、z方向上热传递的结果,即热脉冲过程中所积累的能量不仅会沿着x坐标方向流动到样品的背面,还会沿着样品表面层横截面y、z方向上传递,所以在测试热扩散系数时要考虑两个方向上的热传递效应。这样背温曲线最高温度T 将明显不同于一维热传导时的结果。对于一维热传导模型,即当考虑一个无限大平板样品时(样品横截面边长比样品厚度L大得多),在极限情况下假设H、W接近无穷大,相应的加热光斑尺寸也无限大,这 时的热扩散系数测量误差随厚度的变化曲线如图4-3中的曲线1所示,热扩散系数误差会随着厚度增加而单调降低。 这些横截面尺寸的非一致性影响是决定材料热扩散系数误差的主要原因,试样的横截面尺寸和受热区域越不同则误差就越大,如果热扩散系数测试中的传热越接近于一维传热,则则种横截面尺寸所带来的误差就越小。 我们还注意到,对于相同的样品厚度L,试样表面受热部分的横向尺寸△y越大则热扩散系数测量误差就越小,随着△y的增加而其它条件相等,二维传热性质在样品对称轴上的表现所产生的影响较小。 同时从图4-3中还可以看出,热扩散系数测试中被测样品有一个最佳厚度,在其它测试条件不变情况下,这个最佳厚度可以保证测量的系统误差最小。因此,如果能使得热扩散系数测量误差绝对值小于1%,可以使得测试系统误差降到最低。 5.结论 针对目前典型的商品化闪光法测试设备中样品安装方式、样品表面截面积与闪光加热光斑面积的比例关系,假设样品处于绝热环境条件下,通过数值分析技术对闪光法三维传热模型进行了计算分析,认为需要对样品尺寸进行严格限制,样品尺寸的限制主要从以下三个方面考虑: (1)样品受热面(样品的前表面)面积不得超过加热光斑面积,尽可能使得样品前表面面积与加热光斑面积相等。 (2)如果样品前表面面积等于加热光斑面积,则测试模型是一个典型一维瞬态热传递模型,测试误差会随着样品厚度的增加而减小。 (3)如果样品前表面面积大于加热光斑面积,则测试模型是一个二维瞬态热传递模型,样品厚度有一个最佳值使得测试误差最小,其他样品厚度都会使得测试误差变大。 综上所述,采用闪光法测试导热材料的热性能过程中,为了保证最小测量误差和确定不同材料热性能的测试流程,可以制作一系列不同厚度的样品,并采用相同的试验参数进行测量,通过测试结果可以做出如下判断: (1)样品测试是一维模型还是二维模型,如果是一维模型,测量结果会在一定厚度后保持不变;如果是二维模型,测量结果有一个最大值。 (2)如果是二维模型,可以判断出样品最佳厚度数值。 综上所述,采用闪光法进行材料热性能测试并不是:一个简单的测试过程,需要各种试验参数(闪光脉冲能量、闪光脉冲宽度、样品前表面面积与加热光斑面积之比、被测材料导热系数、样品厚度等)完美配合才能得到准确的测量结果。特别是对于未知材料的热性能测试,需要进行一系列的考核验证测试才能确定测量结果的准确性。 通常采用闪光法测试过程中,各个测试结构中的闪光法测试设备都有各自的闪光加热参数、样品支架和安装方式,采用相同样品在进行闪光法对比测试中常常会出现明显的测试误差,通过以上分析就说明了这些误差的原因。因此在闪光法比对测试中要对试验参数进行整体设计和考虑才能得到正确的结果。 第页共页 本文主要针对各向同性、有限尺寸、高导热材料样品因闪光加热所引起的非一维传热过程,建立与实际测试更接近的测试模型,采用数值计算方法分析闪光法测试中的Tmax和t0.5测量误差,由此明确闪光光斑尺寸、样品截面积和样品厚度三者关系以及它们对测量误差的影响,从而指导试验参数和样品尺寸的正确选择。目前闪光法测试仪器基本都是商品化设备,闪光光斑尺寸和样品截面积尺寸基本都已固定,所以本文将侧重于研究各向同性高导热材料闪光法热扩散系数测量中厚度选择对测量误差的影响,以此来指导样品厚度的正确选择。

确定

还剩6页未读,是否继续阅读?

上海依阳实业有限公司为您提供《导热材料中导热系数 、热扩散系数检测方案(导热仪)》,该方案主要用于航空中导热系数 、热扩散系数检测,参考标准--,《导热材料中导热系数 、热扩散系数检测方案(导热仪)》用到的仪器有超短脉冲闪光法薄膜热性能测定仪

推荐专场

相关方案

更多

该厂商其他方案

更多