方案详情

文

铝厂污泥主要成分是γ-AlOOH,其中部分是晶体,部分是无定形体。将此污泥分别于450,600,800,1000,1050,1200和1300 ℃进行了煅烧,探讨污泥在不同温度下的晶相变化,为污泥的综合利用提供可靠的数据。采用XRD法和SEM法表征了污泥在不同温度下的晶相结构和显微结构。实验结果表明:随着煅烧温度的提高,污泥发生变化过程与常规转化规律不同。在450,600,800,1000和1100 ℃的试样中均形成了γ-Al2O3和无定形体结构的微晶,随着温度的升高,γ-Al2O3含量增加而无定形体结构的微晶含量降低。当煅烧温度上升至1200和1300 ℃时,γ - Al2O3和无定形体结构的微晶全部转变为α - Al2O3。γ-Al2O3是介稳态,高活性,α-Al2O3是稳定态,低能态。

方案详情

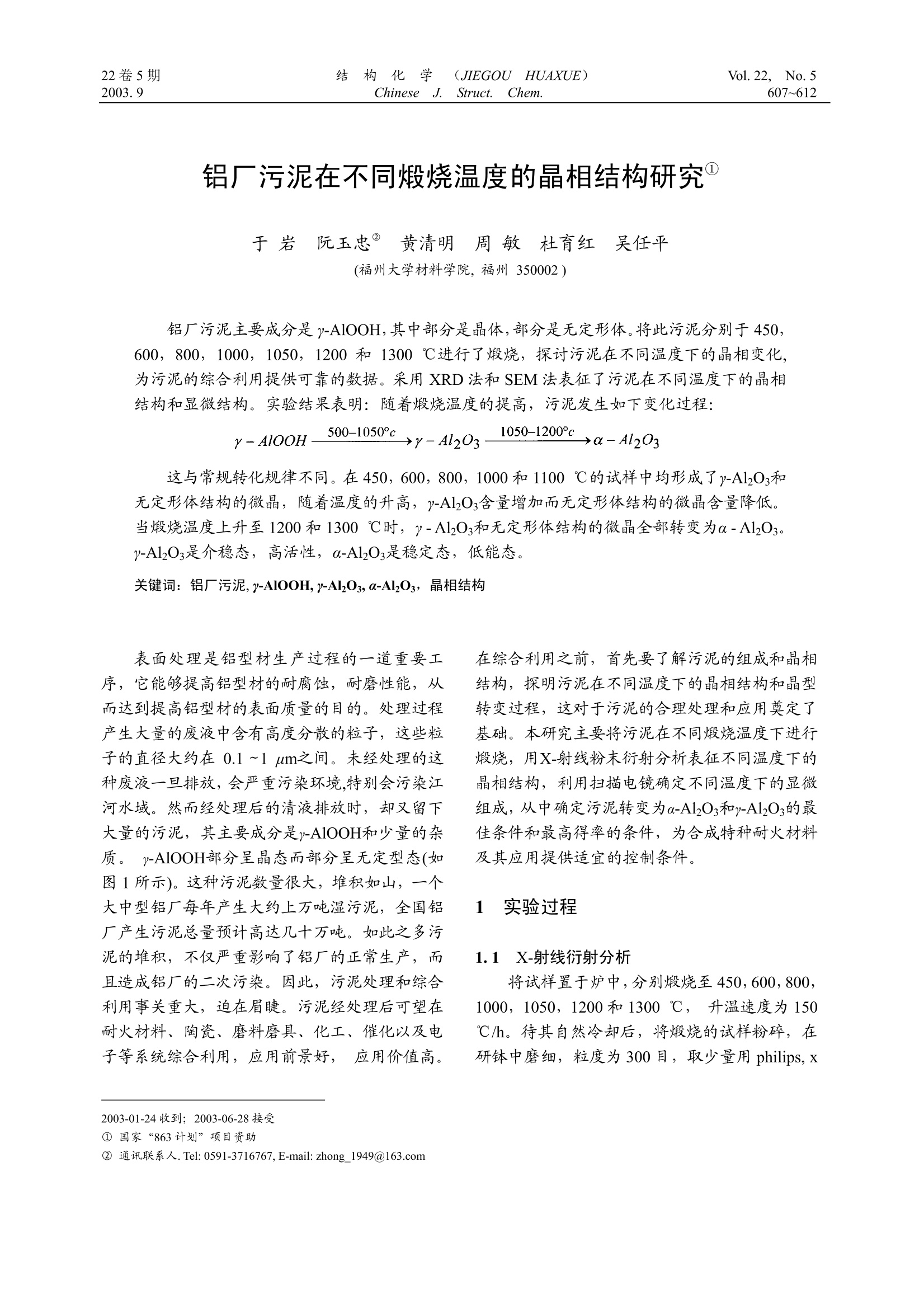

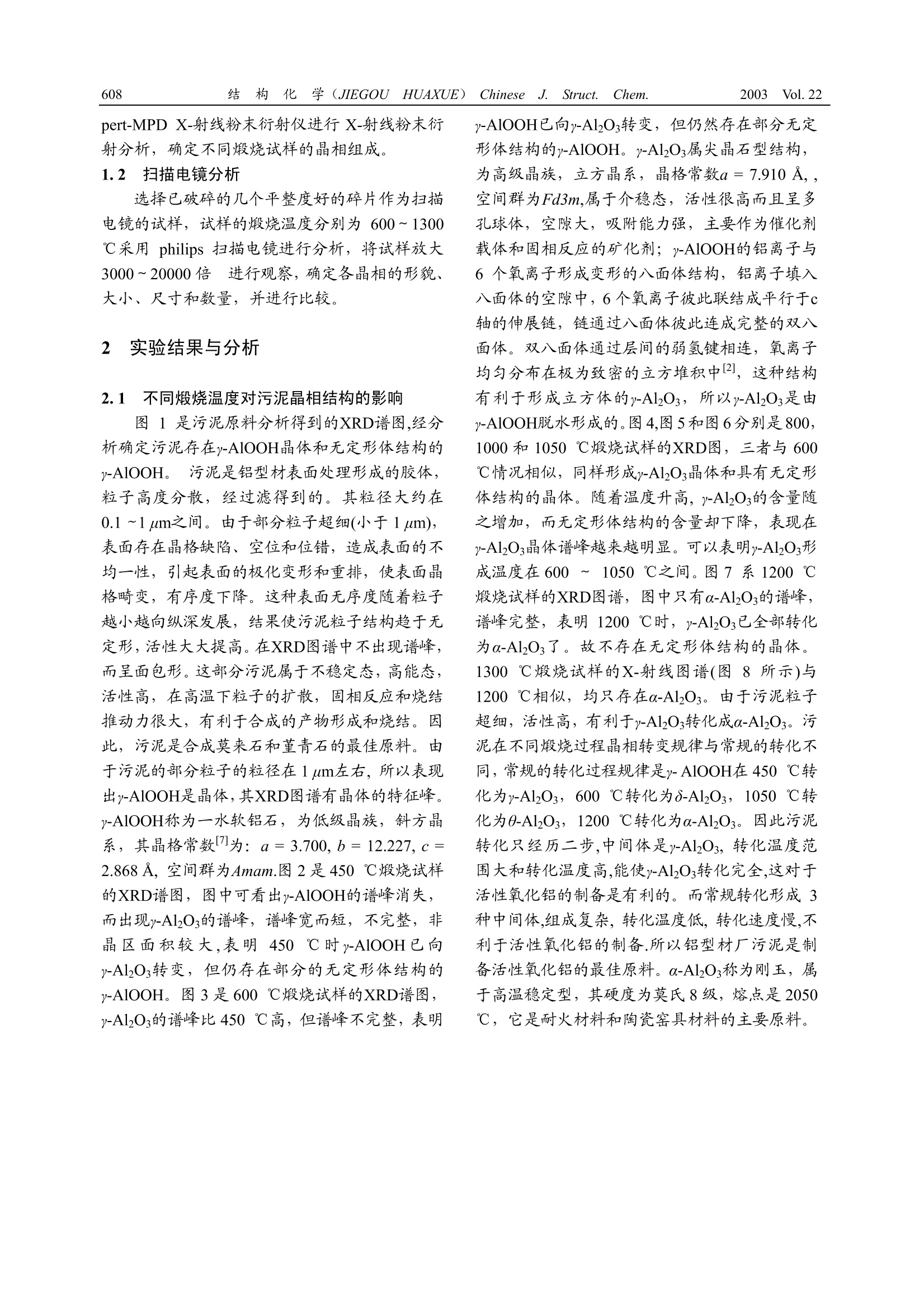

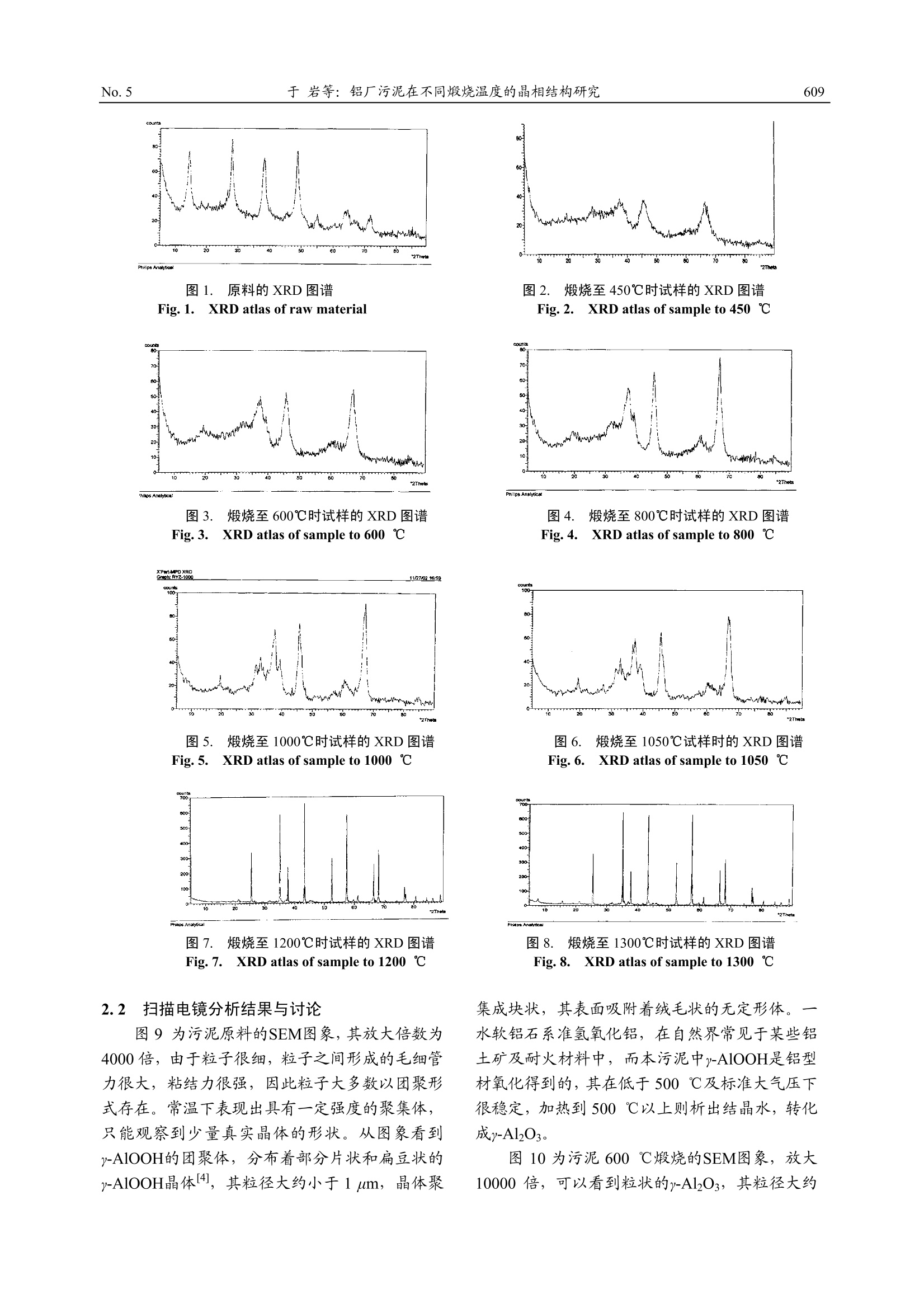

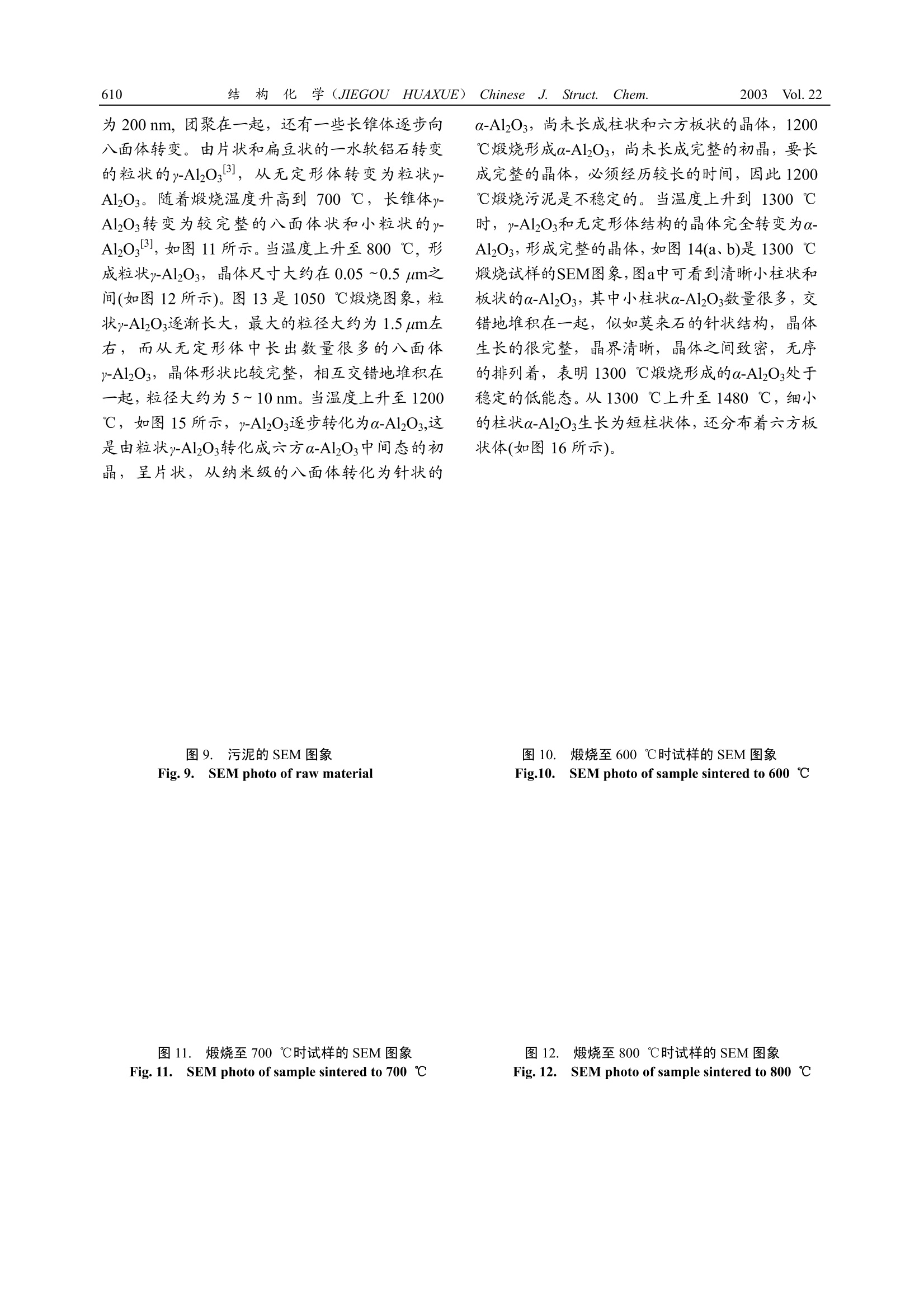

Vol.22, No.5607~61222卷5期2003.9结 构 化 学 (JIEGOUHUAXUE)ChineseJ. Struct. Chem. 结 构 化学 (JIEGOUHUAXUE)(ChineseJ Struct. Chem.2003 Vol. 22608 铝厂污泥在不同煅烧温度的晶相结构研究 于岩 阮玉忠° 黄清明 周敏 杜育红吴任平 (福州大学材料学院,福州350002) 铝厂污泥主要成分是y-AlOOH, 其中部分是晶体,部分是无定形体。将此污泥分别于450:600,800,1000,1050,1200和1300℃进行了煅烧,探讨污泥在不同温度下的晶相变化,为污泥的综合利用提供可靠的数据。采用 XRD 法和 SEM 法表征了污泥在不同温度下的晶相结构和显微结构。实验结果表明:随着煅烧温度的提高,污泥发生如下变化过程: 这与常规转化规律不同。在450,600,800,1000和1100℃的试样中均形成了y-Al203和无定形体结构的微晶,随着温度的升高, y-Al2O3含量增加而无定形体结构的微晶含量降低。当煅烧温度上升至1200和1300℃时,y-AlzO3和无定形体结构的微晶全部转变为α-Al2O3.y-Al2O3是介稳态,高活性, α-Al2O3是稳定态,低能态。 关键词:铝厂污泥,y-AlOOH,y-Al2O3,a-Al2O3,晶相结构 表面处理是铝型材生产过程的一道重要工序,它能够提高铝型材的耐腐蚀,,耐磨性能,从而达到提高铝型材的表面质量的目的。处理过程产生大量的废液中含有高度分散的粒子,这些粒子的直径大约在 0.1~1 um之间。未经处理的这种废液一旦排放,会严重污染环境,特别会污染江河水域。然而经处理后的清液排放时,却又留下大量的污泥,其主要成分是y-AlOOH和少量的杂质。 y-AlOOH部分呈晶态而部分呈无定型态(如图1所示)。这种污泥数量很大,堆积如山,一个大中型铝厂每年产生大约上万吨湿污泥,全国铝厂产生污泥总量预计高达几十万吨。如此之多污泥的堆积,不仅严重影响了铝厂的正常生产,而且造成铝厂的二次污染。因此,污泥处理和综合利用事关重大,迫在眉睫。。污泥经处理后可望在耐火材料、陶瓷、磨料磨具、化工、催化以及电子等系统综合利用,应用前景好, 应用价值高。 ( 2003-01-24收到;2003-06-28接受 ) ( ①国家“863计划”项目资助 ) 在综合利用之前,首先要了解污泥的组成和晶相结构,探明污泥在不同温度下的晶相结构和晶型转变过程,这对于污泥的合理处理和应用奠定了基础。本研究主要将污泥在不同煅烧温度下进行煅烧,用X-射线粉末衍射分析表征不同温度下的晶相结构,利用扫描电镜确定不同温度下的显微组成,从中确定污泥转变为α-Al2O3和y-A12O3的最佳条件和最高得率的条件,为合成特种耐火材料及其应用提供适宜的控制条件。 实验过程 1.1 X-射线衍射分析 将试样置于炉中,分别煅烧至450,600,800:1000,1050,1200和1300℃, 升温速度为150℃/h。待其自然冷却后,将段烧的试样粉碎,在研钵中磨细,粒度为300目,取少量用 philips, x pert-MPD X-射线粉末衍射仪进行X-射线粉末衍射分析,确定不同煅烧试样的晶相组成。 1.2 扫描电镜分析 选择已破碎的几个平整度好的碎片作为扫描电镜的试样,试样的煅烧温度分别为600~1300℃采用 philips 扫描电镜进行分析,将试样放大3000~20000倍 进行观察,确定各晶相的形貌、大小、尺寸和数量,并进行比较。 2 实验结果与分析 2.1 不同煅烧温度对污泥晶相结构的影响 图1是污泥原料分析得到的XRD谱图,经分析确定污泥存在y-AlOOH晶体和无定形体结构的y-AlOOH. 污泥是铝型材表面处理形成的胶体,粒子高度分散,经过滤得到的。其粒径大约在0.1~1 um之间。由于部分粒子超细(小于1 um),表面存在晶格缺陷、空位和位错,造成表面的不均一性,引起表面的极化变形和重排,使表面晶格畸变,有序度下降。这种表面无序度随着粒子越小越向纵深发展,结果使污泥粒子结构趋于无定形,活性大大提高。在XRD图谱中不出现谱峰,而呈面包形。这部分污泥属于不稳定态,高能态,活性高,在高温下粒子的扩散,固相反应和烧结推动力很大,有利于合成的产物形成和烧结。因此,污泥是合成莫来石和堇青石的最佳原料。由于污泥的部分粒子的粒径在1pm左右,所以表现出y-AlOOH是晶体,其XRD图谱有晶体的特征峰。y-AlOOH称为一水软铝石,为低级晶族,斜方晶系,其晶格常数为:a=3.700,b=12.227,c=2.868A, 空间群为Amam.图2是450℃煅烧试样的XRD谱图,图中可看出y-AlOOH的谱峰消失,而出现y-Al2O3的谱峰,谱峰宽而短,不完整,非晶区面积较大,表明450℃时y-AlOOH已向y-Al2O3转变,但仍存在部分的无定形体结构的y-AlOOH。图3是600℃煅烧试样的XRD谱图:y-Al2O3的谱峰比450℃高,但谱峰不完整,表明 y-AlOOH已向y-Al2O3转变,但仍然存在部分无定形体结构的y-AlOOH。y-Al2O3属尖晶石型结构,为高级晶族,立方晶系,晶格常数a=7.910A.,空间群为Fd3m,属于介稳态,活性很高而且呈多孔球体,,空隙大,吸附能力强,主要作为催化剂载体和固相反应的矿化剂; y-AlOOH的铝离子与6个氧离子形成变形的八面体结构,铝离子填入八面体的空隙中,6个氧离子彼此联结成平行于c轴的伸展链,链通过八面体彼此连成完整的双八面体。双八面体通过层间的弱氢键相连,氧离子均匀分布在极为致密的立方堆积中2,这种结构有利于形成立方体的y-Al2O3,所以y-Al203是由y-AlOOH脱水形成的。图4,图5和图6分别是800:1000和1050℃煅烧试样的XRD图,三者与600℃情况相似,同样形成y-Al2O3晶体和具有无定形体结构的晶体。随着温度升高, y-Al2O3的含量随之增加,而无定形体结构的含量却下降,表现在y-Al2O3晶体谱峰越来越明显。..可以表明y-Al203形成温度在600~1050℃之间。图7系1200℃煅烧试样的XRD图谱,图中只有α-Al2O3的谱峰,谱峰完整,表明1200℃时,y-Al203已全部转化为α-AlO3了。故不存在无定形体结构的晶体。1300℃煅烧试样的X-射线图谱(图8所示)与1200℃相似,均只存在α-Al2O3。由于污泥粒子超细,活性高,有利于y-Al2O3转化成α-Al2O3。污泥在不同煅烧过程晶相转变规律与常规的转化不同,常规的转化过程规律是y-AlOOH在450℃转化为y-Al203,600℃转化为8-Al2O3,1050℃转化为0-A1203,1200℃转化为α-Al2O3。因此污泥转化只经历二步,中间体是y-Al2O3, 转化温度范围大和转化温度高,能使y-Al2O3转化完全,这对于活性氧化铝的制备是有利的。而常规转化形成3种中间体,组成复杂,转化温度低,转化速度慢,不利于活性氧化铝的制备.所以铝型材厂污泥是制备活性氧化铝的最佳原料。α-Al2O3称为刚玉,属于高温稳定型,其硬度为莫氏8级,熔点是2050℃,它是耐火材料和陶瓷窑具材料的主要原料。 图1.原料的 XRD 图谱 Fig. 1..:XRD atlas of raw material 图3.煅烧至600℃时试样的 XRD 图谱 Fig.3D..XRD atlas of sample to 600 ℃ 图5.煅烧至1000℃时试样的 XRD 图谱 Fig.5. XRD atlas of sample to 1000 ℃ 图 7.煅烧至1200℃时试样的 XRD 图谱 Fig.7.2XRD atlas of sample to 1200 ℃ 2.2 扫描电镜分析结果与讨论 图9为污泥原料的SEM图象,其放大倍数为4000倍,由于粒子很细,粒子之间形成的毛细管力很大,粘结力很强,因此粒子大多数以团聚形式存在。常温下表现出具有一定强度的聚集体,只能观察到少量真实晶体的形状。从图象看到y-AlOOH的团聚体,分布着部分片状和扁豆状的y-AlOOH晶体4,其粒径大约小于1 um, 晶体聚 图2.煅烧至450℃时试样的XRD 图谱 Fig. 2. XRD atlas of sample to 450 ℃ 图4. 煅烧至800℃时试样的 XRD 图谱 Fig.4. XRD atlas of sample to 800℃ 图6. 煅烧至1050℃试样时的 XRD 图谱 Fig. 6. XRD atlas of sample to 1050 ℃ 图8. 煅烧至1300℃时试样的 XRD图谱 Fig. 8. XRD atlas of sample to 1300 ℃ 集成块状,其表面吸附着绒毛状的无定形体。水软铝石系准氢氧化铝,在自然界常见于某些铝土矿及耐火材料中,而本污泥中y-AlOOH是铝型材氧化得到的,其在低于500℃及标准大气压下很稳定,加热到500℃以上则析出结晶水,转化成y-A1203. 图10为污泥600℃煅烧的SEM图象,放大10000倍,可以看到粒状的y-Al2O3,其粒径大约 为200 nm, 团聚在一起,还有一些长锥体逐步向八面体转变。由片状和扁豆状的一水软铝石转变的粒状的y-Al2O3B,从无定形体转变为粒状y-Al2O3。随着煅烧温度升高到700℃,长锥体y-Al2O3转变为较完整的八面体状和小粒状的y-Al2033,如图11所示。当温度上升至800℃,形成粒状y-Al2O3,晶体尺寸大约在0.05~0.5um之间(如图12所示)。图13是1050℃煅烧图象,粒状y-Al203逐渐长大,最大的粒径大约为1.5 um左右,而从无定形体中长出数量很多的八面体y-Al2O3,晶体形状比较完整,相互交错地堆积在一起,粒径大约为5~10 nm。当温度上升至1200℃,如图15所示,y-AlzO3逐步转化为α-Al2O3,这是由粒状y-Al2O3转化成六方α-Al203中间态的初晶,呈片状,从纳米级的八面体转化为针状的 图9. 污泥的 SEM 图象 Fig. 9. SEM photo of raw material α-Al2O3,尚未长成柱状和六方板状的晶体,1200℃煅烧形成α-Al2O3,尚未长成完整的初晶,要长成完整的晶体,必须经历较长的时间,因此1200℃煅烧污泥是不稳定的。。:当温度上升到1300℃时, y-Al2O3和无定形体结构的晶体完全转变为α-Al2O3, 形成完整的晶体,如图14(a、b)是1300℃煅烧试样的SEM图象,图a中可看到清晰小柱状和板状的α-Al2O3, 其中小柱状α-Al2O3数量很多,交错地堆积在一起,似如莫来石的针状结构,晶体生长的很完整,晶界清晰,晶体之间致密,无序的排列着,表明1300℃煅烧形成的α-AlzO3处于稳定的低能态。从1300℃上升至1480℃,细小的柱状α-Al2O3生长为短柱状体,还分布着六方板状体(如图16所示)。 图 10. 煅烧至600℃时试样的 SEM图象 Fig.10. SEM photo of sample sintered to 600℃ 图11.煅烧至700℃时试样的SEM图象 图12.煅烧至800℃时试样的SEM 图象 Fig.11. SEM photo of sample sintered to 700℃ Fig.12.SEM photo of sample sintered to 800 ℃ (a) (b) 图14. 煅烧至1300℃时试样的SEM 图象 Fig. 14.+.SEM photo of sample sintered to 1300℃ 图15. 煅烧至1200℃时试样的SEM图象 Fig. 15.SEM photo of sample sintered to 1200℃ 3 结论 3. 1 XRD分析结果表明,铝厂污泥中存在着y-AlOOH晶相和具有无定形结构的一水铝软石微晶, y-AlOOH为低级晶族斜方晶系,晶格常数ao=3.700,bo=12.227,co=2.868 A。 3. 2 试样煅烧温度不同其晶相组成不同。随着煅 图16.).煅烧至1480℃时试样的 SEM图象 Fig,..16. SEM photo ofsample sintered to 1480℃ 烧温度的升高,污泥晶相发生的转变过程为:煅烧温度分别为450,600,800,1000和1050℃时,试样中均存在y-Al2O3和无定形体结构的微晶。随着温度的上升, y-AlzO3含量增加,而无定形体的微晶含量降低。当温度上升至1200和1300℃时, y-Al2O3和无定形体结构的微晶完全转化为α-Al2O3. 3.3 煅烧结果表明,要获得y-Al2O3和α-Al2O3,必须控制煅烧温度, y-Al2O3应控制在500~1050℃之间,最佳在800~1050℃之间。而α-Al203应高于1200℃,最佳煅烧温度应高于1300℃,这种煅烧温度形成的α-Al2O3熔点高,硬度大,性能稳定,它是陶瓷材料,耐火材料以及结构陶瓷的主要原料。 3.4 SEM分析结果表明,y-AlOOH为片状和扁豆状的晶体,晶体尺寸大约在0.1~1um之间。由于粒子超细,粒子之间形成的毛细管力很大,粘结力强,因此粒子大多数以团聚形式存在。y-Al2O3为粒状和八面体状的晶体,晶体尺寸大约在0.05~0.5um之间,α-Al2O3呈柱状和六方板状晶体,粒子大都数小于1um。 ( 参考文献 ) ( 朱洪法.催化剂载体.化学工业出版社.北京1980,278-279. ) ( 徐平坤;董应榜.刚玉耐火材料.冶金工业出版社.北京1999,14-15. ) ( (3) 周志朝. 无 机材料显微结构分析.浙江大学出版社.杭州1993,333-342. ) ( (4) 潘兆槽.结晶学与矿物学.武汉地质学院出版社.武汉1985,89-92. ) ( (5) 徐恒钧; 阮 玉忠;陈建中.材料科学基础.北京工业大学出版社.北京2001,24-74. ) ( (6) 李世普.特种陶瓷工艺学.武汉工业大学出版社.武汉1997,124-128. ) ( (7) Mcculune, W. F . ; M aquine, T. M. Powder Differaction F i le (sets 6-10)JCPDS: USA 1989 , 609. ) ( Hong, S. H .; Gary, L. M. Development of Textured Mullite by Templated Grain Grown. J. Amer: Ceram.Soc. 1999, 82, 867-872. ) ( Kingers, W. D.; Bowen, H. K.; Vblmann, D. R. Introduction to Ceramics. Second Edition. New York: John willy 1976, 3 07-311. ) Polycrystalline Structure of Waste Slag inAluminum Factory at Different Calcining Temperature YU Yan RUAN Yu-ZhongHUANG Qing-Ming ZHOU-Min DU Yu-Hong WU Reng-Ping (Materials Science and Technology College of Fuzhou University, Fuzhou 350002, China) The waste slag of aluminum factory composed of crystalline y-AlOOH and amorphous solid wascalcined at 450, 600,800,1000,1100,1200 and 1300℃, respectively, and the changes of crystalline phaseat different temperature can provide us suitable data for its comprehensive applications. Their polycrystallinestructures and microstructures were characterized by XRD and SEM techniques. The crystalline phases of thewaste slag were changed as the increasing of calcining temperature: It is different from our process. Both y-Al2O3 and amorphous solid were formed in the samples at 600,800 and 1000 ℃. The contents of y-Al2O3 and amorphous solid decrease with the rise of calcining tempe-rature, and they are completely transformed into a-Al2Os when the temperature increased up to 1200 ℃.y-Al2O3 was metastable phase with high-activity while a-Al2O3 was stable phase with low-activity. Keywords: waste slag of aluminum factory,y-AlOOH,y-Al2O3,y-Al2O3, polycrystalline structure

确定

还剩4页未读,是否继续阅读?

深圳市莱雷科技发展有限公司为您提供《铝厂污泥中不同煅烧温度的晶相结构研究检测方案(X射线衍射仪)》,该方案主要用于其他中其他检测,参考标准--,《铝厂污泥中不同煅烧温度的晶相结构研究检测方案(X射线衍射仪)》用到的仪器有

相关方案

更多