为精确控制热轧780Mpa级NB-Ti微合金化C-Mn钢中的纳米析出物(Nb,Ti)C,利用热力模拟实验技术,通过投射电镜观察及统计分析,研究形变及冷却速率对纳米析出的影响规律。

方案详情

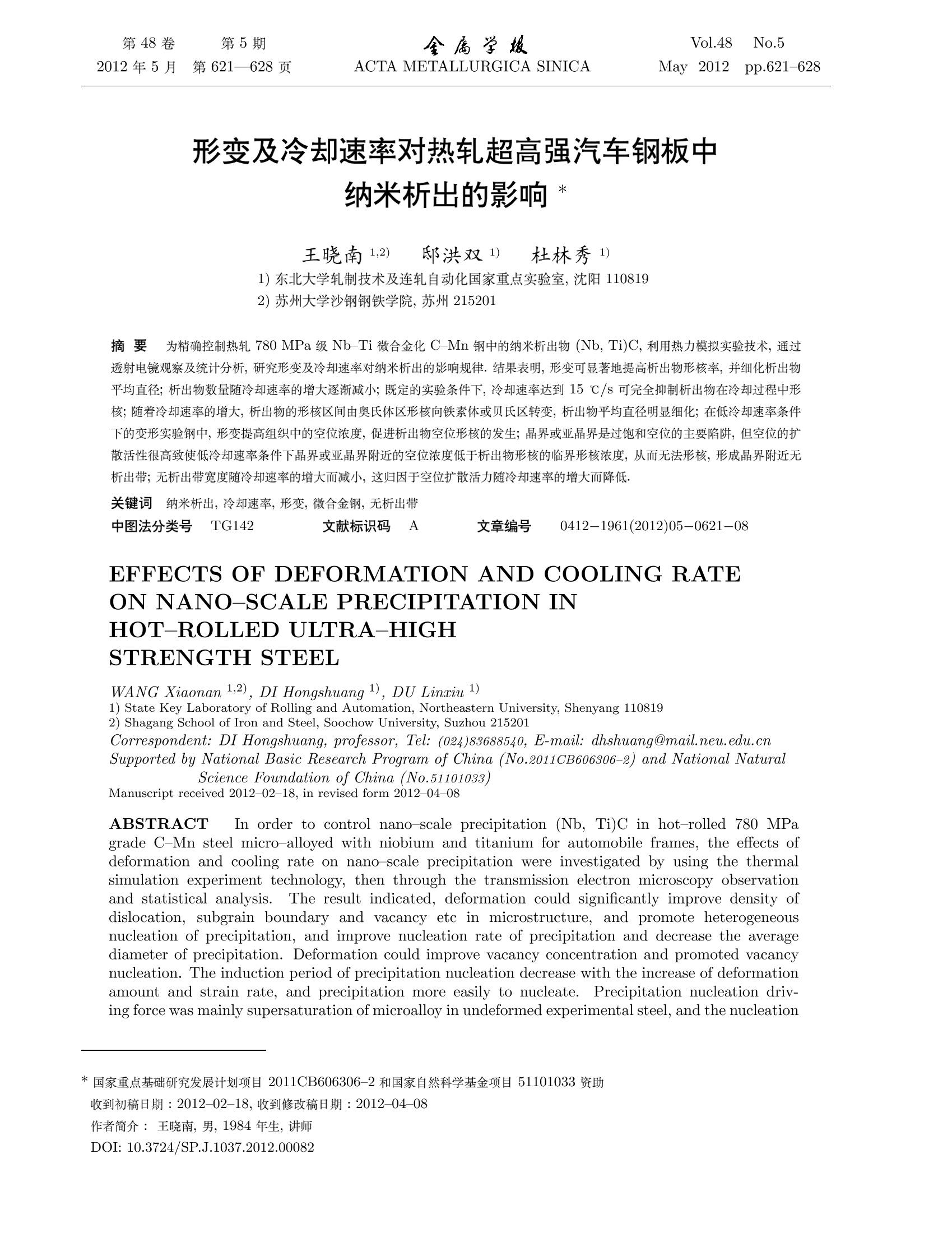

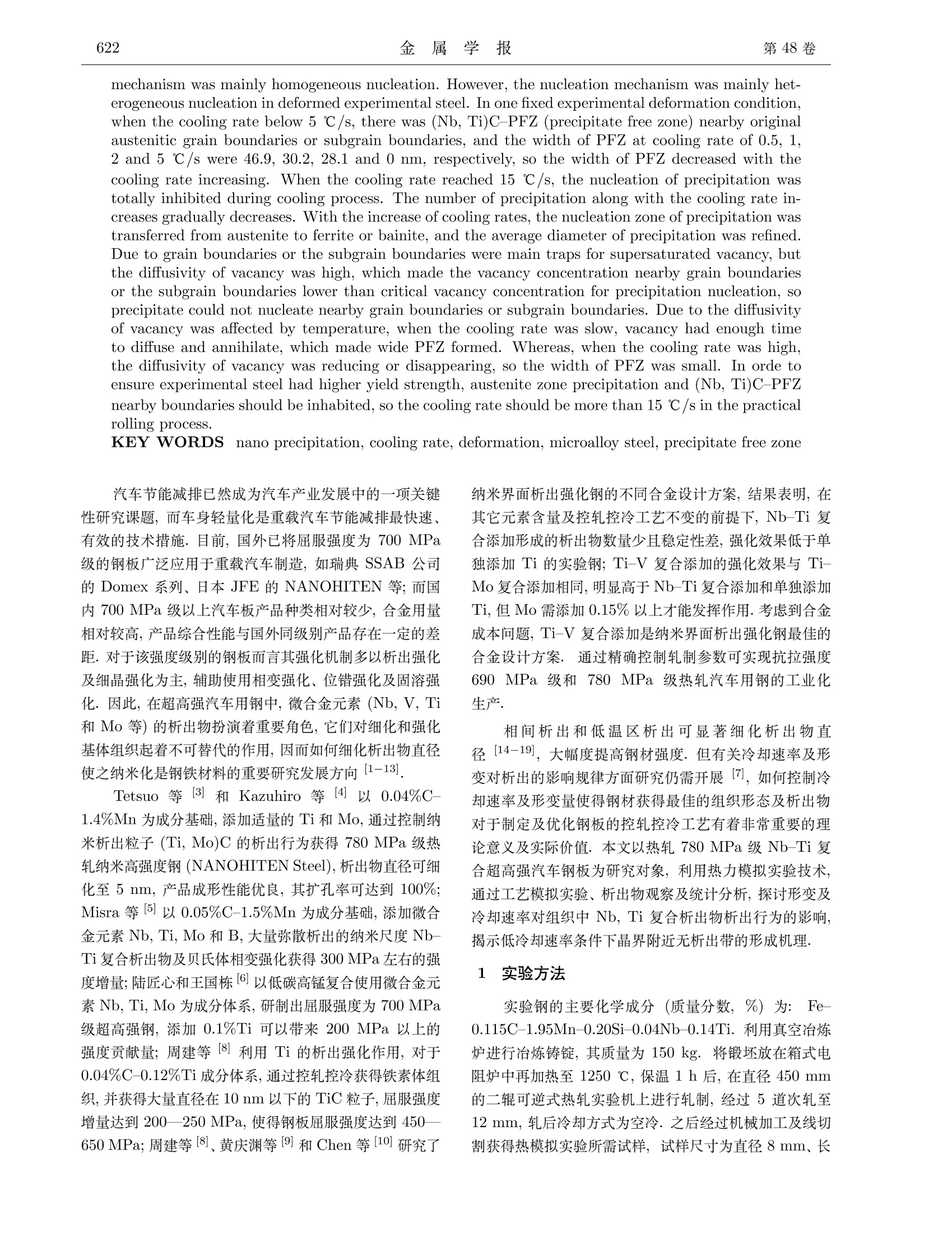

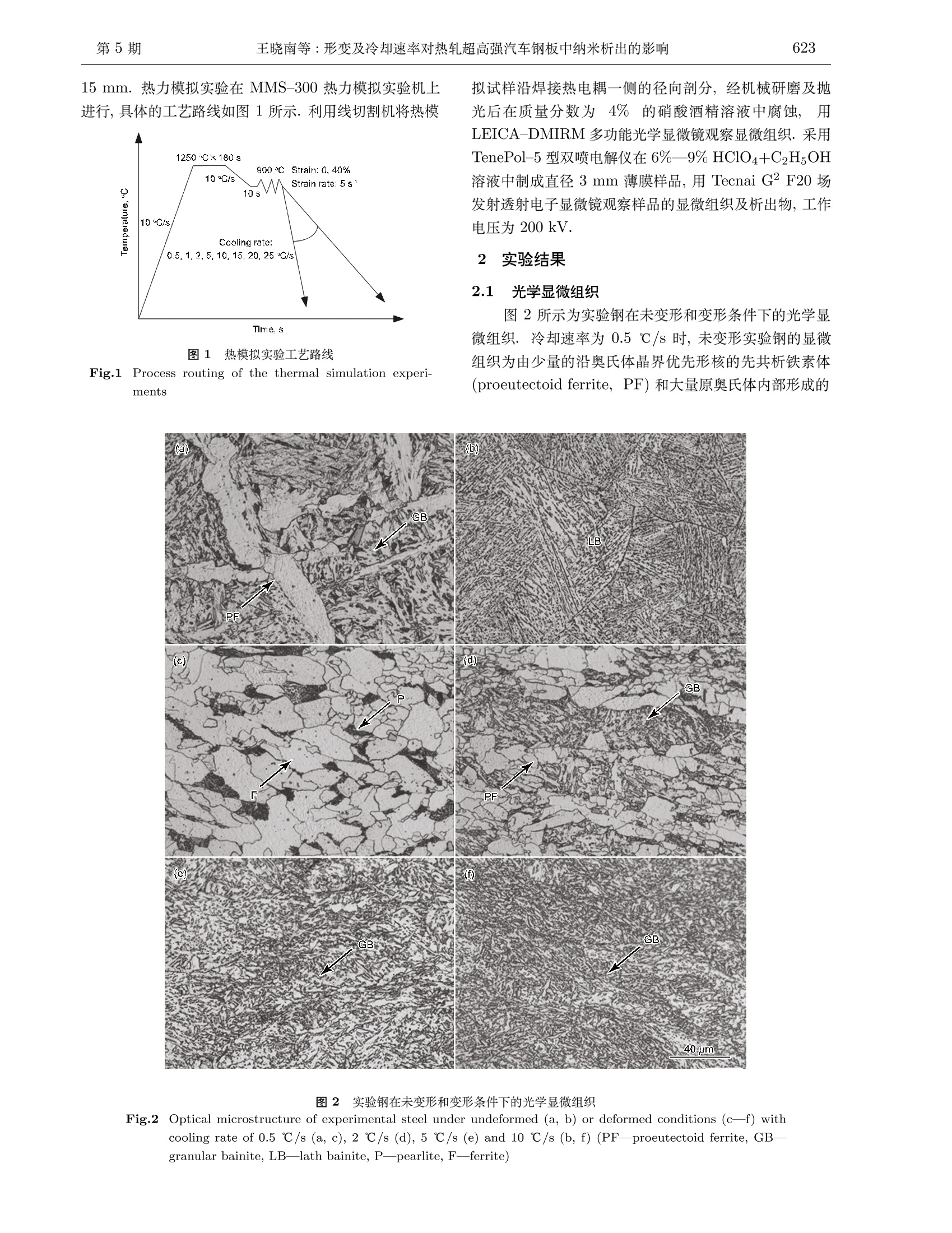

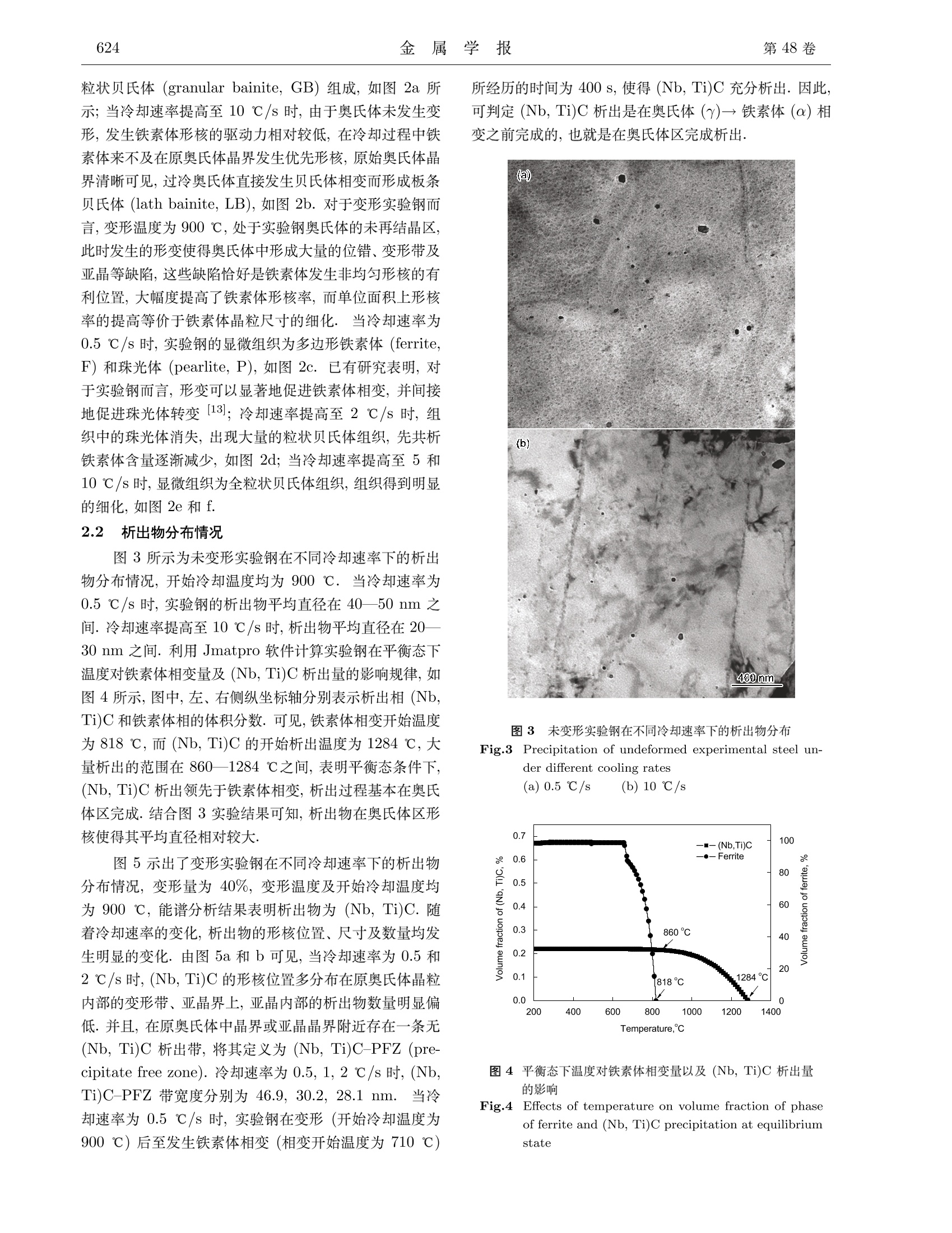

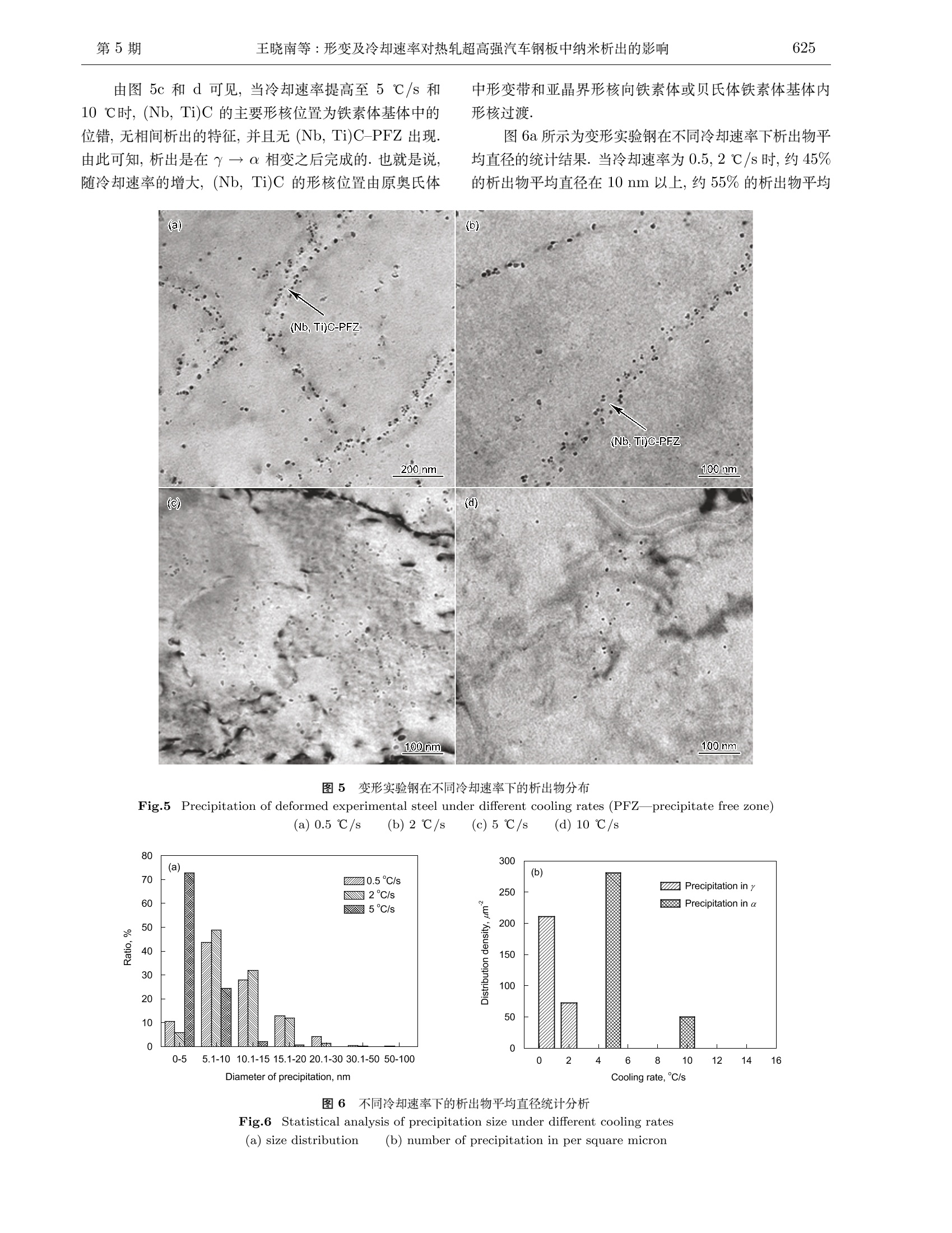

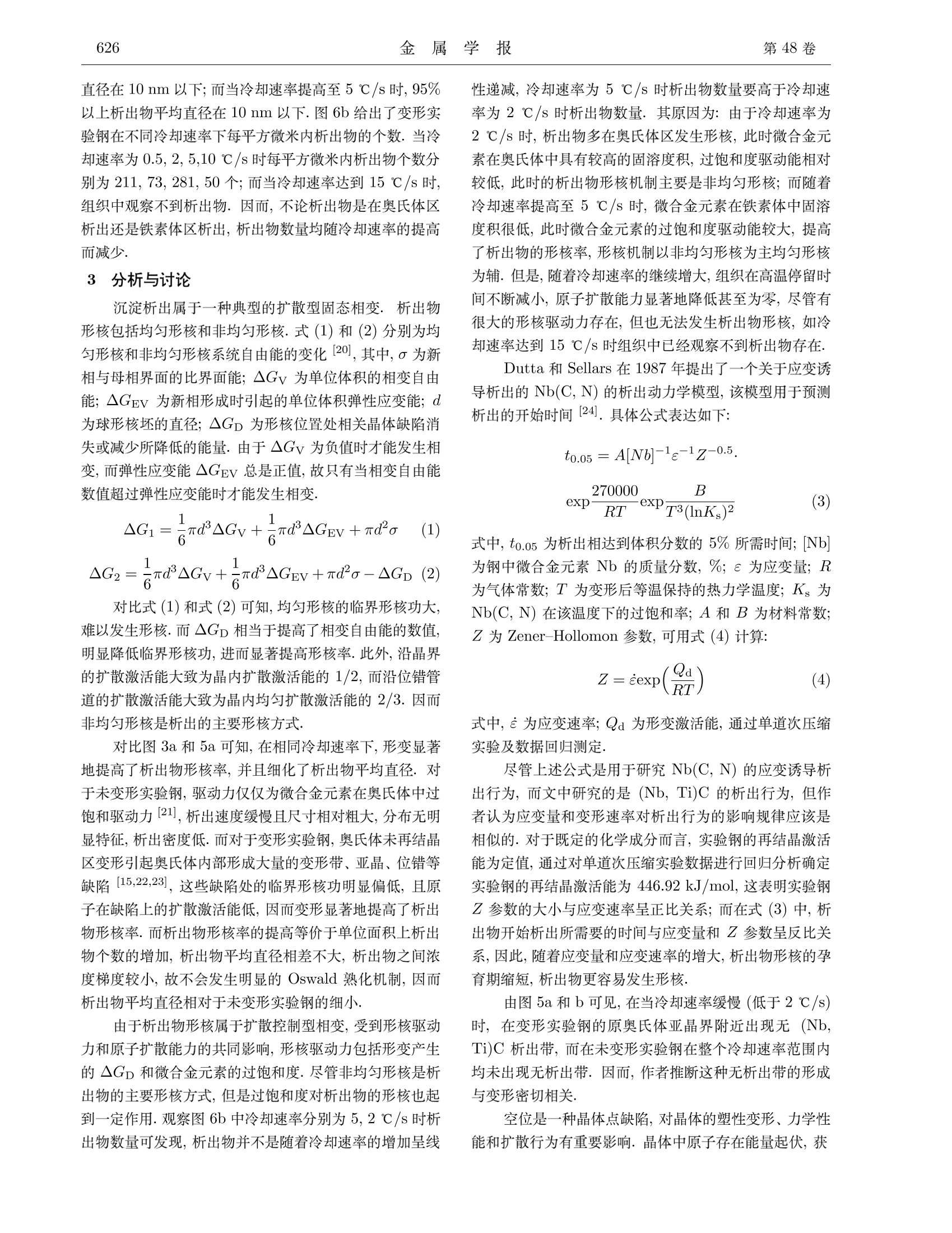

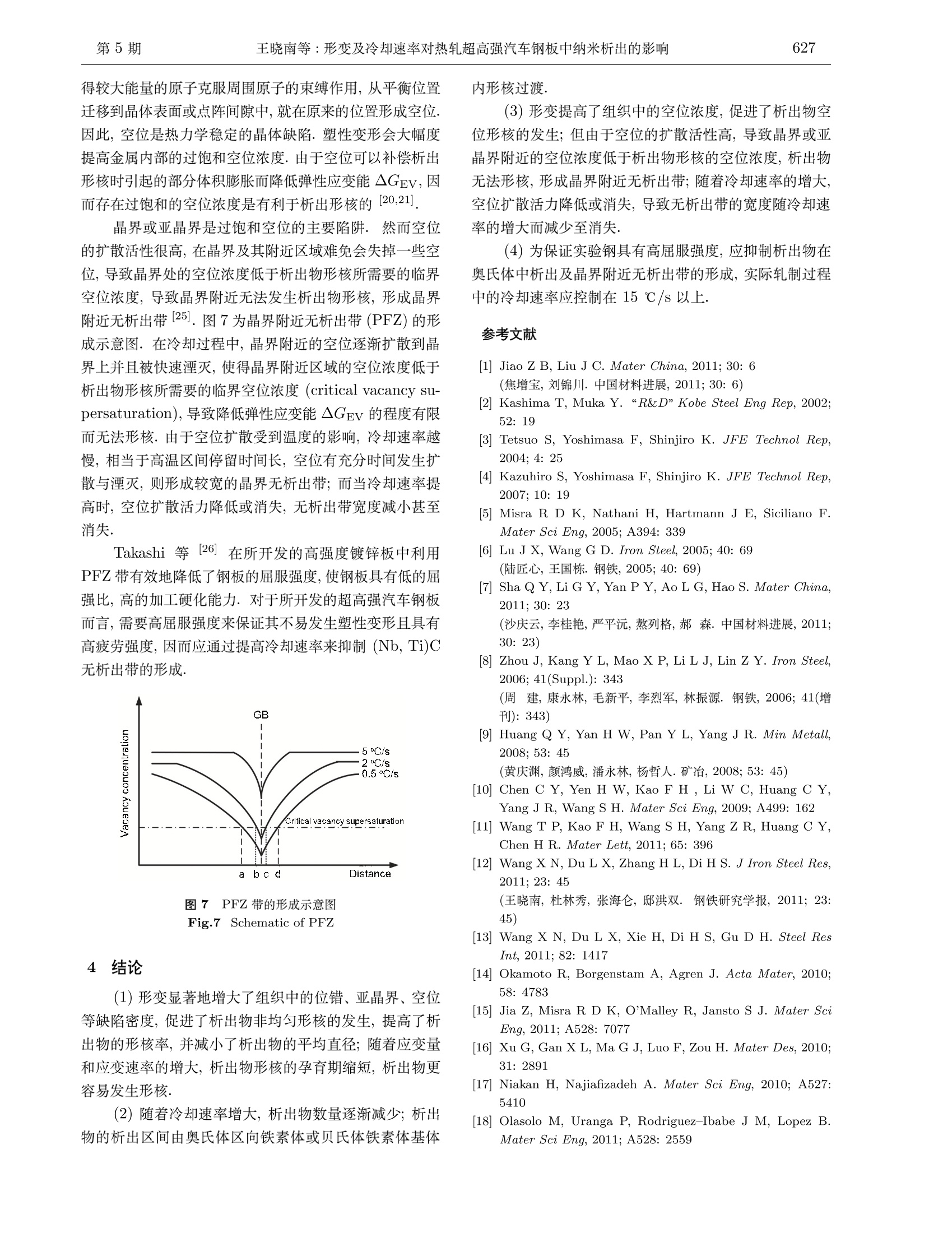

全扁学级ACTA METALLURGICA SINICA第48卷 第5期2012年5月 第621—628页Vol.48 No.5Mayy2012 pp.621-628 金 属 学报622第48卷 形变及冷却速率对热轧超高强汽车钢板中纳米析出的影响* 王晓南1,2) 邸洪双1) 杜林秀1) 1)东北大学轧制技术及连轧自动化国家重点实验室,沈阳110819 2)苏州大学沙钢钢铁学院,苏州215201 摘要 为精确控制热轧780 MPa 级 Nb-Ti微合金化 C-Mn 钢中的纳米析出物(Nb, Ti)C, 利用热力模拟实验技术,通过透射电镜观察及统计分析,研究形变及冷却速率对纳米析出的影响规律.结果表明,形变可显著地提高析出物形核率,并细化析出物平均直径;析出物数量随冷却速率的增大逐渐减小;既定的实验条件下,冷却速率达到15C/s可完全抑制析出物在冷却过程中形核;随着冷却速率的增大,析出物的形核区间由奥氏体区形核向铁素体或贝氏区转变,析出物平均直径明显细化;在低冷却速率条件下的变形实验钢中,形变提高组织中的空位浓度,促进析出物空位形核的发生;晶界或亚晶界是过饱和空位的主要陷阱,但空位的扩散活性很高致使低冷却速率条件下晶界或亚晶界附近的空位浓度低于析出物形核的临界形核浓度,从而无法形核,形成晶界附近无析出带;无析出带宽度随冷却速率的增大而减小,这归因于空位扩散活力随冷却速率的增大而降低. 关键词 纳米析出,冷却速率,形变,微合金钢,无析出带 中图法分类号 TG142 文献标识码 A 文章编号 0412-1961(2012)05-0621-08 EFFECTS OF DEFORMATION AND COOLING RATEON NANO-SCALE PRECIPITATION INHOT-ROLLED ULTRA-HIGHSTRENGTH STEEL WANG Xiaonan 1,2), DI Hongshuang 1),DU Linaiu 1) 1) State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819 2) Shagang School of Iron and Steel, Soochow University, Suzhou 215201 Correspondent: DI Hongshuang, professor, Tel: (024)83688540, E-mail:dhshuang@mail.neu.edu.cnSupported by National Basic Research Program of China (No.2011CB606306-2)and National Natural Science Foundation of China (No.51101033) Manuscript received 2012-02-18, in revised form 2012-04-08 ABSTRACT In order to control nano-scale precipitation (Nb, Ti)C in hot-rolled 780 MPagrade C-Mn steel micro-alloyed with niobium and titanium for automobile frames, the effects ofdeformation and cooling rate on nano-scale precipitation were investigated by using the thermalsimulation experiment technology, then through the transmission electron microscopy observationand statistical analysis. The result indicated, deformation could significantly improve density ofdislocation, subgrain boundary and vacancy etc in microstructure, and promote heterogeneousnucleation of precipitation, and improve nucleation rate of precipitation and decrease the averagediarieter of precipitation. Deformation could improve vacancy concentration and promoted vacancynucleation. The induction period of precipitation nucleation decrease with the increase of deformationamount and strain rate, and precipitation more easily to nucleate. Precipitation nucleation driv-ing force was mainly supersaturation of microalloy in undeformed experimental steel, and the nucleation ( * 国 家重点基础研究发展计划项目2011CB606306-2和国家自 然 科学基金项目 5 1101033资助 ) ( 收到初稿日期:2012-02-18,收到修改稿日期:2012-04-08 ) ( 作者简介:王晓南,男,1984年生,讲师 ) ( DOI: 10.3724/SP.J.1037.2012.00082 ) mechanism was mainly homogeneous nucleation. However, the nucleation mechanism was mainly het-erogeneous nucleation in deformed experimental steel. In one fixed experimental deformation condition,when the cooling rate below 5 ℃/s, there was (Nb, Ti)C-PFZ (precipitate free zone) nearby originalaustenitic grain boundaries or subgrain boundaries, and the width of PFZ at cooling rate of 0.5, 1,2 and 5 ℃/s were 46.9, 30.2, 28.1 and 0 nm, respectively, so the width of PFZ decreased with thecooling rate increasing..When the cooling rate reached 15 ℃/s, the nucleation of precipitation wastotally inhibited during cooling process. The number of precipitation along with the cooling rate in-creases gradually decreases. With the increase of cooling rates, the nucleation zone of precipitation wastransferred from austenite to ferrite or bainite, and the average diameter of precipitation was refined.Due to grain boundaries or the subgrain boundaries were main traps for supersaturated vacancy, butthe diffusivity of vacancy was high, which made the vacancy concentration nearby grain boundariesor the subgrain boundaries lower than critical vacancy concentration for precipitation nucleation, soprecipitate could not nucleate nearby grain boundaries or subgrain boundaries. Due to the diffusivityof vacancy was affected by temperature, when the cooling rate was slow, vacancy had enough timeto diffuse and annihilate, which made wide PFZ formed. Whereas, when the cooling rate was high,the diffusivity of vacancy was reducing or disappearing, so the width of PFZ was small. In orde toensure experimental steel had higher yield strength, austenite zone precipitation and (Nb, Ti)C-PFZnearby boundaries should be inhabited, so the cooling rate should be more than 15 ℃/s in the practicalrolling process. KEY WORDSnano precipitation, cooling rate, deformation, microalloy steel, precipitate free zone 汽车节能减排已然成为汽车产业发展中的一项关键性研究课题,而车身轻量化是重载汽车节能减排最快速、有效的技术措施.目前,国外已将屈服强度为 700 MPa级的钢板广泛应用于重载汽车制造,如瑞典 SSAB 公司的 Domex 系列、日本 JFE 的 NANOHITEN等;而国内700 MPa 级以上汽车板产品种类相对较少,合金用量相对较高,产品综合性能与国外同级别产品存在一定的差距.对于该强度级别的钢板而言其强化机制多以析出强化及细晶强化为主,辅助使用相变强化、位错强化及固溶强化.因此,在超高强汽车用钢中,微合金元素 (Nb, V, Ti和 Mo等)的析出物扮演着重要角色,它们对细化和强化基体组织起着不可替代的作用,因而如何细化析出物直径使之纳米化是钢铁材料的重要研究发展方向[1-13]. Tetsuo 等[3]和 Kazuhiro 等[4]以 0.04%C-1.4%Mn 为成分基础,添加适量的 Ti 和Mo,通过控制纳米析出粒子 (Ti, Mo)C 的析出行为获得780 MPa 级热轧纳米高强度钢(NANOHITEN Steel),析出物直径可细化至5 nm, 产品成形性能优良,其扩孔率可达到100%;Misra 等5]以0.05%C-1.5%Mn 为成分基础,添加微合金元素 Nb, Ti, Mo 和B,大量弥散析出的纳米尺度 Nb-Ti 复合析出物及贝氏体相变强化获得300 MPa 左右的强度增量;陆匠心和王国栋6]以低碳高锰复合使用微合金元素Nb, Ti, Mo 为成分体系,研制出屈服强度为700 MPa级超高强钢,添加0.1%Ti可以带来200 MPa 以上的强度贡献量;周建等[8]利用Ti的析出强化作用,对于0.04%C-0.12%Ti 成分体系,通过控轧控冷获得铁素体组织,并获得大量直径在 10 nm以下的 TiC粒子,屈服强度增量达到200—250 MPa,使得钢板屈服强度达到450—650MPa;周建等[8]、黄庆渊等[9]和Chen 等[10]研究了 纳米界面析出强化钢的不同合金设计方案,结果表明,在其它元素含量及控轧控冷工艺不变的前提下, Nb-Ti 复合添加形成的析出物数量少且稳定性差,强化效果低于单独添加 Ti 的实验钢; Ti-V 复合添加的强化效果与 Ti-Mo 复合添加相同,明显高于 Nb-Ti 复合添加和单独添加Ti, 但Mo 需添加0.15%以上才能发挥作用.考虑到合金成本问题, Ti-V 复合添加是纳米界面析出强化钢最佳的合金设计方案. 通过精确控制轧制参数可实现抗拉强度690 MPa 级和780 MPa 级热汽汽车用钢的工业化生产. 相间析出和低温区析出可显著细化析出物直径[14-19],大幅度提高钢材强度.但有关冷却速率及形变对析出的影响规律方面研究仍需开展【,如何控制冷却速率及形变量使得钢材获得最佳的组织形态及析出物对于制定及优化钢板的控轧控冷工艺有着非常重要的理论意义及实际价值.本文以热轧780 MPa 级 Nb-Ti复合超高强汽车钢板为研究对象,利用热力模拟实验技术,通过工艺模拟实验、析出物观察及统计分析,探讨形变及冷却速率对组织中 Nb, Ti 复合析出物析出行为的影响,揭示低冷却速率条件下晶界附近无析出带的形成机理. 实验方法 实验钢的主要化学成分(质量分数,%)为: Fe-0.115C-1.95Mn-0.20Si-0.04Nb-0.14Ti. 利用真空冶炼炉进行冶炼炼锭,其质量为150 kg.将锻坯放在箱式电阻炉中再加热至1250℃,保温1h后,在直径450 mm的二辊可逆式热轧实验机上进行轧制,经过5道次轧至12 mm, 轧后冷却方式为空冷.之后经过机械加工及线切割获得热模拟实验所需试样,试样尺寸为直径8 mm、长 15 mm. 热力模拟实验在 MMS-300 热力模拟实验机上进行,具体的工艺路线如图1所示.利用线切割机将热模 图1 热模拟实验工艺路线 Fig.1Process routing of the thermal simulation experi-ments 拟试样沿焊接热电耦一侧的径向剖分,经机械研磨及抛光后在质量分数为4% 的硝酸酒精溶液中腐蚀, 用LEICA-DMIRM多功能光学显微镜观察显微组织.采用TenePol-5 型双喷电解仪在6%个9% HClO4+C2H5OH溶液中制成直径 3 mm 薄膜样品,用 Tecnai G2 F20 场发射透射电子显微镜观察样品的显微组织及析出物,工作电压为200 kV. 2 实验结果 2.1 光学显微组织 图2所示为实验钢在未变形和变形条件下的光学显微组织.冷却速率为0.5℃/s时,未变形实验钢的显微组织为由少量的沿奥氏体晶界优先形核的先共析铁素体(proeutectoid ferrite, PF)和大量原奥氏体内部形成的 图2 实验钢在未变形和变形条件下的光学显微组织 Fig.2 Optical microstructure of experimental steel under undeformed (a, b) or deformed conditions (c-f) withcooling rate of 0.5 ℃/s (a, c), 2 ℃/s (d), 5 ℃/s (e) and 10 ℃/s (b, f) (PF-proeutectoid ferrite, GB-granular bainite, LB-lath bainite, P-pearlite, F-ferrite) 粒状贝氏体(granular bainite, GB)组成,如图2a 所示;当冷却速率提高至10℃/s时,由于奥氏体未发生变形,发生铁素体形核的驱动力相对较低,在冷却过程中铁素体来不及在原奥氏体晶界发生优先形核,原始奥氏体晶界清晰可见,过冷奥氏体直接发生贝氏体相变而形成板条贝氏体(lath bainite, LB), 如图 2b.对于变形实验钢而言,变形温度为900℃,处于实验钢奥氏体的未再结晶区,此时发生的形变使得奥氏体中形成大量的位错、变形带及亚晶等缺陷,这些缺陷恰好是铁素体发生非均匀形核的有利位置,大幅度提高了铁素体形核率,而单位面积上形核率的提高等价于铁素体晶粒尺寸的细化.当冷却速率为0.5℃/s时,实验钢的显微组织为多边形铁素体(ferrite,F) 和珠光体(pearlite, P),如图2c. t已有研究表明,对于实验钢而言,形变可以显著地促进铁素体相变,并间接地促进珠光体转变[13];冷却速率提高至2℃/s时,组织中的珠光体消失,出现大量的粒状贝氏体组织,先共析铁素体含量逐渐减少,如图2d;当冷却速率提高至5和10℃/s时,显微组织为全粒状贝氏体组织,组织得到明显的细化,如图2e和f. 2.2 析出物分布情况 图3所示为未变形实验钢在不同冷却速率下的析出物分布情况,开始冷却温度均为900℃.当冷却速率为0.5℃/s时,实验钢的析出物平均直径在40--50 nm之间.冷却速率提高至10℃/s时,析出物平均直径在20一30 nm之间.利用 Jmatpro 软件计算实验钢在平衡态下温度对铁素体相变量及(Nb, Ti)C 析出量的影响规律,如图4所示,图中,左、右侧纵坐标轴分别表示析出相 (Nb,Ti)C 和铁素体相的体积分数.可见,铁素体相变开始温度为 818℃, 而 (Nb, Ti)C 的开始析出温度为1284℃,大量析出的范围在860—1284℃之间,表明平衡态条件下,(Nb, Ti)C析出领先于铁素体相变,析出过程基本在奥氏体区完成.结合图3实验结果可知,析出物在奥氏体区形核使得其平均直径相对较大. 图5示出了变形实验钢在不同冷却速率下的析出物分布情况,变形量为 40%,变形温度及开始冷却温度均为900℃,能谱分析结果表明析出物为 (Nb, Ti)C. 随着冷却速率的变化,析出物的形核位置、尺寸及数量均发生明显的变化.由图5a和b可见,当冷却速率为0.5和2℃/s时, (Nb, Ti)C 的形核位置多分布在原奥氏体晶粒内部的变形带、亚晶界上,亚晶内部的析出物数量明显偏低.并且,在原奥氏体中晶界或亚晶晶界附近存在一条无(Nb, Ti)C 析出带,将其定义为(Nb, Ti)C-PFZ (pre-cipitate free zone). 冷却速率为 0.5,1,2℃/s时, (Nb.Ti)C-PFZ 带宽度分别为46.9,30.2, 28.1 nm.当冷却速率为0.5℃/s时,实验钢在变形(开始冷却温度为900℃)后至发生铁素体相变(相变开始温度为710℃) 所经历的时间为400 s, 使得 (Nb, Ti)C 充分析出.因此,可判定 (Nb, Ti)C 是出是在氏氏体(Y)一铁素体(α)相变之前完成的,也就是在奥氏体区完成析出. 图3 未变形实验钢在不同冷却速率下的析出物分布 Fig.33Precipitation of undeformed experimental steel un-der different cooling rates (a) 0.5℃/s (b)10 ℃/s 图44平衡态下温度对铁素体相变量以及(Nb, Ti)C 析出量的影响 Fig.4Effects of temperature on volume fraction of phaseof ferrite and (Nb, Ti)C precipitation at equilibriumstate 由图5c和d可见,当冷却速率提高至5℃/s和10℃时, (Nb, Ti)C 的主要形核位置为铁素体基体中的位错,无相间析出的特征,并且无(Nb,Ti)C-PFZ 出现.由此可知,析出是在Y→α相变之后完成的.也就是说,随冷却速率的增大, (Nb, Ti)C 的形核位置由原奥氏体 中形变带和亚晶界形核向铁素体或贝氏体铁素体基体内形核过渡. 图6a所示为变形实验钢在不同冷却速率下析出物平均直径的统计结果.当冷却速率为0.5,2℃/s时,约45%的析出物平均直径在 10 nm 以上,约55%的析出物平均 图5 变形实验钢在不同冷却速率下的析出物分布 Fig.5 Precipitation of deformed experimental steel under different cooling rates (PFZ-precipitate free zone)(a) 0.5 ℃/s (b)2℃/s (c)5℃/s (d) 10℃/s 图6 不同冷却速率下的析出物平均直径统计分析 Fig.6 Statistical analysis of precipitation size under different cooling rates (a) size distribution (b) number of precipitation in per square micron 直径在10 nm 以下;而当冷却速率提高至5℃/s时,95%以上析出物平均直径在 10 nm 以下.图6b给出了变形实验钢在不同冷却速率下每平方微米内析出物的个数.当冷却速率为0.5,2,5,10℃/s时每平方微米内析出物个数分别为211,73,281,50个;而当冷却速率达到15℃/s时,组织中观察不到析出物.因而,不论析出物是在奥氏体区析出还是铁素体区析出,析出物数量均随冷却速率的提高而减少. 3 分析与讨论 沉淀析出属于一种典型的扩散型固态相变.析出物形核包括均匀形核和非均匀形核.式(1)和(2)分别为均匀形核和非均匀形核系统自由能的变化20],其中,o 为新相与母相界面的比界界面;▲Gv 为单位体积的相变自由能; ▲GEv 为新相形成时引起的单位体积弹性应变能; d为球形核坯的直径; ▲Gp 为形核位置处相关晶体缺陷消失或减少所降低的能量.由于▲Gv 为负值时才能发生相变,而弹性应变能 AGEv 总是正值,故只有当相变自由能数值超过弹性应变能时才能发生相变. 对比式(1)和式(2)可知,均匀形核的临界形核功大,难以发生形核.而AGD 相当于提高了相变自由能的数值,明显降低临界形核功,进而显著提高形核率.此外,沿晶界的扩散激活能大致为晶内扩散激活能的1/2,而沿位错管道的扩散激活能大致为晶内均匀扩散激活能的2/3.因而非均匀形核是析出的主要形核方式. 对比图3a和5a可知,在相同冷却速率下,形变显著地提高了析出物形核率,并且细化了析出物平均直径.对于未变形实验钢,驱动力仅仅为微合金元素在奥氏体中过饱和驱动力[21],析出速度缓慢且尺寸相对粗大,分布无明显特征,析出密度低.而对于变形实验钢,奥氏体未再结晶区变形引起奥氏体内部形成大量的变形带、亚晶、位错等缺陷[15,22,23],这些缺陷处的临界形核功明显偏低,且原子在缺陷上的扩散激活能低,因而变形显著地提高了析出物形核率.而析出物形核率的提高等价于单位面积上析出物个数的增加,析出物平均直径相差不大,析出物之间浓度梯度较小,故不会发生明显的 Oswald 熟化机制,因而析出物平均直径相对于未变形实验钢的细小. 由于析出物形核属于扩散控制型相变,受到形核驱动力和原子扩散能力的共同影响,形核驱动力包括形变产生的△Gp 和微合金元素的过饱和度.尽管非均匀形核是析出物的主要形核方式,但是过饱和度对析出物的形核也起到一定作用.观察图6b中冷却速率分别为5,2℃/s时析出物数量可发现,析出物并不是随着冷却速率的增加呈线 性递减,冷却速率为5℃/s时析出物数量要高于冷却速率为2℃/s时析出物数量.其原因为:由于冷却速率为2℃/s时,析出物多在奥氏体区发生形核,此时微合金元素在奥氏体中具有较高的固溶度积,过饱和度驱动能相对较低,此时的析出物形核机制主要是非均匀形核;而随着冷却速率提高至5℃/s时,微合金元素在铁素体中固溶度积很低,此时微合金元素的过饱和度驱动能较大,提高了析出物的形核率,形核机制以非均匀形核为主均匀形核为辅.但是,随着冷却速率的继续增大,组织在高温停留时间不断减小,原子扩散能力显著地降低甚至为零,尽管有很大的形核驱动力存在,但也无法发生析出物形核,如冷却速率达到15℃/s时组织中已经观察不到析出物存在 Dutta 和 Sellars 在1987年提出了一个关于应变诱导析出的 Nb(C, N)的析出动力学模型,该模型用于预测析出的开始时间[24].具体公式表达如下: 式中,to.05为析出相达到体积分数的5%所需时间; [Nb]为钢中微合金元素 Nb 的质量分数,%;e为应变量;R为气体常数;T 为变形后等温保持的热力学温度;Ks为Nb(C, N) 在该温度下的过饱和率;A和B为材料常数;Z为 Zener-Hollomon 参数,可用式(4)计算: 式中,e为应变速率;Qa为形变激活能,通过单道次压缩实验及数据回归测定. 尽管上述公式是用于研究 Nb(C,N) 的应变诱导析出行为,而文中研究的是 (Nb, Ti)C 的析出行为,但作者认为应变量和变形速率对析出行为的影响规律应该是相似的.对于既定的化学成分而言,实验钢的再结晶激活能为定值,通过对单道次压缩实验数据进行回归分析确定实验钢的再结晶激活能为 446.92 kJ/mol, 这表明实验钢Z参数的大小与应变速率呈正比关系;而在式(3)中,析出物开始析出所需要的时间与应变量和Z参数呈反比关系,因此,随着应变量和应变速率的增大,析出物形核的孕育期缩短,析出物更容易发生形核. 由图5a和b可见,在当冷却速率缓慢(低于2℃/s)时,在变形实验钢的原奥氏体亚晶界附近出现无 (Nb,Ti)C 析出带,而在未变形实验钢在整个冷却速率范围内均未出现无析出带.因而,作者推断这种无析出带的形成与变形密切相关. 空位是一种晶体点缺陷,对晶体的塑性变形、力学性能和扩散行为有重要影响.晶体中原子存在能量起伏,获 得较大能量的原子克服周围原子的束缚作用,从平衡位置迁移到晶体表面或点阵间隙中,就在原来的位置形成空位因此,空位是热力学稳定的晶体缺陷.塑性变形会大幅度.提高金属内部的过饱和空位浓度.由于空位可以补偿析出形核时引起的部分体积膨胀而降低弹性应变能 ▲GEV,因而存在过饱和的空位浓度是有利于析出形核的[20,21]. 晶界或亚晶界是过饱和空位的主要陷阱. 然而空位的扩散活性很高,在晶界及其附近区域难免会失掉一些空位,导致晶界处的空位浓度低于析出物形核所需要的临界空位浓度,导致晶界附近无法发生析出物形核,形成晶界附近无析出带[25].图7为晶界附近无析出带(PFZ)的形成示意图.在冷却过程中,晶界附近的空位逐渐扩散到晶界上并且被快速湮灭,使得晶界附近区域的空位浓度低于析出物形核所需要的临界空位浓度 (critical vacancy su-persaturation),导致降低弹性应变能 AGEv 的程度有限而无法形核.由于空位扩散受到温度的影响,冷却速率越慢,相当于高温区间停留时间长,空位有充分时间发生扩散与湮灭,则形成较宽的晶界无析出带;而当冷却速率提高时,空位扩散活力降低或消失,无析出带宽度减小甚至消失. Takashi等[26]在所开发的高强度镀锌板中利用PFZ带有效地降低了钢板的屈服强度,使钢板具有低的屈强比,高的加工硬化能力.对于所开发的超高强汽车钢板而言,需要高屈服强度来保证其不易发生塑性变形且具有高疲劳强度,因而应通过提高冷却速率来抑制(Nb, Ti)C无析出带的形成. 图7PFZ 带的形成示意图 Fig.7 Schematic of PFZ 4 结论 (1)形变显著地增大了组织中的位错、亚晶界、空位等缺陷密度,促进了析出物非均匀形核的发生,提高了析出物的形核率,并减小了析出物的平均直径;随着应变量和应变速率的增大,析出物形核的孕育期缩短,析出物更容易发生形核. (2)随着冷却速率增大,析出物数量逐渐减少;析出物的析出区间由奥氏体区向铁素体或贝氏体铁素体基体 内形核过渡. (3)形变提高了组织中的空位浓度,促进了析出物空位形核的发生;但由于空位的扩散活性高,导致晶界或亚晶界附近的空位浓度低于析出物形核的空位浓度,析出物无法形核,形成晶界附近无析出带;随着冷却速率的增大,空位扩散活力降低或消失,导致无析出带的宽度随冷却速率的增大而减少至消失. (4)为保证实验钢具有高屈服强度,应抑制析出物在奥氏体中析出及晶界附近无析出带的形成,实际轧制过程中的冷却速率应控制在15℃/s以上. ( 参考文献 ) ( [1] Jiao Z B, Liu J C. Mater China, 2011; 30:6 (焦增宝, 刘 锦川.中国材料进展,2011;30:6) ) ( [2]Kashima T , Muka Y. “ R&D”Kobe St e el E n g Rep, 2002; 52:19 ) ( [3] T T etsuo S , Y oshimasa F , Shinjiro K. J FE T e chnol R e p, 2004;4:25 ) ( [4] K K azuhiro S, Y oshimasa F, S h injiro K. JFE Te c hnol Re p ,2007;10:19 ) ( [5] Misra R D K , N athani H , Hartmann J E, S ic i liano F.Mater Sci E ng, 2 005; A394: 3 39 ) ( [6] Lu J X, Wang G D. Iron Steel, 2005;40:69 ) (陆匠心,王国栋.钢铁,2005;40: 69) ( [7] S S ha QY, Li G Y, Yan P Y, Ao L G, Hao S. Mater C h ina,2011;30:23 (沙庆云,李桂艳,严平沅,熬列格,郝森.中国材料进展,2011; 30: 23) ) ( [8] ZZhou J, Kang Y L, Mao X P, Li L J, Lin Z Y. Iron Steel,2006; 4 1(Suppl.): 343 (周 建 ,康永林,毛新平,李烈军,林振源.钢铁,2006;41(增 刊):343) ) ( [9] Huang QY,Yan H W, Pan Y L Yang J R. Min Me t all,2008;53:45 ) ( (黄庆渊,颜鸿威,潘永林,杨哲人.矿冶, 2 008;53: 45) ) ( [10] Chen C Y , Yen H W, Kao F H, Li W C, Huang C Y,Yang J R , W ang S H. M a ter Sci Eng, 2009; A 4 99: 16 2 ) ( [11] Wang T P, Kao F H, Wang S H, Yang Z R, Huang C Y, Chen H R. Mater L ett, 20 1 1;65:396 ) ( [12] Wang X N, Du L X, Zhang H L, Di H S. J Iron Steel R es,2011;23:45 ) ( (王晓南,杜林秀,张海仑,邸洪双.钢铁研究学报,2011;23: 45) ) ( [13] Wang X N, Du L X, Xie H, Di H S, Gu D H. Steel Re s Int, 2011;82 : 1417 ) ( [14] Okamoto R , B orgenstam A, Agren J . Acta Mater, 2010; 58: 4 783 ) ( [15] Jia Z , Misr a R D K, O'Malley R, Jansto S J. Mater SciEng, 2011; A528:7077 ) ( [16] Xu G, Gan XL, Ma G J, Luo F, Z ou H . M ater Des, 2010; 31:2891 ) ( [17] Niakan H, Najiafizadeh A. Mater Sci Eng, 2010; A527: 5410 ) ( [18] Olasolo M , Uranga P, Rodriguez-Ibabe J M , Lopez B . Mater Sci Eng, 2011; A528: 2 559 ) ( [19] Okamoto R, Borgenstam A, Agren J. A cta M ater, 2 010; 58: 4 783 ) ( [20] Yong Q L. Secondary Phases in St e els. B e ijing: M e tallur-gical Industry P ress, 2 006: 1 4 5 (雍岐龙.钢铁材料中的第二相 . 北京:冶金工业出 版 社,2006: 145) ) ( [21 ] He X L, Shang C J, Yang S W, Wang X M, G u o H. HighPerformance Low Carbon Ba i nite Steel. Beijing: Metal-lurgical Industry Press, 2008: 202 (贺信莱,尚成嘉,杨善武 , 王学敏,郭晖. 高 性能低碳贝氏体钢. 北 京:冶金工业出版社,2008:202) ) ( [22 M anohar P A, Dunne D P, Chandar T, Ki l lmore C R. ISIJ ) ( Int, 1996; 36: 1 94 ) ( [23] Kang Y L , Fu J, L iu D L , Yu H. C ontrol ofMicrostructureand P roperties in T h in S l ab Ca s ting and Rol l ing Steel. Beijing: Metallurgical I ndustry Press, 2 006: 1 44 (康永林,傅杰,柳得橹 , 于浩.薄板坯连铸连轧钢的组织性能控制. 北 京:冶金工业出版社,2006:144) ) ( 24 D u tta B, Sellars C M. M a ter S c i T e chnol, 1987; 3: 1 97 ) ( [25] Porter D A, Easterlin K E. Phase Transformations in Met-als and Alloys . New York: Van Nostrand Reinhold Com- pany Ltd., 1981: 303 ) ( [26] T T akashi S, Shuji K, Sadao H, Akio S, Takao O, KuniakiO. JFE Technol R e p, 2004; 2: 1 ) 为精确控制热轧780Mpa级NB-Ti微合金化C-Mn钢中的纳米析出物(Nb,Ti)C,利用热力模拟实验技术,通过投射电镜观察及统计分析,研究形变及冷却速率对纳米析出的影响规律。

确定

还剩6页未读,是否继续阅读?

北京欧波同光学技术有限公司为您提供《汽车钢板中纳米析出检测方案(扫描电镜)》,该方案主要用于车身及附件中其他检测,参考标准--,《汽车钢板中纳米析出检测方案(扫描电镜)》用到的仪器有Apreo 2超高分辨场发射扫描电镜、赛默飞(FEI)Axia ChemiSEM 智能型钨灯丝扫描电镜、赛默飞 Talos F200X S/TEM 透射电子显微镜、赛默飞(原FEI)Scios 2 DualBeam 双束扫描电镜、赛默飞(原FEI)Helios 5 DualBeam 双束扫描电镜

推荐专场

透射电子显微镜(透射电镜、TEM)

更多

相关方案

更多