方案详情

文

MSE 试验可以不受基底材料的束缚,对硬质薄膜耐磨性进行单独评估。

MSE 试验的高灵敏性也适合评估多层涂层及薄膜和基底间的界面层。同样适合评估其它类型的薄表面层如氧化物,硬漆,耐摩膜等。

MSE微粒喷浆冲蚀法(定量测定)是用冲蚀磨损的方法评估涂层

冲蚀磨损是指液体或固体以松散的小颗粒按一定的速度或角度对材料表面进行冲击所造成的一种材料损耗现象或过程。它广泛存在于机械、冶金、能源、建材、航空、航天等许多工业部门。

MSE微粒喷浆冲蚀法(定量测定)是用冲蚀磨损的方法评估涂层,是世界最新的材料评估方法。

MSE微粒喷浆冲蚀法是指恒定的压缩空气与浆料在喷嘴中混合后,最终高速喷射到涂层材料表面,持续对材料表面进行冲蚀,材料磨损量随表面强度而变化。再通过试验机将磨损量的变化转换成磨损率,以此来评估和对比各种材料表面强度。适用于所有涂层、镀层、镀膜,可很好地评估超硬、超软、透明、超薄、复合涂层等。

固体微粒1.2μm,可产生10-50mm磨痕,样品尺寸为30mm*30mm*10mm,磨损面积为1mm2,喷射速度(100m/s),喷射角度为90度。

方案详情

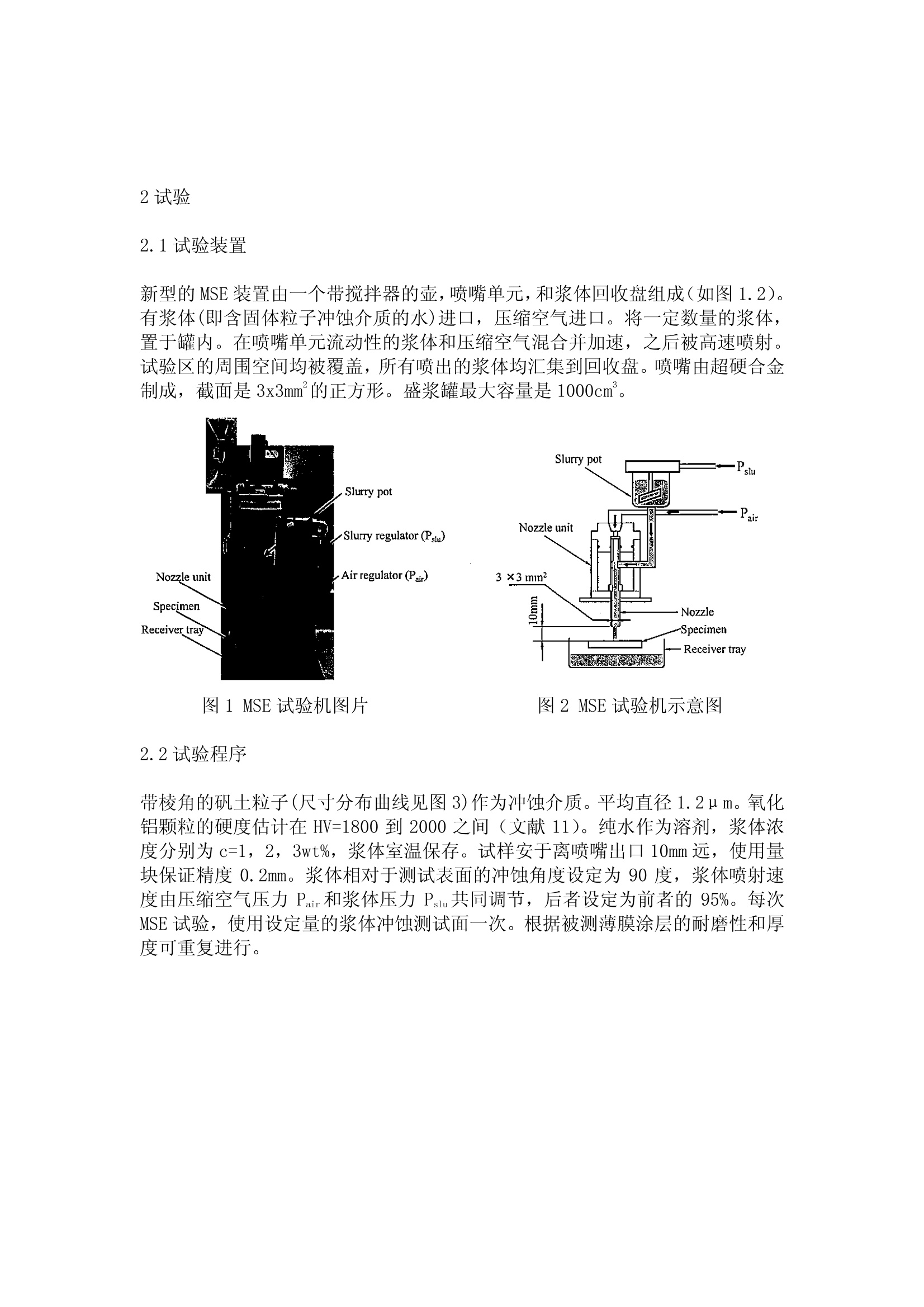

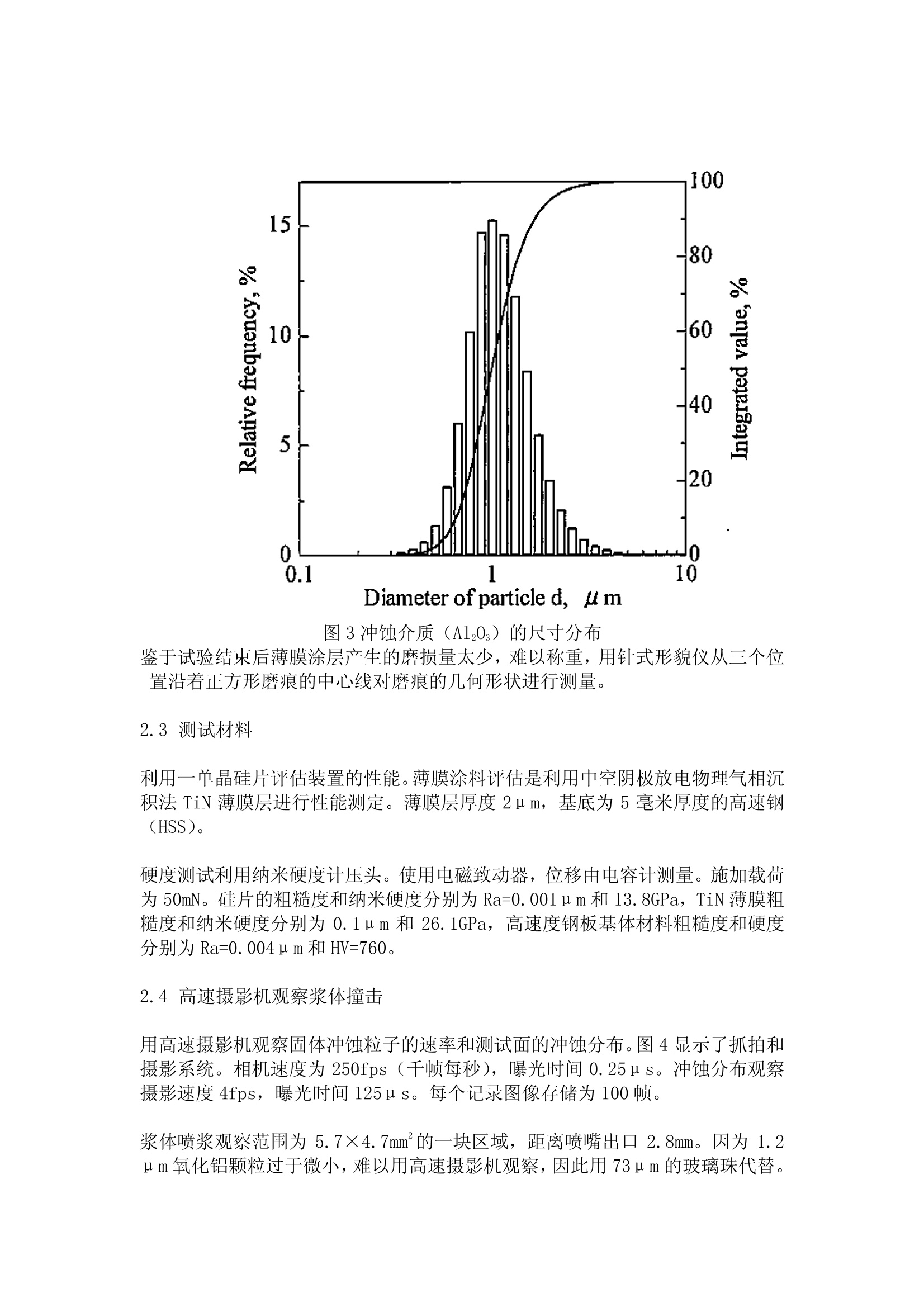

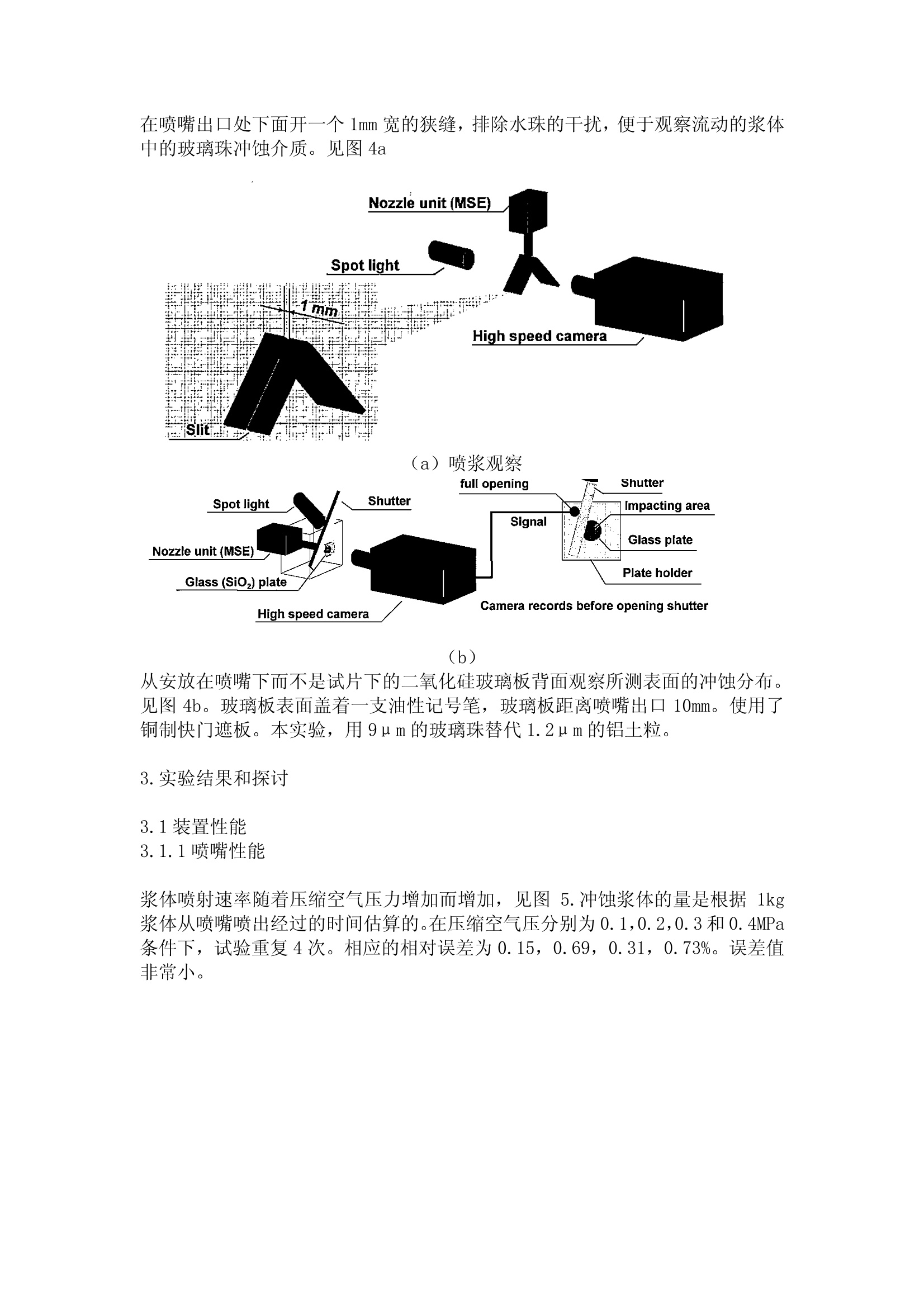

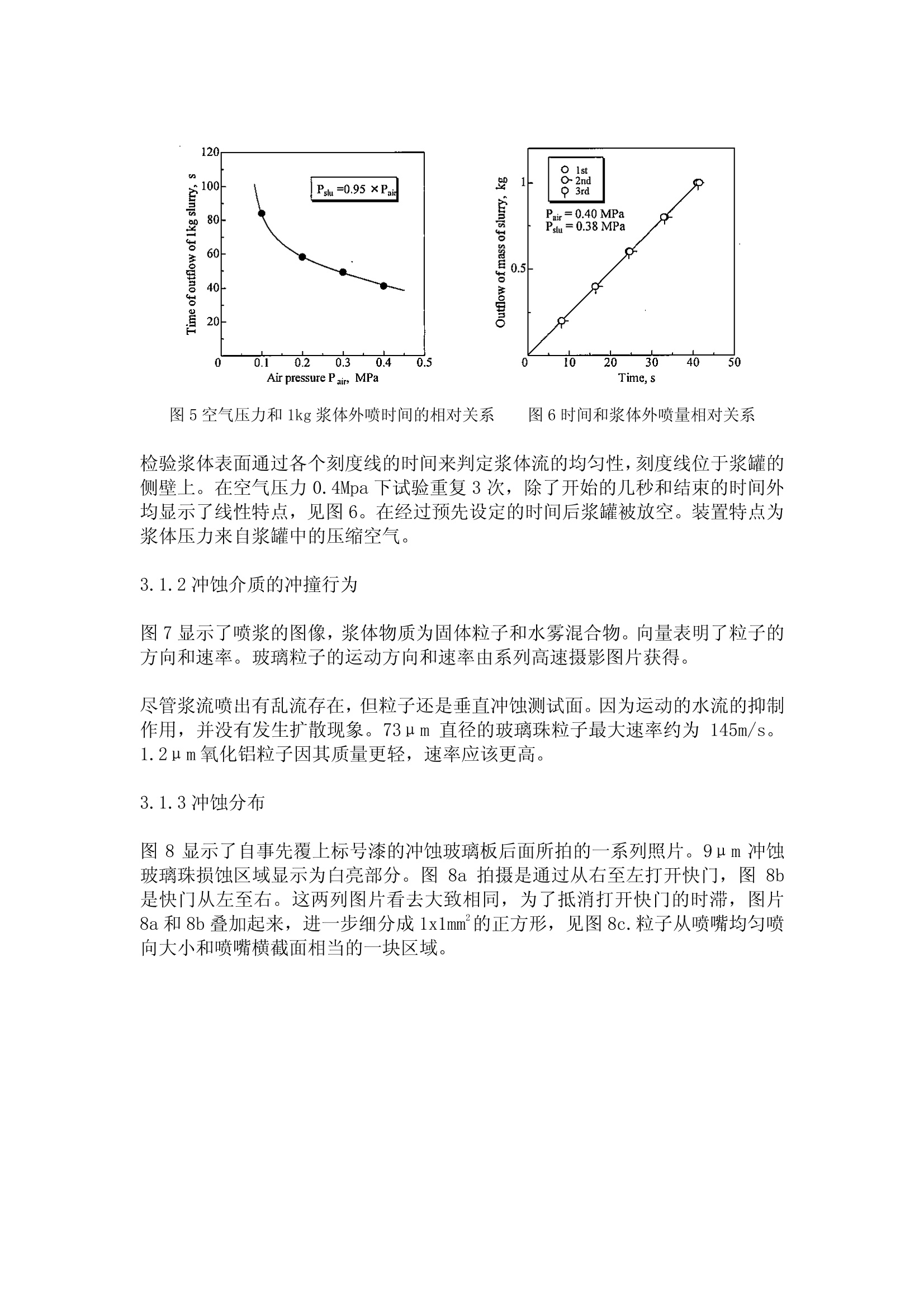

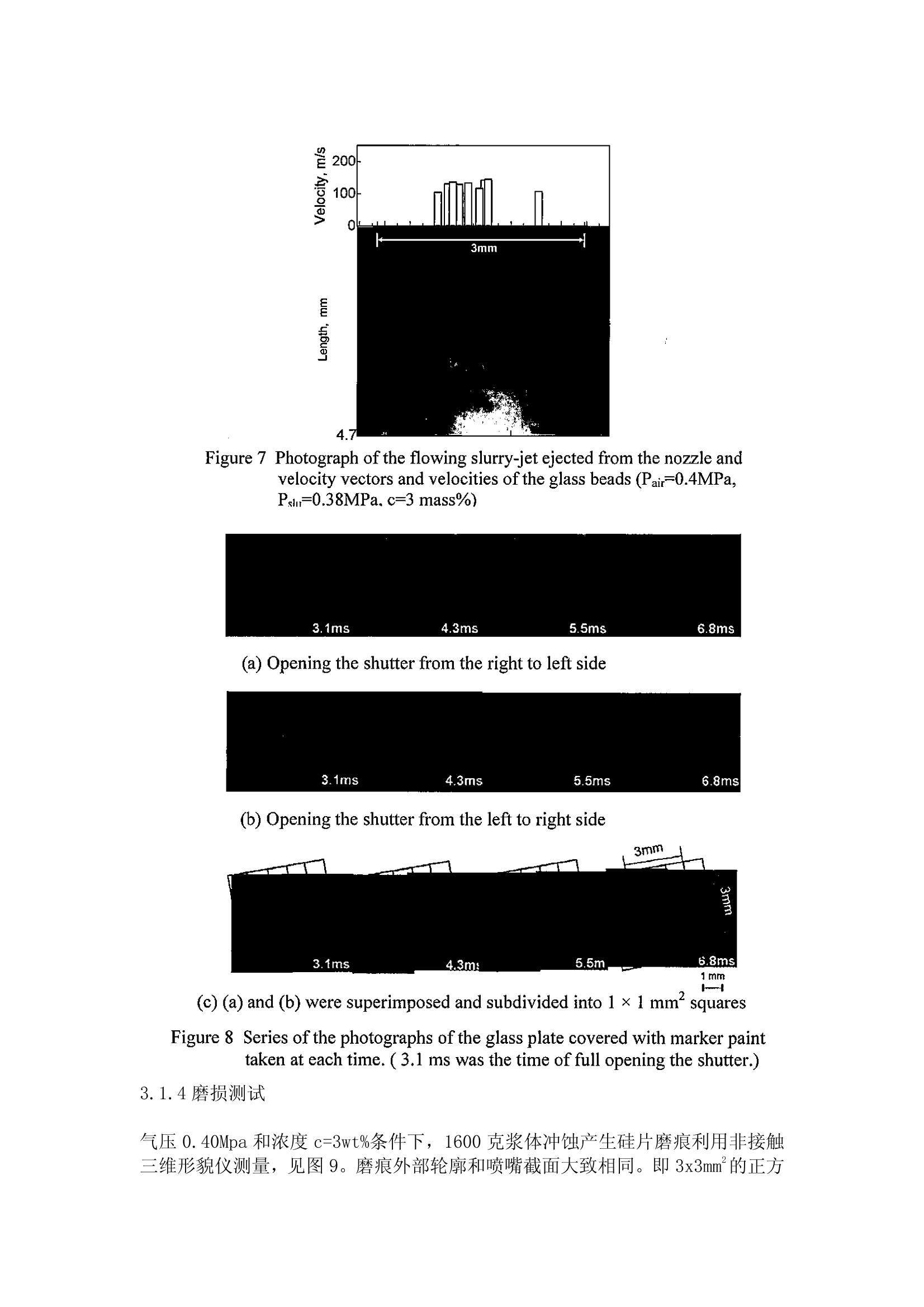

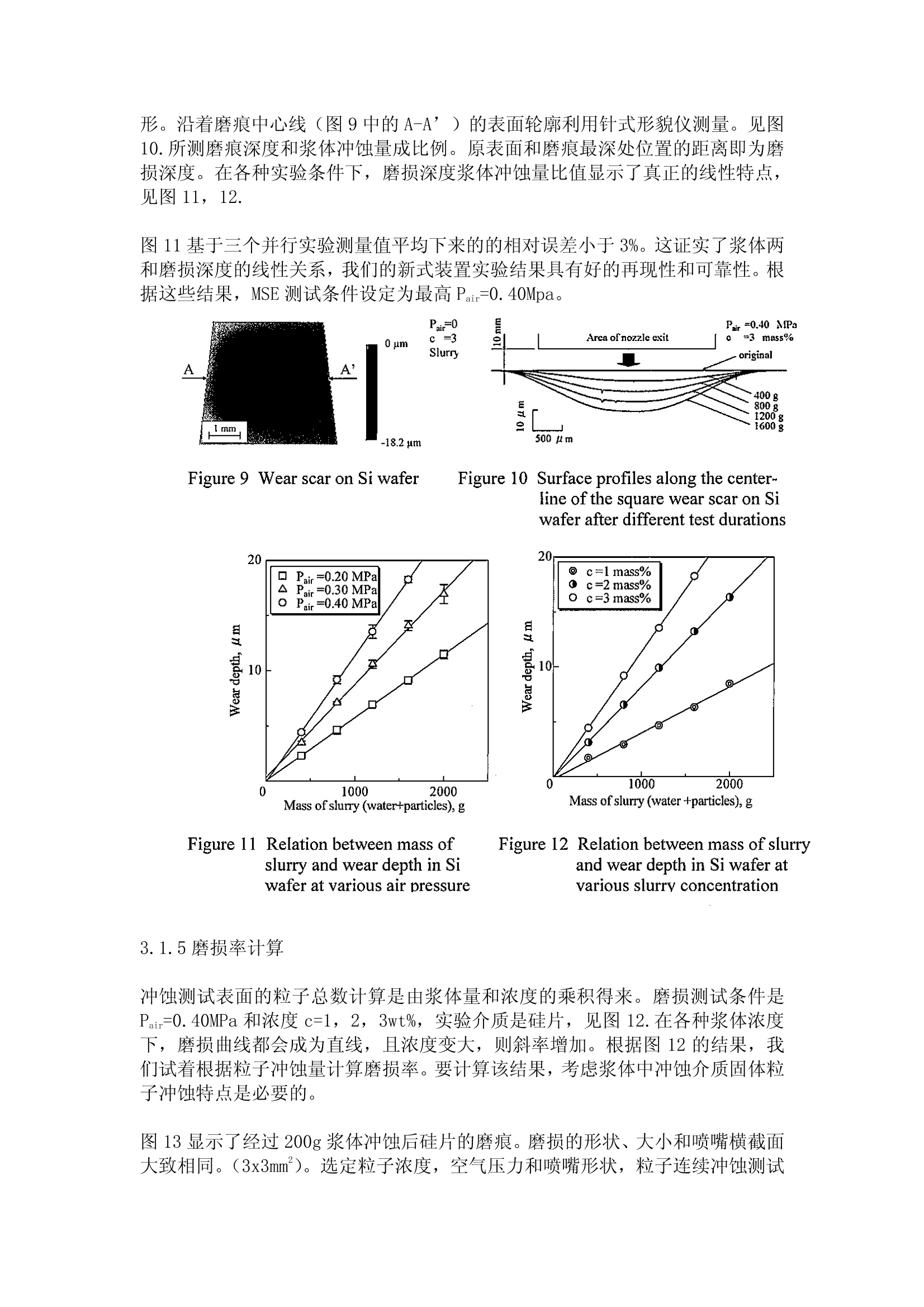

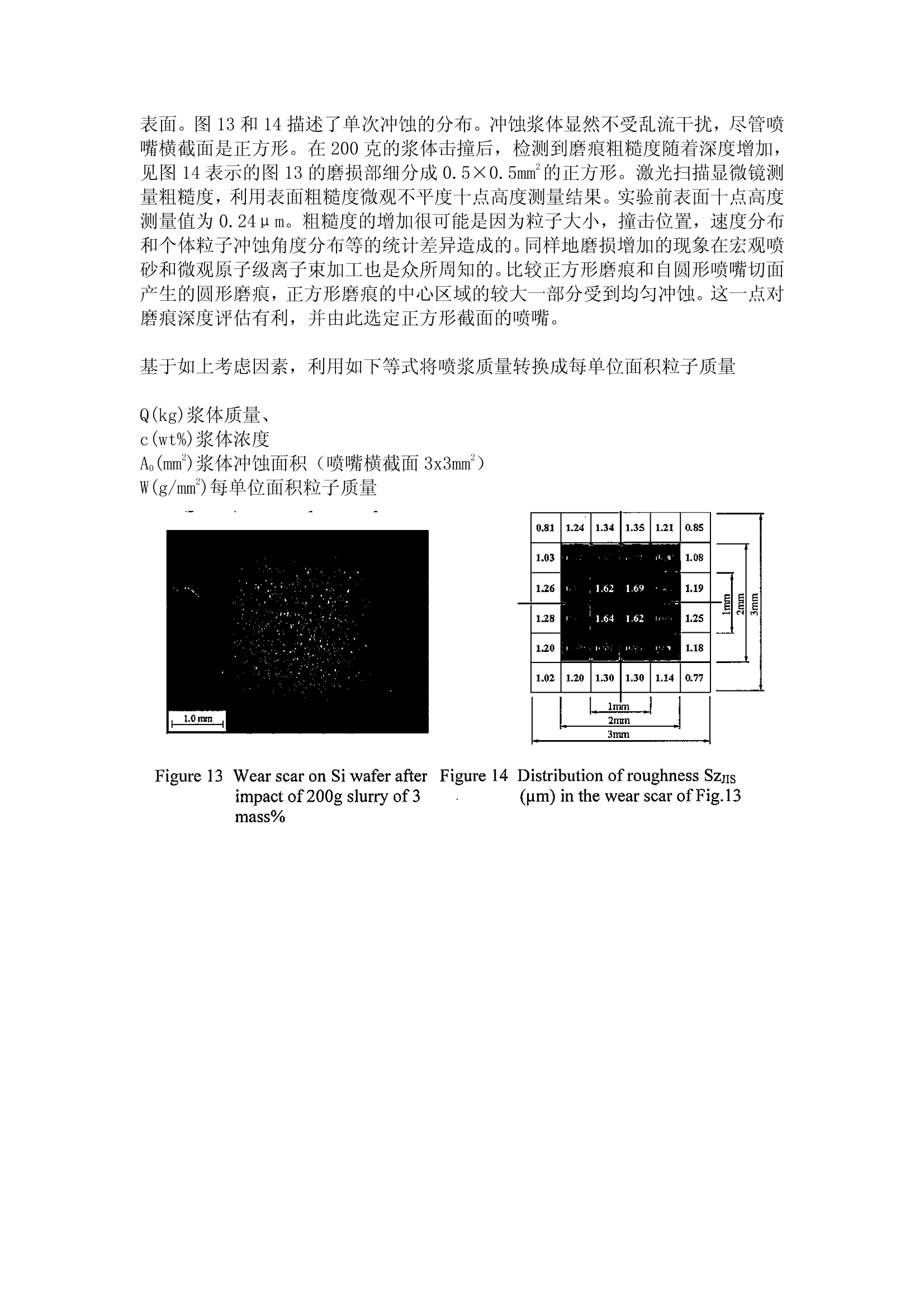

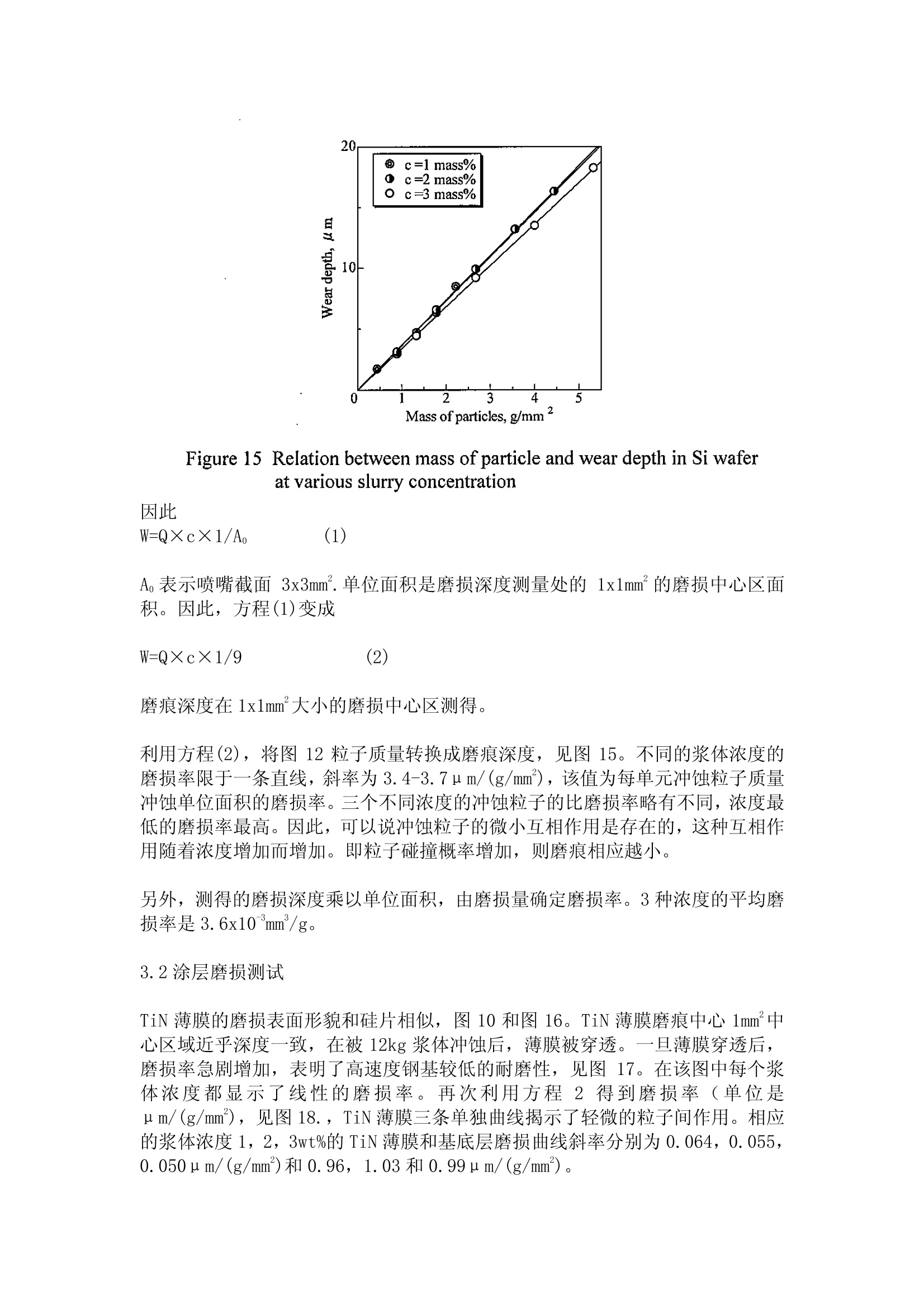

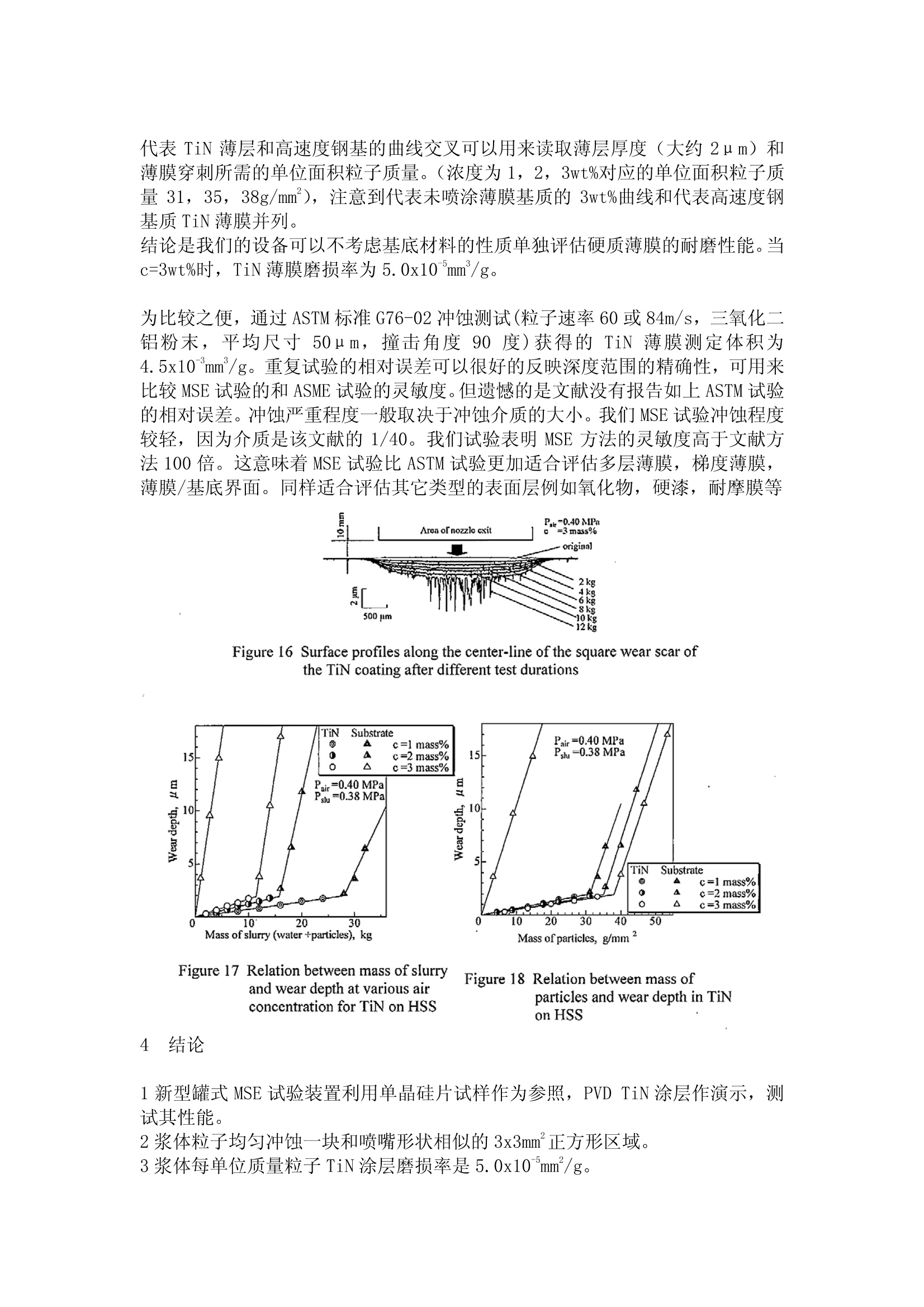

一种评价硬质薄膜涂层耐磨性能的新型微粒喷浆冲蚀(MSE)试验方法的开发 Yoshiro Iwai(*1), Tohru Matsubara(2), Yuichi Hirai(1) Sture Hogmark(3) (1) Department of Mechanical Engineering, University of Fukui, Bunkyo 3-9-1, Fukui, 910-8507, Japan (2) Macoho Co., Ltd., Isurugi, Nagaoka, Nigata 940-2032, Japan (3) The Angstrom Laboratory, Uppsala University, SE-751 21 Uppsala, Sweden 摘要 评估薄硬质镀膜的通用的可靠技术对于研制新型镀膜涂料并对其进行摩擦磨损评价是十分必要的。我们研制了一种新型浆体喷射冲蚀(MSE)试验,即,利用固体粒子冲蚀试验快速评估硬质薄膜涂层的磨损性能。现我们利用一种新型 MSE试验装置(罐式试验机)可以测出每单位质量的冲蚀介质产生的磨损量,在本测试中使用的是平均直径尺寸在1.2um 的氧化铝微粒。利用硅片在各种测试条件下来评估其性能。此外,使用 MSE 试验机对高速钢基底层上喷涂的 TiN 薄膜的耐磨性进行评估。新型 MSE 试验卓有成效,对薄膜质量探测灵敏。 关键词:: slurry wear ; slurry-jet erosion test;; evaluation technique;MSE:; coating;TiN 简介 有几种评价硬质薄膜涂层的实验技术方法可以用于新型涂料开发和摩擦磨损评估。这些试验方法本应分别鉴定外薄膜涂层和基底层材料的特性。现有方法评估指标有,耐划痕,纳米硬度,摩擦力及耐磨性测试(文献1-3)。然而,现有大部分这些测试方法不能单独评估涂层、基底和界面的性能。 基于如上背景,我们研制了一种微粒喷浆冲蚀试验(MSE)。我们已经肯定这种测试方法可以有效评估单位测试时间的磨痕深度,这个参数可以对所测涂料进行性能评级。然而,冲蚀物质单位质量磨痕深度参数能更为理想的界定涂料的磨损性能,并便于比较不同的磨损测试。 在本研究报告中,我们研发安装了一种新型 MSE 测试设备(罐式试验机),可以测得每单位质量冲蚀物质的磨损体积。我们对试验机的性能做了研究,并探讨了评估硬质薄膜涂料例如 TiN 性能的可能性。 2试验 2.1试验装置 新型的 MSE 装置由一个带搅拌器的壶,喷嘴单元,和浆体回收盘组成(如图1.2)。有浆体(即含固体粒子冲蚀介质的水)进口,压缩空气进口。将一定数量的浆体,置于罐内。在喷嘴单元流动性的浆体和压缩空气混合并加速,之后被高速喷射。试验区的周围空间均被覆盖,所有喷出的浆体均汇集到回收盘。喷嘴由超硬合金制成,截面是 3x3mm²的正方形。盛浆罐最大容量是1000cm。 图1MSE试验机图片 图2MSE试验机示意图 2.2试验程序 带棱角的矾土粒子(尺寸分布曲线见图3)作为冲蚀介质。平均直径1.2um。氧化铝颗粒的硬度估计在 HV=1800 到2000之间(文献11)。纯水作为溶剂,浆体浓度分别为c=1, 2, 3wt%,浆体室温保存。试样安于离喷嘴出口10mm 远,使用量块保证精度0.2mm。浆体相对于测试表面的冲蚀角度设定为90度,浆体喷射速度由压缩空气压力 Pair 和浆体压力 Pslu共同调节,后者设定为前者的95%。每次MSE试验,使用设定量的浆体冲蚀测试面一次。根据被测薄膜涂层的耐磨性和厚度可重复进行。 图3冲蚀介质(Al20s)的尺寸分布 鉴于试验结束后薄膜涂层产生的磨损量太少,难以称重,用针式形貌仪从三个位置沿着正方形磨痕的中心线对磨痕的几何形状进行测量。 2.3测试材料 利用一单晶硅片评估装置的性能。薄膜涂料评估是利用中空阴极放电物理气相沉积法TiN 薄膜层进行性能测定。薄膜层厚度2um, 基底为5毫米厚度的高速钢(HSS) 硬度测试利用纳米硬度计压头。使用电磁致动器,位移由电容计测量。施加载荷为50mN。硅片的粗糙度和纳米硬度分别为 Ra=0.001 u m和 13.8GPa, TiN薄膜粗糙度和纳米硬度分别为0. 1 u m 和26.1GPa,高速度钢板基体材料粗糙度和硬度分别为 Ra=0. 004um和HV=760. 2.4高速摄影机观察浆体撞击 用高速摄影机观察固体冲蚀粒子的速率和测试面的冲蚀分布。图4显示了抓拍和摄影系统。相机速度为 250fps(千帧每秒),曝光时间0.25us。冲蚀分布观察摄影速度4fps, 曝光时间125us。每个记录图像存储为100帧。 浆体喷浆观察范围为 5.7×4.7mm²的一块区域,距离喷嘴出口2.8mm。因为1.2um氧化铝颗粒过于微小,难以用高速摄影机观察,因此用73um的玻璃珠代替。 在喷嘴出口处下面开一个 1mm宽的狭缝,排除水珠的干扰,便于观察流动的浆体中的玻璃珠冲蚀介质。见图 4a (b) 从安放在喷嘴下而不是试片下的二氧化硅玻璃板背面观察所测表面的冲蚀分布。见图4b。玻璃板表面盖着一支油性记号笔,玻璃板距离喷嘴出口10mm。使用了铜制快门遮板。本实验,用9um的玻璃珠替代1.2um的铝土粒。 3.实验结果和探讨 3.1装置性能 3.1.1喷嘴性能 浆体喷射速率随着压缩空气压力增加而增加,见图5.冲蚀浆体的量是根据s 1kg浆体从喷嘴喷出经过的时间估算的。在压缩空气压分别为0.1,0.2,0.3和0.4MPa条件下,试验重复4次。相应的相对误差为0.15,0.69,0.31,0.73%。误差值非常小。 120 图5空气压力和 1kg 浆体外喷时间的相对关系 图6时间和浆体外喷量相对关系 检验浆体表面通过各个刻度线的时间来判定浆体流的均匀性,刻度线位于浆罐的侧壁上。在空气压力0.4Mpa 下试验重复3次,除了开始的几秒和结束的时间外均显示了线性特点,见图6。在经过预先设定的时间后浆罐被放空。装置特点为浆体压力来自浆罐中的压缩空气。 3.1.2冲蚀介质的冲撞行为 图7显示了喷浆的图像,浆体物质为固体粒子和水雾混合物。向量表明了粒子的方向和速率。玻璃粒子的运动方向和速率由系列高速摄影图片获得。 尽管浆流喷出有乱流存在,但粒子还是垂直冲蚀测试面。因为运动的水流的抑制作用,并没有发生扩散现象。73um 直径的玻璃珠粒子最大速率约为 145m/s。1.2um氧化铝粒子因其质量更轻,速率应该更高。 3.1.3冲蚀分布 图8显示了自事先覆上标号漆的冲蚀玻璃板后面所拍的一系列照片。9um冲蚀玻璃珠损蚀区域显示为白亮部分。图8a拍摄是通过从右至左打开快门,图8b是快门从左至右。这两列图片看去大致相同,为了抵消打开快门的时滞,图片8a和8b叠加起来,进一步细分成1x1mm²的正方形,见图8c.粒子从喷嘴均匀喷向大小和喷嘴横截面相当的一块区域。 Figure 7 Photograph of the flowing slurry-jet ejected from the nozzle andvelocity vectors and velocities of the glass beads (Pair-0.4MPa,Psl=0.38MPa.c=3 mass%) 6.8ms (b) Opening the shutter from the left to right side (c) (a) and (b) were superimposed and subdivided into 1 ×1 mmsquares Figure 8 Series of the photographs of the glass plate covered with marker painttaken at each time. (3.1 ms was the time of full opening the shutter.) 3.1.4磨损测试 气压 0.40Mpa 和浓度 c=3wt%条件下,1600克浆体冲蚀产生硅片磨痕利用非接触三维形貌仪测量,见图9.磨痕外部轮廓和喷嘴截面大致相同。即 3x3mm²的正方 形。沿着磨痕中心线(图9中的A-A’) 的表面轮廓利用针式形貌仪测量。见图10.所测磨痕深度和浆体冲蚀量成比例。原表面和磨痕最深处位置的距离即为磨损深度。在各种实验条件下,磨损深度浆体冲蚀量比值显示了真正的线性特点,见图11,12. 图11基于三个并行实验测量值平均下来的的相对误差小于3%。这证实了浆体两和磨损深度的线性关系,我们的新式装置实验结果具有好的再现性和可靠性。根据这些结果, MSE 测试条件设定为最高 Pair=0.40Mpa。 Figure 9 Wear scar on Si wafer Figure 10 Surface profiles along the center-line of the square wear scar on Siwafer after different test durations Figure 11 Relation between mass ofslurry and wear depth in Siwafer at various air pressure Figure 12 Relation between mass of slurryand wear depth in Si wafer atvarious slurry concentration 3.1.5磨损率计算 冲蚀测试表面的粒子总数计算是由浆体量和浓度的乘积得来。磨损测试条件是Pair=0. 40MPa 和浓度 c=1, 2, 3wt%,实验介质是硅片,见图12.在各种浆体浓度下,磨损曲线都会成为直线,且浓度变大,则斜率增加。根据图12的结果,我们试着根据粒子冲蚀量计算磨损率。要计算该结果,考虑浆体中冲蚀介质固体粒子冲蚀特点是必要的。 图13显示了经过 200g浆体冲蚀后硅片的磨痕。磨损的形状、大小和喷嘴横截面大致相同。(3x3mm)。选定粒子浓度,空气压力和喷嘴形状,粒子连续冲蚀测试 表面。图13和14描述了单次冲蚀的分布。冲蚀浆体显然不受乱流干扰,尽管喷嘴横截面是正方形。在200克的浆体击撞后,检测到磨痕粗糙度随着深度增加,见图14表示的图13的磨损部细分成0.5×0.5mm的正方形。激光扫描显微镜测量粗糙度,利用表面粗糙度微观不平度十点高度测量结果。实验前表面十点高度测量值为0.24um。粗糙度的增加很可能是因为粒子大小,撞击位置,速度分布和个体粒子冲蚀角度分布等的统计差异造成的。同样地磨损增加的现象在宏观喷砂和微观原子级离子束加工也是众所周知的。比较正方形磨痕和自圆形喷嘴切面产生的圆形磨痕,正方形磨痕的中心区域的较大一部分受到均匀冲蚀。这一点对磨痕深度评估有利,并由此选定正方形截面的喷嘴。 基于如上考虑因素,利用如下等式将喷浆质量转换成每单位面积粒子质量 Q(kg)浆体质量、 Figure 15 Relation between mass of particle and wear depth in Si waferat various slurry concentration A 表示喷嘴截面 3x3mm.单位面积是磨损深度测量处的 1x1mm²的磨损中心区面积。因此,方程(1)变成 W=Q×c×1/9 (2) 磨痕深度在 1x1mm²大小的磨损中心区测得。 利用方程(2),将图12粒子质量转换成磨痕深度,见图15。不同的浆体浓度的磨损率限于一条直线,斜率为3.4-3.7 u m/(g/mm),该值为每单元冲蚀粒子质量冲蚀单位面积的磨损率。三个不同浓度的冲蚀粒子的比磨损率略有不同,浓度最低的磨损率最高。因此,可以说冲蚀粒子的微小互相作用是存在的,这种互相作用随着浓度增加而增加。即粒子碰撞概率增加,则磨痕相应越小。 另外,测得的磨损深度乘以单位面积,由磨损量确定磨损率。3种浓度的平均磨损率是3.6x10 mm/g. 3.2涂层磨损测试 TiN 薄膜的磨损表面形貌和硅片相似,图10和图16。TiN 薄膜磨痕中心1mm²中心区域近乎深度一致,在被 12kg 浆体冲蚀后,薄膜被穿透。一旦薄膜穿透后,磨损率急剧增加,表明了高速度钢基较低的耐磨性,见图17。在该图中每个浆体浓度都显示了线性的磨损率。再次利用方程2得到磨损率(单位是y m/(g/mm),见图18., TiN 薄膜三条单独曲线揭示了轻微的粒子间作用。相应的浆体浓度1,2,3wt%的 TiN 薄膜和基底层磨损曲线斜率分别为 0.064,0.055,0.050um/(g/mm²)和0.96,i, 1.03和0.99pm/(g/mm). 代表 TiN 薄层和高速度钢基的曲线交叉可以用来读取薄层厚度(大约2um)和薄膜穿刺所需的单位面积粒子质量。(浓度为1,2,3wt%对应的单位面积粒子质量31,35, 38g/mm),注意表代表未喷涂薄膜基质的3wt%曲线和代表高速度钢基质 TiN 薄膜并列。 结论是我们的设备可以不考虑基底材料的性质单独评估硬质薄膜的耐磨性能。当c=3wt%时, TiN 薄膜磨损率为5.0x10 mm/g. 为比较之便,通过 ASTM 标准G76-02冲蚀测试(粒子速率60或 84m/s,,三氧化二铝粉末,平均尺寸50um,撞击角度90度)获得的 TiN 薄膜测定体积为4.5x10mm/g。重复试验的相对误差可以很好的反映深度范围的精确性,可用来比较 MSE 试验的和 ASME 试验的灵敏度。但遗憾的是文献没有报告如上 ASTM 试验的相对误差。冲蚀严重程度一般取决于冲蚀介质的大小。我们 MSE 试验冲蚀程度较轻,因为介质是该文献的1/40。我们试验表明 MSE 方法的灵敏度高于文献方法100倍。这意味着 MSE 试验比 ASTM 试验更加适合评估多层薄膜,梯度薄膜,薄膜/基底界面。同样适合评估其它类型的表面层例如氧化物,硬漆,耐摩膜等 Figure 16 Surface profiles along the center-line of the square wear scar ofthe TiN coating after different test durations c=] mass% c=2 mass% c=3 mass% Figure 17 Relation between mass of slurryand wear depth at various airconcentration for TiN on HSS Figure 18 Relation between mass ofparticles and wear depth in TiNon HSS 4 结论 1新型罐式 MSE 试验装置利用单晶硅片试样作为参照, PVD TiN 涂层作演示,测试其性能。 2浆体粒子均匀冲蚀一块和喷嘴形状相似的 3x3mm²正方形区域。 3 浆体每单位质量粒子 TiN 涂层磨损率是 5.0x10 mm/g。 4这种新型 MSE试验可以不受基底材料的束缚,对硬质薄膜耐磨性进行单独评估。 5 MSE试验的高灵敏性也适合评估多层涂层及薄膜和基底间的界面层。 6上述试验同样适合评估其它类型的薄表面层如氧化物,硬漆,耐摩膜等。 鸣谢 本研究得到日本科学促进学会(JSPS)管理的科研基金的支持。

确定

还剩9页未读,是否继续阅读?

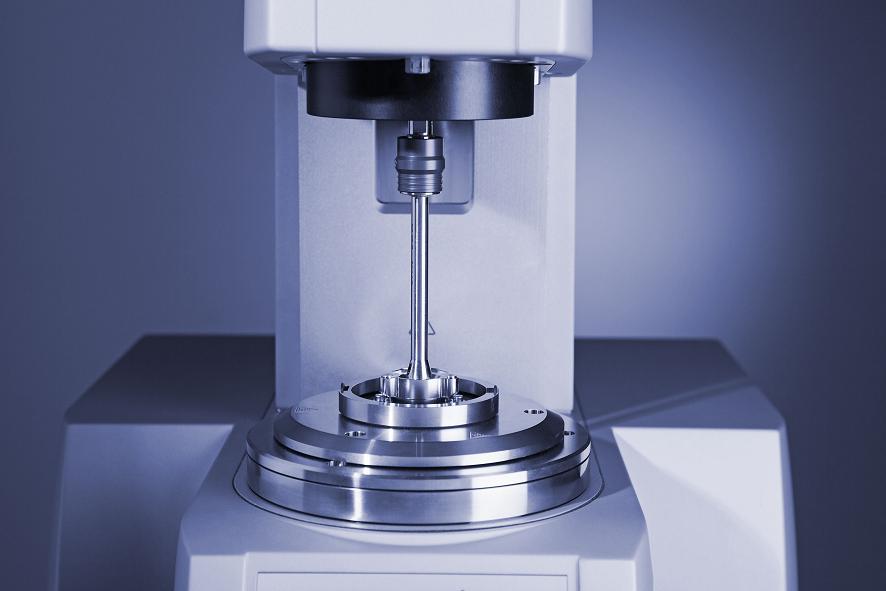

佰汇兴业(北京)科技有限公司为您提供《一种评价硬质薄膜涂层耐磨性能的新型微粒喷浆冲蚀(MSE)试验方法的开发》,该方案主要用于其他中--检测,参考标准--,《一种评价硬质薄膜涂层耐磨性能的新型微粒喷浆冲蚀(MSE)试验方法的开发》用到的仪器有MSE-S 表面涂层综合性能评价试验机

推荐专场

相关方案

更多