方案详情

文

背散射电子衍射装置(EBSD)是扫描电子显微镜(SEM)的附件之一,它能提供如:晶间取向研究、相辨别和晶粒尺寸测量等完整的分析数据。在很短的时间就可以获得衍射花样,延长扫描时间可以提高衍射花样的质量,而获得晶粒取向分布图则需要非常长的扫描时间,它需要获得视场上的每个像素点的衍射花样。衍射花样质量的高低,取决于在样品制备过程中,晶体晶格上的损伤去除的情况和衍射花样标定指数可信度的影响。

方案详情

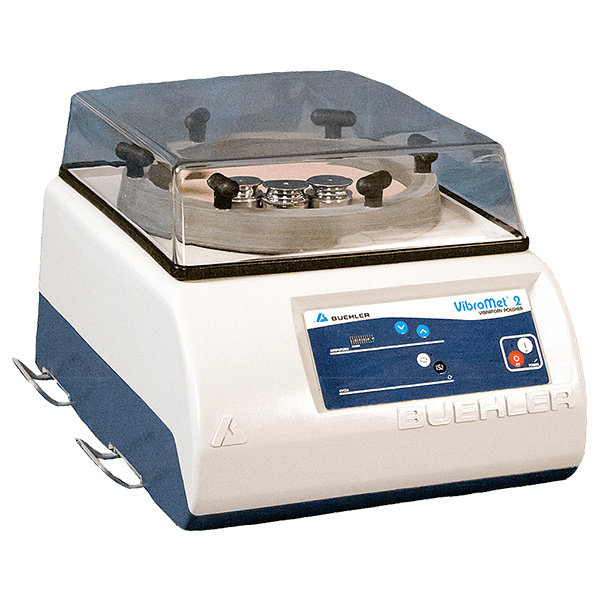

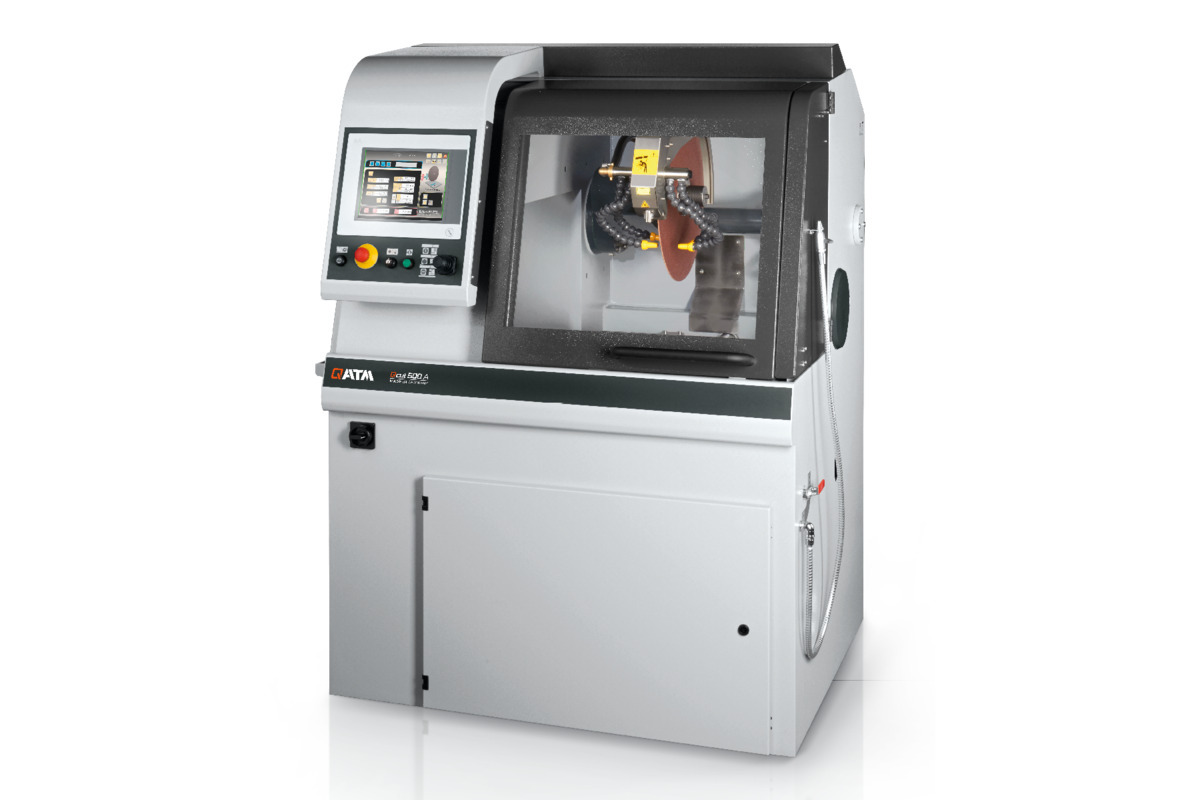

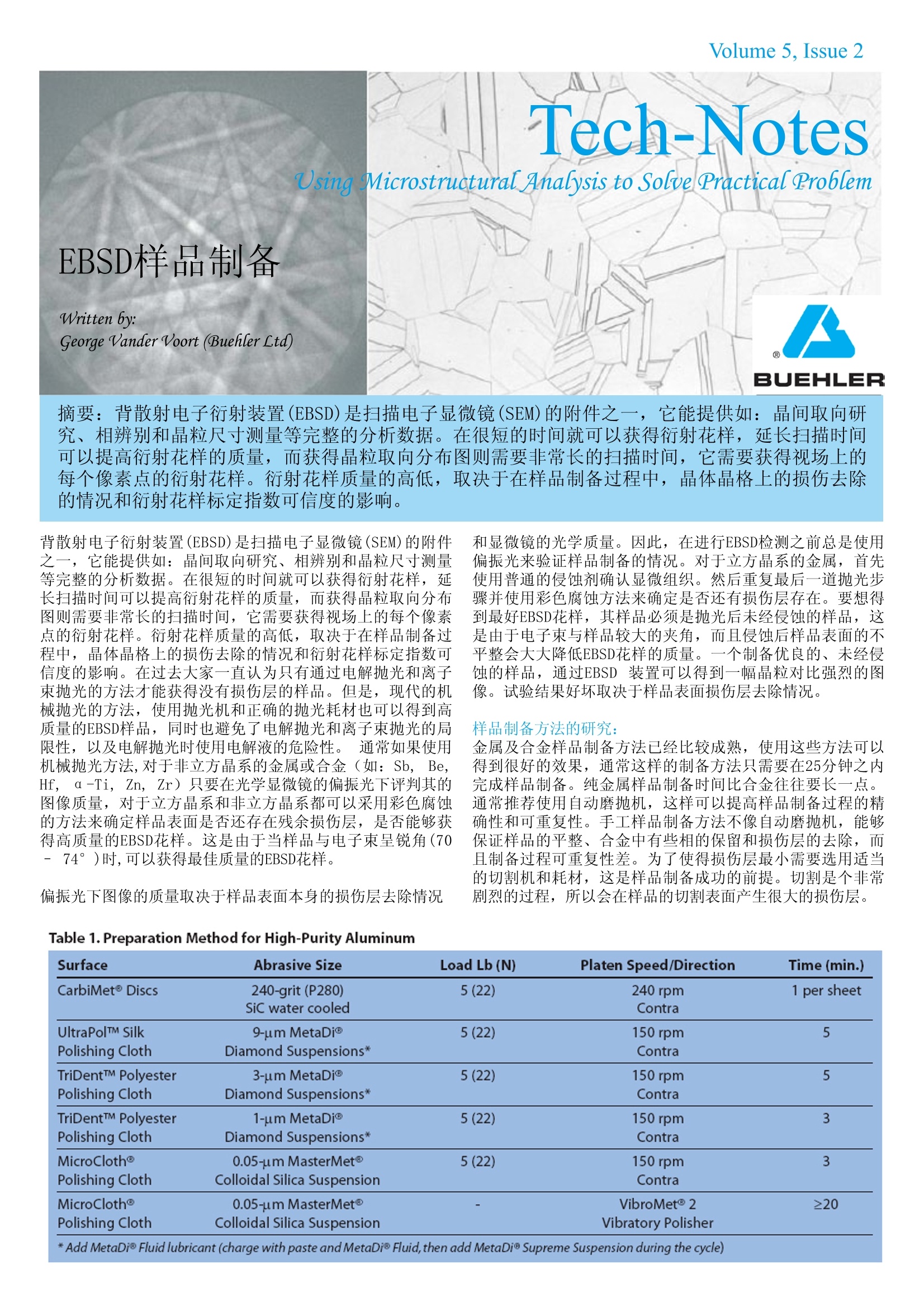

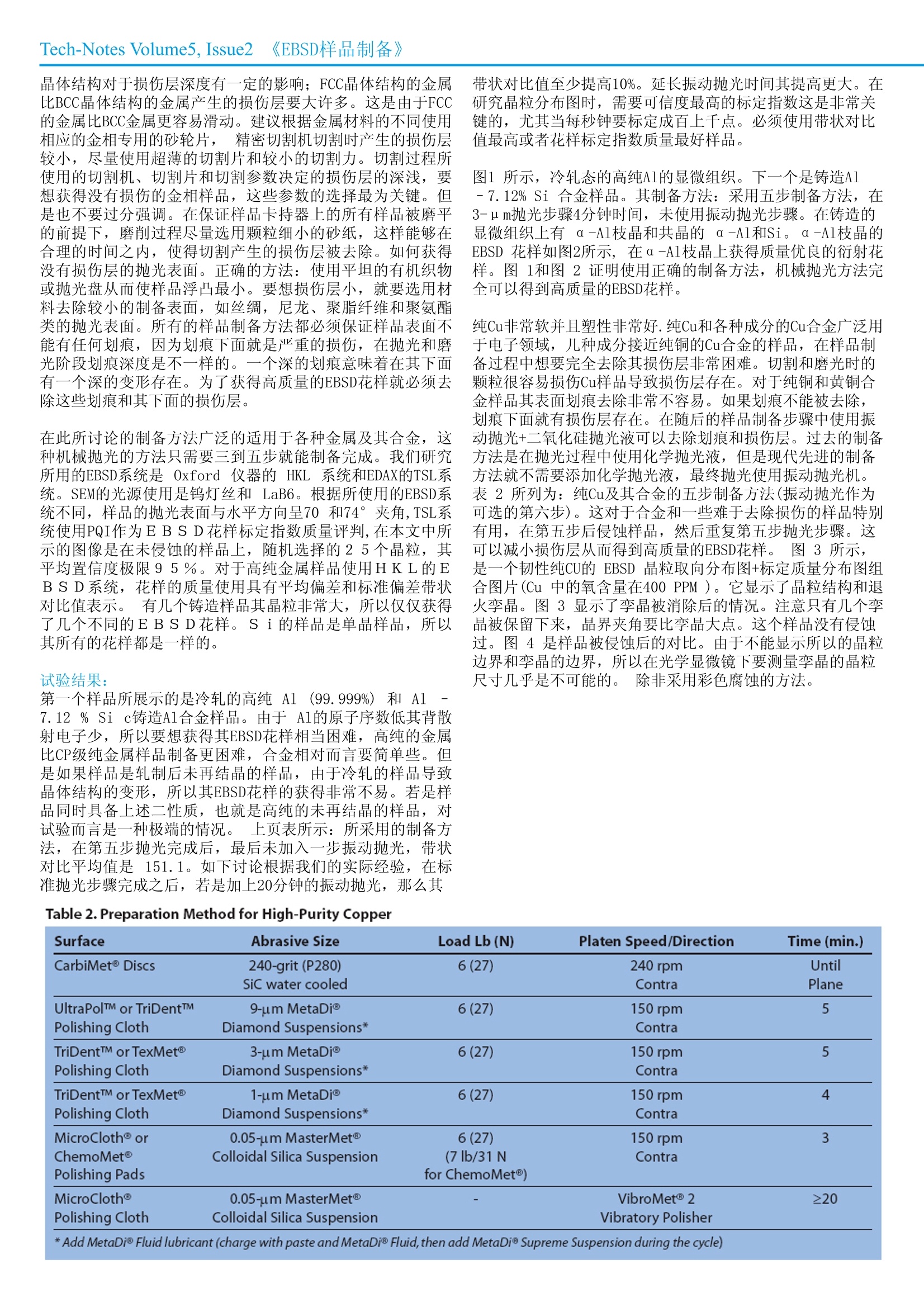

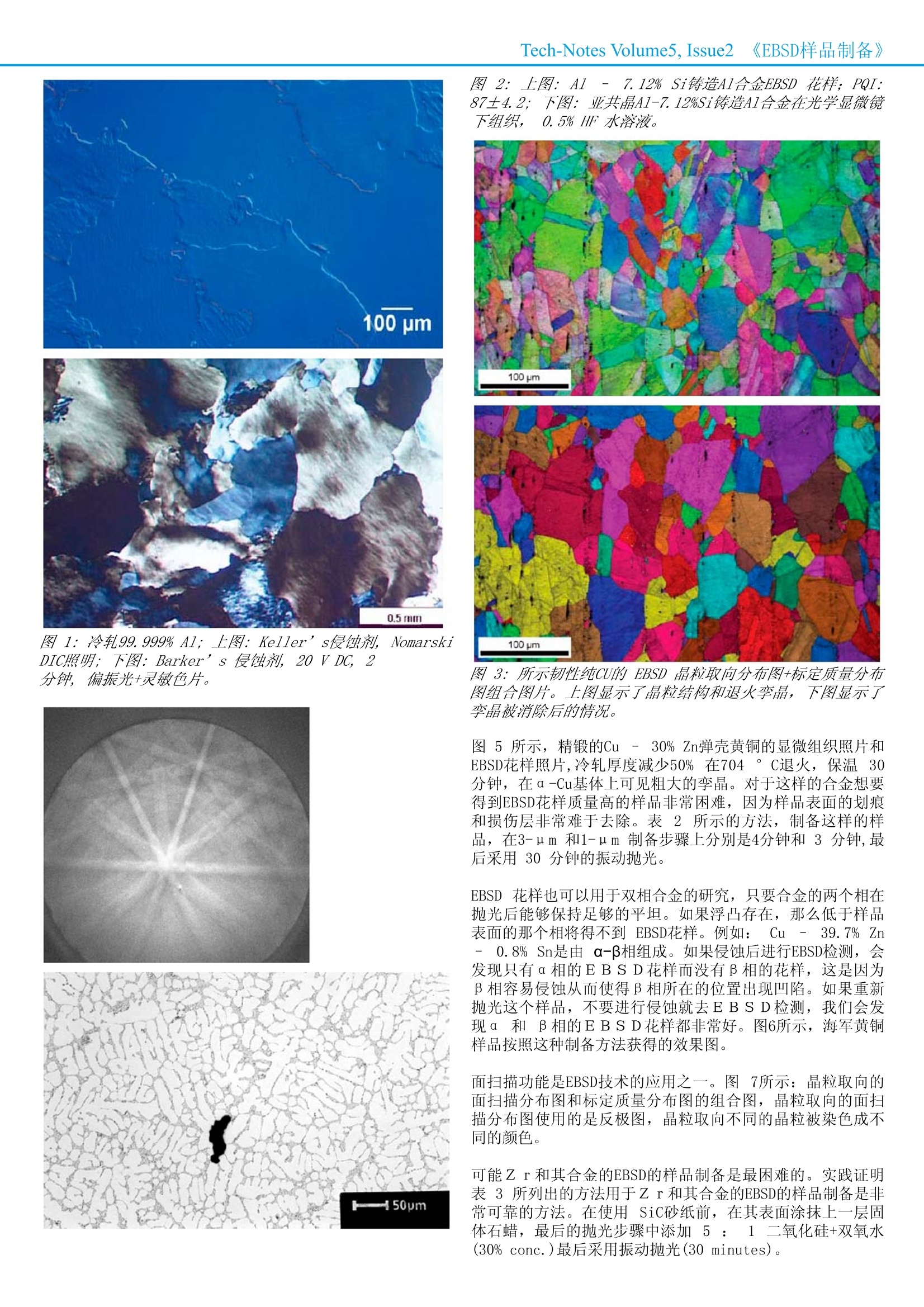

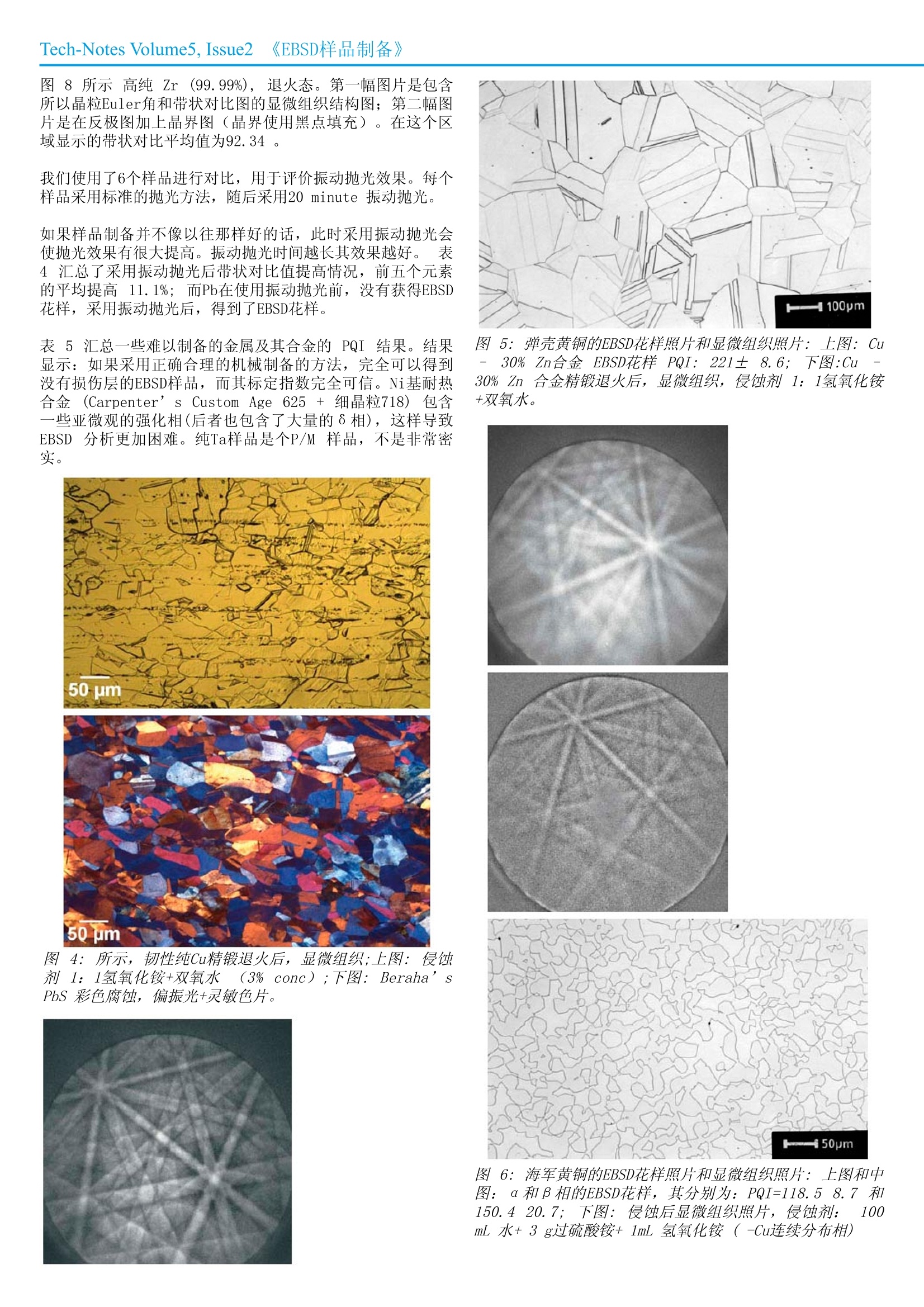

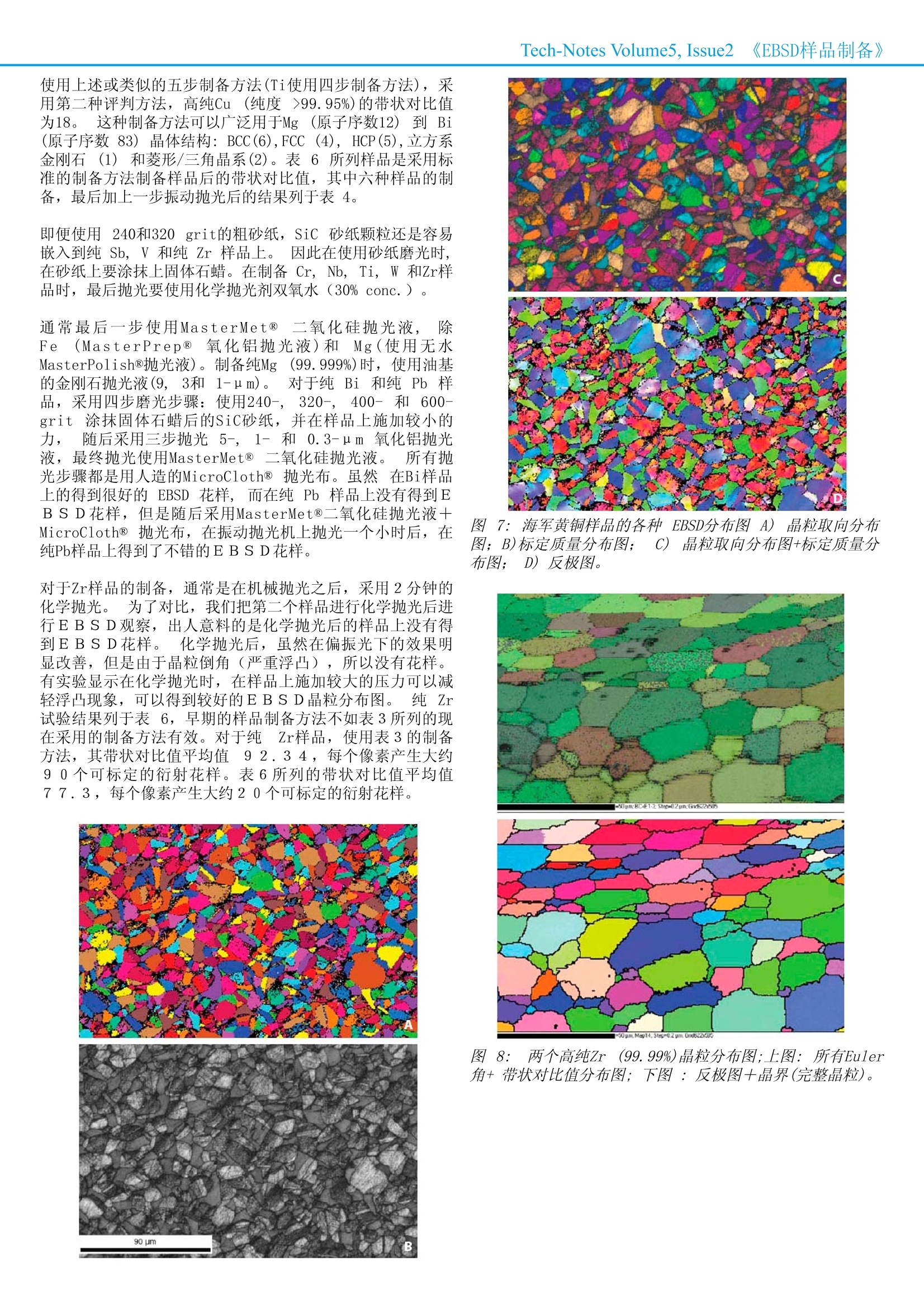

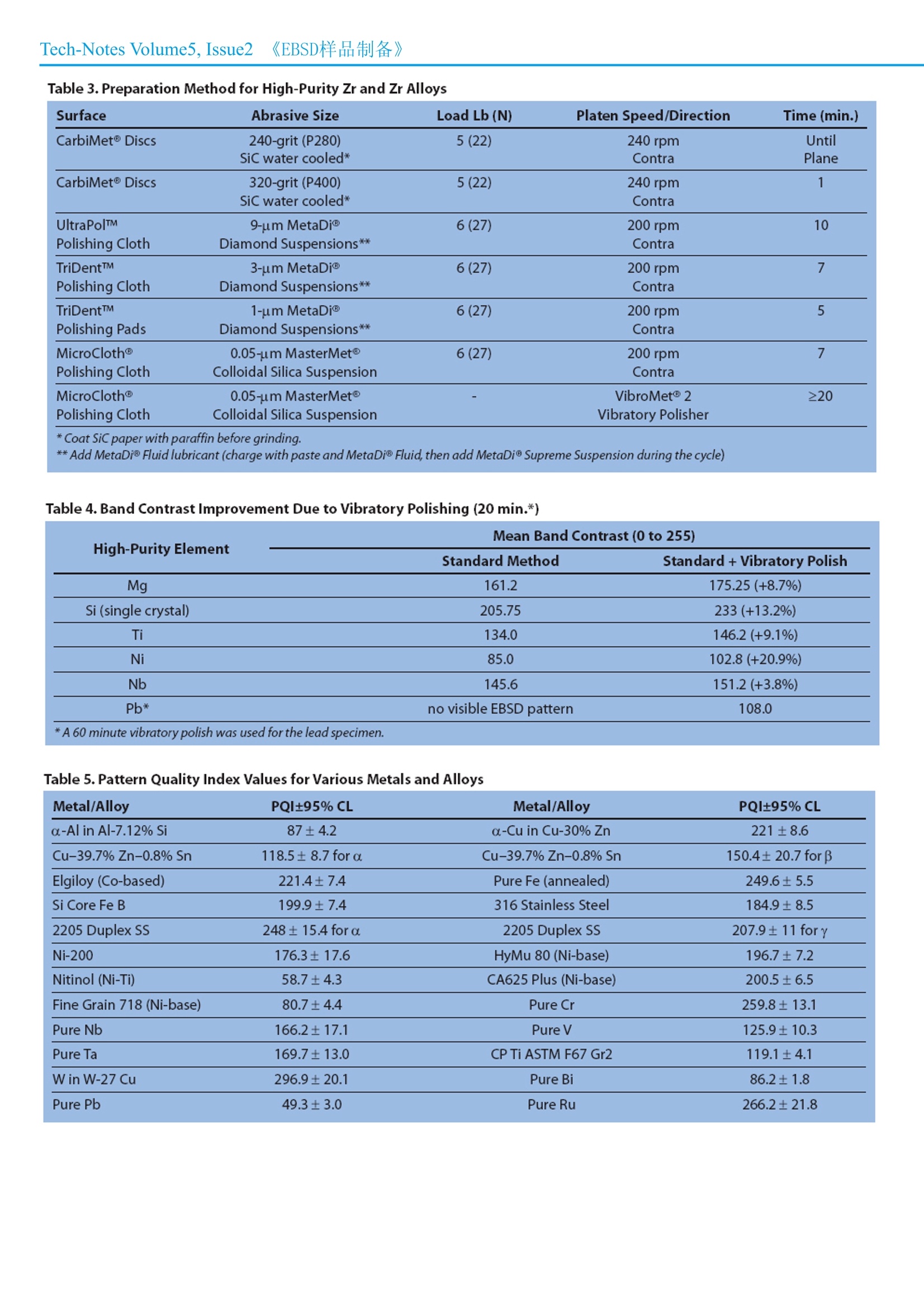

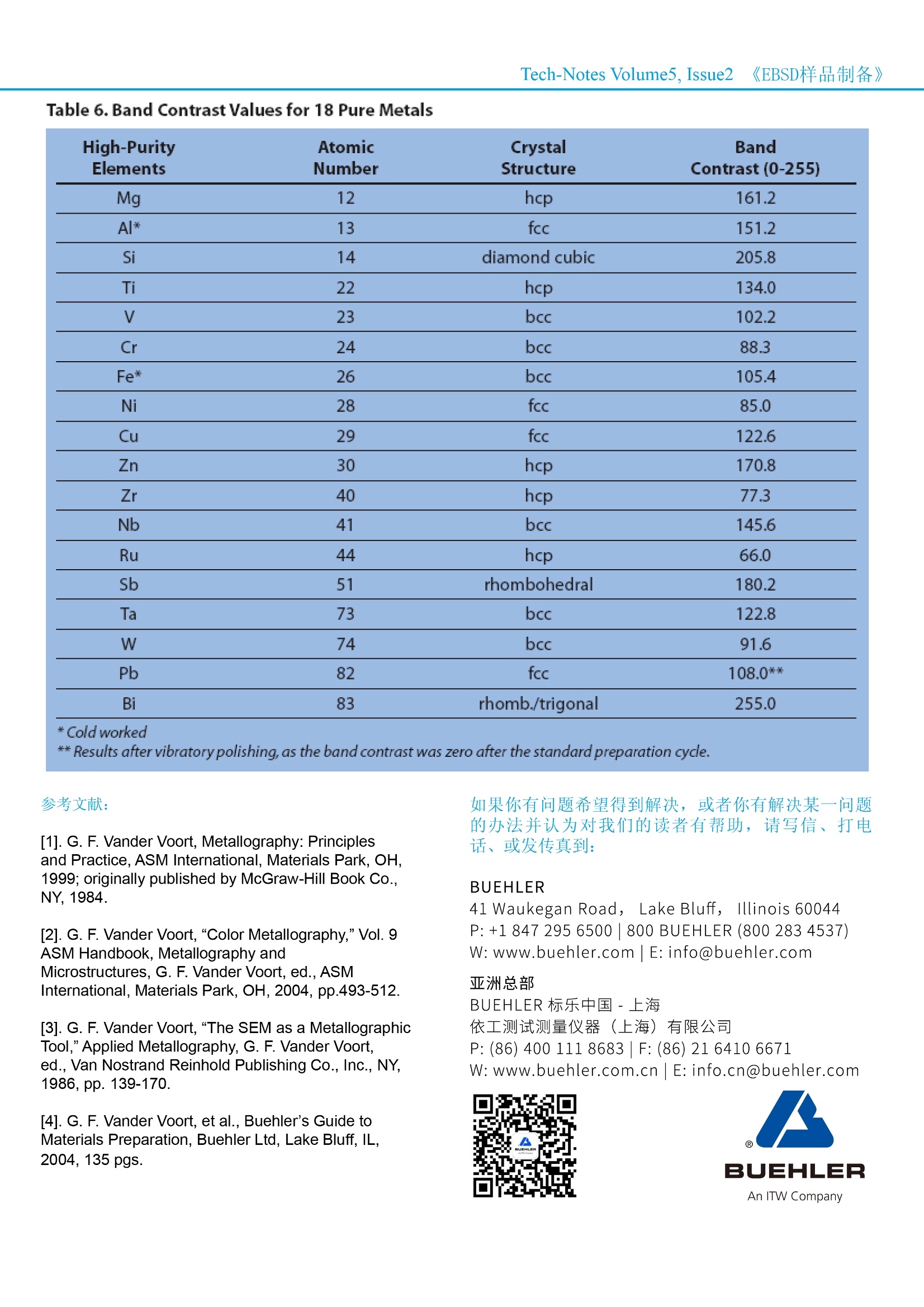

Volume 5, Issue 2 Tech-Notes Volume5,Issue2《EBSD样品制备》 A Tech-Notes Using Microstructural Analysis to Solve Practical Problem EBSD样品制备 Written by: George Vander Voort (Buehler Ltd) A BUEHLER 摘要:背散射电子衍射装置(EBSD)是扫描电子显微镜(SEM)的附件之一,它能提供如:晶间取向研究、相辨别和晶粒尺寸测量等完整的分析数据。在很短的时间就可以获得衍射花样,延长扫描时间可以提高衍射花样的质量,而获得晶粒取向分布图则需要非常长的扫描时间,它需要获得视场上的每个像素点的衍射花样。衍射花样质量的高低,取决于在样品制备过程中,晶体晶格上的损伤去除的情况和衍射花样标定指数可信度的影响。 背散射电子衍射装置(EBSD)是扫描电子显微镜(SEM)的附件之一,它能提供如:晶间取向研究、相辨别和晶粒尺寸测量等完整的分析数据。在很短的时间就可以获得衍射花样,延长扫描时间可以提高衍射花样的质量,而获得晶粒取向分布图则需要非常长的扫描时间,它需要获得视场上的每个像素点的衍射花样。衍射花样质量的高低,取决于在样品制备过程中,晶体晶格上的损伤去除的情况和衍射花样标定指数可信度的影响。在过去大家一直认为只有通过电解抛光和离子束抛光的方法才能获得没有损伤层的样品。但是,现代的机械抛光的方法,使用抛光机和正确的抛光耗材也可以得到高质量的EBSD样品,同时也避免了电解抛光和离子束拋光的局限性,以及电解抛光时使用电解液的危险性。通常如果使用机械抛光方法,对于非立方晶系的金属或合金(如: Sb, Be,Hf, a-Ti, Zn, Zr)只要在光学显微镜的偏振光下评判其的图像质量,对于立方晶系和非立方晶系都可以采用彩色腐蚀的方法来确定样品表面是否还存在残余损伤层,是否能够获得高质量的EBSD花样。这是由于当样品与电子束呈锐角(70一74°)时,可以获得最佳质量的EBSD花样。 偏振光下图像的质量取决于样品表面本身的损伤层去除情况 和显微镜的光学质量。因此,在进行EBSD检测之前总是使用偏振光来验证样品制备的情况。对于立方晶系的金属,首先使用普通的侵蚀剂确认显微组织。然后重复最后一道抛光步骤并使用彩色腐蚀方法来确定是否还有损伤层存在。要想得到最好EBSD花样,其样品必须是抛光后未经侵蚀的样品,这是由于电子束与样品较大的夹角,而且侵蚀后样品表面的不平整会大大降低EBSD花样的质量。一个制备优良的、未经侵蚀的样品,通过EBSD 装置可以得到一幅晶粒对比强烈的图像。试验结果好坏取决于样品表面损伤层去除情况。 样品制备方法的研究: 金属及合金样品制备方法已经比较成熟,使用这些方法可以得到很好的效果,通常这样的制备方法只需要在25分钟之内完成样品制备。纯金属样品制备时间比合金往往要长一点。通常推荐使用自动磨抛机,这样可以提高样品制备过程的精确性和可重复性。手工样品制备方法不像自动磨抛机,能够保证样品的平整、合金中有些相的保留和损伤层的去除,而且制备过程可重复性差。为了使得损伤层最小需要选用适当的切割机和耗材,这是样品制备成功的前提。切割是个非常剧烈的过程,所以会在样品的切割表面产生很大的损伤层。 Surface Abrasive Size Load Lb (N) Platen Speed/Direction Time (min.) CarbiMet@ Discs 240-grit (P280) 5 (22) 240 rpm 1 per sheet SiC water cooled Contra UltraPo|TM Silk 9-um MetaDi 5(22) 150 rpm 5 Polishing Cloth Diamond Suspensions* Contra TriDentTM Polyester 3-um MetaDi 5 (22) 150 rpm 5 Polishing Cloth Diamond Suspensions* Contra TriDentTM Polyester 1-um MetaDi 5(22) 150 rpm 3 Polishing Cloth Diamond Suspensions* Contra MicroCloth@ 0.05-umMasterMet 5(22) 150 rpm 3 Polishing Cloth Colloidal Silica Suspension Contra MicroCloth@ 0.05-um MasterMet VibroMet@ 2 ≥20 Polishing Cloth Colloidal Silica Suspension Vibratory Polisher *Add MetaDie Fluid lubricant (charge with paste and MetaDj Fluid,then add MetaDi@ Supreme Suspension during the cycle) 晶体结构对于损损层深度有一定的影响; FCC晶体结构的金属比BCC晶体结构的金属产生的损伤层要大许多。这是由于FCC的金属比BCC金属更容易滑动。建议根据金属材料的不同使用相应的金相专用的砂轮片,精密切割机切割时产生的损伤层较小,尽量使用超薄的切割片和较小的切割力,切割过程所使用的切割机、切割片和切割参数决定的损伤层的深浅,要想获得没有损伤的金相样品,这些参数的选择最为关键。但是也不要过分强调。在保证样品卡持器上的所有样品被磨平的前提下,磨削过程尽量选用颗粒细小的砂纸,这样能够在合理的时间之内,使得切割产生的损伤层被去除。如何获得没有损伤层的抛光表面。正确的方法:使用平坦的有机织物或抛光盘从而使样品浮凸最小。要想损伤层小,就要选用材料去除较小的制备表面,如丝绸,尼龙、聚纤维和聚氨酯类的抛光表面。所有的样品制备方法都必须保证样品表面不能有任何划痕,因为划痕下面就是严重的损光阶段划痕深度是不一样的,-伤,在抛光和磨个深的划痕意味着在其下面有一个深的变形存在。为了获得高质量的EBSD花样就必须去除这些划痕和其下面的损伤层。 在此所讨论的制备方法广泛的适用于各种金属及其合金,这种机械抛光的方法只需要三到五步就能制备完成。我们研究所用的EBSD系统是 Oxford 仪器的 HKL 系统和EDAX的TSL系统。SEM的光源使用是钨灯丝和 LaB6。根据所使用的EBSD系统不同,样品的抛光表面与水平方向呈70和74°夹角,TSL系统使用PQI作为EBSD花样标定指数质量评判,在本文中所示的图像是在未侵蚀的样品上,随机选择的25个晶粒,其平均置信度极限95%。对于高纯金属样品使用HKL的EBSD系统,花样的质量使用具有平均偏差和标准偏差带状对比值表示。有几个铸造样品其晶粒非常大,所以仅仅获得了几个不同的EBSD花样。S i的样品是单晶样品,所以其所有的花样都是一样的。 一个样品所展示的是冷轧的高轧 Al(99.999%)和Al一7.12% Si c铸造Al合金样品。由于Al的原子序数低其背散射电子少,所以要想获得其EBSD花样相当困难,高纯的金属比CP级纯金属样品制备更困难,合金相对而言要简单些。但是如果样品是轧制后未再结晶的样品,由于冷轧的样品导致晶休结构的变形,所以甚FBSD花样的获得非常不易。若是样品同时具备上述二性质,也就是高纯的未再结晶的样品,对试验而言是一种极端的情况。上页表所示:所采用的制备方法,在第五步抛光完成后,最后未加入一步振动抛光,带状对比平均值是 151.1。如下讨论根据我们的实际经验,在标准抛光步骤完成之后,若是加上20分钟的振动抛光,那么其 带状对比值至少提高10%。延长振动抛光时间其提高更大。在研究晶粒分布图时,需要可信度最高的标定指数这是非常关键的,尤其当每秒钟要标定成百上千点。必须使用带状对比值最高或者花样标定指数质量最好样品。 图1所示,冷轧态的高纯Al的显微组织。下一个是铸造Al -7.12% Si 合金样品。其制备方法:采用五步制备方法,在3-um光光步骤4分钟时间,未使用振动抛光步骤。在铸造的显微组织上有 α-Al枝晶和共晶的 a-Al和Si。a-Al枝晶的EBSD 花样如图2所示,在α-Al枝晶上获得质量优良的衍射花样。图1和图2证明使用正确的制备方法,机械抛光方法完全可以得得高质量的EBSD花样羊 纯Cu非常软并且塑性非常好.纯Cu和各种成分的Cu合金广泛用于电子领域,几种成分接近纯铜的Cu合金的样品,在样品制备过程中想要完全去除其损伤层非常困难。切割和磨光时的颗粒很容易损伤Cu样品导致损伤层存在。对于纯铜和黄铜合金样品其表面划痕去除非常不容易。如果划痕不能被去除,划痕下面就有损伤层存在。在随后的样品制备步骤中使用振动抛光+二氧化硅抛光液可以去除划痕和损伤层。过去的制备方法是在抛光过程中使用化学抛光液,但是现代先进的制备方法就不需要添加化学抛光液,最终抛光使用振动抛光机。表2所所为:纯Cu及其合金的五步制备方法(振动抛光作为可选的第六步少))。。也这对于合金和一些难于去除损伤的样品特别有用,在第五步后侵蚀样品,然后重复第五步抛光步骤。这可以减小损伤层从而得到高质量的EBSD花样。图3所示,是一个韧性纯CU的 EBSD 晶粒取向分布图+标定质量分布图组合图片(Cu 中的氧含量在400 PPM)它显示了晶粒结构和退火孪晶。图3显示了孪晶被消除后的情况。注意只有几个孪晶被保留下来,晶界夹角要比孪晶大点。这个样品没有侵蚀过。图4是样品被侵蚀后的对比。由于不能显示所以的晶粒边界和孪晶的边界,所以在光学显微镜下要测量孪晶的晶粒尺寸几乎是不可能的。除非采用彩色腐蚀的方法。 Surface Abrasive Size Load Lb (N) Platen Speed/Direction Time (min.) CarbiMet@ Discs 240-grit (P280) 6(27) 240 rpm Until SiC water cooled Contra Plane UltraPolTM or TriDentTM 9-um MetaDi 6 (27) 150 rpm 5 Polishing Cloth Diamond Suspensions* Contra TriDentTM or TexMet@ 3-um MetaDi 6(27) 150 rpm 5 Polishing Cloth Diamond Suspensions* Contra TriDentTM or TexMet@ 1-um MetaDi 6(27) 150 rpm 4 Polishing Cloth Diamond Suspensions* Contra MicroCloth@or 0.05-um MasterMet 6(27) 150 rpm 3 ChemoMet@ Colloidal Silica Suspension (7 Ib/31 N Contra Polishing Pads for ChemoMet) MicroCloth@ 0.05-um MasterMet 一 VibroMet@ 2 ≥20 Polishing Cloth Colloidal Silica Suspension Vibratory Polisher *Add MetaDi@ Fluid lubricant (charge with paste and MetaDi@ Fluid,then add MetaDioSupreme Suspension during thecycle) 图1:冷轧99.999% Al;上图: Keller’s侵蚀剂,NomarskiDIC照明;下图:Barker's 侵蚀剂,,20VDC,2分钟,偏振光+灵敏色片。 图2:上图:A1-7.12% Si铸造Al合金EBSD 花样; PQI: 87十4.2:下图:亚共晶Al-7.12%Si铸造A1合金在光学显微镜下组织, 0.5%HF 水溶液。 图3:所示韧性纯CU的 EBSD 晶粒取向分布图+标定质量分布图组合图片。上图显示了晶粒结构和退火孪晶,下图显示了李晶被消除后的情况。 图5所示,精锻的Cu - 30% Zn弹壳黄铜的显微组织照片和EBSD花样照片,冷轧厚度减少50%在704°C退火,保温30分钟,在a-Cu基体上可见粗大的孪晶。对于这样的合金想要得到EBSD花样质量高的样品非常困难,因为样品表面的划痕和损伤层非常难于去除。表2所示的方法,制备这样的样品,在3-um和1-m制备步骤上分别是4分钟和3分钟,最后采用30分钟的振动抛光。 EBSD 花样也可以用于双相合金的研究,只要合金的两个相在抛光后能够保持足够的平坦。如果浮凸存在,那么低于样品表面的那个相将得不到 EBSD花样。例如:Cu-39.7%Zn-0.8% Sn是由 α-β相组成。如果侵蚀后进行EBSD检测,会发现只有α相的EBSD花样而没有β相的花样,这是因为β相容易侵蚀从而使得β相所在的位置出现凹陷。如果重新抛光这个样品,不要进行侵蚀就去EBSD检测,我们会发现a和β相的EBSD花样都非常好。图6所示,海军黄铜样品按照这种制备方法获得的效果图。 面扫描功能是EBSD技术的应用之一。图7所示:晶粒取向的面扫描分布图和标定质量分布图的组合图,晶粒取向的面扫描分布图使用的是反极图,晶粒取向不同的晶粒被染色成不同的颜色。 可能Zr和其合金的EBSD的样品制备是最困难的。实践证明表3所列出的方法用于乙r和其合金的EBSD的样品制备是非常可靠的方法。在使用 SiC砂纸前,在其表面涂抹上一层固体石蜡,最后的抛光步骤中添加5::1二氧化硅+双氧水(30% conc.)最后采用振动抛光(30 minutes)。 图8所示 示纯 Zr (99.99%),退火态。第一幅图片是包含所以晶粒Euler角和带状对比图的显微组织结构图;第二幅图片是在反极图加上晶界图(晶界使用黑点填充)。在这个区域显示的带状对比平均值匀92.34。 我们使用了6个样品进行对比,用于评价振动抛光效果。每个样品采用标准的抛光方法,随后采用20 minute 振动抛光。 如果样品制备并不像以往那样好的话,此时采用振动抛光会使拋光效果有很大提高。振动抛光时间越长其效果越好。表4汇总了采用振动抛光后带状对比值提高情况,前五个元素的平均提高11.1%;:而Pb在使用振动抛光前,没有获得EBSD花样,采用振动抛光后,得到了EBSD花样。 表5汇总一些难以制备的金属及其合金的 PQI结果。结果显示:如果采用正确合理的机械制备的方法,完全可以得到没有损伤层的EBSD样品,而其标定指数完全可信。Ni基耐热合金 (Carpenter’s Custom Age 625 + 细晶粒718)包含一些亚微观的强化相(后者也包含了大量的8相),这样导致EBSD分析更加困难。纯Ta样品是个P/M样品,不是非常密实。 图4:所示,韧性纯Cu精锻退火后,显微组织;上图:侵蚀剂11:1氢氧化铵+双氧水 (3% conc);下图: Beraha’sPbS 彩色腐蚀,偏振光+灵敏色片。 图5:弹壳黄铜的EBSD花样照片和显微组织照片:上图: Cu30% Zn合金 EBSD花样 PQI:221±8.6;7下图:Cu-30%Zn 合金精锻退火后,显微组织,侵蚀剂1:1氢氧化铵+双氧水。 图6:海军黄铜的EBSD花样照片和显微组织照片:上图和中 图:a和β相的EBSD花样,其分别为: PQI=118.58.7和150.4 20.7:7下图:侵蚀后显微组织照片,侵蚀剂: 100磁mL 水+3g过硫酸铵+1mL氢氧化铵(-Cu连续分布相) 使用上述或类似的五步制备方法(Ti使用四步制备方法),采用第二种评判方法,高纯Cu(纯度>99.95%)的带状对比值为18。这种制备方法可以广泛用于Mgg(原子序数12)到Bi(原子序数83)晶体结构: BCC(6),FCC (4), HCP(5),立方系金刚石(1)和菱形/三角晶系(2)。表6所列样品是采用标准的制备方法制备样品后的带状对比值,其中六种样品的制备,最后加上一步振动抛光后的结果列于表4。 即便使用240和320 grit的粗砂纸, SiC 砂纸颗粒还是容易嵌入到纯 Sb, V和纯Zr样品上。因此在使用砂纸磨光时,在砂纸上要涂抹上固体石蜡。在制备 Cr, Nb, Ti, w 和Zr样品时,最后抛光要使用化学抛光剂双氧水(30% conc.) 通常最后一步使用MasterMet@ 二氧化硅抛光液,,除Fe (MasterPrep@氧化铝抛光液)和 Mg(使用无水MasterPolish@抛光液)。制备纯Mg(99.999%)时,使用油基的金刚石抛光液(9,3和]1-um)。 对于纯Bi 和纯Pb样品,采用四步磨光步骤:使用240-,320-,400-和600-grit涂抹固体石蜡后的SiC砂纸,并在样品上施加较小的力,,P随后采用三步抛光 5-,1-和 0.3-pm氧化铝抛光液,最终抛光使用MasterMet@二氧化硅抛光液。所有抛光步骤都是用人造的MicroCloth@光光布。虽然在Bi样品上的得到很好的 EBSD 样样,而在纯Pb 样品上没有得到EBSD花样,但是随后采用MasterMet@二氧化硅抛光液十MicroCloth@抛光布,在振动抛光机上抛光一个小时后,在纯Pb样品上得到了不错的EBSD花样。 对于Zr样品的制备,通常是在机械抛光之后,采用2分钟的化学抛光。为了对比,我们把第二个样品进行化学抛光后进行EBSD观察,出人意料的是化学抛光后的样品上没有得到EBSD花样。化学抛光后,虽然在偏振光下的效果明显改善,但是由于晶粒倒角(严重浮凸),所以没有花样。o有实验显示在化学抛光时,在样品上施加较大的压力可以减轻浮凸现象,可以得到较好的EBSD晶粒粒布图。。纯Zr试验结果列于表6,早期的样品制备方法不如表3所列的现在采用的制备方法有效。对于纯Zr样品,使用表3的制备方法,其带状对比值平均值92.34,每个像素产生大约90个可标定的衍射花样。表6所列的带状对比值平均值77.3,每个像素产生大约20个可标定的衍射花样。 图7:海军黄铜样品的各种 EBSD分布图A)晶粒取向分布图;B)标定质量分布图; C)晶粒取向分布图+标定质量分布图; D)反极图。 图8: 两个高纯Zr(99.99%)晶粒分布图;上图:所有Euler角+带状对比值分布图;下图:反极图+晶界(完整晶粒)。 Table 3. Preparation Method for High-Purity Zr and Zr Alloys Surface Abrasive Size Load Lb (N) Platen Speed/Direction Time (min.) CarbiMet@ Discs 240-grit (P280) 5 (22) 240 rpm Until SiC water cooled* Contra Plane CarbiMet@ Discs 320-grit (P400) 5 (22) 240 rpm 1 SiC water cooled* Contra UltraPolTM 9-um MetaDi 6(27) 200 rpm 10 Polishing Cloth Diamond Suspensions** Contra TriDentTM 3-um MetaDi 6(27) 200 rpm 7 Polishing Cloth Diamond Suspensions** Contra TriDentTM 1-um MetaDi 6(27) 200 rpm 5 Polishing Pads Diamond Suspensions** Contra MicroCloth@ 0.05-um MasterMet 6(27) 200 rpm 7 Polishing Cloth Colloidal Silica Suspension Contra MicroCloth@ 0.05-um MasterMet 一 VibroMet@ 2 ≥20 Polishing Cloth Colloidal Silica Suspension Vibratory Polisher *Coat SiC paper with paraffin before grinding. Table 4. Band Contrast Improvement Due to Vibratory Polishing (20 min.*) High-Purity Element Mean Band Contrast (0 to 255) Standard Method Standard +Vibratory Polish Mg 161.2 175.25(+8.7%) Si (single crystal) 205.75 233(+13.2%) Ti 134.0 146.2(+9.1%) Ni 85.0 102.8(+20.9%) Nb 145.6 151.2(+3.8%) Pb* no visible EBSD pattern 108.0 Table 5. Pattern Quality Index Values for Various Metals and Alloys Metal/Alloy PQI±95% CL Metal/Alloy PQI±95% CL a-Al in Al-7.12% Si 87± 4.2 a-Cu in Cu-30% Zn 221±8.6 Cu-39.7% Zn-0.8% Sn 118.5±8.7 for a Cu-39.7% Zn-0.8% Sn 150.4±20.7 for B Elgiloy (Co-based) 221.4±7.4 Pure Fe (annealed) 249.6±5.5 Si Core Fe B 199.9±7.4 316 Stainless Steel 184.9±8.5 2205 Duplex SS 248± 15.4 for a 2205 Duplex SS 207.9± 11 fory Ni-200 176.3±17.6 HyMu 80 (Ni-base) 196.7±7.2 Nitinol (Ni-Ti) 58.7±4.3 CA625 Plus (Ni-base) 200.5±6.5 Fine Grain 718 (Ni-base) 80.7±4.4 Pure Cr 259.8±13.1 Pure Nb 166.2±17.1 Pure V 125.9±10.3 Pure Ta 169.7±13.0 CP Ti ASTM F67 Gr2 119.1±4.1 W in W-27 Cu 296.9±20.1 Pure Bi 86.2±1.8 Pure Pb 49.3±3.0 Pure Ru 266.2±21.8 Table 6. Band Contrast Values for 18 Pure Metals High-Purity Atomic Crystal Band Elements Number Structure Contrast (0-255) Mg 12 hcp 161.2 Al* 13 fcc 151.2 Si 14 diamond cubic 205.8 Ti 22 hcp 134.0 V 23 bcc 102.2 Cr 24 bcc 88.3 Fe* 26 bcc 105.4 Ni 28 fcc 85.0 Cu 29 fcc 122.6 Zn 30 hcp 170.8 Zr 40 hcp 77.3 Nb 41 bcc 145.6 Ru 44 hcp 66.0 Sb 51 rhombohedral 180.2 Ta 73 bcc 122.8 W 74 bcc 91.6 Pb 82 fcc 108.0** Bi 83 rhomb./trigonal 255.0 ( 参考文 献: ) [1]. G. F.Vander Voort,Metallography: Principlesand Practice, ASM International, Materials Park, OH,1999; originally published by McGraw-Hill Book Co.,NY,1984. [2]. G. F. Vander Voort, “Color Metallography,” Vol.9ASM Handbook, Metallography andMicrostructures,G. F.Vander Voort, ed.,ASMInternational, Materials Park, OH, 2004, pp.493-512. ( [3]. G. F. Vander Voort,“The SEM as a Metallographic T ool," Applied Metallography, G. F. Vander Voort,ed., Van N ostrand Reinhold Publishing Co., Inc., NY,1986, pp.139-170. ) [4]. G. F. Vander Voort, et al., Buehler’s Guide toMaterials Preparation, Buehler Ltd, Lake Bluff, IL,2004,135 pgs. BUEHLER 41 Waukegan Road,Lake Bluff,Illinois 60044P: +1847 2956500800 BUEHLER (800 283 4537)W: www.buehler.comE: info@buehler.com 亚洲总部 BUEHLER标乐中国-上海依工测试测量仪器((上海)有限公司P: (86) 400 1118683F:(86) 21 6410 6671W: www.buehler.com.cnE: info.cn@buehler.com An ITW Company 背散射电子衍射装置(EBSD)是扫描电子显微镜(SEM)的附件一,它能提供如:晶间取向研究、相辨别和晶粒尺寸测量等完整的分析数据。在很短的时间就可以获得衍射花样,延长扫描时间可以提高衍射花样的质量,而获得晶粒取向分布图则需要非常长的扫描时间,它需要获得视场上的每个像素点的衍射花样。衍射花样质量的高低,取决于在样品制备过程中,晶体晶格上的损伤去除的情况和衍射花样标定指数可信度的影响。在过去大家一直认为只有通过电解抛光和离子束抛光的方法才能获得没有损伤层的样品。但是,现代的机械抛光的方法,使用抛光机和正确的抛光耗材也可以得到高质量的EBSD样品,同时也避免了电解抛光和离子束抛光的局限性,以及电解抛光时使用电解液的危险性。 通常如果使用机械抛光方法,对于非立方晶系的金属或合金(如:Sb, Be,Hf, α-Ti, Zn, Zr)只要在光学显微镜的偏振光下评判其的图像质量,对于立方晶系和非立方晶系都可以采用彩色腐蚀的方法来确定样品表面是否还存在残余损伤层,是否能够获得高质量的EBSD花样。这是由于当样品与电子束呈锐角(70– 74°)时,可以获得出色质量的EBSD花样。 偏振光下图像的质量取决于样品表面本身的损伤层去除情况和显微镜的光学质量。因此,在进行EBSD检测之前总是使用偏振光来验证样品制备的情况。对于立方晶系的金属,首先使用普通的侵蚀剂确认显微组织。然后重复最 后一道抛光步骤并使用彩色腐蚀方法来确定是否还有损伤层存在。要想得到出色的EBSD花样,其样品必须是抛光后未经侵蚀的样品,这是由于电子束与样品较大的夹角,而且侵蚀后样品表面的不平整会大大降低EBSD花样的质量。一个制备优良的、未经侵蚀的样品,通过EBSD 装置可以得到一幅晶粒对比强烈的图像。试验结果好坏取决于样品表面损伤层去除情况。节选一: 第 一个样品所展示的是冷轧的高纯 Al (99.999%) 和 Al –7.12 % Si c铸造Al合金样品。由于 Al的原子序数低其背散射电子少,所以要想获得其EBSD花样相当困难,高纯的金属比CP级纯金属样品制备更困难,合金相对而言要简单些。但是如果样品是轧制后未再结晶的样品,由于冷轧的样品导致晶体结构的变形,所以其EBSD花样的获得非常不易。若是样品同时具备上述二性质,也就是高纯的未再结晶的样品,对试验而言是一种极端的情况。 上页表所示:所采用的制备方法,在第五步抛光完成后,最 后未加入一步振动抛光,带状对比平均值是 151.1。如下讨论根据我们的实际经验,在标准抛光步骤完成之后,若是加上20分钟的振动抛光,那么其带状对比值至少提高10%。延长振动抛光时间其提高更大。在研究晶粒分布图时,需要可信度高的标定指数这是非常关键的,尤其当每秒钟要标定成百上千点。必须使用带状对比值最 高或者花样标定指数质量最 好样品。节选二: EBSD 花样也可以用于双相合金的研究,只要合金的两个相在抛光后能够保持足够的平坦。如果浮凸存在,那么低于样品表面的那个相将得不到 EBSD花样。例如: Cu – 39.7% Zn– 0.8% Sn是由 α−β相组成。如果侵蚀后进行EBSD检测,会发现只有α相的EBSD花样而没有β相的花样,这是因为β相容易侵蚀从而使得β相在的位置出现凹陷。如果重新抛光这个样品,不要进行侵蚀就去EBSD检测,我们会发现α 和 β相的EBSD花样都非常好。图6所示,海军黄铜样品按照这种制备方法获得的效果图。

确定

还剩5页未读,是否继续阅读?

美国标乐为您提供《金属及合金样品中背散射电子衍射装置(EBSD)检测方案(磨抛机)》,该方案主要用于铜中理化分析检测,参考标准--,《金属及合金样品中背散射电子衍射装置(EBSD)检测方案(磨抛机)》用到的仪器有VibroMet™ 2 振动抛光机、美国标乐 Buehler | SimpliMet 4000自动镶嵌机、Delta 手动砂轮切割机

推荐专场

抛光机、磨抛机、磨样机

更多

相关方案

更多

该厂商其他方案

更多