方案详情

文

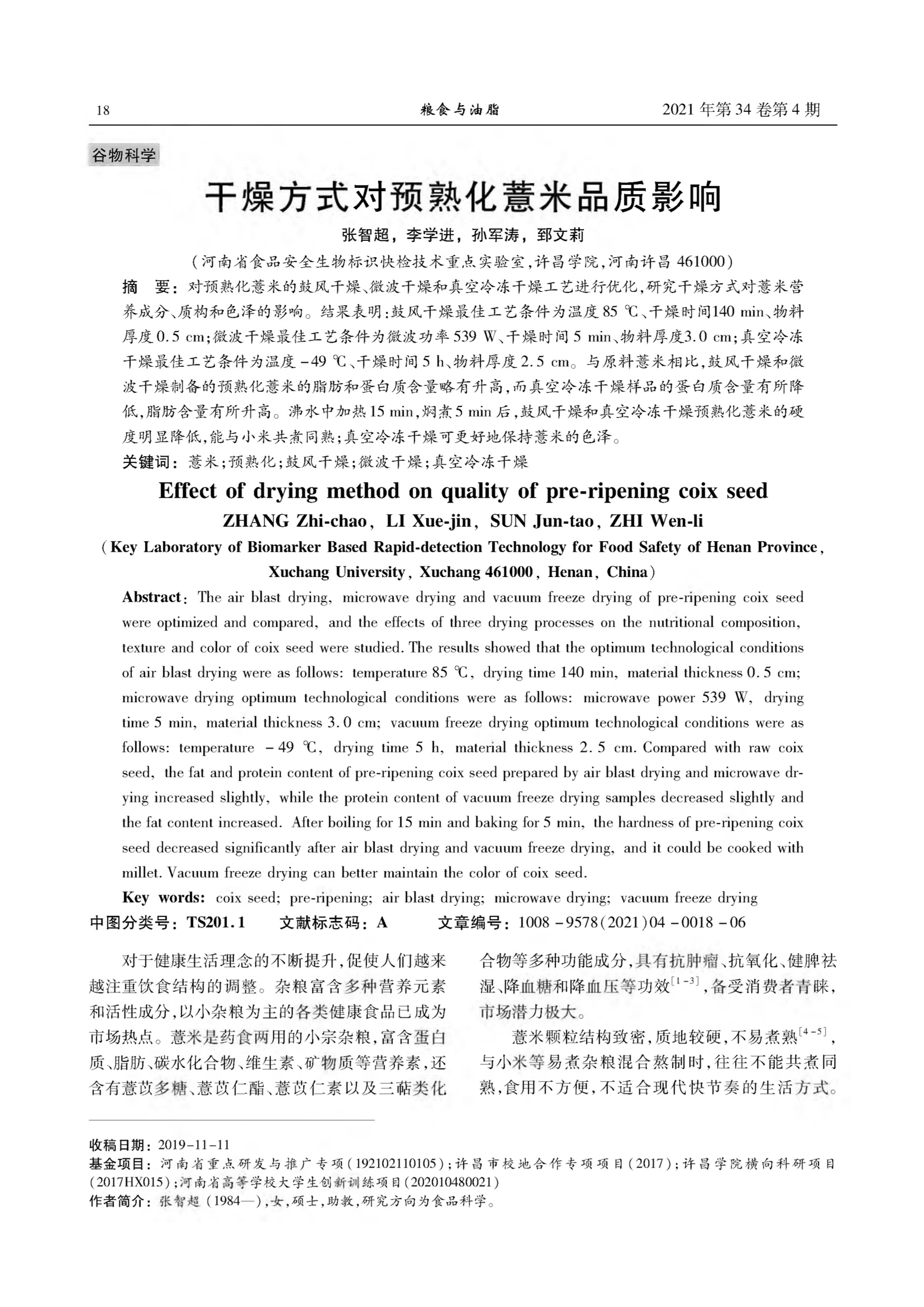

本文分别采用鼓风干燥、微波干燥和真空冷冻干燥对高压蒸煮的慧米进行干燥处理,通过分析不同干燥方式对慧米的复水性、糊化度、营养成分、蒸煮后质构特性和色泽的影响,为预熟化慧米干燥工艺的建立提供技术支持。

方案详情

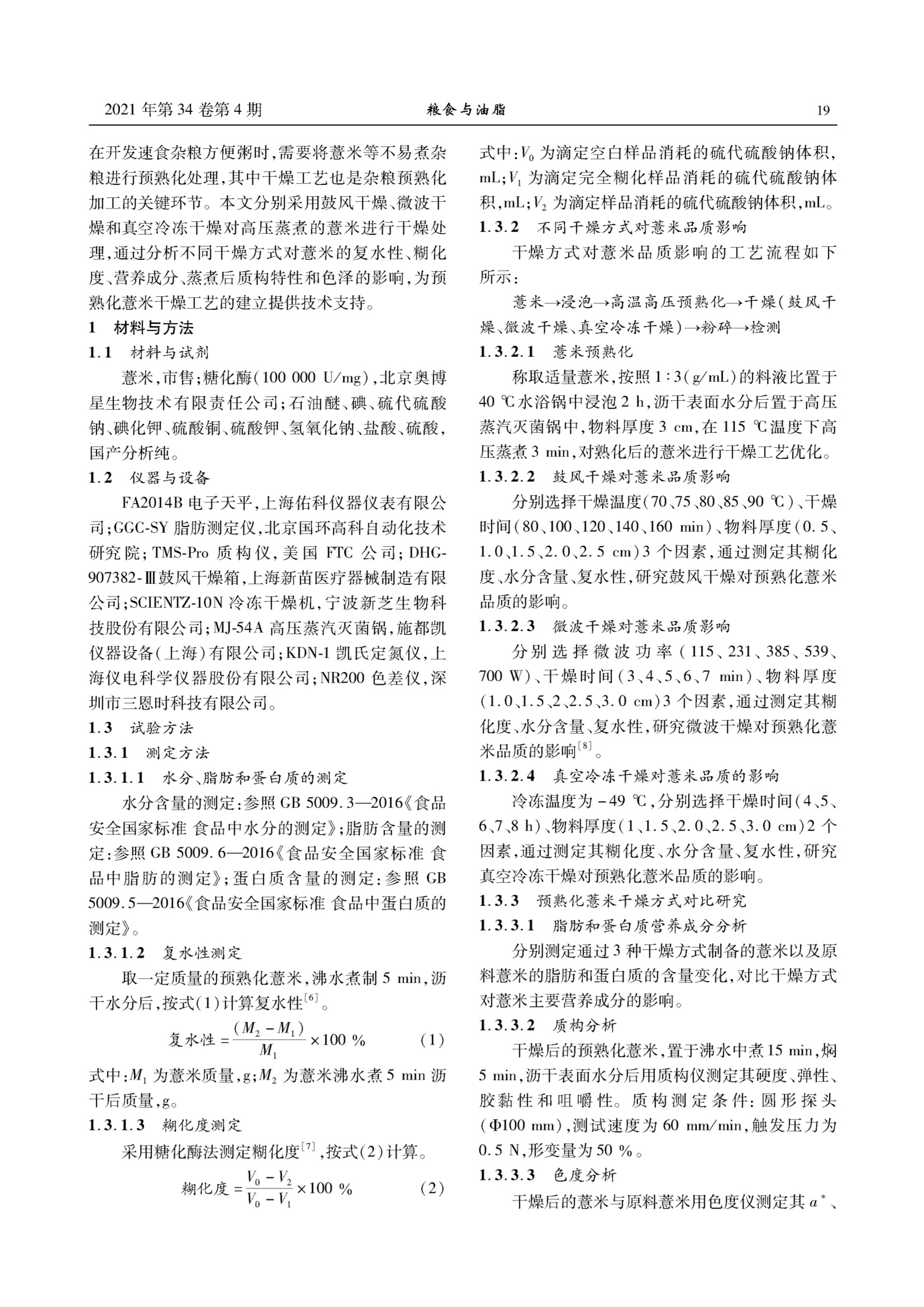

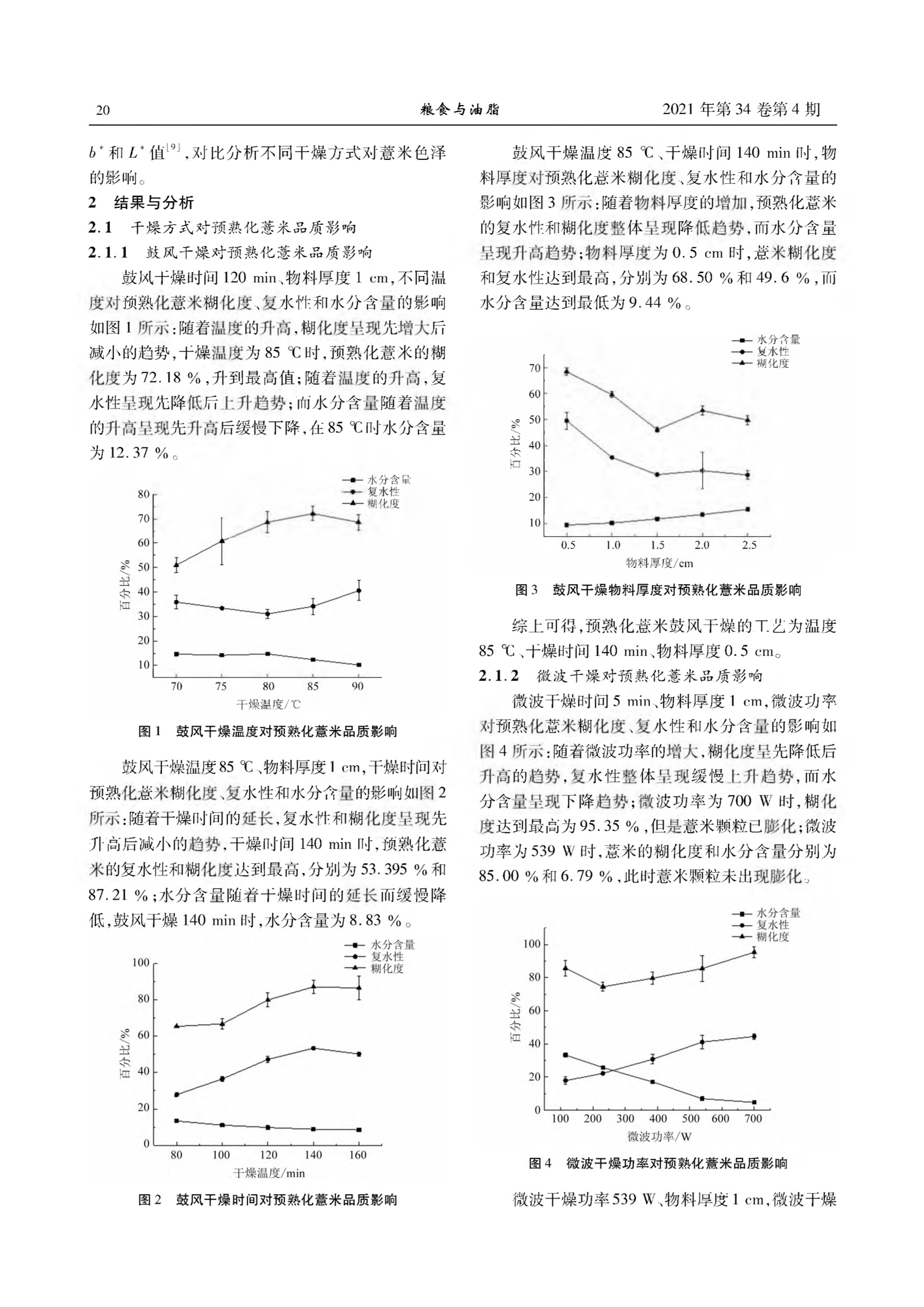

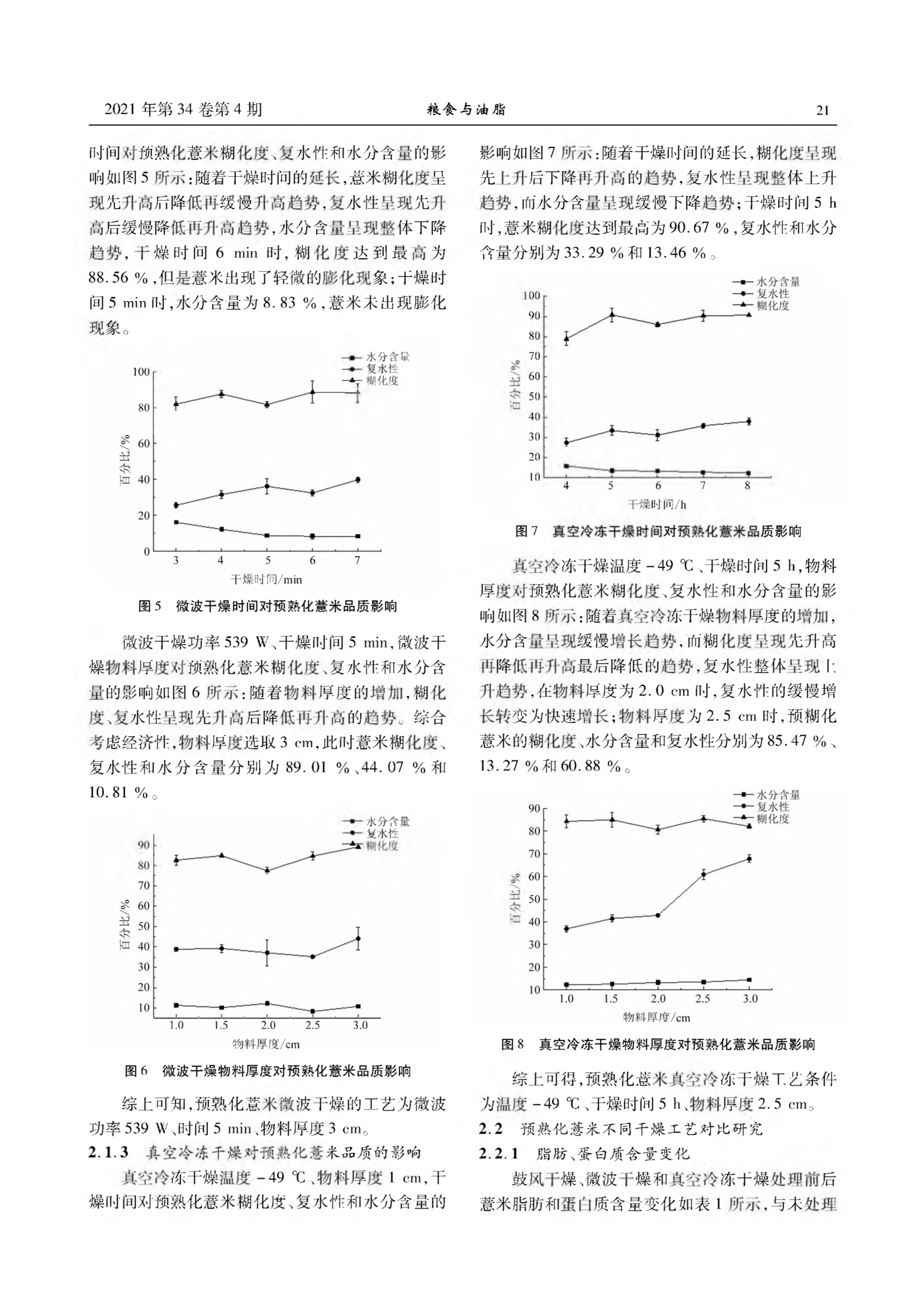

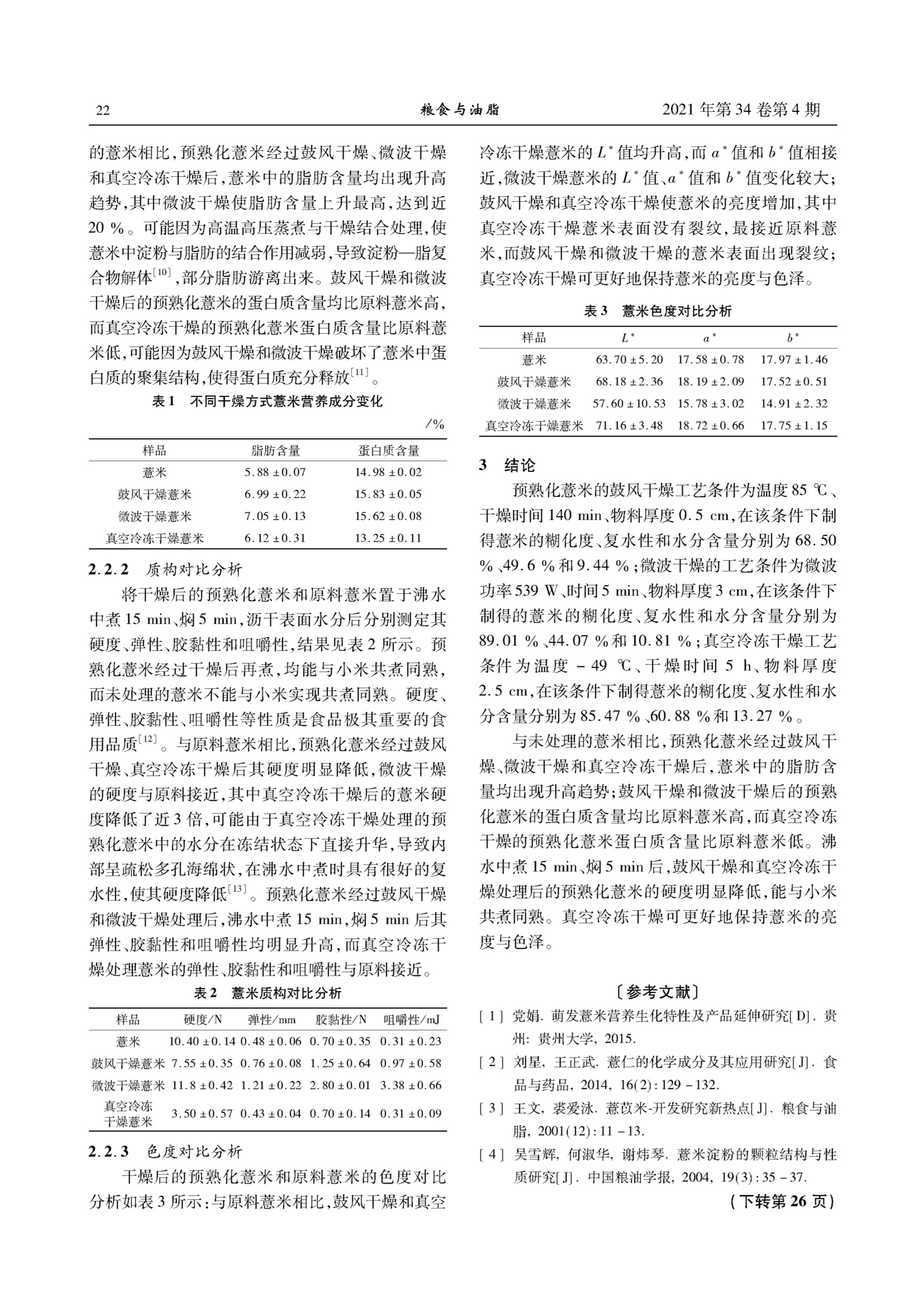

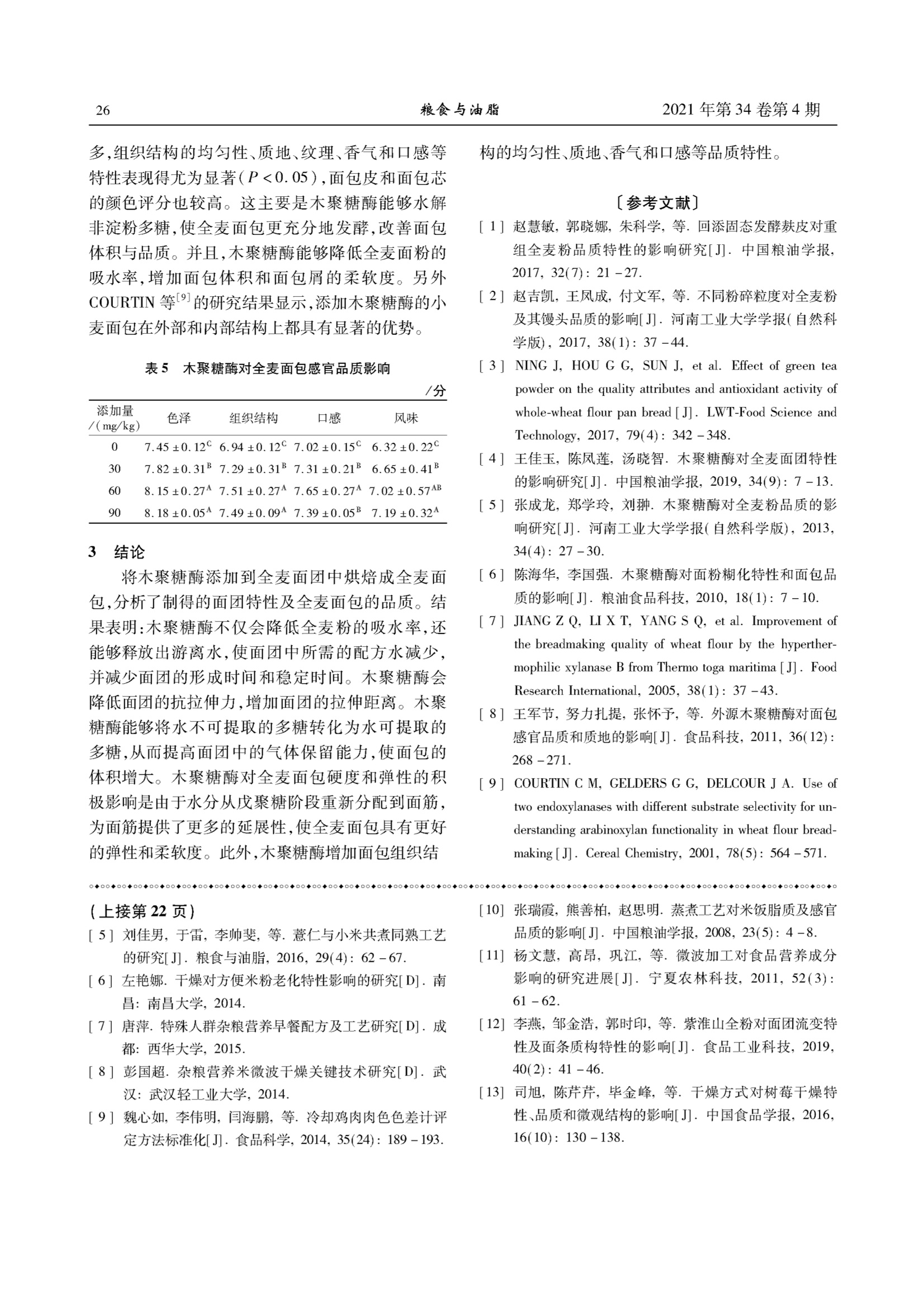

2021年第34卷第4期粮食与油脂18 干燥方式对预熟化薏米品质影响 张智超,李学进,孙军涛,郅文莉 (河南省食品安全生物标识快检技术重点实验室,许昌学院,河南许昌461000) 摘 要:对预熟化薏米的鼓风干燥、微波干燥和真空冷冻干燥工艺进行优化,研究干燥方式对薏米营养成分、质构和色泽的影响。结果表明:鼓风干燥最佳工艺条件为温度85℃、干燥时间140 min、物料厚度0.5 cm;微波干燥最佳工艺条件为微波功率539 W、干燥时间5 min、物料厚度3.0 cm;真空冷冻干燥最佳工艺条件为温度-49℃、干燥时间5h、物料厚度2.5 cm。与原料薏米相比,鼓风干燥和微波干燥制备的预熟化薏米的脂肪和蛋白质含量略有升高,而真空冷冻干燥样品的蛋白质含量有所降低,脂肪含量有所升高。沸水中加热15 min,焖煮5 min 后,鼓风干燥和真空冷冻干燥预熟化薏米的硬度明显降低,能与小米共煮同熟;真空冷冻干燥可更好地保持薏米的色泽。 关键词:薏米;预熟化;鼓风干燥;微波干燥;真空冷冻干燥 Effect of drying method on quality of pre-ripening coix seed ZHANG Zhi-chao, LI Xue-jin, SUN Jun-tao, ZHI Wen-li (Key Laboratory of Biomarker Based Rapid-detection Technology for Food Safety of Henan Province,Xuchang University, Xuchang 461000, Henan, China) Abstract: The air blast drying, microwave drying and vacuum freeze drying of pre-ripening coix seedwere optimized and compared, and the effects of three drying processes on the nutritional composition,texture and color of coix seed were studied. The results showed that the optimum technological conditionsof air blast drying were as follows: temperature 85 ℃, drying time 140 min, material thickness 0.5 cm;microwave drying optimum technological conditions were as follows: microwave power 539 W, dryingtime 5 min, material thickness 3.0 cm; vacuum freeze drying optimum technological conditions were asfollows: temperature -49 ℃, drying time 5 h, material thickness 2.5 cm. Compared with raw coixseed, the fat and protein content of pre-ripening coix seed prepared by air blast drying and microwave dr-ying increased slightly, while the protein content of vacuum freeze drying samples decreased slightly andthe fat content increased. After boiling for 15 min and baking for 5 min, the hardness of pre-ripening coixseed decreased significantly after air blast drying and vacuum freeze drying, and it could be cooked withmillet. Vacuum freeze drying can better maintain the color of coix seed. Key words: coix seed; pre-ripening; air blast drying; microwave drying; vacuum freeze drying 中图分类号:TS201.1 文献标志码:A 文章编号:1008-9578(2021)04-0018-06 对于健康生活理念的不断提升,促使人们越来越注重饮食结构的调整。杂粮富含多种营养元素和活性成分,以小杂粮为主的各类健康食品已成为市场热点。薏米是药食两用的小宗杂粮,富含蛋白质、脂肪、碳水化合物、维生素、矿物质等营养素,还含有薏苡多糖、薏苡仁酯、薏苡仁素以及三萜类化 合物等多种功能成分,具有抗肿瘤、抗氧化、健脾祛湿、降血糖和降血压等功效1-3J,备受消费者青睐,市场潜力极大。薏米颗粒结构致密,质地较硬,不易煮熟14-5J与小米等易煮杂粮混合熬制时,往往不能共煮同熟,食用不方便,不适合现代快节奏的生活方式。 ( 收稿日期:2019-11- 1 1 ) ( 基金项目:河南省重点研发与推广专项(192102110105);许昌市校地合作专项项目(2017);许昌学院横向科研项目(2017HX01 5) ;河 南省高等 学校大学生 创 新创 练项目 (202010480021) ) ( 作者简介:张 智超(1 984 一 ),女,硕士,助教,研究方向为食品科学。 ) 在开发速食杂粮方便粥时,需要将薏米等不易煮杂粮进行预熟化处理,其中干燥工艺也是杂粮预熟化加工的关键环节。本文分别采用鼓风干燥、微波干燥和真空冷冻干燥对高压蒸煮的薏米进行干燥处理,通过分析不同干燥方式对薏米的复水性、糊化度、营养成分、蒸煮后质构特性和色泽的影响,为预熟化薏米干燥工艺的建立提供技术支持。 材料与方法 1.1 材料与试剂 薏米,市售;糖化酶(100000U/mg),北京奥博星生物技术有限责任公司;石油醚、碘、硫代硫酸钠、碘化钾、硫酸铜、硫酸钾、氢氧化钠、盐酸、硫酸,国产分析纯。 1.2 仪器与设备 FA2014B 电子天平,上海佑科仪器仪表有限公司;GGC-SY 脂定测定仪,北京国环高科自动化技术研究院; TMS-Pro 质构仪,美国 FTC 公司;DHG-907382-Ⅲ鼓风干燥箱,上海新苗医疗器械制造有限公司;SCIENTZ-10N 冷冻干燥机,宁波新芝生物科技股份有限公司; MJ-54A 高压蒸汽灭菌锅,施都凯仪器设备(上海)有限公司;KDN-1凯氏定氮仪,上海仪电科学仪器股份有限公司;NR200 色差仪,深圳市三恩时科技有限公司。 1.3 试验方法 1.3.1 测定方法 1.3.1.1 水分、脂肪和蛋白质的测定 水分含量的测定:参照GB 5009.3—2016《食品安全国家标准食品中水分的测定》;脂肪含量的测定:参照 GB 5009.6—2016《食品安全国家标准食品中脂肪的测定》;蛋白质含量的测定:参照GB5009.5—2016《食品安全国家标准食品中蛋白质的测定》。 1.3.1.2 复水性测定 取一定质量的预熟化薏米,沸水煮制5 min,沥干水分后,按式(1)计算复水性。 式中:M为薏米质量,g;M,为薏米沸水煮5 min 沥干后质量,go 1.3.1.3 糊化度测定 采用糖化酶法测定糊化度7,按式(2)计算。 式中:V为滴定空白样品消耗的硫代硫酸钠体积,mL;V为滴定完全糊化样品消耗的硫代硫酸钠体积,mL;V为滴定样品消耗的硫代硫酸钠体积,mL。 1.3.2 不同干燥方式对薏米品质影响 干燥方式对薏米品质影响的工艺流程如下所示 薏米→浸泡→高温高压预熟化→干燥(鼓风干燥、微波干燥、真空冷冻干燥)→粉碎→检测 1.3.2.1 薏米预熟化 称取适量薏米,按照1:3(g/mL)的料液比置于40℃水浴锅中浸泡2h,沥干表面水分后置于高压蒸汽灭菌锅中,物料厚度3 cm,在115℃温度下高压蒸煮3 min,对熟化后的薏米进行干燥工艺优化。 1.3.2.2 鼓风干燥对薏米品质影响 分别选择干燥温度(70、75、80、85、90℃)、干燥时间(80、100、120、140、160min)、物料厚度(0.5、1.0、1.5、2.0、2.5cm)3个因素,通过测定其糊化度、水分含量、复水性,研究鼓风干燥对预熟化薏米品质的影响。 1.3.2.3 微波干燥对薏米品质影响 分别选择微波功率(115、231、385、539、700 W)、干燥时间(3、4、5、6、7 min)、物料厚度(1.0、1.5、2、2.5、3.0cm)3个因素,通过测定其糊化度、水分含量、复水性,研究微波干燥对预熟化薏米品质的影响18。 1.3.2.4 真空冷冻干燥对薏米品质的影响 冷冻温度为-49℃,分别选择干燥时间(4、5、6、7、8h)、物料厚度(1、1.5、2.0、2.5、3.0 cm)2个因素,通过测定其糊化度、水分含量、复水性,研究真空冷冻干燥对预熟化薏米品质的影响。 1.3.3 预熟化薏米干燥方式对比研究 1.3.3.1 脂肪和蛋白质营养成分分析 分别测定通过3种干燥方式制备的薏米以及原料薏米的脂肪和蛋白质的含量变化,对比干燥方式对薏米主要营养成分的影响。 1.3.3.2 质构分析 干燥后的预熟化薏米,置于沸水中煮15 min,焖5 min,沥干表面水分后用质构仪测定其硬度、弹性、胶黏性和咀嚼性。质构测定条件:圆形探头(100mm),测试速度为60 mm/min,触发压力为0.5N,形变量为50%。 1.3.3.3 色度分析 干燥后的薏米与原料薏米用色度仪测定其a* b*和L*值,对比分析不同干燥方式对薏米色泽的影响。 2 结果与分析 2.1 干燥方式对预熟化薏米品质影响 2.1.1 鼓风干燥对预熟化薏米品质影响 鼓风干燥时间120 min、物料厚度1cm,不同温度对预熟化薏米糊化度、复水性和水分含量的影响如图1所示:随着温度的升高,糊化度呈现先增大后减小的趋势,十燥温度为85℃时,预熟化薏米的糊化度为72.18%,升到最高值;随着温度的升高,复水性呈现先降低后上升趋势;而水分含量随着温度的升高呈现先升高后缓慢下降,在85℃时水分含量为12.37%。 图1 鼓风干燥温度对预熟化薏米品质影响 鼓风干燥温度85℃、物料厚度1cm,干燥时间对预熟化薏米糊化度、复水性和水分含量的影响如图2所示:随着干燥时间的延长,复水性和糊化度呈现先升高后减小的趋势,干燥时间140 min 时,预熟化薏米的复水性和糊化度达到最高,分别为53.395%和87.21%;水分含量随着燥燥时间的延长而缓慢降低,鼓风干燥140 min 时,水分含量为8.83%。 图2 鼓风干燥时间对预熟化薏米品质影响 鼓风干燥温度85℃、干燥时间140 min 时,物料厚度对预熟化薏米糊化度、复水性和水分含量的影响如图3所示:随着物料厚度的增加,预熟化薏米的复水性和糊化度整体呈现降低趋势,而水分含量呈现升高趋势;物料厚度为0.5 cm 时,米米糊化度和复水性达到最高,分别为68.50%和49.6%,而水分含量达到最低为9.44%。 图3 鼓风干燥物料厚度对预熟化薏米品质影响 综上可得,预熟化薏米鼓风干燥的工艺为温度85℃、干燥时间140 min、物料厚度0.5 cm。 2.1.2 微波干燥对预熟化薏米品质影响 微波干燥时间5 min、物料厚度1cm,微波功率对预熟化薏米糊化度、复水性和水分含量的影响如图4所示:随着微波功率的增大,糊化度呈先降低后升高的趋势,复水性整体呈现缓慢上升趋势,而水分含量呈现下降趋势;微波功率为700W时,糊化度达到最高为95.35%,但是薏米颗粒已膨化;微波功率为539W时,薏米的糊化度和水分含量分别为85.00%和6.79%,此时薏米颗粒未出现膨化。 图4 微波干燥功率对预熟化薏米品质影响 微波干燥功率539 W、物料厚度1cm,微波干燥 时间对预熟化薏米糊化度、复水性和水分含量的影响如图5所示:随着干燥时间的延长,薏米糊化度呈现先升高后降低再缓慢升高趋势,复水性呈现先升高后缓慢降低再升高趋势,水分含量呈现整体下降趋势,干燥时间6min 时,化化度达到最高为88.56%,但是薏米出现了轻微的膨化现象;干燥时间5 min 时,水分含量为8.83%,薏米未出现膨化现象。 图5 微波干燥时间对预熟化薏米品质影响 微波干燥功率539 W、干燥时间5 min,微波干燥物料厚度对预熟化薏米糊化度、复水性和水分含量的影响如图6所示:随着物料厚度的增加,糊化度、复水性呈现先升高后降低再升高的趋势。综合考虑经济性,物料厚度选取3cm,此时薏米糊化度、复水性和水分含量分别为89.01%、44.07%和10.81%。 图6 微波干燥物料厚度对预熟化薏米品质影响 综上可知,预熟化薏米微波干燥的工艺为微波功率539 W、时间5 min、物料厚度3cm。 2.1.3 真空冷冻干燥对预熟化薏米品质的影响 真空冷冻干燥温度-49℃、物料厚度1cm,干燥时间对预熟化薏米糊化度、复水性和水分含量的 影响如图7所示:随着干燥时间的延长,糊化度呈现先上升后下降再升高的趋势,复水性呈现整体上升趋势,而水分含量呈现缓慢下降趋势;干燥时间5h时,薏米糊化度达到最高为90.67%,复水性和水分含量分别为33.29%和13.46%。 图7 真空冷冻干燥时间对预熟化薏米品质影响 真空冷冻干燥温度-49℃、干燥时间5 h,物料厚度对预熟化薏米糊化度、复水性和水分含量的影响如图8所示:随着真空冷冻干燥物料厚度的增加,水分含量呈现缓慢增长趋势,而糊化度呈现先升高再降低再升高最后降低的趋势,复水性整体呈现上升趋势,在物料厚度为2.0 cm 时,复水性的缓慢增长转变为快速增长;物料厚度为2.5cm时,预糊化薏米的糊化度、水分含量和复水性分别为85.47%、13.27%和60.88% 图8 真空冷冻干燥物料厚度对预熟化薏米品质影响 综上可得,预熟化薏米真空冷冻干燥工艺条件为温度-49℃、干燥时间5h、物料厚度2.5cm。 2.2 预熟化薏米不同干燥工艺对比研究 2.2.1 脂肪、蛋白质含量变化 鼓风干燥、微波干燥和真空冷冻十燥处理前后薏米脂肪和蛋白质含量变化如表1所示,与未处理 的薏米相比,预熟化薏米经过鼓风干燥、微波干燥和真空冷冻干燥后,薏米中的脂肪含量均出现升高趋势,其中微波干燥使脂肪含量上升最高,达到近20%。。1可能因为高温高压蒸煮与干燥结合处理,使薏米中淀粉与脂肪的结合作用减弱,导致淀粉一脂复合物解体101,部分脂肪游离出来。鼓风干燥和微波干燥后的预熟化薏米的蛋白质含量均比原料薏米高,而真空冷冻干燥的预熟化薏米蛋白质含量比原料薏米低,可能因为鼓风干燥和微波干燥破坏了薏米中蛋白质的聚集结构,使得蛋白质充分释放 表1不同干燥方式薏米营养成分变化/% 样品 脂肪含量 蛋白质含量 薏米 5.88±0.07 14.98±0.02 鼓风干燥薏米 6.99±0.22 15.83±0.05 微波干燥薏米 7.05±0.13 15.62±0.08 真空冷冻干燥薏米 6.12±0.31 13.25±0.11 2.2.2 质构对比分析 将干燥后的预熟化薏米和原料薏米置于沸水中煮15 min、焖5 min,沥干表面水分后分别测定其硬度、弹性、胶黏性和咀嚼性,结果见表2所示。预熟化薏米经过干燥后再煮,均能与小米共煮同熟,而未处理的薏米不能与小米实现共煮同熟。硬度、弹性、胶黏性、咀嚼性等性质是食品极其重要的食用品质[12]。与原料薏米相比,预熟化薏米经过鼓风干燥、真空冷冻干燥后其硬度明显降低,微波干燥的硬度与原料接近,其中真空冷冻干燥后的薏米硬度降低了近3倍,可能由于真空冷冻干燥处理的预熟化薏米中的水分在冻结状态下直接升华,导致内部呈疏松多孔海绵状,在沸水中煮时具有很好的复水性,使其硬度降低13]。预熟化薏米经过鼓风干燥和微波干燥处理后,沸水中煮15 min,焖5 min 后其弹性、胶黏性和咀嚼性均明显升高,而真空冷冻干燥处理薏米的弹性、胶黏性和咀嚼性与原料接近。 表2薏米质构对比分析 样品 硬度/N 弹性/mm 胶黏性/N 咀嚼性/mJ 薏米 10.40±0.140.48±0.060.70±0.35 0.31±0.23 鼓风干燥薏米7.55±0.350.76±0.081.25±0.64( 0.97±0.58 微波干燥薏米 11.8±0.42 1.21±0.22 2.80±0.01: 3.38±0.66 真空冷冻 干燥薏米 3.50±0.570.43±0.040.70±0.140.31±0.09 2.2.3 色度对比分析 干燥后的预熟化薏米和原料薏米的色度对比分析如表3所示:与原料薏米相比,鼓风干燥和真空 冷冻干燥薏米的L*值均升高,而a*值和b*值相接近,微波干燥薏米的L*值、a*值和b*值变化较大;鼓风干燥和真空冷冻干燥使薏米的亮度增加,其中真空冷冻干燥薏米表面没有裂纹,最接近原料薏米,而鼓风干燥和微波干燥的薏米表面出现裂纹;真空冷冻干燥可更好地保持薏米的亮度与色泽。 表3 薏米色度对比分析 样品 L* a* b* 薏米 63.70±5.20 17.58±0.78 17.97±1.46 鼓风干燥薏米 68.18±2.36 18.19±2.09 17.52±0.51 微波干燥薏米 57.60±10.53 15.78±3.02 14.91±2.32 真空冷冻干燥薏米 71.16±3.48 18.72±0.66 17.75±1.15 3结论 预熟化薏米的鼓风干燥工艺条件为温度85℃、干燥时间140 min、物料厚度0.5cm,在该条件下制得薏米的糊化度、复水性和水分含量分别为68.50%、49.6%和9.44%;微波干燥的工艺条件为微波功率539W、时间5 min、物料厚度3 cm,在该条件下制得的薏米的糊化度、复水性和水分含量分别为89.01%44.07%和10.81%;真空冷冻干燥工艺条件为温度-49℃、干燥时间5h、物料厚度2.5 cm,在该条件下制得薏米的糊化度、复水性和水分含量分别为85.47%、60.88%和13.27%。 与未处理的薏米相比,预熟化薏米经过鼓风干燥、微波干燥和真空冷冻干燥后,薏米中的脂肪含量均出现升高趋势;鼓风干燥和微波干燥后的预熟化薏米的蛋白质含量均比原料薏米高,而真空冷冻干燥的预熟化薏米蛋白质含量比原料薏米低。沸水中煮15 min、焖5 min 后,鼓风干燥和真空冷冻干燥处理后的预熟化薏米的硬度明显降低,能与小米共煮同熟。真空冷冻干燥可更好地保持薏米的亮度与色泽。 ( 〔参考文献〕 ) ( [ 1]党娟.萌发薏米营养生化特性及产品品伸研究[D].贵州: 贵 州大学,2015. ) ( [2]刘星,王正武.薏仁的化学成分及及应用研究[J].食 品与药品,2014,16 ( 2):129-132. ) ( [3]王文,裘爱泳.薏苡米-开发研究新热点[J].粮食与油 脂,2 0 01(12):11 - 13. ) ( [4 ] 吴 雪 辉,何淑华,谢炜琴.薏米淀粉的颗粒结构与性 质 研究[J].中国粮 油 学报,2004, 19 ( 3):35-37. ) (下转第26页) 多,组织结构的均匀性、质地、纹理、香气和口感等特性表现得尤为显著(P<0.05),面包皮和面包芯的颜色评分也较高。这主要是木聚糖酶能够水解非淀粉多糖,使全麦面包更充分地发酵,改善面包体积与品质。并且,木聚糖酶能够降低全麦面粉的吸水率,增加面包体积和面包屑的柔软度。另外COURTIN 等19的研究结果显示,添加聚聚糖酶的小麦面包在外部和内部结构上都具有显著的优势。 表5 木聚糖酶对全麦面包感官品质影响/分 添加量 /(mg/kg) 色泽 组织结构 口感 风味 0 7.45±0.126.94±0.127.02±0.15 6.32±0.22 30 7.82±0.3187.29±0.31B7.31±0.21B6.65±0.41B 60 8.15±0.27A 7.51±0.27A 7.65±0.27A7.02±0.57AB 90 8.18±0.05A7.49±0.094 7.39±0.05 B 7.19±0.32 3 结论 将木聚糖酶添加到全麦面团中烘焙成全麦面包,分析了制得的面团特性及全麦面包的品质。结果表明:木聚糖酶不仅会降低全麦粉的吸水率,还能够释放出游离水,使面团中所需的配方水减少,并减少面团的形成时间和稳定时间。木聚糖酶会降低面团的抗拉伸力,增加面团的拉伸距离。木聚糖酶能够将水不可提取的多糖转化为水可提取的多糖,从而提高面团中的气体保留能力,使面包的体积增大。木聚糖酶对全麦面包硬度和弹性的积极影响是由于水分从戊聚糖阶段重新分配到面筋,为面筋提供了更多的延展性,使全麦面包具有更好的弹性和柔软度。此外,木聚糖酶增加面包组织结 0◆ 0o (上接第22页) ( [5 ] 刘佳男, 于 雷 , 李帅斐, 等. 薏仁与小米共煮同熟工艺 的研究[J ] . 粮食 与油脂,2016,29(4): 62-67. ) ( [6 ]左 艳娜.干燥对方便米粉老化特性影响的研究[D].南昌: 南 昌大学, 20 14. ) ( [7 ] 唐萍.特殊人群 杂 粮营 养 早餐配方及工艺研究[D].成都: 西 华大 学 ,2015. ) ( [8 ] 彭 国 超.杂粮 营 养米微波干燥关键技术研究[D].武 汉 :武汉轻工业 大 学,20 1 4. ) ( [9 ] 魏心如,李伟明,闫海鹏,等.冷却鸡肉肉色色 差 计评 定方法标准化[J].食品 科 学,20 1 4 , 35( 2 4):189-193. ) 构的均匀性、质地、香气和口感等品质特性。 ( 〔参考文献〕 ) ( [1 ] 赵慧敏,郭晓娜,朱科学,等.回添固态发酵麸皮对重组全麦粉品质特性的影响研究[J].中国粮油学报, 2017,32(7):21 - 27. ) ( [2]赵吉凯,王凤成,付文军,等.不同粉碎粒度对全麦粉及其馒头品质的影响[J].河南工业大学学报(自然科 学版),2017,3 8 (1):37-44. ) ( [3]N I N G J, HO U G G , S U N J , e t al . Effe c t of g reen te a powder on th e qu a lity at t ributes and ant i oxidant activity o fwhole-wheat f lour pan bread [ J]. LWT - F o od S c ience a n d Technology , 2017 , 79(4):342-348. ) ( [4] . 王佳玉,陈凤莲,汤晓智.木聚糖酶对全麦面团特性的影响研究[J].中 国 粮油学报,2019, 34(9):7-13. ) ( [5 ] 张成龙,郑学玲 , 刘肿 . 木聚糖酶对全麦粉品质的影响研究[J] . 河南工 业 大学学报(自然科学版),2013, 34(4):27-30. ) ( [6]陈海华 , 李国强 . 木聚糖酶对面粉糊化特性和面包品质的影响[J].粮油食品科技,2010,18(1):7 - 10. ) ( [7] J IANG Z Q, LI XT, YAN G SQ, et a l. Im p rovement o f the breadmaking quality o f w h eat fl o ur by th e hy p erther- mophilic x ylanase B from T hermo t o ga maritima [J]. FoodResearch Internation a l, 200 5 ,38(1) : 37-43. ) ( [8]王军节,努力扎提,张怀予,等.外源木聚糖酶对面包感官 品 质和质地的影响[J].食品科技,201 1 ,36 ( 12): 268-271. ) ( [9] COUR T IN C M , GELDERS G G, DELCOUR J A. Use o f two e ndoxylanases with di f ferent s ub s trate sele c t i vi t y f or un-derstanding arabinoxylan f u nctionality i n wheat f l our bread- making[J]. Cereal C hemistry, 200 1 ,78(5) : 564-571. ) 00◆0 10◆0 ( [10]张瑞霞, 熊 善柏,赵思明.蒸煮工艺对米饭脂质及感官品质的影响[J].中国粮油学报, 2 008,23(5):4-8. ) ( [1 1 ]杨 文 慧,高昂,巩江,等.微波加工对食品营养成分影响的研究进展[J].宁 夏 农林科技,2011,52 ( 3): 61-62. ) ( [12]李燕,邹金浩,郭时印 ,等 .紫淮山全粉对面团流变特性及面条质构特性的影响 [ J].食品工业 科 技,2019, 40(2):41 - 46. ) ( [13 ] 司 旭,陈芹芹,毕金峰,等. . 干燥方式对树莓干燥特性、品质和微观结构的影响[J].中国食品学报,2016, 16(10):130-138. ) 本文分别采用鼓风干燥、微波干燥和真空冷冻干燥对高压蒸煮的慧米进行干燥处理,通过分析不同干燥方式对慧米的复水性、糊化度、营养成分、蒸煮后质构特性和色泽的影响,为预熟化慧米干燥工艺的建立提供技术支持。质构检测仪器:TMS-Pro质构仪,美国FTC公司质构分析过程:干燥后的预熟化4米,置于沸水中煮15min,炯5min,沥干表面水分后用质构仪测定其硬度、弹性、胶黏性和咀嚼性。质构测定条件:圆形探头(&100mm),测试速度为60mm/min,触发压力为0.5N,形变量为50%。质构结果分析:将干燥后的预熟化慧米和原料慧米置于沸水中煮15min、炯5min,沥干表面水分后分别测定其硬度、弹性、胶黏性和咀嚼性,结果见表2所示。预熟化慧米经过干燥后再煮,均能与小米共煮同熟,而未处理的慧米不能与小米实现共煮同熟。硬度、弹性、胶黏性、咀嚼性等性质是食品极其重要的食用品质。与原料慧米相比,预熟化慧米经过鼓风干燥、真空冷冻干燥后其硬度明显降低,微波干燥的硬度与原料接近,其中真空冷冻干燥后的慧米硬度降低了近3倍,可能由于真空冷冻干燥处理的预熟化慧米中的水分在冻结状态下直接升华,导致内部呈疏松多孔海绵状,在沸水中煮时具有很好的复水性,使其硬度降低。预熟化慧米经过鼓风干燥和微波干燥处理后,沸水中煮15min,炯5min后其弹性、黏性和咀嚼性均,而冻燥处理慧米的弹性、胶黏性和咀嚼性与原料接近。 实验结论:木聚糖酶不仅会降低全麦粉的吸水率,还能够释放出游离水,使面团中所需的配方水减少,并减少面团的形成时间和稳定时间。木聚糖酶会降低面团的抗拉伸力,增加面团的拉伸距离。木聚糖酶能够将水不可提取的多糖转化为水可提取的多糖,从而提高面团中的气体保留能力,使面包的体积增大。木聚糖酶对全麦面包硬和弹性的积极影响是由于水分从戊聚糖阶段重新分配到面筋,为面筋提供了更多的延展性,使全麦面包具有更好的弹性和柔软度.此外,木聚糖酶增加面包组织结构的均匀性、质地、香气和口感等品质特性。文献来源:河南省食品安全生物标识快检技术重点实验室

确定

还剩4页未读,是否继续阅读?

北京盈盛恒泰科技有限责任公司为您提供《预熟化薏米中品质影响检测方案(质构分析仪)》,该方案主要用于其他粮食加工品中理化分析检测,参考标准--,《预熟化薏米中品质影响检测方案(质构分析仪)》用到的仪器有FTC 质构仪TMS-Touch 、美国FTC-质构仪

推荐专场

相关方案

更多

该厂商其他方案

更多