方案详情

文

随着液压油液分析技术在液压系统污染控制中的广泛运用,液压系统油液中固体颗粒污染物的分析逐渐成为研究的重点对象。目前国内外对液压系统固体污染颗粒的研究方法主要是:颗粒计数法,通过检测颗粒尺寸、浓度和尺寸分布来确定系统油液污染度等级。

方案详情

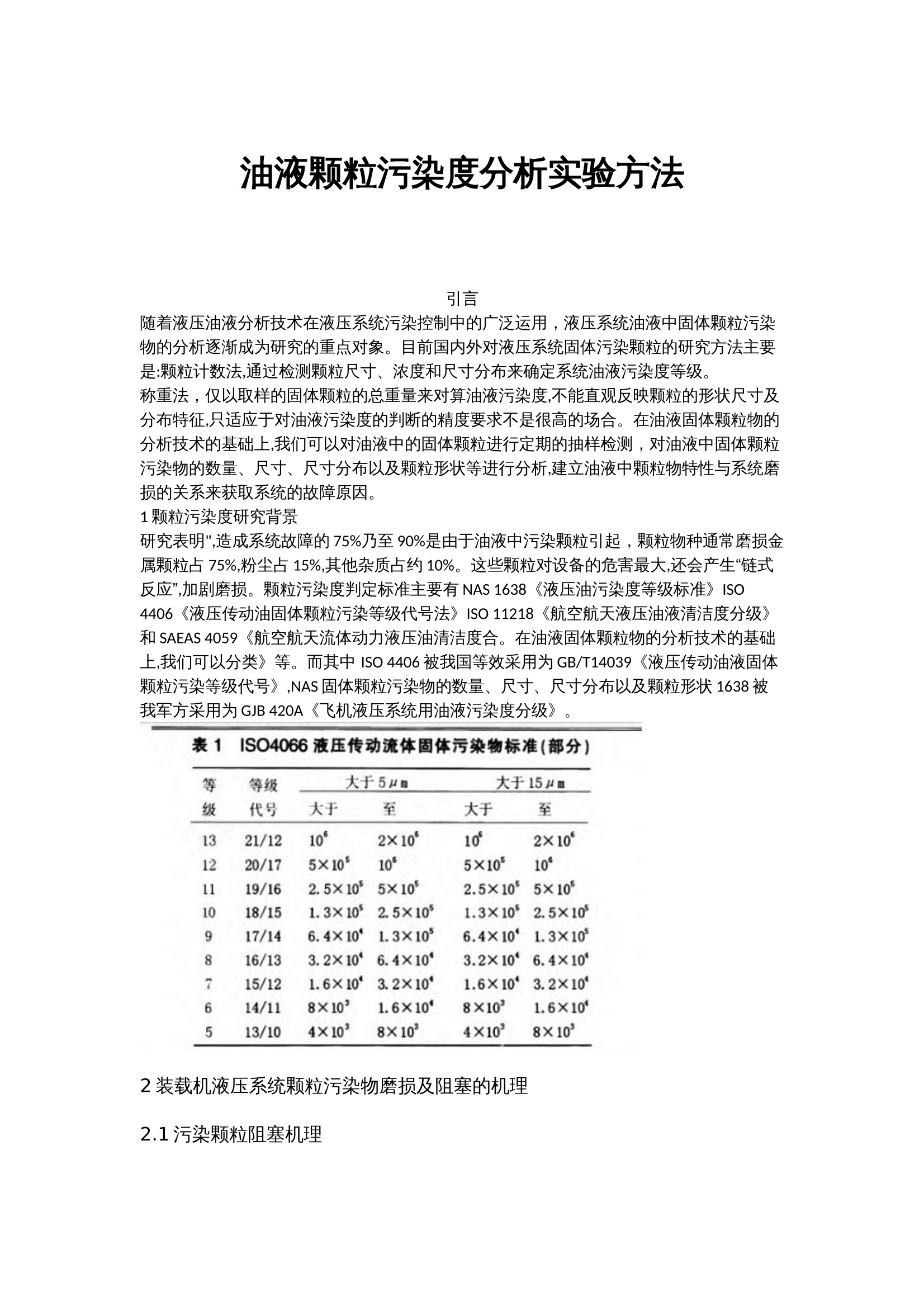

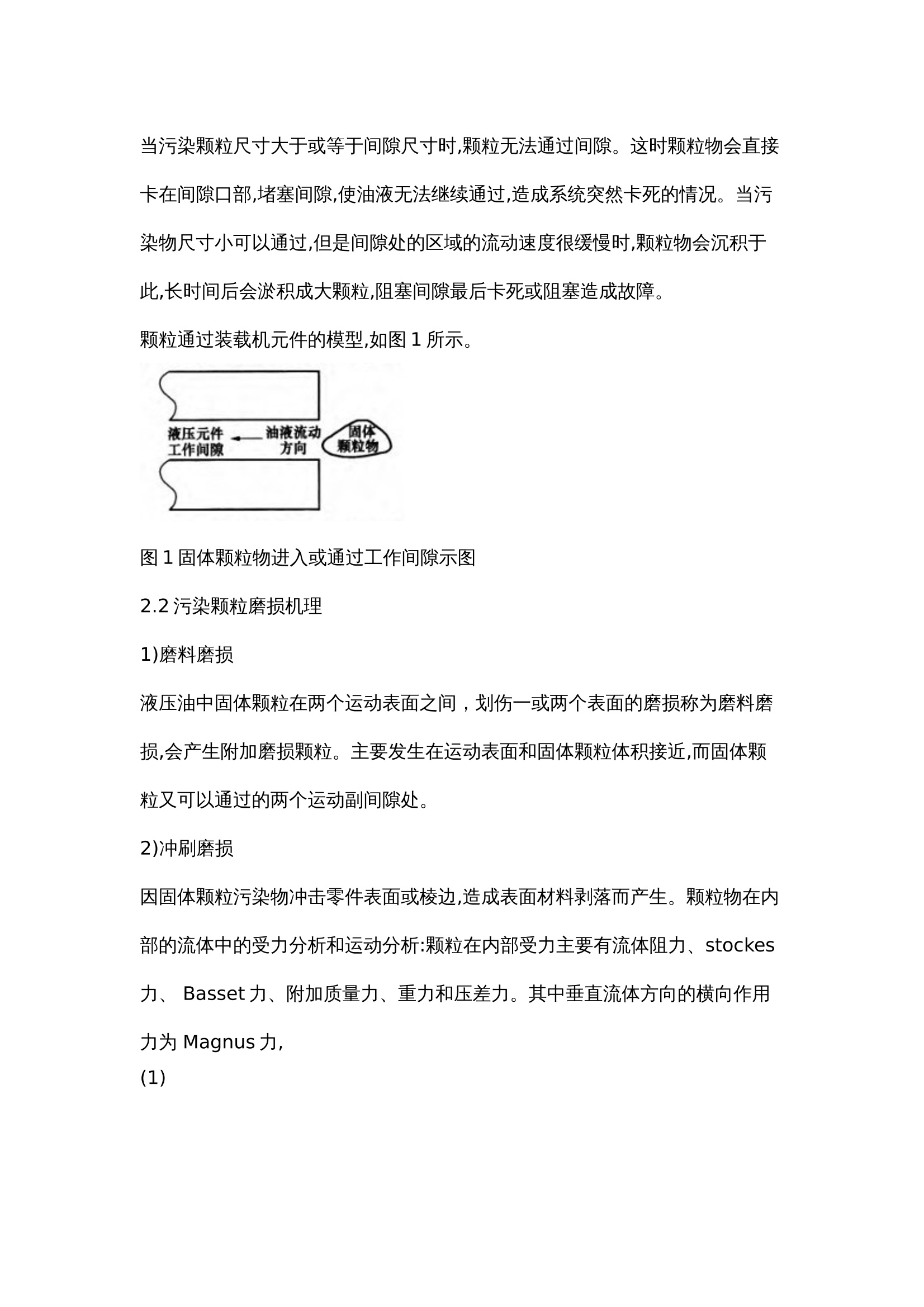

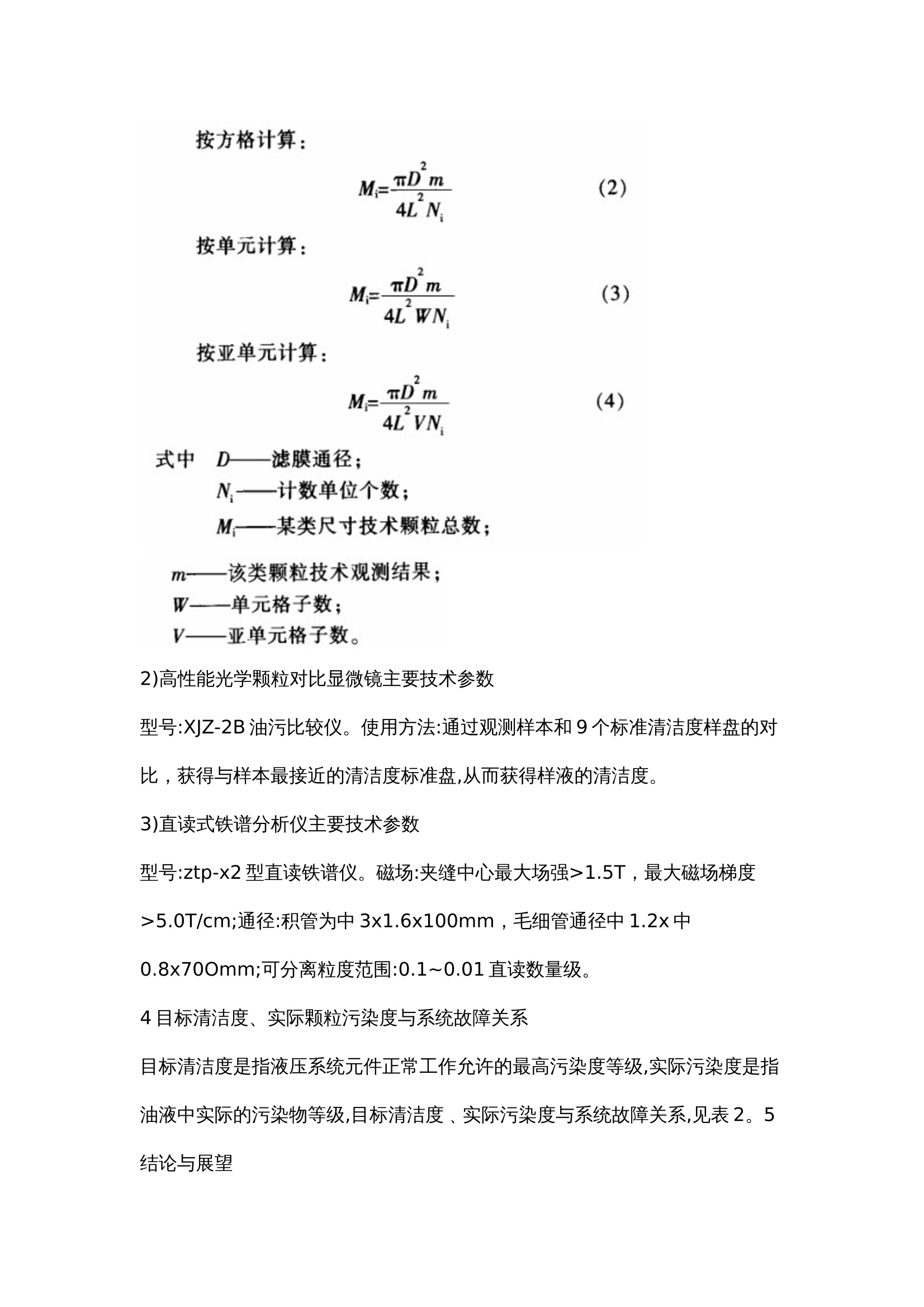

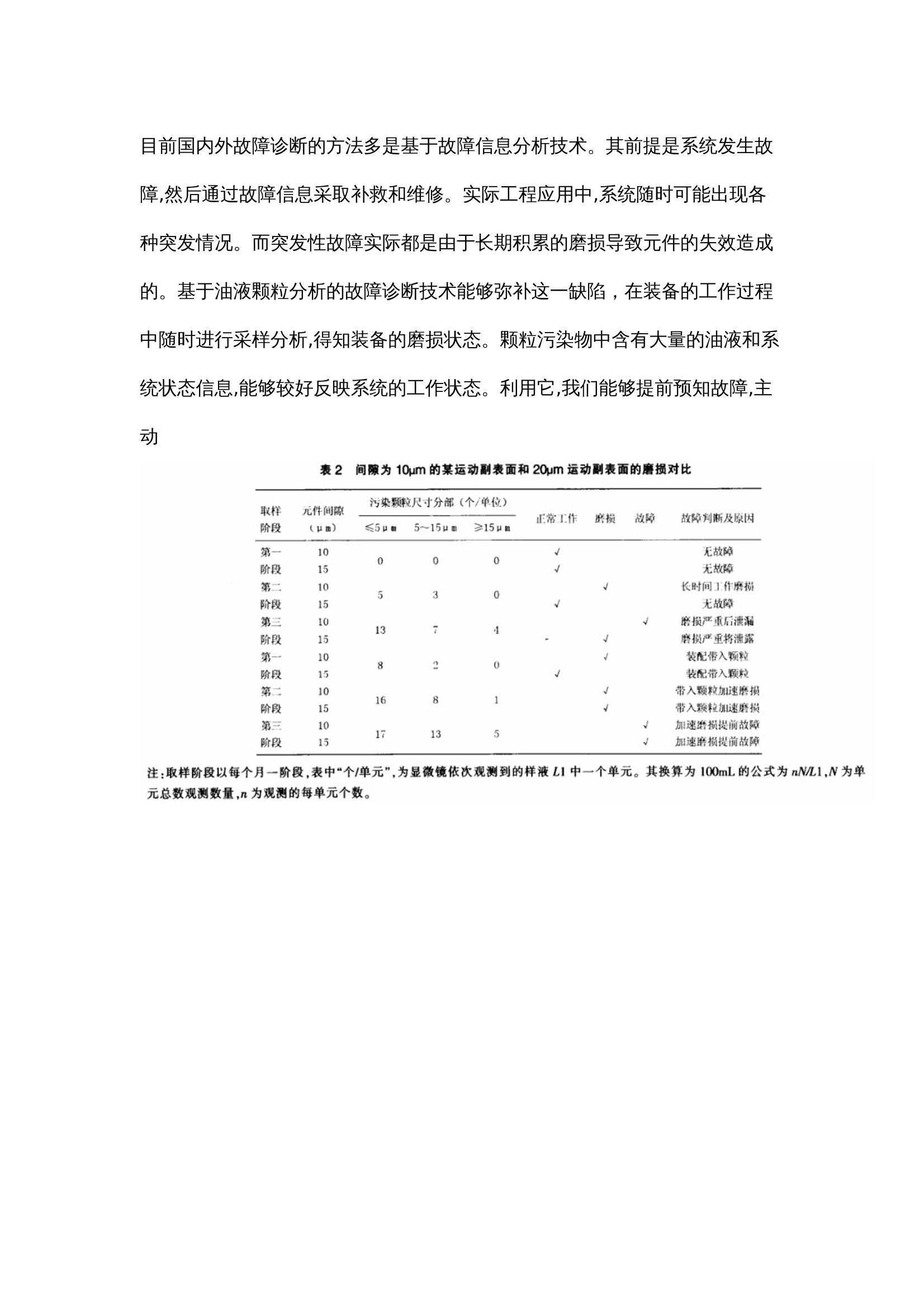

油液颗粒污染度分析实验方法 引言 随着液压油液分析技术在液压系统污染控制中的广泛运用,液压系统油液中固体颗粒污染物的分析逐渐成为研究的重点对象。目前国内外对液压系统固体污染颗粒的研究方法主要是:颗粒计数法,通过检测颗粒尺寸、浓度和尺寸分布来确定系统油液污染度等级。 称重法,仅以取样的固体颗粒的总重量来对算油液污染度,不能直观反映颗粒的形状尺寸及分布特征,只适应于对油液污染度的判断的精度要求不是很高的场合。在油液固体颗粒物的分析技术的基础上,我们可以对油液中的固体颗粒进行定期的抽样检测,对油液中固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状等进行分析,建立油液中颗粒物特性与系统磨损的关系来获取系统的故障原因。 1颗粒污染度研究背景 研究表明",造成系统故障的75%乃至90%是由于油液中污染颗粒引起,颗粒物种通常磨损金属颗粒占75%,粉尘占15%,其他杂质占约10%。这些颗粒对设备的危害最大,还会产生“链式反应”,加剧磨损。颗粒污染度判定标准主要有NAS 1638《液压油污染度等级标准》ISO 4406《液压传动油固体颗粒污染等级代号法》ISO 11218《航空航天液压油液清洁度分级》和SAEAS 4059《航空航天流体动力液压油清洁度合。在油液固体颗粒物的分析技术的基础上,我们可以分类》等。而其中 ISO 4406被我国等效采用为GB/T14039《液压传动油液固体颗粒污染等级代号》,NAS固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状1638被我军方采用为GJB 420A《飞机液压系统用油液污染度分级》。 2装载机液压系统颗粒污染物磨损及阻塞的机理 2.1污染颗粒阻塞机理 当污染颗粒尺寸大于或等于间隙尺寸时,颗粒无法通过间隙。这时颗粒物会直接卡在间隙口部,堵塞间隙,使油液无法继续通过,造成系统突然卡死的情况。当污染物尺寸小可以通过,但是间隙处的区域的流动速度很缓慢时,颗粒物会沉积于此,长时间后会淤积成大颗粒,阻塞间隙最后卡死或阻塞造成故障。 颗粒通过装载机元件的模型,如图1所示。 图1固体颗粒物进入或通过工作间隙示图 2.2污染颗粒磨损机理 1)磨料磨损 液压油中固体颗粒在两个运动表面之间,划伤一或两个表面的磨损称为磨料磨损,会产生附加磨损颗粒。主要发生在运动表面和固体颗粒体积接近,而固体颗粒又可以通过的两个运动副间隙处。 2)冲刷磨损 因固体颗粒污染物冲击零件表面或棱边,造成表面材料剥落而产生。颗粒物在内部的流体中的受力分析和运动分析:颗粒在内部受力主要有流体阻力、stockes 力、 Basset力、附加质量力、重力和压差力。其中垂直流体方向的横向作用力为 Magnus力, (1) 当M力作用下横向力失去平衡时或者存在紊流的情况下,颗粒都会随着流体冲击壁面造成冲刷磨损。摩擦学提出,固体颗粒冲刷固体表面的磨损率与冲击的 动能成正比,并与入射角度、颗粒的形状和材科的性质有关。在冲击塑性固体材料表面时,与磨料磨损机理相 同。当入射角为零时,冲击中的疲劳机理起到主要作用。脆性材料表面的冲击过程会形成表面裂纹和脆性的颗粒物。这种颗粒物主要在高速流体通过的阀体(如比例阀等)元件处产生。 3)黏着磨损 摩擦副表面在载荷作用下,微凸体顶端压力达到 屈服极限,会产生塑性变形而使实际接触面积增大,当实际面积达到足以支撑载荷时,停止变形。在没有表面隔膜存在的条件下,接触点会局部再结晶,打散或省俗化等。表面间容易相互粘着。粘着的表面相对运动时可 能发生撕裂表面的现象造成破坏。 4)疲劳磨损 上面的磨粒磨损和冲刷磨损中已经提到,当作用力垂直于运动副表面时,造成的应力交变作用,使表面产生各种变形,使表面材料疲劳,长久下去会出现细微裂缝并不断扩张,以至于产生物质剥落的摩擦现象。 5)气蚀、混气和腐蚀磨损 气蚀的基本原理为油液中的气泡破裂产生瞬间压力冲击与局部高温。温度可能达到1200多度,压力达到上百兆帕。这会使得金属表面疲劳,油液氧化,对金属表面产生腐蚀作用。除此之外油液的其他变质,电化 学反应等也会造成腐蚀表面的现象。油装中混人的士体即使不爆炸,扎起不断地膨胀压缩过程中也会引起 与气蚀相同的损坏,即混气磨损。污染颗粒对系统管壁和间隙的磨损和气蚀,如图2所示。 3研究方法 通常采用的方法为原子光谱,但是或多或少会受共存元素和基体的干扰。颗粒的大小也会对测定结果产生影响。我们采用颗粒计数法、颗粒比较法和铁谱分析来获得颗粒的浓度。 3.1颗粒形状.尺寸和尺寸分布分析 在油液检测的颗粒污染分析中,除要获取颗粒的类型和含量外,还需要获得其尺寸大小,形貌和尺寸分布特征。通过其形态参数可以判断设备磨损类型,如磨料磨损、黏附磨损和疲劳磨损。还可以研究设备的磨损机理,主要通过铁谱分析和电镜分析法,通过光学仪器统计颗粒的大小、形状分布等。 3.2实验设备 1)高性能光学颗粒计数显微镜主要技术参数 型号:XJZ-2J油污计测仪;使用方法:完成仪器调整后按5 ~15um,15 ~25um,25 ~50um,50 ~100um,100um以上,分别输出一方格或者一单元或者一亚单元面积上的颗粒数目,然后按照清洁度标准确定污染度。由于检测的数据位取样稀释的结果,需要对其转化计算处实际100mL中数据,转化公式: 2)高性能光学颗粒对比显微镜主要技术参数 型号:XJZ-2B油污比较仪。使用方法:通过观测样本和9个标准清洁度样盘的对比,获得与样本最接近的清洁度标准盘,从而获得样液的清洁度。 3)直读式铁谱分析仪主要技术参数 型号:ztp-x2型直读铁谱仪。磁场:夹缝中心最大场强>1.5T,最大磁场梯度>5.0T/cm;通径:积管为中3x1.6x100mm,毛细管通径中1.2x中0.8x70Omm;可分离粒度范围:0.1~0.01直读数量级。 4目标清洁度、实际颗粒污染度与系统故障关系 目标清洁度是指液压系统元件正常工作允许的最高污染度等级,实际污染度是指油液中实际的污染物等级,目标清洁度﹑实际污染度与系统故障关系,见表2。5结论与展望 目前国内外故障诊断的方法多是基于故障信息分析技术。其前提是系统发生故障,然后通过故障信息采取补救和维修。实际工程应用中,系统随时可能出现各种突发情况。而突发性故障实际都是由于长期积累的磨损导致元件的失效造成的。基于油液颗粒分析的故障诊断技术能够弥补这一缺陷,在装备的工作过程中随时进行采样分析,得知装备的磨损状态。颗粒污染物中含有大量的油液和系统状态信息,能够较好反映系统的工作状态。利用它,我们能够提前预知故障,主动 随着液压油液分析技术在液压系统污染控制中的广泛运用,液压系统油液中固体颗粒污染物的分析逐渐成为研究的重点对象。目前国内外对液压系统固体污染颗粒的研究方法主要是:颗粒计数法,通过检测颗粒尺寸、浓度和尺寸分布来确定系统油液污染度等级。称重法,仅以取样的固体颗粒的总重量来对算油液污染度,不能直观反映颗粒的形状尺寸及分布特征,只适应于对油液污染度的判断的精度要求不是很高的场合。在油液固体颗粒物的分析技术的基础上,我们可以对油液中的固体颗粒进行定期的抽样检测,对油液中固体颗粒污染物的数量、尺寸、尺寸分布以及颗粒形状等进行分析,建立油液中颗粒物特性与系统磨损的关系来获取系统的故障原因。

确定

还剩4页未读,是否继续阅读?

得利特(北京)科技有限公司为您提供《石油中颗粒污染度检测方案(颗粒计数器)》,该方案主要用于原油中理化分析检测,参考标准--,《石油中颗粒污染度检测方案(颗粒计数器)》用到的仪器有

该厂商其他方案

更多