方案详情

文

本文以辽宁四平、阜新、辽中3个地区农家自然发酵豆酱为研究对象,检测不同发酵时间豆酱中的水分、pH、总酸、氨基氮、总糖、脂肪、蛋白质、氯化钠和亚硝酸盐含量,首次利用电子舌 对不同发酵阶段豆酱的滋味特性进行分析,应用SPSS17.0对不同发酵阶段豆酱的理化指标和滋味特性进行相关性分析,了解它们之间的联系,为改善自然发酵豆酱工艺和对工业化生产提供理论指导。

方案详情

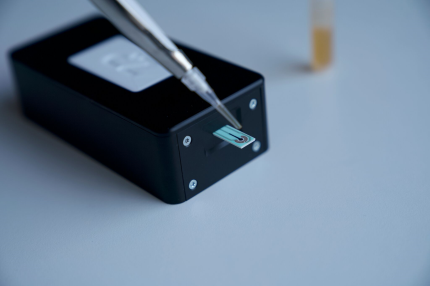

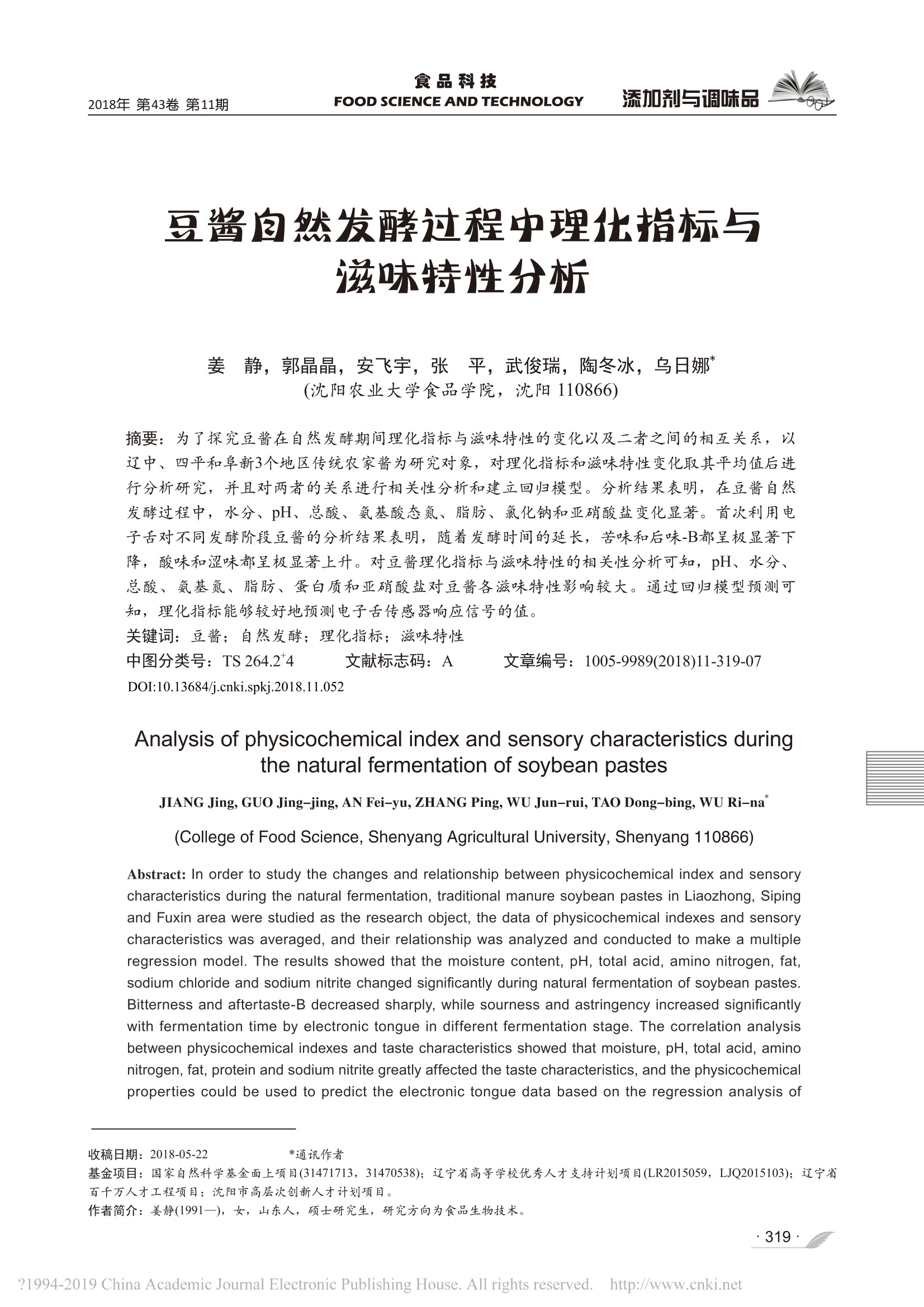

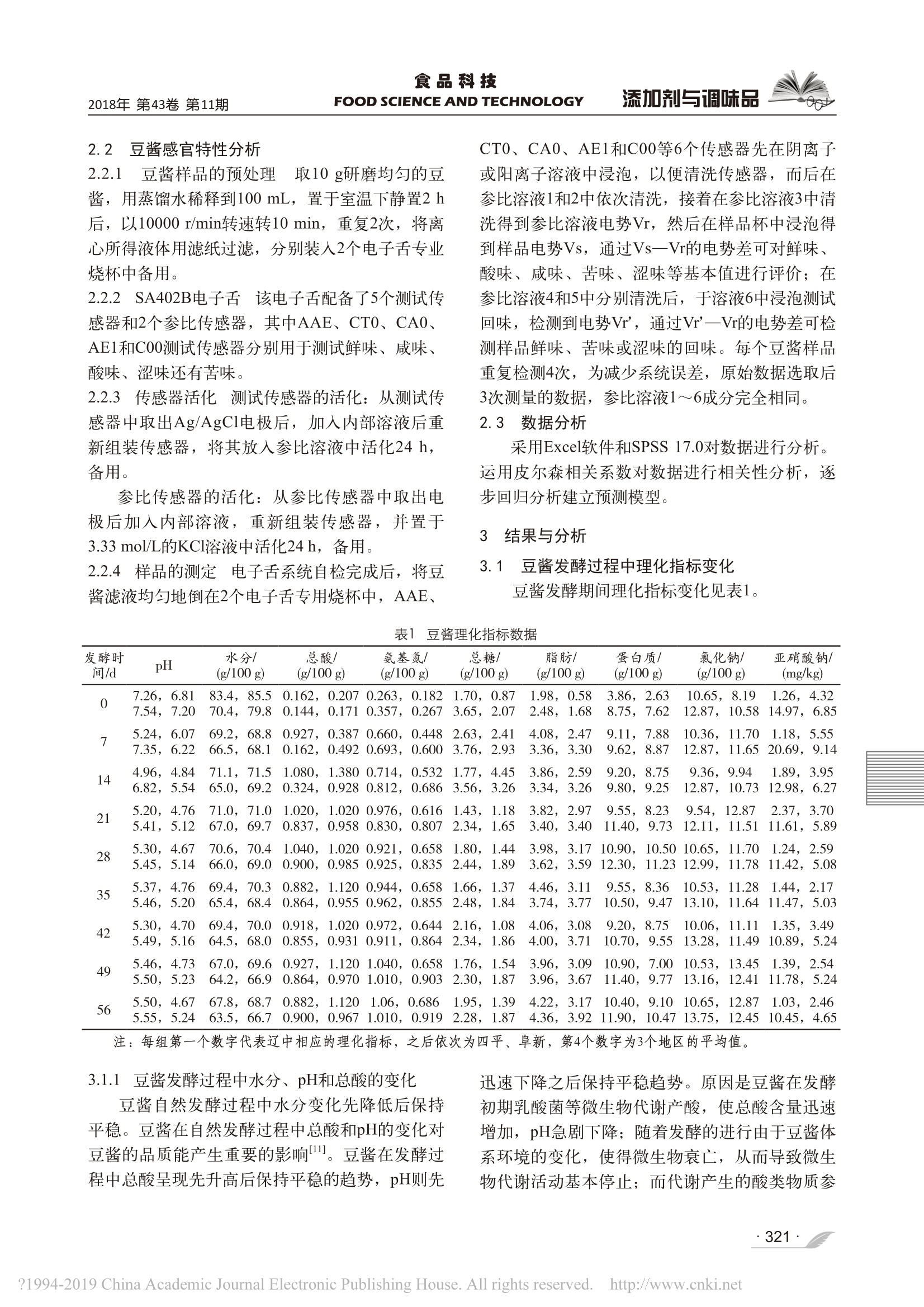

食品科技FOOD SCIENCE AND TECHNOLOGY添加剂与调味品2018年第43卷第11期 豆酱自然发酵过程中理化指标与滋味特性分析 姜 静,郭晶晶,安飞宇,张三平,武俊瑞,陶冬冰,乌日娜*(沈阳农业大学食品学院,沈阳110866) 摘要:为了探究豆酱在自然发酵期间理化指标与滋味特性的变化以及二者之间的相互关系,以辽中、四平和阜新3个地区传统农家酱为研究对象,对理化指标和滋味特性变化取其平均值后进行分析研究,并且对两者的关系进行相关性分析和建立回归模型。分析结果表明,在豆酱自然发酵过程中,水分、pH、总酸、氨基酸态氮、脂肪、氯化钠和亚硝酸盐变化显著。首次利用电子舌对不同发酵阶段豆酱的分析结果表明,随着发酵时间的延长,苦味和后味-B都呈极显著下降,酸味和涩味都呈极显著上升。对豆酱理化指标与滋味特性的相关性分析可知, pH、水分、总酸、氨基氮、脂肪、蛋白质和亚硝酸盐对豆酱各滋味特性影响较大。通过回归模型预测可知,理化指标能够较好地预测电子舌传感器响应信号的值。 关键词:豆酱; 自然发酵;理化指标;滋味特性 中图分类号: TS264.2*4 文献标志码:A 文章编号:1005-9989(2018)11-319-07 DOI:10.13684/j.cnki.spkj.2018.11.052 Analysis of physicochemical index and sensory characteristics duringthe natural fermentation of soybean pastes JIANG Jing, GUO Jing-jing, AN Fei-yu, ZHANG Ping, WU Jun-rui, TAO Dong-bing, WU Ri-na(College of Food Science, Shenyang Agricultural University,Shenyang 110866) Abstract: In order to study the changes and relationship between physicochemical index and sensorycharacteristics during the natural fermentation, traditional manure soybean pastes in Liaozhong, Sipingand Fuxin area were studied as the research object,the data of physicochemical indexes and sensorycharacteristics was averaged, and their relationship was analyzed and conducted to make a multipleregression model. The results showed that the moisture content, pH, total acid, amino nitrogen, fat,sodium chloride and sodium nitrite changed significantly during natural fermentation of soybean pastes.Bitterness and aftertaste-B decreased sharply, while sourness and astringency increased significantlywith fermentation time by electronic tongue in different fermentation stage. The correlation analysisbetween physicochemical indexes and taste characteristics showed that moisture, pH, total acid, aminonitrogen, fat, protein and sodium nitrite greatly affected the taste characteristics, and the physicochemicalproperties could be used to predict the electronic tongue data based on the regression analysis of ( 收稿日期:20 1 8-05-22 *通讯作者 ) ( 基金项目:国家 自 然科学基金面上项目(31471713,31470538);辽 宁 省高等学校优秀人才支持计划项目(LR2015059, LJQ2015103);辽宁省百千万人才工程项目;沈阳市高层次创新人才计划项目。 ) ( 作者简介:姜静(1991一),女,山东 人 ,硕士研究生,研究方向为食品生物技术。 ) physicochemical properties and sensory qualities. Key words: soybean paste; natural fermentation; physicochemical; sensory characteristics 豆酱作为传统的发酵豆制品,起源可以追溯至公元前千余年,在中国具有非常悠久的历史。在韩国,豆酱被认为是提供必需氨基酸、蛋白质、脂肪酸和维生素等营养的食品,是餐桌上不可或缺的营养物质和调味品。传统发酵豆酱是以大豆为主要原料,经过蒸煮、塑形、制曲、破碎成曲和加卤水发酵而成的半流动状态食品。在制曲和发酵阶段,原料和环境中的微生物将豆酱中的蛋白质、脂肪等大分子物质分解成为小分子风味物质2,使豆酱中的风味更加浓郁。有研究表明豆酱具有很多有益人体健康的生理活性物质,具有一定的保健功能,,包括抗氧化、溶解纤维蛋白、抗突变和抗癌特性3-4等。 目前国内外关于传统发酵豆酱的研究主要集中在微生物、代谢物和一些基本理化指标等方面内容5-7,结合理化指标和滋味特性对传统发酵豆酱的研究甚少。电子舌是一种利用非特异性、选择性和相互敏感的多个传感器检测样品水溶液的滋味特征,通过多元统计分析进行信号模式识别,模拟人类味觉对样品滋味检测的新型仪器,,已在食品鲜新度和食物掺假等方面得到广泛应用,故我们采用电子舌技术对豆酱滋味进行评价,希望能对豆酱发酵过程中滋味特性进行测定。 本文以辽宁四平、阜新、辽中3个地区农家自然发酵豆酱为研究对象,检测不同发酵时间豆酱中的水分、pH、总酸、氨基氮、总糖、脂肪、蛋白质、氯化钠和亚硝酸盐含量,首次利用电子舌对不同发酵阶段豆酱的滋味特性进行分析,应用SPSS17.0对不同发酵阶段豆酱的理化指标和滋味特性进行相关性分析,了解它们之间的联系,为改善自然发酵豆酱工艺和对工业化生产提供理论指导。 材料与仪器 1.1 材料与试剂 实验室从四平、阜新和辽中农家分次取回发酵0、7、14、21、28、35、42、49、56d的豆酱,采集的样品于于80℃保存。 甲醛、氢氧化钠、硫酸铜、硫酸钾、硫酸、硼酸、、甲基红、亚甲基蓝、乙醇、盐酸、乙醚、石油醚、葡萄糖、3,5-二硝基水杨酸、酒石酸钾钠、苯酚、亚硫酸钠、碘化钾:国药集团化学试剂有限公司;SA402B电子舌内部溶液、参比溶液、阴离子溶液、阳离子溶液: 日本Insent公司。 1.2 仪器设备 ST2100pH计:常州奥豪斯仪器有限公司;752分光光度计:南京麒麟有限公司; FlatSpin超薄磁力搅拌器:上海桂颖仪器有限公司;KAI-DTY定氮仪: 上海那艾精密仪器有限公司;SA402B电子舌: 日本Insent公司; DHG-9070S烘箱:宁波乐电仪器制造有限公司;5424R高速台式离心机:德国艾本德股份公司。 2 实验方法 2.1 豆酱常规理化指标检测 2.1.1 pH取10.00g研磨好的豆酱置于100 mL小烧杯中,加入20 mL蒸馏水混匀,用pH计测量,每个样品做3组平行,结果取平均值。 2.1.2水分采用GB/T 5009.3—2003的常压干燥法检测水分,每个样品做3组平行,结果取平均值。 2.1.3 总酸、氨基氮根据GB/T5 009.40—2003酱卫生标准的分析方法,每个样品做3组平行,结果取平均值。 2.1.4 总糖 准确称取5g研磨均匀的豆酱,放入100mL烧杯中,加入10 mL 6 mol/L盐酸以及15mL蒸馏水,置于沸水浴加热水解30 min, 取(1~2)滴水解液于白瓷板上,加一滴碘-碘化钾溶液,检查水解是否完全,水解完全则不显蓝色。待烧杯中的水解液冷却后,用6 mol/L氢氧化钠中和至pH8,用蒸馏水定容在100 mL容量瓶中,混匀。将定容后的水解液过滤,取滤液10 mL,移入另一个100 mL容量瓶中定容,混匀,作为总糖待测液,每个样品做3组平行,结果取平均均0。 2.1.5 蛋白质 根据GB/T 5009.40—2003酱卫生标准的分析方法。 2.1.6 粗脂肪 根据GB/T 5009.6—2003,酸水解法测定豆酱中的脂肪。 2.2 豆酱感官特性分析 2.2.1 豆酱样品的预处理取10g研磨均匀的豆酱,用蒸馏水稀释到100 mL, 置于室温下静置2h后,以10000 r/min转速转10 min, 重复2次,将离心所得液体用滤纸过滤,分别装入2个电子舌专业烧杯中备用。 2.2.2SA402B电子舌该电子舌配备了5个测试传感器和2个参比传感器,其中AAE、CT0、CA0、AE1和C00测试传感器分别用于测试鲜味、咸味、酸味、涩味还有苦味。 2.2.3 传感器活化测试传感器的活化:从测试传感器中取出Ag/AgCl电极后,加入内部溶液后重新组装传感器,将其放入参比溶液中活化24 h,备用。 参比传感器的活化:从参比传感器中取出电极后加入内部溶液,重新组装传感器,并置于3.33 mol/L的KCl溶液中活化24h,备用。 2.2.4 样品的测定电子舌系统自检完成后,将豆酱滤液均匀地倒在2个电子舌专用烧杯中, AAE、 CTO、CA0、AE1和C00等6个传感器先在阴离子或阳离子溶液中浸泡,以便清洗传感器,而后在参比溶液1和2中依次清洗,接着在参比溶液3中清洗得到参比溶液电势Vr,然后在样品杯中浸泡得到样品电势Vs, 通过Vs-Vr的电势差可对鲜味、酸味、咸味、苦味、涩味等基本值进行评价;在参比溶液4和5中分别清洗后,,于溶液6中浸泡测试回味,检测到电势Vr’,通过Vr'Vr的电势差可检测样品鲜味、苦味或涩味的回味。每个豆酱样品重复检测4次,为减少系统误差,原始数据选取后3次测量的数据,参比溶液1~6成分完全相同。 2.3 数据分析 采用Excel软件和SPSS 17.0对数据进行分析。运用皮尔森相关系数对数据进行相关性分析,逐步回归分析建立预测模型。 3 结果与分析 3.1 豆酱发酵过程中理化指标变化 豆酱发酵期间理化指标变化见表1。 表 豆酱理化指标数据 发酵时 水分/ 总酸/ 氨基氮/ 总糖/ 脂肪/ 蛋白质/ 氯化钠/ 亚硝酸钠/ 间/d pH (g/100 g) (g/100 g) (g/100 g) (g/100 g) (g/100 g) (g/100 g) (g/100 g) (mg/kg) 0 7.26,6.81 83.4,85.5 0.162,0.207 0.263,0.182 1.70,0.87 1.98,0.58 3.86,2.63 10.65,8.19 1.26,4.32 7.54,7.20 70.4,79.8 0.144,0.171 0.357,0.267 3.65,2.07 2.48,1.68 8.75,7.62 12.87,10.58 14.97,6.85 7 5.24,6.07 69.2,68.8 0.927,0.387 0.660,0.448 2.63,2.41 4.08,2.47 9.11,7.88 10.36,11.70 1.18,5.55 7.35,6.22 66.5,68.1 0.162,0.492 0.693,0.600 3.76,2.93 3.36,3.30 9.62,8.87 12.87,11.65: 20.69,9.14 14 4.96,4.84 71.1,71.5 1.080,1.380 0.714,0.532 1.77,4.45 3.86,2.59 9.20,8.75 9.36,9.94 1.89,3.95 6.82,5.54 65.0,69.2 0.324, 0.928 0.812,0.686 3.56,3.26 3.34,3.26 9.80,9.25 12.87,10.73 12.98,6.27 21 5.20,4.76 71.0,71.0 1.020,1.020 0.976, 0.616 1.43,1.18 3.82,2.97 9.55,8.23 9.54,12.87 2.37,3.70 5.41,5.12 67.0,69.7 0.837, 0.958 0.830,0.807 2.34,1.65 3.40,3.40 11.40,9.73 12.11,11.51 11.61,5.89 28 5.30,4.67 70.6,70.4 1.040,1.020 0.921,0.658 1.80,1.44 3.98,3.17 10.90,10.5010.65,11.70 1.24,2.59 5.45,5.14 66.0,69.0 0.900,0.985 0.925,0.835 2.44,1.89 3.62,3.59 12.30,11.2312.99,11.78 11.42,5.08 35 5.37,4.76 69.4,70.3( 0.882,1.1200.944,0.658 1.66,1.37 4.46,3.11 9.55,8.36 10.53,11.28 1.44,2.17 5.46,5.20 65.4,68.4( 0.864, 0.955 0.962,0.855 2.48,1.84 3.74,3.77 10.50,9.47 13.10,11.64 11.47,5.03 42 5.30,4.70 69.4,70.0( 0.918,1.020 0.972,0.644 2.16,1.08 4.06,3.08 9.20,8.75 10.06,11.11 1.35,3.49 5.49, 5.16 64.5,68.0 0.855,0.931 0.911,0.864 2.34,1.86 4.00,3.71 10.70,9.55 113.28,11.49 10.89,5.24 49 5.46,4.73 67.0,69.6( 0.927,1.1201.040,0.658 1.76,1.54 3.96,3.09 10.90,7.00 10.53,13.45 1.39,2.54 5.50,5.23 64.2,66.9 0.864,0.970 1.010,0.903 2.30,1.87 3.96,3.67 11.40,9.77 13.16,12.4111.78,5.24 56 5.50,4.67 67.8,68.7 0.882,1.120 1.06, 0.686 1.95,1.39 4.22,3.17 10.40,9.10 10.65,12.87 1.03,2.46 5.55,5.24 63.5,66.7 0.900,0.967 1.010,0.919 2.28,1.87 4.36,3.92 11.90,10.47 13.75,12.45 10.45,4.65 注:每组第一个数字代表辽中相应的理化指标,之后依次为四平、阜新,第4个数字为3个地区的平均值。 3.1.1 豆酱发酵过程中水分、pH和总酸的变化 豆酱自然发酵过程中水分变化先降低后保持平稳。豆酱在自然发酵过程中总酸和pH的变化对豆酱的品质能产生重要的影响。豆酱在发酵过程中总酸呈现先升高后保持平稳的趋势, pH则先 迅速下降之后保持平稳趋势。原因是豆酱在发酵初期乳酸菌等微生物代谢产酸,使总酸含量迅速增加, pH急剧下降;随着发酵的进行由于豆酱体系环境的变化,使得微生物衰亡,从而导致微生物代谢活动基本停止;而代谢产生的酸类物质参 与酯化反应等,所以pH和总酸含量趋于平缓。 3.1.2豆酱发酵过程中氯化钠和亚硝酸盐的变化 氯化钠在整个发酵阶段均保持一个比较平稳的趋势;亚硝酸盐呈现先升高后降低的趋势,原因在于硝酸盐在硝酸还原酶的作用下还原成亚硝酸盐3],使亚酸酸盐含量上升,随着发酵时间的增长,发酵体系形成无氧环境,乳酸菌产生的乳酸使体系pH下降,使硝酸还原酶活性降低,从而使亚硝酸盐含量下降4。 3.1.3豆酱发酵过程中营养物质的变化,3豆酱发酵过程中氨基氮含量呈现逐渐上升的趋势,这是由于微生物产蛋白酶,降解蛋白质,产生游离氨基酸使氨基氮含量上升51,豆酱发酵过程中总糖呈现先升高再降低趋势,这是因为下酱后成曲发酵产生大量糖类导致发酵前14d总糖含量增加,后期微生物活动利用糖类使总糖含量又下降;脂肪和蛋白质都呈现出先升高之后保持平稳的趋势,蛋白质增加的原因主要是发酵初期,微生物活动旺盛,微生物可利用的糖类物质减少,使得前期蛋白质比例上升[16]。 表2理化指标与发酵时间相关性分析 项目 相关系数 显著性 置信度 pH —0.742 * 0.05 水分 —0.685 * 0.05 总酸 0.734 * 0.05 氨基氮 0.860 ** 0.01 总糖 —0.538 0.05 脂肪 0.773 * 0.05 蛋白质 0.658 0.05 氯化钠 0.820 ** 0.01 亚硝酸钠 —0.771 * 0.05 注:*表示在0.05水平上显著相关;**表示在0.01水平上显著相关。 从表2可以看出,随着发酵时间的增长,氨基氮、氯化钠、脂肪和总酸含量上升, pH、水分、亚硝酸盐含量下降。相关性分析结果显示,发酵时间与氨基氮和氯化钠呈现极显著正相关,与脂肪和总酸呈现显著正相关;发酵时间与pH、水分和亚硝酸盐呈现显著负相关。 3.2 豆酱发酵过程中电子舌滋味分析 表3传感器响应值的相关性分析 项目 酸味 苦味 涩味 后味-B 后味-A 鲜味 丰度 咸味 酸味 1.000 —0.936 0.999** —0.981** —0.960** —0.997** —0.887** —0.995** 苦味 —0.950** 0.977** 0.860** 0.922** 0.716* 0.900** 涩味 —0.985** —0.958** —0.995** —0.865** —0.991** 后味-B 0.906** 0.967** 0.842 0.958** 后味-A 0.979** 0.816** 0.975** 鲜味 0.872** 0.998** 丰度 0.901** 咸味 注:*表示在0.05水平上显著相关;**表示在0.01水平上显著相关。 电子舌传感器响应值之间的皮尔森相关系数如表3所示,酸味的响应值和苦味、后味-B、后味-A、鲜度、丰度和咸味呈现极显著负相关,与涩味呈现极显著正相关;苦味与涩味呈现极显著负相关,与后味-B、后味-A、咸味和鲜味呈现极显著正相关;涩味与后味-B、后味-A、鲜味、丰度和咸味呈现极显著负相关;后味-B和后味-A、鲜度、丰度和咸度呈现极显著正相关;后味A与鲜味、丰度和咸度呈现极显著正相关;鲜味与丰度和咸味呈现极显著正相关;丰度与咸味呈现极显著正相关。由此可见,提取的响应值信息之间具 表4电子舌响应信号与豆酱发酵时间相关性分析 项目 相关系数 显著性 置信度 酸味 0.714 * 0.05 苦味 —0.873 ** 0.01 涩味 0.732 * 0.05 后味-B —0.827 ** 0.01 后味-A —0.523 0.05 鲜味 —0.667 * 0.05 丰度 -0.551 0.05 咸味 —0.644 0.05 注:*表示在0.05水平上显著相关;**表示在0.01水平上显著相关。 有较高的相关性。 不同发酵时间豆酱在酸味、苦味、涩味、后味-B、后味-A、鲜味、丰度和咸味的分布雷达图见图1. 后味-A 图1不同发酵时间豆酱电子舌检测结果 由图1可以看出,豆酱的滋味整体偏咸和鲜,丰富度饱满。随着发酵时间的增长,豆酱的鲜味、丰富度、后味-B、后味-A、咸味和苦味减弱,酸味和涩味增强。相关性分析如表4所示,发酵时间与苦味和后味-B呈现极显著负相关(P<0.01),与鲜味呈现显著负相关(P<0.05),与酸味和涩味呈现显著正相关。 图2不同发酵阶段豆酱中苦味和后味-B的味觉变化值 如图2所示不同发酵阶段豆酱中苦味和后味-B的味觉值。由表4可知,酸味、苦味、涩味、后味-B、后味A、鲜味、丰度和鲜味8种味觉值中,苦味和后味-B随发酵时间的变化最大。发酵56d豆酱的苦味值比发酵当天豆酱的苦味值降低了160%,后味-B降低了70%。 3.3理化指标和感官特性的相关性分析 理化指标与感官特性相关性分析如表5所示。由表5可知,豆酱自然发酵阶段理化指标和感官特性存在一定的相关性。酸味、涩味与pH呈现极 显著负相关,其中最大负相关分别为r=0.975、一0.984,苦味、后味-A、后味-B、鲜味、丰度和咸味与pH呈现极显著或显著正相关,其中苦味、后味-A、后味-B、鲜味和咸味与pH最大正相关r=0.971、0.953、0.975、0.977、0.961;苦味、后味-A、后味-B、鲜味和咸味与总酸呈现极显著负相关,其中与总酸最大负相关分别为r=—0.950、—0.959、一0.941、0.970、0.953,酸味、涩味与总酸呈现极显著正相关,其中酸味和涩味最大正相关r=0.966、0.973。这表明豆酱在自然发酵过程中总酸和pH的变化对豆酱的品质、口感等能产生重要的影响。 苦味、后味-A、后味-B和鲜味与水分呈现极显著或显著正相关,其中苦味与水分最大正相关r=0.859,酸味、涩味与水分呈现极显著或显著负相关,表明水分含量高,微生物代谢过度活跃,未分解的蛋白分子及豆酱本身含有的精氨酸等苦味氨基酸使豆酱呈现苦味[18],苦味、后味-A、后味-B和咸味与氨基氮呈现极显著负相关,与氨基氮呈最大负相关r=—0.997、一0.852、—0.960、一0.879,鲜味和丰度与氨基氮呈现极显著或显著正相关,其中与氨基氮最大正相关r=0.906,表明微生物将蛋白质分解产生甘氨酸等游离氨基酸等代谢产物,是豆酱鲜味的重要来源。 苦味、后味-A、后味-B、鲜味和咸味与脂肪和蛋白质呈现极显著或显著负相关,其中苦味、后味-B和鲜味与脂肪呈最大负相关r=关0.941、—0.862、—0.818,苦味、后味-B和鲜味与蛋白质最大负相关r=—0.834、—0.834、—0.812,酸味、涩味与脂肪和蛋白质呈现极显著正相关,这是由于豆酱发酵过程中蛋白质等化合物分解产生游离胺类,使豆酱体系内pH逐渐降低,总酸含量升高1201。咸味和涩味与脂肪最大正相关r=0.818、0.844,咸味和涩味与蛋白质最大正相关r=0.813、0.817. 鲜味、丰度、咸味与氯化钠和亚硝酸盐呈现极显著或显著正相关,其中咸味与氯化钠呈最大正相关r=0.934,丰度与亚硝酸盐呈最大正相关r=0.843,表明氯化钠增加豆酱咸味和鲜味,对豆酱品质有重要作用。 根据以上分析可以看出, pH、水分、总酸、氨基氮、脂肪、氯化钠和亚硝酸盐能够很好地反映出豆酱的感官特性。 表55豆酱理化指标与滋味特性之间皮尔森相关系数 项目 pH 水分/ 总酸/ 氨基氮/ 总糖/ 脂肪/ 蛋白质/ 氯化钠/ 亚硝酸/ (g/100 g) (g/100 g) (g/100g) (g/100 g) (g/100 g) (g/100 g) (g/100 g) (mg/kg) 酸味 —0.975** —0.701* 0.966** 0.917** —0.480 0.818** 0.813** 0.529 —0.767* 苦味 0.971** 0.859** —0.950** —0.997** 0.436 —0.941** —0.834** —0.748* 0.709* 涩味 -0.984* 0.732* 0.973** 0.934** -0.461 0.844** 0.817** 0.552 -0.757* 后味-B 0.975** 0.753* —0.959** —0.960* 0.519 —0.862* —0.834 —0.650 0.786* 后味-A 0.953** 0.711* —0.941** —0.852** 0.302 —0.796* —0.796* —0.411 0.587 鲜味 0.977* 0.709* —0.970** 0.906** 0.424 —0.818** —0.812** 0.792* 0.727* 丰度 0.765* 0.305 —0.761* 0.667* 0.701* —0.478 —0.660 0.720* 0.843** 咸味 0.961** 0.660 —0.953** —0.879** 0.456 —0.778* —0.794* 0.934** 0.744* 3.4 回归模型的建立 以感官指标为因变量,理化指标为自变量,建立感官特性与理化指标间的预测方程。酸味的模型可以用pH、水分、氨基氮、总酸、脂肪和蛋白质表示;苦味模型可以用水分、总糖和亚硝酸表示;后味-A可以用pH和总酸表示;后味-B用总酸表示;鲜味用氨基氮、总糖和亚硝酸表示;咸味用总酸和氯化钠表示;丰度用总酸和总糖表示。 采用SPSS 17.0软件对电子舌传感器响应信号值与理化指标进行综合分析,,1可以看出电子舌的响应信号值包括酸味、苦味、涩味、后味-A、后味-B、鲜味、咸味、丰度的校正决定系数分别为0.999、0.989、0.965、0.992、0.999、0.994、0.999,预测系数R分别为0.989、0.988、0.938、0.896、0.992、0.997、0.991,可以看出理化指标与电子舌响应信号值相关性较好。方差分析显示,电子舌产生生各种值的P值都小于0.05,说明回归模型具有显著性,回归方程如下: 式中: PH为pH; SF为水分;AJ为氨基氮;ZS为总酸;ZF为脂肪;LH为氯化钠; YX为亚硝酸盐。 4 结论 在豆酱自然发酵过程中,水分、pH、总酸、氨基酸态氮、脂肪、氯化钠和亚硝酸盐变化显著。 电子舌对不同发酵阶段豆酱的分析主要是通过不同电极识别酸味、苦味、涩味、后味-B、后味-A、鲜味、丰度和咸味8种味觉值变化,分析结果表明,随着发酵时间的延长,苦味和后味-B都呈极显著下降,酸味和涩味都呈极显著上升。 由豆酱理化指标与滋味特性的相关性分析可知, pH、水分、总酸、氨基氮、脂肪、蛋白质和亚硝酸盐对豆酱各滋味特性影响较大。通过回归模型预测可知,理化指标能够较好地预测电子舌传感器响应信号的值。 ( 参考文献: ) ( [1] N amgung H J, Park H J, Cho I H , e t a l. Metabolite profiling of doenjang, fermented soybean p aste, duringfermentation[J]. Journal o f the S cience of Food and Agri-culture,2010,90(11):1926-1935 ) ( [2] Wanakhachornkrai P , L e rtsiri S . Comparison o f determination method for volatile compounds in T hai s oysauce[J]. Food Chemistry,2003,83(4):619-629 ) ( [3] Park J S, Park H Y,Kim D H , et al. Ortho-dihydroxyisoflavone derivatives from aged Doenjang(Korean f ermented soypaste) and its radical scavenging activity[J] . Bioorganic & Medicinal ChemistryLetters,2008,18(18):5006-5009 ) ( [4] Choi N S, Chung D M, Ha n Y J, e t al . Purificationand c haracterization o f a s u btilisin D5, a f i brinolyticenzyme o f B a cillus amyloliquefaciens DJ-5 is o lated from d oenjang[J]. Food S cience and B iotechnolo-gy, ) 2009,18(17):500-505 ( 51 Lee S, Lee S , Singh D , e t al. Comparative evaluation of microbial d iversity and m etabolite profiles indoenjang, a fermented s o ybean paste, d u ring the two different industrial manufacturing processes[J]. F o odChemistry,2017,221:1578-1586 ) ( [6] 高秀芝,易欣欣,刘慧,等.东北传统豆酱发酵过程中微生 物的多样性[J].生物技术通报,2016,32(4):251-255 ) ( 71 周雯君,周亚男,李志江,等.工厂化条件下酱曲中性蛋白酶活性监控及豆酱品质分析[J].食品工业,2016,(12): 153-157 ) ( 81 周利萍,王俊,崔绍庆.电子舌检测不同冷藏时间草莓鲜 榨汁的品质变化[J].农业工程学报,2012,28(23):250-256 ) ( T iwari K , T udu B, Chatterjee A, et al . I d entification o f monofloral h oney using voltammetric electronic tongue[J].Journal of Food Engineering,2013,117(2):205-210 ) ( [10] 周雯君.工厂化条件下豆酱品质检测与鲁氏酵母增香技术研究[D].大庆:黑龙江八一农垦大学,2016 ) ( [11] 田甜.东北豆酱自然发酵过程中风味品质与微生物变化规律研究[D].沈阳:沈阳农业大学,2015 ) ( 121 高秀芝,王小芬,李献梅,等.天源酱园豆酱发酵过程中营 ) ( 养及理化指标动态[J].食品科学,2008,29(9):352-354 ) ( [13] 何玲,张祖德.不同条件下辣椒发酵过程硝酸还原酶活性和亚硝酸盐含量变化[J].中国酿造,2012,31(1):125- 129 ) ( [14] 汤慧娟,韩翠萍,刘洋,等.传统发酵豆酱的养分变化分析 [J].食品与发酵工业,2013,39(2):64-67 ) ( [ 1 5] 武俊瑞,顾采东,田甜,等.豆酱自然发酵过程中蛋白质和氨基酸的变化规律[J].食品科学,2017,38(8):139-144 ) ( [161 高秀芝,刘慧,王晓东,等.延吉传统豆酱发酵过程中营养 及理化指标变化[J].北京农学院学报,2012,27(3):74-76 ) ( ] 金燕.蟹肉风味的研究[D].杭州:浙江工商大学,2011 ) ( ; ] C hen D, Ye Y, Chen J, et al. Evolution of metabolomicsprofile of crab paste during f ermentation[J]. F ood Chemistry,2016,192:886-892 ) ( [191 高秀芝,艾启俊,仝其根,等.传统豆酱和商品豆酱发酵过程中营养及理化指标动态[J].中国食品学报,2013,13 (2):205-210 ) ( [20] C heok C Y, Sobhi B , Mohd A N, er al. P hysicochemical properties and v olatile profile of chili shrimppaste a s a ffected b y irradiation a nd heat[J]. F oodChemistry,2017,216:10-18 ) ·?China Academic Journal Electronic Publishing House. All rights reserved. http://www.cnki.net 本文以辽宁四平、阜新、辽中3个地区农家自然发酵豆酱为研究对象,检测不同发酵时间豆酱中的水分、pH、总酸、氨基氮、总糖、脂肪、蛋白质、氯化钠和亚硝酸盐含量,首次利用电子舌 对不同发酵阶段豆酱的滋味特性进行分析,应用SPSS17.0对不同发酵阶段豆酱的理化指标和滋味特性进行相关性分析,了解它们之间的联系,为改善自然发酵豆酱工艺和对工业化生产提供理论指导。检测仪器:SA402B电子舌 日本INSENT公司检测过程: 1、SA402B电子舌 该电子舌配备了5个测试传感器和2个参比传感器,其中AAE、CT0、CA0、AE1和C00测试传感器分别用于测试鲜味、咸味、酸味、涩味还有苦味。传感器活化 测试传感器的活化:从测试传感器中取出Ag/AgCl电极后,加入内部溶液后重新组装传感器,将其放入参比溶液中活化24 h,备用。 2、参比传感器的活化:从参比传感器中取出电 极后加入内部溶液,重新组装传感器,并置于 3.33 mol/L的KCl溶液中活化24 h,备用。 3、样品的测定: 电子舌系统自检完成后,将豆酱滤液均匀地倒在2个电子舌专用烧杯中,AAE、CT0、CA0、AE1和C00等6个传感器先在阴离或阳离子溶液中浸泡,以便清洗传感器,而后在 参比溶液1和2中依次清洗,接着在参比溶液3中清 洗得到参比溶液电势Vr,然后在样品杯中浸泡得到样品电势Vs,通过Vs—Vr的电势差可对鲜味、酸味、咸味、苦味、涩味等基本值进行评价;在参比溶液4和5中分别清洗后,于溶液6中浸泡测试回味,检测到电势Vr’,通过Vr’—Vr的电势差可检测样品鲜味、苦味或涩味的回味。每个豆酱样品重复检测4次,为减少系统误差,原始数据选取后3次测量的数据,参比溶液1~6成分完全相同。实验结果:在豆酱自然发酵过程中,水分、pH、总酸、氨基酸态氮、脂肪、氯化钠和亚硝酸盐变化显著。首次利用电子舌对不同发酵阶段豆酱的分析结果表明,随着发酵时间的延长,苦味和后味-B都呈极显著下降,酸味和涩味都呈极显著上升。对豆酱理化指标与滋味特性的相关性分析可知,pH、水分、总酸、氨基氮、脂肪、蛋白质和亚硝酸盐对豆酱各滋味特性影响较大。通过回归模型预测可知,理化指标能够较好地预测电子舌传感器响应信号的值。 本文献来源于“沈阳农业大学食品学院”。

确定

还剩5页未读,是否继续阅读?

北京盈盛恒泰科技有限责任公司为您提供《豆酱中理化指标与滋味特性分析检测方案(感官智能分析)》,该方案主要用于酿造酱中营养成分检测,参考标准--,《豆酱中理化指标与滋味特性分析检测方案(感官智能分析)》用到的仪器有日本INSENT味觉分析系统(电子舌)、德国AIRSENSE品牌PEN3电子鼻

推荐专场

感官智能分析系统(电子鼻/电子舌)

相关方案

更多

该厂商其他方案

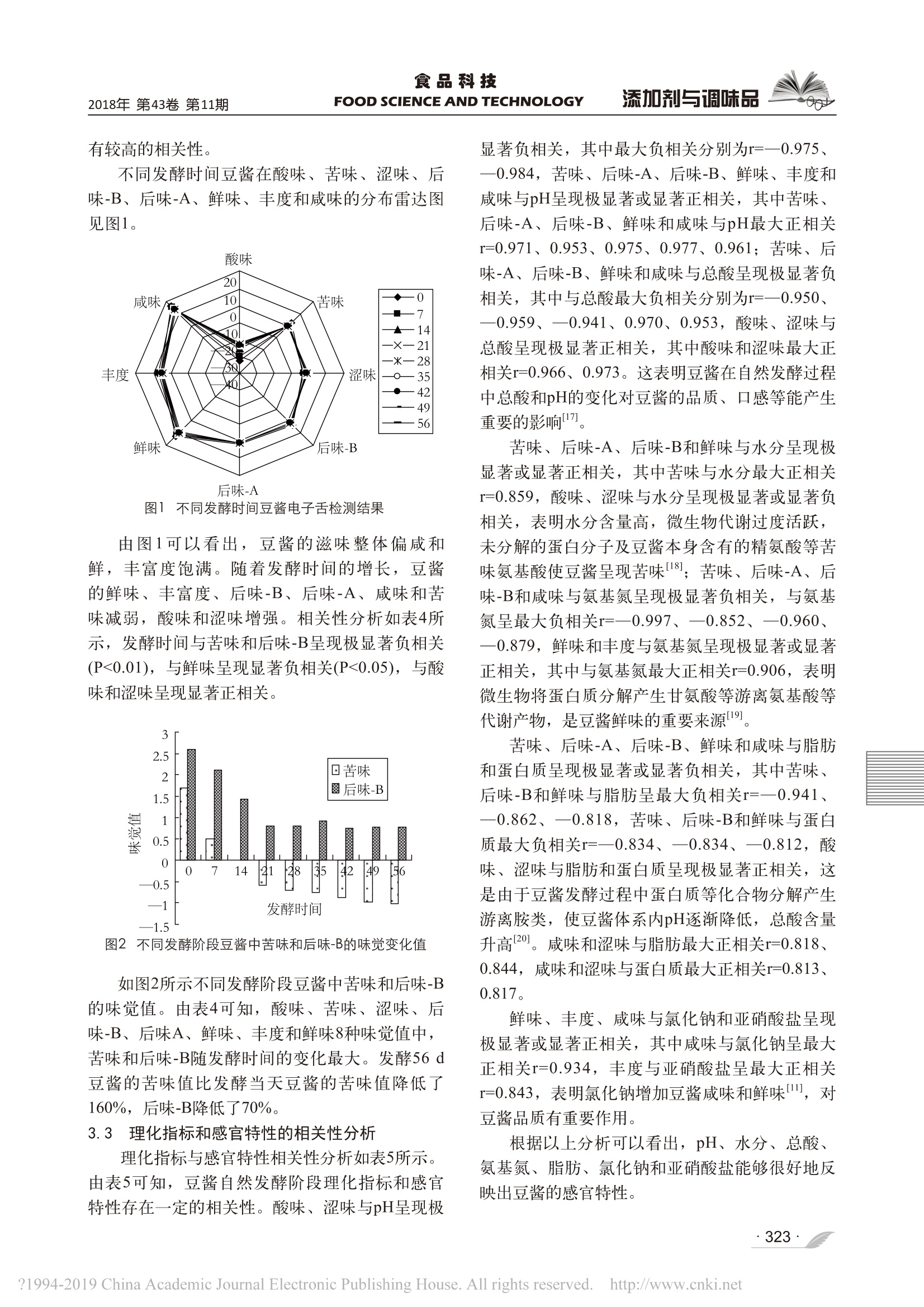

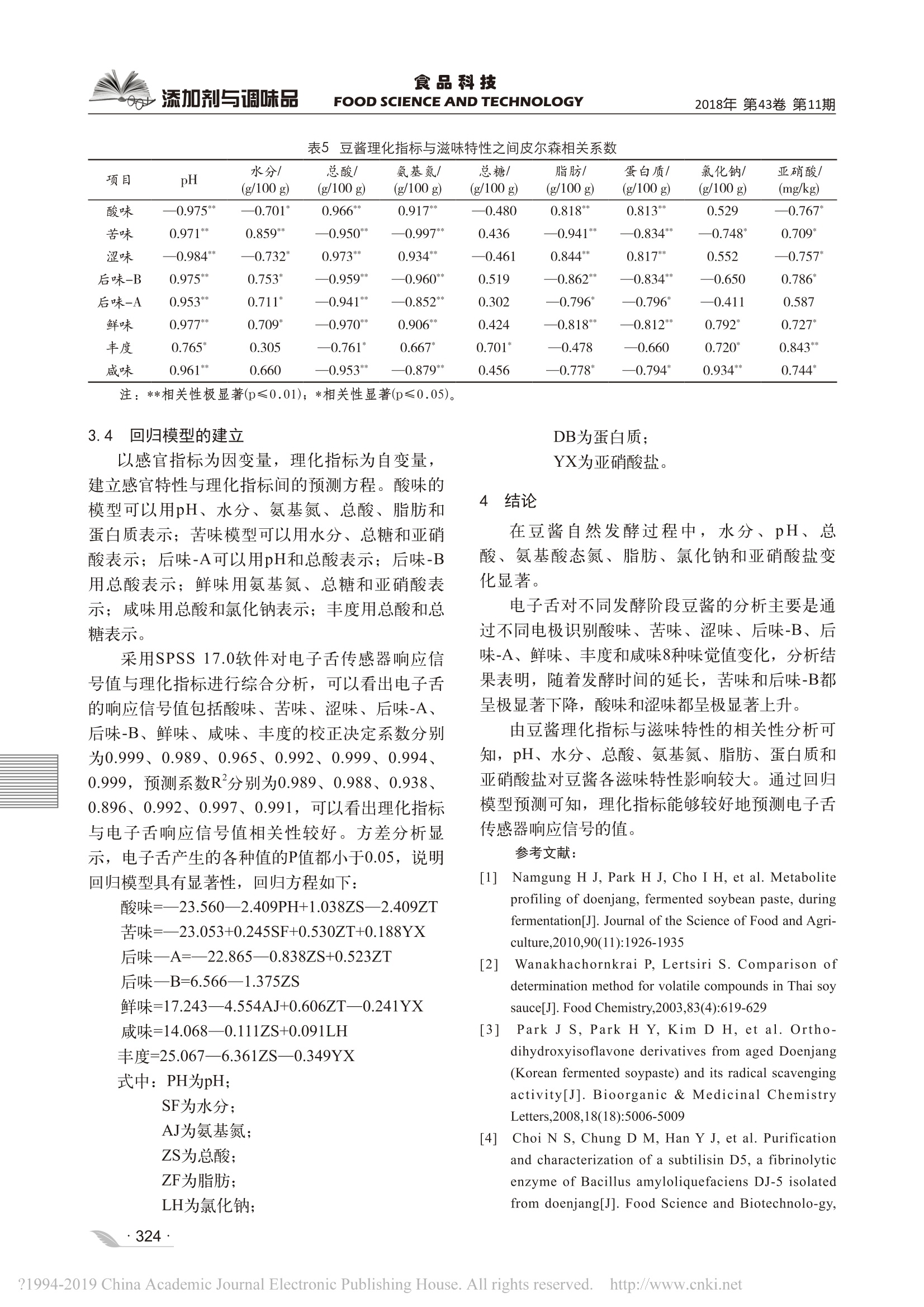

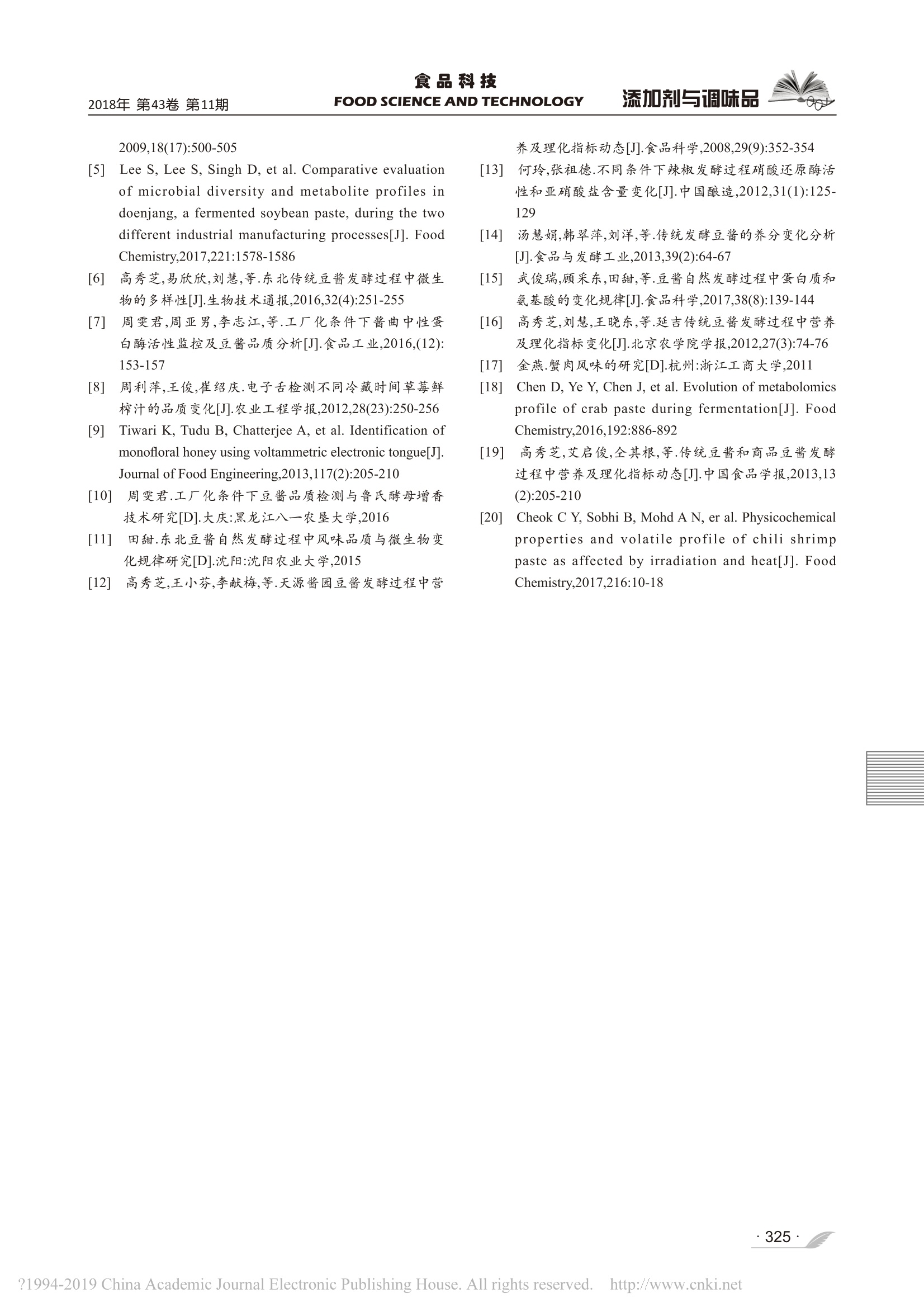

更多