方案详情

文

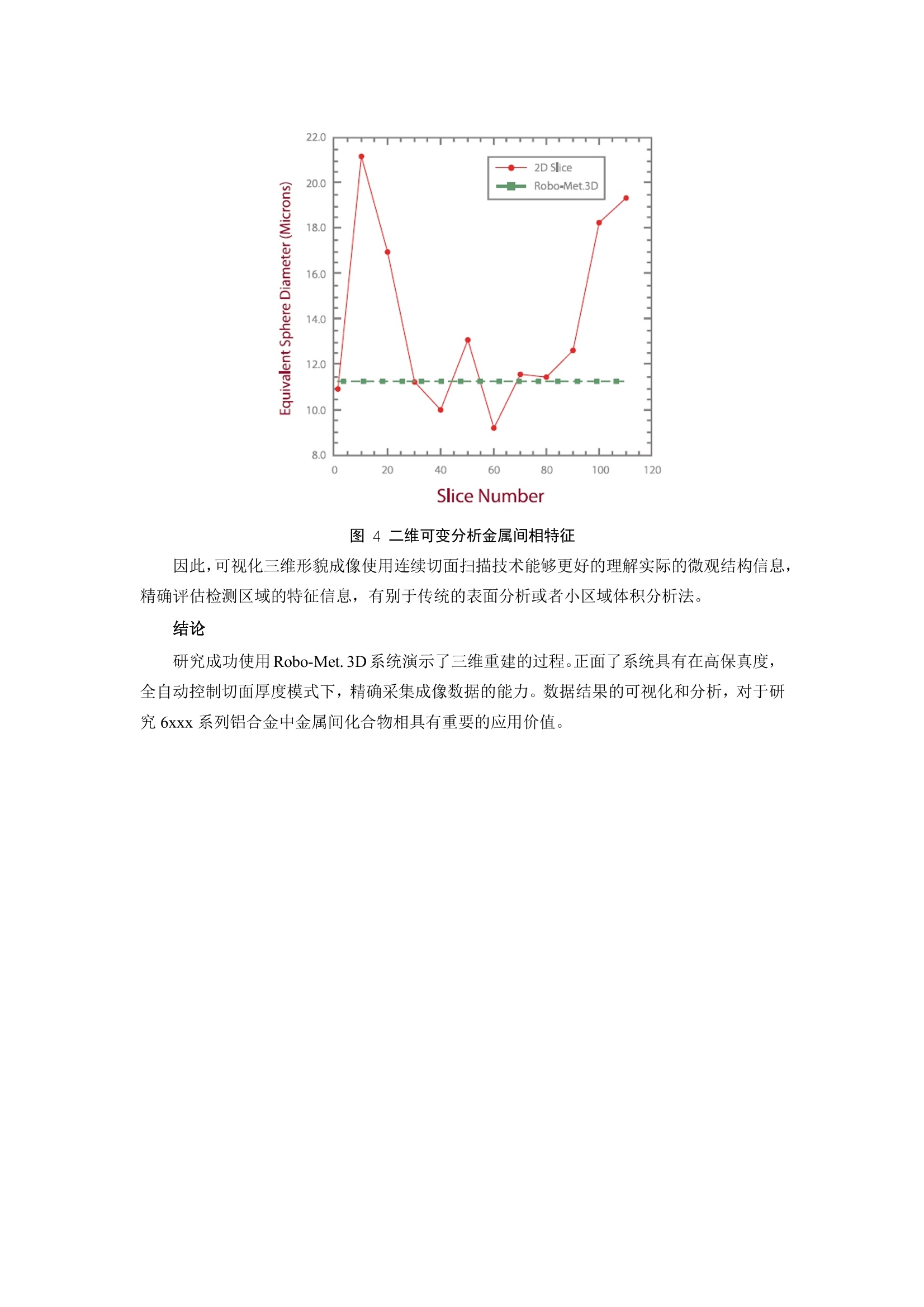

可视化三维形貌成像使用连续切面扫描技术能够更好的理解实际的微观结构信息,精确评估检测区域的特征信息,有别于传统的表面分析或者小区域体积分析法。

方案详情

三维表征 6xxx 系列铝合金中铁相间金属化合物特征 我们通过三维结构重建形貌分析一种铝合金材料内金属间相(AlFeSi)的体积百分比含量。存在的金属间化合物能够修复 6xxx 系列合金由于挤压造成的形变错位。Robo-Met.3D可以揭示样品的期望特征形貌,通过处理后的三维重建图像可以定量金属间化合物的分布情况。 材料背景 在这篇文章中我们基于光学显微成像技术进行连续切面扫描成像,评估铝合金中金属间化合物相(AlFeSi)的特征。具有可挤压形变的 6xxx 系列铝合金是一种典型的通过均质循环直接冷轧成型。毛坯铸件一般包含几种非匀质相,包含铁离子金属间化合物相。当铁相间金属化合物富集时,能够极大降低高压铸造成型的结合能力。一些金属间相,特别是β-AlFeSi 在平面相形貌下,对于材料的机械性能具有极大的有害影响。这种金属间化合物能够通过局部裂纹和表面缺陷等诱发限制材料的可挤压性能。 因此分析金属间化合物的分布具有重要应用意义。精确的分析铝合金中金属间化合物相对于铝合金性能具有至关重要的的用。6xxx 铝合金广泛应用于航空和汽车制造工业。发展-种直观精确的分析手段对于预测材料性能模型具有重要研究意义。 Robo-Met.3D连续切面成像技术 对于本文研究,一种铝合金样品提供给 UES 作为分析金属间相的样品。光学成像通过Robo-Met.3D 内的显微镜自动成像获取,放大倍数为 500X。 XY方向分辨率 0.21 um. Z轴方向连续切面112次,分析厚度约为60um,平均每片厚度0.52微米。每一切片包含2×2的图像,拼接后的图像尺寸大约为X轴500um, Y轴400um。 图像处理参数设置 2D图像通过蒙太奇手法进行拼接,层与层之间通过 Fiji 和Image J 进行关联。使用 Image-Pro Premier 3D v9.2.2进行三维图像分析。对于三维分析,加载40切片,处理过程中按照XYZ 全分辨率进行重建。无须任何过滤处理,重建三维等值面,可获得金属间相体积分布情况。 成像直方图使用金属间化合物相进行设置阈值,基于强度数值,金属间化合物相的范围设置为0-128.为了定量分析,尺寸阈值设置为3um(XYZ),从而可以获得体积信息。各段图像通过 Image-Pro 内置的处理模块分析空隙的百分比含量。 成像结果 图像1描述原始二维成像图。图2作为对比,堆叠112切面成像。金属间化合物相清晰直观的能够观察到,分布沿着一些空隙分布。 图1原始二维图 图2三维成像图(112切片) 处理结果 图3描绘出各位置金属间相和其分布情况,体积范围500×400×400 um3 图3金属间相位置和其分布情况 每一个特征识别都是基于尺寸的特定指数获得的。金属间化合物相的体积百分比小于1vol%。这个形貌按时起主导作用的是α-AlFeSi相。 除此之外,,三维分析能够更加精准的描述获得统计信息。作为对比,我们可以对比单个切面中相的分布情况。我们选择10个正常的空间切面,单个切面只呈现十字叉丝中间的区域。AlFeSi 相的变化尺寸范围9-21微米,分布如图4,作为对比,三维形貌分析的等效直径为11微米。 图44:二维可变分析金属间相特征 因此,可视化三维形貌成像使用连续切面扫描技术能够更好的理解实际的微观结构信息,精确评估检测区域的特征信息,有别于传统的表面分析或者小区域体积分析法。 结论 研究成功使用Robo-Met. 3D系统演示了三维重建的过程。正面了系统具有在高保真度,全自动控制切面厚度模式下,精确采集成像数据的能力。数据结果的可视化和分析,对于研究 6xxx 系列铝合金中金属间化合物相具有重要的应用价值。 我们通过三维结构重建形貌分析一种铝合金材料内金属间相(AlFeSi)的体积百分比含量。存在的金属间化合物能够修复6xxx系列合金由于挤压造成的形变错位。Robo-Met.3D可以揭示样品的期望特征形貌,通过处理后的三维重建图像可以定量金属间化合物的分布情况。材料背景在这篇文章中我们基于光学显微成像技术进行连续切面扫描成像,评估铝合金中金属间化合物相(AlFeSi)的特征。具有可挤压形变的6xxx系列铝合金是一种典型的通过均质循环直接冷轧成型。毛坯铸件一般包含几种非匀质相,包含铁离子金属间化合物相。当铁相间金属化合物富集时,能够极大降低高压铸造成型的结合能力。一些金属间相,特别是β-AlFeSi在平面相形貌下,对于材料的机械性能具有极大的有害影响。这种金属间化合物能够通过局部裂纹和表面缺陷等诱发限制材料的可挤压性能。因此分析金属间化合物的分布具有重要应用意义。精确的分析铝合金中金属间化合物相对于铝合金性能具有至关重要的作用。6xxx铝合金广泛应用于航空和汽车制造工业。发展一种直观精确的分析手段对于预测材料性能模型具有重要研究意义。Robo-Met.3D连续切面成像技术对于本文研究,一种铝合金样品提供给UES作为分析金属间相的样品。光学成像通过Robo-Met.3D内的显微镜自动成像获取,放大倍数为500X。XY方向分辨率0.21μm。Z轴方向连续切面112次,分析厚度约为60μm,平均每片厚度0.52微米。每一切片包含2×2的图像,拼接后的图像尺寸大约为X轴500μm,Y轴400μm。图像处理参数设置2D图像通过蒙太奇手法进行拼接,层与层之间通过Fiji和Image J进行关联。使用Image-Pro Premier 3D v9.2.2进行三维图像分析。对于三维分析,加载40切片,处理过程中按照XYZ全分辨率进行重建。无须任何过滤处理,重建三维等值面,可获得金属间相体积分布情况。成像直方图使用金属间化合物相进行设置阈值,基于强度数值,金属间化合物相的范围设置为0-128.为了定量分析,尺寸阈值设置为3μm(XYZ),从而可以获得体积信息。各段图像通过Image-Pro内置的处理模块分析空隙的百分比含量。成像结果图像1描述原始二维成像图。图2作为对比,堆叠112切面成像。金属间化合物相清晰直观的能够观察到,分布沿着一些空隙分布。 图 1 原始二维图图 2 三维成像图(112切片) 处理结果图3描绘出各位置金属间相和其分布情况,体积范围500×400×400μm3图 3金属间相位置和其分布情况每一个特征识别都是基于尺寸的特定指数获得的。金属间化合物相的体积百分比小于1vol%。这个形貌按时起主导作用的是α-AlFeSi相。除此之外,三维分析能够更加精准的描述获得统计信息。作为对比,我们可以对比单个切面中相的分布情况。我们选择10个正常的空间切面,单个切面只呈现十字叉丝中间的区域。AlFeSi相的变化尺寸范围9-21微米,分布如图4,作为对比,三维形貌分析的等效直径为11微米。图 4 二维可变分析金属间相特征因此,可视化三维形貌成像使用连续切面扫描技术能够更好的理解实际的微观结构信息,精确评估检测区域的特征信息,有别于传统的表面分析或者小区域体积分析法。结论研究成功使用Robo-Met. 3D系统演示了三维重建的过程。正面了系统具有在高保真度,全自动控制切面厚度模式下,精确采集成像数据的能力。数据结果的可视化和分析,对于研究6xxx系列铝合金中金属间化合物相具有重要的应用价值。

确定

还剩1页未读,是否继续阅读?

北京培科创新技术有限公司为您提供《6xxx系列铝合金中铁相间金属化合物特征检测方案(其它)》,该方案主要用于铝中理化分析检测,参考标准--,《6xxx系列铝合金中铁相间金属化合物特征检测方案(其它)》用到的仪器有Robo-Met.3D 三维3D微结构分析测试系统

推荐专场