方案详情

文

本文介绍了紧固件螺纹摩擦系数与预紧力之间的关系,并对螺纹摩擦系数的影响因素也作了简单介绍,以帮助工厂确定的扭矩能够有效地提高预紧力,从而更好地提高螺栓装配质量。

方案详情

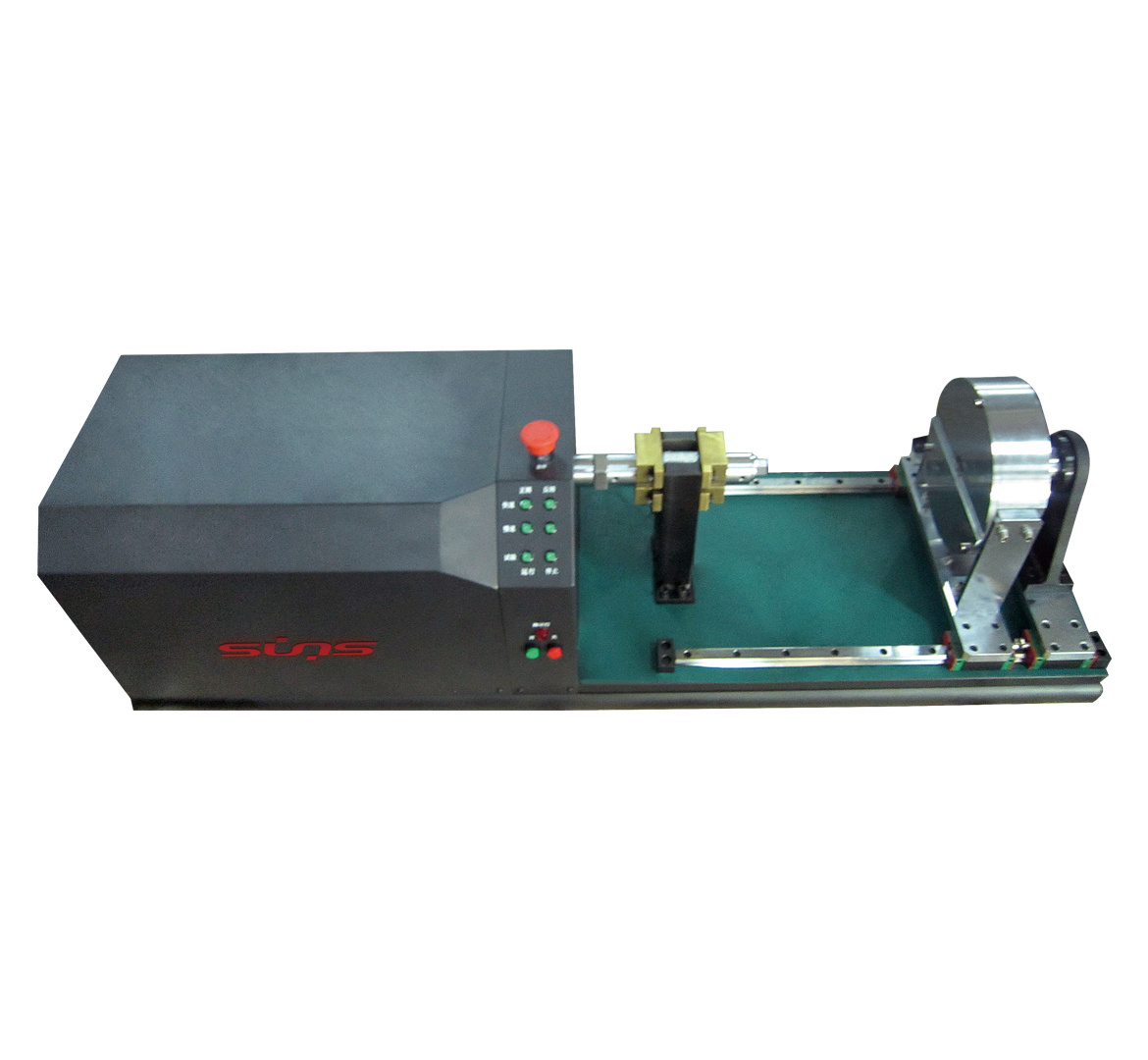

螺纹摩擦系数与紧固件安装质量的关系 Bairoe 装配螺栓时要求通过控制扭矩的方式进行控制预紧力,使用扭矩装配方法时,当达到规定的扭矩就停止,只对一个确定的紧固力矩进行控制。但是根据目前的一些工艺手段:如扭矩法,转角法、屈服点法等工艺手段,以及摩擦系数对安装扭矩的影响,可以看出,扭矩是受到很多影响因素的,所以,有必要对扭矩的影响因素了解清楚,以最终确定安装扭矩。 螺纹摩擦系数是要恒定的范围,安装扭矩是为了达到一定的预紧力而做出的,实际拧紧过程中受到摩擦系数等影响,仅仅5%~10%的扭矩转化为所需要的预紧力,有90%的扭矩被拧紧过程中的摩擦消耗掉。当支承面的摩擦系数降低20%时,支承面摩擦扭矩降为40%,螺栓轴向夹紧力将翻倍增加(有20%的拧紧扭矩转化成夹紧力)。由此可见,使用扭矩装配方法,摩擦系数对螺栓夹紧力的影响之大。 详细参考:ISO-16047 标准 紧固件装配最重要的指标是预紧力,可是装配时不好检测,其他工艺手段(扭矩法、转角法、屈服点法)都是间接的办法,但在装配中和事后好检测。 最大关键因素是在于表面处理。而影响表面处理的因子系表面处理材料的选择、质量及制程管理。 在汽車及机件装配过程中,通常是将螺丝用设定的扭矩锁紧。 螺丝的连接原理是通过依照界定的鎖紧力将所有的部件接合一起而设计。 F(锁紧力)= M(锁紧扭矩)÷ ( μ× f ) μ=摩擦系数 f=比例因子 f是比例因子,数值取决于螺丝的几何形状。此公式清楚显示如果是螺丝的扭矩固定,而摩擦系数的平均偏差很高,那么预张力的波动就会很大,这种情况是不被接受的。因为如果摩擦系数太低,可能造成螺丝损伤;摩擦系数太高的话,就不能达到最小锁紧力,螺丝的连接就存在松脱的危险。基于这种情况,设计工程师和品保经理都要求一个稳定的摩擦系数(可计算性),及尽可能低的摩擦系数的平均变量(安全装配需要)。为了满足这些要求,故常要求在螺丝表面涂覆摩擦系数稳定,使摩擦系数稳定在严格规定的平均偏差范围内。 对工厂来说,螺栓入厂检测扭矩系数比摩擦系数更简洁,因为目前国内螺栓的几何尺寸指标(螺纹精度)基本都过关了(除非太差的小厂出的),关键的材质、热处理、表面处理,通过扭矩系数测试仪很方便的就能检测了。 但是采用扭矩系数有一些缺点:如摩擦系数的变化,一般情况下,润滑条件的更改,将会导致摩擦系数变化,而紧固件表面质量如涂镀层的微量变化,都会导致摩擦系数的变化,最终将导致锁紧力的变化,从而导致装配质量出现变化。 为了从根本上解决这些问题,工厂需要更多的了解摩擦系数,根据每个批次的摩擦系数,确定安装扭矩。 螺纹摩擦系数的检测,其检测方法比扭矩系数的检测要复杂的多,但垫片可以根据实际的安装情况进行模拟,这样,可以得到更为接近实际工况的预紧力,从而确定摩擦系数。 螺纹摩擦系数的检测可以采用上海百若试验仪器有限公司的NZA-1000、NZA-2000、NZA-10000等螺纹摩擦系数试验机进行检测。 装配螺栓时要求通过控制扭矩的方式进行控制预紧力,使用扭矩装配方法时,当达到规定的扭矩就停止,只对一个确定的紧固力矩进行控制。但是根据目前的一些工艺手段:如扭矩法,转角法、屈服点法等工艺手段,以及摩擦系数对安装扭矩的影响,可以看出,扭矩是受到很多影响因素的,所以,有必要对扭矩的影响因素了解清楚,以最终确定安装扭矩。螺纹摩擦系数是要恒定的范围,安装扭矩是为了达到一定的预紧力而做出的,实际拧紧过程中受到摩擦系数等影响,仅仅5%~10%的扭矩转化为所需要的预紧力,有90%的扭矩被拧紧过程中的摩擦消耗掉。当支承面的摩擦系数降低20%时,支承面摩擦扭矩降为40%,螺栓轴向夹紧力将翻倍增加(有20%的拧紧扭矩转化成夹紧力)。由此可见,使用扭矩装配方法,摩擦系数对螺栓夹紧力的影响之大。 详细参考:ISO-16047 标准 紧固件装配最重要的指标是预紧力,可是装配时不好检测,其他工艺手段(扭矩法、转角法、屈服点法)都是间接的办法,但在装配中和事后好检测。 最大关键因素是在于表面处理。而影响表面处理的因子系表面处理材料的选择、质量及制程管理。 在汽車及机件装配过程中,通常是将螺丝用设定的扭矩锁紧。 螺丝的连接原理是通过依照界定的鎖紧力将所有的部件接合一起而设计。 F(锁紧力)= M(锁紧扭矩)÷ ( μ× f ) μ=摩擦系数 f=比例因子 f是比例因子,数值取决于螺丝的几何形状。此公式清楚显示如果是螺丝的扭矩固定,而摩擦系数的平均偏差很高,那么预张力的波动就会很大,这种情况是不被接受的。因为如果摩擦系数太低,可能造成螺丝损伤;摩擦系数太高的话,就不能达到最小锁紧力,螺丝的连接就存在松脱的危险。基于这种情况,设计工程师和品保经理都要求一个稳定的摩擦系数(可计算性),及尽可能低的摩擦系数的平均变量(安全装配需要)。为了满足这些要求,故常要求在螺丝表面涂覆摩擦系数稳定,使摩擦系数稳定在严格规定的平均偏差范围内。 对工厂来说,螺栓入厂检测扭矩系数比摩擦系数更简洁,因为目前国内螺栓的几何尺寸指标(螺纹精度)基本都过关了(除非太差的小厂出的),关键的材质、热处理、表面处理,通过扭矩系数测试仪很方便的就能检测了。但是采用扭矩系数有一些缺点:如摩擦系数的变化,一般情况下,润滑条件的更改,将会导致摩擦系数变化,而紧固件表面质量如涂镀层的微量变化,都会导致摩擦系数的变化,最终将导致锁紧力的变化,从而导致装配质量出现变化。为了从根本上解决这些问题,工厂需要更多的了解摩擦系数,根据每个批次的摩擦系数,确定安装扭矩。螺纹摩擦系数的检测,其检测方法比扭矩系数的检测要复杂的多,但垫片可以根据实际的安装情况进行模拟,这样,可以得到更为接近实际工况的预紧力,从而确定摩擦系数。螺纹摩擦系数的检测可以采用上海百若试验仪器有限公司的NZA-1000、NZA-2000、NZA-10000等螺纹摩擦系数试验机进行检测。NZA-1000型螺纹摩擦系数试验机

确定

还剩1页未读,是否继续阅读?

上海百若试验仪器有限公司为您提供《螺栓螺母中螺纹摩擦系数检测方案(扭转试验机)》,该方案主要用于其它零部件中机械性能检测,参考标准--,《螺栓螺母中螺纹摩擦系数检测方案(扭转试验机)》用到的仪器有百若仪器NZA-10000型摩擦系数试验机

推荐专场