方案详情

文

N0是煤燃烧过程中产生的主要污染气体之一,对人类健康和环境有严重的危害,因此研究NO的有效控制技术具有重要的学术价值和现实的工程实践参考价值。作者提出了一种基于铁直接催化脱除NO气体的有效方法,并进行了详细的实验研究和机理分析。

方案详情

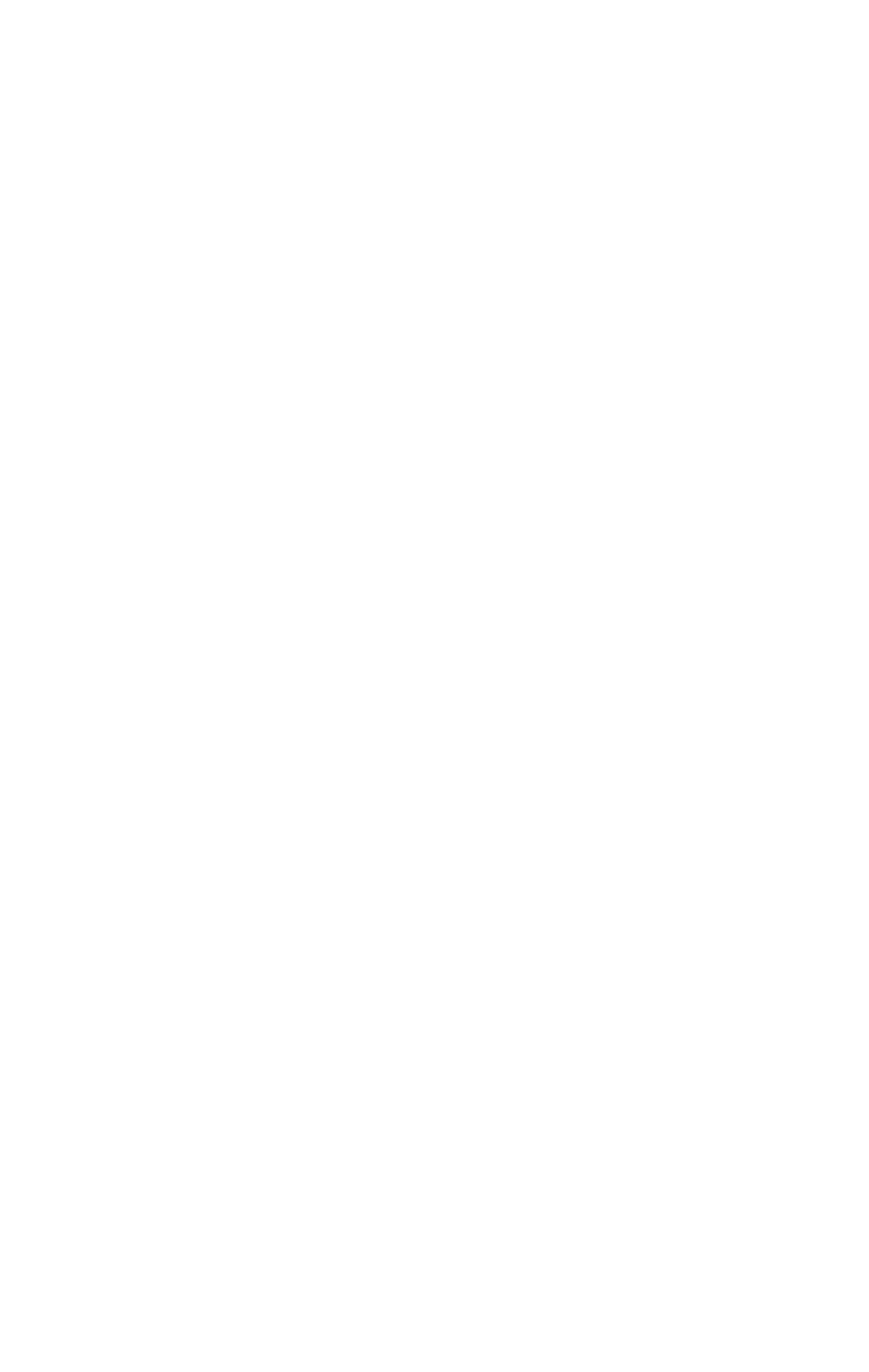

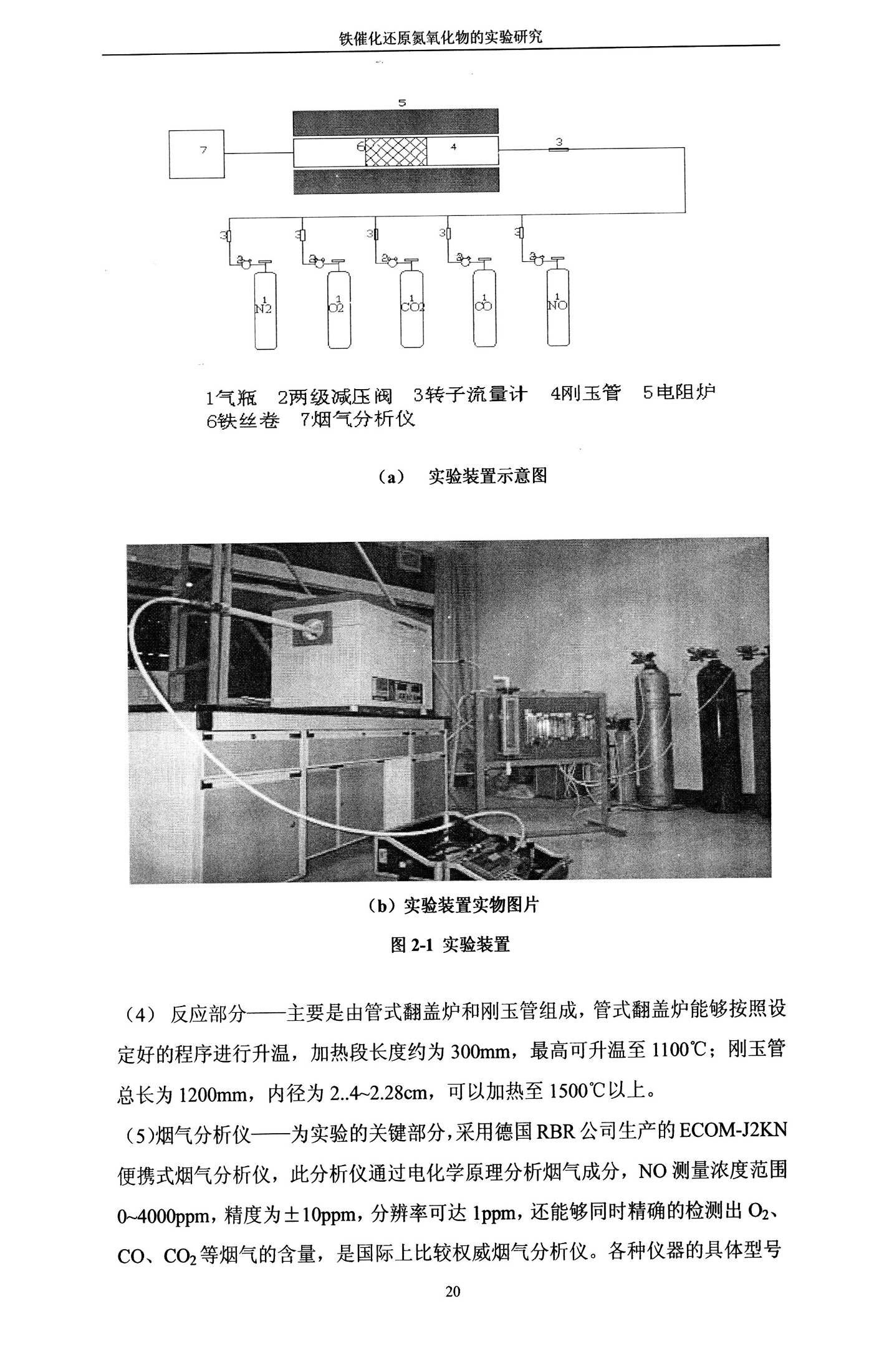

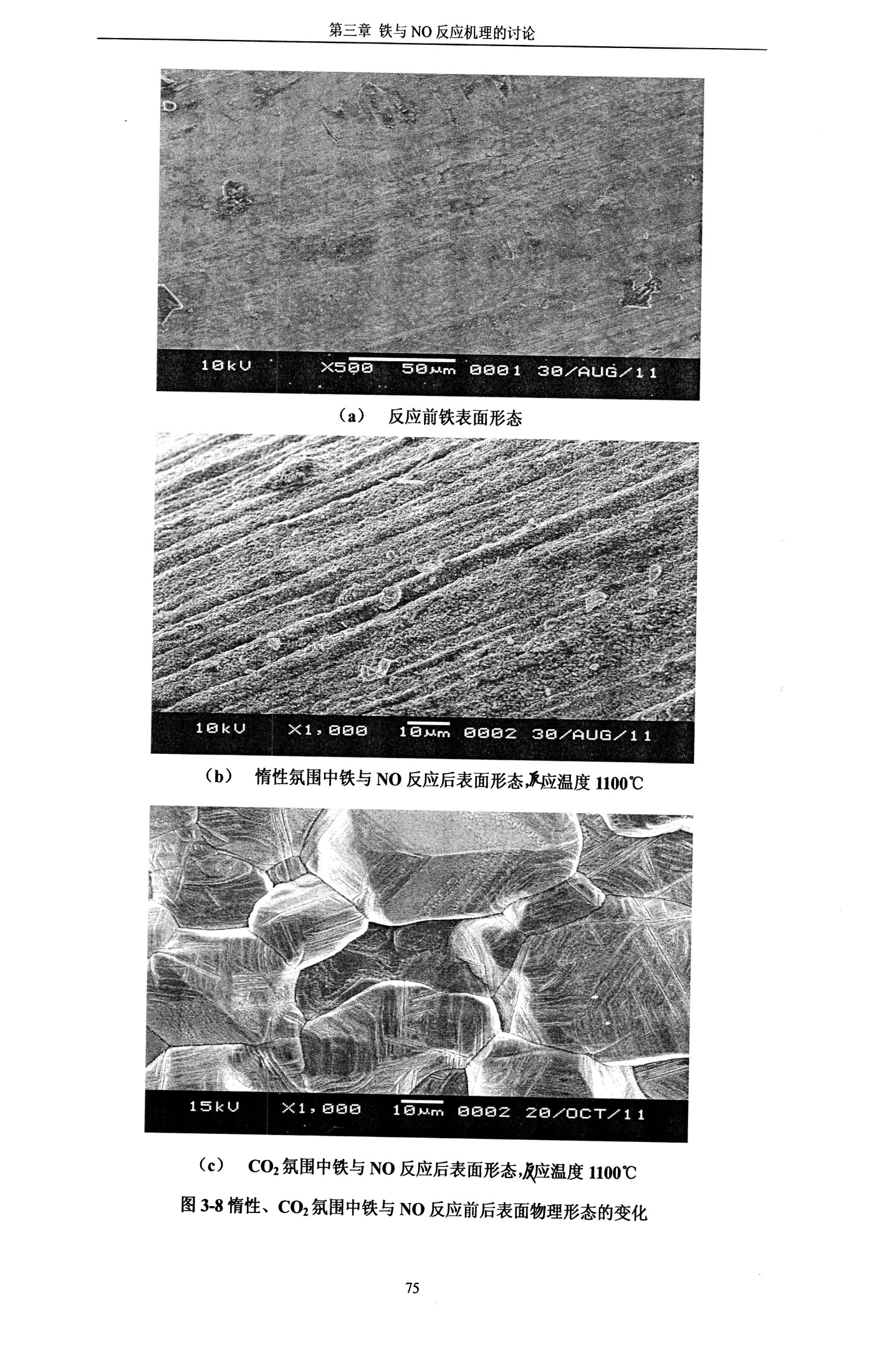

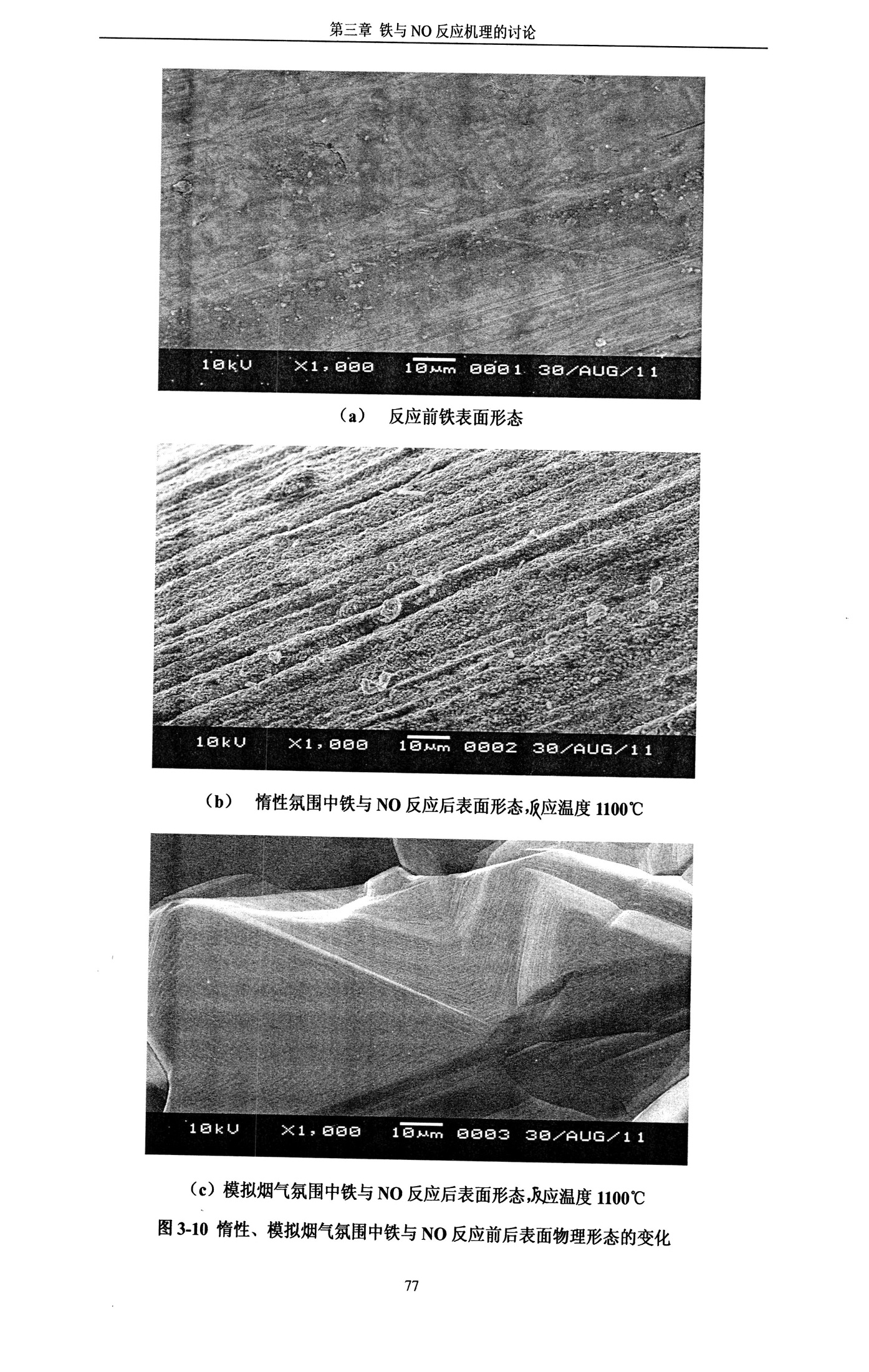

摘要 铁催化还原氮氧化物的实验研究 铁催化还原氮氧化物的实验研究 摘要 NO 是煤燃烧过程中产生的主要污染气体之一,对人类健康和环境有严重的危害,因此研究 NO 的有效控制技术具有重要的学术价值和现实的工程实践参考价值。作者提出了一种基于铁直接催化脱除 NO 气体的有效方法,并进行了详细的实验研究和机理分析。 首先概述了当前脱硝技术的研究进展,并着重介绍了再燃和选择性催化还原两种代表性的脱硝技术,同时指出了它们存在的问题和当前研究热点,前人在铁及其氧化物在 NO 脱除方面的研究工作做了讨论。在此基础上,提出了本课题的研究目的和研究方法。 本文采用了铁丝卷作为催化脱除 NO 的铁样品。实验在一个陶瓷管反应器中以氮气为基础的NO 体积浓度在0.05%-0.1%的模拟烟气进行。陶瓷管内径2.5cm,由程序控温的电加热炉加热。加热段长度为30cm, 烟气流量为 1.5L/min。在实验中,使用了几组不同长、宽尺寸的铁丝卷,铁丝卷网孔的大小为 6mm×6mm,铁丝直径0.5mm。铁丝网首先卷成直径略小于陶瓷管内径的卷,然后水平放在加热段的中央。实验温度为300℃~1200℃。对 CO, CO2和O等不同气体对铁脱硝效果的影响特性进行了测试。出口烟气的变化通过一个在线气体分析仪(型号: ECOM-J2KN, 德国产)监测。铁样品实验前后的表面微观结构和组分的变化通过 XRD 和扫面电镜进行了分析。 本文研究结果得出的主要结论如下: (1)通过在惰性氛围中铁催化还原 NO的实验研究,表明铁对 NO有很好的催化还原效果,并确定在实验条件下由长×宽=160mm*80mm 的铁丝网卷成的铁丝卷对 NO 的催化还原效果最佳,680℃以上时 NO 脱除效率可达95%。 (2)通过在还原性氛围中铁催化原 NO 的实验研究,表明 CO 能够很好的促进铁对 NO 的催化还原。在 1000ppm 氛围中,600℃时铁对 NO的催化还原效率可达到95%,相比惰性氛围,温度下降了180℃;同时表明CO浓度越高,对铁催还还原 NO 效果越好。 (3)通过在氧化性氛围中铁催化还原 NO 的实验研究,表明02能够强烈的抑制铁对 NO的催化还原,氧气浓度越高这种抑制作用越强烈。1050℃时,惰性氛围中铁对 NO 的脱除效率高达99%,氧气浓度为0.5%时铁对NO的脱除效率为90%,氧气浓度为1%时铁对NO的脱除效率为80%,氧气浓度为2%以对 NO 的脱除效率降至60%,氧氧浓度为4%时 NO 脱 除效率更是降至35%。 (4)通过在 CO2氛围中铁催化还原NO 的实验研究,发现CO2对铁催化还原NO 有一定的抑制作用,但温度高于700℃时, COz的抑制作用已经不明显。 (5)在模拟烟气(16.8%CO2, 1%-2%02,0.05%NO)条件下,铁丝卷在一定温度时,脱除 NO 的效率可超过90%。结果表明,在 CO浓度为4%、O2浓度为1%时, 铁对 NO 的催化还原效果最佳,650℃时 NO 脱除效率可达90%以上。 最后,本文通过扫描电镜(SEM)技术和X 衍射 (XRD) 技术研究反应后铁样品的表面微观形态和组分变化。测试结果表明,在惰性和还原性气氛中,铁样品表面多孔、蓬松的结构,有助于铁对 NO 的吸附, 使 NO 能够渗入铁样品内层,促进铁对 NO 的脱除;相反,在氧化性和模拟烟气氛围中,铁样品表面致密、光滑的表面结构则不利于铁对 NO 的催化还原。XRD 测试结果表明,在惰性、氧化性和模拟烟气氛围中铁均被氧化为Fe+2Fe+304、Fez03, 而在还原性气氛中铁被氧化成 FeO, COz氛围中铁被氧化为 FeO、Fe+2Fe2+304、Fez03. 关键词:氮氧化物, NO, 铁,实验研究,催化还原,反应氛围 EXPERIMENTAL STUDY OF CATALYTICAL REDUCTION OFNITROGEN OXIDE BY IRON ABSTRACT Nitrogen oxide (NO) is a major pollutant emission from coal-fired boilers, which isvery harmful to human health and the environment. It is very important to studyeffective and low cost technologies of NO reduction from the point of view of bothacademic understanging and industrial application. In this thesis, the author proposeda novel method to reduce NO emission which is based on iron catalysis and conducteddetailed experimental tests and mechanism analysis. First, recent development of NO control technologies was comprehensivelyreviewed based on literature research. Two typical methods, e.g., reburning andselective catalysis reduction (SCR) were particularly introduced. The shortcomingsand the hot topics related to reburning and SCR were discussed in detail. The previousresearch work on NO reduction by iron and its oxides were discussed and the presentresearch methods were then proposed. In this thesis, Iron mesh rolls were selected as iron samples to catalytically reduceNO. Experiments were carried out in a ceramic tube reactor with a simulated flue gasconsisting 0.05%-0.1% NO in a nitrogen base. A one-dimensional ceramic tube ofinner diameter of 2.5 cm was used as the reactor and was electrically heated in thetemperature programmed furnace. The total heated length of the reactor was 30 cm.The flow rate of the flue gas was 1.5 L/min. Several groups of iron meshes withdifferent length and width were used in the tests. The size of the basic mesh unit was6mm×6mm and the diameter of the mesh wire was 0.5 mm. The mesh was firstrolled into a mesh roll a little thinner than the tube inner diameter and then the meshroll was horizontally set in the center of the heated tube. The tests were conducted inthe temperature range of 300 ℃ to 1200 ℃. The effect of different gas agentsincluding CO, CO and O2 were examined. An online analyzer (ECOM-J2KN,Germany) was used to monitor the gas species. The surface micro-structure andcomponent changes of the rion samples were analyzed by X-ray diffraction (XRD)and scanning electrical microscope (SEM) methods. The following main conclusions can be drawn from the results. (1) In inert atmosphere, the results showed that iron mesh roll was very effective tocatalytically reduce NO to N2. The sample with a size of length X width=160mmx80mm had the best effect under the experimental conditions. NOremoval efficiency was higher than 95% above 680 ℃. (2) CO can promote the NO catalytic reduction by iron. When 0.1% CO was fedinto the reactor, the NO reduction efficiency by iron approached 95% at 600 ℃,180℃ temperature drop for the similar NO reduction efficiency compared tothat in inert atmosphere. Results showed that the higher the concentration of CO,the higher NO reduction efficiency by iron became. (3) Experimental results demonstrated that O2 had a negative effect on NOreduction by Iron, At 1050 ℃, NO removal efficiency was about 99% in inertatmosphere, while it dropped to be 90% when 0.5% O2 was fed into the reactor.As oxygen concentration was 1%, NO removal efficiency dropped to 80%,when oxygen concentration was 2%, NO removal efficiency dropped to 60%,when oxygen concentration is 4%,NO removal efficiency dropped to 35%. (4) Results showed that CO had a negative effect on NO catalytic reduction, butnegative effect will be negalected when the temperature is higher than 700 ℃. (5) In simualtied flue gas consisting 16.8% CO2, 1%-2% 02 and 0.05% NO,ironmesh roll was also effective to reduce more than 90% NO at certain temperatureconditions. The results showed that when the CO concentration was 4%, 02concentration was 1%, the NO removal efficiencywas up to 90% above 650 ℃. Finally, author tested the oxide Iron by scanning electron microscopy (SEM)techniques and X-ray diffraction (XRD) technique. SEM Test results showed that theporous, fluffy surface structure of the iron mesh roll formed in inert and reducingatmosphere helped iron absorption of NO, so NO can penetrate into the inner layer ofiron samples easily, and promoted NO removal by Iron; on the contrary, the dense,smooth surface structure of the iron mesh roll formed in oxidizing and simulated gasatmosphere was harmful to the catalytic reduction of NO by iron. XRD resultsshowed that iron was oxidized to Fe+2Fe2+304 and FezO3, in an inert, oxidizing andsimulated gas atmosphere, FeO in the reducing atmosphere, and FeO, Fe+2Fez +304and Fez03 in CO2 atmosphere, respectively. KEYWORDS: nitrogen oxide, NO, iron, experimental study, catalytic reduction,the reaction atmosphere 第一章 绪论 1.1研究背景 随着科学技术革命和工业生产的飞速发展,人民的生活得到了很大的改善,人类对大自然的利用和支配更加自由。但是,现代科学技术革命带来的人对自然的巨大干涉能力,也极大破坏了人与自然互相依存、互相制约的协调关系。环境问题是人类、经济和社会持续发展的重要因素,如何解决由工业化而生产的环境污染,是人类关注的重大课题之一。 据统计,2007年世界能源消费量为108.8亿吨油当量,其中:石油38.9亿吨,占 35.8%;天然气25.7亿吨油当量,占23.6%;煤30.9亿吨油当量,占28.4%;核电和水电分别为6.4亿吨和6.9亿吨油当量,分别占5.9%和 6.3%;2007年中国能源消费构成为:石油3.63亿吨,占21.1%;天然气0.522亿吨油当量,占3%;煤炭11.99亿吨油当量,占69.7%;核电和水电分别为 0.123亿吨和0.943亿吨油当量,分别占0.7%和5.5%。从中可以看出,中国的煤炭消费量比重明显偏高,天然气与核能等清洁能源比重明显偏低,与世界平均水平相差甚远。 BP世界能源统计2008数据表明2,2007年全球煤炭消费量增长了4.5%,达到31.78亿吨。除中东外,煤炭的消费普遍增长,煤炭连续第五年成为全球消费增长最快的化石燃料,而同年亚太地区煤炭产量和消费量分别较上一年增长了5.5%和7%,分别占世界煤炭产量和消费量的59%和59.7%。中国作为世界最大的煤炭生产和消费国,2007年2,煤炭产量达到12.9亿吨油当量,比2006年增长了7%,占全球煤炭产量的41.1%;消费量达到13.1亿吨油当量,比上一年增长7.9%,尽管为2002年以来的最低增幅,但依然占全国能源消费量的67%以上,占全球煤炭消费量的41.3%,占亚太地区煤炭消费量的70%。 在今后相当长的时间内,煤炭的利用仍将在我国能源结构中占据十分重要的位置。我国煤炭消费中,用于直接燃烧产生动力和热能的动力用煤约占原煤产量的80%。但煤炭是一种低品位的化石燃料,其燃烧过程中排放出大量的污染物。在我国,煤炭燃烧排放污染物占总燃料燃烧排放量的比例中, CO 为 71%、粉尘 为70%、SO2为 90%、COz为85%、NO,为 70%。这些污染物严重破坏了生态环境,仅由 NO、SOz造成的直接经济损失就高达数千亿元,严重制约了我国国民经济的可持续发展4。 我国大型电站绝大多数是常规的燃煤电站,近年来,我国火电设备容量占发电设备总容量的75%左右,火电占总发电量的82%左右。根据国家电力公司规划,到2020年将达到10亿千瓦时左右,而且90%以上的火电设备仍将是常规的燃煤蒸汽发电机组[5.6]。如果不采取有效措施,环境问题将会更加严重。因此,寻找经济有效的方法控制燃煤电站污染物排放,已成为广大能源、环保与动力工作者面临的问题。 从“九五”开始,国家重点对二氧化硫、烟尘、工业粉尘等污染物排放实行总量控制,出台了一系列总量控制的政策和措施,使得大多数城市 SO2污染状况有了明显的减轻。但新问题也在不断出现,随着火电厂和机动车的发展,氮氧化物(NO,)污染所占的比重正在加大,而且酸雨污染也在正由过去的硫酸型向硫、硝酸混合型转变。因此 NO, 排放控制问题已经引起政府部门的高度关注,成为我国大气污染控制中不可回避的现实问题791。到2006年初,我国 NO,总排放量为116万吨,若不采取有效措施,依据我国的能源消费水平预测,到2020年将达到2363~2914万吨,届时将超过美国成为世界第一大 NO, 排放国, NO的排放造成的环境危害将更加严峻。 面对严峻的环保形势,我国在1996年颁布了《火电厂大气污染排放标准》中明确规定从1997年1月1日起新、扩、改建300MW 及其以上火电机组中固态排渣煤粉炉 NO, 排放量不得超过650mg/Nm。2003年,对此标准进行了修订,颁布了《火电厂大气污染物排放标准》(GB13223-2003)[10],其中对火电厂 NO,的排放做出限制规定,明确提出了新建火电站除满足现行排放标准外,须预留烟气脱除氮氧化物装置空间。2004年又对标准做了一次修订,允许的氮氧化物最高排放浓度(标准状态)为 450mg/Nm²(Vdar20%),,可见我国对限制燃煤电站NOx排放的要求日趋严格。2004年颁布实施的《火电厂大气污染排放标准》(GB3223-2003),见表1-1所示。 表1-1火力发电锅炉及燃气轮机机组氮氧化物最高允许排放浓度(mg/m3) 时段 第1时段 第2时段 第3时段 实施时间 2005年1月1日 2005年1月1日 2004年1月1日 燃煤锅炉 Vdaf<10% 1500 1300 1100 10%20% 450 燃油锅炉 650 400 200 燃气轮机组 燃油 150 燃气 80 注:第1时段:1996年12月31日前建成投产或通过建设项目环境影响报告书审批的新建、扩建、改建火电厂建设项目。 第2时段:1997年1月1日起至标准实施前通过建设项目环境影响报告书审批的新建、扩建、改建火电厂建项目,执行第2时段排放控制要求。 第3时段:自2004年1月1日起,通过建设项目环境影响报告书审批的新建、扩建、改建火电厂建设项目(含在第2时段中通过环境影响报告书审批的新建、扩建、改建火电厂建设项目,自批准之日起满5年,在本标准实施前尚未开工建设的火电厂建设项目)。 1.2 NOx 污染及其危害 煤燃烧产生的氮氧化物包括 N20、NO、NO2、N2O3、N204、N205等,但在电站煤粉炉中生成的氮氧化物几乎全是 NO 和 NO, 通常把这两种氮氧化物总成为 NO, 其中 NO 占 90%以上, 其余为 NO2。NO 为无色、无刺激、不活泼的气体,有毒,分子量为 30.1, 融点为-163.6℃,沸点为-151.8℃,密度为 1.3402g/NL。NO 微溶于水,0℃时,1体积水可溶解0.07体积的NO, 溶于水中不发生化学反应,易溶于亚铁盐溶液,特别易溶于硫酸亚铁溶液。NO2是红棕色气体,具有特殊臭味且有毒,分子量为46.01,密度为2.0256g/NL, 在21.2℃时凝聚为红棕色液体。冷却过程中 NO2液体颜色逐渐变浅,最后变为无色。在-11.2℃凝结为无色晶体。颜色的改变是由于在冷却时 NO2聚合成成色的N204的缘故。NO2溶于水,且发生化学反应。排入大气中的 NO 在常温下很容易氧化为 NO2: 这个反应与空气中 NO 浓度有很大关系。在温度20℃下,当 NO 体积浓度 为5×10°时, 10%NO转变为 NO2需要 1.5h, 50%NO 转变为 NO 需要 10.75h;当 NO 浓度为 1×10°时, 10%NO 转变为 NO则需要 8h 以上。可见,空气中NO 含量很低时,可以稳定存在很长时间。NO,的大量排放对人类与整个生态环境造成了严重的危害,主要包括以下几个方面: (1)对人体的毒害作用。NO 对人体的危害主要是因为 NO 与血红蛋白亲和力极强,是 CO的数百甚至上千倍,约为氧气的30万倍, NO一经与血红蛋白结合,即变成 NO-Hb或 NO-正铁血红蛋白,使血色素不能在和氧气结合,造成血液缺氧而引起中枢神经麻痹。NO2的毒性约为 NO 的4~5倍,是一种腐蚀性很强的腐蚀剂,当空气中的 NOz被吸入到肺内,就会在肺泡内形成亚硝酸(HNO)和硝酸(HNO3), 对呼吸器官有强烈的刺激作用,能引起肺气肿和肺癌。不同浓度NO2对人体的危害见下表: 表1-2不同浓度 NO 对人体危害" 对人体的危害 浓度/10° 闻到臭味 1.0 5.0 闻到强烈的臭味 10~15 眼鼻呼吸道受到强烈刺激 1分钟内可导致呼吸异常 50 3~5分钟内即可引起胸痛 80 30~60分钟内引发肺水肿致人死亡 100~150 瞬间死亡 >200 (2)NO是引发光化学烟雾的元凶。NO,在适当的条件下还能引发光化学烟雾,产生强烈的毒性。如洛杉矶、东京、大阪、伦敦以及我国的兰州均出现过光化学烟雾。 光化学烟雾不仅能减小可见度,而且毒性很强,能损伤人的眼睛和呼吸系统,当浓度达到50×10°以上时,就可能导致死亡,光化学烟雾的 PAN (过氧乙酰基硝酸酯)有致癌作用。1943年5月到10月美国洛杉杉光化学烟雾时间造成 400多人死亡。1952年12月5~8日发生的伦敦烟雾事件,四天内死亡4000多人1970年美国加利福尼亚州发生光化学烟雾事件,农作物损失达2500 多万美元。1971 年日本东京发生了较严重的光化学烟雾事件,使一些学生中毒昏倒。同一 天,日本的其他城市也有类似的事件发生。此后日本一些大城市连续不断出现光化学烟雾。 (3)NO是形成酸雨的重要物质之一。酸雨是指 PH 值<5.6的降水,其酸性成分基本上是硫酸、硝酸以及少量的碳酸和有机酸[12,13]。其中由 SO2氧化形成的硫酸和NO, 氧化形成的硝酸是酸雨的主要成分,约占90%。酸雨中硫酸和硝酸浓度的比例各地是不一样的。在我国,硫酸和硝酸的浓度比例约为6.4:1.1。在美国东部约1/3的酸雨是由 NO, 排放造成的,在西部硝酸的比例则过半。在西欧硫酸和硝酸浓度的典型比例为2:1,这说明世界各国对酸雨的控制主要致力于对 SO2的制制,也正因此忽视了 NO,的排放,导致酸雨中硝酸比例逐年增加。 酸雨的危害是多方面的。酸雨可以造成水生态的严重破坏,导致水体酸化,影响水生生物的生长。酸雨可造成土壤中 Ca、K、Mg、P等养分淋溶,使土壤日益酸化、贫瘠化。此外,酸雨还能溶解土壤中 Al、Cu等有毒金属,致使植物受害而生长不良。过量酸雨的降落,造成土壤微生物分解有机物的能力下降,影响生物固氮。酸雨能侵入树叶的气孔,破坏叶面的蜡质保护层,使叶面腐蚀而产生斑点和坏死,从而引起森林树木落叶,甚至死亡,使森林面积大量减少13。 (4)NO,臭氧层的破坏并影响全球气候变化。大气中的 NO在光合作用下释放出氮,参与催化循环,破坏臭氧分子而使臭氧层遭到破坏,使较多的紫外线辐射到地球表面。 1.3 NOx 控制技术 随着环境问题的日益严峻,氮氧化物污染问题也越来越受到人们的重视,如何有效的解决燃煤过程中 NO的排放,保护环境和人类的生命健康,成为当前研究的焦点问题。目前控制燃煤电厂 NO, 排放技术主要分为两大类:燃烧过程中脱硝技术和烟气脱硝技术114-24]。 1.3.1燃烧控制脱硝技术和烟气脱硝技术 燃烧控制脱硝技术,即燃烧中脱除 NO,, 该技术通过燃烧技术的改进来降低氮氧化物的排放。该技术主要包括:空气分级燃烧技术、燃料分级燃烧技术(再 燃)、烟气再循环技术、低氧燃烧技术、低 NO, 燃烧器等。这类技术主要思路是通过各种技术手段抑制燃烧过程中 NO,的生成,或者设法创造缺氧富燃料的燃烧区域,使已生成的 NO,部分还原。该类脱硝技术的普遍特点是:投资费用较低,易实现锅炉改造,但脱硝效率较低,单纯使用难以满足我国目前的 NO,控制要求。表1-3给出了燃烧控制技术的主要特点。 表1-3燃烧控制脱硝技术125-451 技术名称 脱硝范围 优点 缺点 空气分级燃烧 <30% 投资抵、有运行经验 适用炉型少,有可能 引起炉内腐蚀和结 渣,并降低燃烧效率 燃料分级燃烧 <60% 投资抵,易于锅炉改装,有运行经验 再燃过程中间产物以 及焦氮二次氧化等问 题使得煤粉和天然气 再燃脱硝效率难以突 破60%;在燃燃料可 能导致飞灰含碳量增 加;运行经验少 低氧燃烧 <20% 投资抵,有运行经验 会导致燃烧效率降 低,以导致飞灰含碳 量增加 烟气再循环 <20% 能改善燃料混合,中等投资 增加再循环风机,加 大成本,应用不广泛 低NOx 燃烧器 <25% 技术成熟,投资中等,有一定运行经验 结构比常规燃烧器复 杂,可能引起炉膛结 渣和腐蚀 由上表可知,燃烧过程中脱硝技术以再燃脱硝技术的效率最高,同时投资较低、应用性好,是很有发展前景的脱硝技术之一。再燃脱硝是一段三段式的燃烧技术,通过把再燃燃料在主燃区以上送入锅炉,在富燃料条件下,再燃燃料形成的烃类首先与 NO 反应生成 HCN, 然后 HCN 通过逆向扩大的 Zeldovich 反应被 还原为N2。 再燃燃料是再燃技术关键影响因素之一,煤粉和天然气是当前较常采用的再燃燃料。天然气再燃过程中的主要中间产物为 HCN/NH[46], HCN 会通过逆向扩大的 Zeldovich 反应被还原为N2, 但它们由于反应条件的限制不能完完全被还原为 N2, 于是 HCN/NH;会在燃尽区富燃料条件下二次氧化为 NO, 使氮氧化物脱除效率降低,这也是天然气再燃脱硝效率难以突破60%的根本原因。HCN/NH同样是煤再燃过程中的主要中间产物,所以也存在中间产物的二次氧化,使再燃脱硝效率减低,同时,煤粉做为再燃燃料时还存在焦氮的二次氧化问题,焦炭可以转化为 NO, 也可以转化成N2, 取决于气氛中NO 的浓度47,当在燃尽区时,反应气氛中的 NO 含量经过再燃段后已经得到了降低,所以在燃尽区焦氮会二次氧化生成NO, 所以脱硝效率会进一步降低。再燃燃料限制了再燃技术的应用,因此研究新的替代燃料成为目前亟待解决的问题之一。 东华大学苏亚欣等48,49,50]对废轮胎胶粉作为再燃燃料进行了大量的研究,证明废轮胎胶粉是一种十分有效的再燃燃料,废轮胎胶粉与电厂灰组成混合燃料用于再燃脱硝时,其脱硝效率可达到86%,当废轮胎与Fe03组成混合燃料用于再燃脱硝时,脱硝效率可高达88%,并确定 Fez03对提高再燃脱硝效率有着重要的作用。 污泥具有一定热值,污泥工业分析表明5,其挥发分含量可达40%-50%,而且其挥发发份 CH;、HCN、CO、NH;等还原性气体占有很大部分,而且由污泥的热重分析可知挥发分在相对较低的温度下就能比较容易的析出,具备作为优良再燃燃料的基本条件。而且,由污泥元素分析可知,污泥含有一定量的 Fe、Ca 等重金属对于再燃脱硝效率提高是有一定促进作用的。苏亚欣等[48]以造造纸污泥作为再燃燃料,取得很好的效果,理想状态下脱硝效率约为85%。 山东大学路春美等1521对几种生物质作为再燃燃料的进行了较深入的研究,研究了再燃技术的各个影响因素对生物质再燃脱硝的影响,得到了实验生物质的最佳空气过量系数,最佳停留时间等结论,并证明生物质粒径越小,初始 NO浓度越大,再燃脱硝效果越好。 一些研究结果表明,某些金属及其化合物能够提高再燃脱硝效率。Lissianski等53)的实验研究发现, Fe 及其化合物,包括金属铁的粉末、Fez03、Feg04、Fe(CO),等,能够提高再燃脱除 NO的效率,其中把 Fe以03和再燃燃料一起送入再燃区反 应时,可以使 NO 脱除效率提高 20%。Lissianski 等154)的实验研究还发现 NazCO3、K2CO3和乙酸钙都能使天然气再燃的效率提高。Chen 和 Gathitul55]发现一种褐煤灰能够降低天然气再燃中间产物 HCN/NH;的生成量,从而大幅度地提高天然气的再燃脱硝效率。苏亚欣研究发现[56],褐煤灰能够减少废轮胎再燃过程中的HCN/NH的生成,从而在经过再燃和燃尽后大幅度地提高了再燃脱硝的效率。苏亚欣进一步研究表明I571,Fez0一在一定条件下能有效地降低再燃中间产物HCN/NH;的生成,从而大幅度提高了再燃脱硝效率 Guan 等158.把咔唑(C)2H9N)炭化后作为含羊的样品碳(消除矿物质的影响),通过溶液浸渍法把 Fe 和 Ca两种金属化合物[Ca(AC)2, Fe(AC)2, CaCl, FeCl,FeCls]沉积在样品焦中,在450~900℃的固定床上进行热解,发现Fe化合物使样品焦热解生成的 NH3和 HCN都大幅减少,表明 Fe的化合物可以抑制焦炭热解时HCN/NH3的生成,他们分析认为热解过程中 Fe(AC)2, FeCl, FeCl首先转化为 Fe(OH), 然后依次转化为 Fe20g和原子 Fe, 并没有确切地揭示真正起到催化作用的是 Fe 的哪种形态以及反应机理,有待进一步研究。 烟气脱硝技术,即燃烧后脱硝,通过在锅炉尾部加装烟气脱硝装置对已经产生的 NO,进行脱除。该技术又分为干法脱硝和湿法脱硝两类。目前,千法脱硝技术占主流地位,主要包括:选择性催化还原技术(SCR)、选择性非催化还还技术(SNCR)。干法脱硝技术的效率较高, SNCR 脱硝技术虽然在实验条件下得到了较高的脱硝效率,运行成本适中,但 SNCR 脱硝反应温度窗口较窄, 而实际运行中烟气温度随运行工况的变化而变化,很难选择适宜的氨剂喷入点,使得实际运行中 SNCR 脱硝效率远低于实验室研究结果;选择性催化脱硝技术(SCR)脱硝效率高,可达90%左右,然而 SCR 脱硝需要昂贵的催化剂,并存在催化剂中毒、更换,增加装置和占用空间等不利因素,导致运行成本过高,使其应用受到较大限制。 表1-4给出了选择性催化还原法(SCR)和选择性非催化还原法(SNCR)对比, 其中 SCR 技术脱硝效率较高,是目前工业上应用最广的脱硝技术。催化剂是选择性催化还原技术的关键之一,催化剂的类型、结构和表面积都对当氧化物脱除有很大影响。目前学者主要研究的催化剂有[16]:金属氧化物(V205)、贵金属、钙钛矿复合氧化物、碳基催化剂以及离子交换分子筛等催化剂等,其中以 金属氧化物催化剂和贵金属催化剂应用最广泛。V205和贵金属造价昂贵,且使用寿命短,这样就使得 SCR 法脱硝成本太高,对于很多国家和地区难以承受,使该技术进一步推广受到限制。因此,寻找廉价、高效的催化剂成为国内外学者的研究热点之一。 表1-4干法脱硝技术159-691 技术 脱硝效率 温度范围 特点 选择性催化还原法 >80% 300~420℃ 投资较高,催化剂昂 贵,需要在尾气后布 置烟气再热,改造受到空间限制 选择性非催化还原法 <60% 950~1100℃ 温度窗口窄,适合锅炉改造,投资适中 此外, SCR 技术还存在氨量的控制误差而造成的二次污染,不仅会使脱硝效率降低,而且会污染环境。此外,由于 SCR 技术采用腐蚀性很强的液氨或氨水,对管路设备的要求很高,在一定程度上进一步增加了该技术的应用成本。 表1-5湿法脱硝技术122,70 技术 技术特点 主要缺点 臭氧氧化吸收 把臭氧和烟气混合,使 NO氧化,然后用水溶液加以吸收 臭氧要用高电压制取,耗电量大,费用高 ClO2气相氧化吸收还原 用 ClOz将烟气中的NO氧化 成NO2, 然后用 NaSO 水溶液吸收,使NO,还原成Nz 容易对设备造成强腐蚀,氧化 剂的回收、吸收烟气后溶液水分的处理等较为困难 吸收还原 将 NO,吸收至液相, 再通过还原反应将其转化为N2 NO的氧化度对吸收效果影响很大 液相络合 采用铁-EDTA配合物将 NO吸收固定,然后用 SO将NO 还原成N 配位剂的损失造成运行成本偏高 表1-5为几种典型湿法烟气脱硝技术的对比。湿法脱硝技术包括臭氧氧化吸收法、ClOz气相氧化吸收还原、吸收还原、液相络合等技术,与干法脱硝技术 相比,主要缺点是装置复杂且庞大;排水要处理,内衬材料腐蚀,副产品处理较难,电耗大。湿法脱硝技术实施方法有两种::一种是利用燃煤锅炉已装有的烟气洗涤脱硫装置,只要对脱硫装置进行适当改造,或调整运行条件就可以将烟气中的 NO,在洗涤过程中除去;另一类是单纯的湿法洗涤脱硝,将烟气中的 NO 氧化为 NOz后用水吸收。湿法脱硝技术虽然脱硝效率较高,但系统复杂,而且用水量大并有水污染,因此在燃煤锅炉上很少被采用,而且该技术大多处于试验阶段,距离工业应用还有一定距离。 通过上文可知传统的脱硝技术或者效率较低,或者代价太高,广泛的工业应用均受到一定的限制。因此,研究一种脱硝效率高、经济性好的脱硝技术成为目前国内外学者的关注热点。于是直接催化还原氮氧化物技术进入人们视野,收到广泛关注。 1.3.2铁催化还原氮氧化物技术 氮氧化物直接分解为氮气和氧气,既简单又无二次污染,但氮氧化物直接分解在低温时受到热力学限制,反应十分缓慢,于是,寻找一种适合技术、经济要求的催化剂成为氮氧化物直接分解的关键,一旦有所突破,氨氧化物直接分解技术将有很大的市场潜力和应用前景。 铁在元素周期表中位于第Ⅷ,属于过渡元素,化学性质活泼,具有较强的还原性,而且铁在地球上储量丰富,成本较低,所以铁作为氮氧化物催化剂受到了国内外学者的关注。 1.3.2.1铁催化还原氮氧化物的原理 早在90年代初期, Allen 和 Hayhurst 等173,88]研究人员发现铁可以直接催化还原 NO 为 N2, 并进行了比较深入的研究并提出了下面的反应机理: 根据有关的化工热力学基础数据的计算表明,在700~900℃, NO 浓度为500ppm 以下, Fe 被氧化的产物完全可能是 Fe203, 即式(1-2)。然而,到目前为止,对式(1-2)中 Fe 被 NO氧化的产物究竟是 Fe203还是 Feg04或 FeO 尚不 十分清楚。一般认为, Fe 在 700~900℃的空气中被氧化时,Fe表面(从内向外)将依次形成 FeO、Fe203、Fe04, 其中 FeO 最靠近 Fe 表面, 是最先形成的物质,因而将起到决定作用。Hayhurst 等7据此又推断反应式(1-3): 铁在催化还原 NO的过程中,铁演变为氧化物,往往伴随着体积的变化。同时,在Fe 反复被氧化的过程中,铁或其氧化物通常会形成多孔的蓬松状态,对气体的表面吸附作用明显, NO 参与铁或其氧化物的反应,最终决定反应产物的形态。因此金属铁的表面不一定就是 FeO, FeO 也并非确切地就是决定铁的氧化过程的主导形态。因此,按反应式(1-3)的反应机理得出的结论尚需进一步的研究。所以,本文先采用 Fe,O,表示铁被氧化生成的产物,反应式即为: 铁催化还原氮氧化物技术主要要到反应氛围、反应温度、铁的用量以及 NO浓度等因素的影响。 1.3.2.2铁催化还原氮氧化物的研究现状 (1)温度的影响 温度对 Fe 及其氧化物的形态有重要影响。一方面,铁原子结构在910℃以上和以下的温度内是不一样的,从而可能会影响到催化结果。在不同的温度范围内,铁氧化后的产物也不同,比如低于650℃时主要氧化物为 Fe0,750℃左右,Fe20g逐渐减少而 FeO 逐渐增加, 在高于850℃时铁的形态中 a-Fe 和 Fe;C是主要的。另一方面,温度可以提高化学反应速率,同时也可以提高催化剂的活性,从而可以在一定程度上增加铁对 NO 的催化还原效果。周浩生等72)在通过固定床反应器研究铁对 NO 的催化还原效果,结果表明,300℃时, 铁对 NO的脱除效率为45%左右,温度升高到400℃时 NO 的脱除效率升高到55%左右,900℃时 NO脱除效率达到65%,但周浩生并没有详细检测在不同温度时铁的氧化物的形态、组分及表面微观结构的变化特点以及深入分析它们的催化反应机理。 (2)惰性氛围的研究 A.N.Hayhurst 等!73-75)通过实验和理论分析深入研究了 Fe 对 NO 的催化还原机理,得到很多结论。A.N.Hayhurst 等通过流化床实验台详细研究了 Fe 与氮氧化物(NO、N20)之间的化学反应,实验用铁粉通过石英砂负载(将1~5g的铁粉均匀掺混在 2kg 石英砂中)送入反应器中,实验结果证明铁的氧化物与氮氧化物基本不反应,但是铁粉可以取得对对氧化物80%以上的还原效率。 同时, A.N.Hayhurst 详细研究了反应温度、铁粉粒径的大小、铁粉加入量等因素对反应的影响。通过 SEM(电子扫描显微镜)研究 Fe分别于 NO和N20反应后产物的不同,结果表明与 NO 反应后 Fe 表面形成多孔、海绵状氧化层,而Fe与 NzO 反应后表面形成光滑、连续、无孔的氧化层。Fe 反应产物表面特征的不同很好的解释了 Fe对 NzO的较低还原率,而 Fe 与 NO 反应后表面形成的多孔产物则不会阻碍 Fe 的进一步氧化。A.N.Hayhurst 研究得出 Fe 与 NO反应后产物为 Fe03, 与N2O反应后产物为FeO。 Lissianski 等53,54]研究不同金属添加剂对再燃脱硝的影响,由 300kw 锅炉、采样器、烟气分析仪等组成。 Lissanski 将适量 Na、K、Ca 等金属添加剂加入再燃区进行实验。 Lissanski 的实验结果,表明在再燃燃料中添加入适量的 Na、K、Ca 添加剂后能够提高 NO 脱除效率5%-10%,约为70%-75%。Lissanski 进一步将 Fe 添加入再燃燃料,证明Fe 相比 Na、 K、Ca等金属可以更好的促进再燃脱硝,脱硝效率可达85%。 B.Gradon 等[76]在固定床反应器上研究铁球对 NO 的催化还原效果,铁球直径为100mm,反应氛围中 NO 浓度为 1100ppm,结果取得了约65%的脱硝效率。 (3)还原性氛围研究 铁催化还原氮氧化物后被氧化,在铁表面生成一层氧化物薄膜,阻碍了铁与氨氧化物的进一步接触,从而使氮氧化物不能够持久的很好脱除,同时,反应过程中也会消耗大量铁,使得反应过程中不能够保证充足的铁,所以研究人员就开始研究一种可以使铁循环作用的办法。 CO 是煤燃烧过程中碳不完全燃烧生成的一种气体,具有很强的还原性,于是很多学者研究 CO 形成的还原性氛围中铁对NO 的脱除机理。 在 CO氛围中,铁催化还原氮氧化物过程中存在以下反应: 铁通过反应(1-4)催化还原 NO 生成铁的氧化物和 N2, CO通过反应(1-5)与铁的氧化物反应重新生成铁,使铁能够循环与 NO 反应,提高NO的脱除效率。如图 1-1, CO 和NO 在反应界面的反应图。国内外很多学者对还原氛围中铁催化还原氮氧化物进行了深入研究,取得很多成果。 图1-1还原性气氛中铁界面存在的反应 A.N.Hayhurst7进一步研究铁粉在 CO 氛围中对NO 的催化还原。CO 是一种强还原性气体,几乎所有的燃烧状态下均会生成。将适量 CO混合NO或N2O,从而可以还原 Fe 和氨氧化物反应生成的铁的氧化物,重新产生Fe,进而可以保证Fe 持续的还原 NO 或 NO。于是,反应器内进行如下过程:化学反应式在 Fe 与NzO 反应的第一个阶段, FeO 是铁被 N2O 氧化后的主要产物,同时证明 Fe 与NzO 的反应速度大大落后于 Fe 和 NO的反应速度,且随着 Fe 表面氧化层的增加反应速度反应速度受到很大的阻碍。通过电镜观察反应后 Fe 表面形态, 发现Fe与 NO、N20反应后有很大不同:与N2O反应后 Fe 表面形成一层相对光滑的氧化层,而与 NO 反应后 Fe形成多孔、海绵状粒子。 张春林等177-79在实验室规模流化床反应台上,模拟流化床燃烧石油焦的气氛,研究Fe 对氨氧化物排放的影响,同时考察了 CO、石油焦焦炭、石灰石等对 Fe与氮氧化物之间的多相反应的影响,结果表明: Fe对 NO有很强的还原原用,在反应的初始阶段, Fe 对 NO的还原率接近100%,随着反应的进行, Fe 在 NO的氧化作用下转变成 Fe 的氧化物, Fe 对 NO 的还原能力逐渐减弱, NO 的转化率逐渐降低;同时得出 Fe 添加量与 Fe 对 NO 的作用时间成正比,反应中添加的 Fe 越多,对 NO 还原的影响越持久;张春林同时得出在流化床内 Fe 在氧化过程中表面形成的氧化物并不会阻碍 Fe 对 NO 的还原能力, 与 Hayhurst等的研究成果一致,同时张春林分析认为 Fe 与 NO 反应的过程中,生成的氧化物呈现出一种类似海绵状--孔结构很发达的多孔介质,反应气体能够通过这些孔扩散到达没有反应的金属表面。 周浩生、陆继东等1801应用热综合分析仪研究了在还原性气氛下 Fe 及其氧化物对 N2O 的催化作用。研究发现铁氧化物对氮氧化物的催化分解能力相当弱,而Fe 可以高效地降低 N2O分解的初始温度和提高N2O向N2的转化率。TG/DSC曲线表明在 Fe 与 N20反应过程中 CO的作用表现为通过与N2O在反应表面的竞争吸附使铁氧化物还原为金属铁, X射线衍射证明 Fe 与 NzO反应后的氧化物为Fez03;扫描电镜对反应后 Fe 表面物理形态研究发现,在 CO 作用下, Fe 的表面呈松散结构,,可以保证Fe对氮氧化物反应的连续。 周浩生等!72)进一步在固定床反应器上,采用固定床反应器研究了 CO 作用下铁对 NO 的催化还原实验。证明 CO 作用下 Fe 可以高效地催化还原 NO, 950℃时, NO 转化效率约为70%。 Fe、NO 和 CO系统中,反应后的表面呈现多孔的特点,促使 NO 浓度的持续降低。其分析认为,在高温条件下 NO 在铁的氧化物上的吸附能力比 CO强, Fe、NO、CO反应过程中反应界面由 Fe、 NO 或铁氧化物、CO中反应速率快慢决定。 反应(1-4)和反应(1-5)叠加,净反应如下: 通过反应(1-6)给我们造成一种印象:还原性气氛中铁催化还原 NO 起到根本性作用是 CO, 而铁的作用没用显示出来,于是很多学者对 CO单独催化还原 NO 进行了研究。周浩生等!在固固床反应器上研究 CO 对 NO还原实验发现,NO 脱除效率随温度的升高而增加,在900℃时取得了约45%的脱硝效率,同时,CO浓度略有下降。赵宗彬1821等在流化床实验台上研究了单纯CO对 NO的还原,得到 CO 与 NO 在400℃-900℃的温度范围内反应并不反应,与周浩生的研究结论不同。 (4)氧化性气氛研究 氧气是烟气的主要成分,具有很强的氧化性,很多催化剂都会受被氧气氧化,导致催化剂失活。所以研究铁在氧化性氛围中对 NO 的催化还原机理,对于铁催化还原技术的发展有重要的意义。 在氧化性氛围中,O和 NO 在铁表面进行如下反应: 在反应界面 NO 和Oz竞争与 Fe 作用,由于氧气的强氧化性,导致铁大量消耗,从而参与反应(1-4)的铁的量减少。图1-2为O和 NO在反应界面的反应图。B.Gradon 等176在固定床反应器上,以铁球做为实验样品研究氧化性气氛对铁催化还原的影响,研究发现氧气能够强烈的抑制铁催化还原氨氧化物的能力,且氧气含量越高对铁催化还原 NO 的抑制作用越强,反应温度850℃,氧气含量为0.5%时, 铁对 NO 的催化还原效率仅为20%左右,当氧气含量达到4.5%时,NO的脱除效率甚至接近0%,即铁完全与02反应。 图1-2氧化性气氛中铁界面存在的反应 (5)二氧化碳氛围研究 CO2是实际烟气中主要成分之一,,一般燃煤锅炉中 CO摩尔分数约为12%左右2,因此研究CO对Fe对NO催化还原效果的影响有十分重要的现实意义。B.Gradon 等76在固定床反应器上研究 CO2氛围对铁催化还原氮氧化物的影响,发现在750℃-1200℃范围内 CO2对铁催化还原氮氧化物的影响很小,相比惰性氛围中脱硝效率下降不超过 10%。 (6)模拟烟气氛围研究 我们研究铁催化还原氮氧化物技术目的是使该技术投入工业化应用,发挥该技术的优势,以弥补当前脱硝技术的不足。所以要进行实际烟气氛围中铁催化还原氮氧化物的研究,为该技术的工业化应用做好理论基础。实际烟烟中含有02、COz、CO等多种成分,这就导致了实际烟气气氛复杂,铁在实际烟气氛围中存在以下反应: NO、CO、02在反应在铁表面竞争反应,铁通过反应(1-4)催化还原NO,生成铁的氧化物,同时铁也通过反应(1-7)被氧气大量氧化,而 CO 通过反应(1-5)将生成的铁的氧化物还原, CO 也会通过反应(1-8)被氧化生成 CO2。上述反应中反应(1-4)、(1-5)对 NO 脱除有促进作用,而反应(1-7)、(1-8)对 NO 脱除有强烈的抑制作用,这些反应与各组分在烟气中浓度、反应温度有密切关系。 图1-3模拟烟气气氛中反应系统内存在的反应 1.4本课题的研究意义 铁催化还原氨氧化物技术具有效率高、无二次污染、经济性好等诸多优点,吸引被越来越多的学者进行研究。铁催化还原氮氧化物的研究热点是找到一种高效、经济性好的催化剂,催化剂问题一旦突破,该技术将会有很大的市场潜力和 应用前景,符合我国可持续发展的战略目标,符合国际发展形势,具有重大的研究价值。 前人对铁催化还原 NO 的研究中并没有详细检测不同温度时铁的氧化物的形态、组分以及表面微观结构的变化特点以及深入分析它们的催化还原机理。在NO 被铁催化还原的过程中,铁或其氧化物通常会形成多孔的蓬松状态而非致密结构,对气体的表面吸附作用明显,因而 NO、CO 等气体都可参与铁或氧化物的反应,竞争反应的结构将会决定产物的形态。因此,金属铁表面不一定就是FeO, FeO 也并非确切地就是决定铁的氧化过程的主导形态,因此按反应时(1-3)的反应机理得出的结论尚需进一步的研究。 同时,铁催化还原氮氧化物技术受到反应气氛和铁的用量等因素的影响。当前大多学者对铁催化还原技术的研究主要集中在惰性氛围、还原性氛围、氧化氛围和二氧化碳氛围等单一氛围中,对实际烟气氛围对该技术影响的研究较少,同时大多研究人员容易忽视掉铁的用量和 NO 浓度对该技术的影响。为了使铁催化还原氮氧化物技术更加系统,本课题将研究铁在模拟烟气氛围中铁对氮氧化物的催化还原机理。前人研究中大多采用铁粉或者铁球作为催化剂样品,铁粉在固定床反应器上势必造成 Fe 与氧化物接触面积有限,进而影响氮氧化物的脱除,同样铁球与氮氧化物只有在迎风面接触,接触面积有限,而且铁球内部基本不会参与反应,所以脱硝效率不能有进一步提高,也不能够定量化的研究铁的用量对催化还原氮氧化物影响,所以在固定床反应器上研究铁对氮氧化物的催化还原机理时,必须解决铁与氮氧化物接触面积有限的问题,作者反复对比各种铁样品,最终确定采用铁丝网,为了加大接触面积,将铁丝网制成铁丝卷,从而可以最大程度的与氮氧化物反应,同时也方便定量化的研究铁的尺寸对脱硝效率的影响。 1.5本课题的研究内容 本课题采用实验的方法,研究在惰性、还原性、氧化性、COz以及模拟烟气氛围中铁催化还原氮氧化物机理,并且定量的研究铁的用量、进口 NO 浓度与NO,脱除效率之间的关系,然后通过扫描电镜(SEM)技术分析在上述反应氛围反应后铁样品的表面微观结构,研究反应后铁的微观结构与相应氛围中铁催化还原 NO 规律的关系,通过X射线衍射(XRD)技术分析化学组分的变化。本课 题实验台主要包括固定床反应器、烟气分析仪、分析电子天平以及各种气体钢瓶等。主要从以下几个方面展开研究: 1)进行在惰性氛围下铁对氮氧化物的催化还原实验,研究铁催还还原氮氧化物的基本机理。 (2)在惰性氛围中研究不同铁尺寸与脱硝效率之间的关系,找到实验条件下最佳铁的用量。 (3)在惰性氛围中研究进口 NO 浓度对铁催化还原氮氧化物效果的影响规律。 (4)进行Fe 在还原、氧化以及 CO2氛围中对氮氧化物的催化还原实验,研究不同氛围中铁催化还原氮氧化物的机理,为在模拟烟气中铁催化还原氮氧化物的研究奠定理论基础。 (5) 采用模拟烟气代替实际烟气,研究 Fe 在不同模拟烟气中对氮氧化物的催化还原。 (6) 对反应后实验样品进行扫描电镜(ESM)和X射线衍射测试,研究反应后Fe催化剂的表面微观形态和化学成分的变化, 通过上述实验研究,证明 Fe 对氮氧化物有很好的催化还原作用,找到该技术的主要影响因素,,;为Fe 催化脱销技术的实际应用奠定理论基础。 1.6本章小结 本章给出了课题的提出背景,介绍了煤燃烧过程中氮氧化物的生成和转化机制,综述了目前比较成熟的氮氧化物控制技术,在此基础上提出了课题的研究方法、目的以及研究的主要内容。 第二章铁在不同氛围下对 NO 催化还原特性的实验研究 本课题采用实验的方法,研究铁在惰性、还原、氧化、CO2和模拟烟气氛围中对 NO 的催化还原效果。首先,实验铁在惰性氛围中催化还原 NO的效果,通过对铁样品尺寸、初始 NO 浓度、温度等因素的实验研究,得到铁催化还原 NO的基本规律;然后采用同样地实验方法,依次进行还原、氧化以及 CO2氛围中铁对NO 的催化还原实验,得到铁在上述单一氛围中催化还原 NO 的基本规律;最后,考虑实际的烟气氛围,综合上述实验的几种氛围,进行在模拟烟气氛围中铁对 NO 催化还原的实验,得到模拟烟气氛围中铁催化化原NO 的基本规律。 2.1实验系统 图2-1为本实验采用的实验装置,主要由气源、连接管线、流量控制装置、反应部分和烟气分析仪等五部分组成。实验在一个陶瓷管反应器中以氮气为基础的 NO 体积浓度在0.05%-0.1%的模拟烟气进行。陶瓷管内径2.5cm, 由程序控温的电加热炉加热。加热段长度为 30cm, 烟气流量为 1.5L/min。在实验中,使用了几组不同长、宽尺寸的铁丝卷,铁丝卷网孔的大小为 6mm×6mm, 铁丝直径0.5mm。铁丝网首先卷成直径略小于陶瓷管内径的卷,然后水平放在加热段的中央。实验温度为300℃~1200℃。对 CO, CO2和0等不同气体对铁脱硝效果的影响特性进行了测试。出口烟气的变化通过一个在线气体分析仪(型号:ECOM-J2KN,德国产)监测。主要实验部分如下: (1) 气源——由浓度为3%的 NO、浓度为 9.9%的 CO、高纯 CO2、高纯02、高纯N组成。各种气体的规格如表2-1。 (2))流量控制装置——由不同量程的玻璃转子流量计组成,通过控制各种气体的不同流量实现不同的反应气氛,同时控制混合气体总流量。 (3)连接管线—-选择聚四氟乙烯管,其中进气管为外径6mm 的聚四氟乙烯管进气,反应器出气管为10mm 的聚四氟乙烯管。选择聚四氟乙烯管是因为其具有良好的耐化学腐蚀和耐候性,具有较长的使用寿命。 6铁丝卷 7烟气分析仪 (a) 实验装置示意图 (b)实验装置实物图片 图2-1实验装置 (4)反应部分—-—主要是由管式翻盖炉和刚玉管组成,管式翻盖炉能够按照设定好的程序进行升温,加热段长度约为300mm,最高可升温至1100℃;刚玉管总长为1200mm, 内径为2..4~2.28cm,可以加热至1500℃以上。 (5)烟气分析仪——为实验的关键部分,采用德国RBR公司生产的ECOM-J2KN便携式烟气分析仪,此分析仪通过电化学原理分析烟气成分, NO 测量浓度范围0~4000ppm, 精度为±10ppm, 分辨率可达 1ppm, 还能够同时精确的检测出OCO、COz等烟气的含量,是国际上比较权威烟气分析仪。各种仪器的具体型号 规格如表2-2。 表2-1气体规格表 试剂 规格 厂家 NO 浓度3%,容量8L 上海化学工业区浦江特种气体有限公司 CO 浓度9.9%,容量8L CO2 99.999%,容量40L 02 99.999%,容量40L N2 99.999%, 容量40L 上海成功气体工业有限公司 表2-2实验仪器型号表 名称 规格 厂家/材料 烟气分析仪 ECOM-J2KN 德国RBR公司 管式翻盖炉 HTL1100-80 上海皓越仪器设备有限公司 分析电子天平 FA1004 上海良平仪器仪表公司 玻璃转子流量计 LZB-4WB, 流量 0.3~3L/min 余姚市银环流量仪表有限公司 LZB-2, 流量 6~60ml/min LZB-3WB, 流量60~600ml/min LZB-3, 流量 0.1~1ml/min 刚玉管 外径22mm, 长1200mm 连接管 外径6mm 四氟乙烯 外径10mm 四氟乙烯 2.2实验方法 2.2.1铁样品的选择 铁样品的选择对于实验结果有着重要影响。国内外一些学者采用铁粉进行Fe 对 NO 还原的一些机理性研究: A.N.Hayhurst 等!74对 CO 作用下 Fe对 NO催化还原的实验动力学研究,采用的是铁粉,因为其采用的是流化床反应器,铁粉 在反应器中可以充分的与模拟烟气反应;;而周浩生等172]采用固定床反应器研究铁催化还原氮氧化物的性能,铁粉堆放在反应器内,造成铁粉和氮氧化物不能充分反应,影响了脱硝效率。B.Gradon等176]以直径为 10mm 的铁球通过固定床反应器对 Fe 对 NO 脱除效果进行研究,也使得铁样品与氮氧化物的接触面积有限,参与反应的铁很少,造成铁催化还原氮氧化物的效率不太理想。所以,实验过程中要尽量使混合烟气与铁充分接触,同时也应保证加入的铁最大程度参与反应。与铁粉相比,相同质量的铁丝网表面积大大增加,从而可以与混合烟气充分反应,可以比较真实的实验 Fe 对 NO 脱除效果,进而比较科学的得出 Fe 对 NO 的催化还原机理。本实验采用铁丝网的单个网格大小为6×6mm, 铁丝直径0.5mm。 Fe采用铁丝网,铁丝网为长×宽=80~160×40~80mm 的矩形网,沿其长边卷成卷,其最大外径小于陶瓷管的内径,水平置于水平式陶瓷管反应器的加热段的中间位置。铁丝网卷以及铁丝卷的图片如图2-2。 图2-2实验样品 2.2.2实验过程 本课题模拟烟气配比通过控制其流量来实现,模拟烟气经过转子流量计后进入刚玉管,与铁丝卷接触反应,铁丝卷置于刚玉管内(位于加热段中部)。每次实验前必须要检查实验台中接管线、接头是否漏气,必须保证气密性良好;电阻炉程序升温之前先通过 N2 吹扫整个实验管路,打开烟气分析仪,出口气体中氧气浓度为0%时,停止吹扫,吹扫过程约15分钟;然后开启电阻炉,进入程序升 温阶段,升温过程中要持续通入N2,维持反应器内的惰性氛围,反应器到达实验温度后停止升温,按照己计算好气体流量配比通入气体,通气顺序依次为 CO、CO2、NO、02,顺序不可颠倒,混合气体流量为 1.5L/min, 混合气体中各组分气体经一段约两米的管路混合均匀后,进入刚玉管与铁丝卷发生反应,按照实验计划完成各个工况的实验,反应后烟气中 NO、CO、O2、COz等成分由 ECOM-J2KN烟气分析仪进行检测,实验结束后,电阻炉按照设定程序降温,同时关闭气体,气体关闭顺序与通气顺序相反,为了保证反应后铁样品的可靠性,整个降温过程中要持续通入N2。为了保证实验结果的准确性,烟气分析仪数值稳定 5-10分钟方读数。本课题将进行不同氛围、不同进口 NO 浓度、不同温度以及不同铁丝卷尺寸下,铁对 NO 的催化还原实验, 为 Fe催化还原 NO 技术的应用做好充分的实验基础。 定义流经时间由于采用铁丝网固定在反应管中,气体瞬间流过铁丝网表面反应时间极短,故计算模拟烟气与 Fe 的反应时间十分困难, i而采用流经铁丝卷的时间可以避免微观上求解与 Fe反应时间的困难,同时流经时间也可以间接的表示铁丝卷的用量。所以流经时间不仅仅是一个整体上模拟烟气与 Fe 的反应时间,而且也反映了 Fe 的用量。实验中使用的刚玉管直径为22.8mm, 铁丝网样品卷成的铁丝卷长度为120mm、80mm、40mm,模拟烟气总流量为 1.51/min,这样就可:以求出模拟烟气流经铁丝卷的流经时间时间分别为 0.189063168、0.130583808和0.065291904。 本文定义 NO 脱除效率为,被铁催化还原的 NO 量与进入反应器的 NO 量之比,定义式为: 式中,, n——NO脱除效率,% Cr——反应后混合气体中 NO 浓度, ppm Cz——反应前混合烟气中 NO 浓度, ppm 2.3 Fe 催化还原 NO实验结果分析与讨论 实验采用铁丝网网格为6mm×6mm, 铁丝直径为0.5mm, 尺寸为:长度× 宽=160~80mm×120~80mm 的矩形网,沿其长边卷成铁丝卷,其最大外径小于刚玉管内径,水平置于加热段中间位置。为了方便,我们规定由160mm×80mm 的矩形铁丝网卷成的铁丝卷为铁丝卷一,由 160mm×40mm 铁丝网卷成的铁丝卷为铁丝卷二,由160mm×120mm 的矩形铁丝卷卷成的铁丝卷为铁丝卷三,由80mm×80mm 的矩丝铁丝网卷成的铁丝卷为铁丝卷四。表2-3为实验铁丝卷参数。 表2-3铁丝卷参数 铁丝网尺寸mm) 质量(g) 表面积 (m²) 流经时间(S) 铁丝卷- 160×80 4.6876 0.0061544 0.130583808 0.065291904 0.0035796 铁丝卷二 160×40 2.7987 铁丝卷三 160×120 7.8029 0.0096712 0.189063168 铁丝卷四 80×80 2.8984 0.003140 0.130583808 惰性氛围中,铁催化还原NO 主要反应为: 该反应受到反应温度、铁的用量以及 NO 浓度等因素的影响,本部分将对上述因素对铁催化还原 NO 的影响展开研究。 2.3.1不同温度时铁丝卷对 NO 的催化还原效果 图2-3为铁丝卷一对 NO 催化还原效果影响的曲线。从图2-3中可知,铁对NO 的催化还原效率随温度的升高逐渐增加,温度和 NO 脱除效率的T-n曲线表明,脱硝效率随着温度升高明显分为三个阶段:①段温阶段(300℃~500℃),Fe 对 NO的催化还原效率维持在35%~42.2%较低的范围内;②中温阶段(500℃~700℃), Fe 对 NO 的脱除效率随着温度升高急剧从42.2%增加到99%;③高温阶段(700℃~1050℃), NO 的脱除效率随温度升高变化很小,基本恒定在99%以上的一个高效率。 图2-3铁丝卷一对 NO 的催化还原效果 在惰性氛围中,铁催化还原 NO 主要通过反应(2-2)进行,而温度对化学反应的影响很强烈:温度可以提高化学反应速率,同时也可以提高催化剂的活性。温度低时,一方面化学反应速率较慢,另一方面铁的活性也不高,导致铁在500℃以下时对 NO 的催化还原效率很低;随着温度的升高,反应(2-2)速率逐渐增强,同时铁的活性逐渐增加,所以在温度在500℃-700℃铁对 NO 的催化还原效率逐渐增加;在700℃以上时,作者认为反应(2-2)的反应速率和铁的催化能力已经足以完全脱除掉反应气氛中的 NO,所以铁脱除 NO 的效率维持在接近100%的高效率。 A.N.Hayhurst 等[73-75]通过流化床实验台详细研究了 Fe 与氮氧化物(NO、NzO)之间的化学反应,实验结果表明铁粉可以取得对氮氧化物80%以上的还原效率。 B.Gradon 等176在固定床反应器上研究铁球对 NO 的催化还原效果,铁球直径为 100mm, 反应氛围中 NO浓度为 1100ppm, 结果取得了约65%的脱硝效率。本课题采用铁丝卷催化还原 NO 可取的高达100%的脱硝效率,效果均优于前人所进行实验。 2.3.2铁丝卷尺寸对NO 催化还原效果的影响 图2-4给出了铁丝卷二对 NO 脱除效果的影响曲线。从图中看出 Fe 对 NO催化还原效率随温度的变化曲线,与铁丝卷一相类似, NO 脱除效率随温度升高也可分成三个阶段:①低温阶段(300℃~600℃), Fe 对 NO 的脱除效率维持在 一个较低的水平,约37%~46.4%;;②中温阶段(600℃~850℃), Fe 对 NO的催化还原效率随温度升高较快的从46.4%增加到88.8%;③高温阶段(850℃~1100℃),Fe 对 NO 的脱除效率随温度有较小幅度的升高,从88.8%升高至95.8%,并最终基本恒定在95%左右。 图2-4铁丝卷二对 NO 的催化还原效果 图2-5为铁丝卷一与铁丝卷二对 NO 催化还原效果的对比。铁丝卷一长度为80mm, 铁丝卷二长度为40mm,所以导致混合气流经铁丝卷时间的不同,混合气流经铁丝卷一的时间为 0.1306S, 混合气流经铁丝卷二时间为 0.0653S; 同时两个铁丝卷在刚玉管截面积上的表面积相同。图5为两条曲线 NO脱除效率的曲线对比,在温度较低的阶段两条曲线基本重合,均稳定在较低的效率,约35%~45%;随后随着温度上升两个不同尺寸铁丝卷对 NO 脱除效率出现明显不同,铁丝卷一对 NO 催化还原效率随温度升高迅速的增加到99%,而铁丝卷二对NO 催化还原效率则相对平缓的升高到90%以上,同时图2-5表明,两种铁丝卷对 NO催化还原效率达到90%以上的温度有明显差距,铁丝卷一在稍高于650℃较低温度下就已达到90%,而铁丝卷二在温度略高于850℃时才达到90%,二者温度相差约200℃;在温度较高的阶段,两个铁丝卷对 NO 催化还原均维持在较高的效率,相比铁丝卷二的95%,铁丝卷一更是高达99%以上。通过铁丝卷一和铁丝卷二对 NO 催化还原效果的对比可以得出结论:在刚玉管横截面铁丝卷表面积相同的情况下,铁丝卷长度越长,即混合气流经时间越长,铁丝卷对 NO 的催化还原效果越好。 图2-5铁丝卷一与铁丝卷二对 NO 催化还原效果的比较 图2-6铁丝卷三对 NO 的催化还原效果 图2-6为铁丝卷三对 NO 催化还原效果影响曲线。铁丝卷三对 NO 脱除效率随温度变化的结果,与铁丝网一相类似, NO 脱除效率随温度升高也可相应的分成三个阶段::①低温阶段(300℃~500℃), NO 脱除效率较低,约30%~35%;②中温阶段(500℃~750℃), 铁丝卷对 NO 的脱除效率比较快的升高,在750℃可达90%;③高温阶段(750℃~1100℃), NO 脱除效率维持在较高水平,随温度变化较小,最终可达95%以上。 图2-7为铁丝卷一合铁丝卷三对 NO 催化还原效果的对比,混合烟气流经铁 丝卷一的时间为 0.1306S, 流经铁丝卷二的时间为 0.1891S。从图中可看出,铁丝卷一和铁丝卷二的脱硝效率和出口 NO 浓度曲线基本重合,均在650℃时 NO催化还原效率达到90%以上,最高 NO 脱除效率都可达到99%以上。两条曲线的对比结果表明,在模拟烟气流量为 1.5L/min, NO 浓度为 500ppm 的条件下,80mm 的铁丝卷长度已经能够达到很高的脱硝效果,长度再增加对 NO 脱除效果的影响极其微小,即80mm铁丝卷的流经时间已经充分长;从图5中看出,铁丝卷一对 NO 的催化还原效果明显优于铁丝卷二对 NO 的脱除效果,表明铁丝卷长度低于80mm 会大大影响 NO 的还原。综上所述,在所研究的实验条件下,最佳的铁丝卷长度为80mm,即铁丝卷一对 NO 催化还原效果最佳,图3-8为铁丝卷二、三 NO 脱除效率的比较。 图2-7铁丝卷一与铁丝卷三对 NO 催化还原效果的比较 图2-8为铁丝卷一、二、三对 NO 催化还原效率的比较结果,三个铁丝卷在刚玉管截面积上的铁丝表面积相同,但长度不同,即混合气的流经时间不同,从图中分析出铁丝卷一、二对 NO 脱除效果明显优于铁丝卷三,铁丝卷一和铁丝卷二 NO脱除效率基本相同,但铁丝卷一铁丝网用量要少于铁丝卷二,所以上述三种尺寸铁丝卷相比铁丝卷一为最佳。 图2-8铁丝卷一、二、三对NO 催化还原效果的比较 图2-9铁丝卷四对 NO 的催化还原效果 图2-9为铁丝卷四对 NO 催化还原效果的影响结果。实验从500℃开始,低温阶段铁丝卷四对 NO 脱除效果无实验数据,但根据铁丝卷一、二、三的实验结果可推测,铁丝卷卷在500℃以下时对 NO 脱除效率与其他三种趋势一致,约为40%以下;从图2-9铁丝卷四对 NO 脱除效率影响结果可知,在500℃以上铁丝卷四对 NO 脱除效率可分成两个阶段:中温阶段(500℃~850℃),铁丝卷四对NO 脱除效率随温度升高到90%;高温高段(850℃~1050℃), NO 脱除效率处于90%以上的较高水平,随温度有微小上升,最终可达95%。 铁丝卷一是由160mm×80mm 的铁丝网沿其长边卷成,铁丝卷四是由80mm ×80mm 铁丝网沿一边卷成,所以两个铁丝卷长度均为80mm, 但刚玉管截面积上的铁丝卷表面积铁丝卷一为铁丝卷四的两倍。 图2-10铁丝卷一与铁丝卷四对 NO 催化还原效果的对比。结果表明,温度高于500℃后,铁丝卷一对 NO 的脱除效率迅速的升高,在600℃时就达到 90%,最高效率可达99%以上;而铁丝卷四对 NO 的还原效率以相对较低的速度升高,并在650℃左右 NO 脱除效率达到85%, 在650℃~825℃间 NO 脱除效率缓慢的上升到90%, NO脱除效率最高可达95%。所以铁丝卷一对 NO 的脱除效果优于铁丝卷四,于是可得出结论:混合烟气在流经铁丝卷时间相同的情况下,刚玉管截面积铁丝表面积越大 NO 脱除效果越好。 图2-10铁丝卷一与铁丝卷四对 NO脱除效果的比较 图2-11为四种不同尺寸的铁丝卷对 NO 催化还原效果对比。从效率图中看出,铁丝卷二对 NO 脱除效果明显比其他三个铁丝卷差,说明流经时间对 NO脱除效果的影响最为显著;铁丝卷三对 NO 脱除效果优于铁丝卷四,但比铁丝卷一相比差别不明显,表明刚玉管截面积上铁丝网表面积对 NO 脱除效果也具有较明显的影响。综合对比分析四种尺寸的铁丝卷,可得到铁丝卷一在设定的实验条件下对 NO 的脱除效果最佳,即可以以较小的Fe用量达到较好的 NO 脱除效果,所以后续实验均采用铁丝卷一。 图2-11不同尺寸铁丝卷对 NO 催化还原效果的比较 铁的量、铁与 NO 的接触面积对反应(2-2)也有重要影响,所以不同尺寸的铁丝卷对 NO 的催化还原呈现出图2-11的规律。反应氛围中,相同的温度和进口NO浓度下,铁的量越大、与 NO 的接触面积越大,消耗掉的 NO 越多。 2.3.3不同进口 NO 浓度对 Fe 催化还原 NO影响的实验研究 已通过实验验证 Fe 对 500ppm 浓度的 NO 具有很好的催化还原效果,且得出结论铁丝卷一(160mm×80mm)的效果最佳,所以采用铁丝卷一进行 Fe 在不同浓度 NO 中的脱硝规律, NO浓度范围 400ppm~1000ppm. 图2-12为升温条件下 Fe 对不同浓度 NO 催化还原效果的曲线。图2-12表明:无论进口 NO 浓度高低 NO 脱除效率总是随着温度上升而增加。对 NO 脱除效率与进口 NO 浓度紧密相关,通入的 NO 浓度越高脱硝效率越低,尤其是在低温阶段表现的更为明显,在550℃恒温阶段 400ppm 的 NO脱除效率可达69%,而当 NO 浓度上升到 1000ppm 时,NO 的脱除效率仅为 22.4%,二者相差达到47%以上,进口 NO 浓度为 400ppm 时在600℃便达到了90%的 NO脱除效率,而其他高浓度则需要较高的温度才能达到90%的 NO 还原效率。当温度升高到一定程度以后,进口 NO 浓度的影响逐渐减弱,在700℃时, Fe 对几个不同浓度 NO 的脱除效率均能达到95%以上。 图 2-12 Fe 对不同浓度 NO 催化还原效果的比较 铁催化还原 NO 之所以呈现这种规律可能与在不同温度时铁表面的氧化深度有关。温度较低时,一方面铁催化还原 NO的反应速度慢,反应在表面进行,这时候铁的量作用比较明显,量越多,表面积越大,铁和 NO 接触的多了,自然铁就能把更多的 NO 还原掉。当铁的量一定时,铁与 NO 直接接触的面积一定,NO 越多,则多出来的 NO 就不反应了。当温度升高时,铁被 NO 氧化的表面深度发生了变化,反应逐渐从铁的表面向铁的内部发展。而铁和 NO 在高温下反应时,铁的形态的变化,表面微观空隙结构的变化等可能对 NO 向铁或氧化铁内部扩散有积极影响,这样使得 NO 能够和更多地铁完成还原反应,从而使脱硝效率逐渐接近。 2.3.4铁在还原性气氛下对 NO 催化还原特性的研究 CO 是一种无色、无味、有毒气体,其与人体血红蛋白结合能力远远的与02与血红蛋白的结合能力,对人体有十分严重的危害,具有强烈的还原性。很早就有研究人员发现煤焦和煅烧石灰石在 CO 或 H氛围中能够有效的还原氮氧化物[84-86], Hayhurst 和 Allenn通过研究提出 CO 通过以下反应还原 NO: 周浩生等1721在固定床反应器上研究 CO 对 NO 还原实验发现, NO 脱除效率随温度的升高而增加,在900℃时取得了约45%的脱硝效率,同时, CO浓度略 有下降。Zhao831等在流化床实验台上研究了单纯 CO 对 NO的还原, 得到 CO与NO 在 400℃-900℃的温度范围内反应并不反应,与周浩生的研究结论不同。所以,本课题必须首先进行单纯的 CO 还原 NO的实验,以得到可靠的根据。 铁催化还原 NO 后生成铁的氧化物,一方面表面氧化层会阻止 NO 与未反应的铁接触,另一方面消耗掉部分铁,从而阻止铁对 NO 的持续、高效催化还原,影响 NO 脱除效果。为了使 Fe 可以循环的对 NO进行催化还原,必须对反应后的铁的氧化物进行。 CO 是煤燃烧过程中碳不完全燃烧生成的一种气体,具有很强的还原性,可以催化还原铁的氧化物重新生成金属铁,同时容易制备且比较经济,于是很多学者研究CO 形成的还原性氛围中铁对 NO 的脱除机理。 本课题使用混合气体,在固定床反应器中进行实验。混合气体 NO 浓度为500ppm, CO浓度范围 500ppm-1000ppm,用Nz配平。混合气体以 1.5L/min 的流速进入反应器,与铁丝卷反应,反应后 CO、NO等气体浓度通过德国ecom-J2KN烟气分析仪在线检测。首先,进行对照实验,进行单纯 CO 和 NO 的反应实验,确定 CO 对 NO 的还原效果;然后在 CO 浓度为 1000ppm 和 500ppm氛围中, 研究铁丝卷对 NO 的催化还原规律,分析 CO 对铁催化还原 NO 的影响。 图2-13CO 对 NO 的直接还原效果 图2-13为单纯的 CO 对 NO 的直接还原作用结果,其中进口 CO 和 NO 的浓度分别为1000ppm 和 500ppm。实验结果表明,单纯 CO 对 NO 的还原效率整体上随温度的上升而增加,但 NO 的脱除效率处在很低的阶段,即便在高温阶段CO对 NO的还原效率也低于 20%。脱硝效率介于周浩生取得的脱硝效率和赵宗 彬得到的脱硝效率。 铁在还原性氛围中催化还原NO 的实验中,铁样品采用铁丝卷一和铁丝卷二,混合气体中 NO 浓度为 500ppm, CO 的浓度为 500ppm 或 1000ppm, N2配平,气体流量为 1.5L/min。在上述条件下,实验两个铁丝卷在不同 CO的气氛下对NO 的催化还原效果,然后进行对比分析,得到 Fe 还原性气氛中催化还原NO的机理。 图2-14铁丝卷二在 500ppmCO 氛围中对 NO 的脱除效果 图2-14为铁丝卷二在 500ppm 浓度 CO 的氛围中对 NO 催化还原效果曲线。 从图中看出,整体上 Fe 对 NO 的催化还原效率随温度升高而增加。在400℃~500℃的范围内, NO 脱除效率基本稳定在46%左右;500℃~650℃温度范围内, NO 脱除效率随温度有较快的升高,650℃时达到72.4%的效率; NO 的脱除效率在650℃~700℃间有小幅下降,约为4%,然后效率随温度逐渐上升并在850℃达到90%,950℃以上时 NO 脱除效率维持在95%以上的高效率,最高可达到97%以上。 图2-15给出了混合气体流经刚玉管,与铁丝卷二反应后, CO浓度随温度的变化。从图中看出反应过程中 CO 浓度随温度升高波动较大,但明显低于初始浓度500ppm。 图2-15出口混合气体中CO 浓度随温度变化 图2-16为铁丝卷二在惰性和 500ppm 浓度 CO 氛围中对 NO 催化还原效果的对比结果。从图中对比结果表明,CO 加入后使 Fe对 NO 的脱除效果有一定幅度的提高,600℃时 NO 脱除效率提高幅度最大,可达22%;在850℃以内范围内提高幅度较为明显,而在850℃以上时, CO 的加入对 NO 脱除效率只有很小幅度提高。 图2-16 铁丝卷二在惰性和 CO 气氛中对 NO 还原效果的比较 图2-17为在 CO 浓度为 1000ppm 的氛围中铁丝二二对 NO 脱除效率影响。 从图中分析得出,Fe对 NO 脱除效率总体上是随温度的上升而升高的。400℃~500℃温度范围内 NO 脱除效率基本维持不变,约在45%左右;在500℃~750℃间 NO脱除效率随温度较快上升, 其中500℃~550℃间 Fe 对 NO 的脱除效率从45%迅 速的升高到61%,在550℃~700℃间Fe 对 NO 的脱除效率从61%增加到75%,在700℃~750℃间Fe对 NO 的脱除效率又有较快上升,从75%升高到90%;900℃以上时 Fe 对 NO 脱除效率维持在较高的水平,最终稳定在99%以上的高效率。 图2-17铁丝卷二二 1000ppmCO气氛中对 NO 的脱余效果 图2-18为铁丝卷二在 500ppm 和 1000ppm 浓度 CO 氛围中对 NO 脱除效果·的对比。铁丝卷在 1000ppmCO 氛围中 Fe 对 NO 脱除效率稍高于 CO 浓度为500ppm 的氛围,在650℃以上较为明显,表明 CO 浓度升高对有助于提高 Fe 对NO 的脱除效率。图 2-19为进口 CO 浓度分别为 500ppm 和 1000ppm 条件下出口CO 浓度对比,作者希望用较低进口 CO 浓度获得较高的 NO 脱除效率率出口CO 浓度也应该尽量低,最好低至 Oppm,从而降低对环境的污染。从图中可看出出口CO浓度随温度的变化不大,但出口 CO 浓度随着进口 CO浓度的升高而增加:进口CO浓度为 500ppm 时, 出口 CO浓度约为 30~120ppm, 进口CO浓度为 1000ppm 时出口 CO 浓度约为 800ppm。综合对比分析图2.18和图2-19可得出:①进口 CO浓度的越高, Fe 对 NO 的脱除效果越好,但 NO 脱除效率提高的幅度不大;②进口 CO浓度提高后出口 CO 浓度也会大幅度提高,进口 co浓度 1000ppm 时出口为800ppm,对环境造成很大的污染,所以不能为了提高Fe 对 NO 的脱除效率而单纯的增加进口 CO 的浓度。 图2-18铁丝卷二在 500ppm 和 1000ppm 氛围中对 NO脱除效果的比较 图2-19不同进口 CO 浓度下出口CO浓度随温度的变化 图2-20为铁丝卷二在惰性、500ppm 和1000ppm 的氛围中对 NO 脱除效果的对比。从图中可以看出,进口 CO 浓度为 500ppm 时 Fe 对 NO 脱除效率优于惰性氛围下的效率,进口CO 浓度为1000ppm 时 Fe 对 NO 脱除效率优于进口 CO浓度为 500ppm 的效率, 即 CO加入后 Fe 对 NO 的催化还原效果有一定改善,且进口 CO 浓度较高的情况下 Fe 对 NO 脱除效果越好。根据图6不同进口CO浓度下出口 CO 浓度的对比结果可知,出口 CO 浓度随进口 CO浓度的增加而增加,所以不能为了单纯的追求 CO 对 Fe 对 NO 的催化还原的促进作用而盲目的增加进口CO浓度,,以免造成 CO 污染对人产生危害。 图2-20铁丝卷二在CO浓度为 1000ppm500ppm 和惰性氛围中对 NO 脱除效果的比较在还原性氛围中, CO 和 NO 在铁表面竞争反应,化学反应式如下: 根据 CO 和 NO 的直接反应实验,可知反应(2-3)对 NO 脱除影响不大,反应(2-4)是 Fe 催化还原 NO 的主要反应过程, CO 通过反应(2-4)还原铁的氧化物,重新生成金属铁,从而可以进一步加强 Fe 对 NO 的催催还原, CO浓度越高, CO 还原的铁的氧化物的量越大, NO 脱除效果越好;另一方面, CO与NO在铁表面反应,必定会造成铁丝卷表面微观结构发生变化,可能由于反应反复进行在表面张力的作用下,使铁表面膨胀,可能会产生裂缝,从而增大了接触面积,也能够使 NO 能够进入铁内层,从而增加参与反应的铁的量,最终促进铁对 NO的催化还原。 图2-21为铁丝卷一在 1000ppmCO 氛围中对 NO 催化还原的结果。从图(a)中可看出,在1000ppm氛围中Fe对 NO的脱除效率明显的分成三个阶段:①400℃~500℃, NO 脱除效率相对较低且较稳定,约为52%;②500℃~600℃, Fe对 NO脱除效率迅速从 53.4%上升到 94.8%:(③600℃以上, Fe 对 NO 脱除效率已经高达95%,且随着温度有缓慢上升,最终 NO 脱除效率可达99%以上。 第二章铁在不同氛围下对 NO 催化还原特性的实验研究 图2-21铁丝卷一在1000ppmCO、惰性氛围中对 NO 的脱除效果的比较 图2-22为铁丝卷一在惰性和 1000ppmCO 氛围中对 NO脱除效果的对比。通过两条曲线对比发现,1000ppmCO加入后,铁丝卷一在温度较低的阶段对NO的脱除效率有较大幅度的升高,温度高于750℃以后 Fe 在两种氛围下对 NO 脱除效果基本相似,最高 NO脱除效率均可达到99%以上。 图2-22铁丝卷一在 1000ppmCO氛围中对 NO 脱除效果的比较 图2-23给出了铁丝卷一和铁丝卷二在 1000ppm 浓度 CO、惰性氛围下催化还原 NO 效果对比。通过对铁丝圈一、二在不同浓度 CO 氛围中对 NO 脱除效果的研究,证实 CO 对 Fe 对 NO 的催化还原有一定的促进作用,且混合气体中 CO的浓度越高这种促进作用越明显,但进口 CO 浓度增加出口 CO浓度也会相应增加,所以要找到一个合适的 CO 添加量既使对 Fe 对 NO 的催化作用得到提高, 又能使出口 CO浓度降低,后续研究可重点展开,同时进一步证明铁丝卷一催化还原NO效果明显优于铁丝卷二。 图2-23铁丝卷一和铁丝卷二在 1000ppm度度CO、惰性氛围下对 NO 脱除效果的比较 2.3.5铁在氧化性气氛下对 NO 催化还原特性的研究 氧气是烟气的主要成分,具有很强的氧化性,很多催化剂都会受被氧气氧化,导致催化剂失活,所以研究铁在氧化性氛围中对 NO 的催化还原机理,对于铁催化还原技术的发展有重要的意义。自然条件下,铁可缓慢氧化生成三氧化铁和其他一些铁的氧化物,如氧化亚铁等。在加热的条件下, Fe 可迅速地与Oz反应生成三氧化二铁或氧化亚铁等其他铁的氧化物。反应方程式如下: 4Fe+30,→2Fe,0,(2-5)2Fe+0,→2FeO(2-6) 于是, 02和 NO 在 Fe表面竞争反应,02的存在势必消耗掉部分Fe, 并在Fe 表面形成一层 Fe 的氧化物薄膜,进而阻碍 Fe 对 NO 的催化还原。反应氛围中存在以下反应: 本文通过实验的手段研究 Fe 在氧化氛围中对 NO 的催化还原机理。混合气 流量1.5L/min, NO浓度为 500ppm,02浓度为0.5%1%、2%、4%,采用铁丝卷一,研究O2以及混合气体中02浓度对 Fe 对 NO 催化还原的影响。 图2-24给出了550℃时不同浓度 O2对 Fe 对 NO 催化还原的影响结果,结果表明,0加入后对 Fe 对 NO 的脱除效果起到很强的抑制作用。从图中看出惰性氛围下Fe 对 NO 脱除效率约为62%左右;在混合气体中突然加入0.5%的02后,NO 的脱除效率猛然降至50%左右,相比惰性氛围中降幅达到12%;继续增加混合气体中02的浓度,含氧量为1%时 NO 脱除效率与含氧量0.5%时相近,含氧量增加至2%后 Fe 对 NO 的脱除效率约为46%,含氧量增加至4%时 Fe 对 NO的脱除效率降低至43%,相比惰性的氛围下降幅约为20% 图2-24 5:550℃时不同浓度的O对 Fe 催还还原 NO效果的影响 图2-25为650℃恒温下,不同02浓度对 Fe 对 NO 脱除效果的影响,从图中看出O加入对 NO 的脱除效果产生了极大抑制作用。在惰性氛围下 Fe 对NO 的催化还原效率可达91%;当混合气体中突然加入 0.5%02, Fe 对 NO 的脱除效率骤然下降至40%,相比惰性氛围下降幅度高达51%;继续增加混合气中O2含量,含氧量达到2%时, Fe 对NO的脱除效率降低至28%,然后随氧含量增加脱硝效率基本维持在28%左右,相比惰性氛围中 NO 脱除效率相差60%以上。 图2-25650℃时不同浓度Oz对铁 Fe 催化还原 NO效果的影响 图2-26给出了在550℃和650℃恒温条件下,不同含氧量对 Fe 对 NO 催化还原效果的对比。图中对比结果表明,两个温度下O2加入后对 NO 脱除效率都有强烈的抑制作用,在650℃时氧气对 NO 脱除的抑制作用明显大于在550℃时的抑制作用,说明温度可能是影响氧气抑制 Fe 对 NO 脱除效果关键因素之一。 图2-26550℃和650℃时不同含氧量对 Fe 催化还原 NO 效果的比较 在氧化氛围下, NO和02在 Fe表面发生竞争反应(2-2)、(2-7)上述两个反应反应强度会直接影响 Fe 对 NO 的催化还原,由图2-26得出温度升高更加有利于反应(2-6)的进行,所以在相同的含氧量情况下,650℃时 Fe催化还原 NO的效率劣于550℃时的效率。 图2-27为850℃下,不同的含氧量对 Fe 对 NO 催化还原效果的影响。从图 中看出混合气体中加入0.5%氧气后导致 NO 脱除效率骤然从惰性氛围中的94%下降至50%,下降幅度达到44%;混合气体中氧气含司增加到1%时, NO 脱除效率基本与含氧量0.5%时相同;继续增加混合气体中氧气含量,含氧量为2%时Fe 对 NO 的催化还原效率降至33%,含氧量4%时 NO 脱除效率降低至23%,相比惰性氛围时降低了70%以上。 图2-27850℃时不同浓度O对 NO 脱除效果的影响 B.Gradon 等176在固定床反应器上,以铁球做为实验样品研究氧化性气氛对铁催化还原的影响,研究发现氧气能够强烈的抑制铁催化还原氮氧化物的能力,且氧气含量越高对铁催化还原NO 的抑制作用越强,反应温度850℃,氧气含量为0.5%时,铁对 NO 的催化还原效率仅为20%左右,,当氧气含量达到4.5%时,NO 的脱除效率甚至接近0%,即铁完全与Oz反应。而作者在850℃,含氧量为0.5%时,取得了50%的脱硝效率,高于 B.Gradon 实验取得的20%。虽然作者与B.Gradon 在具体的脱硝效率有不同,但所得出的氧化氛围中铁催化还原 NO 的规律确是一致的,即氧气能大大降低铁催化还原 NO 的能力。 图2-28给出了550℃、650℃、850℃恒温条件下, Fe 对 NO 的催化还原效率随混合气体中氧气浓度变化的结果。从图中看出,氧气加入后,在550℃对NO 脱除效率的影响相对最小;在含氧量为0.5~3%范围内, 氧气在650℃对 NO脱除效果的抑制作用大于850℃的脱除效果,含氧量达到3%后,氧气在850℃对NO 脱除效果的抑制作用优于650℃的效果。 图2-28550℃、650℃、850℃时不同含氧量对 Fe 催化还原 NO 效果的比较 图2-29为1050℃下,不同浓度氧气加入对 Fe对 NO 脱除效果的影响结果。 从图中看出,混合气体中含氧量为0.5%时 Fe对 NO的脱除效率约为90%,相比Fe在惰性氛围中对 NO 脱除效率降低约8%,氧气的加入对 NO 脱除的抑制作用不明显;含氧量增加至1%时 Fe 对 NO的催化还原效率降低为78%,含氧量为2%时 Fe 对 NO 的脱除效率降低至61%,当混合气体中含氧量增加至 4%时 Fe对NO 的脱除效率降为32.6%,相比惰性氛围中对 NO 的脱除效率降低约65%。 图2-291050℃时不同浓度0z对 NO 脱除效果的影响 图2-30550℃、650℃、850℃、1050℃时不同含氧量对 Fe 对 NO 脱除效果的比较 图2-31不同含氧量对铁催化还原 NO 效果的比较 图2-30和图2-31分别以温度和含氧量为标准分析 Fe 在不同氧浓度的氛围中对 NO 的催化还原效果。图2-30为在550℃、650℃、850℃和1050℃下,混合气体中氧含量对 Fe 对 NO 催化还原影响作用的结果。从图中看出氧气加入后对 NO 脱除效果产生了很强的抑制作用,且随着混合气体中氧浓度的增加抑制作用越强烈。图2-31为以含氧量为标准,Fe在氧化氛围下对 NO 脱除效率随温度变化的结果。从图2-31中可得在相同02浓度下, Fe 对 NO 的催化还原效率先是随温度下降,在650℃一750℃间 NO 脱除效率降到最低,然后随温度的上升 NO脱除效率又开始增加,同时还可以看出含氧量越高温度对 NO 脱除效果的影响越 弱:含氧量为0.5%时,在1050℃和550℃下 Fe 对 NO 脱除效率相差达40%;含氧量1%时,在1050℃和 550℃下 Fe 对 NO 脱除效率相差约 28%;当含氧量为2%时, 在1050℃和550℃下 Fe 对 NO 的脱除效率相差约15%;在含氧量为4%时,550℃下Fe对NO的脱除效率甚至比1050℃下Fe对NO的脱除效率约高10%。 在氧化氛围中,铁被氧气大量氧化,,一方面使得参与反应的铁量减少,直接导致铁催化还原 NO 的量减少,另一方面铁被氧气大量氧化会在表面形成一定厚度的氧化物层,这层氧化层会阻止 NO 与铁接触,从而间接的阻碍了铁对 NO 的催化还原。从图2-32看出,温度高于850℃后,铁对 NO 的催化还原效率出现了一定程度的升高,作者分析温度升高后,使得反应(2-2)的速率大于反应(2-7),所以 NO脱除效率又有一定幅度的升高;此外,铁丝卷经过多次氧化还原后,铁丝卷表面微观形态必定发生很大变化,表面可能会凹凸不平,增加铁与 NO 的接触面积,有待对反应样品进行扫描电镜测试确定。 2.3.6铁在CO2气氛下对 NO 催化还原特性的研究 CO2 是实际烟气中主要成分之一,一般燃煤锅炉中 CO2摩尔分数约为12%左右1831。研究 CO2对 Fe对NO催原还原效果的影响有十分重要的现实意义。Co,性质稳定,常温下不与 Fe 反应,本节将在550℃-1050℃的温度范围内研究 CO、NO 在Fe表面的竞争反应,以阐明 CO2在Fe对 NO催化还原过程中发挥的作用。 图2-32550℃时 COz浓度对 Fe 催化还原 NO效果的影响 图2-32给出了在550℃时,不同 COz 含量氛围下Fe 对 NO 催化还原效果的影响。由实验结果分析得到, 在550℃时混合泪体中 CO的加入对 Fe 对 NO的脱除效果并没有明显的影响:相比惰性氛围中 Fe对 NO 约为 60%的脱除效率,在CO2含量为4%的氛围中Fe对 NO的脱除效率降低为52%左右,降幅约为8%;继续增加混合气体中 COz的含量, NO 的脱除效率则保持相对稳定,在COz浓度最高为20%状态下, Fe对 NO 的脱除效率约为49%,相比惰性氛围下效率约降低11%。 图2-33给出了在600℃时,不同浓度 COz氛围中 Fe 对 NO 催化还原效果的影响结果。从图中可以看出在600℃时 CO氛围对 Fe 对 NO 的脱除效率有较强的抑制作用:混合气体中CO2含量为 4%时, Fe 对 NO 的脱除效率约为66%,与惰性氛围相比效率约降低24%;当混合气体中 CO2浓度增加到为8%~16.8%时,NO 的脱除效率基本稳定在54%左右,相比惰性氛围约降低36%;混合气体中COz增加到20%时, Fe 对 NO 的脱除效率约为43%,相比惰性氛围约降低47%。 图2-33600℃时 COz浓度对 Fe 催化还原 NO 效果的影响 图2-34为 Fe在550℃和600℃下, 不同浓度 CO2氛围中对 NO 催还还原效果对比。从图中可看出,温度升高增强了 CO2对 Fe 对 NO催化还原效果的抑制作用,尤其在 CO2浓度较低的阶段(4%~8%)表现的最为明显,当混合气体中CO2浓度超过8%后,温度的作用则表现的不明显。 图2-34 550℃、600℃时不同 COz浓度对 Fe 催化还原 NO 效果的比较 图2-35650℃时 COz浓度对 Fe 催化还原 NO效果的影响 图2-35给出了650℃时, 不同 COz浓度作用下 Fe 对 NO 催化还原效果影响的结果。从实验结果分析看出, 在 CO2氛围中 Fe 对 NO 的脱除效率随 CO2浓度增加有较显著的下降,在 COz 含量为 4%~12%的范围内时, Fe 对 NO 的脱除效率降低最为显著, CO2含量在12%~20%范围时, COz浓度的增加对 Fe 对 NO的催化还原效率影响逐渐减弱:COz浓度为 4%时,Fe对NO的脱除效率率为85%,相比惰性氛围下 Fe 对NO 的催化原原效率约下降7%;CO浓度增加到8%时,NO的脱除效率约为76%,与惰性氛围相比约降低16%;当混合气体中 CO2含量继续增加到12%时,NO的脱除效率降低至66%,相比惰性氛围效率约减少26%; CO2浓度为 16.8%时, Fe 对 NO 的脱除效率约为63%; COz浓度升高到20%时,Fe 对 NO 的脱除效率降低为62.6%。 图2-36为700℃、750℃、800℃、850℃、950℃、1050℃不同恒温下, Fe在不同浓度 CO2氛围中对 NO 的催化还原效果。从图中看出,温度超过700℃后,混合气体中 CO2 的加入对 Fe 对 NO 脱除效果的抑制作用十分的微弱:在700℃和750℃时, 混合气体中 CO2浓度既使达到20%, NO 的脱除效率,相比惰性氛围,也仅仅降低约4%;当温度达到800℃及以上时,在不同 CO中Fe对 No 的催化还原效率基本维持恒定。 图2-36 700℃~1050℃时不同 CO浓度对 Fe 催化还原 NO效果的比较 图2-37给出了550℃~1050℃温度下,不同 CO2浓度的氛围中 Fe 对NO 催化还原效果的对比结果,从图中可看出在温度较低的阶段550℃~650℃, CO,的加入对 Fe 对 NO的脱除效果的抑制作用比较明显,且随 CO浓度的增加这种抑制作用越强烈;当温度在700℃以上, CO2的加入对 Fe对 NO 的脱出效果的抑制作用已经很不明显,在 CO2 浓度为 4%~20%范围内, NO 的脱除效率维持在95%以上,即温度较高时700℃及其以上, CO2对 Fe 脱除NO 的效果的影响不太明显, NO 还原率降低不超过 5%。B.Gradon等人通过固定床反应器研究 Fe在 COz氛围下对 NO 的催化还原效果也得出了相似的结论:在750℃~1200℃范围内 Co的加入使 Fe 对 NO 的还原效率的的抑制作用不超过 10%。 图2-38为以温度为标准,Fe 在 CO2浓度为 4%~20%氛围内对 NO 催化还原效果随温度变化的结果。从图中看出 COz浓度越高对 Fe 对 NO 脱除的抑制作用 越强烈,在温度较低的的阶段550℃~700℃表现的更为明显;在温度高于700℃(包括700℃) CO对 Fe 对 NO 的抑制作用及其微弱。 图2-37不同浓度 CO对铁催化还原 NO效果的比较一以 COz为标准 图2-38不同浓度 COz对铁催化还原 NO 效果的比较以以温度为标准 作者认为,在 CO2氛围中, Fe 表面可能存在着 Fe 与 NO、Fe 或 Fe氧化物与CO2的竞争反应: Fe对 NO的催化还原反应,脱除NO, 同时 Fe 被氧化; Fe或 Fe 氧化物与 CO2的反应,通过氧气分析仪在反应器出口检测出 CO和O, 通过以前实验可知, CO 对 Fe 对 NO 的催化还原有促进作用,相相,02对 Fe对NO的催化化原有很强的抑制作用。所以,在 CO2氛围中, Fe 对 NO 的催化还原极其复杂,有待后续研究。 为了进一步解释 CO氛氛中, Fe 对 NO 的催化还原机理,作者在不同温度进行了 COz与 Fe氧化物反应的实验,其中铁的氧化物为 Fe 与混合烟气反应后的产物,实验温度为600℃~950℃,每50℃一个实验点,混合烟气总流量为1.5L/min, CO浓度为 16.8%,用N2配平。在反应器出口检测到 CO和02, 实验后并在刚玉管内部观测到炭黑。 温度, ℃ 图2-39 COz与铁氧化物反应结果 图2-39给出COz与Fe氧化物反应的实验结果,在反应温度为800℃或低于800℃时, COz与 Fe 氧化物反应后主要生成物为 CO;温度高于800℃时, COz与Fe氧化物反应后,反应器出口气体检测到 CO 和O2,且随着反应温度的升高CO 和O浓度逐渐升高,同时反应器出口 COz浓度随温度升高而逐渐降低。同时,反应器内壁出现炭黑,所以作者推测 Fe 与 NO、CO2混合气反应为: 根据实验结论,可以部分的解释 Fe 在 CO2氛围下对 NO 的催化还原机理:反应过程中生成 CO, 在温度为900℃时 CO 生成浓度为 532ppm, 温度为950℃时 CO 生成浓度更是可达 1748ppm, 作者已通过实验证明 CO 可以很好的促进Fe 对 NO 的催化还原,正是由于 COz与 Fe氧化物反应过程中有 CO生成,所以coz氛围对Fe 催化还原 NO有一定的促进作用;但COz分解同时生成O2, 通过实验已知O2能够在很大程度上抑制 Fe 对 NO 的催化还原。综上,铁在 CO2氛围 中与 NO反应涉及到极其复杂的化学反应,后续仍需进一步研究。 2.3.7铁在模拟烟气气氛中对 NO 催化还原特性的研究 通过 Fe 在惰性、还原性、氧化性以及 CO2 氛围中对 NO 催化还原特性的研究,得出 Fe在上述单一氛围中对 NO 催化还原的一些规律性结论,从而为Fe应用于实际烟气脱除 NO 做了一定的理论准备。本章由模拟烟气来代替实际烟气,模拟烟气由 NO、CO、CO2、02、Nz等气体组成,其中N2为配平气体,研究上述各种气体按不同配比情况下对 Fe 对 NO 催化还原效果的影响。 由Fe 和模拟烟气组成的系统中,在升温过程中涉及很多反应,包括 Fe 与气体之间和各组分气体之间,各反应之间相互竞争,与各组分浓度和温度变化有密切关系。 Fe通过反应(2-2)对 NO 催化还原反应,将 NO 还原成无害的 N2,为催化还原 NO的主要反应。 反应(2-3) 为 CO 对 NO的还原反应, 由前面实验可知单纯的 CO对 NO的脱除效果并不明显, CO更多的是通过反应(2-4)将Fe氧化物物原为 Fe,从而可以使Fe循环利用,对 Fe催化还原 NO有一定的促进作用。由于模拟烟气中存在02, CO和Oz通过反应(2-9) 生成 CO2, 从而使 CO对 Fe 氧化物的还原又有一定的抑制作用,进而阻碍了 Fe 对 NO 的催化还原。 Fe在加热的条件下极易与氧气反应,即反应(2-7), 在 Fe表面生成一层 Fe氧化物,将阻碍 Fe 与 NO的接触, 将严重影响Fe 对 NO 的催化。 (2-8) COz在铁的氧化物的作用下通过反应(2-8)发生分解反应,生成 CO 和O, 等产物,通过前面实验可知 CO2的加入对 Fe 对 NO 脱除效果影响很小。 通过以上分析可知,在Fe 表面发生反应(2-2)、(2-4)、(2-7)、(2-8), NO、CO、02、CO2等气体在Fe 表面发生竞争反应,其中反应(2-2)(2-4)对NO 脱除有促进作用,而反应(2-7)对 NO 脱除有抑制作用,反应(2-8)对NO 的脱除作用比较复杂,而这些反应受温度和各组分气体浓度影响很大,基于这些问题采用下表中3种不同配比的模拟烟气,在升温的条件下研究 Fe 对 NO 催化还原机理。实验采用铁丝卷一,即长×宽=160mm×80mm 的铁丝网。表2-4为实验模拟烟气各组分的配比表。 表2-4模拟烟气配比 NO, ppm CO,% CO2,% 02,% I 500 4.1 16.8 2 500 1.1 16.8 2 500 2 16.8 1 Ⅳ 500 4 16.8 1 2.3.7.1 Fe 在模拟烟气Ⅰ氛围中对 NO 催化特性的实验研究 图2-40给出了 Fe 在模拟烟气Ⅰ氛围中对 NO 的脱除效果。由实验结果可知在模拟烟气Ⅰ的氛围下, Fe 对 NO 的脱除效率整体上随温度的升高而增加,上比较明显的分成三阶段:①550℃~750℃, Fe 对 NO 脱除效率较低,约为40%;②750℃~925℃, Fe 对 NO 脱除效率从41.8%较快的升高到90%左右;③925℃~1100℃, Fe 对 NO 脱除效率维持在90%以上,随温度增加速度较慢,最终可达97%。 图2-40在模拟烟气I中 Fe 对 NO 的脱除效果 图2-41惰性和模拟烟气Ⅰ氛围中 Fe 对 NO 脱除效果的对比 图2-41给出了铁丝卷一在惰性和模拟烟气Ⅰ氛围中对 NO 脱除效果的对比。图中两条曲线的对比可以看出, Fe 在两种氛围中对 NO 脱除效率随温度变化的趋势基本一致,但Fe在模拟烟气Ⅰ氛围中对 NO 脱除效率相比在 Fe 在惰性氛围中有很大的滞后。如图所示, Fe 在惰性氛围中对 NO 的脱除效率从450℃开始由较低的效率明显上升,而在模拟烟气Ⅰ氛围中 Fe 对 NO 脱除效率从750℃开始由较低的效率开始明显上升,相比惰性气氛下温度滞后了300℃;同时发现, Fe在模拟烟气氛围中对 NO的脱除效率达到90%的温度比 Fe 在惰性氛围中滞后约275℃, Fe 在模拟烟气氛围中对 NO 脱除效率达到最高的稳定值比 Fe 在惰性氛 54 围中滞后约300℃,所以从图5-2中看出,Fe在模拟烟气Ⅰ中对NO脱除效率曲线好像 Fe在惰性氛围中脱硝效率曲线向高温阶段平移了约300℃。 图2-42不同氛围中 Fe 对NO 脱除效果的对比 图 2-42为 Fe在惰性、模拟烟气Ⅰ、还原和氧化性氛围中对 NO 脱除效果的对比,可以看出在氧气加入后 Fe 对 NO 脱除效率显著下降,相比其他两种氛围NO 脱除效率最低,在700℃更是低至20%左右,在1050℃最高也不过稍高于60%,所以可以证明正是由于模拟烟气中02的存在而使 Fe 在模拟烟气Ⅰ的氛围中对NO 的脱除效果劣于 Fe 在惰性氛围中的 NO 脱除效果。从图2-42看出, Fe在模拟烟气Ⅰ对 NO 脱除效果又明显好于在单纯氧气氛围中,作者认为模拟烟气中CO的存在使得CO消耗掉部分O2,从而减小了02对 Fe的氧化作用。通过图2-43中 Fe在惰性、模拟烟气Ⅰ、氧化和还原气氛中对 NO 脱除效率的比较,可以看出CO加入后可以促进 Fe 对 NO 的脱除。模拟烟气Ⅰ中CO 含量为4.1%,氧气含量为 2%,理想状态下O2可以完全反应, CO 富余 1000ppm, 于是 Fe 在理想状态下对 NO 的脱除效果应与 Fe 在单纯的1000ppmCO氛围中对 NO 的脱除效果相似,但实际情况是, Fe 在模拟烟气Ⅰ中对 NO 脱除效率明显低于在 1000ppm氛围中的脱除效率,作者认为这是由于在模拟烟气氛围中 Fe 与各组分气体以及各组分气体之间发生复杂的反应,与温度和各组分浓度密切相关, Fe 和模拟烟气如何反应,反应的先后顺序怎样都暂时难以确定,后续研究应着重分析。 从图2-42可知 Fe 在模拟烟气氛围中对 NO 脱除效果明显比 Fe 在惰性氛围中对 NO 脱除效果差,作者认为是由于模拟烟气中存在O2, 使得部分 Fe 与 O2 反应,在 Fe 表面形成一层氧化物薄膜,从而阻碍了 Fe 与 NO 接触影响对 NO 的还原。 2.3.7.2 Fe 在模拟烟气Ⅱ氛围中对 NO 催化特性的实验研究 模拟烟气Ⅱ中 NO 含量为 500ppm, CO含量为1.1%, COz含量为16.8%,O含量为2%,用Nz配平;实验 Fe 采用铁丝卷一,模拟烟气流量为 1.5L/min。 图2-43为 Fe 在模拟烟气Ⅱ中对 NO 的脱除效果。图中给出了模拟烟气Ⅱ氛围中 Fe对 NO 脱除效率,从图中可看出 NO 脱除效率在很大温度范围内(550℃~900℃)维持在较低的水平,稍高于30%;900℃到925℃, Fe 对 NO 脱除效率急剧升高到65%, 在925℃~1000℃间, Fe 对 NO 脱除效率缓慢提高至70%;温度高于1000℃后, Fe 对 NO 脱除效率急剧下降,在1050℃低至28.2%。由图2-43知 Fe在模拟烟气对 NO 的催化还原效果很差, NO 脱除效率曲线呈现无规则的变化,不仅处在低效率的温度范围很广,最高能达到的 NO 脱除效率也是很低仅仅70%,在温度高于1000℃后更是骤降至30%以内。模拟烟气中CO含量为1.1%,0z含量为2%,氧含量过量使得部分 Fe被氧化,继而影响 Fe 对 NO 的脱除效果。尽管具体的机理现在尚不明了,但作者认为, Fe在模拟烟气Ⅱ中对NO 脱除效率之所以效果很差且无规律的现象与模拟烟气Ⅱ的配比有重大关系。 图2-43模拟烟气Ⅱ中 Fe 对 NO 的脱除效果 图2-44惰性和模拟烟气Ⅱ氛围中 Fe 对 NO 脱除效果的对比 图2-44为 Fe 在惰性和模拟烟气I氛围中对 NO 脱除效率的对比,发现 Fe在模拟烟气Ⅱ中对 NO 的催化还原效果明显劣于惰性氛围下的催化还原效果,作者认为是由于混合烟气Ⅱ中 CO 和O2之比远远低于完全反应的比例,02明显过量,这样就存在大量的氧气可以与 Fe 反应,进而消耗掉大量的Fe,使得参与催化还原 NO 的 Fe 不足,所以 NO 脱除效率不理想。 图2-45模拟烟气Ⅰ和模拟烟气Ⅱ中Fe 对 NO 脱除效果的对比 图2-45为 Fe 在模拟烟气Ⅰ和模拟烟气Ⅱ中对 NO 脱除效果的对比,从图中 可以看出两种氛围对 Fe 对 NO 的除除效果的影响。两种模拟烟气中只有 CO 含量不同,模拟烟气Ⅰ中 CO与02理想情况下刚好能完全反应,而模拟烟气Ⅱ中O过量,进一步说明说明模拟烟气中 CO 和 O2的含量是影响 Fe 对 NO 脱除效果 的关键因素。 2.3.7.3 Fe 在模拟烟气Ⅲ氛围中对 NO 催化特性的实验研究 模拟烟气Ⅲ中 NO 含量为 500ppm, CO含量为2%, COz 含量为16.8%,02含量为1%,用N配平。实验 Fe 采用铁丝卷一,模拟烟气流量为 1.5L/min。 图2-46模拟烟气Ⅲ氛围中 Fe 对NO 的脱除效果 图 2-46给出了 Fe 在模拟烟气Ⅲ中对NO 的脱除效果。从图中看出 Fe 对No的脱除效率整体上是随温度的升高而增加,550℃~750℃温度范围内, NO 脱除效率从32%上升到80%,750℃到800℃间 NO 脱除效率有小幅度下降,800℃以后 NO脱除效率逐渐增加,在950℃达到 90%, 最终 Fe 对 NO 的催化还原效率可达95%。 图2-47给出了 Fe在模拟烟气ⅢI氛围中和惰性氛围中对 NO 脱除效果的对比,发现图中两条曲线随温度变化的趋势与图 2-41(Fe在惰性和模拟烟气Ⅰ氛围中对 NO 脱除效果的对比)中两条曲线随温度的变化趋势基本一致, Fe 在模拟烟气Ⅲ中对 NO脱除效率相比惰性氛围中的效率约滞后150℃~300℃。在300℃~600℃温度区间内, Fe 在惰性氛围中对 NO 的脱除效率从35%上升到 90%, 对比 Fe在模拟烟气Ⅲ中对 NO 脱除效率仅为30%左右;600℃~950℃温度范围内, Fe在惰性氛围中对 NO 的脱除效率高达99%以上, 而 Fe 在模拟烟气ⅢI氛围中对 NO 脱除效率从30%逐渐上升到 90%;950℃以上时, Fe 在两种氛围中对 NO 的脱除效率均可达到90%以上的高效率,惰性氛围中的效率要比在模拟烟气ⅢI中的效率约高5%左右。 图2-47惰性和模拟烟气Ⅲ中 Fe 对 NO 脱除效果的对比 图2-48为 Fe在三种模拟烟气氛围中对 NO 脱除效果的对比。从图中可看出Fe 在模拟烟气Ⅲ中对 NO 的催化还原效果最好,在模拟烟气Ⅰ中 Fe 对 NO的脱除效果居中,在模拟烟气Ⅱ中效果最差。 图2-48模拟烟气Ⅰ、Ⅱ、Ⅲ氛围中 Fe 对 NO 脱除效果的对比 2.3.7.4 Fe在模拟烟气Ⅳ氛围中对 NO 催化特性的实验研究 模拟烟气Ⅳ中 NO 含量为 500ppm, CO含量为 4%, COz含量为16.8%, 02含量为1%,用N配平;实验 Fe采用铁丝卷一,模拟烟气流量为 1.5L/min。 图 2-49为 Fe 在模拟烟气Ⅳ气氛中对 NO 的催化还原结果。实验结果表明, Fe 在模拟烟气IⅣ氛围中对 NO 的脱除效率随温度的升高而提高:在500℃~600℃的温度范围内, NO 脱除效率较低,在25%~40%的范围内;但温度超过600℃后,NO 脱除效率骤然上升,到650℃时效率超过 90%;在650℃以上时, NO 脱除效率随温度升高略有提高,最终效率可达到99%以上。 图2-49模拟烟气Ⅳ氛围中 Fe 对 NO 的脱除效果 图2-50莫拟烟气和惰性氛围中Fe 对 NO 脱除效果的影响 图2-50给出了在模拟烟气和惰性氛围中 Fe 对 NO 的催化还原效率。从图中 看出, Fe 在模拟烟气氛围中对 NO 的催化还原效果均劣于惰性氛围中的效率,说明模拟烟气中各组分气体成分与Fe, 以及这些气体组分间相互作反应对铁对NO 的催化还原产生了复杂的影响。对比各种配比的模拟烟气中 Fe 催化还原 NO 60 效果:模拟烟气Ⅳ中 Fe 对 NO 的催化还原效果最佳,模拟烟气Ⅲ氛围中次次,然后为模拟烟气Ⅱ,模拟烟气Ⅰ氛围中 Fe 对 NO 的脱除效果最差。由上一章可知, CO可以促进 Fe 催化还原 NO, 而02会强烈的阻碍Fe 对 NO 的催化还原,CO2对 Fe 催化原原 NO 效果的影响不大,所以模拟烟气中 CO 比例越大 Fe 对NO 的催化还原效果越好,相反模拟烟气中02比例越大Fe 对 NO 的催化还原效果则越差。 2.4本章小结 本章通过实验对铁催化还原 NO 的影响因素进行了研究,主要影响因素有反应氛围、铁丝卷的尺寸、温度、进口 NO 的浓度。首先在惰性氛围中研究了温度、铁丝卷尺寸、进口 NO 浓度对铁催化还原 NO 的影响,然后研究还原性、氧化性、COz氛围中铁催化还原 NO 的规律,最后综合各种气氛研究模拟烟气气氛中铁对NO 的催化还原规律,得到以下结论: (1)铁对 NO 有很好的催化还原效果。铁对 NO 的催化还原效率随着温度的升高而增加,最高可达100%;发现铁丝卷尺寸对铁催化还原NO有重要的影响,铁丝卷越长,刚玉管截面积铁丝卷面积越大,铁对 NO 的催化还原效果越好,分析确定铁丝卷一为实验条件下铁的最佳尺寸;同时发现进口 NO浓度越高,铁对NO 的催化还原效果越差。 (2)在还原性、氧化性、COz氛围中研究表明,一氧化碳气体能够促进铁对 NO的催化还原,并且一氧化碳浓度越高促进作用越好,同时证明在温度较低的阶段这种促进作用表现的更为明显;氧气能够强烈的抑制 Fe对NO的催化还原,氧气浓度越高这种阻阻碍碍作作用用越越强强烈烈;;二氧化碳对Fe 对 NO催化还原的影响效果较小,主要是在温度低于700℃时有一定抑制作用,温度高于 700℃后影响基本消失。 (3)在模拟烟气氛围中研究表明, Fe 在模拟烟气氛围中对 NO 的催化还原效果劣于Fe在惰性氛围中催化还原 NO 的效果,模拟烟气中组分的不同比例对Fe 催化还原 NO 效果影响显著, CO 含量越高 Fe 对 NO 的催化还原效果越好,02含量越高 Fe对 NO 的催化还原效果越差。 第三章铁与NO 反应机理的讨论 本章采用 SEM 和 XRD 分析实验后铁样品的表面微观特性和化学组分的变化,尝试对 Fe 催化还原 NO 进行机理性分析。首先,介绍本文采用的扫描电子显微镜(SEM)技术和X射线衍射(XRD)技术;然后,通过分析反应后实验样品的 SEM 和 XRD 测试结果,同时结合铁的氧化机理,详细的研究研究铁催化还原 NO 的反应机理。 3.1 SEM 和 XRD 技术 扫描电子显微镜189](SEM)依据电子与物质的相互作用。当一束高能的入射电子轰击物质表面时,被激发区产生二次电子、俄歇电子、特征X射线和连续X射线、背散射电子、透射电子等。同时可产生电子-空穴、晶格振动、电子震荡。理论上讲,利用电子和物质的相互作用,可以获取被测样品的各种物理、化学性质信息,如形貌、组成、晶体结构、电子结构和内部电场或磁场等。 本实验采用日本 JEOL 生产的 JSM-5600LV 扫描电子显微镜(EMS)对反应前后 Fe样品表面形态进行探测。JSM-5600LV 电子显微镜主要配置为二次电子探测器,背散射电子探测器,主要技术指标为高真空分辨率3.5nm, 低真空分辨率4.5nm,放大倍数范围18-300,000,可用于固体样品表面微观形貌观察,材料断口形貌及其内部结构分析和微粒或纤维形状观察及其尺寸分析。 X射线衍射[90](XRD)分析方法是研究物质的物相和晶体结构的主要方法。当某物质(晶体或非晶体)进行衍射分析时,该物质被X射线照射产生不同程度的衍射现象,物质组成、晶型、分子内成键方式、分子的构型、构象等决定该物质产生特有的衍射图谱。X射线衍射方法具有不损伤样品、无污染、快捷、测量精确度高、能得到有关晶体完整性的大量信息等优点。因此, XRD 分析法作为材料结构和成分分析的一种现代科学方法,已逐步在各学科研究和生产中广泛应用。X射线同无线电波、可见光、紫外线等一样,本质上都属于电磁波,只是彼此之间占据波长范围不同而已。X射线分析仪器上通常使用的X射线源是X 射线管,这是一种装有阴阳极的真空封闭管,在管子电极间加上高压电,印记就会发射出高速电子流撞击金属阳极靶,从而产生X射线。当X射射照照到晶体物质上,由于晶体是由原子规则排列成的晶胞组成,这些规则排列的原子间距离与入射射线波长有相同数量级,故不同原子散射的X射线相互干涉,在在些特殊方向上产生强X 射线衍射,衍射线在空间分布的方位和强度与晶体结构密切相关,不同的晶体物质具有自己独特的衍射图谱,这就是X射线衍射的基本原理。 本实验采用日本 RIGAKU 公司生产的 D/Max-2550 PC X射线衍射仪对反应前后 Fe 样品进行 XRD测试, 式析 Fe 催化还原 NO 后产物。D/Max-2550 PC X射线衍射仪主要配置:铜靶,自动可变狭缝系统,全自动弯(平)晶石墨单色仪;纤维取向度测试附件,变温附件, JADE软件包(可用于物相定性分析,晶粒大小和晶胞畸变的测定,结晶度测定,点阵参数精密化等);主要技术指标:最大输出功率 18kw, 20角测量范围0.5°-145°,测试温度范围为室温-1500℃,主要用于物相定性分析、晶体结构分析、结晶度测定(多峰分离法)、材料物相随温度变化的研究。 3.2实验样品反应前后表面形态和化学成分变化的研究 铁对 NO 进行催化还原后,表面形态和化学组成必定发生复杂的变化,所以研究铁的氧化物的形态、组分以及表面微观结构的变化特点,可以深入分析铁对NO的催化还原机理。通过扫描电镜(EMS)研究反应前后 Fe 样品表面形态,对样品进行X衍射(XRD) 分析 Fe 与NO 反应后铁的氧化特性,研究 Fe 反应后生成氧化物的化学成分,然后根据 SEM 和XRD 分析结果解释铁在不同氛围下对不同脱硝效率的机理。 Hayhurst 等[74,75] Gradon 和 Lasek 761仅仅研究了铁样品反应后的表面微观结构,但所研究的样品只是在惰性和还原性氛围中反应后的铁样品,氧化性、CO2、模拟烟气氛围中并没有研究,同时也没有详细检测不同温度在不同温度时铁的氧化物形态、组分以及深入分析它们的催化反应机理。本文将弥补前认不足,详细研究铁的表面微观结构和化学组分的变化对铁催化还原NO 的研究,得出铁催化还原 NO的机理。 3.2.1惰性氛围下铁样品反应前后表面形态和化学成分的研究 图3-1给出了在惰性性围下 Fe 与 NO反应后在 Fe 表面物理形态的变化,放大倍数为1000倍。图(a)未反应前 Fe 表面形态, Fe 表面光滑、连续、致密;图(c)为在 550℃, Fe 与 NO 反应后表面形态,表面形成一层细小、均匀的氧化物颗粒,像是在铁表面均匀的铺了一层细沙粒,同时形成一些小的空隙,由实验可知550℃约能取得65%左右的脱硝效率;;图(b)为在1100℃时, Fe 与 NO反应后表面形态,表面颗粒状凹凸不平,形成一个个连续的氧化颗粒,相比550℃时样品,表面更加疏松且多间隙,这种多孔疏松的表面微观结构可以是 NO 能够渗透到 Fe 内层使反应能够进行,直至 Fe 消耗尽尽,同时这种凹凸不平的表面还可以加大铁丝表面积,从而又可以增大铁与 NO 的接触面积,对比图(a)和图(b)可知1100℃时铁与 NO 接触面积远远大于温度550℃时接触面积,所以在此温度下 Fe 能够取得几乎 100%的脱硝效率。有关研究表明[7,在570℃以上,铁的氧化速度极快,很快形成较厚的氧化层,形成的氧化物会失去与金属的粘附力,在靠近金属一侧形成一个疏松的氧化物内层,伴随氧化层的迅速长大而产生的应力,无疑将导致较靠外的氧化层产生物理缺陷,,而使气体分子渗透,所以NO 气体可以很好的渗透到铁样品的内层反应;而在570℃以下时,铁氧化速度低,所以导致铁催化还原 NO 的效果不好。本课题实验结果也表明,在570℃以下时,铁对 NO 的催化还原效率低于80%,当在570℃以上时,铁对 NO 的催化还原效果很好,甚至接近 100%。 (a)反应前铁表面物理形态 (b)惰性氛围中铁与 NO 反应后表面形态,反应温度1100℃ (c)惰性氛围中铁与 NO 反应后表面形态,反应温度550℃ 图3-1惰性氛围中铁与 NO 反应前后表面物理形态的变化 图3-2为惰性氛围下 Fe 催化还原 NO 前后 Fe 样品 XRD 图谱。图 3-2(a)为反应前 Fe 样品 XRD图谱,,从图谱看出原始Fe 样品中主要成分为 Fe 和含有及其微量的Ni; 图3-2(b)为在1100℃反应后Fe 样品的 XRD 图谱,从图谱看出 Fe 催化还原 NO 后实验样品中含有 Fe、Fe+2Fe+304和Fez03;图(c)为在550℃反应后铁样品的 XRD 图谱,从图谱中看出,铁主要被氧化成为Fe+2Fe2+3O4, 但氧化物的峰强远远小于图(b)中相应氧化物的峰强,同时发现图(c)中铁的 (a) 铁与 NO 反应前实验样品 XRD 图谱 Two-Theta(deg) (b)铁与 NO反应后样品 XRD 图谱,反应温度1100℃ (c) 铁与 NO 反应后样品 XRD 图谱, 反应温度550℃ 图3-2惰性氛围中铁与 NO 反应前后 XRD 图谱 峰强远远大于 Fe+2Fe+304的峰强,表明样品中大部分为金属铁,只有少部分铁参与催化化原 NO,所以在550℃下铁催化还原 NO 的效率远远低于1100℃时的脱硝效率。XRD 测试结果表明, Fe催化还原 NO 后主要生成了 Fe+2Fe+304和Fez03。所以可得550℃和1100℃时铁催化还原 NO 机理: 550℃ Fe+NO→(Fe+2Fe,+30)+N, (3-1) 1100℃ Fe+NO→(Fe+2Fe,+30 )+Fe,0+N (3-2) Fe+2Fe+304为磁铁体,是一种高价铁的氧化物,Fez03有两种形态: a-Fe203具有菱形六面体结构;Y-Fe203具有立方体结构。但在400℃以上Fe03氧化形成a-Fez03,所以在本课题Fe催化还原NO的实验中形成的Fez03均为a-Fez03.在菱形体晶体中,呈密排六方体存在的氧离子和间隙位置的铁离子彼此组合,这样一种结构,可以预料,铁离子是易于迁移的。 A.N.Hayhurst、周浩生等人通过实验研究分析,确定 NO 与 Fe反应主要生成物为 FeO3, 其认为 Fe 与 NO 反应后主要生成物为 Fe203, 而本人通过 XRD分析 Fe 与 NO 反应产物除了 Fe203外, 有部有Fe+2Fe+304. 3.2.2还原性氛围下铁样品反应前后表面形态和化学成分的研究 图3-3给出了 Fe 在惰性、还原性氛围中催化还原 NO 后表面物理形态的变化。从图中看出Fe 在惰性和还原性氛围中与 NO 反应后, Fe 样品表面均生成凹凸不平的颗粒,但两个氛围下 Fe 样品表面颗粒又有明显不同:在惰性氛围下,Fe样品表面生成排列均匀、紧凑的小颗粒,并由这些小颗粒在 Fe 形成凹凸不平的竖向条纹;而在 CO氛围下,反应温度1100℃, Fe 样品表面生成由大颗粒和小颗粒组成的颗粒区域,表面蓬松,这样铁与 NO 的接触面积更大。这两种氛围下Fe样品表面形态特征的不同,导致两种氛围下 Fe对 NO催化还原效率的不同:在较低的温度下, CO 氛围中Fe 对 NO 的催化还原效率明显高于惰性氛围中 Fe对 NO 的效率。 (a)反应前铁表面物理形态 (b)惰性氛围中铁与 NO 反应后表面形态,反应温度1100℃ (c)还原性氛围中铁与 NO 反应后表面形态,反应温度1100℃ 图3-3惰性、还原性氛围中铁与 NO 反应前后表面物理形态的变化 采用 D/Max-2550 PC X射线衍射仪对反应前后 Fe 样品进行 XRD测试,分析 Fe催化还原 NO 后产物。图3-4给出了 Fe 在还原氛围中对 NO 催化还原前后实验样品 XRD 图谱, 反应温度为1100℃。从图谱中可以看出反应后实验样品主要含有 FeO 和 Fe, 即 Fe 与 NO反应主要生成物为 FeO, 郁氏体 FeO是一种金属不足的p-型半导体,其化学式存在一个很宽的变化范围,在1000℃时,从Fe0.9sO到 Feo.88O。由于这样高的氧离子空位浓度,氧离子和电子的迁移率(借助空位和电子空穴)是极高的。FeO 与金属的粘附力很差,在靠近金属一侧形成一个疏松的 FeO 内层,伴随氧化层的迅速长大而产生的应力,无疑将导致较靠外的氧化层产生物理缺陷,而使气体分分渗透,与铁样品的 SEM 测试结果相一致。对比 Fe 在惰性氛围下与 NO 反应主要生成 Fe+2Fe,+304和 Fe203,且图谱中铁氧化物的峰强强度小于惰性氛围中铁氧化物的峰强,表明 CO 的加入可以对 Fe 与 NO反应生成的氧化物进行,重新生成铁,使铁氧化物生成量减少,从而 Fe可以循环利用,促进Fe 对 NO的催化还原。所以, Fe 在还原性气氛中对 NO的催化还原效率优于在惰性氛围中的 NO 脱除效率。所以作者得出还原氛围中铁催化还原NO 的机理为: 通常认为,铁在700℃以上的空气中被氧化时,铁表面(从内向外)将依次形成FeO、Fez03、Fe304, 其中 FeO 最靠近铁的表面,是最先形成的物质,因而将起到决定性的作用, Hayhurst等73据此推断在还原氛围中铁催化还原 NO 的机理为: Hayhurst结断结果与作者实验结果相一致,所以其根据上式得出的结论具有很大的参考价值。 (a)惰性氛围中铁与 NO 反应后样品 XRD 图谱 1600 (b)) CO 氛围中铁与 NO 反应后样品 XRD 图谱 图3-4CO、惰性氛围中铁与 NO 反应后实验样品 XRD 图谱 3.2.3氧化性氛围下铁样品反应前后表面形态和化学成分的研究 图 3-5给出惰性和氧化性氛围中 Fe 对 NO 催原后原后样品表面物理特性变化的对比。在此气氛下,铁表面存在 NO 和 O2的竞争反应: Fe 催化崔化 NO,02氧化 Fe。图(c)为氧化氛围下,反应温度为1100℃, Fe 对 NO 催化还原后表面形态: Fe表面形成纹路清晰的条纹,结构致密,光滑且有光泽,与图(b)明显不同。作者认为 Fe 在氧气氛围中反应后这种表面形态特征决定了 Fe 在氧化氛围中的脱硝特性:在不同恒定温度下,随着反应的进行逐渐增加进气中氧的含量,结果导致 Fe 对 NO 的催化还原效率降低,作者认为一方面是由于02与 Fe反应 (a)反应前铁表面形态 (b) 惰性氛围中铁与 NO 反应后表面形态反反应温度1100℃ (c)氧化氛围中铁与 NO 反应后表面形态反应温度1100℃ 图3-5惰性、氧化性氛围中反应前后铁表面物理形态的变化 消耗部分 Fe,使参与催化还原 NO 的 Fe 减少,另一方面是由于 Fe 含有 NO、02混合气体反应后表面的生成了致密、光滑的氧化层,导致 NO 不能够渗透进入铁样品内层与Fe反应,光滑致密的表面也会减小铁与气体的接触面积,在一定程度上也会降低铁对 NO 的催化还原效率。 图 3-6为 Fe在惰性和氧化氛围中与 NO 反应后的 XRD 图谱, 反应温度为1100℃。 (a)惰性氛围中铁与 NO 反应后实验样品 XRD 图谱 2500 (b) 氧气氛围中铁与 NO反应后实验样品 XRD 图谱 图3-6惰性和氧化氛围中铁与 NO 反应后实验样品 XRD 图谱 由图3-6(b)得出 Fe 在氧气氛围中催化还原NO 后主要生成物为 Fe+2Fe+304和 Fe03, 与 Fe 在惰性氛围中催化还原 NO 后生成物相同,但在氧化氛围中Fe+2Fe2+304和 Fez03 的峰强明显高于惰性氛围中峰强,同时可看出氧化氛围中 Fe 被完全氧化,而惰性氛围中反应后实验样品仍然含有 Fe, 这样就可以很好的解释在惰性氛围中 Fe 能够持续的以较高的催化效率脱除 NO, 而在氧化氛围中Fe 对 NO 的催原还原效率则随着反应的进行逐渐降低。所以作者得到在氧化氛围下,铁催化还原NO 的机理为: 相关文献表明,铁表面(从内向外)将依次形成 FeO、Fez03、Fe04,其中 FeO最靠近铁的表面,如图3-7所示,各层氧化物界面之间以及界面与周围气氛的反应机理如下: 图3-7570℃以上铁形成 FeO、Fe304、和 Fe03层层的氧化机理在铁-郁氏体 FeO 界面上。铁电离: 在铁离子和电子分别经过铁空位和电子空穴过 FeO 层向外迁移。在FeO-Fe04界面上,四氧化三铁被铁离子和电子还原: 在这个反应过程中过剩的铁离子和电子分别经过四面体和八面体上的铁离子空位和电子空穴,继续向外穿过四氧化三铁层。在四氧化三铁-三氧化三铁界面上形成四氧化三铁: 对于 Fe*和Fe, n的值分别为2或3。 在三氧化二铁中,如果铁离子是迁移的,那么它将经过铁离子空位和电子一起,通过该相向外迁移。在Fe203-气相界面上,按下式形成新的三氧化二铁: 在这个界面上,氧按下式电离: 在三氧化二铁层中,如果氧离子是迁移的,超过把三氧化二铁还原成四氧化三铁所需要的铁离子以及电子,就会和通过氧空位的向内穿过 Fe2O3层扩散进来的氧离子反应形成 FezO3: 相应的电子就会穿过Fez03 向外迁移,在三氧化二铁-气相界面上,参与氧的离子化过程。 3.2.44.二氧化碳氛围下铁样品反应前后表面形态和化学成分的研究 图3-8为 Fe 在 CO2、惰性氛围中催化还原 NO 后表面形态特征。图 3-8(c)看出在 CO2氛围中 Fe 与 NO 反应后表面形成凹凸不平的晶粒,晶粒表层生成比较规则的纹理,并出现很多裂缝,这样就可以使 NO 能够进一步渗透到 Fe 样品内层,使 NO 脱除效率维持在较高的水平;相比图 3-8(b), Fe 在惰性氛围下与NO 反应后表面形态, Fe 在 CO2氛围中反应后表面致密,形成晶粒较大,使得铁与 NO 的接触面积减少,同时. NO 也不能够很好的渗透到铁样品内层,这也可以在一定程度上解释在 CO2氛围下 Fe 对 NO 催化还原效率低于惰性氛围中 Fe 对NO 催化还原效率。 图 3-9 为 Fe 在惰性和 CO2氛围中与 NO 反应后的 XRD 图谱。从图 3-9(b)可知 Fe在 CO2氛围中与 NO 反应后主要生成物为FeO、Fe+2Fe2+304、Fe203等,其中 FeO 峰强最大,相对惰性氛围下生成物增加了 FeO, 但Fe+2Fe+304、Fe203峰强要明显弱于惰性氛围下的峰强。所以在 CO2氛围中, 铁对 NO 的催化还原机理为: (a) 反应前铁表面形态 (b) 惰性氛围中铁与 NO 反应后表面形态,应温度1100℃ (c:))COz氛围中铁与 NO 反应后表面形态,应温度1100℃ 图3-8惰性、COz氛围中铁与 NO 反应前后表面物理形态的变化 (a)惰性氛围中铁与 NO 反应后实验样品 XRD 图谱 700 (b) COz氛围中铁与 NO 反应后实验样品 XRD 图谱 图3-9惰性、COz氛围中铁与 NO 反应后实验样品 XRD 图谱 3.2.5模拟烟气氛围下铁样品反应前后表面形态和化学成分的研究 图 3-10给出了 Fe 在模拟烟气Ⅰ中反应前后表面物理形态的变化。图(c)为 Fe 在模拟烟气Ⅰ中反应后表面形态,反应温度1100℃, 相比 Fe 在惰性氛围下与 NO 反应后表面形态特征, Fe 表面形成颗粒比较均匀的晶体颗粒,在晶体表面生成纹理清晰、规则的条纹。 (a) 反应前铁表面形态 (b) 惰性氛围中铁与 NO 反应后表面形态,应温度1100℃ (c)模拟烟气氛围中铁与 NO 反应后表面形态,反应温度1100℃ 图3-10惰性、模拟烟气氛围中铁与 NO 反应前后表面物理形态的变化 图3-11为 Fe 在模拟烟气Ⅰ、惰性氛围下催化还原 NO 后样品 XRD 图谱。图3-11(b)给出了 Fe 在模拟烟气氛围中对与 NO 反应后实验样品的 XRD图谱,表明 Fe 反应后主要生成物为 Fe+2Fe+304和 Fe20, Fe 在惰性氛围下与NO反应生成物相同,但模拟烟气氛围中 Fe+2Fez+304、Fez0; 峰强远远大于惰性氛围生成物的峰强。因此,在模拟氛围中,铁催化还原 NO 机理为: (a)惰性氛围中铁与 NO 反应后样品 XRD 图谱 7000 (b)模拟烟气Ⅰ中铁与 NO 反应后样品 XRD 图谱 图3-11模拟烟气Ⅰ、惰性氛围中与 NO 反应后样品 XRD 图谱 78 3.3本章结论 本章主要通过扫描电子显微镜技术和X射线衍射技术测试铁催化还原 NO后的实验样品,分析反应后实验样品的表面微观特性和化学组分的变化,并以此为依据分析解释在不同氛围下铁对氮氧化物的不同脱除效果,得到以下结论: (1)在惰性氛围中,通过对反应后 Fe 样进进行扫描电镜测试研究其表面微观结构,结果显示样品表面凹凸不平,形成连续的氧化物颗粒,且表面疏松,造成铁与 NO 接触面积增大,从而可以很好的对氮氧化物进行催化还原;对反应后样品进行X衍射分析研究 Fe与 NO反应后主要生成物,根据 XRD图谱确定 Fe 主要被氧化成 Fe+2Fe2+304和Fe203. (2)在还原性氛围中,通过 SEM 测试反应后Fe样品表面,显示Fe 样品表面凹凸不平,生成由大颗粒和小颗粒组成的颗粒区域,相比惰性氛围中实验样品,接触面积更大,所以在还原性 Fe 能够更好的对 Fe 催化还原; XRD测试反应后样品,分析结果表明Fe 主要被氧化成 FeO。 (3)在氧化性氛围中,通过 SEM 测试反应后 Fe样品表面,显示表面形成纹路清晰的条纹,结构致密,光滑且有光泽,作者认为这种表面特征会阻止 NO继续渗入 Fe 内层,从而阻止 Fe 对 NO 的催化还原, 同时光滑致密的表面积还会减少铁与氮氧化物的接触面积,这样会进一步降低铁对氮氧化物的催化还原;通过 XRD 测试反应立 Fe样品,由生成的 XRD 图谱分析表明Fe 被氧化后主要生成Fe+2Fe+304和Fe203, 且图谱中几乎分析不到 Fe 的存在,说明Fe 已被完全氧化,所以 NO 脱除效率迅速下降。 (4)在模拟烟气氛围中,对反应后 Fe 样品进行 SEM测试,显示样品表面致密,形成较大晶粒; XRD 检测反应后样品,分析测试结果表明 Fe 主要被氧化成主要生成物为 FeO、Fe+2Fe+304、Fe203等。 第四章全文总结与展望 4.1全文总结 本课题通过混合烟气模拟各种不同的反应氛围,在固定床反应器上 Fe 对 NO进行催化还原实验,验证 Fe 在惰性、氧化、还原、COz以及模拟实际烟气氛围中对 NO 的脱除效果。传统的烟气脱硝方法技术复杂,投资较大,而且脱硝效率相对较低, 而 Fe 催化还原 NO 技术方法相对简单,费用更低,高效且无二次污染。 本文采用四种不同尺寸的铁丝网卷成铁丝卷做为实验样品,考察不同长度、截面积铁丝卷对 NO 脱除效果, 确定在所研究 NO 浓度下最佳的 Fe用量,然后以此铁丝卷做为标准研究不同的反应氛围对铁催化还原 NO 效果,在恒定温度下Fe 对不同浓度 NO 的催化还原, 以及不同 CO、02、COz浓度氛围下 Fe 对 NO催化还原效果的影响,并对反应后实验样品进行扫描电镜(EMS)和X衍射(XRD)测试来确定其表面特性和铁主要氧化生成物,并与国内外研究人员研究成果进行对比分析。通过上述实验根据实验分析结果,可得出本课题主要结论: (1) 惰性氛围中 Fe 与 NO反应: >通过在惰性氛围中进行铁和 NO 反应的实验确定 Fe 对 NO 有很好的催化还原效果,且脱硝效率可接近 100%。 Fe 对 NO 催化还原效果受到流经时间、铁丝卷截面积和进口 NO 浓度等因素的影响。通过四种不同的铁丝卷实验样品在惰性氛围下与 NO 反应表明:铁丝卷长度越长,即混合烟气的流经时间越长, Fe 对 NO 的催化还原效率越高;铁丝卷截面积越大, Fe 催化还原 NO 的效果越好;进口NO浓度越高, Fe对 NO 的脱除效果则越差。 >确定本实验 NO 浓度条件下,对 NO 催化还原效果最好的实验样品为铁丝卷一:在相对最少的Fe用量条件下去的最佳的 NO 脱除效果。 >对反应后实验样品进行扫描电镜测试,研究其表面微观特性,结果显示样品表面凹凸不平,形成连续的氧化物颗粒,且表面疏松。 >通过对反应后实验样品进行X衍射(XRD)测试,分析研究 Fe 与NO反应后主要生成物,根据XRD 图谱确定 Fe 主要被氧化成Fe+2Fe2+304和Fe203. (2)还原原围中 Fe 与 NO反应: >通过一氧化碳与 NO反应的实验,确定了单纯一氧化碳对 NO的还原效果不明显。 在一氧化碳氛围中 Fe 与 NO 反应结果表明, CO 能够促进 Fe 对 NO的催化还原,并且混合烟气中一氧化碳浓度越高,对 Fe 催化还原 NO 的促进作用越好。CO一方面与 NO 直接反应,还原少量的 NO, 作者认为CO 的作用更主要是还原已经被 NO 氧化的 Fe氧化物,重新生成铁,使铁可以与 NO 循环反应, 这样 NO 可以连续的被 Fe 催化还原,同时还会相应的减少铁的用量,降低脱硝成本。 对反应后实验样品进行扫描电镜(EMS)测试,结果表明 Fe样品形成由大小不一的颗粒形成的颗粒区域,表面凹凸不平且结构疏松,作者认为这种表面特征可以使 NO 进入实验样品内层,使内部未被氧化的Fe能够继续催化还原 NO, 因此,可以进一步提高 Fe 对 NO 的催化还原效率。 >通过X衍射 (XRD) 测试反应后实验样品,分析 XRD 图谱表明 Fe被氧化后主要生成 Fe+2Fe+304和Fe203. (3)氧化氛围中 Fe 与 NO反应: >通过在氧氧氛围中 Fe与 NO 的反应, Fe 与氧气反应消耗掉大量的铁,所以氧气能够强烈的抑制 Fe 对 NO 的催化还原,且混合烟气中氧气的浓度越高这种抑制作用越强烈。 >通过分析可得温度的高低可以在一定程度上影响氧气对 Fe 催化还原NO效果抑制作用的强弱:在相同氧气浓度的条件下,温度升高可以在一定程度上降低氧气对 Fe 催化还原NO 能力的抑制作用。 >对反应后实验样品进行扫描电镜(EMS)测试,结果表明 Fe表面形成纹路清晰、规则的纹路,结构致密,光滑且有光泽,作者认为这种表面特征在一定程度上决定了氧化氛围中 Fe 对 NO 的催化还原特性:致密 的氧化层表面会阻止 NO 连续渗入 Fe 内层,从而抑制了内层未被氧化的 Fe 与 NO 的接触, 所以 Fe 不能进一步的对 NO 进行催化还原,造成NO 脱除效率下降。 >对反应后实验样品进行X 衍射(XRD)测试,分析 XRD 图谱表明 Fe被氧化后主要生成 Fe+2Fe+304和 Fez0,同时根据 XRD 图谱几乎分析不到 Fe存在,导致 NO 脱除效率迅速降低。 (4)模拟烟气中 Fe 与 NO 反应,模拟烟气由 NO、CO、CO2、02按不同配比组成,并由Nz配平。 >模拟烟气中 Fe 催化还原 NO 的效果劣于惰性氛围中 Fe 对 NO的催崔还原效果。 > 模拟烟气中各组分气体的不同配比对 Fe 催化化原 NO 效果影响显著,主要为 CO 和0浓度的配比: CO浓度越高 Fe对 NO 的催化还原效果越好,相反混合气体中氧气含量越高 Fe 对 NO 的催化还原效果则越差,与单纯的还原性气氛和氧化性气氛中 Fe 对 NO 的催化还原规律一致。 >对反应后实验样品进行扫描电镜(EMS)测试,结果显示样品表面形成颗粒比较均匀的晶体颗粒,晶体表面生成纹理清晰、规则的条纹,表面有光泽。这种表面这特征类似于氧化氛围下反应后的实验样品:表面有光泽,比较致密。但在这两种氛围下NO 脱除效率却又很大的不同,作者认为模拟烟气下实验样品表面虽然比较致密,但由于有 CO气体的存在可以不断的还原表面的Fe氧化物,从而可以不断的催化还原 NO。 >通过X衍射(XRD)测试反应后实验样品,分析XRD 图谱表明 Fe 主要被氧化成 Fe+2Fe2+304和Fe03. 4.2论文后续工作与展望 本文对于 Fe 催化还原 NO 技术具有一定的指导和借鉴意义,但限于笔者的学识与工作量等原因,难免会有纰漏,望各位专家批评指正。现对本课题的研究做进一步的展望: (1)我国铁矿储量巨大,铁产量居世界前列, Fe 作为催化剂还原 NO 有很好的资源基础,所以继续深入研究 Fe 催化还原 NO 机理,通过实验发 现 Fe 与 NO 反应的其他影响因素,完善 Fe 催化还原 NO 技术是一个重要的研究和发展方向。 (2) 由于学位论文工作量和时间限制,本课题仅在固定床反应器上进行实验,具有一定的局限性,后续研究可在流化床反应器上进行实验,将该技术进一步完善。 (3) 本文在实验过程中采用铁丝网卷成的铁丝卷作为实验样品, 实验过程中发现铁丝卷在反应后生成氧化物易碎,不能连续使用, Fe催化寿命较短,因此研究出合适的 Fe 催化剂制造技术也是一个重要课题。 (4) 再燃脱硝技术是目前应用比较广泛的脱硝技术之一,技术较为简单,经济性好。将 Fe 催化还原 NO技术与再燃技术结合,即在再燃燃料中添加适量的Fe粉末,通过实验方法研究该技术的机理。 (5) 随着我国西气东输工程的逐步完工,天然气在我国能源结构中的比重将逐步增加,本文由于时间限制未能进行 Fe 在天然气氛围中对 NO 的催化还原的实验,后续若条件满足可进行相关实验,并研究相关机理,指导天然气应用于 Fe 催化脱硝技术。 (6) 本课题已证明 Fe对 NO 有很好的催化还原效果,因此可以寻找 Fe含量较高燃料或其他可燃固体废弃物作为再燃燃料用于再燃脱硝技术。污泥具有一定的热值,由典型污泥元素分析知污泥中含有大量的 Fe、Ca 等重金属元素,污泥工业分析表明,其挥发分含量可达 40%-50%而且其挥发份中 CH;、HCN、CO、NH等还原性气体占有很大部分,具备作为优良再燃燃料的基本条件,同时可以很好使污泥资源化、无害化处理。所以,研究 Fe含量高的污泥作为再燃燃料脱硝效果应该该为后续工作的重点之一。 ( 参考文献 ) ( [1] 卢向前,张学青.能源:在经济增长与环境保护中寻找平衡一解读《BP世界能源统计 2007》[J].国际石油经济,2007,(7): 20-28 ) ( 2] 王立敏.供需失衡挑战能源安全《BP世界能源统计2008》解析[].国际石油经济,2008, (7):42-48 ) ( 韩才元,徐明厚,周怀春等.煤粉燃烧[M].北京:科学出版社, 2001, 1 - 3 ) ( 刘忠.煤粉及煤焦再燃还原 NO 的实验与化学动力学机理研究[D].保定:华北电力大学, 2003 ) ( 5] 中华人民共和国国家统计局.中国统计年鉴2002[M].北京: 中 国统计出版社,2001 ) ( 曾汉才,姚斌,程俊峰等.关于我国大型锅炉 NOx 排放评价及其排放标准修订的建议[]. 锅炉制造,2001,5 0 (4):1-4 ) ( [7] 王金南,陈罕立.关于全国氮氧化物排放总量控制的若干思考[A].全国氮氧化物污染控 制研讨会[C].2003:356-361 ) ( [8] 毛剑雄,毛健全,赵树民等.煤的清洁燃烧[M].北京:科学出版社,1998:209-296 ) ( [9] 赵惠富.污染气体 NOx 的形成和控制[M].北京:科学出版社,1993:1-17 ) ( [10]国家环境保护总局.火电厂大气污染物排放标准(GB13223-2003) [S], 2003 ) ( [11]朱立中,张建英.环境化学[M].杭州:杭州大学出版社, 1994: 7 9-80 ) ( [12]吴丹,王式功,尚可政.中国酸雨研究综述[M].干旱气象, 2006,24(2):70-76 ) ( [13 ] 王美秀.酸雨问题概述[J]. 内 蒙古教育学院学报(自然科学版),1999, 12(2): 25-27 ) ( [14] Solum M S , Pugmire R J, Grant D M,et al..15N CPMA NMR of the Argonne Premi u m Coals.Energy and Fuels, 1997, 1 1 :491~494 ) ( [15] Kelemen S R, Gorbaty M L, Kwiatek P J. Q u antification o f Nitrogen F orms in AregonnePremium Coal. Energy and Fuels,1994, 8:896~906 ) ( [16] 苏亚欣,毛玉如,徐璋.燃煤氮氧化合物排放控制技术[M].北京:化学工业出版社,2005 ) ( [18] Bassilakis B, Zhao Y, Solomon P R, e t al . Sulfur and Nitrogen Evolution in the ArgonneCoals: Experiments and Modeling. Energy and Fuels, 1992,7:710~720 ) ( [19] Kambaba S, Takarada T,Yamamoto Y, et al.. Relation between F u nctional Forms of CoalNitrogen and F ormation o f N O x Precursors during Rapid Pa r alysis. Energy and Fu e ls,1993,7:1013~1020 ) ( [20]曾汉才.燃烧与污染[M].武汉:华中理工大学出版社,1990 ) ( [21]毛健雄,毛健全,赵树民.煤的洁净燃烧技术[M].北京:科学出版社,1998 ) ( [ 22] W X Wang, S D Brown, C J Hin d marsh, et al.. NOx release and reactivity of chars from awide range of coals during combustion. Fuel, 1994, 73:1381~1388 ) ( [ 23] Visona S P, S tanmore B R . M o deling NO For m ation in a S w irling Pulverized Coal Fla m e[J].Chemical Engineering Science, 1998, 53(11):2013~2027 ) ( [24] Stanmore B R, Visona S P. Prediction of NO Emission from a Number of Coal-fired PowerStation Boilers. Fuel Processing Technology, 2000, 64:25~26 ) ( [25]郑楚光.洁净煤技术[M].武汉:华中理工大学出版社,19 9 6 ) ( [26]新井纪男.燃烧生成物的发生与抑制技术[M]. 赵黛青等译.北京:科学出版社,20 0 1 ) ( [27] B urdett N. A, The effect of Air Staging on NOx Emissions from a 500MW Down-Boiler.Journal of Institute of Energy , 1987,9 ) ( 参考文献 ) ( [28] C hen S . L, et al. NOx f o rmation f r om different c o al types in a bench scale r e actor under excess air and staged combustion c ondition, Energy and Environmental Research Corporation,1981 ) [29] Spliethoff H. et al. Low-NOx combustion for pulverized coal a comparison of air staging and ( reburning, inst. Conf. combust. E miss. Control Proc. I n st. Energy Conf. 2nd, 1995,61~70 [30]郑海红,王冉阳,任建兴.空气分级燃烧降低 NOx 燃煤电站锅炉生成的技术分析[].上 海电力学院报,2006,22(1):29~32 ) ( [31]邱广明,张慧娟,阎志勇,刘启旺,王林江.燃煤锅炉低 NOx 燃烧技术研究[J].环境 保护, 2 000, (4):10~12 ) ( [32]钱深林.空气分级低NOx 燃烧技术的研究与应用[].上海电力,2010,(1):38-40[33]程兆峰.低 NOx 燃烧技术管窥[].东方锅炉,1988,(4) ) ( [34] 高晋生,沈本贤.煤燃烧中的来源和抑制其生成的有效措施[J].煤炭转化,1994, 17(3):53~57 ) ( [35]施建新.锅炉烟气再循环技术的节能减排效果浅探[].宁波节能,2009, (4):27~28 ) ( [36]黄蔚雯,蔡培.煤粉浓淡燃烧的特性分析[].现代电力,2001, 18( 2 ):18-23 ) [37]秦裕琨,孙绍增,吴少华.浓缩煤粉技术的发展[J].燃烧科学与技术,1995,1(1): 43~48 ( [38]辛国华,胡荫平,雷辉光,陈柏军.浓淡燃烧技术的研究[J].动力工程,1994,14(5): 29-33 ) ( [39]刘贵苏,陈世英.宽调节比燃烧技术的研究[.中国电机工程学报,1996, (1):54~58 ) ( [40] 郭晓宁. PM型燃烧器设计分析及其在低灰熔点无烟煤煤粉炉炉膛布置中的应用[]. 电 站系统工程,19 9 3,(9):1 4 ~22 ) ( [41]吴生来,郝振亚.德国低 NOx 煤粉燃烧器[].热力发电,1997,(5):51~61 ) ( [42蒋啸,池作和,周昊等.撞击式可调浓度浓缩燃烧技术的应用研究[].热力发电, 1998, (2):4~7 ) ( [43]董若凌,周俊虎,岑可法.基于锅炉低 NOx 再燃技术中再燃燃料选择的讨论[J].热能 动力工程,2005, 20(3):2 2 6-229 ) ( [44] K icherer A , Spliethoff H, Maier, H, e t a l. . The effect of different reburning fuels on NOx reduction. Fuel, 1994,73 (9) : 1443-1446 ) ( [45] M oyeda D K , Li B, Maly P et a l .. Experimental/Modeling studies of the use of co a l-basedreburning fuels for NOx control. In Pittsburgh Coal Conference, Bioenergy'94,1994,1:123-130 ) ( [46]Miller J A, Bowman C T. Mechanism and modeling of nitrogen chemistry in com b ustion[J].Prog. Energy Combust. Sci., 1989, 15:287--337 ) ( [47]Molina A, Eddings E C , Pershing D W, , et al. Nitric oxide destruction durin g coal and ch a roxidation under pulverized-coal combustion conditions. Proc Combust Inst, 2002, 29:2275-2281. ) ( [48] Yaxin Su, Benson B.Gathitu, et al. Effient and cost effective reburing using common wastesas fuel and additives[J]. Fuel, 2010, 89:2569-2582 ) ( [49]苏亚欣,张先中等.废轮胎的能源资源化新思路一用于再燃脱硝的探讨[].能源工程, 2005 , 9 ( 4): 1 7-21 ) ( [50]苏亚欣,邓文义等.废轮胎的燃料特性及用于燃煤锅炉再燃脱硝[].化工进展, 2011, 30 ( 3): 6 42-648 ) ( [51]姬鹏,韩向新,姜秀民.干化污泥燃烧特性的研究[J]。热能动力工程,2009, 24(4): 533-537 ) ( [52]路春美,高攀等.生物质再燃脱硝特性研究[].热能动力工程, 2008,23 (4):429-433 ) ( [53] V itali L issianski, P eter M.Maly, et a l. Ut i lization of Iron Additives for a dvanced control ofNOx emissions from stationsry combustion sources[J]. Ind. Eng. Chem. Res.2011, (40):3287-3293 ) ( [54] Vitali Lissianski, Vladimir M. Zamansky, et al. Effect of metal-containing additives on NOx ) ( reduction in combustion and reburing[]. Combustion and Flame, 2011, 3(125):1118-1127 ) ( [55] C hen W-Y, Gathitu B B. De s ign of mixed fuel for heterogeneous rebu r ning [J]. Combustionand Flame, 2001 , 125:1118-1127. ) ( [56 ] 苏亚欣, Gathitu B B, Chen W-Y.废轮胎再燃实验研究[].安全与环境学报,2011,11 (1): 6 5-69. ) ( [57 ] 苏亚欣, Gathitu B B, Chen W-Y. Fez03控制再燃脱硝中间产物 HCN 的实验研究[J].环 境科学学报,201 1 , 31(6 ) :1181-1186 ) ( [58] R engui G u an, Wen Li, et al. The release of nitrogen species during pyrolysis of m odel charsloaded with different additives[J]. Fuel Processing Technology, 2004, 85:1025-1037. ) ( [59]匡江红,丁士发.低负荷稳燃直流燃烧器攻关技术的研究[J].动力工程,2000,20(2): 611~614 ) ( [60]肖琨,栾涛,程林.层柱粘土催化剂在 SCR 烟气脱硝中的应用[].能源环境保护,2007, 21(2):4~8 ) ( [61] 张先中.废轮胎脱销性能的研究[D].上海:东华大学学境学院,2006 ) ( [62]吕洪坤,杨卫娟,周俊虎等.电站锅炉选择性非催化还原脱硝实验研究[J].浙江大学学 报(工学版),43 ( 9):16 5 5~1660 ) ( [63]梁秀进,仲兆平,金宝升等. CH4 作为添加剂对 SNCR 脱硝工艺的影响[].东南大学学报 (自然科学版),39(3): 629-634 ) ( [64]曹庆喜,吴少华等.采用选择性非催化还原脱硝技术的 600MW 超超临界锅炉炉内过程的数值模拟[].动力工程,2008,28(3):349-354 ) ( [65]高攀,路春美等.添加剂协同选择性非催化还原 NO 的过程研究[].燃料科学与技术, 2008,14(4): 3 33-337 ) ( [66]董建勋,李永华等.选择性催化还原烟气脱硝反应器的变工况运行分析[].动力工程, 2008,28(2): 1 42-146 ) ( [67]王松龄,董建勋.选择性催化还原烟气脱硝技术中间试验[].动力工程,2008,25(6): 896-902 ) ( [68]李可夫,吴少华等.选择性非催化脱硝不同还原剂的比较试验研究[].热能动力工程, 2008, 23 ( 4):417-420 ) ( [69]孙锐,赵敏.装置 SCR 脱硝装置对锅炉岛设计的影响及对预留方案的建议[].中国电力, 2005,(3): 8 5-88 ) ( [70]钟秦.燃煤烟气脱硫脱硝技术及工程实例[M],北京:化学工业出版社, 2002 ) ( [71] Birks N and Meier G H . I n troduction to the High T emperature Oxidation of Metal [M].Edward Arnold, London: Cambridge University Press, 1983. ) ( [72]周浩生,陆继东等..一氧化碳作用下铁对一氧化氮的催化还原实验与动力学过程分析[. 热能动力工程,2002,17(97):8 6 -89 ) ( [73] A.N.Hayhurst, A.D.Lawrence. The reduction of the nitrogen oxides NO a nd Nz0 toMolecular Nitrogen in the presence of Iron, ITS oxides, and carbon monoxide in a hot fluidizedbed[J]. Combustion and Flame, 1997,3(110):351-365 ) ( [74] P.S.Fennell, A.N.Hayhurst. The kinetics of the r eduction of NO to N2 by reaction wit h particles of Fe[J]. Proceedings of the Combustion Institute, 2002,(29):2179-2185 ) ( [75] A.N.Hayhurst, Y.Ninomiya. Kinetics of the conversion of NO to N2 during the oxidation ofiron particle s b y NO in a h o t f l uidized bed[J]. Chemical E ngineering Science, 1998,8(53):1481-1489 ) ( [76] B .Gradon, J.Lasek. I n vestigations of the reduction of NO to N2 by reaction wit h Fe[ J ]. Fue l , ) ( 2010,(89):3505-3509 ) ( [77]张春林,刘德昌.石油焦流化床燃烧过程铁金属脱硝的实验研究[J].中国电机工程学报, 2006,26(1):87-90 ) ( [78] 张春林,张娜,刘德昌.流化床温度下石油焦焦炭与 NO 反应动力学研究[].中国电机 工程学报,2007,2 7 :1 4 -17 ) ( [79]张春林,袁贵成等.石油焦流化床燃烧过程中氧化物的排放研究[].电站系统工程, 2003,19(1): 1 6-18 ) ( [80] 周浩生,陆继东等.程序升温条件下铁及其氧化物在 CO 存在时对 Nz0 的还原机理[].环境科学学报,2001,21(2):167-171 ) ( [81]赵宗彬,李文等.半焦负载 Na-Fe催化还原 NO 的研究[].环境化学,2002,21( 1 ): 19-25 ) ( [82] 黄德中.锅炉烟气脱碳技术的最新发展[].电站系统工程,2003,19(2): 45-47 ) ( [83] Zongbin Z h ao, We n Li, et al. Catalytic reduction of NO by c oal chars loaded with Ca a n d Fein various atmospheres[J]. Fuel, 2002, 81:1559-1564 ) ( [ 84] Chan L K,Sarofim A F a nd Be e r J M. Ki ne tics of the NO carbon reaction at fluidized be d combustor conditions O riginal Research Article [J] Combust.Flame, 1983, 52 :37-45 ) ( [85] Furusara T, Tsunoda M and K u nii D. Nitric Oxide Reduction by Hy d rogen and CarbonMonoxide over Char Surface [J]. Chemical reaction engineering, 1982, 29:347-357 ) ( [86] Tsujimura M, F urusawa T and Kunii D. Catalytic r eduction of nitric oxide by hydrogen overcalcined limestone[M]. Journal o f chemical engineering of Japan, 1983,16 ( 6):524-526 ) ( [87]Miller J A, Bowman C T . Me c hanism and m odeling of nitrogen chemi s try in combustion[J]. Prog. Energy Combust. Sci., 1989, 15:287-337 ) ( [88] Allen D and Hayhurst A N. The kinetics of the reaction between calcium oxide and hydrogen sulphide a t the t emperatures o f fluidized bed combustors [C]. T w enty-Third Symposium (International) on Combustion, 1991, 23(1):935-941 ) ( r89]杜学礼 , 潘子昂.扫描电子显微镜分析技术[M].北京:化学工业出版社, 1 9 86 ) ( 90]姜传海,杨传铮.X射线衍射技术及其应用[M].上海:华东理工大学出版社,2010 ) 硕士期间发表论文 1. Yaxin Su, Hao Cheng, Wenyi Den, Fan Jiang. A novel concept for waste tirerecycles: as reburning fuel for NOx reduction. Proceedings of The 5" InternationalConferenceonBioinformaticsandBiomedicalEngineering,May 10-12.Wuhan ,China,pp1-4, DOI10.1109/icbbe.2011.5781450,IEEE. ISBN:978-1-4244-5089-3 (EI 收录, Accession number: 20112814141900) 2.苏亚欣,成豪,苏阿龙,邓文义.再燃脱硝过程中 NO 及 HCN/NH3 的催化还原的研究进展[.化工进展,2011,30 (S1): 714-717(CSCD核心库) 3. Cui-wu Chen, Ya-xin Su, Hao Cheng. Numerical study of high-temperature aircombustion using different jet. Proceedings of 2011 International Conference onComputer Distributed Control and Intelligent Environmental Monitoring, 19-20February, 2011, Changsha, China, pp1258-1261, DOI 10.1109/CDCIEM. 2011.519,IEEE, ISBN 978-0-7695-4350-5/11(EI 收录, Accession number: 20112013978244) 4.苏亚欣,成豪,苏阿龙,沈恒根.一种铁催化剂还原 NO 的方法。中国发明专利,申请号:201110194965.5,申请日期:2011.7.13,公开号: CN102240505A,公开日:2011.11.16 5. Yaxin Su, Along Su, Hao Cheng. Experimental study of NO reduction by iron inCO atmosphere[J]. Advanced Materials Research, 2012,(2012年6月待发表,EI) 致谢 本文是在导师苏亚欣副教授的悉心指导下完成的。在求学生涯中,苏老师踏实严谨的治学方式、孜孜不倦的科研干劲、渊博宏厚的专业知识、敏锐透彻的学术见解以及精益求精的工作态度给我留下了深刻的印象,是我终生学习的榜样。在求学期间,苏老师不仅在论文的选题立意、理论分析、课题进展以及最后的论文审稿、定稿等方面给予了我细致入微的指导与帮助。特别是,在这次课题准备上,苏老师给了我很大的帮助和鼓励,亲自指导我搭建实验台,不断给我提供实验思路。同时,在生活上,苏老师也给予了我真挚的关怀与鼓励,使我感到无限的感激与温暖。在此谨向苏老师致以学生最崇高的敬意和最衷心的感谢! 同时,在实验台的搭建和实验进展过程中,笔者还得到同门柳仲宝,同窗吴立辉的指导和帮助,在此致以衷心的感谢。此外,我要特别感谢学弟苏阿龙在实验过程中给予的大量帮助和支持。 感谢我的家人,正是他们的大力支持我才有可能完成学业! 最后,由衷的感谢所有关心、支持的我人,祝福他们身体健康,工作顺利! 成豪 2011.01.04 VI VIII N0是煤燃烧过程中产生的主要污染气体之一,对人类健康和环境有严重的危害,因此研究NO的有效控制技术具有重要的学术价值和现实的工程实践参考价值。作者提出了一种基于铁直接催化脱除NO气体的有效方法,并进行了详细的实验研究和机理分析。首先概述了当前脱硝技术的研究进展,并着重介绍了再燃和选择性催化还原两种代表性的脱硝技术,同时指出了它们存在的问题和当前研究热点,前人在铁及其氧化物在NO脱除方面的研究工作做了讨论。在此基础上,提出了本课题的研究目的和研究方法。本文采用了铁丝卷作为催化脱除N0的铁样品。实验在一个陶瓷管反应器中以氮气为基础的N0体积浓度在0.05%.o.1%的模拟烟气进行。陶瓷管内径2.5cm,由程序控温的电加热炉加热。加热段长度为30锄,烟气流量为1.5Umin。在实验中,使用了几组不同长、宽尺寸的铁丝卷,铁丝卷网孔的大小为6mm×6mm,铁丝直径o.5Ⅱ1nl。铁丝网首先卷成直径略小于陶瓷管内径的卷,然后水平放在加热段的中央。实验温度为300 oC~1200 oc。对c0,C02和02等不同气体对铁脱硝效果的影响特性进行了测试。出口烟气的变化通过一个在线气体分析仪(型号:ECOM—J2KN,德国产)监测。铁样品实验前后的表面微观结构和组分的变化通过)am和扫面电镜进行了分析。

确定

还剩91页未读,是否继续阅读?

北京乐氏联创科技有限公司为您提供《废气中NO检测方案(烟气分析仪)》,该方案主要用于废气中分子态无机污染物检测,参考标准--,《废气中NO检测方案(烟气分析仪)》用到的仪器有英国SINGAL 4000VM NOX 氮氧化物分析仪、高温烟气分析仪MCA14m

相关方案

更多

该厂商其他方案

更多